稠油的乳化降粘法

稠油乳化降粘技术_刘国然

第2卷第1期特 种 油 气 藏1995年稠油乳化降粘技术刘国然 编译(辽河石油勘探局钻采工艺研究院 辽宁 盘锦 124010)前 言世界上的稠油资源非常丰富,储量和产量都占很大比例。

为了开发稠油资源,世界各产油国和地区都在致力于研究稠油的开采和集输问题。

为了降低稠油的粘度,增加流动性,提高产量,一般采用热采法、稀释法、乳化降粘法等。

其中乳化降粘技术具有方法简单、经济、所需能量少等优点。

化学降粘法及机理1. 化学剂的分类化学降粘剂分为降凝剂(或叫流动改进剂)和乳化剂(表面活性剂)。

前者能大大降低含蜡原油的粘度、胶凝强度和凝点,而使原油流动性得到改善,后者使高粘原油形成低粘度的水包油(O/W)型乳化液,而使稠油粘度大大降低。

表面活性剂是一种化合物,其分子中有亲水原子团和疏水原子团,由于其少量的存在可使表面性质有显著变化。

根据实用性质,表面活性剂又可分为洗净剂、乳化剂和湿润剂等。

表面活性剂通常分为阴离子系、阳离子系、两性离子系及非离子系四大类。

2. 乳化降粘机理稠油乳化降粘就是使一定浓度的表面活性剂水溶液,在一定温度下与井下稠油充分混合,使高粘原油以粗油滴系分散于活性水中,形成低粘度的水包油(O/W)型乳状液。

这种乳状液降低了原油在井筒和管线中的运动阻力。

原油中加入亲水表面活性剂后,因亲水基表面活性很强,而替代油水界面上的疏水自然乳化剂而形成定向的吸附层,吸附层将强烈地改变着分子间相互作用和表面传递过程,致使原油粘度显著下降。

实践证明,原油粘度越高使用表面活性剂降粘效果越好。

稠油乳化降粘开采和集输机理也可从两方面来理解:一是表面活性剂溶液与稠油接触能使油水界面张力下降,所以在一定温度下经过搅拌,油便呈颗粒状分散在表面活性剂水溶液中,形成极粗的水包油型乳状液。

活性剂分子吸附于油珠周围,形成定向的单分子保护膜,防止了油珠重新聚合,可见乳状液流动能使液流对管壁的摩擦压力减弱(图1)。

二是由于表面活性剂水溶液的湿润作用,使液流流动阻力显著减少,即在管壁上吸附了一层表面活性剂水溶液的水膜,从而使原油和管壁之间的摩擦变成表面活性剂水溶液与管壁的摩擦,达到流动阻力显著下降的目的(图2)。

稠油降粘方法概述_柴京伟

2013年第23期工业技术科技创新与应用稠油降粘方法概述柴京伟(中油辽河工程有限公司,辽宁盘锦124010)1稠油粘度较高的根本原因1.1稠油体系作为一种胶体系统已经得到了普遍的认同,胶质是胶溶剂,而沥青质则是分散相,油质就是分散介质了。

而导致稠油体系在高温下仍然具有很高粘度的根本原因就是其内部所含有的复杂超分子结构了。

1.2在稠油体系中,这些超分子结构并不都是紧密相连的,一些低层次的分析结构会在力的作用下发生聚集的现象,这样就会形成排列很分散但复杂程度却很高的超分子结构,在此过程中就包裹了大量的液态油。

1.3随着又有一种应用更加广泛的沥青胶体结构模型,当沥青质超分子结构受到被流体剪切的过程中,即使其与胶粒是不能看作是一个整体的,然而其与胶粒之间却还是有很强的吸附作用,因此其粘度也得到了一定程度的增加。

1.4一般情况下,稠油体系中的蜡含量是不大于10%的,然而由于温度较低时蜡晶的析出,稠油的粘度也会增高,因此稠油在低温状态时是呈现出一定的非牛顿性的。

2常规稠油降粘方法2.1热力降粘的方法由于稠油体系中的重质组分含量很高,所以其流动性很差,粘度很高,并且其还具有较强温度敏感性,通常采油的热力降粘的方法有井筒加热、蒸汽驱、热水驱、单井蒸汽吞吐、热化学以及火烧油层等方法,而应用的较为广泛则是蒸汽驱和蒸汽吞吐这两种方法。

2.1.1蒸汽吞吐降粘法。

这种方法也叫做循环注蒸汽法或注蒸汽热激励法。

其实质就是在很短的时间内将一定量的具有高温高压的湿饱和蒸汽注入到稠油体系中去,在油井周围的一定区域内进行加热,从而降低稠油体系的粘度。

这种方法具有响应速度快,油气高,可多次吞吐并且井间地层不需要连续等优点,然而随着油藏天然能量的不断减少以及吞吐时间的不断增加,近井地带含油饱和度会越来越低,束缚水就会逐渐饱和,蒸汽热效率降低,周期生产效果也会越来越差。

这几年来,为了最大限度的提高蒸汽吞吐的采收率,国内外油田都比较重视化学添加剂的作用,研究和推广了薄膜扩展剂、驱油助剂、破乳剂的应用技术,并且在我国的很多油田中也已经成功的应用了,同时也取得了一定的成效。

稠油乳化降粘方法与机理研究

中 国石 油 青海 油 田采 油二 厂扎 哈全 项 目组

青海 茫崖 8 1 6 4 9 9

摘要: 由于稠 油具 有特殊的 高粘度 和 高凝点 的特性 ,在开发和应用 的各 个方面都 遇到一些技术难题 。本文主要从稠油乳化 降粘 的作 用机理研究 ,提 出 目前主要 的降粘方法,希望有一定指导意义 。

分子之间与胶质沥青质之间形成更强的氢键从而拆散13稠油特点平面重叠堆砌而成的聚集体使稠油中的超分子结构由较高131稠油的粘温特性层次向较低层次转化同时释放出胶团结构中所包裹的液态粘度是反映稠油流动特性的重要参数它与温度存在着密油

中国Байду номын сангаас技期 刊数据库

工业 A

稠 油 乳 化 降 粘 方 法 与机 理 研 究

温 度下 ,稠油 中胶 团结构 比较 松散 。降粘 剂分子 即可借 助较 强 的形成 氢键 能力和渗 透 、分 散作用 进入胶 质 、沥 青质 片状 分 子之 间,与胶质 、沥 青质之 间形成 更强 的氢键 ,从而拆 散 平 面重叠 堆砌而成 的聚 集体 ,使稠 油中 的超 分子结 构 由较 高 层 次 向较 低层 次转化 ,同时释 放 出胶 团 结构中所包 裹 的液态 油 。这就 会引起稠 油体 系 的分 散度增 加 ,且 体系 中的超 分子 结 构尺寸 减小 ,分散相 体积减 少 ,连 续相体 积增加 ,从 而大

2 . 3 乳 化 降 粘 法 是根据稠 油与表面活性 剂水溶液 形成o / w  ̄ L 状液 原理 降粘 的稠 油降 粘法 。这种 方法 能 大幅 度 降粘 ( 降粘 率可 达9 0 % 以 上 )、工艺简 单 、成 本低 、能量 消耗少 ,但处 理麻烦 ,尤其 对 于产液 含水 量很 高的油 区。另外 ,目 前乳化 降粘 法在 稠油 开采 中仅 限于 井筒或近 井地 带吞吐 降粘 ,降粘剂 作用 时间短 且 作用空 间小 。粘度太 大 的稠 油不适 合单独 用乳化 降粘 法降 粘。 3作用机理 3 . 1降粘剂 分子 与胶 质、沥青质分子的相互作用 降粘剂 分子 结构 中一般含 有极 性较 强 的官能 团,从 而使 降粘剂分 子具有 较强 的渗透性 以及 形成氢键 的能 力 。在 较高

稠油的类乳化复合降粘作用机理

1 乳化降粘机理

表面活性剂水溶液与稠油形成的 OPW 乳状液 的粘度, 主要取决于分散介质( 即水外相) 的粘度, 内 相的体积分数也有相当大的影响。根据不同实验方 法得到的描述乳状液粘度的经验公式很多, 其中较 常用的有 3 个[1~ 4] 。

1. 1 Einstein 公式 当分散相( 油内相) 的体积分数 < 小于 0. 02 时,

1. 3 Richardson 公式

水包油乳状液的粘度也可用 Richardson 指数公 式来表示:

G= G0 exp ( k<)

( 3)

式中 k 称为 Richardson 常数。由于实验的条件性很 强, 不同研究者研究不同体系得出的 k 值有很大的 差别( 表 1) 。但无论 k 取何值, 式( 3) 均说明随着内 相体积分数的增加, 乳状液粘度呈指数增加趋势。

3 12

油田 化学

2002 年

1. 2 Hatschek 公式

对较浓的乳状液, Hatschek 公式比较合适:

G= G0P[ 1- ( h<) 1P3 ]

( 2)

式中 h 为一校正系数, 称为体积因素, 一般随内相浓 度的增加而降低, 对乳滴分布不均的 OPW 乳状液, h 多取 1. 3 左右。这说明 G 与 G0 成正比, 且随 < 变 化很大, 比如 <= 0. 1 时, GPG0 = 2; <= 0. 5 时, GPG0 = 7. 5; <= 0. 85 时, GPG0= 29. 5。< 愈大, GPG0 的增加幅 度愈大。

稠油降粘技术研发及应用

稠油降粘技术研发及应用稠油是指粘度较高的原油,在开采和输送过程中常常会出现降粘的需求。

稠油降粘技术的研发及应用对于提高油田开采效率、降低成本、延长井寿具有重要意义。

本文将从稠油降粘技术的研发背景、主要方法及其在工业领域的应用等方面进行介绍。

稠油降粘技术的研发背景随着全球能源需求的不断增长,传统石油资源逐渐减少,油田产量的稳定提高成为各国的共同目标。

然而,稠油的开采和输送过程面临着粘度高、流动性差等问题,降低了开采效率和输送能力,增加了生产成本。

因此,稠油降粘技术的研发成为了当前石油工业领域的研究热点之一。

稠油降粘技术主要方法稠油降粘技术主要包括物理方法、化学方法和热力学方法三种方法。

物理方法是通过机械能、超声波等手段对稠油进行物理作用,改变其粘度。

常用的物理方法包括剪切、振荡、高压处理等。

剪切是通过搅拌、搅拌、搅拌等手段将稠油进行物理剪切,使其粘度降低。

振荡是通过振动装置对稠油进行振动,改变其分子结构,降低粘度。

高压处理是通过对稠油施加高压力,增加其流动性。

化学方法是通过添加特定的化学物质,改变稠油分子结构,降低粘度。

常用的化学方法包括添加表面活性剂、添加溶剂、添加改性剂等。

表面活性剂的添加可以改善稠油和水的亲和性,使其形成胶状液体,降低粘度。

溶剂的添加可以改变稠油的分子结构,使其变得更加流动。

改性剂的添加可以通过改变稠油分子链的结构和长度,降低粘度。

热力学方法是通过对稠油进行加热处理,改变其粘度。

热力学方法主要包括低温处理和高温处理两种。

低温处理是通过将稠油降至低温,使其粘度降低。

高温处理是通过对稠油进行加热,使其分子运动加快,粘度降低。

稠油降粘技术在工业领域的应用稠油降粘技术在工业领域的应用主要体现在油田开采和输油管道输送方面。

在油田开采方面,稠油降粘技术可以提高开采效率,降低生产成本。

降低原油粘度后,可以提高油井的产量,延长油井寿命。

此外,稠油降粘技术还可以解决开采过程中产生的沉积、堵塞等问题,保证油井的正常生产。

稠油降粘剂

稠油降粘剂

稠油中轻组分含量低,沥青质和胶质含量较高,直链烃含量少,从而导致大部分稠油具有高黏度和高密度的特性,开采和运输相当困难。

目前,在稠油开采过程中国内外常用的降黏方法有加热法、掺稀油法、稠油改质降黏及化学药剂降黏法。

化学药剂降黏法中的乳化降黏法受到普遍关注,在稠油蒸汽驱时添加乳化降黏剂,是一种较新的稠油开采技术,乳化降黏剂的主要组分是表面活性剂,通过降低油水界面张力,使地层中的稠油从油包水的乳化状态转变为以水为外相的乳化状态,使稠油黏度大幅度降低,采收率明显提高。

应用井下乳化降黏技术,可提高泵效和油井的动液面,减少动力消耗,降低系统压力,增加单井原油产量。

在高含砂井中,由于乳化剂对井下泵的凡尔具有水润湿性,使泵速更加协调。

因此,开发用量少、成本低的乳化降黏剂成为关注的焦点之一。

稠油开采深度的增加和地质条件的复杂化,对乳化降黏剂提出了耐高温和抗矿盐的要求。

石油磺酸盐虽然价格低廉,且在一些油田已成功应用,但是由于它属于阴离子型乳化降黏剂,因此抗矿盐能力较差。

采用阴离子和非离子表面活性剂复配的方法虽然可以部分解决这一问题,但用非离子-阴离子复配型的乳化降黏剂在地层中会发生"色谱"分离现象,无法避免复配体系的性质和状态在地层中发生改变。

稠油降粘方法概述

稠油降粘方法概述尉小明’刘喜林’王卫东“徐凤廷‘1辽河油田博士后科研工作站,盘锦124010;2.辽河油田技术发展处,盘锦124010;3.辽河油田曙光采油厂,盘锦124010;4.辽河油田冷家公司,盘锦,124010)摘要:综述了目前常用的稠油(包括特稠油和超稠油)降粘方法(包括掺稀油降粘、加热降粘、稠油改质降粘及化学降粘等四种)的降粘原理及其优缺点。

掺稀油降粘存在着稀油短缺及稠油与稀油间价格上的差异等不利因素;加热降粘则要消耗大量的热能,存在着较高的能量损耗和经济损失;改质降粘要求较为苛刻的反应条件,同时使用范围较窄;化学降粘使用范围相对较宽(包括油层开采、井筒降粘、管道输送等领域),同时工艺简单,成本较低,易于实现。

分析认为,采用化学降粘方法进行稠油降粘具有一定的优势,建议优先考虑。

关键词:稠油降粘方法稀油表面活性剂改质加热稠油是指在油层温度下粘度大于100 mPa·s的脱气原油,但通常都在1Pa·s以上。

稠油由粘度高,流动阻力大,不易开采,其突出的特点是含沥青质、胶质较高。

目前国内外在稠油开采过程中常用的降粘方法有:加热法、掺稀油法、稠油改质降粘及化学药剂降粘法。

1 掺稀油降粘,1]1.1 降粘原理一般当稠油和稀油的粘度指数接近时,混合油粘度符合式(1):1g 1g μ混=x lg lgμ稀十(1一x)lg lgμ稠(1)式中:μ混μ稀μ稠一分别为混合油、稀油及稠油在同一温度的粘度,mPa·s;一x稀油的质量分数。

表1为委内瑞拉东部某油田稠油稀释降粘数据。

可见,掺稀油降粘的实测值与计算值接近。

在我国辽河高升油田的稠油中,掺入1/3的稀油量,50℃时粘度由2—4Pa·s降为150一200 mPa·s。

1.2 降粘规律[2]a)轻油掺入稠油后可起到降凝降粘作用,但对于含蜡量和凝固点较低而胶质、沥青质含量较高的高粘原油,其降凝降粘作用较差。

b)所掺轻油的相对密度和粘度越小,降凝降粘效果也越好;掺入量越大,降凝、降粘作用也越显著。

乳化降黏机理

乳化降黏机理1.机理表面活性剂降黏通常归结为三种机理:乳化降黏,破乳降黏以及吸附降黏。

这三种降黏机理往往同时存在,但表面活性剂不同和条件不同时,起主导作用的降黏机理可能不同。

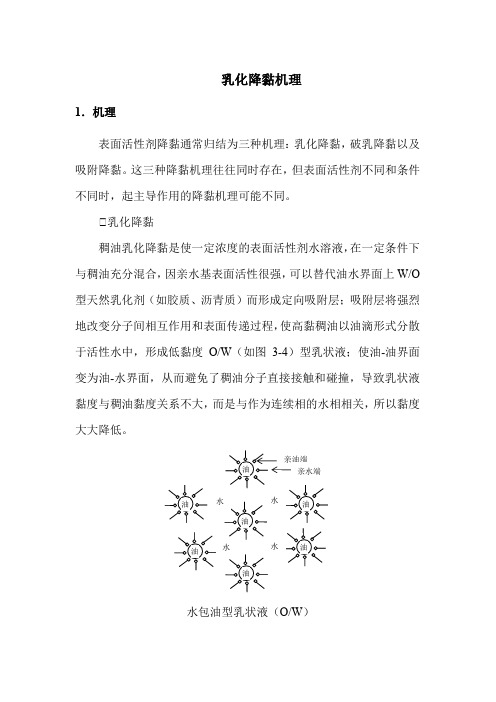

①乳化降黏稠油乳化降黏是使一定浓度的表面活性剂水溶液,在一定条件下与稠油充分混合,因亲水基表面活性很强,可以替代油水界面上W/O 型天然乳化剂(如胶质、沥青质)而形成定向吸附层;吸附层将强烈地改变分子间相互作用和表面传递过程,使高黏稠油以油滴形式分散于活性水中,形成低黏度O/W (如图3-4)型乳状液;使油-油界面变为油-水界面,从而避免了稠油分子直接接触和碰撞,导致乳状液黏度与稠油黏度关系不大,而是与作为连续相的水相相关,所以黏度大大降低。

水包油型乳状液(O/W )油油油 油 油 油 油水水 水 水亲油端亲水端在稠油乳化降黏中,可使用HLB 值7~18范围的水溶性表面活性剂如烷基磺酸钠、烷基苯磺酸钠、聚氧乙烯烷基醇醚、聚氧乙烯烷基苯酚醚、聚氧乙烯聚氧丙烯丙二醇醚等表面活性剂作稠油乳化降黏剂。

①破乳降黏破乳降黏是通过加人一定量的破乳剂,使W/O 型乳状液破乳而生成游离水。

根据游离水量和流速,形成悬浮油、水浮油而降黏。

①吸附降黏将表面活性剂水溶液注入油井,破坏油管或抽油杆表面的稠油膜,使表面润湿性反转为亲水性,形成连续的水膜,减少抽油过程中的摩擦阻力。

这3种降黏机理往往同时存在,但表面活性剂不同和使用条件不同时,起主导作用的降黏机理也不同。

2.水包油乳状液的黏度稠油乳化后形成的水包油乳状液的黏度可用Richardson 公式表示:k o e ϕηηϕ=式中,η:水包油乳状液的黏度;o η:水的黏度;ϕ:油在乳状液中的体积分数;k :常数,乳状液黏度主要取决于ϕ值,当ϕ≤0.74时,k 取7;当ϕ>0.74时,k 取8;e :自然对数的底,为2.718。

从上式中看出,对于W/O型乳状液,乳状液的黏度与原油的黏度成正比,并随含水量的增加呈指数增加,这就是含水原油乳状液的黏度远超过不含水原油的黏度的原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稠油的乳化降粘法

稠油的乳化降粘是一种将稠油转变成小分子悬浮分散体系以降低粘度的方法。

乳化降粘技术可以有效地改善稠油的流动性,从而提高稠油的利用率。

乳化降粘技术基本原理是利用乳化剂及其氧化的过程,分散稠油中的固体和液体成份。

通过在乳化剂和稠油中引入低分子量的表面活性剂,形成稠油-乳化剂-表面活性剂三元体系,从而使稠油溶解在乳化剂中,改变粘度。

在乳化剂和表面活性剂的作用下,将稠油本身、水和乳化剂融合在一起,使其变成稠油的乳状液,从而达到改变稠油的粘度。

事实上,乳化降粘技术也有一定的局限性,主要是乳化剂添加量越大,稠油的分散性越好,粘度的降低越明显,但乳化剂添加量也有一定的上限;另外,乳化降粘也可能会带来含水量的增加,这可能带来其他影响,从而导致稠油加工工艺难度增加等问题。

因此,要想利用乳化降粘技术进行稠油处理,除了要掌握乳化降粘技术的基本原理,还要充分考虑乳化剂添加量协同作用所带来的影响,以及预防并克服上述局限性。