金相夹杂物的判定

钢材夹杂物识别方法

钢材夹杂物识别方法嘿,咱今儿就来聊聊钢材夹杂物识别方法。

你可别小看了这些夹杂物,它们就像钢材里的“小捣蛋鬼”,要是没搞清楚它们,那可会给钢材的质量和性能带来大麻烦呢!咱先说说这肉眼观察法。

就好比你看一个人,一眼就能看出个大概模样来。

咱看钢材也一样,用咱的大眼睛仔细瞅瞅,看看表面有没有啥异常的东西,比如一些小黑点啊、小颗粒啥的。

这虽然简单直接,但有时候这些“小捣蛋鬼”藏得深,光靠肉眼可不一定能全发现。

然后呢,就是金相分析法啦!这就像是给钢材做了个“深度体检”。

把钢材切成小块,经过一系列处理后,放在显微镜下观察。

哇塞,这下子那些夹杂物可就无所遁形啦!能清楚地看到它们的形状、大小、分布等等,就好像在微观世界里探秘一样,神奇吧!还有一种方法叫光谱分析法。

这就像是钢材的“身份识别器”。

通过对钢材发射特定的光线,然后分析反射回来的光谱,就能知道里面都有啥成分啦。

那些夹杂物在光谱面前也藏不住,乖乖地现了原形。

你说这夹杂物识别是不是很重要啊?要是没搞清楚它们,万一用了有问题的钢材去建房子、造汽车,那后果可不堪设想啊!就好像你穿了一双有破洞的鞋子去跑步,能舒服吗?能跑得快吗?肯定不行啊!咱在识别夹杂物的时候,可得认真仔细,不能马虎。

就像警察抓坏人一样,不放过任何一个蛛丝马迹。

你想想,如果警察粗心大意,让坏人跑了,那老百姓得多不安全啊!所以咱对待钢材夹杂物识别也得有这种精神。

而且啊,不同类型的钢材可能会有不同类型的夹杂物,这就更需要我们有一双“火眼金睛”啦!不能一概而论,得具体问题具体分析。

这就好比每个人都有自己的特点和脾气,咱得区别对待不是?总之呢,钢材夹杂物识别方法可是一门大学问。

咱得好好学,好好用,这样才能保证钢材的质量,让我们的生活更安全、更可靠。

你说是不是这个理儿?别小瞧了这些方法,它们可是能为我们的生活保驾护航的呢!。

用金相法检验精炼前后Q235B钢液中的夹杂物

用金相法检验精炼前后Q235B钢液中的夹杂物

潘红涛

【期刊名称】《理化检验-物理分册》

【年(卷),期】2009(045)008

【摘要】对某一炉Q235B钢液精炼前后的夹杂物从尺寸、分布密度、形状及数量的角度进行了金相检验及分析.结果表明:精炼后,小颗粒状夹杂物尺寸及分布密度均有所增加;而尺寸大于20μm的球状或近球状夹杂物和非球状夹杂物的数量减少了43%,其中非球状夹杂物尺寸及数量均大幅度降低,而球状或近球状夹杂物的比例提高了40%;同时尺寸大于50μm的夹杂物尺寸及数量也均有不同程度的降低;因此使用的精炼合成渣对改变夹杂物的形状和净化钢液起到了一定作用.

【总页数】3页(P495-496,500)

【作者】潘红涛

【作者单位】酒泉钢铁公司,技术中心,嘉峪关,735100

【正文语种】中文

【中图分类】TG115.21+3.3

【相关文献】

1.合成渣精炼法控制帘线钢中的非金属夹杂物 [J], 耿继双;郭大勇;王秉喜;张晓军;常桂华;曹亚丹;宁东

2.精炼时利用小气泡搅拌去除钢液中的氢和夹杂物 [J], 赵晶晶;程树森

3.精炼时利用小气泡搅拌去除钢液中的氢和夹杂物 [J], 赵晶晶;程树森

4.钢中Ti(C,N)夹杂物的金相检验 [J], 阮明

5.软吹氩流量对 LF精炼 ML08 A L钢液中夹杂物的影响 [J], 崔子龙;陈超;李豪;任祥;刘志龙;王社斌

因版权原因,仅展示原文概要,查看原文内容请购买。

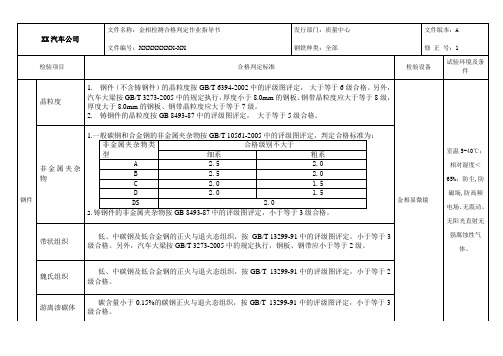

金相检测合格判定标准

钢铁种类:全部

文件版本:A

修正号0

检验项目

合格判定标准

检验设备

试验环境及条件

球磨铸铁件

球铁牌号

检测项目

石墨球化率

石墨大小

珠光体数量

碳化物数量

磷共晶数量

QT400-15

1~3级

4~7级

≤5%

≤2%

≤0.5%

QT450-10

1~3级

4~7级

≤20%

≤2%

≤1.0%

QT500-10

1~3级

拟定:

审核:

批准:

生效日期:

2.铸钢件的晶粒度按GB 8493-87中的评级图评定,大于等于5级合格。

金相显微镜

室温5-40℃;相对湿度<65%;防尘,防磁场,防高频电场、无震动、无阳光直射无强腐蚀性气体。

非金属夹杂物

1.一般碳钢和合金钢的非金属夹杂物按GB/T 10561-2005中的评级图评定,判定合格标准为:

非金属夹杂物类型

合格级别不大于

细系

粗系

A

2.5

2.0

B

2.5

2.0

C

2.0

1.5

D

2.0

1.5

DS

2.0

2.铸钢件的非金属夹杂物按GB 8493-87中的评级图评定,小于等于3级合格。

带状组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于3级合格。另外,汽车大梁按GB/T 3273-2005中的规定执行,钢板、钢带应小于等于2级。

魏氏组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于2级合格。

金相评级标准(一)

金相评级标准(一)金相评级标准1. 引言金相评级标准是对金属材料显微组织进行评级的一种指导性规范。

它主要依据金属材料的显微组织特征,对其进行分类与评估,旨在提供一种客观、统一的标准,以便更准确地描述金属材料的品质和性能。

2. 评级标准概述金相评级标准主要包括以下几个方面:组织形貌•晶粒尺寸:根据晶粒的尺寸大小进行评级,如超细晶、细晶、粗晶等。

•晶粒形状:根据晶粒的形状特征进行评级,如均匀晶、方形晶、柱状晶等。

•相比例:根据相的比例进行评级,如单相、双相、多相等。

组织缺陷•夹杂物:根据夹杂物的种类、分布和形态进行评级,如无夹杂物、少量夹杂物、严重夹杂物等。

•气孔:根据气孔的密度和形态进行评级,如无气孔、少量气孔、密集气孔等。

•裂纹:根据裂纹的长度、宽度和分布进行评级,如无裂纹、小裂纹、大面积裂纹等。

组织性能•硬度:根据金属材料的硬度进行评级,如硬度优良、硬度合格、硬度不合格等。

•强度:根据金属材料的拉伸、屈服等力学性能进行评级,如高强度、一般强度、低强度等。

•韧性:根据金属材料的抗冲击性能进行评级,如优异韧性、普通韧性、脆性等。

3. 评级标准应用金相评级标准广泛应用于金属材料的生产和加工过程中。

它对于金属材料的品质控制、产品检验和质量评估具有重要意义。

以下是评级标准的应用示例:钢材生产•根据金相评级标准对炼钢过程中的组织进行分类与评估,以确保钢材的质量和性能。

•对钢材产品进行金相显微镜下的观察和显微组织分析,判断是否符合金相评级标准要求。

材料研究•通过金相评级标准对不同材料的显微组织特征进行对比和评估,研究其性能差异和影响因素。

•在新材料研发过程中,借助金相评级标准对材料的组织进行分析,为进一步优化材料性能提供参考。

产品质量控制•在金属制品的生产过程中,通过金相评级标准对产品的组织缺陷进行评估,及时发现和解决质量问题。

•对出厂产品进行金相评级标准的检验和测试,确保产品达到规定标准,提高产品质量。

4. 结论金相评级标准作为一种重要的金属材料评估方法,为相关领域的科研、生产和质量控制提供了科学的依据和指导。

第三节 夹杂物和化学成分偏析的检验

一、钢中夹杂物的类型和特征

钢中的夹杂物根据其来源可分为两大类:

1)外来夹杂物:主要是由耐火材料、炉渣等在冶炼、 浇注过程中进入钢液中来不及上浮而留在钢中,称为 外生夹杂物。

呈线段状,明场下呈灰色或暗灰色,不易变形的与氧化物相

似,沿加工方向呈颗粒状,也呈暗灰色。一般硅酸盐类夹杂

物端部呈锐角。

D类(球状不变形夹杂物):例如铬轴承钢中的点状夹杂 物主要是由镁尖晶石和含钙的铝酸盐或含铝、钙、锰的 硅酸盐所组成。这种不变形夹杂物经加工后不变形,以 点状形式存在,形态比较小,呈黑色或蓝色无规则分布 如图示:

但常规的金相检验不能确定夹杂物成分 和晶体结构。目前电子显微技术已广泛应 用于夹杂物的鉴定,经深腐蚀的金相试样 在扫描电子显微镜下可直接观察夹杂物的 形态。

同时电子探针可直接确定微区的化学成 分及组成相。

三、夹杂物的评级

夹杂物试样不经过腐蚀,一般在明场下 放大100倍,直径80mm的视场下进行检验。 从试样中心到边缘全面观察,选取夹杂物 污染最严重的视场,与钢种的相应标准评 级图加以对比来评定。

评定夹杂物级别时,一般不计较其组成、 性能以及可能来源,只注意其数量、形状、 大小和分布情况。

对钢中的非金属夹杂物进行显微评定时, 目前主要采用GB/T10561-2005标准,通常 采用与标准图谱进行比较来对钢中的非金 属夹杂物进行显微评定。

夹杂物的粗系和细系 A类:2μm~4μm称为细系 4~12 μm称为粗系 B类: 2μm~9μm称为细系 9~15 μm称为粗系 B类: 2μm~5μm称为细系 5~12 μm称为粗系 B类: 3μm~8μm称为细系 8~13 μm称为粗系

钢中非金属夹杂物及其检测法

钢中非金属夹杂物及其检测法夹杂物的评级问题:不计较其组成成分和性能以及它们可能的来源等;只注意它们的数量、形状、大小和分布情况。

一般在明视场下放大100倍时检验即可。

现在采用的方法有:瑞典Jernkontoret(简称JK)夹杂物评级图。

美国试验及材料学会(ASTM)夹杂物评级标准亦采用JK评级图。

此外还有SAE(美国汽车工程师学会)夹杂物评级图等等。

中国冶金部YB25-59规定,夹杂物的评级有甲乙两种方法。

即:长度指数和与标准级别图对比评级法。

非金属夹杂的鉴定:(一)金相法:借助金相显微镜的明场、暗场及偏振光来观察夹杂物的形状、分布、色彩及各种特征,从而对夹杂物作出定性或半定性的结论。

但金相法不能获得夹杂物的晶体结构及精确成分的数据。

1.夹杂物的形状:鉴定夹杂物首先注意的是它们的形状,从它们的形状特点上,有时可以估计出它们属于那类夹杂物,这有利于考虑下一步应采取的鉴定方法。

如:玻璃质SiO2呈球形;TiN一般呈淡黄色的四方形。

在铸态时呈球形的夹杂物很多,但这些夹杂物有的具有一定的塑性,当钢在锻轧后,它们被压延拉长,如FeO 和2FeOSiO2共晶夹杂物,铸态时为球状,锻轧后被拉成长条状。

2.夹杂物分布:夹杂物的分布情况也有一定的特点,有的夹杂物成群,有的分散。

成群的夹杂物经锻轧后,即沿锻轧方向连续成串,Al2O3夹杂就属此类。

有的夹杂物,如FeS 及FeS-FeO共晶夹杂物等。

因其熔点低,所以钢凝固时,这类夹杂物多沿晶界分布。

3.夹杂物的色彩和透明度:观察夹杂物的色彩及透明度一般应在暗场或偏振光下进行。

可分为透明和不透明两大类。

透明的还可分为透明和半透明两种。

透明的夹杂物在暗场下显得十分明亮。

如果夹杂物是透明的并有色彩,则在暗场下将呈现它们的固有色彩。

各种夹杂物都有其固有的色彩和透明度,再结合其它特征来进行判断。

如某种夹杂物,它们的分布及外形呈有棱的细小颗粒并沿轧制方向连续成群,在明场下这些夹杂物多呈深灰略带紫色,而在暗场下则为透明发亮的黄色。

材料分析方法金相夹杂物实验报告

材料分析方法金相夹杂物实验报告

实验目的:了解材料中夹杂物的类型、分布及数量的分析方法,并完成金相夹杂物实验报告。

实验原理:金相夹杂物实验一般是采用金相显微镜观察材料表面或裂纹断面的夹杂物情况。

根据夹杂物的类型、形状、大小、数量、分布位置等特征,结合相关的金相手册,可以初步判断夹杂物的种类,如气孔、夹杂、晶粒边界等,并计算出夹杂物的数量密度。

实验步骤:

1. 样品制备:从材料中取出适量的试样,首先进行切割、粗磨、细磨、抛光等制备处理,使其表面平整光滑。

2. 金相显微镜观察:在金相显微镜上观察样品表面或裂纹的夹杂物情况。

对于不同类型的夹杂物,需要特别注意观察其形状、大小、数量、分布位置等特征。

3. 计算夹杂物数量密度:根据观察到的夹杂物数量和样品的面积或体积,计算夹杂物数量密度。

夹杂物数量密度是指在单位面积或单位体积内夹杂物的数量,通常用单位长度内夹杂物的数量来表示,如每平方毫米夹杂物数、每立方厘米夹杂物数等。

4. 实验报告撰写:根据实验结果编写实验报告,并在报告中详细描述夹杂物的类型、形状、大小、数量、分布位置等特征,分析性描述样品内的夹杂物情况,并提出相应的分析和改进建议。

实验结果分析:通过观察夹杂物的情况,可以初步判断样品的质量状况,比如夹杂物数量密度过高可能会导致材料性能下降,需要采取相应的措施进行改进。

实验注意事项:

1. 样品制备过程中要注意避免人为造成夹杂物。

2. 在进行观察夹杂物时,要注意避免误判或漏判夹杂物。

3. 实验过程中要注意安全,避免金相显微镜使用不当造成伤害。

4. 实验前需仔细阅读金相手册,充分了解夹杂物的分类及相关分析方法。

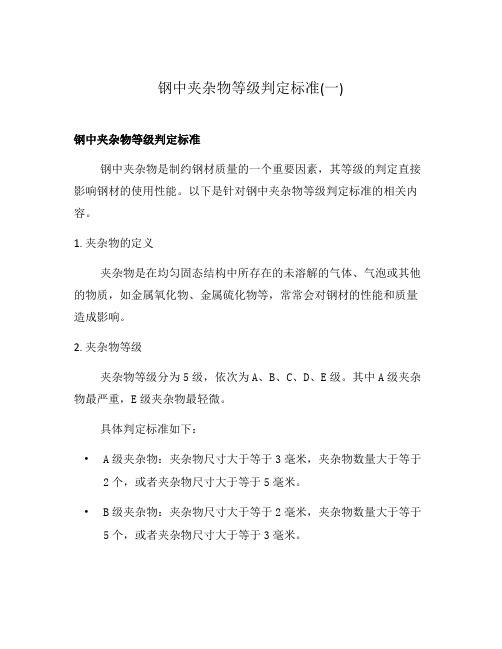

钢中夹杂物等级判定标准(一)

钢中夹杂物等级判定标准(一)钢中夹杂物等级判定标准钢中夹杂物是制约钢材质量的一个重要因素,其等级的判定直接影响钢材的使用性能。

以下是针对钢中夹杂物等级判定标准的相关内容。

1. 夹杂物的定义夹杂物是在均匀固态结构中所存在的未溶解的气体、气泡或其他的物质,如金属氧化物、金属硫化物等,常常会对钢材的性能和质量造成影响。

2. 夹杂物等级夹杂物等级分为5级,依次为A、B、C、D、E级。

其中A级夹杂物最严重,E级夹杂物最轻微。

具体判定标准如下:•A级夹杂物:夹杂物尺寸大于等于3毫米,夹杂物数量大于等于2个,或者夹杂物尺寸大于等于5毫米。

•B级夹杂物:夹杂物尺寸大于等于2毫米,夹杂物数量大于等于5个,或者夹杂物尺寸大于等于3毫米。

•C级夹杂物:夹杂物尺寸大于等于1毫米,夹杂物数量大于等于10个,或者夹杂物尺寸大于等于2毫米。

•D级夹杂物:夹杂物尺寸大于等于0.5毫米,夹杂物数量大于等于50个,或者夹杂物尺寸大于等于1毫米。

•E级夹杂物:夹杂物尺寸大于等于0.2毫米,夹杂物数量大于等于100个,或者夹杂物尺寸大于等于0.5毫米。

3. 夹杂物影响因素夹杂物的形成主要与以下因素有关:•原料质量:原料中夹杂物的含量和形态对钢中夹杂物的形成有一定的影响。

•冶炼过程:冶炼过程中的氧化物和其他杂质会在钢水中形成夹杂物。

•浇注过程:浇注过程中会产生气泡和其他夹杂物,影响钢的质量。

•热处理过程:热处理过程中也可能产生夹杂物。

4. 夹杂物控制方法为了控制钢中夹杂物的级别,需要采取以下措施:•提高原料质量,降低原料中夹杂物含量。

•优化冶炼过程中的工艺参数,减少夹杂物的产生。

•严格控制浇注过程中的气体及其他杂质。

•采取合适的热处理工艺,减少夹杂物的产生。

5. 结语钢中夹杂物等级对钢的性能和质量的影响十分明显,只有通过科学有效的措施来控制夹杂物的级别,才能保证钢材质量的稳定和优良。

6. 典型夹杂物类型夹杂物的种类众多,常见的有氧化物、硫化物、氮化物、碳化物等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢中非金属夹杂物的金相鉴定

杨桂荣王祖宽

(河北理工学院冶金系)

摘要论述了钢中非金属夹杂物的来源,分布及对钢的质量的影响,利用它们在金相显微镜下的不同特征进行定性定量的检测,判定钢材质量。

关键词钢夹杂物金相检验

0 引言

由于现代工程技术的发展对钢的强度、韧性、加工性能等要求日趋严格,所以对钢铁材质要求也越来越高。

非金属夹杂物作为独立相存在于钢中,破坏了钢基本的连续性,使钢组织的不均匀性增大。

因此钢中非金属夹杂物的存在,对钢的性能产生强烈影响。

根据非金属夹杂物的性质、形态、分布、尺寸及含量等因素的不同,对钢性能的影响也不同。

为了提高金属材料的质量,生产非金属夹杂物少的洁净钢,或控制非金属夹杂物性质和要求的形态,这是冶炼和铸锭过程中的一个艰巨任务。

而对于金相分析工作者来说,如何正确判断和鉴定非金属夹杂物,是十分重要的。

鉴别非金属夹杂物的工作首先是在金相显微镜下进行,利用明视场观察夹杂物的颜色、形态、大小和分布;在暗视场下观察夹杂物的固有色彩和透明度;在偏振光正交下观察夹杂物的各种光学性质,从而判断夹杂物的类型,根据夹杂物的分布情况及数量评定相应的级别,评判其对钢材性能的影响。

目前检验、研究钢中非金属夹杂物的方法很多。

有化学法、岩相法、金相法、电子探针、电子扫描法等等。

本文仅就用金相法检验钢中非金属夹杂物作一些介绍。

1 钢中非金属夹杂物的来源分类

1.1 内生夹杂物

它是金属在熔炼过程中,各种物理化学反应形成的夹杂物。

内生夹杂物一般来说分布比较均匀,颗粒也比较小。

1.2 外来夹杂物

它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。

这类夹杂物一般的特征是外形不规则,尺寸比较大。

2 钢中非金属夹杂物按化学成分分类

2.1 氧化物系夹杂

简单氧化物有FeO、Fe2O3、MnO、SiO2、Al2O3、MgO、Cu2O等。

在铸钢中,当用硅铁或铝进行脱氧时,SiO2和Al2O3夹杂比较党见。

Al2O3在钢中常常以球形聚集呈葡萄状。

在铝、镁合金中,夹杂主要是Al2O3和MgO。

复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸盐等,钙的铝酸盐如图1所示。

硅酸盐夹杂也属于复杂氧化物夹杂。

这类夹杂物[2]有2FeO·SiO2(铁硅酸盐)、2MnO·SiO2(锰硅酸盐)、CaO·SiO2(钙硅酸盐)等。

这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃态的形式保存于钢中,如图2所示。

2.2 硫化物系夹杂

主要是在钢及铁中产生的FeS、MnS、CaS等。

由于低熔点的FeS易形成“热脆”,所以一般均要求钢中要含有一定量的Mn,使S与Mn 形成熔点较高的MnS而消除FeS的危害。

因此钢中硫化物夹杂主要是MnS。

铸态钢中硫化物夹杂的形态通常分为三类:

第一类形态为球形,这种夹杂物通常出现在用硅铁脱氧或脱氧不完全的钢中。

第二类在金相下表现为排成链状的极细的针状夹杂,如图3所示。

第三类呈块状,外形不规则,呈任意状分布,在过量Al脱氧时出现。

2.3 氮化物夹杂

当钢中加入与氮亲和力较大的元素时形成AIN、TiN、ZrN、VN等氮化物。

在出钢,浇铸过程中钢流与空气接触,空气中的氮在钢中溶解使氮化物的数量显著增加。

如图4所示。

图1钙的铝酸盐夹杂图2硅酸盐夹杂

图3硫化物夹杂图4氮化物夹杂

3 非金属夹杂物对钢质量的影响

非金属夹杂物存在于钢中的数量虽然不多,但对钢及其产品的质量则起着极大的作用。

硫化物夹杂造成钢的热脆性。

在钢的冷态下,这些夹杂物影响其强度和延展性。

某些硬的角状夹杂物明显降低钢材的断面收缩率。

非金属夹杂物对钢的抗拉强度影响更大,优良的钢材破断时属塑性断裂,当钢中存在夹杂物偏析或夹杂物沿晶界分布时,其断裂往往起始于这些地方,从而使强度急剧降低。

对于外来粗大夹杂物,其影响也很大,在冷弯或抗拉试验时,试样通常出现折叠、翻皮、断口中出现大量球状颗粒白色夹杂物等缺陷,都是因操作不当导致大量夹杂物残留钢中所致。

4 试样制备对鉴定夹杂物的影响

试样制备的好坏,直接影响夹杂物的鉴别工作,如果利用普通金相试样的制备方法,可能引起大量的夹杂物剥落,或造成严重的“拖尾”现象和相界不清,对于准确地观察夹杂物的分布、大小和形状均受到很大的干扰。

试样表面粗糙,能使各向异性夹杂物的各向异性效应变弱,其至于造成判断上的错误,因此用于鉴别夹杂物观察的试样,必须精心制备,使其具有较高的表面光洁度,并且夹杂物的相界轮廓清晰,绝大多数夹杂物尚未剥落,没有“拖尾”现象存在。

只有制备出这样的金相试样,才能准确地测定夹杂物的光学性质。

5 钢中非金属夹杂物在显微镜下的特征及鉴定

5.1 明视场下观察

在明视场下是以观察夹杂物的形状、分布、变形行为、大小、数量、组织、反射本领及其色彩等项目来识别夹杂物的属类。

5.2 夹杂物的外形

夹杂物的外形有规则的几何形状,像玻璃质SiO2呈球状,TiN呈方形;不规则的形状,如FeO呈卵形,多角形铝硅酸盐玻璃呈脆性破碎粒状。

5.3 夹杂物的分布

一般的硅酸盐呈单独的孤粒形状分布,Al2O3和FeO·MnO等氧化物聚集成群呈串状分布,而FeS及FeS·FeO则沿晶界分布。

5.4 夹杂物的透明度和色彩

夹杂物的透明度可分为透明、不透明两类。

透明的夹杂物在暗场下显得十分明亮,如硅酸盐夹杂在暗场和偏光下有明显的反光能力。

在暗场下透明,并有反光的环圈,在偏光下有暗黑十字架现象。

而硫化物、氧化铁在明场下没有反光能力。

TiN夹杂在明场下反光能力较强,呈金黄色。

MnS显灰兰色。

6 结语

总之,钢中非金属夹杂物含量虽然微小,但它对钢的性能影响极大,所以必须对它进行检测和研究。

根据夹杂物在显微镜下的特征,用金相显微方法检验可以定性定量地鉴定钢中非金属夹杂物的级别,并按有关标准判定钢的质量,进而找出规律,改进工艺,尽可能减少有害夹杂物的含量,提高产品质量。