夹套容器强度计算方法比较.

化工课程设计--夹套反应釜课程设计 (2)

化工设备机械基础课程设计题目:1m3夹套反应釜设计学院: 化学与材料工程学院专业: 化学工程班级: 10化工姓名:学号: ***********指导老师:完成日期: 2012年6月1日夹套反应釜设计任务书设计者:班级:10化工学号:10111003101指导老师:日期:一、设计内容设计一台夹套传热式带搅拌的配料罐。

二、设计参数和技术特性指标见下表三、设计要求1.进行罐体和夹套设计计算;2.选择支座形式并进行计算;3.手孔校核计算;4.选择接管、管法兰、设备法兰;5.进行搅拌传动系统设计;(1)进行传动系统方案设计(指定用V带传动);(2)作带传动设计计算:定出带型,带轮相关尺寸(指定选用库存电机Y1322-6,转速960r/min,功率5.5kW);(3)选择轴承;(4)选择联轴器;(5)进行罐内搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计;6.设计机架结构;7.设计凸缘及安装底盖结构;8.选择轴封形式;9.绘制装配图;10. 绘传动系统部件图。

表1 夹套反应釜设计任务书简图设计参数及要求容器内夹套内工作压力,Mpa设计压力,MPa0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积,m3 1.0操作容积,m30.8全容积传热面积,m2>3.5腐蚀情况微弱推荐材料Q235-A搅拌器型式推进式搅拌轴转速,r/min200轴功率,kW 4接管表符号公称尺寸DN连接面形式用途a 25 蒸汽入口b 25 加料口c 80 视镜d 65 温度计管口e 25 压缩空气入口f 40 放料口g 25 冷凝水出口h 100 手孔目录1. 夹套反应釜的结构 (5)1.1 夹套反应釜的功能和用途 (5)1.2 夹套反应釜的反应条件 (5)2. 设计标准 (6)3. 设计方案的分析和拟定 (6)4. 各部分结构尺寸的确定和设计计算 (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算 (8)4.1.2 夹套几何尺寸计算 (10)4.2 夹套反应釜的强度计算 (12)4.2.1 强度计算(按内压计算强度) (12)4.2.2 稳定性校核(按外压校核厚度) (15)4.2.3水压试验校核 (21)4.3 反应釜的搅拌器 (23)4.3.1 搅拌装置的搅拌器 (23)4.3.2 搅拌器的安装方式及其与轴连接的结构设计 (23)4.3.3 搅拌装置的搅拌轴设计 (24)4.4 反应釜的传动装置设计 (26)4.4.1 常用电机及其连接尺寸 (26)4.4.2釜用减速机类型、标准及其选用 (26)4.4.3 V带减速机 (27)4.4.4凸缘法兰 (30)4.4.5安装底盖 (31)4.4.6机架 (31)4.4.7联轴器 (32)4.5 反应釜的轴封装置设计 (33)4.5.1 填料密封 (33)4.5.2 机械密封 (33)4.6反应釜的其他附件设计 (34)4.6.1 支座 (34)4.6.2 手孔和人孔 (35)4.6.3 设备接口 (35)5. 设计小结 (38)6. 参考文献 (39)设计说明书1. 夹套反应釜的结构夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

半圆管夹套容器设计计算方法

Jiu Quan Pharmaceutical Factory Jiuquan , 735000

One new equipment - medium cycle stirred vessel was introduced in detail in t his article. At t he mean time , t he comparison of t his equip2 ment and traditional mechanical stirred equipment was carried out . Keywords : fined chemical industry , mechanical agitation , medium cycle agitation

( 2)

以上方法比 HG/ T2065《9 机械搅拌设备》中推荐

方法显得简化了不少 , 可操作性也较好 , 但对于半圆

管夹套的无缝钢管规格限制是其明显的不足之处 。

笔者认为通过应力分析 , 完全可以将半圆管夹套压

力 Pj 所引起的轴向弯曲应力用一个简单的公式求 出 。以下是参照 J IS B8279 - 199《3 压力容器的夹套》

司 , 是美国名副其实的管业大王 。该项目加工生产的 420mm 及以下的口径弯管可广泛应用于石油化工 、化工 、电力 、医药 等项目的建设中 ,具有广阔的市场前景 。目前 ,已有扬子巴斯 夫一体化项目工程 、上海石化合资工程 、广东茂名乙烯改造及 多家电力建设项目等目标市场 。

该合作项目将推动国内弯管技术水平的提高 , 全部投资 将可以投产 6 年之后回收 。

基于ANSYS Workbench的某夹套容器主要部件设计计算

第 57 卷第 1 期2020 年 2 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 57 No. 1Feb. 2020基于ANSYS Workbench 的某夹套容器主要部件设计计算李俊儒(中石化宁波工程有限公司上海分公司,上海 200030)摘 要:鉴于规则设计方法的局限性,在某夹套容器几个主要部件的设计中,借助有限元软件ANSYS Workbench 完成了计算,包括:与夹套和内筒同时连接的内筒外压加强圈,计及附件载荷的螺栓连接平盖,支持板布置“特殊”的U 形换热管束的固有频率。

目前,该设备已制造完成,并经试验、检验合格出厂。

关键词:夹套容器;加强圈;平盖;U 形换热管;ANSYS Workbench中图分类号:TQ 050.3;TH 123 文献标识码:A 文章编号:1009-3281(2020)01-0009-007收稿日期:2019-10-24作者简介: 李俊儒(1987—),男,工程师。

主要从事压力容器设计工作。

图1所示为某装置的夹套容器,两种介质在内筒中受机械搅拌进行混合反应,夹套和U 形管束内通入循环水,将反应产生的热量及时排出。

为提高传热效率,夹套内设有螺旋导流板与内筒焊接。

8个U形换热管束和搅拌装置架设在平盖上,U 形管束延伸至容器底部,并沿圆周均布。

设备的主要部件、尺寸、材质及管口见图1,图中尺寸单位均为mm ,主要设计、操作参数见表1。

图1 设备简图Fig.1 Equipment diagram除搅拌装置外,设备的详细设计主要依据化工工艺的需求,以及GB/T 150—2011 [1]、GB/T 151—2014 [2]、HG/T 20569—2013 [3](附录B )等标准的规则设计方法进行。

但在几个主要部件的设计中,因为第 57 卷第 1 期· 10 ·化 工 设 备 与 管 道结构或载荷的原因,规则设计方法难以适用,需要借助有限元软件ANSYS Workbench 进行分析设计,包括:内筒外压加强圈的稳定性,螺栓连接平盖的挠度,U 形换热管束的自振频率。

夹套容器的设计

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

釜体及夹套强度计算

第三章 釜体及夹套强度计算3.1确定设计压力根据工艺参数和设计要求:P 设计=1.25P 操作 釜体筒体设计压力P 筒=1.25*0.4=0.5 Mpa ; 夹套设计压力P 夹=1.25*0.6=0.75Mpa ;3.2夹套筒体壁厚和封头壁厚计算3.2.1夹套筒体壁厚δ夹:C+≥夹夹夹P -]φ2[D P δσ封式中:P 夹=0.75Mpa ;D 夹=1400mm ;[ó]=122.5Mpa ;φ为焊缝系数,取0.7;壁厚附加量C=C1+C2+C3,C1为钢板负偏差,取0.6mm, 腐蚀裕量C2=2mm,热加工减薄量C3=0; C=0.6+2+0=2.6mm ;=0.75*1400/(2*122.5*0.7-0.5)+C =8.74mm根据钢板厚度规格,取δ夹=10 mm 3.2.2夹套封头壁厚δ封夹C +≥夹夹夹0.5P -]φ2[Y D P δσ夹封夹C0.750.5-0.7122.52114000.75+⨯⨯⨯⨯⨯==9.23 mm其中 Y夹为封头形状系数,对于标准椭球封头,Y=1; C=C1+C2+C3=0.6+2+0.5=3.1mm ;P 夹=0.75Mpa 、D 夹=1400 mm 、[ó]同上、φ取0.7;综上考虑到加工的质量以及难易程度,夹套封头壁厚取10 mm3.3 釜体的筒体壁厚3.3.1按承受0.5Mpa 的内压计算釜体筒体壁厚δ釜:C+≥夹P -]φ2[D P δσ釜釜釜C0.5-0.7122.5212000.5+⨯⨯⨯==6.11mm ;P 釜=0.5Mpa ;D 夹=1200mm ;[ó]=122.5Mpa ;φ为焊缝系数,取0.7; 壁厚附加量C=C1+C2+C3,C1为钢板负偏差,取0.6mm, 腐蚀裕量C2=2mm,热加工减薄量C3=0; C=0.6+2+0=2.6mm ;根据钢板规格,釜体壁厚取8 mm 3.3.2按承受0.75Mpa 的外压力计算根据根据《压力容器及化工设备实用手册》,公称直径DN 为1200 mm 许用外压为0.75 Mpa ,L/D=1.2,t ≤2600C ,碳合金钢,封头计算厚度δ,推荐为10.5 mm ;综合考虑釜体受内压和外压的作用需用厚度以及钢板规格,釜体厚度取 12mm 。

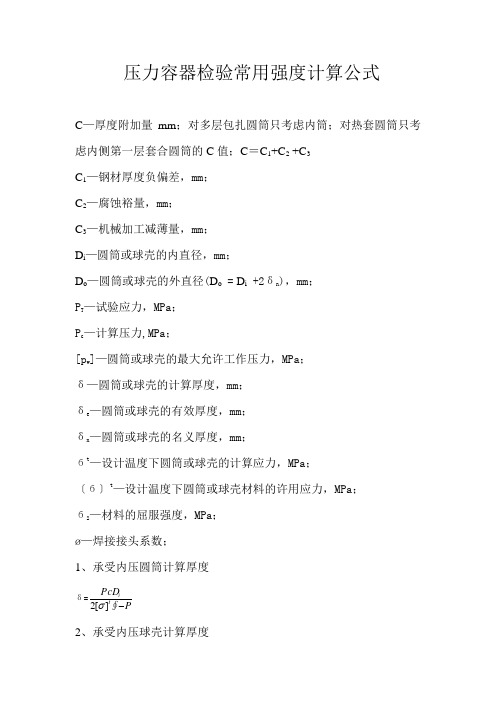

压力容器检验常用强度计算公式

压力容器检验常用强度计算公式C —厚度附加量mm ;对多层包扎圆筒只考虑内筒;对热套圆筒只考虑内侧第一层套合圆筒的C 值;C =C 1+C 2 +C 3C 1—钢材厚度负偏差,mm ;C 2—腐蚀裕量,mm ;C 3—机械加工减薄量,mm ;D i —圆筒或球壳的内直径,mm ;D o —圆筒或球壳的外直径(D o = D i +2δn ),mm ;P T —试验应力,MPa ;P c —计算压力,MPa ;[p w ]—圆筒或球壳的最大允许工作压力,MPa ;δ—圆筒或球壳的计算厚度,mm ;δe —圆筒或球壳的有效厚度,mm ;δn —圆筒或球壳的名义厚度,mm ;бt —设计温度下圆筒或球壳的计算应力,MPa ;〔б〕t —设计温度下圆筒或球壳材料的许用应力,MPa ; бs —材料的屈服强度,MPa ;ø—焊接接头系数;1、承受内压圆筒计算厚度δ=PPcD t i -∮][2σ 2、承受内压球壳计算厚度δ=PPcD t i -∮][4σ 3、承受内压椭圆形封头计算厚度a )标准椭圆形封头δ=PPcD t i 5.0∮][2-σ b )非标准椭圆形封头δ=PkPcD t i 5.0∮][2-σ ])2(2[612ii h D k += 2、应力校核a 、液压试验时,圆筒的薄膜应力校核бT =ee D P i T δδ2)(+《0.9бs ø b 、气压试验时,圆筒的薄膜应力校核бT =ee D P i T δδ2)(+《0.8бs ø c 、液压试验时,球形容器的薄膜应力校核бT =ee D P i T δδ4)(+《0.9бs ø d 、气压试验时,球形容器的薄膜应力校核бT =ee D P i T δδ4)(+《0.8бs ø 3、最大允许工作压力计算a 、圆筒最大允许工作压力计算〔P w 〕=ei t e D δσδ+Φ][2b 、球壳最大工作压力〔P w 〕=ei t e D δσδ+Φ][4 4、内压容器试验压力液压试验 P T =1.25Pt ][][σσ 气压试验 P T =1.25P t][][σσ 对在用压力容器P 指最高工作压力,MPa5、容器开孔及开孔补强(本题2004年压力容器检验师考试考过) a 、开孔削弱面积A内压圆筒体与球壳A =d δ+2δδet (1-f r )d —考虑腐蚀后的开孔直径,d =d i +2Cδet —接管名义厚度C —壁厚附加量f r —强度削弱系数。

夹套反应釜设计计算

《化工机械设备基础》课程设计:夹套反应釜设计任务书课程:化工机械设备基础院系:化工学院专业:化学工程与工艺学号:姓名:目录一.设计内容 (3)二.设计参数和指术性指标 (3)三.设计要求 (4)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 稳定性校核 (6)表4 水压试验校核 (7)2.选择支座形式并进行计算 (8)3.手孔、视镜选择 (9)4.选择接管、管法兰、设备法兰: (9)夹套反应釜设计任务书一:设计内容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:简图设计参数及要求容器内夹套内工作压力,MPa设计压力,MPa工作温度,℃设计温度,℃<100<150介质染料及有机溶剂冷却水或蒸汽全容积, m3操作容积,m3传热面积,㎡>3腐蚀情况微弱材料Q235-B接管表符号公称尺寸DN连接面形式用途a25突面蒸汽入口b25突面加料口c80凸凹面视镜d70突面温度计管口e25突面压缩空气入口f40突面放料口g25突面冷凝水出口三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸步骤项目及代号参数及结果备注1-1 1-2全容积V,m3操作容积V1,m33由工艺条件给定计算,V1=Vη注:附表和计算式为设计资料蔡纪宁,张秋翔编《化工设备机械基础课程设计指导书》化学工业出版社出版2000年第1版中数据及资料,下同表2:强度计算(按内压计算厚度)表3: 稳定性校核(按外压校核厚度)表4:水压试验校核2、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nφ] ⅹ10-3 m0为设备总质量(包括客体及其附件,内部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=8m 的1米高筒节的质量q1=199kg,D g=1100mm, δ=8m 的1米高筒节的质量q2=219kg, 故Q1=H1q1+H2q2=×199+×219=Q2为釜体和夹套封头重载荷,查附表4-3D g=1000mm, δ=8m 的封头的质量,D g=1100mm, δ=8m 的封头的质量,Q2=×2+=Q3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DR=1500mm,[σ]2=134.5MPa。

计算过程:

tT=0.5(D1+D2)sin2

=0.5(1500+1555)sin5.4°=143.8mmt0=姨pT=姨=146.9mmd0/t0=108/146.9=0.735t0/d0=1.36

S2≥S2R+C2=8.6+1=9.6mm

取夹套壁厚S2=10mm。校核过程略。

2.4蜂窝短管型2.4.1蜂窝短管结构

蜂窝短管结构如图2所示。

图2

蜂窝短管结构

2.4.2蜂窝夹套结构容器的计算

计算参数:

tp=150mm,D1=1500mm,D2=1555mm,p1=-0.1MPa,p2=2.5MPa,a=4.2mm,

姨

2

26

=146.9

姨

=4.5mm考虑腐蚀裕量、加工减薄量、钢板负偏差等

C2=1mm,由

S2≥S2R+C2=4.5+1=5.5mm

取夹套壁厚S2=6mm。

校核过程略。

2.5半(圆)管夹套型2.5.1计算公式的适用条件

对于沿筒体外圆周布置螺旋形和排管形通道的受压筒体,

p2≤[p2]=4[σ]1(S1-C)2b21+231姨11姨

普通夹套D2=1600mm,材质Q345R,容器筒体设计压力-0.1MPa,夹套设计压力2.5MPa,腐蚀裕量筒体为0、夹套为1mm。容器筒体内设计温度150℃,夹套内设计温度226℃。

2强度计算方法比较2.1普通夹套型

普通夹套型压力容器按GB150《钢制压力容器》外压圆筒来计算,所用计算软件为

SW6-1998,计算结果(过程略)为:筒体壁厚S1=43mm,夹套壁厚S2=18mm。2.2螺旋导流板型

,姨,1+1.3姨,姨,,ln姨姨姨

0

姨

=π1.3+0.49+,1+1.3×0.49,×0.735,1+1.32

,

=19.8S1R=t0

姨

2

+

1R2

15

10=146.9

姨2.5+2

=4.45mm

本设备筒体取腐蚀裕量等C1=0,由S1≥S1R+C1=4.45+0=4.45mm取

S1=5mmS2R=t0

第32卷第1期2011年2月化工装备技术

15

0前言

夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器,在石油、化工、天然气等行业中被广泛应用。它由容器和夹套两部分组成:容器一般由筒体、封头等组成;对于不同形式的夹套,由不同的受压元件构成。使用夹套容器的目的是加热或冷却容器及其内部介质。夹套容器也可作为密封绝热室使用。

,

=5.48

S1R=t0

姨

2+2[]2

15

10=146.9

姨2.5+2×111×146.92

=9.44mm

本设备筒体取腐蚀裕量等C1=0,由

S1≥S1R+C1=9.44+0=9.44mm

取筒体壁厚S1=10mm

S2R=t0

姨

2

26

=146.9

姨

134.5×5.48

=8.6mm(注:f5=f6)

本设备夹套取腐蚀裕量等C2=1mm,由

对于夹套容器,当容器设计压力较低,而夹套设计压力较高时,容器筒体承受较高的外压。这时,其外压校核按GB150《钢制压力容器》外压圆筒的计算方法校核,其所需的壁厚较大。外压容器的破坏主要是失稳,而设备的抗失稳能力又主要取决于壳体的几何尺寸,即直径、长度和壁厚,其中长度和直径起着决定性作用。因此,通过提高材料的强度来提高设备的抗失稳能力是不合理的,而通过改变夹套结构来达到器壁减厚的目的,是比较经济的。本文针对计算过程中几种方法,对夹套容器设计中的几种强度计算作了详细对比。

r2=50mm,C=0.8mm,γ=90°,

r3=r2-0.5S2=48mm。

假设S1=8mm,有

p2≤[p2]=4[σ]1(S1-C)2b22姨1+3121(1-)姨

=

4×111(8-0.8)2

姨

1+1002姨

=3.36MPa

p=2.5=0.7421-

pDD(S-C)+b2

4[]1(1-)1(1-)+0.522

若p1<0,则应满足下列附加条件:

p2≤1-p1D1D1(S1-C)+b22

2[]111122.5.2半管夹套的结构

半管夹套的结构如图3所示。

图3

半管夹套结构

2.5.3半管夹套结构容器的计算

计算参数:

ts=150mm,D1=1500mm,p1=-0.1MPa,p2=2.5MPa,[σ]1=111MPa,b2=100mm,

计算过程:

tT=0.5(D1+D2)sin2

=0.5(1500+1555)sin5.4°=143.8mmt0=姨pT=姨=146.9mmd0/t0=41/146.9=0.28t0/d0=3.583

姨

姨姨姨姨姨姨1.8+2.3d姨f姨姨5=π姨0

姨姨1+1.3

ln0

姨姨姨姨姨姨0

姨姨

姨

=π,1+1.31.8+2.3×0.28

蜂窝夹套的结构如图1所示。

1设计条件

容器筒体直径D1=1500mm,材质0Cr18Ni9,

2.3.2蜂窝夹套结构容器的计算

计算参数

:

图1蜂窝夹套结构

tp=150mm,D1=1500mm,D2=1555mm,p1=-0.1MPa,p2=2.5MPa,[σ]1=111MPa,δT=5.4×2=10.8°,d0=41mm,DR=1500mm,[σ]2=134.5MPa。

=1-0.1×1500×1500×(8-0.8)+1002

4×111(8-0.8)1500(8-0.8)+0.5×1002

=0.93

由

p2=0.74<0.932所以可以取S1=8mm。

在夹套内设置螺旋导流板,不但能为夹套内的流体导流,更好地加热或冷却容器内的物料,而且容器筒体因外压计算长度减小而使计算壁厚减小。

筒体按GB150《钢制压力容器》外压圆筒来计算,所用计算软件为SW6-1998,计算结果(过程略)为:筒体壁厚S1=36mm,夹套壁厚S2=18mm。

2.3蜂窝锥体型

2.3.1蜂窝夹套的结构

姨

姨,姨π,1.8+2.3d0

姨,姨f,姨5=,1+1.3

姨,ln0

姨,姨,,姨0

姨姨

姨

=1.8+2.3×2

,1+1.30.735

,

=24.8

求f 6时,取

,,,1.0,对于蜂窝锥体连接

,m=

,,,,,,,,,,,,,

min,1,

a,S

0,2

,2

2

2

,,对于蜂窝短管连接,

m=0.49

姨

姨,,,1.3+m+,d来自姨姨f,姨6=π21+1.3mt0