内压圆筒容器强度计算

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

压力容器的强度计算

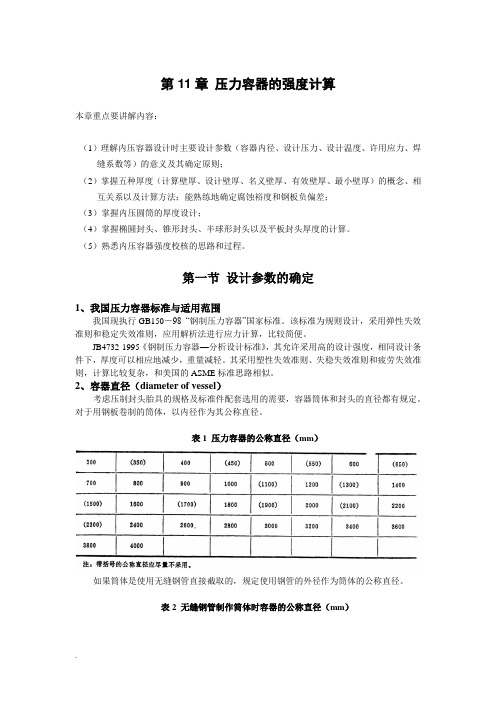

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

附1 薄壁容器设计

2 p

C1 C2

37

内压薄壁容器设计计算步骤

1. 选材:Q235-A、Q235-B、20R、16MnR、不锈钢等

2. 选取参数:P、t、[σ]t、φ、σs、C1、C2 3. 计算筒体壁厚: n

2 p

t

pDi

C1 C2

4. 筒体水压试验应力校核:

35

椭圆形封头设计

组成:长短轴分别为Di和2h的半椭球和高度为h0的 短圆筒(直边)

36

标准椭圆形封头

定义Di /2h=2的椭圆封头为标准椭圆封头。

标准椭圆封头壁厚公式为

n

2 0.5 p

t

pDi

C1 C2

(8-8)

上式中各参数取法同筒体。 筒体: n

pDi

39

1.6 2600 n 0.8 1.0 14.2 2 170 1.0 1.6

圆整取δn=16mm厚的16MnR钢板制作罐体。 2.封头壁厚设计

采用标准椭圆形封头。φ =1.0 设计壁厚δ n按(8-8)式计算:

n

2 0.5 p 1.6 2600 1.8 14.1 2 1701.0 0.5 1.6

6~7 8~25 26~30 32~34 36~40 42~50 52~60 0.6 0.8 0.9 1 1.1 1.2 1.3

20

⑵腐蚀裕量C2

C2应根据各种钢材在不同介质中的腐蚀速度和容器设计寿 命确定。 C2=nλ n:设计寿命, λ :年腐蚀率 塔类、反应器类容器设计寿命 n一般按20年考虑,换热器 壳体、管箱及一般容器按10年考虑。 ①腐蚀速度λ<0.05mm/a(包括大气腐蚀)时:碳素钢和低合 金钢单面腐蚀C2=1mm,双面腐蚀取C2=2mm; ②当腐蚀速度λ>0.05mm/a时,单面腐蚀取C2=2mm,双 面腐蚀取C2=4mm。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

内压薄壁圆筒和球壳的强度设计

极限应力的选取与结构的使 用条件和失效准则有关 极限应力可以是 t t t b、 s ( 0.2 )、 st ( 0.2 )、 D、 n

16

常温容器

b s 0.2 =min{ , }

nb ns

中温容器

=min{

t

t b

nb

,

t s

t 0.2

第九章

内压薄壁圆筒和球壳设计

教学重点:

内压薄壁圆筒的厚度计算

教学难点:

厚度的概念和设计参数的确定

1

第一节 概述

一、压力容器工艺设计的任务: 根据工艺的要求确定其内直径,设计压力、设计

温度、处理的介质等工艺指标。

二、压力容器强度设计的任务:

根据给定的内直径、设计压力、设计温度以及介 质腐蚀性等工艺条件,设计计算出合适的容器厚度, 以保证新设备能在规定的使用寿命内安全可靠地运 行。

注:5mm为不锈钢常用厚度。

21

三、容器的厚度和最小厚度

1、厚度的定义 计 算 厚 度 设 计 厚 度 名 义 厚 度 有 效 厚 度 毛 坯 厚 度

d

C1

n

e

C2

C C1 C 2

圆整值 加工减薄量

图9-2 壁厚的概念

22

2、最小厚度 min 设计压力较低的容器计算厚度很薄。

26

(2)采用石油蒸馏产品进行液压试验时,试验温度应低于石 油产品的闪点或沸点。

(3)试验温度应低于液体沸点温度,对新钢种的试验应高于

材料无塑性转变温度。

(4)碳素钢、16MnR和正火的15MnVR钢制容器液压试验时,液 体温度不得低于5℃,其它低合金钢制容器(不包括低温容器) 液压试验时,液体温度不低于15 ℃。如果由于板厚等因素造 成材料无塑性转变温度升高,还要相应地提高试验液体温度。 (5)液压试验完毕后,应将液体排尽并用压缩空气将内部吹 干。

化工设备设计基础第8章内压薄壁圆筒与封头的强度设计

Sc pcDi

2[]t- pc

计算壁厚公式

考虑腐蚀裕量C2,得到圆筒的设计壁厚

Sd 2[p]ctD-i pc C2

设计壁厚公式

设计壁厚加上钢板厚度负偏差C1,再根据钢板标准规格向上圆整确定 选用钢板的厚度,即名义壁厚(Sn),即为图纸上标注厚度。

一、强度计算公式

1.圆筒强度计算公式的推导 1.2 无缝钢管作筒体(外径DO为基准)

内径为基准 外径为基准

内径为基准 外径为基准

一、强度计算公式

3.球形容器厚度计算及校核计算公式

3.1厚度计算公式

Sc

pcDi

4[]t -

p

计算壁厚

Sd 4[p]ctD i-pc C2

设计壁厚

3.2校核计算公式

t pcDi Se[]t

4S e

[pw]

4[]tSe

Di Se

已有设备强度校核

确定最大允许工作压 力

常温容器 中温容器 高温容器

[]

minnss

,b

nb

[]t

minnsst

,bt

nb

[]t

minnsst

, D t , nt

nD nn

二、设计参数的确定

3.许用应力和安全系数

3.2安全系数

安全系数的影响因素: ①计算方法的准确性、可靠性和受力分析的的精确程度; ②材料的质量和制造的技术水平; ③ 容器的工作条件以及容器在生产中的重要性和危险性。

当

0

n

[]

二、强度理论及其相应的强度条件

复杂应力状态的强度条件,要解决两方面的问题: 一是根据应力状态确定主应力; 二是确定材料的许用应力。

内压薄壁容器的主应力:

压力容器--设计基础(二)

压力容器的强度与设计(江苏省压力容器检验员培训考核班专题讲座)第三节强度理论一、压力容器的失效压力容器在设定的操作条件下,因尺寸、形状或材料性能发生改变而完全失去或不能达到原设计要求(包括功能和寿命等)的现象,称为压力容器失效。

尽管失效的原因多种多样,失效的最终表现形式均为泄漏、过度变形和断裂。

压力容器的失效形式大致可分为强度失效、刚度失效、稳定失效和泄漏失效等四大类。

1.强度失效因材料屈服或断裂引起的压力容器失效,称为强度失效。

包括韧性断裂、脆性断裂、疲劳断裂、蠕变断裂、腐蚀断裂等。

韧性断裂:是压力容器在载荷作用下,产生的应力达到或接近所用材料的强度极限而发生的断裂。

其特征是断后有肉眼可见的宏观变形,断口处厚度显著减薄;没有或偶尔有碎片。

厚度过薄和内压过高是引起压力容器韧性断裂的主要原因。

脆性断裂:是指变形量很小、且在壳壁中的应力值远低于所用材料的强度极限时所发生的断裂。

这种断裂是在较低应里状态下发生,故又称为低应力脆断。

其特征是断裂时容器没有鼓胀,即无明显的塑性变形;其断口齐平,并与最大应力方向垂直;断裂的速度极快,常使容器断裂成碎片。

材料脆性和缺陷两种原因都会引起压力容器发生脆性断裂。

疲劳断裂:压力容器在服役中,在交变载荷作用下,经一定循环次数后产生裂纹或突然发生断裂失效的过程,称为疲劳断裂。

交变载荷是指大小和(或)方向都随时间周期性(或无规则)变化的载荷,它包括压力波动、热应力变化、开车停车等;原材料或制造过程中产生的裂纹,在交变载荷的反复作用下扩展也会导致压力容器的疲劳破坏。

由于疲劳源于局部应力较高的部位,如接管根部,往往在压力容器工作时发生,因而破坏时容器总体应力水平较低,没有明显的变形,是突发性破坏,危险性很大。

随着交变载荷反复作用次数的增加,疲劳裂纹不断扩展。

只有当疲劳裂纹扩展到一定值时,才回发生疲劳破坏。

因此,疲劳破坏需要有一定时间。

蠕变断裂:压力容器在高温下长期受载,随时间的增加材料不断发生蠕变变形,造成厚度明显减薄与鼓胀变形,最终导致压力容器断裂的现象,称为蠕变断裂。

内压薄壁圆筒与封头的强度设计

其强度条件为

当

t

n

[ ]t

当

PD 2S

[

]t

内压薄壁圆筒与封头的强度设计

一、强度计算公式

1.圆柱形容器

圆筒的设计壁厚为Байду номын сангаас

Sd

Pc Di

2[ ]t

Pc

C2

对已有设备进行强度校核和确定最大允许工作压力的计算公式分别为

t Pc (Dc Se ) [ ]t

2Se

[Pw ]

2[

Di

]t Se

外压容器

有安全泄放装置 无安全泄放装置 容器(真空) 夹套(内压)

容器(内压) 夹套(真空)

设计压力 1.0~1.10倍工作压力 不低于(等于或稍大于)安全阀开启托力(安全阀开启压力取1.05~ 1.10倍:工作压力) 取爆破片设计爆破压力加制造范围上限 设计外压力取1.25倍最大内外压力差或0.1MPa二者中的小值 设计外压力取0.1MPa 没计外压力按无夹套真空容器规定选取 设计内压力按内压容器规定选取

内压薄壁圆筒与封头的强度设计

四、容器的耐压试验及其强度校核

容器制成以后(或检修后投入生产之前),必须作耐压试验或增加气密性试验,以 检验容器的宏观强度和有无渗漏现象。耐压试验就是用液体或气体作为加压介 质,在容器内施加比设计压力还要高的试验压力,并检查容器在试验压力下是 否渗漏,是否有明显的塑性变形以及其他的缺陷,以确保设备的安全运行。

Pc

S

Pc Di

4[ ]t

Pc

C2

t Pc (Di Se ) [ ]t

4Se

[Pw ]

4[

Di

]t Se

Se

内压薄壁圆筒与封头的强度设计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

300

3800 Q235 113 86

9.23 11.03 7.60 12.0 46.69 OK 0.41 127.82 OK

三 1 2 3 4 5 6 7

封头壁厚计算 计算厚度(mm) 设计厚度(mm) 最小有效厚度(mm) 名义厚度(mm) 水压试验压力(MPa) 一次薄膜应力(MPa) 校核结果

9.22 11.02 5.7 12.0 1页,共1页

内压圆筒容器强度计算

容器规格: 一 1 2 3 4 5 6 二 1 2 3 4 5 6 7 8 9 四 1 2 计算参数 设计压力(MPa) 设计温度(℃) 筒体内径(mm) 材料 试验温度许用应力(MPa) 设计温度许用应力(MPa) 圆筒壁厚计算 计算厚度(mm) 设计厚度(mm) 最小厚度(mm) 名义厚度(mm) 计算应力(MPa) 应力校核 水压试验压力(MPa) 一次薄膜应力(MPa) 校核结果 最终结果 筒体壁厚 封头壁厚 0.25 7 8 9 10 11 试验温度屈服极限(MPa) 钢材厚度负偏差(mm) 腐蚀裕量(mm) 壁厚附加(mm) 焊缝系数 235 0.8 1.0 1.8 0.6