管壳式热交换器设计全 解1-83页精选文档

管壳式热交换器设计全解共83页

管壳式热交换器设计全解

21、没有人陪你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚强 。 23、要改变命运,首先改变自己。

24、勇气很有理由被当作人类德性之 首,因 为这种 德性保 证了所 有其余 的德性 。--温 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

《管壳式换热器设计》PPT课件

精选PPT

5

1.3 管壳式换热器介绍

管壳式换热器具有可靠性高,适应性广泛等优点,在各工 业领域中得到最为广泛在应用。

1.3.1 基本类型 根据管壳式换热器的结构特点,可分为固定管板式、浮

头式、U形管式、填料函式和釜式沸器五类,如图示。 1.3.1.1 固定管板式换热器 固定管板式换热器管束连接在管板上,管板与壳体焊接。 1.3.1.1.1 优点: 1)传热面积比浮头式换热器大20%-30%; 2)旁路漏流较水; 3)锻件使用较少; 4)没有内漏。

4

1.2.1.3 间壁式换热器

1.2.1.3.1 间壁式换热器分类 管式换热器、板式换热器及其它形式的换热器。

管式换热器都是通过管子壁面进行传热的换热器。按传热 管的结构形式不同大致可分为蛇管式换热器、套管式换热 器、缠绕管式换热器和管壳式换热器。

其中管壳式换热器是目前应用最为广泛的换热设备。 它占换热器总量的90%。它是典型的间壁式换热器.

足要求的场合.

精选PPT

11

二、 管壳式换热器的设计参数及材料

2.1 设计参数

是指用于确定换热器施工图设计、制造、检验及验收 的参数。 它主要包括设计压力P、设计温度T、厚度δ、 焊接接头系数φ、试验压力PT、公称直径DN、公称长度 LN、换热面积A、容器类别等。

2.1.1 设计压力:

指设定的换热器管、壳程顶部的最高压力,与相应

计温度。

在任何情况下,金属元件的表面温度不得超过金属材料的允许使用温 度。

2.1.3 厚度

2.1.3.1 计算厚度---- 按规范的公式计算得到的厚度。

2.1.3.2 设计厚度-----设计时必须考虑腐蚀裕量C2,计算厚度与腐蚀裕量 之和为设计厚度。

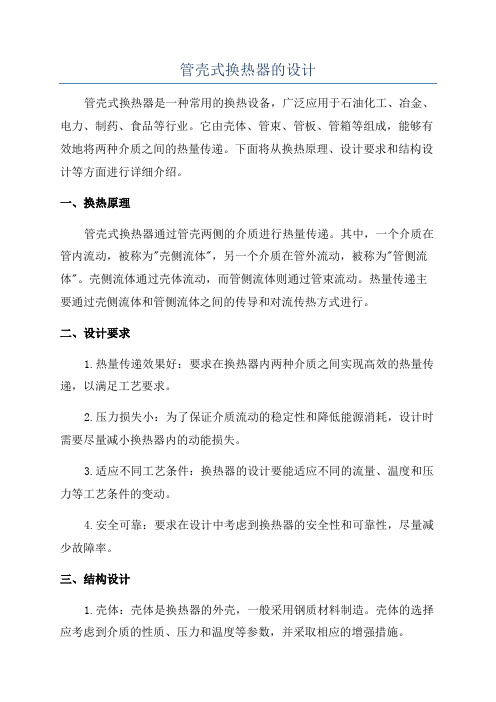

管壳式换热器的设计

管壳式换热器的设计管壳式换热器是一种常用的换热设备,广泛应用于石油化工、冶金、电力、制药、食品等行业。

它由壳体、管束、管板、管箱等组成,能够有效地将两种介质之间的热量传递。

下面将从换热原理、设计要求和结构设计等方面进行详细介绍。

一、换热原理管壳式换热器通过管壳两侧的介质进行热量传递。

其中,一个介质在管内流动,被称为"壳侧流体",另一个介质在管外流动,被称为"管侧流体"。

壳侧流体通过壳体流动,而管侧流体则通过管束流动。

热量传递主要通过壳侧流体和管侧流体之间的传导和对流传热方式进行。

二、设计要求1.热量传递效果好:要求在换热器内两种介质之间实现高效的热量传递,以满足工艺要求。

2.压力损失小:为了保证介质流动的稳定性和降低能源消耗,设计时需要尽量减小换热器内的动能损失。

3.适应不同工艺条件:换热器的设计要能适应不同的流量、温度和压力等工艺条件的变动。

4.安全可靠:要求在设计中考虑到换热器的安全性和可靠性,尽量减少故障率。

三、结构设计1.壳体:壳体是换热器的外壳,一般采用钢质材料制造。

壳体的选择应考虑到介质的性质、压力和温度等参数,并采取相应的增强措施。

2.管束:管束是由多根管子组成的,一般采用金属材料或塑料制造。

管束的设计要考虑到介质对管材的腐蚀性、温度和压力等参数,同时也要考虑到换热面积的要求。

3.管板:管板位于管束两端,起到支撑和固定管束的作用,一般采用钢质材料制造。

管板的设计要考虑到壳侧和管侧流体的流动特性,并采用合适的孔洞布置,以保证流体的均匀流动。

4.管箱:管箱是安装在管板上的设施,主要用于集流壳侧流体并将其引导出换热器。

管箱的设计应考虑到壳侧流体的流动特性和流量等参数,以实现流体的顺畅流动。

在设计过程中,需要进行换热器的热力计算和结构力学计算,以确定壳体、管束和管板等部件的尺寸和选材。

同时,还需要根据不同工艺和使用条件的要求,进行热交换面积的计算和确定。

管壳式热交换器设计全解

1 4 1 4

23 23

1 4 2 2

44

1 4 2 2

1×4表示甲流体为单流程、四通道 2×2表示乙流体为两流程、两通道

b 密封垫圈

密封作用,防止介质漏出(外漏)

在两板片间造成一定的间隙,形成介质的流道(内漏)

高效就是换热效率高,结构紧凑 即在增加换热器的传热面积的同 时,也要减小换热器的体积 “紧凑性”—热交换器的单位体 积中所包含的传热面积的大小, m2/m3 紧凑式热交换器:>700m2/m3 非紧凑性热交换器:<700m2/m3

3

第一节 螺旋板式热交换器

螺旋板式换热器

螺旋板式换热器由两块金属薄板焊接在一块分隔板上并卷制成螺 旋状而构成的。卷制后,在器内形成两条相互隔开的螺旋形通道, 在顶、底部分别焊有封头和两流体进出口接管。其中有一对进出 口接管是设在园周边上,而另一对进出口则设在圆鼓的轴心上。 换热时,冷、热流体分别进入两条通道,在器内作严格的逆流流 动。 4

具有的共同特点

位缺口; ⑥板片组装后保持流道一定的间 隙、并使流层“网状”化的触点, 可使板片在两侧介质有压差情况 下减少板片的变形; ⑦使介质能均匀沿板片流道宽度 分布的导流槽;

37

介质在板片间的流动

单边流 对角流

单边流

对角流

换向板片:根据流程的需要,相应不冲出某些角孔,介质遇 到盲孔即拐弯,进行换向,增加介质的流程

操作压力和温度不能太高,尤其是所能承受的压力比较低,操作 压力只能在20atm以下,操作温度约在300-400℃以下。

不易检修,整个换热器已被卷制焊接为一个整体,一旦发生中间 泄漏或其他故障,设备即告报废。

管壳式热交换器(PPT课件)

管外纵流条件下,管外传热系数为光管的1.6倍.

传递热量相同,泵功率相同,取代光管,节约材 料30%-50%

螺旋槽

主要用于强化管内气体或液体的传热,强化管内液

体的沸腾或管内外蒸气的冷凝,管内传热系数为光管 传热系数的1.5-2.0倍;管外传热系数为光管传热系数 的1.5倍.

缩放管

波纹管

波纹管优点

(4)填料函式换热器

填料函式换热器 1.纵向隔板;2.浮动管板;3.活套法兰;4.部分剪切环;5.填 料压盖;6.填料;7.填料函

填料函式密封

缺点:填料处易泄漏。 优点:结构简单,加工制造方便,造价低,管内和管

间清洗方便 适用场合:4MPa 以下,且不适用于易挥发、易燃、易 爆、有毒及贵重介质,使用温度受填料的物性限制。

带膨胀节的固定管板式换热器 图7-3 带补偿器的固定管板式换热器

(2) U形管式换热器

U形管式换热器 1.中间挡板;2.U形换热管;3.排气口;4.防冲板;5.分程隔板

U形管式换热器

U型管式换热器 图7-6 U形管式换热器 优点:结构简单,价格便宜,承受能力强,不会产生热应力。 缺点:布板少,管板利用率低,管子坏时不易更换。 适用场合:特别适用于管内走清洁而不易结垢的高温、高压、 腐蚀性大的物料。

第二章 管壳式热交换器

间壁式热交换器

管式热交换器

管壳式、套管式、螺旋管式等

板式热交换器

延伸表面热交换器

蓄热式热交换器

管壳式换热器

2.1 管壳式换热器的分类

基本类型 固定管板式换热器

U形管式换热器 浮头式换热器 填料函式换热器

(1)固定管板式换热器

管壳式换热器设计书

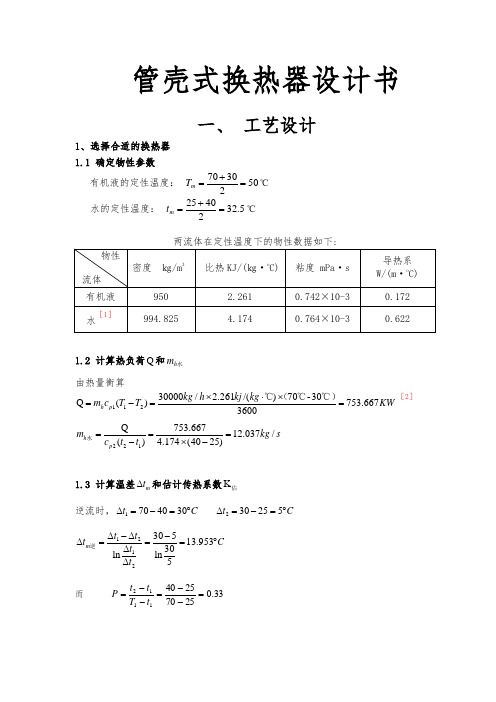

管壳式换热器设计书一、 工艺设计1、选择合适的换热器 1.1 确定物性参数有机液的定性温度: 5023070=+=m T ℃ 水的定性温度: 5.3224025=+=m t ℃1.2 计算热负荷Q 和水h m 由热量衡算KWkg kj h kg T T c m p h 667.753360030-70)/(261.2/30000)(Q 211=⨯⋅⨯=-=℃)℃(℃[2]s kg t t c m p h /037.12)2540(174.4667.753)(Q 122=-⨯=-=水1.3 计算温差m t ∆和估计传热系数估K逆流时,C t ︒=-=∆3040701 C t ︒=-=∆525302C t t t t t m ︒=-=∆∆∆-∆=∆953.13530ln 530ln 2121逆 而 33.0257025401112=--=--=t T t t P67.2254030701221=--=--=t t T T R由《化工原理》上册153P 页查图5-19(a)可得:82.0=ϕ ,管程数 Np=6所以Ct t m m ο44.11953.1382.0=⨯=∆=∆,ϕ又因为0.82>8.0,故可选用单壳程的列管换热器。

根据管程走有机液,壳程走水,且逆流,总传热系数K 的围是290~870W/(2m ·oC )[4]现暂取:C W/m 5002︒⋅=K1.4 估算换热面积223m m 76.13144.11/50010667.753t K Q A =⨯⋅⨯=∆=℃℃逆估m W [5]化原P154(5-23)1.5 试算和初选换热器的规格又因为有机液走管程且初选mm .219⨯Φ,所以设 sm u i /55.0=[6]由 i i in d u V 24π= V=Ms/p=31.58 可求得单管程的管子根数:913600015.014.3/55.04/58.314232=⨯⨯⨯⨯==h m h m d u Vn ii i π m n d A L i i 27.2491019.014.376.1310=⨯⨯==π估所以 546916=⨯=⨯=i p n N n据此初选固定管板式换热器规格尺寸为:壳径D=a (b-1)+2L 有化工设备机械基础P208表7-4可知,b=25,由表7-5可取a=25mm 所以 D=25*(25-1)+2*4.5=609mm 圆整后为700mm2、核算总传热系数2.1 计算管程给热系数i α222016.04150.0914m d n A ii i =⨯⨯=⨯⨯=ππs m h m A V u i s i 55.0016.03600/58.313=⨯==(与假设相一致 合适)化原P5(1-13)()湍流431006.110742.095055.0015.0Re ⨯=⨯⨯⨯==-μρi i i u d [7]化原p16(1-26)75.9172.010742.010261.2Pr 33=⨯⨯⨯==-λμp i C [8]所以()()C m W d i ii ο⋅=⨯⨯⨯⨯==23.08.043.08.0/184.86775.9)1006.1(015.0172.0023.0(Pr Re 023.0有机液被冷却)λα[9]2.2 计算壳程对流传热系数0α换热器中心附近管排中流体流通截面积为:()()2045.0019.0257.02.0md n D h S o c =⨯-⨯=-=[10]式中 --h 折流挡板间距,取200mm ;t=25mm因为是正三角形排列,所以 261.1≈≈n n c 因为 s kg m h /037.12=水 所以s m A V u s /27.0045.0825.994037.1200=⨯==由正三角形排列得:m d d t d e 017.0019.014.3)019.0414.3025.023(4)423(4220202=⨯⨯-⨯⨯=-=ππ[11]76.597610764.0825.99427.0017.0Re 300=⨯⨯⨯==-μρu d e 因为 0Re 在3102⨯~6102⨯围,故可用下式计算0α[12]()()μλαΦ⨯=31055.000Pr Re 36.0ed13.5622.010764.010174.4Pr 330=⨯⨯⨯==-λμp C壳程中水被冷却,取 95.0=Φμ,所以08.257795.0)13.5()76.5976(017.0622.036.03155.00=⨯⨯⨯=α()C m W ο⋅2/2.3 确定污垢热阻管、外侧污垢热阻分别取为:(水)有机液体),W C m R W C m R so si /00021.0(/00018.022οο⋅=⋅=[13]2.4 总传热系数0K因为管程走有机物,管子材料选用20R ,取其导热系数为/5.16W w =λ(m ·o C),总传热系数0K 为:()Cm W d d d d R R K ii i siso ο⋅=⨯+⨯⨯+⨯+=+++=--2440000/79.43515184.867191519101.2108.108.25771111αα[14]化原p145(5-11c)23017.15144.1179.43510667.753m t K Q A m =⨯⨯=∆⨯=1.115.176.13117.15122〉==m m A A估,所以合理 由前面计算可知,选用该型号换热器时,要求过程的总传热系数为()C m W ο⋅2/500,在传热任务所规定的流动条件下,计算出的0K 为()C m W ο⋅2/79.435,其安全系数为: %7.1410079.43579.435500=⨯-故所选择的换热器是合适的。

管壳式热交换器设计全解5

壳程为单相清洁液体时,折流板缺口上下布置 通气口

过程设备设计

通液口

(b)

(a)

折流板缺口布置

19

过程设备设计

卧式换热器的壳程介质为气液相共存或液体中含有固 体颗粒时,折流板缺口应垂直左右布置,并在折流板 最低处开通液口

通液口

(c) 折流板缺口布置

20

折流板上管孔与换热管

过大—泄露严重,不利传热;

14

圆盘-圆环形折流板

15

图2-22 单弓形折流挡板

图2-24 圆盘—圆环形折流挡

16

17

布置原则: a.一般应按等间距布置 b.管束两端的折流板尽可能靠近壳程进出口接管

c.间距:Lmin不小于0.2管内径Di,且不小于 50mm; Lmax不大于Di;

折流板缺口布置原则: a.壳程为单相清洁流体时,折流板缺口 (卧式) 应水平上下布置。 若气体中含有少量液体, 应在缺口朝上的 折流板最低处开设通液口; 若液体中含有少量气体,应在缺口朝下 的折流板最高处开通气口; b.壳程介质为气液共存或液体中含有固体 颗粒时,折流板应垂直左右布置,并在 折流板最低处开通液口;

挡挡 板管

挡挡管 管

挡管结构

32

中间挡板

中间挡板

U形管束中心部分存在较大间隙 ,防止管间短路;

中间挡板一般与折流板点焊固定;

壳体DN≤500mm时→设置1块挡板

500<DN<1000mm时→设置2块挡板

DN≥1000mm时→设置不少于3块挡板

33

(5)壳程分程(纵向隔板)

目的: a.满足工艺设计要求 b.增大壳程流体传热系数

⑴壳体

①接管→焊在壳体上,供壳程流体进、出。 ②防冲挡板

【精品课件】管壳式热交换器设计全解

牛顿迭代法。

在某一钢制立式管壳式热交换器中用饱和温度ts=111.38℃ 的蒸汽加热某种溶液,已知其管径为Φ32×2mm,管高l=1.5m, 材料的导热系数λ=52w/(m ℃),管内溶液的平均温度t2=68 ℃, 换热系数α2=3348w/(m2 ℃) 求蒸汽侧的管壁温度tw1。

解 溶液侧单位传热面的传热量

1.5 wn2

2

气体非等温流动 附加阻力△Pa

总阻力

内阻力△Ps

△P=△Pi+△Pl+△Pa + △Ps

对于多管程换热器,流体总阻力应等于各程直管阻力、

回弯阻力及进、出口阻力之和(通常忽略进、出口阻力):

p i p 1 p 2 F tN s N p

p1—流体流经直管的压力降,N/m2; p2—流体流经回弯管时的压力降,N/m2; Ft—结垢修正系数,25×2.5mm1.4,

T1,T2——两辐射物体的绝对温度

三、壁温的计算

放热侧壁温 吸热侧壁温

tw 1t1K 1rs,1 tmt1q 1rs,1

1

1

tw 2t2K 1rs,2 tmt2q 1rs,2

2

2

式中:

rs,1,rs,2——分别为放热侧、吸热侧污垢热阻

注意: K,α应在同一基准表面计算

进出口连接管阻力△PN

沿程阻力△Pi

Pi

L di

wt 2

2

i

式中: λ——莫迪圆管摩擦系数

wt——管内流体流速

φi——管内流体粘度校正因子

当Re>2100 φi=(μ/μw)-0.14

当Re<2100 φi=(μ/μw)-0.25

回弯阻力△Pr

Pr

4 wt2

管壳式换热器ppt课件

b.合理性 可制造加工,成本可接受

c.可靠性 满足操作条件 ,强度足够,保证使用寿命

化工生产对换热设备提出的要求是: 传热效率高,流体阻力小; 强度、刚度、稳定性足够; 结构合理,节省材料,成本较低; 制造、装拆、检修方便等。

第一节 管壳式换热器的总体结构

流 体 流 动 方 向

转角正三角形

正三角形排列的管束

正三角形最普遍,因为在相同的管板面积上排管最多, 结构紧凑,同一板上管子比正方形多排10%左右,但管外清 洗不方便;

适用于壳程介质污垢少,且不需要进行机械清洗的场合。

管板

壳壁内温差应力: s

F As

35

管子拉脱力的计算 ——限于管子与管板胀接情况。 1).介质压力和温差力对管板的作用:

假设 管壁温度>壳壁温度

36

2).拉脱力的计算

计算的目的:保证胀接接头的牢固连接和良好的密封性。 拉脱力定义:管子每平方米胀接周边上所受的力,单位为

帕。 引起拉脱力的因素为:操作压力和温差力。 (1)操作压力引起的拉脱力qp: 介质压力作用的面积 f 如图示

补偿方法: a.减小壳体与管束间的温度差

使传热膜系数大的流体走壳程; 壳壁温度低于管壁温度时,对壳体进行保温。

b.装设挠性构件 壳体上安装膨胀节;(见书P217 图7-38) 将直管制成带S形弯的管。如氨合成塔内的冷管:

43

c.采用壳体与管束自由伸缩的结构 (1)填料函式换热器

44

填料函结构之三

;

s

F As

2.由管束与壳体温差引起的热应力

温差应力的产生:

t t (tt to )L S S (ts t0 )L

管壳式换热器设计

弓形 0.125

120 0.25

17 116 0.0254 112 24

57

折流板直径

Db

58

折流板缺口面积

Awg

59 错流区内管数占总管数的百分比

Fc

60

缺口处管子所占面积

Awt

61

流体在缺口处流通面积

Ab

62 流体在两折流板间错流流通截面积 Ac

63

壳程流通截面积

As

课

程 64

壳程接管直径

72.1/61.85

1 tw1 tm1 K 0( rs,1)tm

0 查图2.35

假定

查物性表

Pi

4 fi

L

wt 2

(

/

)0.14 w2

di 2

4

0.0065

4 4.5 0.021

996 2

(

719 654

106 106

)-0.14

Pr 4 wt2 Zt 4 996 4

2

2

PN 1.5 wt2 1.5 996.951

s

㎡

0.25[0.5 0.473 0.473 0.025 (0.032 0.025)]

0.031

0.032

㎡

As Ab Ac = 0.0260.031

0.028515335

π

mm

按

D2 1

0.0285

计算,并由钢管标准选接近规格

φ203×6

4

排

由图

8

排

Ncw 0.8 h

3.6

sp

1

对

100

2.33 744 60.40.5006100456 0.1028

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QW1t1W2t2 ③

t 1 热流体在热换器内的温降值,也称冷却度,℃

t 2 冷流体在热交换器内的温升值,也称加热度,℃

c1

c2

分别为热、冷流体在进、出口温度范围内的平

均定压质量比热,J/(Kg·℃)

进出口温度,现在来看图中微元换热

面dA一段的传热。温差为:

t 1

t t1 t2 d t d t1 d t2

t1 dt1 t 1

在固体微元面dA内,两种流体的换 热量为:

d kd A t

t2 dt2 t 2 t 2

对于热流体: 对于冷流体:

dqm 1c1dt1 dt1qm 1 1c1d

dqm2c2dt2 dt2qm 12c2d

流体1的放热量 流体2的吸热量

q m 1 C 1t1 ' t1 ''

q m 2 C 2t2 '' t2 '

热交换器的传热热量

Akt1t2dA

不考虑热交换器向外界散热热量

流体1的放热量 流体2的吸热量 热交换器的传热热量

q m 1 C 1 t 1 ' t 1 '' W 1 t 1 ' t 1 ''

均温差为:

tm 1 A0 A tx dxA 1 A0 A tex k px) A (d x A

tm

1 A

A 0

texp(kAx )dAx

t exp(kA)-1

(1)

k A

lntx t

kAx

Ax A

lnt kA

t

(2)

t exp(kA)

(3)

t

(2)、(3)代入(1)中

对数平均温差

tml n tt tt-1 ltn t t ltn tt

W 1 W 2 分别为热、冷流体的热容量,W/K

对应单位温度变化产生的流动流体的能量存储速率

讨论:

1 考虑热损失的情况下:Q1Q2QL 或 Q1L Q2

L 以放热热量为准的对外热损失系数,通常为0.97-0.98

2

由式③可以知道 W1 W2

t 2 t1

冷流体的加热度 热流体的冷却度

可见 :两种流体在热交换器内的温度变化与他们的热容量成反比

t

t

t

顺流时:

u 1 1 1 1 qm1c1 q2c2 W1 W2

u 0 tx t

表明:热流体从进口到出口方向上,两流体间的温 差总是不断降低的。

t1

t2

QM1 C1d1tM2 C2d2t

t1

t2

适用于无相变流体

M 1 M 2 分别为热流体与冷流体的质量流量 ,Kg/s

i1 i2

C1 C2

分别为热流体与冷流体的焓,J/Kg

分别为两种流体的定压质量比热,J/(Kg·℃)

Q M 1 c 1t1 t1 t1 M 1c1t1 t2t1 M1c1t1 W1t1

平均传热系数Km

Km

1 A

KdA

A

平均温差△tm

1

tm

1

d

t1t2

tm

1 A

A t1

t2dA

二、 平均温差

流体的温度分布 1、等温有相变的传热 2、热流体等温冷凝、冷流体温度不断上升

冷流体等温沸腾、热流体温度不断下降。 3、没有相变顺流逆流 4、冷凝器(蒸发器)内温度变化情况 5、可凝蒸气和非凝结气体组成的热流体.

q m 2 C 2 t 2 '' t 2 ' W 2 t 2 '' t 2 '

t 1

t1 dt1 t 1

W qmC

t2 dt2 t 2

t 2

W : 流体热容量

意义:单位温度变化下产生的流动流体的能量储存

速率。

微元传热面传递的热流量: dK(t1t2)dA

AKt1t2dA

工程上: KmtmA

d d t d k t1 d A d t2 t qm 1 1c1qm 1 2c2 d qm1d 1c 1 qm12c2 d t d kd A t dt kdA

t

tx dt k AxdA

t t

0

lntx t

kAx

txtexp k(xA )

可见,当地温差随换热面呈指数变化,则沿整个换热面的平

本章要求掌握的内容:

传热过程的计算;对数平均温差的计算; 间壁式换热器的设计计算及校核计算。

热交换器热计算的基本原理

1.1 热计算基本方程 1.2平均温差法 1.3 效率—传热单元数法(传热有效度) 1.4热交换器热计算方法的比较 1.5流体流动冷流体2

进口温度 t 2 流量 M 2 比热容 c 2

热流体1

进口温度t 1 流量 M 1 比热容 c 1

热交换器的换热面积F

出口温度 t 2

出口温度 t 1

两流体的进口温差 t

两流体的出口温差 t

1、传热方程式:

F

工程上

Q o ktdF

QKFtm ①

k 热交换器任一微元传

热面处的传热系数, w/(m2·℃)

dF 微元传热面积, m2

K 整个传热面上的平

以及比热容C2,C1是常数;

(2)传热系数是常数;

t 1

(3)换热器无散热损失;

(4)换热面沿流动方向的导热量可

以忽略不计。

要想计算沿整个换热面的平均温差,

t 2

首先需要知道当地温差随换热面积的

变化,然后再沿整个换热面积进行平均。

t1 dt1 t 1 t2 dt2 t 2

在假设的基础上,并已知冷热流体的

3 由 W1t1= W2t2 =Q,还可以知道,在热交换器内,热容量

越大的流体,温度变化值越小,热容量越小的流体,温度变

化值越大

4 计算流体的热容量时,M与c的单位必须一致

5 已知热交换器热负荷的条件下,热平衡方程可用于确定 流体的流量

2.2热交换器传热计算的基本方法:

平均温差法 效率(效能)-传热单元数法(η-NTU) 一、平均温差法

12

三、换热器中传热过程对数平均温差的计算

1 简单顺流及逆流换热器的对数平均温差 流动形式不同,冷热流体温差沿换热面的变化规律也不同.

传热方程的一般形式:kAtm

换热器中冷流体温度沿换热面是不断变化的,因此,冷却 流体的局部换热温差也是沿程变化的。

以顺流情况为例,作如下假设:

(1)冷热流体的质量流量qm2、qm1

均传热系数,w/ (m2·℃)

F 传热面积, m2

t 在此微元传热面处两种 tm 两种流体之间的平

流体之间的温度差,℃

均温差,℃

Q 热交换器的热负荷,W

想求得 F,必须已知 K 、 t m 、Q 。

2、热平衡方程:

Q M 1 i 1 i 1 M 2 i 2 i 2 ② 适用于任何流体