车外饰塑料零部件的耐温性试验2011.8.18

Q-JLY_J711168-2008汽车内外饰塑料件通用技术条件

湿箱中保温 24 h,温度为 40℃±2℃,相对温度为 95%。接着在本标准 4.1.2 规定的环境下冷却 24 h。

5.10.2.2 在本标准 4.3 规定的环境温度下,通过测力计测定其所能承受的最大拉伸力,其拉伸速度为

100mm/min,拉伸方向垂直于焊缝方向。

5.10.2.3 试验后,将评估结论及可能观察到的现象进行记录。

5.10.2.1 在待测试的产品上截取两块焊缝长度为 50 mm 的试样。把两块试样分别进行下述两种不同的老

化处理:在本标准 4.1.1 规定的环境箱中保温 100 h,温度为 90℃±2℃;在本标准 4.1.3 规定的恒温恒

共 10 页 第 5 页

GEELY

汽车内外饰塑料件通用技术条件

Q/JLY J711168-2008

要求

外饰件

1

低温抗冲击性能

经低温抗冲击性能试验后,不允许出现开裂、折断、剥离和永久变形等现象。

2

抗划伤性能

经抗划伤性能试验后,不允许出现肉眼可见的划伤。

3

燃烧性能

应符合 GB8410 中的规定。

4

耐候性能

经耐候性能试验后,应不出现龟裂、斑点或其它缺陷,灰色标度值不小于 4 级。

5

气味性能

气味性应高于 6 级。

Q/JLY J711168-2008

4.1.4 振动试验台:应能实现上下、左右、前后三个坐标轴的振动。 4.1.5 氙光曝晒试验箱: 应符合 GB/T 16422.2-1999 的规定。 4.1.6 测力计:应该能适应拉延速率(0~100)mm/min。 4.2 试验仪器 4.2.1 燃烧特性测定仪:符合 GB 8410 的规定。 4.2.2 耐磨试验仪 4.2.3 钢球:直径 60mm、质量 0.9kg 的钢球,用来做冲击试验。 4.2.4 抗划伤性试验仪:应具有下述特点的刀具组成:

汽车塑胶件高低温测试标准

汽车塑胶件高低温测试标准汽车塑胶件高低温测试标准在汽车制造行业中,塑胶件是不可或缺的重要部件。

塑胶件具有很多优点,如成本低廉、性能良好、易于加工和成型等。

同时,由于汽车使用环境的多样性,塑胶件的使用寿命和可靠性也成为了一个重要的质量指标。

为此,制定塑胶件高低温测试标准就尤为必要。

首先,我们来看一下常见的塑胶件种类。

按用途可分为内饰件、外饰件、电子、电器件和工程件;按制造材料可分为ABS、PC、PA、PP、PE等塑料;按工艺可分为注塑、压塑、吹塑等制造方式。

在制定高低温测试标准时,应该针对不同种类的塑胶件进行分类标准。

对于内饰件而言,塑料材料的温度变形和寸变等因素可能对驾驶人的视线和空气质量等方面造成影响,因此应该遵照相关标准进行测试。

而对于外饰件而言,强度和耐风化性是主要测试指标。

对于电子、电器件而言,高低温测试应该关注其稳定性和震动能力等方面。

高低温测试标准应该基于相应的国家标准,并符合国内外同类产品的测试方法和要求。

在一般的测试中,应当首先进行常温状态的测试,并记录基准数据。

之后,应进行低温冷冻循环测试和高温热循环测试,以探寻材料在各种使用环境下的表现。

测试所得数据应当记录并保存,供产品质量管理和账号技术改进使用。

在进行高低温测试的同时,应着重考虑到塑胶件测试模拟的真实应用情况。

比如,应该将测试模拟于真实环境下建模,特别是对于暴露在光、热、湿等环境下的外饰件材料,应该考虑到其长时间的风化损耗。

总之,制定一个完善的高低温测试标准是保证塑胶件质量的基础,也是衡量企业产品质量的重要指标。

我们应该在制定标准时,结合塑胶件的种类、制造材料和使用环境等多个方面因素,确保测试结果准确并符合国家和国际标准,从而不断提升塑胶件的产品品质和市场竞争力。

汽车外饰塑料件涂层性能试验及失效分析

耐老化性

分为 自然暴露老化试验和人工加速老化实验 。自 然暴露 老化试 验主要指 大气暴 露试验 。 人工加 速老化试验 主要有 : 气候交 变试验 、

第 1 0期

谷晓杰 :汽车外饰塑料件涂层性能试验及失效分析

5 l

据涂 层 起 泡 的位 置 来 推 断其 产 生 的原 因 , 见表 2 。

表 2 耐 湿 热 试 验 中 涂 层 起 泡 的 成 因

Ta b l e 2 T h e c a u s e s o f c o a t i n g b l i s t e r i n g d u r i n g t h e r e s i s t a n c e t o h u mi d i t y a n d h e a t t e s t

主 要性 能 试 验方 法 见表 1 。

表 1 汽 车外饰塑料件涂 层性能 的主要试验方 法

T a b l e 1 T h e ma i n t e s t me t h o d s o f c o a t i n g f o r a u t o mo b i l e e x t e r i o r p l a s t i c p a r t

摘 要:简要介绍汽车外饰塑料件涂层性能的常规试验项目 和涂层产生失效问题的原因, 如:

耐湿热试验后的涂层起 泡、附着力差等 问题及成 因分析。

关键词 :塑料件涂层 ;老化 ;表 面处理

;

中图分类号: T Q 6 3 0 . 7 2

QCAF01 0300 P-90汽车用内外装饰塑料件性能标准

Q/CAF01 Array一汽轿车股份有限公司产品部发布Q/CAF01 0300 P-90-2009前 言为完善一汽轿车股份有限公司产品设计体系,标准化汽车用内外装饰塑料件的性能,以保证获得合格的产品质量,特制定此标准。

本标准由一汽轿车股份有限公司产品部提供。

本标准由一汽轿车股份有限公司产品部负责起草。

本标准主要起草人:刘忠宝。

汽车用内外装饰塑料件性能标准1 范围本标准给出了汽车用内外装饰塑料件性能的技术要求,对汽车用内外装饰塑料件性能的一般性能试验方法作出规定。

本标准适用于一汽轿车股份有限公司汽车用内外装饰塑料件的复验及质量控制。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

2.1 引用标准Q/CAF01 0300 P-71-2008 塑料零件的通用尺寸公差Q/CAF01 0300 B-41-2008 产品质量等级应用规则Q/CAF01 0300 T-56-2009 塑料试验方法Q/CAF01 0300 P-40-2008 轿车用皮革技术要求GB8410-2006 内饰件的可燃性ASTM D 2240 橡胶特性硬度计JIS K 2203 煤油JIS K 8150 酪酸盐JIS K 8355 醋酸JIS K 8594 石油产品苯JIS K 8680 甲苯JIS K 9019 12水磷化氢钠(试剂)JIS L 0804 评定颜色变化灰度JIS L 0805 评定污点灰度JIS L 0848 颜色附着和擦拭试验方法JIS Z 8703 试验标准气氛环境MES MN 400 汽车用纤维、地毯、无纺纤维MES MN 401 汽车用维尼仑3 术语和定义3.1 有效表面有效表面是指在使用状态下,正常方向可见的表面。

各大汽车厂塑胶件通用试验规范介绍

試驗規範

ES-X62224 ->ES-X60410

TSM 5523G -> TSM 0500G TSM 5518G -> TSM 0500G TSM 5514G -> TSM 0500G NES M7101 -> NES M0094 HES D6003 FMVSS.302

பைடு நூலகம்

FMV SS302規定

(a)燃燒速度小於102mm/min或 (b)燃燒時間小於60sec及燃燒距離小於51mm

備註

燃燒速率超過60mm/min 加做5片 燃燒速率超過80mm/min 加做20~25片 平均+3δ<100mm/min

HES 6003

自己消火 難燃性

自己消火: 火焰未通過標線或火燄通過標線 後未燒過50mm並在60秒內熄滅 難燃性: 火焰在15秒內熄滅

檢測項目-內裝材耐燃特性

樣品大小

102×356 mm T(max):13 mm

RUBBER

氣霧試驗 Fogging

耐候試驗 Weathering Test

車廠測試規範

HONDA MITSUBISH

○

○

○

○

○

NISSAN

○ ○ ○

SUZUKI TOYOTA

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

車廠塑膠材料檢驗規範匯整

國內車廠常用材料試驗規範-

車廠 MITSUBISH

Borosilicate Soda Lime

力帆时骏乘用车内外饰塑料件技术要求

汽车内外饰塑料件通用技术条件编制: ____________校对: ____________审核: ____________标准: _________批准: ____________力帆时骏乘用车技术中心内外饰组2015年3月本标准对于力帆时骏汽车塑料件的技术要求、试验方法做出具体规定。

本标准结合本企业的具体情况编制。

本标准由力帆时骏乘用车技术中心内外饰组提出。

本标准由帆时骏乘用车技术中心内外饰组负责起草。

标准主要起草人:李云来本标准首次发布日期:2015年6月2日实施日期:2015年8月2日。

1 范围本标准规定了塑料件(不包括涂层、电镀、发泡件)的要求、试验设备、仪器及环境、试验方法、检验规则、标记、运输及贮存。

本标准适用于乘用车产品的内外饰塑料件(以下简称产品)。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 250-1995 评定变色用灰色样卡GB/T 3077-1999 合金结构钢GB 8410-1994 汽车内饰材料燃烧特性GB/T 16422.2-1999 塑料实验室光源暴露试验第2部分:氙弧灯JLYY-JT139-04 汽车塑料件及合成橡胶制品标记的规定JTYY-JT146-04 汽车内饰材料气味性试验方法3 要求3.1一般要求3.1.1在自然光线的阳光下产品的光泽应在样品的光泽等级范围之内。

3.1.2零件的表面应没有污迹、划伤、裂纹、扭曲变形及表面皮纹磨损,也不应有任何影响装配和外观的缺陷。

3.1.3产品的尺寸、公差、质量、纹理、颜色、标识、材料应按照图样要求。

3.2 性能要求性能要求按表1的规定。

14试验设备、仪器、环境4.1试验设备4.1.1环境箱:各个部位达到并维持与所规定的等级相一致的温度,而且符合规定的温度误差要求,最大相对湿度为20%在结构上,能够使样品在任何部位均不被热源直接辐射。

车外饰塑料零部件的耐温性试验

车外饰塑料零部件的耐温性试验Updated by Jack on December 25,2020 at 10:00 am车外饰塑料零部件的耐温性试验引言近年来,随着汽车轻量化的呼声越来越高,塑料制品在汽车中的用量持续增长。

目前,北美汽车中塑料的用量为平均每车118 kg左右,约占整车质量的10%,预计2010年将达到136 kg。

如图1所示,是美国汽车使用的塑料品种比例分布,从图上可以看出,美国汽车工业应用较多的塑料有PU、PP、PVC、ABS、PA和PE等,主要用来制造前后保险杠、空调进气隔栅、底部导流板、前后灯、后视镜护罩、车轮护罩和车身饰条等,据了解,世界每年在汽车领域的聚丙烯消费量约在45万t左右, 95%的欧洲汽车的前后保险杠是以聚丙烯为原材料制造的。

这些塑料零部件除了满足汽车轻量、舒适、美观外的要求外,还必须满足汽车性能试验的要求。

耐温性能是评判塑料零部件质量与功能的重要指标之一,也是汽车零部件试验必检项目之一,特别是在一些环境比较恶劣、温度变化范围大、光照强烈的地区,如北美、北欧、热带赤道附近等,塑料零部件一旦失效,会对车辆的性能造成很大影响,所以车辆的耐温特性就更显重要。

本文讨论汽车塑料外饰件的耐温性能试验,其试验项目一般包括4种:耐寒性试验,耐热性试验,高低温循环试验,老化试验,介绍了这4种测试的机理、方法和性能要求,以期为后续的试验研究提供参考。

图:1温度对塑料件的影响机理温度影响材料性能主要是因为温度影响了材料的化学反应速率和光化学反应速度。

材料在太阳光照射下,温度对日光的射线效应就会显现,化学反应总是随着温度的升高而加速。

材料的温度每升高10℃,化学反应的速度就会翻倍。

热化学反应会在较高温度下发生,而在低温下这种反应则很慢或不会发生。

塑料的耐热性表示在温度升高时材料抵抗自身物理或化学变化引起的变形,软化,尺寸改变,强度下降的能力。

由于塑料材料大部分属于高分子材料,其耐热温度不高,不同材料的软化温度不同,而且塑料的热膨胀系数要比金属大3~10倍,容易受温度变化而影响尺寸的稳定性,因此,在实际使用中,塑料材料会受热软化,严重时会出现功能失效。

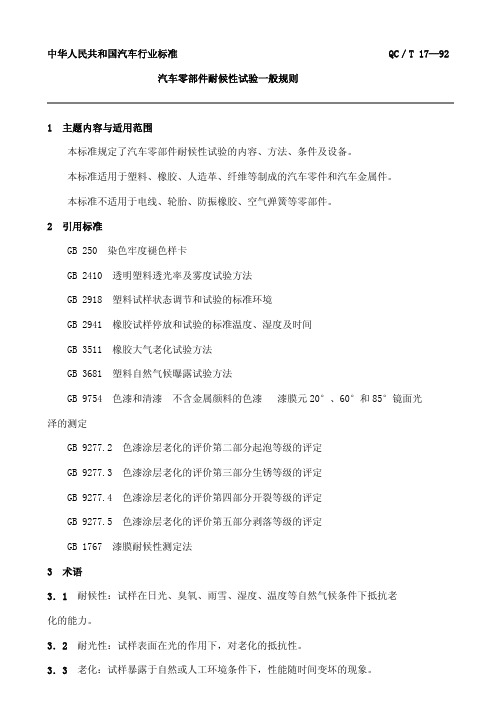

QC T 汽车零部件耐候性试验一般规则

中华人民共和国汽车行业标准 QC/T 17—92 汽车零部件耐候性试验一般规则1 主题内容与适用范围本标准规定了汽车零部件耐候性试验的内容、方法、条件及设备。

本标准适用于塑料、橡胶、人造革、纤维等制成的汽车零件和汽车金属件。

本标准不适用于电线、轮胎、防振橡胶、空气弹簧等零部件。

2 引用标准GB 250染色牢度褪色样卡GB 2410透明塑料透光率及雾度试验方法GB 2918塑料试样状态调节和试验的标准环境GB 2941橡胶试样停放和试验的标准温度、湿度及时间GB 3511橡胶大气老化试验方法GB 3681塑料自然气候曝露试验方法GB 9754色漆和清漆不含金属颜料的色漆 漆膜元20°、60°和85°镜面光泽的测定GB 9277.2色漆涂层老化的评价第二部分起泡等级的评定GB 9277.3色漆涂层老化的评价第三部分生锈等级的评定GB 9277.4色漆涂层老化的评价第四部分开裂等级的评定GB 9277.5色漆涂层老化的评价第五部分剥落等级的评定GB 1767漆膜耐候性测定法3 术语3.1 耐候性:试样在日光、臭氧、雨雪、湿度、温度等自然气候条件下抵抗老化的能力。

3.2 耐光性:试样表面在光的作用下,对老化的抵抗性。

3.3 老化:试样暴露于自然或人工环境条件下,性能随时间变坏的现象。

3.4 曝露面:试样直接与日光、臭氧、雨雪等接触的表面。

3.5 有效面:零部件在工作中起作用的表面。

a.使用状态下直接可见的表面,b.由于表面状况变化直接影响零部件性能的表面。

3.6 标准样件:在规定条件下保存的作为定期观察与对比用的样件。

3.7 退色:试样在试验过程中,颜料色度、亮度变化及其他组分劣化造成的 变色。

3.8 接触污染:不同材料接触中相互作用产生的变化。

3.9 污垢:空气中有害气体、有机物等粘附或渗透到曝露面上,且不能除去的 污迹。

3.10 剥落:试样表面防护膜或粘接部分脱落或膨胀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车外饰塑料零部件的耐温性试验

引言

近年来,随着汽车轻量化的呼声越来越高,塑料制品在汽车中的用量持续增长。

目前,北美汽车中塑料的用量为平均每车118 kg左右,约占整车质量的10%,预计2010年将达到136 kg。

如图1所示,是美国汽车使用的塑料品种比例分布,从图上可以看出,美国汽车工业应用较多的塑料有PU、PP、PVC、ABS、PA和PE等,主要用来制造前后保险杠、空调进气隔栅、底部导流板、前后灯、后视镜护罩、车轮护罩和车身饰条等,据了解,世界每年在汽车领域的聚丙烯消费量约在45万t左右,95%的欧洲汽车的前后保险杠是以聚丙烯为原材料制造的。

这些塑料零部件除了满足汽车轻量、舒适、美观外的要求外,还必须满足汽车性能试验的要求。

耐温性能是评判塑料零部件质量与功能的重要指标之一,也是汽车零部件试验必检项目之一,特别是在一些环境比较恶劣、温度变化范围大、光照强烈的地区,如北美、北欧、热带赤道附近等,塑料零部件一旦失效,会对车辆的性能造成很大影响,所以车辆的耐温特性就更显重要。

本文讨论汽车塑料外饰件的耐温性能试验,其试验项目一般包括4种:耐寒性试验,耐热性试验,高低温循环试验,老化试验,介绍了这4种测试的机理、方法和性能要求,以期为后续的试验研究提供参考。

[快车下载]图1.gif:

1温度对塑料件的影响机理

温度影响材料性能主要是因为温度影响了材料的化学反应速率和光化学反应速度。

材料在太阳光照射下,温度对日光的射线效应就会显现,化学反应总是随着温度的升高而加速。

材料的温度每升高10℃,化学反应的速度就会翻倍。

热化学反应会在较高温度下发生,而在低温下这种反应则很慢或不会发生。

塑料的耐热性表示在温度升高时材料抵抗自身物理或化学变化引起的变形,软化,尺寸改变,强度下降的能力。

由于塑料材料大部分属于高分子材料,其耐热温度不高,不同材料的软化温度不同,而且塑料

的热膨胀系数要比金属大3~10倍,容易受温度变化而影响尺寸的稳定性,因此,在实际使用中,塑料材料会受热软化,严重时会出现功能失效。

它们的线膨胀系数较大,在受冷受热情况下会发生尺寸上的变化,但由于在实际装配时零件的收缩和膨胀受到了限制,所以会发生变形、断裂等异常现象。

而随着温度的降低,塑料都会变得越来越脆,这是由于聚合物分子链的活动性变的越来越小。

脆化温度是塑料能够正常使用的温度下限,低于脆化温度,则塑料丧失柔韧性,易折断,引起失效。

材料的老化是指经过长时间高温或长时间强光照射,使材料的内部结构发生物理或化学变化,从而产生失效。

各种塑料的抗老化性能与化学组成、分子链结构、聚集态结构有关系。

在试验条件下,高分子链容易出现弱点,受光、热等影响而按自由基机理进行分解,导致出现氧化、臭氧化、水解等现象,同时,聚合物的结晶取向、结晶大小、结晶构造等也都会受到影响,从而使材料的性能下降。

塑料老化引起材料某种化学变化使之性能降低,下降程度可用以下公式表示:

f(P)= -Ae-E/RTt (1)

其中:f(P)代表材料某种特性,t为持续老化时间,Ae-E/RT为阿伦尼乌斯指数。

可见,老化时间越长,性能降低越大。

2试验方法

一般的外饰塑料件可分为两种,一种是直接暴露在光照环境中,温度较高,如前后保险杠、格栅等;

另一种是不直接暴露在光照环境中,温度不是很高,如车身底部导流板等。

针对具体应用车型不同,零件安装位置不同,受热情况不同等客观条件,零件在进行温度试验时要适当区分试验条件。

表1是4种耐温性试验方法和试验设备的比较。

由表1可以看出,温度箱是必不可少的设备之一,主要用来保持高温或低温状态。

其中的老化试验可以有温度老化和光老化两种,其目的都是通过提高温度或辐射量来检验零部件性能的目的,现在的光老化多有氙弧灯照射,氙光灯光谱可产生直接光照或经过玻璃透射后的阳光效果,经过滤光后的氙灯光谱与自然光光谱的非常接近,而且能量均匀,操作简单,所以现在普遍采用。

较早前试验曾用碳弧灯照射,由于其与日光光谱偏差较大,难以操作和光照能量的不均匀性等缺点,现在已经很少采用。

综上所述,依据现有的试验标准,对这4种试验作对比分析。

表2是我国国家标准对耐高温和耐低温试验的相关要求,表3是高低温循环试验要求对比,表4则对比了各种标准对老化试验的要求。

[快车下载]表1.gif:

[快车下载]表2.gif:

由表2可以看出,高温集中在90~100℃左右,低温则集中在-40℃左右,主要是因为塑料的软化点一般都在100℃以上,试验中高温不能超过塑料的软化温度,而低温一般在-40℃,保持功能不能丧失。

这些数据是经过长期不同地理环境的整车道路试验的验证而得到的,符合我国地域辽阔,南北温差大的客观条件。

高低温循环试验是一种比较苛刻的试验方法,它可以综合评定材料的稳定性,由于外界环境周期性变化,零件极易在热胀冷缩吸湿的过程中产生变形、失效等异常现象,所以,高低温循环试验更能检验零部件的温度特性。

由表3可以看出,冷热交变循环试验过程一般分为2种:室温→低温→高温→室温;室温→高温→低温→室温。

不管用哪种方法,一般都要2个循环以上,而且要有相应的湿度要求。

自然环境中的光、氧、热、湿等综合因素往往是零部件的最大影响因素,尤其是阳光中的各种射线,都会使塑料性能严重下降,从而产生失效,进而影响零部件的稳定性和使用寿命。

所以要通过老化试验来验证零部件能否满足实际装车的需要。

由表4可以看出,老化试验可以分为光老化和热老化两种,光老化是通过光照零件表面,达到一定的温度,来进行老化试验,试验中可通过控制老化时间及辐照度控制老化能量,或控制明确辐射量及辐照度控制老化能量,如ISO4892、SAEJ1960、DIN 75220、PV3929、PV3930等;而热老化则是将零件放置在恒温环境箱中加热到一定温度,保持较长时间来进行老化,如GMW 14650、GB/T7141等。

在老化过程中保持一定湿度,可使水汽在温度的催化下加速渗入材料内部,降低分子间作用力,使某些助溶剂溶解、抽出,从而实现加速老化。

人工老化试验的优点是可以相对快速地得到检测试验结果,并且试验结果的重现性好,它可对汽车外饰材料进行环境适应性评价,也可对汽车外饰材料进行优胜劣汰,作为汽车设计中选材和用料的依据。

[快车下载]表3.gif:

[快车下载]表4.gif:

3耐温性试验的要求和性能缺陷

试验结束后,要求样件不能有明显的外观变化、不能有表面缺陷、螺丝接合处没有裂缝、没有明显的内部机械性能变化。

表5是常见的几种缺陷。

其中比较严重的缺陷有变形、裂纹、粉化等。

但根据不同的使用情况,在不影响功能的前提下,我们可以允许有一定的退色或变形出现。

[快车下载]表5.gif:

4结语

塑料的耐温特性是非常重要的特性之一,特别是作为汽车外饰件,其高低温特性直接影响着零部件的性能。

文中对比了各种试验标准和各种试验条件,要根据不同的要求采用并参考。

我们要加强汽车塑料高低温和老化试验技术和评价方法的研究,为汽车设计、前期分析、材料选择、质量评价提供参考和借鉴。