9E燃气蒸汽联合循环发电工程余热锅炉除氧蒸发器管箱水平法兰裂纹处理方案论文

9E燃气蒸汽联合循环机组节能降耗分析

9E燃气蒸汽联合循环机组节能降耗分析Analysis of energy saving and consumption reduction of 9E gas steam combined cycle unitLIPENGDatangTaizhou cogen-power Co.,LTD No.1,shihuang South Road, Jiangyan District,Taizhou, Jiangsu 225500Abstract: In order to reduce gas consumption and power generation cost of PG9171E gas turbine combined cycle generator units, the operation optimization and equipment technology transformation are carried out. Therefore, it shortens start and stop time of units and lowers auxiliary power rate to achieve the goal of energy saving and consumption reduction, Reducing costs and increasing efficiency, Optimizing operation.Key words: gas turbine; combined cycle; transformation; energy saving and consumption reduction; operation optimization摘要:为了降低PG9171E燃气轮机蒸汽联合循环发电机组的气耗和发电成本,通过运行操作优化以及设备技术改造,有效缩短了机组启停时间、大大降低了厂用电率,达到了节能降耗、减本增效、优化运行的目的。

废热锅炉管板裂纹的处理方法

正 式焊接前在 管板边 缘选择三 处穿 透性裂 纹进行 试焊 , 预

热 后焊接 一层 , 单层 厚度 不大于 4 am, r 操作 时保证成 型 与坡 口 边缘 圆滑过渡 , 并 随时观察熔池边缘有无 开裂现象。 焊完后立 即

却 。具体措施包 括 : ( 1 )保证加 热带与管 板紧密贴 合; ( 2 )热 电偶 摆放 , 按 十字形均布摆放 4个 热电偶 , 点与 点间

( 3 ) 焊 缝 焊 完后 应 将 焊 缝 磨 平 至 原母 材 平 面 。 3 . 5 热 处 理

预热 采用火焰 预热 ,每一裂纹 补焊时预热范 围不小于周边 1 0 0 mm , 预热 温度 1 2 0  ̄ C, 最低不小 于 1 0 0 ℃, 焊接 过程 中且应 保持最低预 热温度 。

隔直 径 5 0 0 mm ;

加热 至 2 5 0 ℃( 加热范 围不少于 2 0 0 c m ) ,覆盖保温 棉进行后热

消氢 处理 。保温 2 h , 在保温过程 中每隔半个小 时对原加 热范 围 再进行一 次加热 , 2 h后冷 却到室温进行 P T检测 。 确认无缺陷后 可按下述方 案进 行正式焊接。

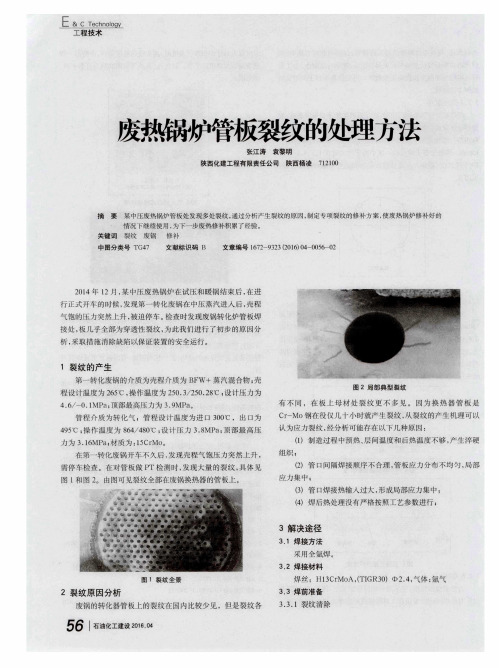

图 2局部典型裂纹

有 不 同 ,在 板上 母 材 处 裂 纹 更不 多见 。 因为 换 热器 管 板 是 C r — Mo 钢在役 仅几十小时就产生 裂纹 , 从裂纹 的产生机理可 以

认为应力裂纹 , 经分析可能存 在以下几种原因 :

( i )制造过程 中预 热、 层 间温度 和后热温度不够 , 产生淬硬

3 . 4焊接 3 . 4 . 1焊 接 工 艺参 数

一

( 3 )保温棉厚度 , 保温三层 7 5 am; r ( 4 )硬度检查 : 热处理完记录硬度值 , 但 不能超过 2 2 5 HB; ( 5 ) 所有焊 缝焊 完 2 4 h后进 行 P T检 测 , 热 处理完 后再做

9E燃机余热锅炉低压蒸发器管子泄漏成因及维修实例简介

9E燃机余热锅炉低压蒸发器管子泄漏成因及维修实例简介摘要:经济的不断发展,对于电力的需求越来越高,只有保障电力资源安全而稳定的供应,才能够促进我国社会生产和生活的正常运转。

在电场中,设计的电力设备复杂多样,不仅仅操作工艺各有差异,当某一个环节产生问题时,就可能导致电厂生产的停滞,不仅仅会给企业带来经济损失,也会影响社会效益。

9E燃机余热锅炉低压蒸发器管子泄漏,是可能会出现在电厂生产中的关键问题,对于整个电厂的安全稳定运行造成极大影响。

本文将通过分析9E燃机余热锅炉低压蒸发器管子泄漏成因,探索其维修方案。

关键词:9E燃机;余热锅炉低压蒸发器;管子泄漏;成因;维修实例在电厂的生产中,锅炉的重要性越来越突出,尤其是在现代化建设的过程中,只有保障锅炉低压蒸发器功能的稳定性,尽可能减少在生产中出现的故障,才能够保障电力的稳定持续供应,是社会生产和生活的重要保障。

但是在实际的生产过程中,9E燃机余热锅炉低压蒸发器管子容易出现泄露的问题,不仅仅会影响整个电厂的正常运转,也会使得生产安全受到威胁。

通过实例分析,得知造成9E燃机余热锅炉低压蒸发器管子泄露的原因可能是FAC失效,其影响因素包括了工质流速和湍流度、材料、工质温度等等,只有在生产中及时发现造成9E燃机余热锅炉低压蒸发器管子泄露的具体原因,才能够采取具有针对性的解决方案,为电厂的正常运转提供坚实的基础和保障。

一、9E燃机余热锅炉低压蒸发器管子泄露的基本情况某电厂在2012年发生过9E燃机余热锅炉低压蒸发器管子泄露的问题,之前此电厂也有过类似的低压蒸发器管子泄露问题。

通过检查某电厂的9E燃机余热锅炉低压蒸发器管子,发现泄露问题都出现在锅炉低压蒸发器左侧管屏顺烟气方向的第2排管子的弯管位置,其位置点分别为右起第1根和左起第2、3根。

通过测量低压蒸发器第2排管泄露点附近的弯管,可以明显的看到有壁厚减薄的现象,最大减薄厚度能够达到1.48mm。

此次发生泄露的是1#锅炉模块。

9E燃气-蒸汽联合循环机组启停优化

9E燃气-蒸汽联合循环机组启停优化摘要:结合我公司2套220MW燃气-蒸汽联合循环发电机组运行情况,通过对机组启停过程运行方式、逻辑进行优化,从而降低厂用电率,达到节能降耗的目的,不仅可以提高发电厂的经济效益同时也能促进更好的发展。

关键词:燃气轮机;联合循环;节能技术;启停优化引言发电厂在电力生产过程中,需要大量的电动拖动设备,用以保证机组主要设备和辅助系统的正常运行,这样就形成了厂内自耗电,而厂用电率的高低是影响燃气轮机组供电气耗和发电成本的主要因素之一,目前各个发电厂均把如何降低厂用电作为重要的生产运行目标来加以解决。

我公司2套220MW燃气-蒸汽联合循环发电机组,是由西门子制造的两台SGT5-2000E (V94.2)型燃气轮机,与华西能源余热锅炉和上海汽轮机发电机组成的多轴布置的联合循环发电机组,于2016年12月先后投产。

根据机组实际运行情况,以节约6kV设备的用电作为主要方向,对机组启停运行方式、逻辑等进行优化,为国内相似联合循环机组提供参考。

1、机组冷态启动上水阶段1、1常见的低压汽包上水采用启动凝结水泵(变频)上水方式,锅炉上水要求如下:1)、水质要求:必须符合给水标准。

2)、水温要求:上水温度在20℃~70℃。

3)、上水时间:夏季不少于2小时,冬季不少于4小时。

4)、上水速度应均匀缓慢,控制汽包上、下壁温≤40℃,给水温度与汽包壁温差≤40℃。

采用凝结水泵(变频)上水时,凝泵最低出口压力0.5Mpa,变频电流30A,自凝结水系统进水赶空气到低压汽包上水到启动水位,用时约2.5小时;为保证炉水品质,通常会将低包内炉水放掉再上至启动水位,又要维持凝泵运行约1小时。

即正常的机组冷态启动,完成低压汽包上水工作,要维持凝结水泵(变频)运行约3.5小时。

1、2采用除盐水泵往低包上水通过改造凝结水系统增加一路化学除盐水→低包上水电动门→凝结水系统→余热锅炉。

采用除盐水泵(变频)运行,维持出口压力0.55Mpa,电流45A,运行机组补水40t/h,启动机组上水流量30t/h,低包4小时正常上水至启动水位。

燃气-蒸汽联合循环机组余热锅炉中压蒸发器鳍片管泄漏原因

^机械工程材料MATERIALS FO R M ECHANICAL ENGINEERINGDOI:10. 11973/jxgcc!2020110042020 年11 月第 44 卷第11 期Vo丨• 44 No. 11 Nov. 2020燃气-蒸汽联合循环机组余热锅炉中压蒸发器鳍片管泄漏原因吴跃'.2(1.中国大唐集团科学技术研究院有限公司华东电力试验研究院,合肥230088;2.大唐锅炉压力容器检验中心有限公司,合肥230088)摘要:某燃气-蒸汽联合循环机组余热锅炉中压蒸发器鳍片管在运行期间发生泄漏,采用宏观 形貌和显微组织观察、扫描电镜及能谱分析、物相分析及实验室溶垢试验等方法对其失效原因进行 了分析。

结果表明:泄漏管漏点位置及附近腐蚀产物层下组织均无异常;个别鳍片管局部区域在原 始制造时已发生严重腐蚀,形成了鼓疱状腐蚀产物,其无法通过化学酸洗溶解去除而遗留下来,在 机组运行期间,该位置进一步遭受氧腐蚀而发生减薄,最终导致泄漏;建议加强中压蒸发器鳍片管 的入场验收管理,重点关注鼓疱状腐蚀、划伤等原始缺陷,以防止此类泄漏事故再次发生。

关键词:中压蒸发器鳍片管;鼓疱;氧腐蚀;泄漏中图分类号:TG113.2 文献标志码: B 文章编号:1000-3738(2020) 1卜0021-04Leakage Causes of Fin Tube of Middle Pressure Evaporator for Heat Recovery Steam Generator of Gas-Steam Combined Cycle UnitWU Yue12(1. E ast China Electric Pow er T est and Research Institute, China Datang C orporation Science and TechnologyResearch Institute C o., L td., Hefei 230088, C hina;2. Datang Boiler and Pressure Vessel Inspection Center C o., L td., Hefei 230088,China)Abstract :A fin tube of m iddle pressure evaporator for heat recovery steam generator of gas-steam com bined cycle unit leaked during operation. M acroscopic appearance and m icrostructure observation, scanning electron m icroscope and energy spectrum analysis, phase analysis and laboratory scale dissolving test w ere used to analyze the leakage reasons. T h e results show that the structures under the leakage point and nearby corrosion product layer w ere norm al. Local areas of som e fin tubes had been severely corroded during the original m anufacturing,form ing the blister-like corrosion products, w hich cannot be rem oved by chemical pickling and dissolution. D uring the unit operation, the position w as fu rth er corroded by oxygen and thinned, w hich eventually led to the leakage. It w as suggested to strengthen the acceptance m anagem ent of the fin tube of m iddle pressure evaporator, focusing on the original defects such as blister-like corrosion and scratches to prevent such leakage accidents from recurring.Key words:fin tube of middle pressure evaporator;b lister;oxygen corrosion;leakage〇引言燃气-蒸汽联合循环机组余热锅炉属于热量回 收设备,可降低能源消耗,提高机组热效率和经济效收稿日期:2020-03-06;修订日期:2020-08-20作者简介:吴跃(1989—),男,安徽合肥人,工程师,硕士益,对于节能减排起着至关重要的作用[12]。

浅述某电厂9E燃机余热锅炉高压蒸发器管屏爆管的抢修处理

浅述某电厂9E燃机余热锅炉高压蒸发器管屏爆管的抢修处理发表时间:2018-05-14T17:06:38.570Z 来源:《电力设备》2017年第34期作者:黄伟红[导读] 摘要:随着锅炉机组容量增大及管屏生产质量下降、运行监控水平良莠不齐,管屏爆泄事故呈现增多趋势,严重影响锅炉运行安全。

(中国能源建设集团广东火电工程有限公司广东省广州市 510000)摘要:随着锅炉机组容量增大及管屏生产质量下降、运行监控水平良莠不齐,管屏爆泄事故呈现增多趋势,严重影响锅炉运行安全。

本文描述了某燃气-蒸汽联合循环电厂9E燃机余热锅炉高压蒸发器管屏低处爆管的查漏、抢修处理过程,分析了其爆管主要原因,为后续类似爆管方案的制定及抢修处理提供了宝贵参考,以减少爆管返修工作量及加快返修速度,缩短停机时间,降低业主罚款考核的风险。

关键词:燃气电厂;9E燃机锅炉;高压蒸发器;管屏爆管;查漏返修处理一、锅炉简介某电厂为二拖一330MW燃气-蒸汽联合循环电厂,配置2台9E燃机、2台余热锅炉(未设置启动锅炉),一台125MW汽轮机,其余热锅炉为双压、卧式、无补燃、自然循环9E燃机余热锅炉,主要由进口烟道、锅炉本体、出口烟道及主烟囱、高、低压锅筒、管道、平台扶梯等部件以及高压给水合泵、再循环泵、排污扩容器等辅机组成。

锅炉本体受热面采用管屏结构,由垂直布置的错列螺旋鳍片管与进出口集箱组成,以获得最佳的传热效果和最低的烟气压降。

燃机排出的烟气通过进口烟道进入锅炉本体,依次水平横向冲刷各受热面模块,再经出口烟道由主烟囱排出。

高压蒸发器布置在模块 2,横向排数 70 排,纵向排数 16 排,纵向管屏数为 5 个,受热面均为管径 φ38.1 的开齿螺旋鳍片管;管子材料为 SA210 Gr A-1,螺旋鳍片材料为 08AL。

高压锅筒炉水通过两根集中下降管进入分配集箱,由连接短管引至蒸发器各管屏下集箱。

工质在管屏内被烟气加热,产生的汽水混合物经管屏上集箱由连接管引入高压锅筒。

除氧器裂纹探究及处理

144研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2023.12(下)除氧器是用来除去锅炉给水中溶氧和其他气体的热力设备。

除氧器内加热后的水表面氧及其他气体的分压力为零,水中所有溶解气体得以从水中析出并汇集于顶部后从顶部排汽管排出除氧器外,从而得到品质合格的给水,以防止锅炉设备及管道等承压设备的腐蚀。

1 设备概况某公司1030MW 机组每机配置1台无头除氧器、2台汽动给水泵和1台电动给水泵。

除氧器底部焊接3个接管座分别与2台汽动给水泵和1台电动给水泵进水管连接。

除氧器本体材质Q345R,电泵、汽泵出水管接管座材质16MnIV,防旋罩材质为304不锈钢。

除氧器裂纹探究及处理董勤(浙江浙能中煤舟山煤电有限责任公司,浙江 舟山 316131)摘要:随着大容量火力发电机组的不断增多,设备安全性是安全稳定运行的关键因素。

除氧器作为受监压力容器,在电厂运行中起到了重要作用,一旦出现裂纹、管道泄漏等故障,将直接影响机组的安全运行。

基于此,本文就除氧器裂纹产生原因及处理情况、后续改进进行了分析和探讨,为后续类似故障处理提供了参考。

关键词:除氧器;接管座;裂纹中图分类号:TK223.522 文献标识码:A 文章编号:1671-0711(2023)12(下)-0144-032 事件经过2.1 2020年2#机除氧器2020年10月,2#机C 修时宏观检查发现,除氧器至电泵出水管接管座与除氧器筒身角焊缝(扩建端侧)存在2处环向裂纹。

之后,对2#机除氧器至电泵前置泵接管座与除氧器焊缝,除氧器至A 汽泵前置泵、B 汽泵前置泵接管焊缝进行打磨和全面PT+UT 探伤,发现多处缺陷。

(1)电泵出水管接管座与防旋罩连接的8处焊缝存在7处裂纹,裂纹沿接管座内壁最长约80mm 见图1,沿除氧器筒体长度约70mm,接管座外部裂纹已延伸至筒体上,见图2。

式,使用适当的接地方法可以更好地进行机房内的电力传输。

邯钢9E燃机工艺系统改进及技术创新

邯钢9E燃机工艺系统改进及技术创新摘要:本文介绍了邯钢东区现有一套9E燃气蒸汽联合循环发电机组的运行状态,针对低热值9E燃机在钢铁企业运行经验较少,不断积累运行经验,详细阐述了邯钢燃气轮机技术创新工艺改进的主要关键技术点。

通过不断吸收及消化机组技术要点,进行优化,保设备运行稳定,发电效率高效,创造了巨大的经济效益和社会效益,为钢铁企业充分利用低热值燃料发电技术的应用提供了可靠的实践依据。

关键词:燃气轮机;系统改进;节能创效1引言邯钢150MW燃气—蒸汽联合循环发电机组,是公司响应国家节能减排、循环经济的号召,充分利用钢铁企业的富裕高炉煤气及焦炉煤气,建立的目前公司最大的发电机组,彻底实现了钢铁企业煤气的零排放,为公司带来了客观的经济效益和社会效益。

其中燃机采用美国GE公司9E型成套机组,余热锅炉及汽轮机均采用国内先进机组,9E型燃机在全国钢铁企业采用低热值燃料的机组,在国内运行经验较少,针对邯钢9E燃机电厂在钢铁企业的特殊性,机组的负荷调整频繁,工艺系统复杂,燃机受环境因素影响较大等特点,需要对工艺系统进行改造创新,使其运行维护成本降低,增加机组稳定性,同时减少机组故障率和提高发电量,保证发电机组的高效稳定运行,避免因大型发电机组故障停机导致煤气管网平衡的困难,从而给公司带来成本和环保的双重压力。

通过该项目的实施,9E燃机电厂的运行稳定性有了很大的提高,对消化吸收国外先进燃机技术,具有重要意义。

2邯钢9E燃机运行概况邯钢150MW燃气蒸汽联合循环发电机组,为目前邯钢最大的发电机组,在公司煤气管网平衡,能源利用方面发挥着举足轻重的作用,其中燃机采用进口美国GE公司9E型燃机成套设备,由于9E燃机在钢铁企业燃烧低热值煤气应用较少,工艺系统较常规天然气发电机组有较大的区别,机组的运行维护的国有化水平有待提高,另一方面,进口燃机多以基准负荷运行,钢铁企业因煤气平衡问题,机组负荷调整频繁,对其稳定运行及其运行寿命提出重大考验。

9E型联合循环机组调试及运行中常见问题及解决办法

9E型联合循环机组国产化典型配置

Proposal II:(以东莞通明电厂第二套联合循环为 例)

• 燃机为法国GE-ALSTHOM公司制造的123.5MW

的PG9171E型燃气轮机;

• 锅炉为杭州锅炉厂生产的三压无补燃式强制循环

余热锅炉(布置有凝结水加热器管箱);

温度 ℃

流量 33 T/H

• 排汽压力:

7.6 KPA

• 低加出口水温:

74.2 ℃

• 冷却水温度:

29 ℃

• 级数:

18 级

• 末级叶片长度:

668 MM

• 回热抽汽:

1低加

• 机组设计内效率

约89 %

燃机—蒸汽联合循环的优点

• 供电效率高 • 运行高度自动化,快速启停 • 环保 • 用地、用水比较小 • 建议周期短,资金利用最有效 • 比投资费用低

• 通流部分 :18级压力级,其中11级后设计有补汽,

16级后设计有一低加抽汽

• 制造商:哈尔滨汽轮机厂

联合循环蒸汽轮机设计特点

● 启动速度快,调峰性能好 ● 汽轮机双压进汽 ● 配置一个低加,增加机组出力 ● 高压部分采用双层缸结构,温差小,启动灵活 ● 高压进汽采用一个主汽调节联合阀,保持两根进汽管温度相同 ● 配汽采用全周进汽,节流调节方式,滑压运行 ● DEH控制方式,系统稳定

双压凝汽式汽轮机外观图

大气薄膜 (排汽缸安全阀)

汽机平衡管 前轴承箱

汽缸前、中部

排汽缸

高 压 低低 主 压加 蒸 补抽 汽 汽汽 口 口口

汽轮机剖面图

汽轮机设计参数: (环境温度30℃,180CST重油工况下)

9E燃气轮机联合循环问题总结

9E燃气轮机联合循环发电厂必须知道1.有差无差系统 (1)2.除氧装置 (1)3.燃机转速代号和对应转速比例 (2)4.省煤器的再循环管的主要作用有二点: (2)5.电缆先放电验电再装设接地线 (3)6.主变接线方式 (3)7. 电机缺相运行的现象与原因 (3)8. 9E燃机开停机过程中FSR的变化 (4)9. 操作过电压 (5)10. 发电机中性点0PT的作用,出现异常有何现象 (5)11. 发电机运行过程中机端电压升高和降低有哪些危害 (6)12. 发电机转子接地 (7)13. 进相运行: (8)14. 励磁控制系统的限制器的分类 (9)15. 无功 (11)16. 主励磁机为什么是100赫兹 (13)1.有差无差系统简单而言就是看是否能求稳态误差,如果能求则是有差系统,否则是无差系统。

2.除氧装置本锅炉配置的除氧装置由除氧器、给水箱和汽水分离器三大部件组成。

其中除氧器和水箱对给水起到了除氧和蓄水的作用,汽水分离器主要是负责对除氧蒸发器来的汽水混合物进行分离供除氧器除氧使用。

除氧器立式布置在除氧水箱之上,除氧器顶部设有配水管和14只喷嘴,凝结水经喷头雾化成水雾后与蒸汽充分接触后加热变成饱和水。

此时水中绝大部分氧气及其他不凝气体由于再也无法溶解于饱和水中而被逸出,最后由除氧器顶部排气管排出,以此达到一次除氧效果。

经一次除氧的水由布水盘均匀地淋洒到乱堆的鲍尔环填料表面,使其表面积再一次增大,与除氧器下部进来蒸汽充分接触以达到深度除氧的效果。

3.燃机转速代号和对应转速比例4.省煤器的再循环管的主要作用有二点:第一点,启动时省煤器内的水是不流动的,而热烟气不断流过省煤器,将热量传给省煤器内的水,这样就有可能使省煤器内水局部汽化。

第二点,某些运行条件下,当省煤器内水温太低,容易引起管外壁结露,特别是烟气中含有氧化硫或氧气都会腐蚀管子。

提供温度高的循环水,可以提高省煤器内水温,防止腐蚀。

5.电缆先放电验电再装设接地线电缆线路相当于一个电容器,停电后线路还存有剩余电荷,对地仍然有电位差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9E燃气蒸汽联合循环发电工程余热锅炉除氧蒸发器管箱水

平法兰裂纹的处理方案

深圳某9e燃气蒸汽联合循环发电工程采用的是杭锅生产的

180t/h三压立式无补燃强制循环余热锅炉。

此余热锅炉采用的是悬吊式结构,自上而下布置的九只受热面管箱(设计总重为

1076.131t)之间全部采用焊接方法进行连接。

全部负载通过四个截面为1480mm×50mm、材质bhw35的吊耳连接四根吊杆装置与大板梁相连接,再通过锅炉钢结构立柱传递给锅炉基础。

1#锅炉吊耳与管箱焊接热处理后,在除氧蒸发器管箱水平法兰厂家母材

(10crcusbti)与内侧厂家角焊缝处先后共有6处裂纹产生。

经电厂、安装公司、杭锅共同商讨并制定了除氧蒸发器管箱水平法兰裂纹处理方案。

1.情况介绍

安装单位在1#锅炉的吊耳与管箱焊接结束后,立即对其进行了

焊后热处理工作。

当深圳技术监督局锅检所和安装单位无损检验人员要对吊耳安装焊缝进行检验时,在拆除热处理保温棉后发现了除氧蒸发器管箱右前方上侧水平法兰厂家母材上有一处肉眼可见的

长15mm的裂纹。

经渗透检验在厂家焊缝处另外又发现两条分别长为25mm、45mm的裂纹。

之后,安装单位又采用渗透检测方法对类似部位进行了扩大检查,检查、复查结果详细如下:

1.1除氧蒸发器管箱右前方上侧水平法兰厂家母材有一处肉眼

可见的长150mm裂纹,渗透检测发现此处裂纹长约为400mm。

(编号

为1)。

1.2经过渗透检测进一步核实在厂家角焊缝处发现有两条长分别为25mm、45mm的裂纹。

(编号为2、3)。

1.3除氧蒸发器管箱右前方上侧水平法兰的内侧厂家角焊缝处经渗透检测发现有一条长约300 mm的裂纹。

(编号为4)。

1.4除氧蒸发器管箱右后方上侧水平法兰的内侧厂家角焊缝处经渗透检测发现有一条长约150mm的裂纹。

(编号为5)。

1.5除氧蒸发器管箱左前方上侧水平法兰的内侧厂家角焊缝处经渗透检测发现有一条长约300 mm的裂纹。

(编号为6)

2.裂纹产生原因的分析

2.1悬吊式锅炉的炉型特点以及管箱的材质决定,焊缝及母材容易产生冷裂纹。

(在其它电厂9e机组同类型锅炉的安装过程中也有类似缺陷产生。

)。

2.2热处理过程中有延迟裂纹产生。

3.裂纹处理方法

3.1对于裂纹编号为1的裂纹的处理方法:

3.1.1将材质为10crcusbti的件(1)采用氧-乙炔火焰割除掉(长度为600mm)。

3.1.2将件(2)及件(3)与件(1)对口处加工成v型断面形状。

对口间隙及角度应严格按要求制作,角度控制在6-8°。

3.2对于编号为2和4的裂纹的处理方法:此处裂纹在处理编号为1的裂纹时,已经被割除。

3.3对于编号为3、5、6的裂纹的处理方法:将裂纹所在的焊缝、母材采用机械方法清除到底,直至确认无裂纹为止。

(确认方法采用渗透检测的方法进行),然后按照正确工艺进行补焊。

4.焊接要求

4.1用履带式加热器预热至150-200℃,预热范围为裂缝周围

50mm,用氧气-乙炔气割,沿裂缝对金属进行逐层熔化吹除,用砂轮机打磨并100%渗透检测,确认裂纹已全部消除。

4.2按规定烘干焊条。

4.3选派合格持证焊工施焊,焊前用履带式加热器预热至

150-200℃,e5015φ3.2 90-110a(1-4层), φ4 130-150a(5-满),反面挑根、打磨并焊满,注意层间仔细清渣,严格控制线能量。

4.4焊后用保温棉将其包好,使其在保温层下缓慢冷却。

4.5缓慢冷却至室温后打磨焊缝表面,然后进行100%ut+100%pt 探伤检验。

4.6探伤检验合格后对焊缝进行焊后热处理,具体热处理要求见5。

4.7热处理后再对其进行100% ut+100%pt探伤检验及硬度检查。

4.8焊补强板δ=20 500×600,材质20g,重复4.2-4.7条。

4.9炉内修补,用10crcusbti,δ=8的材料进行修补(ens1-z φ

3.2 90-110a)。

4.10焊接过程中必须严格监视焊接质量,层间焊渣必须清理干净,检查确认无缺陷后再进行下一层焊接。

4.11应特别重视收弧时的焊接质量,收弧弧坑必须填满。

4.12焊接完毕仔细检查焊缝及热影响区,不得存在裂纹、弧坑、咬边、气孔等表面缺陷。

4.13焊接过程必须一次完成,件(1)与件(2)、件(1)与件(3)焊接采用两人对称施焊的焊接工艺。

4.14管箱在组装前应对坡口表面及附近母材内、外侧10cm范围内清理干净直至露出金属光泽。

4.15管箱在组装焊接时,严禁在坡口间隙内加填塞物。

4.16焊接场所必须备有防风、雨措施。

4.17电焊机要性能良好,运转正常,电焊机的电流表、电压表要检验合格,接地装置良好。

4.18电焊机的二次线要连接牢固,走线规范。

4.19电焊机要有防护棚,保证其工作环境良好。

4.20焊接场所应保证焊工有足够的施焊空间,焊接场所的安全设施要布置合理。

4.21管箱内部焊接清理过程中受热面管上应覆盖彩条布防止杂物落入受热面。

5.热处理要求

5.1采用履带式加热器加热,加热器规格:1700×450

p=20kw/片。

5.2热电偶、加热器、保温棉的布置:

5.2.1热电偶的布置:在管箱内外两面各布置一支热电偶,其垂

直于水平焊缝,且热电偶的热端与焊缝的中心要紧密接触。

5.2.2加热器、保温棉的布置相似,对称布置在管箱内外两面,(保温棉宽:700 mm、长:1800 mm),焊缝中心两侧的加热宽度、保温宽度要相同。

5.3升降温速度为120℃/h。

5.4热处理恒温温度为600-630℃。

5.5恒温时间为120分钟。

5.6降温至300℃以下时可在保温层下缓慢冷却。

6.焊后质量检验

6.1热处理后应及时对焊缝、热影响区、母材进行质量检查,检验方法为100% ut+100%pt探伤检验,如发现有超标缺陷应挖补后再重新进行焊接及热处理。

6.2热处理后要进行硬度检验。

6.3焊缝、热影响区、母材必须经超声波、渗透、硬度检验全部合格后方可确认为合格焊缝。

7.处理结果

安装单位严格按照上述方案对除氧器管箱水平法兰裂纹进行了处理,焊接热处理后对焊缝、热影区及周边20cm内的母材进行了100% ut+100%pt探伤检验,未发现超标缺陷,硬度抽验检结果合格,证明此除氧器管箱水平法兰裂纹处理方案可行。

【参考文献】

[1]jb/t1613-1993.锅炉受压元件焊接技术条件.

[2]蒸汽锅炉安全技术监察规程,96.。