公差选用原则全解

形位公差知识附公差配合表(最全解释最清晰)

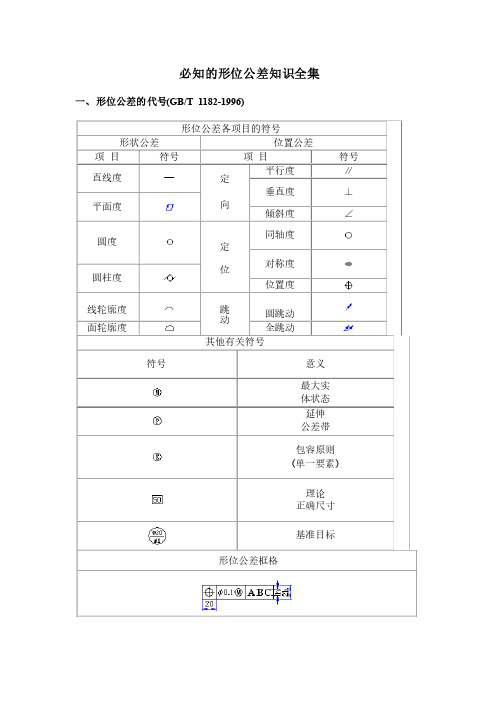

必知的形位公差知识全集一、形位公差的代号(GB/T 1182-1996)形位公差各项目的符号形位公差各项目的符号形状公差形状公差 位置公差位置公差 项 目 符号符号项 目 符号符号直线度直线度 — 定向 平行度平行度∥ 垂直度垂直度 ⊥ 平面度平面度倾斜度倾斜度 ∠ 圆度圆度定位同轴度同轴度对称度对称度 圆柱度圆柱度 位置度位置度线轮廓度线轮廓度 ⌒ 跳动圆跳动圆跳动 面轮廓度面轮廓度全跳动全跳动其他有关符号其他有关符号符号符号 意义意义 最大实最大实体状态体状态延伸延伸 公差带公差带包容原则包容原则 (单一要素)理论理论 正确尺寸正确尺寸基准目标基准目标形位公差框格形位公差框格公差框格应水平或垂直绘制,其线型为细实线。

公差框格分为两格或多格,框格内从左到右填写的内容:分为两格或多格,框格内从左到右填写的内容:第一格为形位公差符号;第二格为形位公差值和有关符号;第三格及以后为基准代号字母和有关符号。

号;第三格及以后为基准代号字母和有关符号。

(h 为图样中采用字体的高度)为图样中采用字体的高度)基准代号基准代号注:形位公差符号的线型宽度为b /2~b (b 为粗实线宽),但跳动符号的箭头外的线是细实线。

二、形状、位置公差带的定义和图例说明 GB/T 1182-1996 1 直 线 度a. 在给定平面内的公差带定义——公差带是距离为公差值t 的两平行直线之间的区域。

间的区域。

b. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t 的两平行平面之间的区域;的两平行平面之间的区域;当给定互相垂直的两个方向时,当给定互相垂直的两个方向时,当给定互相垂直的两个方向时,公差带是正截面公差带是正截面尺寸为公差值t 1×t 2的四棱柱内的区域。

的四棱柱内的区域。

c. 在任意方向上的公差带定义——公差带是直径为公差值t 的圆柱面内的区域。

的圆柱面内的区域。

图例:图例:1) 圆柱表面上任一素线必须位于轴向平面内,距离为公差值0.02的两平等直线之间。

公差与配合-全解

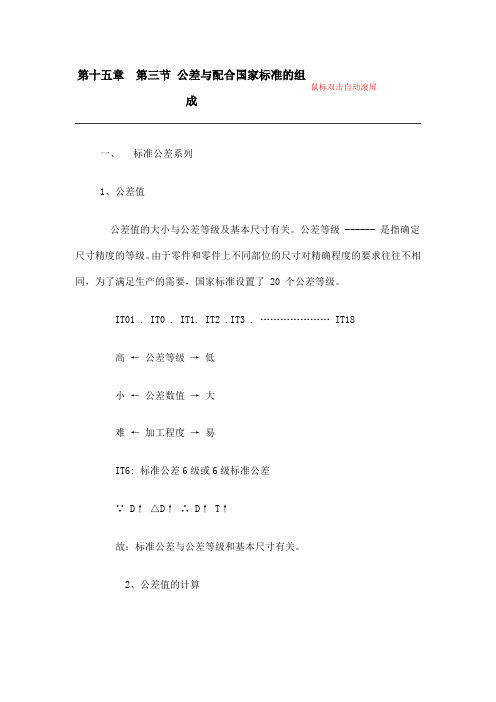

第十五章第三节公差与配合国家标准的组鼠标双击自动滚屏成一、标准公差系列1、公差值公差值的大小与公差等级及基本尺寸有关。

公差等级 ------ 是指确定尺寸精度的等级。

由于零件和零件上不同部位的尺寸对精确程度的要求往往不相同,为了满足生产的需要,国家标准设置了 20 个公差等级。

IT01 . IT0 . IT1. IT2 .IT3 . ………………… IT18高← 公差等级→ 低小← 公差数值→ 大难← 加工程度→ 易IT6: 标准公差6级或6级标准公差∵D↑ △D↑ ∴D↑ T↑故:标准公差与公差等级和基本尺寸有关。

2、公差值的计算公差单位和公差等级系数( I i)i——计算标准公差的基本单位。

(1): i=0.45 +0.001D(d)用于常用尺寸段内,IT5-IT18(2): I=0.004D+2.1公差等级系数 a——反映加工难易(1):在常用尺寸段内:(≤500mm) IT=ai 用于IT5-IT18 IT5 :a=7 沿用GB59IT6-IT18 ,用R5系列(见表2-2)对于最高的三级: IT01-IT1,则用 IT=A+BD(测量误差) 其中B按q5增长。

考虑公差等级的一致性,都按一定规律来变化。

IT2.IT3,IT4按几何级数分布。

(详见P14 表2-3)(2): 在大尺寸段:IT=Ai 考虑方式同上。

3、尺寸分段如按公式计算标准公差值,则每一个基本尺寸 D(d)就有一个相对应的公差值。

常用: 13个大尺寸: 8个(介于其中有2-3个)见表2-2对孔与轴公差带之间的相互位置关系,规定了两种基准制:基孔制和基轴制基孔制 -------- 基孔制中的孔称为基准孔,用 H 表示,基准孔以下偏差为基本偏差,且数值为零。

其公差带位置在零线上侧。

a------h 间隙 es=Xminj------n 过渡p------zc 过盈基轴制 ------ 基轴制中的轴称为基准轴,用 h 表示,基准轴的上偏差为基本偏差且等于零,公差带位置在零线下侧。

浅谈对公差原则的理解

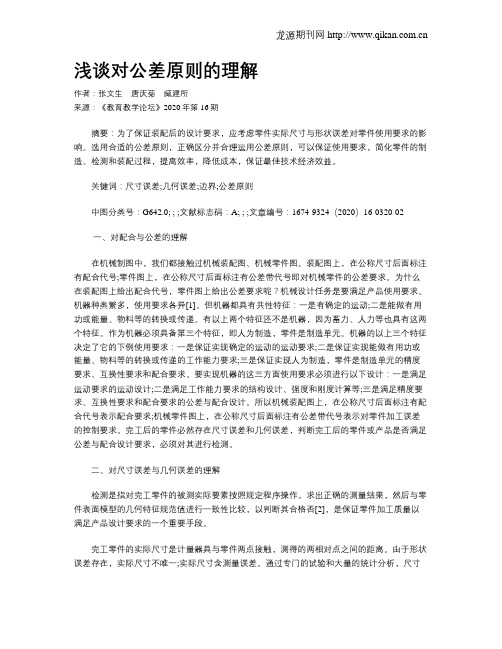

浅谈对公差原则的理解作者:张文生唐庆菊臧建所来源:《教育教学论坛》2020年第16期摘要:为了保证装配后的设计要求,应考虑零件实际尺寸与形状误差对零件使用要求的影响。

选用合适的公差原则,正确区分并合理运用公差原则,可以保证使用要求,简化零件的制造、检测和装配过程,提高效率,降低成本,保证最佳技术经济效益。

关键词:尺寸误差;几何误差;边界;公差原则中图分类号:G642.0; ; ;文献标志码:A; ; ;文章编号:1674-9324(2020)16-0320-02一、对配合与公差的理解在机械制图中,我们都接触过机械装配图、机械零件图。

装配图上,在公称尺寸后面标注有配合代号;零件图上,在公称尺寸后面标注有公差带代号即对机械零件的公差要求。

为什么在装配图上给出配合代号,零件图上给出公差要求呢?机械设计任务是要满足产品使用要求。

机器种类繁多,使用要求各异[1]。

但机器都具有共性特征:一是有确定的运动;二是能做有用功或能量、物料等的转换或传递。

有以上两个特征还不是机器,因为畜力、人力等也具有这两个特征。

作为机器必须具备第三个特征,即人为制造,零件是制造单元。

机器的以上三个特征决定了它的下例使用要求:一是保证实现确定的运动的运动要求;二是保证实现能做有用功或能量、物料等的转换或传递的工作能力要求;三是保证实现人为制造,零件是制造单元的精度要求、互换性要求和配合要求。

要实现机器的这三方面使用要求必须进行以下设计:一是满足运动要求的运动设计;二是满足工作能力要求的结构设计、强度和刚度计算等;三是满足精度要求、互换性要求和配合要求的公差与配合设计。

所以机械装配图上,在公称尺寸后面标注有配合代号表示配合要求;机械零件图上,在公称尺寸后面标注有公差带代号表示对零件加工误差的控制要求。

完工后的零件必然存在尺寸误差和几何误差,判断完工后的零件或产品是否满足公差与配合设计要求,必须对其进行检测。

二、对尺寸误差与几何误差的理解检测是指对完工零件的被测实际要素按照规定程序操作,求出正确的测量结果,然后与零件表面模型的几何特征规范值进行一致性比较,以判断其合格否[2],是保证零件加工质量以满足产品设计要求的一个重要手段。

形状与位置公差详解

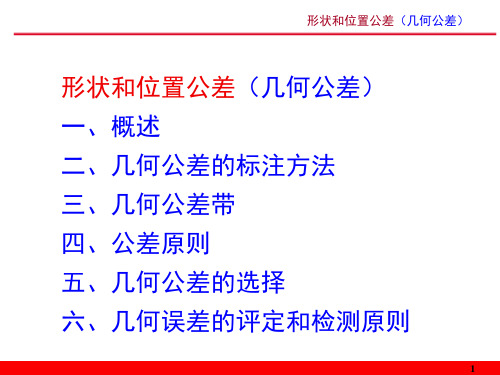

形状和位置公差(几何公差)

此后,我国又相继颁布了以下配套国家标准。 GB 4249 - 84 公差原则 GB 4380 - 84 确定圆度误差方法 二点、三点法 GB 7234 - 87 圆度测量术语、定义及参数 GB 7235 - 87 确定圆度误差方法 半径变化量测量 GB 8069 - 87 位置量规 GB 11336 - 89 直线度误差检测 GB 11337 - 89 平面度误差检测 GB 13319 - 91 位置度公差 所有这些标准的贯彻和实施,都对振兴我国的机械 工业、提高生产技术水平和生产过程的经济性发挥了 良好的促进作用。

18

形状和位置公差(几何公差)

2.几何要素分类

⑴ 按结构特征分为: 组成要素、导出要要素”;“轮廓要素” 改为“组成要素”;“测得要素”改为“提取要素” 等,

19

形状和位置公差(几何公差)

2.几何要素分类

⑵ 按存在状态分为: 实际要素、公称要素 实际要素:零件上实际存在的要素。 标准规定:测量时用提取要素(测得要素)代替 实际要素。 公称要素(理论要素):具有几何学意义的要素, 即几何的点、线、面,它们不存在任何误差。图 样上表示的要素均为公称要素。

形状和位置公差(几何公差)

近年来,为遵循与国际标准接轨的原则,我国又 制、修订了一些形位公差国家标准。即:

《GB/T 4249-1996 公差原则》等效采用《ISO 8015:1985》代替 《GB 4249-84》。

《GB/T 1184-1996 形状和位置公差 未注公差值》

等效采用 《ISO 2768:1989》代替 《GB 1184-80》。

27

形状和位置公差(几何公差)

几何公差的附加符号

28

形状和位置公差(几何公差)

35尺寸公差与配合的选用解析

用于需要拆卸, 装入时使用 压入机

用于很少拆 卸时

用于不拆卸时,一般不推荐 使用。对于特重型过盈配合 (后三种)需经试验才能应用

应选择的 基本偏差

p(P)、r(R)

s(S)、 t(T)

u(U)、v(V)、x(X)、 y(Y)、z(Z)

各种过渡配合基本偏差的比较与选择

盈、隙 情况

定心 要求

装配与 拆卸 情况

传递扭矩的 大小

装卸情况

பைடு நூலகம்

较小或小的过盈

中等与大的 过盈

很大与特大的过盈

加紧固件传递一 定的扭矩与轴向 力,属轻型过盈 不加紧固件 配合。不加紧固 可传递较小 件可用于准确定 的扭矩与轴 心仅传递小扭矩, 向力,属中

需轴向定位 型过盈配合 (过盈配合 时)

不加紧固件可传递大的扭矩

与轴向力、特大扭矩和动载荷, 属重型、特重型过盈配合

#类比法应考虑以下几点: • 1)公差等级的应用范围,见教材表3.6;配合尺寸公差等级的应用见教

材表3.7。 • 2) 工艺等价 • 3)各种加工方法能够达到的公差等级,见教材表3.8,可供选择时参考。 • 4)相配零件或部件精度要匹配。如与滚动轴承相配合的轴和孔的公差

等级与轴承的精度有关,如教材图3.16所示。再如与齿轮相配合的轴的 公差等级直接受齿轮的精度影响。 • 5)配合性质:过盈、过渡配合的公差等级不能太低,一般孔的标准公 差≤IT8,轴的标准公差≤IT7。间隙配合则不受此限制。但间隙小的配 合,公差等级应较高;而间隙大的配合,公差等级可以低些。例如,选 用H6/g5和H11/a11是可以的,而选用H11/g11和H6/a5则不合适。 • 6)在非基准制配合中,有的零件精度要求不高,可与相配合零件的公 差等级差2~3级,如图3.16中箱体孔与轴承端盖的配合。

第一、三章习题答案

一、填空题1.互换性有两类,分别是(完全)互换性和(不完全)互换性。

2.一般对厂际协作,应采用(完全)互换性,至于厂内生产的零部件的装配,可以采用(不完全)互换性。

3.国家标准规定(十进制等比 )数列为优先数系,并规定了(五个 )系列。

4.优先数系的公比为1.60的属于(R5 )系列,公比为1.12的属于(R20 )系列,公比为1.03的属于(R80)系列。

5.标准公差的数值取决于(孔和轴的标准公差等级)和(基本尺寸 )。

6.标准对孔和轴各设置了(28 )种基本偏差,对于轴a--h的基本偏差为(上偏差es ),与基准孔H 构成(间隙)配合。

7.对于间隙配合和过渡配合,高于或等于IT8的孔应与(高一)级的轴相配:低于IT8的孔应和(同)级的轴相配。

8.φ30+0.012-0.009mm 的孔与φ30 0 -0.013 mm 的轴配合,属于(基轴)制(过渡)配合。

9.标准对标准公差规定了(20)级,最高级为(IT01),最低级为(IT18)。

10.Φ45005.00+孔的基本偏差数值为( 0 )mm ,Φ50050.0112.0--轴的基本偏差数值为(-0.050)mm 。

11.基本尺寸为Ф45mm ,IT6为0.016mm,则Ф45js6的上偏差为 ( +0.008 )mm ,下偏差为(-0.008)mm 。

12.φ60js8的公差为0.046mm,其上偏差为(+0.023)mm, 下偏差为(-0.023)mm 。

13.φ30 +0.021 0mm 的孔与φ30-0.007-0.020mm 的轴配合,属于(基孔)制 ( 间隙 )配合。

14.φ50mm 的基孔制孔、轴配合,已知其最小间隙为+0.05mm ,则轴的上偏差是( -0.05 mm )。

15.选择配合制时,应优先选用(基孔制),原因是(可减小定尺寸孔用刀量具 )。

16.间隙配合的特点体现在公差带图上是(孔)公差带在(轴)公差带之上。

17.过盈配合的特点是孔公差带完全在轴公差带之( 下 )。

24常用尺寸公差与配合的选用全解

2.选择基轴制的情况

(1)直接使用有一定公差等级(IT8~

IT11)而不再进行机械加工的冷拔钢材(这种 钢材是按基准轴的公差带制造)制作轴。若需 要各种不同的配合时,可选择不同的孔公差带 位置来实现。这种情况主要应用在农业机械和 纺织机械中。

(2)加工尺寸小于1mm的精密轴比同级 孔要困难,因此在仪器制造、钟表生产、无线 电工程中,常使用经过光轧成形的钢丝直接做 轴,这时采用基轴制较经济。

→Tf = |Xmax- Xmin| = |Ymin- Ymax|= | Xmax - Ymax|

= Th+Ts →表 2-4 标准公差数值 →孔和轴的公差等级

为了孔、轴工艺等价。 轴的公差等级比孔的公差等级高一级。

孔6 7 轴5 6

8 下面举例说明。 7

例1 已知 D(d)=φ95,要求Xmax≤ +55μm,Xmin ≥ +10μm,确定孔、轴公差等级。

解: Tf= |Xmax- Xmin | = 45μm ≥ ITn+ IT(n-1)

根据Tf = 45μm ≥ Th+Ts和D(d)=φ95查表2-4 得: IT5=15μm, IT6=22μm IT7=35μm。

2-4

如果孔、轴都选6级,则Tf=44 < 45 (μm),虽然符合上述公式要求,但不符 合此时孔必须比轴低一级的标准要求(考虑

表2-6

(5)各种加工方法能够达到的公差等级

表2-7

3. 选用方法: 计算法 类比法 计算查表法

(1)类比法 根据具体情况,参照已被实践证明合理

的实例来选用。

利用类比法,应有一定的实践经验和 参考有关的资料。

例如 表2-6标准公差等级的应用范围,

表2-21 各种加工方法可能达到的标准公差等级。

公差选用原则全解

A

用于被测要素(yà o sù )和基 准要素(yà o sù )时

第十九页,共52页。

最大实体(shítǐ)要求的应用( 被测要素)

应用:适用于中心要素。主要用于只要求可装配性的零件, 能充分利用图样上给出的公差,提高零件的合格率。

边界:最大实体要求应用于被测要素,被测要素遵守最大实 体实效边界。即:体外作用尺寸不得超出(chāochū)最大实体 实效尺寸,其局部实际尺寸不得超出(chāochū)最大实体尺寸 和最小实体尺寸。

第八页,共52页。

最小实体(shítǐ)状态(尺寸、边界)

最小实体状态(LMC):实际要素(yào sù)在给定长度上具有最小实体时的状态 。

最小实体尺寸(LMS):实际要素(yào sù)在最小实体状态下的极限尺寸。

(轴:dL=dmin,孔:DL=Dmax) 边界:由设计给定的具有理想形状的极

包容要求

最大实体要求 最小实体要求

第二页,共52页。

基本概念、符号(fú hà o)

局部实际尺寸(Da、da):实际要素 (yào sù)的任意正截面上,两对应点间的 距离。

体外作用尺寸

最大(小)实体状态(MMC、LMC) 最大(小)实体尺寸(MMS、LMS) 边界、最大(小)实体边界

最大实体实效状态(MMVC、LMVC) 最大实体实效边界

Ø

12

0 -0.

05

ø 0.04 M A

Ø 25 -0.05

第二十二页,共52页。

包容要求(yāoqiú)与最大 实体要求(yāoqiú)

公差原则含义

标注 主要用途

包容要求

最大实体要求

轴

dfe ≤dM=dmax

da ≥dL=dmin

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最大实体要求应用举例(一)

如图所示,该轴应满足下列要求: 实际尺寸在Ø19.7mm~Ø20mm之内; 实际轮廓不超出最大实体实效边界,即其体外作用尺寸不大于最 大实体实效尺寸dMV=dM+t=20+0.1=20.1mm 当该轴处于最小实体状态时,其轴线直线度误差允许达到最大值, 即等于图样给出的直线度公差值(Ø0.1mm)与轴的尺寸公差 直线度/mm (0.3mm)之和Ø 0.4mm。 Ø0.1 M

Φ0.01 G

90°

关联体外作用尺寸

最大实体状态(尺寸、边界)

最大实体状态(MMC):实际要素在 给定长度上具有最大实体时的状态。 最大实体尺寸(MMS):实际要素在 最大实体状态下的极限尺寸。 (轴:dM=dmax,孔:DM=Dmin) 边界:由设计给定的具有理想形状的 极限包容面。轴:BSs,孔:BSh 最大实体边界:尺寸为最大实体尺寸 的边界。

最大实体实效状态(尺寸、边界)

MMVC :图样上给定的被测要素处于最大实体状态,其 对应的中心要素形位误差等于形位公差所形成的综合极限 状态。

MMVS:最大实体实效状态下的体外作用尺寸。

轴:dMV, 孔:DMV MMVS=MMS±t形· 位 其中:对外表面(轴)取“+”;对内表面(孔)取“-”

A4

关联要素的体外作用尺寸

孔:指结合面全长上,与实际孔内接的 最大的理想轴的尺寸。而该理想轴必须 与基准要素保持图样上给定的功能关系。 轴:指结合面全长上,与实际轴外接的 最小的理想孔的尺寸。而该理想孔必须 与基准要素保持图样上给定的功能关系。

图例

-0.013 -0.028

G基准平面

G dfe

最大实体要求标注

Φ0.1 M Φ0.015 M AM

用于被测要素时

A

用于被测要素和基准要素时

最大实体要求的应用(被测要素)

应用:适用于中心要素。主要用于只要求可装配性的 零件,能充分利用图样上给出的公差,提高零件的合 格率。 边界:最大实体要求应用于被测要素,被测要素遵守 最大实体实效边界。即:体外作用尺寸不得超出最大 实体实效尺寸,其局部实际尺寸不得超出最大实体尺 寸和最小实体尺寸。 最大实体实效尺寸:MMVS=MMS±t t—被测要素的形位公差,“+”号用于轴,“-”号用于 孔。

定义:控制被测要素的实际轮廓处于其最大实 体实效边界之内的一种公差要求。当其实际尺 寸偏离最大实体尺寸时,允许其形位误差值超 出其给出的公差值,即形位误差值能得到补偿。 标注:应用于被测要素时,在被测要素形位公 差框格中的公差值后标注符号“ M ”;应用于 基准要素时,应在形位公差框格内的基准字母 代号后标注符号“ M ”。

Da

体外

体内

da

体内

单一要素的体外作用尺寸

在被测要素的给定长度 上,与实际内表面(孔) 体外相接的最大理想面, 或与实际外表面(轴) 体外相接的最小理想面 的直径或宽度,称为体 外作用尺寸,即通常所 称作用尺寸。 孔:Dfe,轴:dfe

图例

— Ø0.012 -0.025

A2

A3

φ50

局部实际尺寸和单一要素的体外作用尺寸

0.4 0.3 0.1 -0.3 -0.2 Ø19.7 Da/mm

ø20(dM) Ø 20.1(dMV)

最大实体要求应用实例(二)

如图所示,被测轴应满足下列要求:

实际尺寸在ø 11.95mm~ø 12mm之内; 实际轮廓不得超出关联最大实体实效边界,即关联体外作用尺寸不 大于关联最大实体实效尺寸dMV=dM+t=12+0.04=12.04mm 当被测轴处在最小实体状态时,其轴线对A基准轴线的同轴度误差允 许达到最大值,即等于图样给出的同轴度公差( ø0.04 )与轴的尺 寸公差(0.05)之和( ø0.09 )。

包容要求

定义:实际要素应遵守最大实体边界,其 局部实际尺寸不得超过最小实体尺寸。 标注:在单一要素尺寸极限偏差或公差带 代号之后加注符号“○ ”, 应用:适用于单一要素。主要用于需要严 格保证配合性质的场合。 边界:最大实体边界。 测量:可采用光滑极限量规(专用量具)。

包容要求标注

φ30h7 E

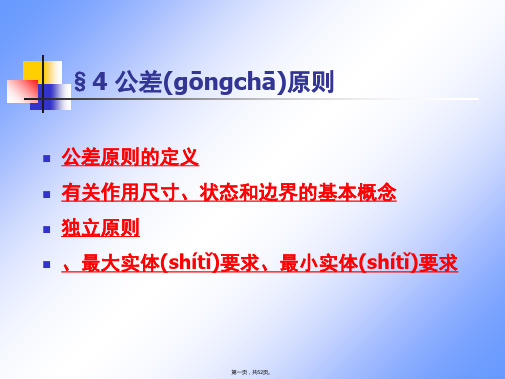

§4 公差原则

公差原则的定义 有关作用尺寸、状态和边界的基本概念

独立原则

包容要求、最大实体要求、最小实体要求

公差原则的定义

定义:处理尺寸公差和形位公差关系的 规定。 公差原则 分类:

独立原则 相关原则

包容要求

最大实体要求

最小实体要求

基本概念、符号

局部实际尺寸(Da、da):实际要素的 任意正截面上,两对应点间的距离。 体外作用尺寸 最大(小)实体状态(MMC、LMC) 最大(小)实体尺寸(MMS、LMS) 边界、最大(小)实体边界 最大实体实效状态(MMVC、LMVC) 最大实体实效边界 最大实效尺寸(MMVS、LMVS)

最小实体状态(尺寸、边界)

最小实体状态(LMC):实际要素在 给定长度上具有最小实体时的状态。 最小实体尺寸(LMS):实际要素在 最小实体状态下的极限尺寸。 (轴:dL=dmin,孔:DL=Dmax) 边界:由设计给定的具有理想形状的 极限包容面。 最小实体边界:尺寸为最小实体尺寸 的边界。

φ30

包容要求应用举例

如图所示,圆柱表面遵守包容要求。 圆柱表面必须在最大实体边界内。该边界的尺 寸为最大实体尺寸ø 20mm, 其局部实际尺寸在ø19.97mm~ø 20mm内。

直线度/mm 0.03 0.02 -0.03 Ø19.97 -0.02 ø20(dM) 0 Da/mm

E

最大实体要求

最大实体实效边界:尺寸为最大实体实效尺寸的边界。

最大实体实效尺寸(单一要素)

最大实体实效尺寸(关联要素)

独立原则

定义:图样上给定 的每一个尺寸和形 状、位置要求均是 独立的,应分别满 足要求。 标注:不需加注任 何符号。

φ30

标注

Φ0.015

独立原则的应用

应用:适用于尺寸精度与形位精度精度 要求相差较大,需分别满足要求,或两 者无联系,保证运动精度、密封性,未 注公差等场合。 测量:应用独立原则时,形位误差的数 值一般用通用量具测量。