公差的基本原则

公差原则的名词术语及公差原则

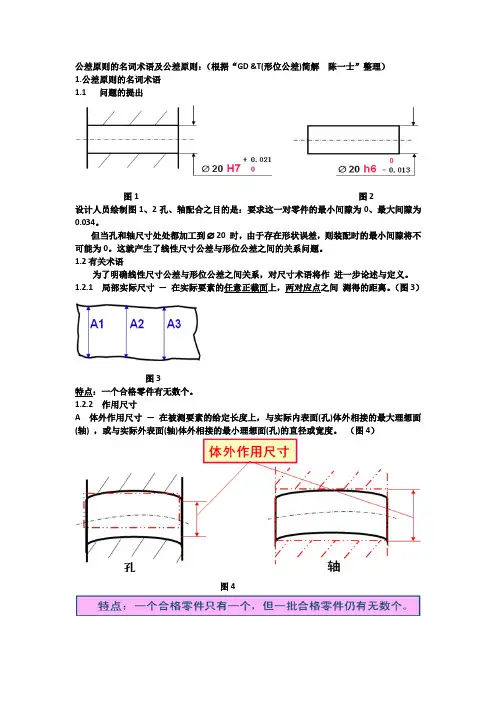

公差原则的名词术语及公差原则:(根据“GD &T(形位公差)简解陈一士”整理)1.公差原则的名词术语1.1 问题的提出图1 图2设计人员绘制图1、2孔、轴配合之目的是:要求这一对零件的最小间隙为0、最大间隙为0.034。

但当孔和轴尺寸处处都加工到 20 时,由于存在形状误差,则装配时的最小间隙将不可能为0。

这就产生了线性尺寸公差与形位公差之间的关系问题。

1.2有关术语为了明确线性尺寸公差与形位公差之间关系,对尺寸术语将作进一步论述与定义。

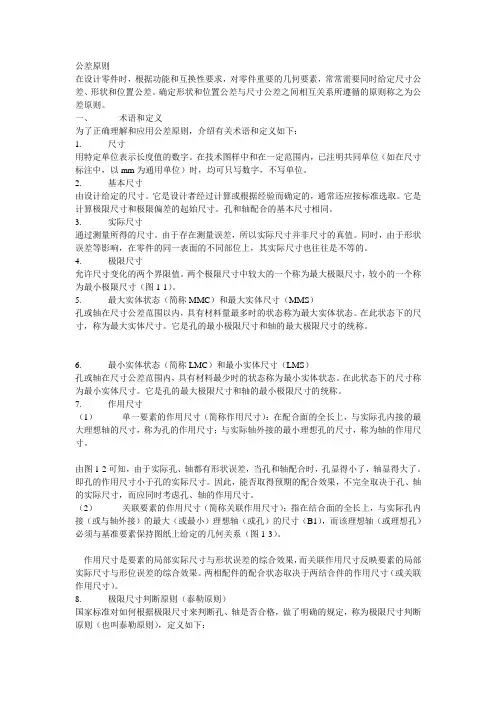

1.2.1 局部实际尺寸—在实际要素的任意正截面上,两对应点之间测得的距离。

(图3)图3特点:一个合格零件有无数个。

1.2.2 作用尺寸A 体外作用尺寸—在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面(轴) ,或与实际外表面(轴)体外相接的最小理想面(孔)的直径或宽度。

(图4)图4B 体内作用尺寸—在被测要素的给定长度上,与实际内表面(孔) 体内相接的最小理想面(轴) ,或与实际外表面(轴)体内相接的最大理想面(孔)的直径或宽度。

(图5)图51.2.3 最大实体状态(MMC)和最大实体尺寸(MMS)A 最大实体状态(MMC) —实际要素在给定长度上处处位于尺寸极限之内,并具有实体最大(即材料最多)时的状态。

B 最大实体尺寸(MMS) —实际要素在最大实体状态下的极限尺寸。

内表面(孔) D MM = 最小极限尺寸D min;外表面(轴) d MM = 最大极限尺寸d max。

1.2.4 最小实体状态(LMC)和最小实体尺寸(LMS)A 最小实体状态(LMC) —实际要素在给定长度上处处位于尺寸极限之内,并具有实体最小(即材料最少)时的状态。

B 最小实体尺寸(LMS) —实际要素在最小实体状态下的极限尺寸。

内表面(孔) D LM = 最大极限尺寸D max;外表面(轴) d LM = 最小极限尺寸d min。

1.2.5 最大实体实效状态(MMVC)和最大实体实效尺寸(MMVS)A 最大实体实效状态(MMVC) —在给定长度上,实际要素处于最大实体状态(MMC) ,且其中心要素的形状或位置误差等于给出公差值时的综合极限状态。

公差原则

公差原则在设计零件时,根据功能和互换性要求,对零件重要的几何要素,常常需要同时给定尺寸公差、形状和位置公差。

确定形状和位置公差与尺寸公差之间相互关系所遵循的原则称之为公差原则。

一、术语和定义为了正确理解和应用公差原则,介绍有关术语和定义如下:1. 尺寸用特定单位表示长度值的数字。

在技术图样中和在一定范围内,已注明共同单位(如在尺寸标注中,以mm为通用单位)时,均可只写数字,不写单位。

2. 基本尺寸由设计给定的尺寸。

它是设计者经过计算或根据经验而确定的,通常还应按标准选取。

它是计算极限尺寸和极限偏差的起始尺寸。

孔和轴配合的基本尺寸相同。

3. 实际尺寸通过测量所得的尺寸。

由于存在测量误差,所以实际尺寸并非尺寸的真值。

同时,由于形状误差等影响,在零件的同一表面的不同部位上,其实际尺寸也往往是不等的。

4. 极限尺寸允许尺寸变化的两个界限值。

两个极限尺寸中较大的一个称为最大极限尺寸,较小的一个称为最小极限尺寸(图1-1)。

5. 最大实体状态(简称MMC)和最大实体尺寸(MMS)孔或轴在尺寸公差范围以内,具有材料量最多时的状态称为最大实体状态。

在此状态下的尺寸,称为最大实体尺寸。

它是孔的最小极限尺寸和轴的最大极限尺寸的统称。

6. 最小实体状态(简称LMC)和最小实体尺寸(LMS)孔或轴在尺寸公差范围内,具有材料最少时的状态称为最小实体状态。

在此状态下的尺寸称为最小实体尺寸。

它是孔的最大极限尺寸和轴的最小极限尺寸的统称。

7. 作用尺寸(1)单一要素的作用尺寸(简称作用尺寸):在配合面的全长上,与实际孔内接的最大理想轴的尺寸,称为孔的作用尺寸;与实际轴外接的最小理想孔的尺寸,称为轴的作用尺寸。

由图1-2可知,由于实际孔、轴都有形状误差,当孔和轴配合时,孔显得小了,轴显得大了。

即孔的作用尺寸小于孔的实际尺寸。

因此,能否取得预期的配合效果,不完全取决于孔、轴的实际尺寸,而应同时考虑孔、轴的作用尺寸。

(2)关联要素的作用尺寸(简称关联作用尺寸);指在结合面的全长上,与实际孔内接(或与轴外接)的最大(或最小)理想轴(或孔)的尺寸(B1),而该理想轴(或理想孔)必须与基准要素保持图纸上给定的几何关系(图1-3)。

公差原则与相关要求

公差原则 与

相关要求

2009.07

公差原则与相关要求

2

公差原则与相关要求

GB/T 4249-2009《公差原则》

2009-03-16发布 209-11-01起实施 修改采用 ISO 8015:1985

《机械制图—基本公差原则》 代替GB/T 4249 - 1996 (GB 4249-1984)

GB/T 16671-2009《产品几何技术 规范 (GPS) 几何公差 最大实体 要求、最小实体要求和可逆要求》

• 最大实体实效尺寸(MMVS)——尺寸要素的最 大实体尺寸(MMS)与其导出要素的几何公差(形 状、方向或位置公差)共同作用产生的尺寸。

MMVS=MMS± t • 最大实体实效状态(MMVC)——拟合要素的尺

寸为其最大实体实效尺寸(MMVS)时的状态。

• 最大实体实效边界(MMVB)——最大实体实效状态的理 想形状(方向和·/或位置)的极限包容面。

对于给出方向或位置公差的导出要素,其相 应尺寸要素的体外拟合要素还应具有确定 的方向或位置,可称为关联体外拟合要素。

公差原则与相关要求

16

拟合要素和拟合尺寸

体内拟合要素——在给定长度上,与实际 (提取)外尺寸要素(轴)体内相接的最 大理想面,或与实际(提取)内尺寸要素 (孔)体内相接的最小理想面。

遵守独立原则的精度要求,不需要在图样上 特别注明。如果对尺寸与形状精度、尺寸与方 向精度、尺寸与位置精度之间的相互关系有特 定要求,则应在图样上标明。

(独立原则是尺寸公差与几何公差相互关系 应遵循的基本原则。GB/T 4249-1996)

公差原则与相关要求

5

独立原则示例

公差原则与相关要求

6

独立原则示例

公差原则(新)-

单一要素 关联要素

(2) 最小实体实效状态(LMVC)和最小实体实效尺寸(LMVS)

• 最小实体实效状态(LMVC): 图样上给定的被测要素的最小实体尺寸

(MMS)和该要素轴线、中心平面的定向或定位形位公差所形成的综 合极限状态。

• 最小实体实效尺寸(DLV,dLV): 最小实体实效状态下的体外作用尺寸

Dm inDaDm a x DfeDm int形位

3.最大实体要求的应用

最大实体要求只能用于被测中心要素或基准中心要素, 主要用来保证零 件的可装配性。

3.最小实体要求

(1)最小实体要求的含义和图样标注 最小实体要求是指被测要素的实际轮廓应遵守最小实体实效边界, 当其实际尺寸

偏离其最小实体尺寸时, 允许其形位误差值超出图样上(在最小实体状态下)的给 定值的一种公差要求。

(3)包容要求的应用

仅用于单一尺寸要素, 主要用于保证单一要素间的配合性质。

主要用于需要严格保证配合性质的场合。如回转轴的轴径和滑动轴 承、滑动套筒、 滑块和滑块槽等。

二、 相关要求

2.最大实体要求 (MMR) 最大实体要求的含义和图样标注

最大实体要求是指被测要素的实际轮廓应遵守其最大 实体实效边界, 且当其实际尺寸偏离其最大实体尺寸时 , 允许其形位误差值超出图样上(在最大实体状态下) 给定的形位公差值的一种要求。

图3-70

图3-71

最大实体要求应用于基准要素

• 最大实体要求应用于基准要素时的图样标注

图3-72

• 基准要素本身采用最大实体要求时的图样标注

图3-73

(2) 采用最大实体要求要素的合格条件

外表面 LMdSaMMS或 dfeMMS

dm indadm ax dfedm axt形位

公差标注方法

公差标注方法公差标注是机械制造中非常重要的一环,它能够准确地描述零件的尺寸和形位公差,为零件的加工、装配和使用提供了重要的依据。

在实际工程中,正确的公差标注方法能够有效地提高零件的加工精度和装配质量,因此,掌握正确的公差标注方法对于机械工程师来说至关重要。

一、公差标注的基本原则。

在进行公差标注时,我们需要遵循一些基本原则,以确保标注的准确性和可读性。

首先,我们需要根据零件的功能和加工要求,选择合适的公差标注方式,包括尺寸公差、形位公差和表面质量要求等。

其次,公差标注需要清晰、简洁,避免出现重复、繁琐的标注,以免造成混淆。

最后,公差标注需要与工程图纸上的尺寸标注相协调,确保标注的一致性和完整性。

二、尺寸公差标注方法。

尺寸公差是描述零件尺寸偏差的一种方式,它通常用上下限公差或基本偏差加上公差等级来表示。

在进行尺寸公差标注时,我们需要遵循以下几点原则,首先,尺寸公差标注需要清晰明了,标注位置应当与尺寸标注相对应,便于工人和检验人员理解和操作。

其次,尺寸公差标注需要考虑零件的功能和加工要求,合理选择公差等级和公差范围。

最后,尺寸公差标注需要与形位公差标注相协调,确保标注的一致性和完整性。

三、形位公差标注方法。

形位公差是描述零件形状、位置和方向偏差的一种方式,它通常用公差带、公差值和公差尺寸来表示。

在进行形位公差标注时,我们需要遵循以下几点原则,首先,形位公差标注需要清晰明了,标注位置应当与相关特征标注相对应,便于工人和检验人员理解和操作。

其次,形位公差标注需要考虑零件的功能和装配要求,合理选择公差带和公差范围。

最后,形位公差标注需要与尺寸公差标注相协调,确保标注的一致性和完整性。

四、表面质量要求标注方法。

表面质量要求是描述零件表面光洁度、平整度和粗糙度等要求的一种方式,它通常用符号、数值和图形来表示。

在进行表面质量要求标注时,我们需要遵循以下几点原则,首先,表面质量要求标注需要清晰明了,标注位置应当与相关表面特征标注相对应,便于工人和检验人员理解和操作。

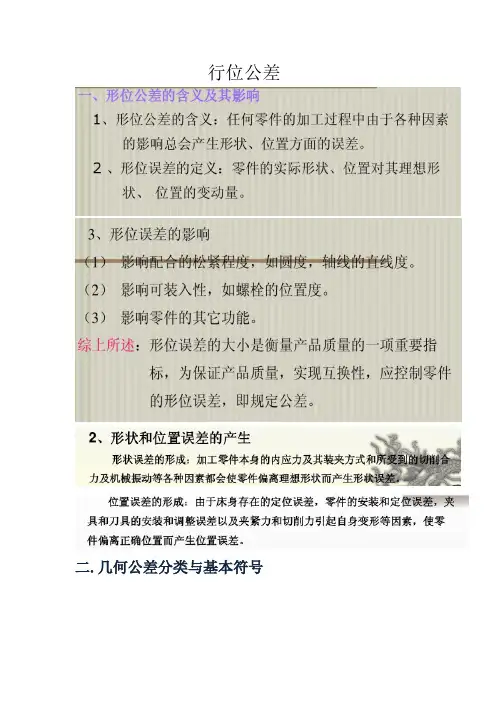

详解行位公差以及四大原则

行位公差二.几何公差分类与基本符号1.直线度在给定平面内公差带是距离为公差值t的两平行直线之间的区域。

2.平面度平面度公差带是距离为公差值t的两平行平面之间的区域。

3.圆度圆度的公差带是指在同一正截面上,半径差为公差值t的两同心圆之间的区域。

4.圆柱度圆柱度的公差带是指半径差为公差值t得两同轴圆柱面之间的区域5.平行度在任意方向上的公差带是直径为公差值t,且平行于基准轴线的圆柱面内的区域。

6.垂直度当给定一个方向时,公差带是距离为公差值t ,且垂直于基准面(或直线,轴线)的两平行平面(或直线)之间的区域。

7.同轴度同轴度的公差带是直径为公差值t,且与基准轴线同轴(重合)的圆柱面内的区域。

8.对称度对称度的公差带是距离为公差值t,且相对基准中心平面(或中心,轴线)对称配置的两平行平面(或垂直平面)之间的区域。

9.位置度位置度的公差是限制被测要素的实际位置对其理想位置偏离的程度。

三.公差原则可分为:独立原则,包容原则(E),最大实体原则(M),可逆原则(R)1.独立原则图样上标出的尺寸公差和行位公差各自独立相互无关,测量时分别满足各自的公差要求。

1)、图样上给定的尺寸公差、形状公差和位置公差均是独立的,没有关联,检测时分别满足各自要求即可。

2)、独立原则没有符号,图纸如果未标其他原则要求,则默认为独立原则。

3)、举例:不管实际尺寸为多少,直线度均一样。

2.包容原则(E)以最大实体尺寸作为边界值,当被测要素上各点的实际尺寸已经达到此边界时,则此要素不得再有任何行位误差,而只有当实际尺寸偏离最大实体尺寸时,其偏离值允许补偿给行位误差。

包容原则主要用于配合性质要求严格的配合表面(轴承,检具等)1)、使用包容要求时,尺寸公差具有双重职能,即控制尺寸公差也控制形状公差。

2)、实例讲解:A、包容要求即实际外形应遵守其最大实体边界,其局部尺寸不得超出最小实体尺寸的要求。

B、圆柱表面必须受其最大实体边界的控制,最大实体边界为¢150+0=¢150,其局部实际尺寸不得小于其最小实体尺寸即¢150-0.04 = 149. 96完工尺寸外径Ø150时,形位公差为0完工尺寸外径Ø149.99时,行位公差0.01。

公差原则以及合理的公差!

公差原则以及合理的公差!

公差原理是检验品质控制中重要的属性,它去界定了特定参数变量范

围内允许变量分布的范围。

它定义了容许误差的范围,以便在控制过

程中确保质量。

公差原则被大多数标准文本当中许多国家和企业制定的质量要求所采用,并且基本上在各个工业部门中使用。

即便如此,每个部门对公差

的界定也是不同的。

公差分类可以根据质量、用途和分析时期来确定,因为一些属性是仅

在生产阶段进行检查,而另一些要求在服务或使用期间也需要被检测。

总的来说,公差可以分为四种,分别为尺寸公差、形状公差、位置公

差和组合公差。

尺寸公差是指在已知尺寸范围之内接受被测产品的尺寸;形状公差是指在指定形状的情况下允许的最大偏离值;位置公差

是指在有限的空间范围内被测产品的位置;而组合误差是指描绘形状

和尺寸时必须考虑其他特征。

此外,另一个重要因素就是误差大小。

合理的公差可以分为让步公差

和松弛公差,它们受检测能力和过程影响而不同。

在所有情况下,应

尽可能保证公差分配,并确保公差满足国家或企业规定的质量要求。

总之,公差原则在检查品质控制过程中扮演的角色是至关重要的,它

定义了容许误差的范围,以便确保控制过程中的品质。

同时,应根据

检查能力与过程选择合理的公差,以期符合国家和企业对质量的要求。

三种公差原则 -回复

三种公差原则-回复三种公差原则是工程建设和制造业中的关键概念,用于确保产品和结构的质量和精度达到特定的要求。

公差是指允许产品或结构尺寸、形状等特性的变化范围。

下面将一步一步回答中括号内的主题,详细介绍三种公差原则。

一、什么是公差?公差是在工程或制造过程中,为了满足产品和结构的设计要求而允许的尺寸、形状等特性的变化范围。

公差的存在可以弥补制造误差和材料特性的不确定性,使产品和结构的尺寸能够在设计要求的允许范围内进行波动。

二、为什么需要公差?工程建设和制造过程中,难免会出现制造误差或材料特性的不确定性。

如果没有公差的存在,任何微小的误差或波动都会导致产品或结构无法满足设计要求。

而公差的引入能够确保产品和结构在实际加工过程中能够实现设计要求,达到预期的质量和精度。

三、公差的种类公差可以根据其作用和适用范围分为三种类型:基本偏差、限制偏差和配合偏差。

1. 基本偏差基本偏差是一组与公差带上、下限无关的数值。

它是设计者根据产品或结构的功能和使用要求而决定的,通常由制造精度、材料特性和使用环境等因素决定。

基本偏差是用来定义尺寸偏差的起点,在制造或测量过程中,通过将基本偏差与公差带上、下限相加或相减,可以得到具体的尺寸公差。

2. 限制偏差限制偏差是指与产品或结构的功能和装配要求密切相关的公差。

它是根据产品或结构的使用要求和装配要求而决定的。

限制偏差规定了可接受的最大偏差值或范围,确保在装配和使用过程中,产品和结构的性能和功能不受影响。

3. 配合偏差配合偏差是指两个或多个相互连接的零件之间所允许的尺寸差异。

它是为了实现特定的配合要求而设定的。

配合偏差规定了两个或多个部件之间的尺寸工差,确保装配过程中的相互配合和运动要求得到满足。

四、公差原则的应用公差原则在工程建设和制造过程中的应用非常重要,能够保证产品和结构的质量和精度。

1. 公差原则的一致性公差原则要求在整个制造过程中,从零件设计、加工到装配,各个环节的公差都要一致和相互协调。

公差原则

2019/10/30

37

2019/10/30

CRZ-066

38

• 图a)中轴的尺寸为φ30-0.013加注 E表示采用包容要 求。

• 实际轴的单一体外作用尺寸应小于或等于最大实体 尺寸dM(即轴的最大极限尺寸)φ30mm,局部尺寸 da应大于或等于其最小实体尺寸dL(即轴的最小极 限尺寸)φ 29.987mm。

2019/10/30

15

2.3 最大实体状态(MMC)和最大实体尺寸(MMS)

• 实际尺寸要素在给定长度上处处位于尺寸极限之内, 并具有实体最大(即村料最多)时的状态,称为最 大实体状态(MMC)。实际尺寸要素在最大实体 状态下的极限尺寸,称为最大实体尺寸(MMS)。 对于外表面(轴)它是其最大极限尺寸;对于内表 面(孔)它是其最小极限尺寸。

2019/10/30

9

2019/10/30

CRZ-058

10

2019/10/30

CRZ-059

11

• 确定单一要素的体外作用尺寸的理想面没有 方向和位置要求,而确定关联要素的体外作 用尺寸的理想面具有确定的方向或位置。

• 如果在同一基准体系条件下,任何一个实际 要素的定位、定向、单一体外作用尺寸和任 一局部尺寸之间的关系如图60所示。显然:

2019/10/30

4

2.术语定义

2.1局部尺寸(局部直径)

1) 提取圆柱面的局部直径

要素上两对应点之间的距离。 其中:两对应点之 间的连线通过拟合圆的圆心;横截面垂直于由 提取表面得到的拟合圆柱面的轴线。(缺省规定 见GB/T 18780.2-1999)

2) 两平行提取表面的局部尺寸

两平行对应提取表面上两对应点之间的距离。其 中:

公差原则

16

独立原则可以应用于各种功能要求,但 公差值是固定不变的。对于功能上允许 形位公差与尺寸公差相关的要素,采用 独立原则就不经济。这种要素的尺寸公 差与形位公差的关系可以根据具体情况 采用不同的相关要求。

17

三、包容要求

1、包容要求的含义和图样上的标注方法

定义:指设计时应用边界尺寸为最大实体尺寸的边界 (称为最大实体边界MMB),来控制单一要素的实际尺 寸和形状误差的综合结果,要求该要素的实际轮廓不得 超出这边界(即体外作用尺寸应不超出最大实体尺寸), 并且实际尺寸不得超出最小实体尺寸。 当采用包容要求时,应在图样上被测要素(轴或孔)的尺 寸极限偏差或公差带代号后加注“ ”符号,此时该孔或 轴 应满足下列要求,即: 轴:dfe≤dmax且da≥dmin 孔:Dfe≥Dmin且Da ≤Dmax 式中:dfe、 Dfe ---轴、孔的体外作用尺寸 da 、 Da -----轴、孔的实际尺寸 18

( )轴处于最小实体状态

( )动态公差图

22

包容要求又一例:

直线度/mm

19.97(dL)

标注

0.03 0.02

0.03

0.01

20(dM)

19.97(dL) 20(dM)

0

实际尺寸/mm

最大实体边界

直线度误差的动 态变动范围

23

3、包容要求的主要应用范围:

适用于单一要素

包容要求常用于保证孔、轴的配合性质,特别是配合 公差较小的精密配合要求,用最大实体边界保证所需要 的最小间隙或最大过盈。 采用包容要求时,基孔制配合中轴的上偏差数值即为 最小间隙或最大过盈;基轴制配合中孔的下偏差数值即 为最小间隙或最大进盈。 注意:按包容要求给出单一要素孔、轴的尺寸公差后 若对该孔、轴的形状精度有更高的要求,还可以进一步 给出形状公差值,这形状公差值必须小于给出的尺寸公 差值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公差原则就是处理尺寸公差与形位公差之间关系的原则。

GB T42491996GB T166711996规定了形位

一、术语及其意义

局部实际尺寸(D

,d)

a

指在实际要素的任意正截面上,两对应点之间测得的距离。

一、术语及其意义

作用尺寸

体外作用尺寸指在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表

一、术语及其意义

作用尺寸

体外作用尺寸指在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表

一、术语及其意义

作用尺寸

体内作用尺寸指在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表

一、术语及其意义

作用尺寸

体内作用尺寸指在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表

一、术语及其意义

作用尺寸

作用尺寸不仅与实际要素的局部实际尺寸有关,还与其形位误差有关。

因此,作用尺寸是实际尺寸和形位

一、术语及其意义

状态

最大实体状态(MMC) 实际要素在给定长度上处处位于极限尺寸之内,并具材料量称为

一、术语及其意义

实体尺寸

最大实体尺寸(MMS) 实际要素在最大实体状态下

一、术语及其意义

效状态

最大实体实效状态MMVC) 在给定长度上,实际要素处于最大实体状态其误

一、术语及其意义

尺寸

最大实体实效尺寸(MMVS) 最大实体实效状态下的体外作用尺寸,称为最大实体实

一、术语及其意义

尺寸

区别:

实效尺寸是实体尺寸和形位公差的综合尺寸。

对一批

零件而言是定值。

作用尺寸是实际尺寸和形位误差的综合尺寸,对一批

零件而言是变化值。

联系:

实效尺寸是作用尺寸的极限值。

一、术语及其意义

尺寸举例

一、术语及其意义

举例

一、术语及其意义

尺寸举例

一、术语及其意义

尺寸举例

一、术语及其意义

和边界尺寸

边界由设计有理想形状的极限包容面。

一、术语及其意义

和边界尺寸

最大实体边界(MMB)有理想形状且边界尺寸为最大实体尺寸的包容面。

一、术语及其意义

和边界尺寸

最大实体实效边界MMVB)具有理想形状且边界尺寸为最大实体实效尺寸的包容面。

二、独立原则(IP)

独立原则是指图样上给定的形位公差与尺寸公差相互独立无关,分别满足要求的原则。

实际要素的尺寸,与形位公差无

二、独立原则(IP)

主要用于以下两种情况

除配合要求外,还有极高的形位度要求,以保证零与定位

三、相关要求

相关要求是指图样上给定的尺寸公差和形位公差相互有关的公差要求。

包容要求

最大实体要求

最小实体要求

可逆要求

三、相关要求

包容要求(ER)

包容要求是指被测实际要素要处处位于具有理想形状的包容面内的一种公差原则。

E

三、相关要求

1.包容要求(ER)

采用包容要求的合格条件为:体外作用尺寸不得超过最大实体尺寸,局部实际尺寸不得最小实体尺

三、相关要求包容要求(ER)

三、相关要求

包容要求(ER)

采用包容要求主要是为保证配性质,特别是配合公差较精合。

三、相关要求

最大实体要求(MMR)

最大实体要求适用于中心要素,是控制被测要素的实际轮廓处最大实体实效边界内的一公差原则。

M

三、相关要求

2.最大实体要求(MMR)

最大实体要求应用于被测要素

当轴的实际尺寸偏离最大实体状

态时,其轴线允许的直线度误差

可相应地增大。

当该轴处于最大

实体状态时,其轴线的直线度公

差为φ0.02mm。

三、相关要求最大实体要求(MMR)

最大实体要求应用被测要素合格条件

三、相关要求

最大实体要求(MMR)

零形位公差

零形位公差是关联被测要素采用最大实体要求的特

例,此时形位公差值在框格中为零,符号表示如下

三、相关要求

最大实体要求(MMR)

最大实体要求是从装互换性础上建立起来的,主要应用在要求互于零件

三、相关要求最小实体要求(LMR)

三、相关要求可逆要求(RR)。