船舶柴油机曲柄连杆机构的运动仿真及动力分析

曲柄连杆机构运动及动力特性分析

角位 移β

角速 度 β&

角加 速度

β&&

表 1 连杆运动规律

精确公式

计算公式 β = arcsin(λ sin α )

近似公式 最大值 精确公式

β = λ sin α (1 + 1 λ 2 sin 2 α ) 6

机械 2006 年第1 期 总第33 卷

设计与研究

·11·

把式(2)代入式(1),并利用三角函数的倍角

活塞速度个出现一个极值 v 。 e

公式予以化简,最后可得

记活塞速度达到极值时曲轴转角为 α ,则有 ve

x = r(a + a cosα + a cos 2α

0

1

2

+a 4

cos

4α

+

a 6

cos

6α

+

LL

a 0

=1+

1 4

λ

+

3 64

λ3

+ LL

a 1

=

−1

(3)

dv dα

α =αve

= cosαve

+ λ(2 cos2 αve

−1) = 0

由此式可得

α ve

=

ar cos[ 1 4λ

(

1+ 8λ 2 −1)]

(8) (9)

其中: a 2

=

−

1λ 4

− 1 λ3 16

−

15 λ 5 512

1 运动及动力特性分析

1.1 活塞的运动分析

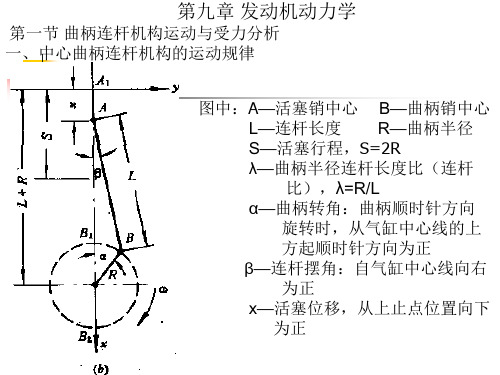

第九章-曲柄连杆机构动力学分析

Pj m j a m j R 2 cos m j R 2 cos2 PjI PjII

(2)、旋转惯性力Fr=mrRω2 2、沿气缸中心线的总作用力F 总作用力F是缸内气体作用力Fg与往复惯性力的代数和 F=Fg+Fj 气体作用力 D 2 Fg p g - p? g 4

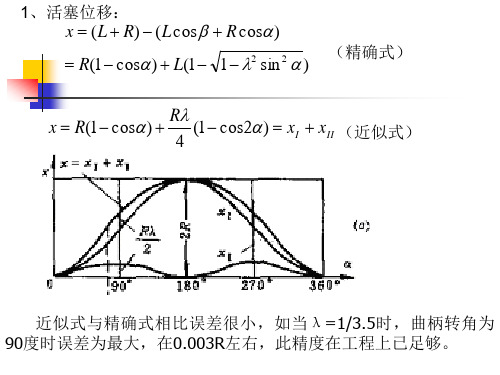

1、活塞位移x:

x ( L R) ( L cos R cos )

2 2

R(1 cos ) L(1 1 sin )

(精确式)

R x R(1 cos ) (1 cos 2 ) x I x II (近似式) 4

近似式与精确式相比误差很小,如当λ =1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

பைடு நூலகம்

(精确式)

1 2 L sin 1 1 3 cos2 (近似式) 2

2

在α =90º 或270º 时达到极值:

Le

2 (1 2 )1 / 2

(精确式)

1 (近似式) 2 摆动角速度和角加速度精确式中分母均近似等于 1 ,因此两者均 随α 近似按简谐规律变化。

L L 1 m j m p m 1 m p m l L 作旋转运动的不平衡质量mr,包括曲柄换算质量mk和连杆换算

L1 mr mk m 2 mk1 2mk 2 mL R L

到大头中心的质量m2,集中作用于曲柄销中心,即

三、曲柄连杆机构作用力和力矩 1、惯性力 、 (1)旋转惯性力 (1)、 往复惯性力

2、活塞速度:

sin( ) v R cos

发动机曲柄连杆机构运动及动力特性分析与仿真

第 一种情 况 : 当

时,活 塞加速 度在 曲

4

轴转 动 一 圈的范 围 内有两 个 极值 : 在 , 0 处 , = 。 即上 止 点处 , 塞加速 度 极大 值为 : 活

作 者简 介 :李鹏 (9 6 )男 ,在 读硕 士 ,主要 研 究方 向 为内燃 机动 态 设计 。 18 -

( 5 )

结 合() 分析 :速度 1对 曲轴 转角 作一 次 4式 ,

Va≈+ c /+ 2,其所在位置 ( 表 示 , x Ro 1 2 x v) m

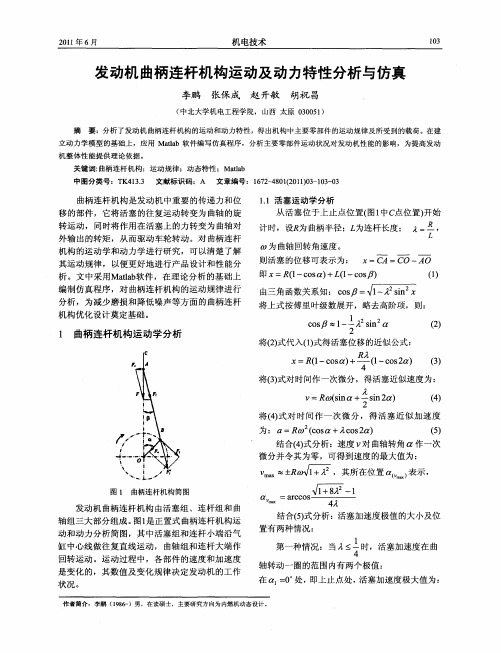

图 1 曲柄 连 杆 机 构 简 图

、 .

x = a ccos— r

/+—2 — 8 —1 1 2

—

发 动机 曲柄连 杆 机 构 由活塞 组 、连 杆 组和 曲 轴 组三 大 部分 组成 。 1 图 是正 置式 曲柄 连杆 机构 运

机 电技术

21 年 6 01 月

a =R o(+2 c 1 )

Байду номын сангаас

() 6

,

一

( ) +

() 8

在 ,=10 处 ,即下 止 点处 ,活塞 加速度 极 小值 8。

1 连杆 运 动学分 析 . 2

为:a, R o (一 =一 c 1 )

1

() 7

= ・ D () 9

速度 近似 式代 入 ,可 得 曲柄连 杆机 构 的往 复惯 性

力为:

= m, c ( S ̄ cs a - R o C O+2 o 2 ) O

一

4

结合 () 分析 :活 塞加 速度 极值 的大 小及 位 5式 置有 两 种情 况 :

1

动和动力分析简图,其 中活塞组和连杆小端沿气 缸 中心 线 做往 复 直线 运 动 , 曲轴组 和连 杆 大端 作 回转运 动 。运 动 过程 中 ,各 部 件 的速度 和 加速 度

柴油发动机及其曲柄连杆机构动力分析

目录目录 (1)第1章绪论 (3)1.1研究意义 (3)1.2发展现状 (3)1.3研究方法与内容 (4)第2章柴油机的热力学分析 (5)2.1柴油机的理论热循环 (5)2.2柴油机的实际热循环 (8)2.3热力学计算即求平均指示压力 (9)2.4 小结 (11)第3章柴油机的动力性和经济性分析 (12)3.1柴油机的指示参数 (12)3.1.1 平均指示压力 (12)3.1.2 指示功率 (13)3.1.3 指示热效率与指示燃油油耗 (14)3.2柴油机的有效指标 (15)3.2.1 有效功率和机械效率 (15)3.2.2 平均有效压力和升功率 (16)3.2.3 有效热效率和有效燃油消耗率 (18)3.2.4 根据吸入空气量计算平均有效压力 (19)3.3标志柴油机整机性能的其他参数 (21)3.3.1 活塞的平均速度 (21)3.3.2 强化系数 (22)3.3.3 比质量 (22)3.4提高柴油机动力性能和经济性能的主要措施 (22)3.5小结 (24)第4章曲柄连杆机构的运动与受力分析 (25)4.1曲柄连杆机构的运动分析 (25)4.1.1 活塞的位移 (25)4.1.2 活塞速度 (26)4.1.3 活塞加速度 (27)4.2曲柄连杆机构的受力分析 (27)4.2.1 气体压力的作用 (28)4.2.2 惯性力的作用 (28)4.2.3 作用在活塞上的合力及其分解 (30)4.3小结 (33)第5章结论 (33)谢辞 (34)参考文献 (35)第1章绪论1.1 研究意义柴油机具备高扭矩、高寿命、低油耗、低排放、热效率高、功率范围广、起动迅速、运行安全、维修方便、使用寿命较长等特点,成为解决工程机械能源问题最现实和最可靠的手段。

因此柴油机的使用范围越来越广,数量越来越多,同时对柴油机的动力性能、经济性能、控制废气排放和噪声污染的要求也越来越高。

柴油机发动机的工作过程研究是应用的基础。

曲柄连杆机构运动学仿真

课程设计任务书目录1 绪论 (1)1.1CATIA V5软件介绍 (1)1.2ADAMS软件介绍 (1)1.3S IM D ESIGNER软件介绍 (2)1.4本次课程设计的主要内容及目的 (2)2 曲柄连杆机构的建模 (3)2.1活塞的建模 (3)2.2活塞销的建模 (5)2.3连杆的建模 (5)2.4曲轴的建模 (6)2.5汽缸体的建模 (8)3 曲柄连杆机构的装配 (10)3.1将各部件导入CATIA装配模块并利用约束命令确定位置关系 (10)4 曲柄连杆机构导入ADAMS (14)4.1曲柄连杆机构各个零部件之间运动副分析 (14)4.2曲柄连杆机构各个零部件之间运动副建立 (14)4.3曲柄连杆机构导入ADAMS (16)5 曲柄连杆机构的运动学分析 (17)结束语 (21)参考文献 (22)1 绪论1.1 CATIA V5软件介绍CATIA V5(Computer-graphics Aided Three-dimensional Interactive Application)是法国Dassault公司于1975年开发的一套完整的3D CAD/CAM/CAE一体化软件。

它的内容涵盖了产品概念设计、工业设计、三维建模、分析计算、动态模拟与仿真、工程图的生成、生产加工成产品的全过程,其中还包括了大量的电缆和管道布线、各种模具设计与分析、人机交换等实用模块。

CATIA V5不但能保证企业内部设计部门之间的协同设计功能而且还可以提供企业整个集成的设计流程和端对端的解决方案。

CATIA V5大量应用于航空航天、汽车及摩托车行业、机械、电子、家电与3C产业、NC加工等领域。

由于其功能的强大而完美,CATIA V5已经成为三维CAD/CAM领域的一面旗帜和争相遵从的标准,特别是在航空航天、汽车及摩托车领域。

法国的幻影2000系列战斗机就是使用CATIA V5进行设计的一个典范;波音777客机则使用CATIA V5实现了无图纸设计。

船舶柴油机曲柄连杆机构的运动仿真与动力分析

船舶柴油机曲柄连杆机构的运动仿真与动⼒分析船舶柴油机曲柄连杆机构的运动仿真与动⼒分析第⼀章绪论1.1课题来源及意义当今全球经济⽇益繁荣,国国之间外贸联系⽇益紧密,90%的进出⼝是靠船舶运输的。

柴油机有以下突出优点,a.经济性好b.功率范围宽⼴c.尺⼨⼩,重量轻d.机动性好 e.可靠性⾼,寿命长,维修⽅便]1[。

因此船舶的动⼒和电⼒系统绝⼤部分情况依赖柴油机,所以研究船舶柴油机有很⼤的必要性。

在⼤多数情况下,⼤型低速长⾏程⼗字头⼆冲程柴油机作为主机,带动轴系,最终推动螺旋桨产⽣动⼒推进船舶前进;中速四冲程筒形柴油机作为发电机组的原动机,带动发电机发电供全船照明和动⼒⽤电。

⽆论四冲程还是⼆冲程柴油机的核⼼都是曲柄连杆机构。

曲柄连杆机构是柴油机主要运动部件,能将活塞的往复运动转换成回转运动,并产⽣动⼒,驱动外部设备。

曲柄连杆机构运动和受⼒都⽐较复杂,因此⽆论是设计⼈员在设计过程中,还是轮机员在⽇常维修保养中都⾮常关⼼它的性能。

本⽂以船⽤柴油机曲柄连杆为例,对曲柄连杆机构进⾏运动和动⼒分析,⽤机械系统动⼒学⾃动分析软件ADAMS(Auto Dynamic Analysis of Mechanical Systems)为⼯具,对⼆冲程柴油机进⾏运动仿真及分析,使对柴油机⼯作原理有更为深刻的理解,⽅便轮机⼈员在⽇常⼯作中管理主机和发电柴油机。

1.2国内外研究状况1.2. 1 机构动⼒学分析⽅法研究现状当前,国内外对柴油机⼯作机构动⼒分析⽅法较多,且都⽐较完善和成熟。

曲柄连杆机构运动学分析就是研究曲柄和连杆,连杆和活塞的相对运动即位移、速度和加速度随着时间的变化规律。

动⼒学则是研究受⼒情况。

柴油机曲柄连杆机构的动⼒学分析包括⽓体⼒,惯性⼒,轴承⼒,曲轴扭矩等的分析。

传统柴油机主要⼯作机构的运动及动⼒分析的⽅法主要包括图解法、解析法以及复数向量法]2[。

(1)图解法形象直观,机构各组成部件的速度、位移、加速度、所受⼒的⼤⼩以及改变趋势通过图解形式⼀⽬了然。

船舶柴油机曲轴轴系多体动力学仿真研究的开题报告

船舶柴油机曲轴轴系多体动力学仿真研究的开题报告一、研究背景和意义随着航运业的发展,船舶柴油机已经成为现代海洋交通运输的核心动力装置。

船舶柴油机曲轴轴系作为船舶柴油机的核心部件之一,在运转过程中承担着转动惯量大、吸收、传递和输出功率等多种重要功能。

然而船舶柴油机曲轴轴系的可靠性存在一些问题,如振动问题、疲劳问题和寿命问题等。

这些问题会给船舶带来严重的安全隐患和经济损失,因此对船舶柴油机曲轴轴系的多体动力学仿真研究成为当前工程技术领域的重要课题。

针对船舶柴油机曲轴轴系的多体动力学仿真研究,可以揭示其运行机理和振动特性,促进其结构优化,提高其性能稳定性和可靠性。

同时,该项研究还可以为船舶柴油机的设计、制造和维修提供有效的技术支持,推动船舶柴油机制造业的发展。

因此,开展船舶柴油机曲轴轴系多体动力学仿真研究具有重要的理论和实践意义。

二、研究内容和方法本研究拟采用多体动力学理论和仿真技术,针对船舶柴油机曲轴轴系的动力学特性和振动特性进行深入分析和研究。

具体研究内容包括:1. 建立船舶柴油机曲轴轴系的数学模型,包括曲轴轴承、连杆、活塞等关键部件。

2. 对建立的数学模型进行多体动力学仿真,分析船舶柴油机曲轴轴系在运行过程中的动力学特性。

3. 对船舶柴油机曲轴轴系的振动特性进行量化分析,以此揭示振动的原因和机理。

4. 提出船舶柴油机曲轴轴系的结构优化方案,为提高船舶柴油机的性能和可靠性提供技术支持。

在方法上,本研究主要采用多体动力学理论和系统仿真技术,通过建立数学模型和进行仿真模拟,对船舶柴油机曲轴轴系的动力学特性和振动特性进行研究分析,探讨其优化设计方案。

三、研究预期结果本研究预期能够建立船舶柴油机曲轴轴系的多体动力学仿真模型,分析其运行机理和振动特性,并提出有效的结构优化方案,以提高船舶柴油机的性能和可靠性。

具体预期结果包括:1. 建立船舶柴油机曲轴轴系的多体动力学仿真模型,在模拟计算中可以有效地分析和模拟曲轴轴系在运转过程中的动力学特性。

第二章曲柄连杆机构动力学分析

x (L R) (L cos R cos)

R(1 cos) L(1 1 2 sin 2 )

(精确式)

x

R(1 cos)

R

4

(1

c os2 )

xI

xII

(近似式)

近似式与精确式相比误差很小,如当λ=1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

mCA

mC

L lA L

mCB

mC

L lB L

mC

lA L

对于有的高速发动机还须满足一个条件:

③ 两个换算质量对连杆质心的转动惯量之和等于原来连杆的转动惯

量,即

mCA

l

2 A

mCB

l

2 B

IC

式中IC为原连杆的转动惯量。但采用二质量替代系统时,在连杆 摆动角加速度下的惯性力矩要偏大 ΔMC=[(mCAlA2+mCBlB2)-IC]ε 为此,可用三质量替代系统:

a

R

2

cos

cos

c os2 c os3

R 2 cos cos2 sin

连杆摆角: arcsinsin

连杆摆动角速度:L

cos

1 2 sin 2

1/ 2

连杆摆动角加速度: L

2

(1 2

2 2 ) sin

1 2 sin

2 (1 sin 2 )

2 3/ 2

单缸切力曲线及六缸合成图 各轴颈输出扭矩

各轴颈输出扭矩如图

M TII M T (1) M TIII M TII M T (2)

M TIV M TIII M T (3) M TV M TIV M T (4)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船舶柴油机曲柄连杆机构的运动仿真与动力分析第一章绪论1.1课题来源及意义当今全球经济日益繁荣,国国之间外贸联系日益紧密,90%的进出口是靠船舶运输的。

柴油机有以下突出优点,a.经济性好b.功率范围宽广c.尺寸小,重量轻d.机动性好 e.可靠性高,寿命长,维修方便]1[。

因此船舶的动力和电力系统绝大部分情况依赖柴油机,所以研究船舶柴油机有很大的必要性。

在大多数情况下,大型低速长行程十字头二冲程柴油机作为主机,带动轴系,最终推动螺旋桨产生动力推进船舶前进;中速四冲程筒形柴油机作为发电机组的原动机,带动发电机发电供全船照明和动力用电。

无论四冲程还是二冲程柴油机的核心都是曲柄连杆机构。

曲柄连杆机构是柴油机主要运动部件,能将活塞的往复运动转换成回转运动,并产生动力,驱动外部设备。

曲柄连杆机构运动和受力都比较复杂,因此无论是设计人员在设计过程中,还是轮机员在日常维修保养中都非常关心它的性能。

本文以船用柴油机曲柄连杆为例,对曲柄连杆机构进行运动和动力分析,用机械系统动力学自动分析软件ADAMS(Auto Dynamic Analysis of Mechanical Systems)为工具,对二冲程柴油机进行运动仿真及分析,使对柴油机工作原理有更为深刻的理解,方便轮机人员在日常工作中管理主机和发电柴油机。

1.2国内外研究状况1.2. 1 机构动力学分析方法研究现状当前,国内外对柴油机工作机构动力分析方法较多,且都比较完善和成熟。

曲柄连杆机构运动学分析就是研究曲柄和连杆,连杆和活塞的相对运动即位移、速度和加速度随着时间的变化规律。

动力学则是研究受力情况。

柴油机曲柄连杆机构的动力学分析包括气体力,惯性力,轴承力,曲轴扭矩等的分析。

传统柴油机主要工作机构的运动及动力分析的方法主要包括图解法、解析法以及复数向量法]2[。

(1)图解法形象直观,机构各组成部件的速度、位移、加速度、所受力的大小以及改变趋势通过图解形式一目了然。

作为解析法的辅助手段,图解法能用于对计算结果正确与否的判断和解的初值选择,其缺点是精度很低。

不经过任何的计算而图解得到曲柄连杆机构速度及加速度的方法最早由克莱茵提出,但其方法十分复杂]3[。

(2)解析法解析法是对每个构件列出平衡方程,然后通过各个构件间的联系建立线性方程组而求解运动副约束反力及平衡力矩。

解析法又包括单位向量法和直角坐标法等。

(3)复数向量法复数向量法是以各个杆件作为向量,把复平面上的连接的过程用复数形式来表达,对于包括结构参数和时间参数的解析式对时间求导后,即可以得到机构的运动性能。

该方法是工作机构运动分析中较好方法。

通过对柴油机曲柄连杆机构运动学和动力学的分析,可以很直观了解柴油机的运动性能和运动规律,从而能更好地帮助我们设计和管理好运动机构。

但是大部分复杂机械运动虽然给出解析式,却难以计算出结果,只能用近似的图解法求得数据。

近些年来,随着计算机的发展,可以利用计算机对复杂解析式来求解,进而推动了力学性能分析和产品设计的进步。

1.2.2现代设计理论和方法在柴油机开发中应用随着市场竞争的加剧,近年来,产品的研发周期不断缩短以增强市场竞争。

而同时为了提高产品质量及降低成本,需要做大量实验、分析和进行处理数据,因此大大增加了设计人员的工作量。

解决这个问题的方法就是利用先进的技术和工具,加强先期设计阶段的重要性,大量应用现代设计理论和方法]4[。

现代设计理论和方法是动态发展的,狭义的讲是为设计而建立各种数学模型及求解这些模型的技术]5[。

它在柴油机产品设计中应用范围十分广泛,主要包括优化设计、多刚体动力分析、有限元分析、计算机辅助设计、计算机辅助工程热力学分析等。

(1)优化设计采用优化设计技术的目的在于改善柴油机产品的性能,用来减轻零件质量、降低应力、延长寿命、提高可靠性并降低成本。

通过目标函数和约束条件对这些要求做出数学描述,并最终化成约束条件限定在可行域内多元函数求极值的问题,以求得整体的权衡折衷]6[。

通常较多采用的是有约束的非线性规划法,国内已多家单位对发动机零件,如连杆、气门弹簧、活塞、曲轴等进行优化设计或从多方案中选优。

(2)有限元分析有限元素法即应用变分原理将力学、热力学中微分方程边值问题最终归结于泛函求极值问题,并利用计算机求解。

从70年代开始我国便在柴油机产品设计中采用有限元技术,利用Syst us、ADINA等大型有限元程序系统来计算和分析连杆曲轴及增压器叶轮等发动机零部件的静动态应力与应变---结构强度和刚度问题,其成果己在中小型发动机产品设计上得到推广应用。

(3)计算机辅助设计(CAD) 计算机辅助设计(CAD)是从上世纪60年代发展起来现代设计方法的重要分支,它从根本上改变了机械设计的传统模式,引起工程设计领域的深刻变革。

同时它又综合性的应用现代设计理论及方法,并将其有机地集成于CAD系统中。

1993年由上海内燃机研究所负责、12所高校和研究所参加,成功开发中小功率内燃机辅助设计系统(ICECAD)。

这个系统汇集了当前许多内燃机设计的新成果,应用这个系统对内燃机产品(从零部件到整机)既可进行改进设计,也可以进行全新设计,它是我国内燃机行业中第一个完整CAD系统。

( 4)多刚体动力学模拟(MBS) 多刚体动力学模拟(Multibodies Simulation)是近十年才发展起来的机械计算机模拟技术。

MBS提供了在设计过程中对设计方案进行分析及优化的有效手段。

在机械设计领域得到越来越广泛的应用。

它利用计算机建造的模型对实际机械系统进行实验研究,将分析的方法用于模拟实验,充分利用已有的基础的物理原理,采用与实际物理系统实验相似研究方法,然后在计算机上运行仿真实验。

日前的MBS软件主要由Pro/Machanica、Working model 3D、ADAMS等组成。

MBS软件的最大优点在于分析过程中无需要编写复杂仿真程序,在产品的设计分析时无需进行样机的生产及试验。

1.3本文主要研究内容及思路本篇文章主要运用理论分析、计算机仿真相结合的方法对船用柴油机曲柄连杆机构进行运动学分析仿真及动力分析。

主要思路如下:(1)建立简化的柴油机曲柄连杆机构动力学和运动学模型。

如活塞的速度、位移和加速度模型,体现理论指导仿真的目的。

(2)在Pro/e环境下建立二冲程柴油机曲柄连杆机构的运动模型,并导入Adams/view环境中。

(3)用Adams软件进行运学仿真及分析,给出主要部件在任意时刻任意位置运动规律(如位移,速度,加速度等),并给出动态仿真的过程。

对结果进行分析,得出相关结论,来帮助轮机人员对柴油机曲柄连杆进行更深入了解。

第二章 四冲程柴油机曲柄连杆机构运动和动力学柴油机曲柄连杆机构类型]7[有很多,按运动学观点分为三类,即:中心曲柄连杆机构、主副连杆式曲柄连杆机构和偏心曲柄连杆机构。

其中中心曲柄连杆是气缸中心线通过曲轴的旋转中心,并垂直对于曲柄的回转轴线。

这种形式在内燃机中应用广泛。

本章将运用力学的基本理论知识进行单缸四冲程柴油机中心曲柄连杆机构运动学、动力学分析,这为后面的运动仿真分析的研究奠定理论基础。

2.1 中心曲柄连杆机构运动学分析中心式曲柄连杆机构简图如图2.1所示,在图2.1中气缸中心线通过曲轴中心O ,OB 是曲柄,AB 是连杆,B 是曲柄销中心,A 是连杆小头孔中心或活塞销中心。

当曲柄以等角速度ω旋转时,曲柄OB 中任意点都以O 点为圆心做等角速度旋转运动,活塞A 点将沿气缸中心线做往复运动,而连杆AB 则做复合的平面运动,其大头B 端与曲柄一端相连,做等角速度的旋转运动,而连杆小头与活塞相连,做往复运动。

为使问题简单化,在实际分析中,一般将连杆简化成分别集中于连杆大头及小头的两个集中质量,认为它们在分别做旋转和往复运动,这样以来就不需要对连杆的运动规律进行单独研究]8[。

当活塞做往复运动时,其速度和加速度是随时变化的。

它的速度和加速度数值以及变化规律对曲柄连杆机构及发动机整体工作有很大影响,因此研究曲柄连杆机构运动规律的主要任务是研究活塞的运动规律。

2.1.1 活塞位移假设在某一时刻,曲柄的转角为α,按顺时针方向旋转,连杆轴线在连杆运动平面内偏离气缸轴线角度为β,如图2.1 所示。

当α=︒0时,活塞销中心A 在气缸最上面的位置A 1,这个位置称为上止点。

当α=180︒时,A 点在气缸最下面的位置A 2,这个位置称为下止点。

此时活塞的位移]9[x 为: x=A A 1= AO O A -1= (r+l ))cos cos (βαl r +- (2.1) 为了分析方便将上式的变量消去一个,以α代替β。

为此。

在△OBA 中,由正弦定理可图2.1 中心曲柄连杆机构运动简图α——曲轴转角 ;β——连杆摆角;r ——曲柄半径;S ——活塞行程 ;l ——连杆长度; x ——活塞位移得 βαsin sin l r =令 λ=r/l 得αλαβsin sin sin ==lr 由三角公式αλββ222sin 1sin 1cos -=-==(1-αλ22sin )21 上式右端可按牛顿二项式展开,故⋅⋅⋅+---+----+-=αλαλαλαλβ88664222sin !4)321)(221)(121(21sin !3)221)(121(21sin !2)121(21sin 211cos =⋅⋅⋅----αλαλαλ664422sin 161sin 81sin 211 现代内燃机连杆比λ=0.23~0.31,而1sin ≤α,故上式展开的前两项就足够精确即αλβ22sin 211cos -= 将上式及lr =λ带入公式(2----1),并简化为 ]cos )sin 211([22ααλr l r l x +--+= αλα22sin 2)cos 1(l r +-= 22cos 12)cos 1(2αλα-+-=l r )]2cos 1(4)cos 1[(αλα-+-=r故活塞的位移公式 )]2cos 1(4)cos 1[(αλα-+-=r x (2.2)从(2.2)可知,活塞的位移]10[按简谐运动规律呈周期性变化,位移大小和曲柄半径和连杆比有关,并且和活塞的质量及曲柄转速无关。

2.1.2 活塞速度v将活塞位移x 对时间求导数,即得到活塞的速度v )2sin 2(sin αλαωαα+=⋅==r dt d d dx dt dx v (2.3) 活塞平均速度 Cm=30Sn =ωπr 2 =0.6366ωr (s m ) 从式(2.3)可以看出,活塞速度可视为αωsin 1r v =及αωλ2sin 22r v =两个简谐运动的和运动。

当︒=0α或着︒180时,活塞速度为零,活塞在这两点改变运动方向。

当︒=90α时,ωr v =,此时活塞的速度等于曲柄销中心的圆周速度。