一种气动发动机曲柄连杆机构的仿真性能研究

曲柄活塞机构仿真

为了能够使气缸内表面在高温下正常工作,必须对气缸和气缸 盖进行适当地冷却。冷却方法有两种,一种是水冷,另一种是风冷。 水冷发动机的气缸周围和气缸盖中都加工有冷却水套,并且气缸体 和气缸盖冷却水套相通,冷却水在水套内不断循环,带走部分热量, 对气缸和气缸盖起冷却作用。现代汽车上基本都采用水冷多缸发动 机.

活塞连杆组

功用与要求

功用:活塞的功用是承受气体压力,并通过活塞销传给连杆驱 使曲轴旋转,活塞顶部还是燃烧室的组成部分。

要求:

(1) 要有足够的刚度和强度,传力可靠; (2) 导热性能好,要耐高压、耐高温、耐磨损;

(3) 质量小,重量轻,尽可能地减小往复惯性力。

铝合金材料基本上满足上面的要求,因此,活塞一般都采用高 强度铝合金,但在一些低速柴油机上采用高级铸铁或耐热钢。

第二章 曲柄连杆机构

概述

功用:曲柄连杆机构是内燃机实现工作循环,完成能量转换的 传动机构,用来传递力和改变运动方式。

曲柄连杆机构在作功行程中把活塞的往复运动转变成曲轴的旋 转运动,对外输出动力。

而在其他三个行程(即进气、压缩、排气行程)中又把曲轴的 旋转运动转变成活塞的往复直线运动。 总的来说,曲柄连杆机构是发动机产生并传递动力的机构。通 过它把燃料燃烧后发出的热能转变为机械能。

2、活塞连杆组——

活塞销 连杆

3、曲轴飞轮组

机体组

机体是构成发动机的骨架,是发动机各机构和各系统的安装 基础,其内、外安装着发动机的所有主要零件和附件,承受各种载 荷。因此,机体必须要有足够的强度和刚度。

气缸体 机体组主要组成: 曲轴箱(油底壳) 气缸盖、气缸垫 发动机的支承 返回总体结构

气缸体

返回机体组

曲轴箱(油底壳)

曲轴箱:气缸体下部用来安装曲轴的部位。 上曲轴箱与气缸体铸成一体, 油底壳受力很小,一般采用薄钢板冲压而成,其形状取决于发动机 的总体布置和机油的容量。油底壳内装有稳油挡板,以防止汽车颠 动时油面波动过大。油底壳底部还装有放油螺塞,通常放油螺塞上 装பைடு நூலகம்永久磁铁,以吸附润滑油中的金属屑,减少发动机的磨损。在 上下曲轴箱接合面之间装有衬垫,防止润滑油泄漏。 返回机体组

基于ADAMS的单缸内燃机曲柄连杆机构动力分析 - 副本

293. [5] 闵剑青,徐梓斌,舒建武.铰链六杆机构的动力学分

析系统[J].机械传动,2005,20(2):31-33.

The Dynamic Analysis on the Crank-connecting Rod of Single-cylinder Internal Combustion Engine Base on ADAMS

ADAMS(Automatic Dynamic Analysis of Mechanical System)为 平 台 ,对 单 缸 内 燃 机 的 曲 柄 连 杆 机 构 进 行 了动力学分析的计算机模拟研究,以便提高工作效 率,更好地研究机构在工作过程中的运动规律、机 构运动过程中的惯性力对机体产生的干扰力以及惯 性力的平衡问题。

通过仿真发现:

1) 倾覆力矩 M 最大峰值的绝对值不随曲轴质

心位置和质量变化而变化,无法在内燃机内部获得

平衡,一般仅依靠足够大的安装基础来克服其引起

的振动。

2) 横 向 、 纵 向 干 扰 力 的 峰 值 Fx′max 和 Fy max 随 曲

轴质心位置和质量变化均呈 V 形折线,但对曲轴质

心位置变化更加敏感。

线方向,其值对曲柄连杆机构惯性力没有影响;由

于曲柄臂及平衡块结构的对称性, X 坐标一般近似

为 0,在模拟过程中不予考虑;而 Y 坐标值表述了

曲轴质心偏离曲轴旋转中心线的程度,故在模拟过

程中只考虑 Y 值的变化,令其在-25~10mm 之间变

化 。干 扰 力 FY 和 FX′ 最 大 峰 值 的 绝 对 值 随 曲 轴 质 心 位 置的变化规律如图 3 所示。

曲柄连杆机构运动及动力特性分析

λ2

2

sin 2 α −

λ4

8

sin 4 α − .......

(2)

机械

2006 年第1 期 总第33 卷

设计与研究

活塞速度个出现一个极值 ve 。

·11·

把式(2)代入式(1) ,并利用三角函数的倍角 公式予以化简,最后可得

x = r (a0 + a1 cos α + a2 cos 2α + a4 cos 4α + a6 cos 6α + LL

曲柄连杆机构的功用是把燃气作用在活塞顶上 的力变为曲轴的转矩,以向工作机械输出机械能。 在发动机作功时,气缸内最高温度达 2500 K 以上, 最高压力可达 5~9 MPa, 现代汽车发动机最高转速 可达 3000 ~ 6000 r/min ,则活塞每秒钟要行经约 100~200 个行程,可见其线速度是很大的。此外, 与可燃混合气和燃烧废气接触的机件(如气缸、气 缸盖、活塞组等)还将受到化学腐蚀。由于曲柄连 杆机构是在高压下作变速运动,因此它在工作中的 受力情况很复杂。其中有气体作用力、运动质量惯 性力、摩擦力以及外界阻力等。摩擦力主要取决于 运动零件的制造质量与润滑情况, 其数值相对较小, 在进行对机构的受力分析时可以忽略不计。上述各 种力, 作用在曲柄连杆机构和机体的各有关零件上, 使它们受到压缩、拉伸、弯曲和扭矩等不同形式的 载荷,产生振动、变形和磨损。因此对曲柄连杆机 构进行运动及动力学分析,是发动机设计的基础和 关键工作之一。

Cm =

连杆比 λ 是一个重要的结构设计参数。采用较大 中心的圆周速度 rω ,随连杆比 λ 的增大, ve 略有

2S Sn 2 = = rω = 0.6366rω (10) 60 30 π ( ) n S 式中: 为活塞行程, n 为曲轴每分钟转角数,

曲柄摇杆机构运动学仿真

曲柄摇杆机构运动学仿真

曲柄摇杆机构是一种常用的机械传动机构,具有简单、紧凑、高效等特点。

在工程设计中,对于曲柄摇杆机构的运动学性能进行仿真分析可以帮助设计人员更好地理解机构的运动规律,优化设计参数,提高传动效率。

曲柄摇杆机构由曲柄、连杆和摇杆三个部件组成,其中曲柄是通过转动驱动,连杆和摇杆通过曲柄的推动而产生相应的运动。

在运动学仿真中,我们可以通过建立模型,解析运动关系方程,模拟机构运动过程,从而得到机构部件的位置、速度和加速度等参数。

我们需要建立曲柄摇杆机构的几何模型。

通过测量和绘图,确定曲柄、连杆和摇杆的长度和相对位置。

根据机构的几何结构,我们可以利用几何图形的计算方法,计算得到机构各个部件的位置坐标。

接下来,我们需对机构的运动规律进行分析和建模。

由于曲柄摇杆机构是一个复杂的多连杆机构,其运动关系方程较为复杂。

针对不同的机构类型,我们可以应用不同的方法来求解。

常见的方法有几何法、向量法和代数法等。

通过这些方法,我们可以得到机构各个部件之间的角度和位移关系。

运动学仿真的重点是模拟机构的运动过程。

我们可以利用计算机辅助设计软件或者编程软件进行仿真分析。

在仿真过程中,我们通过设定初始条件和边界条件,模拟机构不同时刻的位置、速度和加速度。

通过不断调整参数和观察仿真结果,我们可以对曲柄摇杆机构的运动特性进行深入了解。

我们可以对仿真结果进行分析和评估。

通过比较不同参数组合下的仿真结果,我们可以评估机构的运动性能和传动效率,并选择最佳参数组合。

我们也可以通过仿真结果来验证设计理论和分析方法的正确性。

S195单缸柴油机的曲柄连杆机构的建模和仿真

S195单缸柴油机的曲柄连杆机构的建模和仿真摘要:在分析S195单缸柴油机工作机构的基础上,运用SolidWorks设计软件完成了该机构的三维模型、虚拟装配。

通过Parasolid传输标准将SolidWorks 环境下的工作机构装配体模型文件导入ADAMS中,实现了内燃机工作机构的运动学仿真。

关键词:单缸内燃机ADAMS 虚拟装配建模与仿真引言建模和仿真是数字化设计与制造的核心技术,已广泛地应用于产品的开发的各个方面,如产品的设计、验证、决策等方面,是一种有效而低成本的研究方法[1]。

在众多的仿真分析和建模软件中,分析软件ADAMS和建模软件SolidWorks 运用较为普遍。

本文用SolidWorks三维造型软件建立S195柴油机模型,完成模型后导入ADAMS中进行仿真和分析。

1 机构模型建立建立柴油机虚拟样机模型之前,首先利用SolidWorks提供的拉伸、旋转、放样、扫描等操作命令建立各零件模型;然后按照柴油机各零部件间的装配和配合关系,采用自底向上的装配技术对各零件的三维实体模型进行虚拟装配,得到整机的三维实体虚拟装配模型,如图1所示。

2 ADAMS中导入三维实体模型首先在SolidWorks软件中将柴油机装配体文件另存为Parasolid格式的图形文件中,然后将此文件导入ADAMS环境中?3?。

柴油机模块模型建立后,将文件保存为.*x_t格式,将输出的文件放在非中文路径下,比如D盘text文件夹下,然后打开Adams/View,选择import a file,在路径里选择D盘text文件夹,点击ok。

接下来在弹出的对话框里在file type处选择Parasolid开头的一项,在file to read里双击,选择第一步输出的文件,在model name里击右键,依次选择Model ,create点击ok,这样装配体就成功导入ADAMS中了。

3 机构运动仿真3.1 导入装配体的编辑导入ADAMS中的三维装配体,需要经过编辑后才能进行运动仿真,在ADAMS中按照机构的实际工作位置设置重力加速度的方向,对组成机构的各个零部件的三维模型根据实际设计要求定义其材料,密度等属性。

基于Solidworks的发动机曲柄连杆机构的运动仿真

基于Solidworks的发动机曲柄连杆机构的运动仿真

胡一龙;杨硕;蒋娜;付彦增

【期刊名称】《河北建筑工程学院学报》

【年(卷),期】2018(036)001

【摘要】利用 solidworks对单缸发动机活塞连杆系统进行三维实体装配,并制作动画;运用solidmotion模块对发动机曲柄连杆机构进行运动分析,生成运动特性仿真曲线.

【总页数】5页(P119-123)

【作者】胡一龙;杨硕;蒋娜;付彦增

【作者单位】河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000

【正文语种】中文

【中图分类】TH12

【相关文献】

1.基于CATIA对发动机曲柄连杆机构的运动分析——曲柄连杆机构包络与相邻零件的间隙检查 [J], 黄波;卢曙光;蒋笑笑

2.基于UG的发动机曲柄连杆机构三维建模及运动仿真 [J], 孙慧;王峰

3.基于Pro/E的发动机曲柄连杆机构运动仿真 [J], 赵明宇;高玉芝

4.基于运动仿真的标记器和传感器在内燃机曲柄连杆机构中应用的研究 [J], 陈庚;杨海鹏

5.基于运动仿真的标记器和传感器在内燃机曲柄连杆机构中应用的研究 [J], 陈庚;杨海鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

第二章曲柄连杆机构动力学分析

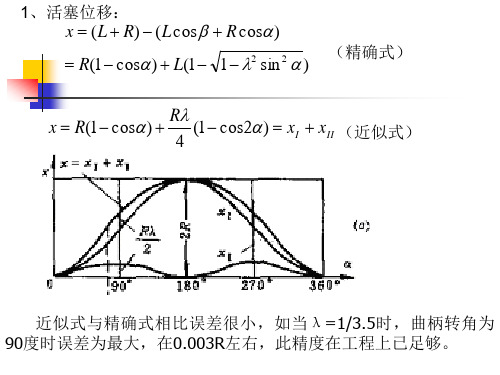

x (L R) (L cos R cos)

R(1 cos) L(1 1 2 sin 2 )

(精确式)

x

R(1 cos)

R

4

(1

c os2 )

xI

xII

(近似式)

近似式与精确式相比误差很小,如当λ=1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

mCA

mC

L lA L

mCB

mC

L lB L

mC

lA L

对于有的高速发动机还须满足一个条件:

③ 两个换算质量对连杆质心的转动惯量之和等于原来连杆的转动惯

量,即

mCA

l

2 A

mCB

l

2 B

IC

式中IC为原连杆的转动惯量。但采用二质量替代系统时,在连杆 摆动角加速度下的惯性力矩要偏大 ΔMC=[(mCAlA2+mCBlB2)-IC]ε 为此,可用三质量替代系统:

a

R

2

cos

cos

c os2 c os3

R 2 cos cos2 sin

连杆摆角: arcsinsin

连杆摆动角速度:L

cos

1 2 sin 2

1/ 2

连杆摆动角加速度: L

2

(1 2

2 2 ) sin

1 2 sin

2 (1 sin 2 )

2 3/ 2

单缸切力曲线及六缸合成图 各轴颈输出扭矩

各轴颈输出扭矩如图

M TII M T (1) M TIII M TII M T (2)

M TIV M TIII M T (3) M TV M TIV M T (4)

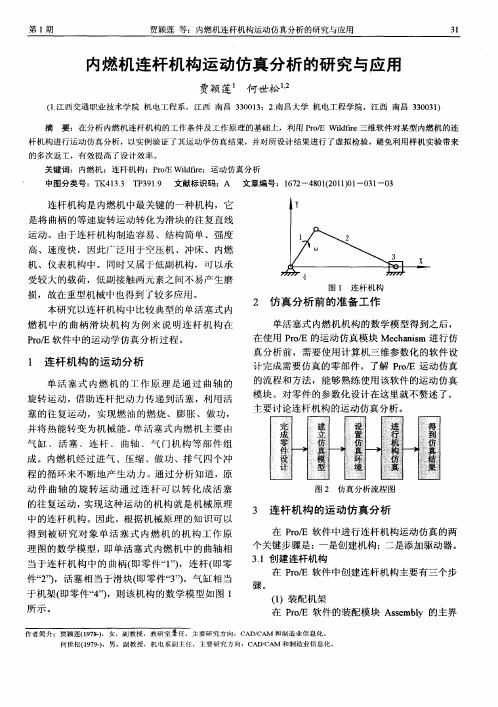

内燃机连杆机构运动仿真分析的研究与应用

连 杆机 构是 内燃 机 中最 关键 的一种 机 构 ,它

是将 曲柄 的等速 旋转 运 动转化 为滑块 的往 复直 线 运 动 。 由于 连杆 机构 制造 容 易 、结构简 单 、强度 高 、速 度快 ,因此广 泛用 于 空压机 、冲 床 、 内燃 机 、仪表 机 构 中。 同时又 属于 低副 机构 ,可 以承

“

受 较大 的载 荷 ,低 副 接触 两元 素之 间不 易产 生 磨

损 ,故在 重 型机械 中也得 到 了较 多应用 。

图 l 连 杆 机 构

本研 究 以连杆 机 构 中 比较 典型 的单 活塞 式 内

燃 机 中 的 曲柄 滑 块 机 构 为 例 来 说 明连 杆 机 构 在

2 仿 真 分 析 前 的 准 备 工作

图 2 仿 真 分 析流 程 图

3 连杆 机 构 的运 动 仿 真 分 析

在 P E 软件 中进 行连 杆机 构运 动仿真 的两 m/ 个 关键 步骤 是 :一是创 建机 构 ;二是添 加驱 动器 。 31创 建 连杆机 构 . 在 PoE 软 件 中创 建连 杆机 构主要 有三 个步 r/

骤。

理 图的数 学模 型 , 即单 活 塞式 内燃 机 中的 曲轴 相 当于 连杆 机 构 中的 曲柄 ( 即零件 “ ” ,连 杆 (p l) U 零 件“ ” ,活 塞 相 当于 滑块 (P 件“ ” ,气 缸 相 当 2) U零 3) 于 机架 ( 即零 件“ ” ,则该 机构 的数 学模 型 如 图 l 4)

并将 热 能转 变 为机械 能 。 活塞 式 内燃 机 主要 由 单 气 缸 、活 塞 、连 杆 、 曲轴 、气 门机 构 等 部 件 组 成 。内燃 机 经 过进 气 、压 缩 、做功 、排 气 四个 冲 程 的循环 来 不 断地产 生动 力 。通 过 分析 知 道 ,原

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种气动发动机曲柄连杆机构的仿真性能研究

气动发动机是以高压空气作为“燃料”,来提供动力。由于高压空气能力密度

较低,且气动发动机的能量利用率低,因此,改善其能量利用率,提高其机械效

率至关重要。曲柄连杆机构是发动机动力传输的核心机构,对发动机的整体工作

及汽车的动力传递起到至关重要的作用。通过研究一种新型气动发动机的曲柄连

杆机构,利用MATLAB/Simulink对其运动特性进行仿真分析,分析其对气动发

动机性能的影响,研究结果为今后进一步提高气动发动机的效率提供了指导方

向。

标签:曲轴;连杆;气动发动机;运动学仿真;发动机性能

0引言

气动发动机以压缩空气作为工质,将高压空气直接输入气缸膨胀以推动活塞

做功,实现了将高压空气的压力能转化为转动形式的机械能输出。与传统内燃机

相比,气动发动机的做功原理比较简单,通过气体膨胀推动活塞做功,进而对外

输出功率,实现了无燃烧、零污染物,是真正意义上的绿色动力汽车。气动发动

机具有突出的特点和很好的应用前景,但其能量利用效率低是最为突出的和最需

要迫切解决的问题。

曲柄连杆机构是发动机实现工作循环,完成能量转换的关键部件,它将活塞

的周期往复运动转变为曲轴的旋转运动,从而对外输出转矩,为汽车提供行驶所

需的动力,对发动机的可靠性、动力性影响很大。一直以来,以曲柄连杆机构为

基础的往复活塞式发动机的研究及进展对汽车行业乃至整个工业的发展起着较

大的推动作用。当活塞在作往复运动时,其速度和加速度的数值及变化规律对曲

柄连杆机构以及内燃机整体的工作有很大影响,研究曲柄连杆机构运动学的主要

任务实际上就是研究活塞的运动规律。为了进一步提高循环热效率和燃烧效率以

及机械效率,优化内燃机的性能,众多国内外的专家学者都对传统往复式活塞所

用的曲柄连杆机构(图1)进行改进,试图通过对内燃机曲柄连杆机构的改进提

高其性能。笔者对一种新的双连杆往复机构进行仿真研究,这种曲柄连杆机构的

结构特点,使得其在运动过程中,活塞在上止点附近停留时间较长。本文对应用

这种机构的气动发动机建立了数学模型,利用Matlab/simulink进行仿真,并与

传统往复活塞式曲柄连杆机构进行对比,得出仿真结果。此外,对这种新型曲柄

连杆机构的活塞运动规律以及有可能对气功发动机工作过程产生的影响作了简

要分析。

1.1传统曲柄连杆机构数学模型及求解

根据图1所示,设OB=R为曲拐中心到曲轴旋转中心的距离(即曲柄),AB=L

为连杆长度,λ=R/L。活塞在上止点时(A1位置)曲轴转角为0,活塞在下止点

时(A2位置)曲轴转角为180°。由此可推导出活塞的位移为:

x=R+L-Rcosα-Lcosβ=R[1-cosα+1λ(1-cosβ)](1)

由公式可知,活塞的运动特性是由曲轴转角、曲轴长度、连杆长度和转速组

成的函数。将位移对时间求导可以得到活塞的运动速度,活塞运动的加速度可由

活塞速度对时间求导求得。利用MATLAB/Simulink中的微分模块,分别对位移

和速度进行微分即可求解出活塞的运动规律。仿真时,给定曲柄半径为47mm,

初始曲柄连杆比为1/3.5,初始转速为1000r/min,最终得出的活塞运动结果。

1.2新型曲柄连杆机构的结构介绍

新型曲柄连杆机构运动学分析简图传统曲柄连杆机构由曲柄OB、连杆AB

以及活塞组件构成,将活塞的往复运动通过作连杆转变为曲柄的旋转运动,从而

输出动力。与传统机构相比,新型双连杆机构气动发动机的结构如图2所示,该

机构仅在原来的曲柄连杆机构基础上增加了一套曲柄连杆,传统曲柄连杆机构中

连杆直接与曲柄相连,这种双连杆结构则是活塞连杆AE与另一连杆DE相连,

而与曲柄相连的连杆BC抵押在连杆DE上,连杆DE的底端可通过键连接固定

在固定轴上。在双连杆机构中,活塞的往复运动通过连杆AE将力传递给连杆

BC,再经连杆BC将力传递给曲柄OC,进而转变为曲柄的旋转运动,输出动力。

1.3新型曲柄连杆机构的数学模型及求解

设活塞行程为x,连杆CB=L1,DE=L2,AE=L3,假设连杆BC在曲轴运转

过程中,B点始终沿x轴水平运动,不存在左右摆动现象,且B点为连杆DE的

中点。根据图2对该结构进行分析得到活塞的位移为:

为方便对比分析,将该结构和传统结构分别进行运动学分析,设定的曲柄半

径及气缸工作容积相同,利用MATLAB/Simulink进行仿真求解,对活塞位移和

速度微分即可求出活塞的运动规律如图3~图5。

1.4新型曲柄连杆机构的结构介绍

活塞行程变化规律曲线图4活塞速度变化规律曲线图5活塞加速度变化规律

曲线由仿真结果可以看出,该双连杆结构在一定的曲轴转角内活塞位置基本保持

不变,该阶段曲轴转角持续进100°,分别位于起始阶段及结束阶段,可根据该

阶段的特性,设置为进气行程。此后,随曲轴转角的增加,活塞运动速度迅速上

升,促使缸内气体迅速膨胀。

2新型曲柄连杆机构对气动发动机的性能影响

将该结构应用到气动发动机上,通过模拟计算,可以得到该结构下缸内压力、

温度以及瞬时输出扭矩的变化规律。假定曲轴转角0-90°为进气阶段,90°-180°

为膨胀阶段,180°-360°为排气阶段,进气初始压力为1MPa,转速为1000r/min,

两种结构的曲柄半径及气缸工作容积相同。为方便直观的评价该结构对发动机性

能的影响,仿真时将该结构与传统结构进行对比,得到结果如图6所示。

图6缸内气体压力变化规律对比图图7缸内气体温度变化规律对比图由仿真

结果可知,应用该种曲柄连杆结构的气动发动机,在进气初始阶段,缸内压力快

速上升到最大压力,且基本持续在进气压力值内,而应用传统曲柄连杆机构的气

动发动机,随着曲轴转角的增大,缸内压力逐渐降低,且最大压力的值低于应用

该种双连杆结构的缸内最大压力值。此外,应用该种双连杆结构的气动发动机,

其缸内温度、瞬时扭矩的最大值均高于传统结构的发动机,这是因为其最高压力

增大的缘故。

3结论与展望

曲柄连杆机构的机构对气动发动机的性能有一定影响,笔者提出的机构有效

的使得高压气体的膨胀过程接近等温膨胀,有效的提高了发动机的最大扭矩,发

动机工作的最低温度有明显上升,能够有效的避免结霜显现。但曲柄连杆机构在

工作过程中,受到周期性变化的激励力作用,有可能在工作转速范围内发生强烈

的共振,使得动应力急剧增大,在曲轴的内部产生疲劳裂纹而导致曲轴过早的出

现弯曲疲劳和扭转疲劳破坏,因此研究其受力的变化及影响有重要意,因此,下

一步有必要对该结构进行静力学分析,针对气动发动机的工作特点,对该结构进

行疲劳极限分析,并对曲柄连杆的各项参数、尺寸进行优化设计,得到稳定性更

好地产品。