Lean基础知识培训教材(1)

Lean-精益生产基础知识

Defect 不良品

Overproduction 过量生产

Excess Motion 多余动作

8 Wastes 浪费

Waiting 等待

Processing 加工 Inventories 库存

Transportation 运输

Shenzhen Functional Excellence

METHOD

MATERIAL

Find root cause (找出原因)

(提出改善, 进行试 验)

Develop and test improvement

Gauge 4

Train affected associates in new standard operations

(标准化后, 训练员工)

2006-10-13

Ensures Safety 保证安全

Quality…Cost…Delivery…Safety…

2006-10-13

Shenzhen Functional Excellence

Level Loading Is (均衡生产是)...

Variation in volume 产品数量变化

Level Loading 均衡生产

Same to NVA, but it’s necessary activities.意同非增 值,但该活动是必须存在的.

2006-10-13

Shenzhen Functional Excellence

8 Wastes八大浪费

Management 管理不善

浪费 就是 所做 的工 作只 增加 成本 却不 增加 价值

Ensures on-time delivery (保证准时交货)

LEAN教材(William)

在制品库存:从材料投入生产以及成品完成之前皆属于在制品

库存,其库存水准应保持在最少的手持量;主要改善方法就是一

个流流线生产方式;

成品库存:完成品的库存基本上是可以达到零库存的境界,其

主要方式是要有接单后才生产的观念;

是不是要拿上﹑拿下如此频繁? 有没有必要有反转的动作? 有没有必要有步行的动作? 弯腰的动作﹑对准的动作﹑直角转弯的动作……

YYZ CIC Impossible is nothing! 14

三、八大浪费

搬运

是传统水平机能别布线所造成的结果; 使用 输送带、 无人搬运车不是搬运的合理化(无省人省力化);增加搬 运批量以及减少搬运频率,也不是搬运的合理化;

LEAN基础知识

制作人:欧阳文丰

1

什么是LEAN

YYZ CIC Impossible is nothing! 2

目 录

1

发展历程

2

LEAN 理念

3

八大浪费

YYZ CIC

Impossible is nothing!

3

一、发展历程

Step 3 精益生产方式的产生: 1985年“国际汽车计划”研究项目的建 立,通过53位专家5年的实地考察,出版 了《改变世界的机器》一书,第一次将 丰田生产方式定义为精益生产。

任何花费了成本但不创造价值的作业或活动﹔ 超过了绝对最少数量的资源投入的部分.

不良品 加工本身 搬运

人的创造力

动作 超量(制造过剩)

等待

库存/短存

YYZ CIC

Impossible is nothing!

10

01 Lean basic training 精益基础知识培训

➢ From 1930s to 1970s, Kiichiro Toyoda, Eiji Toyota, Taiichi Ohno,

3 1970 TOYOTA Production System 丰田生产方式

invented the Toyota Production System. 20世纪30-70年代,丰田 汽车的丰田喜一郎,丰田英二,大野耐一,发明了丰田生产系统。

01 Lean basic training 精益基础知

识培训

Agenda 议程

1. Introduction to Lean 精益介绍 2. Basic Lean method & tools 基本精益方法及工具 3. Key success factors of lean Implementation 实施精益的关键成功因素

1.4 Seven waste 七大浪费 1.5 Value added, direct/indirect waste 增值,直接/非直接浪费

1

28.01.2

Wuhu © Continental AG

13

3

021

Important Literature about Lean Thinking 有关精益思想的重要文献

则就会被吃掉。

Every morning a lion wakes up… … it knows it must outrun the slowest gazelle or it will starve to death. 每天早晨狮子醒来的时候,它知道它必须跑得比最慢的羚羊快,否则就会饿死。

4

28.01.2

《改变世界的机器》,1990,詹姆斯·沃麦克,丹尼尔·琼斯和丹 尼尔·罗斯 • “Lean Thinking” (1996) by James Womack and Daniel Jones 《精益思想》,1996,詹姆斯·沃麦克,丹尼尔·琼斯 • “Lean Solution” (2005) by James Womack and Daniel Jones 《精益解决方案》,2005,詹姆斯·沃麦克,丹尼尔·琼斯

Lean基础知识培训教材(1)

(四)后拉式生产

定义﹕也称看板生产方式

是由下游发向上游单位生产和交期指令的系统,上游供应商 在下游客戶尚未发出信号以前不会制造出任何东西。

在制造部分,代表只制造出客戶需求(下游單位)的产量即可。 若考虑到物料的控制,它代表存货的提领是由正在进行的作

业所要求,物料不会主动流向下游除非得到客戶的信号。

38

后拉式看板举例

39

持续改善﹐不断精进﹗

THE END!

40

材料损失

能源消耗

18

三﹑效率的认识

表面效率与实质效率:

表面效率:亦称为假效率,其意义是效率虽然提高,但公司利润并沒 有提高。 实质效率:亦称为真效率,依市场订单的需求数量生产,不多做出库 存品,而又能提升效率。

个別效率与全体效率:

个別效率:指仅考虑单一个人的效率,或仅考虑单一因素的效率, 个別作业人员的效率提高,只是表象而已,对于全公司整体的效率, 有时不升反降。 全体效率:必须考虑诸多因素,整体性利益考量, 全面配合来达 成整条线全体作业员的目标产量,评估大家的共同绩效,而非仅衡量 个別工程或个別作业员的效率。

占用生产空间,产生不必要的仓库建设費用以及搬运设备的投资; 库存会积压资金,不但损失了利息、增加资金的需求,还影响企业扩充

成长的机会; 为了保管库存,衍生许多不必要的额外工作,如搬运、堆集、取放、

防护、找寻、文书作业等; 库存产品有时因放置过久,使品质变异成为次品、呆滞品,甚至成为

报废品,产品价值因此降低;

机器设备需能满足TT;

人员的技能水平符合要求。

31

32

(二)安定化生产

人员的安定

人员安定取决于 “标准作业”﹔ 标准作业三要素﹕产距时间﹑标准在制品﹑作业顺序﹔

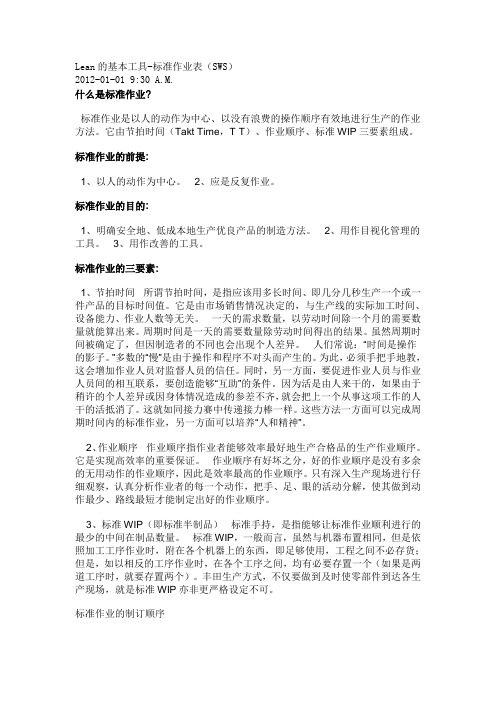

精益生产改善方案Lean的基本工具培训讲义

Lean的基本工具-标准作业表(SWS)2012-01-01 9:30 A.M.什么是标准作业?标准作业是以人的动作为中心、以没有浪费的操作顺序有效地进行生产的作业方法。

它由节拍时间(Takt Time,T·T)、作业顺序、标准WIP三要素组成。

标准作业的前提:1、以人的动作为中心。

2、应是反复作业。

标准作业的目的:1、明确安全地、低成本地生产优良产品的制造方法。

2、用作目视化管理的工具。

3、用作改善的工具。

标准作业的三要素:1、节拍时间所谓节拍时间,是指应该用多长时间、即几分几秒生产一个或一件产品的目标时间值。

它是由市场销售情况决定的,与生产线的实际加工时间、设备能力、作业人数等无关。

一天的需求数量,以劳动时间除一个月的需要数量就能算出来。

周期时间是一天的需要数量除劳动时间得出的结果。

虽然周期时间被确定了,但因制造者的不同也会出现个人差异。

人们常说:“时间是操作的影子。

”多数的“慢”是由于操作和程序不对头而产生的。

为此,必须手把手地教,这会增加作业人员对监督人员的信任。

同时,另一方面,要促进作业人员与作业人员间的相互联系,要创造能够“互助”的条件。

因为活是由人来干的,如果由于稍许的个人差异或因身体情况造成的参差不齐,就会把上一个从事这项工作的人干的活抵消了。

这就如同接力赛中传递接力棒一样。

这些方法一方面可以完成周期时间内的标准作业,另一方面可以培养“人和精神”。

2、作业顺序作业顺序指作业者能够效率最好地生产合格品的生产作业顺序。

它是实现高效率的重要保证。

作业顺序有好坏之分,好的作业顺序是没有多余的无用动作的作业顺序,因此是效率最高的作业顺序。

只有深入生产现场进行仔细观察,认真分析作业者的每一个动作,把手、足、眼的活动分解,使其做到动作最少、路线最短才能制定出好的作业顺序。

3、标准WIP(即标准半制品)标准手持,是指能够让标准作业顺利进行的最少的中间在制品数量。

标准WIP,一般而言,虽然与机器布置相同,但是依照加工工序作业时,附在各个机器上的东西,即足够使用,工程之间不必存货;但是,如以相反的工序作业时,在各个工序之间,均有必要存置一个(如果是两道工序时,就要存置两个)。

Lean古德里奇培训资料

01

02

03

04

Hale Waihona Puke 减少换模时间通过标准化作业、提前准备、 快速切换工具等方式,将换模

时间降至最低。

优化换模流程

分析换模过程中的瓶颈环节, 进行针对性改进,提高换模效

率。

减少换模浪费

识别并消除换模过程中的浪费 现象,如等待、搬运、库存等

。

提高生产灵活性

通过快速换模,企业能够快速 应对市场需求变化,提高生产

将工作场所内的物品进行 分类,区分必需品和非必 需品,并把非必需品移出 工作场所。

对整理后的必需品进行有 序摆放,明确标识,以便 快速取用。

定期清扫工作场所,保持 整洁。

维护和保持整理、整顿、 清扫后的状态,使工作场 所始终处于最佳状态。

培养员工良好的工作习惯 ,遵守规章制度,提高整 体素质。

快速换模

视觉信号

使用颜色、图形、文字等视觉 元素,将信息直观地传递给员

工。

标准化操作

制定标准化的操作流程和规范 ,张贴在显眼位置,便于员工 参考。

透明化

通过玻璃窗、看板等方式,使 工作场所内部的状态和问题能 够被及时发现。

定期更新

目视化管理工具应及时更新, 确保信息的准确性和时效性。

04

Lean古德里奇案例分析

拉动是指根据客户需求进行生产和配 送,避免过量生产和库存。

完美是指持续改进,追求卓越。

Lean古德里奇的原则包括明确目标、 识别价值、流动与拉动、不断改进和 标准化等。

应用领域与优势

Lean古德里奇的应用领域非常 广泛,不仅限于制造业,还包括 服务业、医疗保健、教育等领域

。

它可以帮助组织减少浪费、提高 效率、降低成本、增强客户满意

Lean的知识教材

A、依照机器設備的工號順序排列; B、二字型布置,U字型逆時針物流; C、操作員坐在U字型內側; D、加工的出口与入口在同一端

傳統生產方式: 傳統生產方式:依設備的功能集中布置的方式

10

建立流線化生產的八個條件

單件流動(制造一雙﹐檢查一雙,傳送一雙, 將制品經過一雙 雙的加工制程而做成成品) 按制程順序布置設備(消除庫存与搬運上的浪費) 生產速度的同步化(要追求”全体效率“而不是”個別效 率“) 多制程操作的作業(作業方式朝操作多制程的作業方式來 安排) 作業員的多能工化 邊走邊做的走動作業 机器設備的小型化 生產線布置的U型化

服務的訊號時﹐ 服務的訊號時﹐上游單位才進行生產。就 是在正確的時間點制造正確的產品. 是在正確的時間點制造正確的產品.

裁管需求

針車需求 底加需求

成型需求

顧客需要什么﹐我們才生產什么! 顧客需要什么﹐我們才生產什么!

14

拉式生產的三大原則 絕不接受瑕疵品; 絕不製造出瑕疵品; 絕不將瑕疵品流向下游.

15

Thank You The End!

16

11

安定化生產

人員的安定 機器的安定 品質的安定 物量的安定 管理的安定

12

平穩化生產

多回少量,每天做同樣的事情, 多回少量,每天做同樣的事情,可以穩定資源需求 (人力、設備、材料),避免高低起伏的現象 人力、設備、材料)

7 07:3007:30-08:30 7H 8 8H 9 9H 24 10 48 10H 24 11 24 11H 12

3

推行Lean 的目的

減少WIP(在制品庫存) 縮短生產前置時間 提高生產效率 在正確時間點上製造出正確產品 由原來的『推式』改成『拉式』系統 供應商即時送達和首次來貨品質的重要性提昇 對員工授權並從變革中成長 適應市場需求的變化趨勢﹐提高企業自身的應變能力

1-Formation Lean 精益管理培训

精益的损失来源:消除运营系统中的三

大损失来源:浪费、波动与僵化。

Origines des pertes au point de vue Lean: les 3 pertes majeures dans le système d’exploitation: le gaspillage, la fluctuation, et la rigidité.

2

IV.

V.

一、精益是什么?

I. Qu’est-ce que le Lean ?

1、精益是什么?

1. Qu’est-ce que le LEAN ?

精益 : 所有的业务必须给用户带来价值.

Le LEAN : chaque activité doit apporter de la VA au client.

11

七种类型的浪费

7 types de gaspillage

浪费:指会增加成本,却无法增加价值的 一切事物。一般来说,浪费有七种类

型。还有一种浪费是无法善用员工的

技能与贡献来改善企业流程的绩效。

Gaspillage : désigne toute chose qui pourrait accroître les coûts mais n’apporte pas une valeur ajoutée. En terme général, il existe 7 types de gaspillage. Il y a encore une autre sorte de gaspillage: les compétences des collaborateurs ne sont pas bien exploitées dans le but de contribuer à l’amélioration des performances de l’entreprise.

精益生产(Lean)绿带培训

精益生产(Lean)绿带培训时间NO.课程名称课程内容第一天1精益生产概述1.1 精益的定义 1.3 精益管理四阶段1.2 精益管理屋 1.4 精益生产的管理核心2识别浪费2.1 顾客价值与企业价值 2.3 浪费原因分析2.2 工厂七大浪费 2.4 Muda/Muri/Mura的区别3游戏1模拟工厂游戏第一轮4VSM价值流图4.1 构成Lean的重要元素:VSM 4.5 快速取胜4.2 VSM的绘制方法 4.6 改善方法4.3 当前状态的VSM分析 4.7 未来状态的VSM 4.4 价值测量第二天55S管理5.1 5S是管理的基础 5.4 行动的5S5.2 5S的定义与目的 5.5 标准化的5S5.3 如何实施5S 5.6 改善和预防型的5S6可视化管理6.1 可视化的定义 6.4 可视化显示6.2 可视化管理级别 6.5 可视化控制6.3 可视化管理实施步骤 6.6 可视化工具应用7游戏2模拟工厂游戏第二轮8标准化8.1 不稳定的原因 8.4 流程与作业标准8.2 标准化与差异化 8.5 标准化的程度等级8.3 标准化SDCA循环 8.6 标准化系统推进9TPM9.1 TPM的定义和指标 9.5 全员自主保全9.2 8大损失和OEE计算 9.6 预防性保养(PM)9.3 TPM 4阶段 9.7 预测性保养(PdM)9.4 实施TPM的七大步骤 9.8 设备的持续改善10防错法10.1 防错法哲学 10.4 三类防错技术10.2 人为MISS的原因解析 10.5 防错装置的设计应用10.3 主动防错和被动防错 10.6 构筑防错系统流动和生11.1 流动的定义和意义 11.4 生产单元的前提及目标精益生产(Lean)绿带培训第三天11产单元设计11.2 不同生产布局和方式对比 11.5 生产单元设计的9个步骤11.3 生产单元Cell 11.6 真正的持续流动12游戏3模拟工厂游戏第三轮13标准化作业13.1 标准化作业与作业标准化 13.4 标准化作业组合13.2 标准化作业之目标 13.5 标准化作业的制定步骤13.3 标准化作业三要素 13.6 标准化与改善化第四天14SMED快速切换14.1 切换时间的定义和内容 14.4 缩短切换时间的方法和步骤14.2 缩短切换时间带来的好处 14.5 快速切换的改善工具14.3 内\外部切换活动的过程15拉系统15.1 需求分析15.4 实行拉动系统的前提15.2 推动和拉动 15.5 拉动系统的规则15.3 不同的拉动系统 15.6 超级市场介绍16游戏4模拟工厂游戏第四轮17看板管理17.1看板的定义和作用 17.3 看板的计算方法17.2 看板的种类和应用场合 17.4 看板的管理技巧第五天18节拍点和均衡生产18.1 如何确定节拍点 18.5 均衡生产顺序的确定18.2 均衡生产Heijunka 18.6 均衡生产柜18.3 均衡生产的重要性 18.7 水蜘蛛路径18.4 均衡生产的4个层面 18.8 均衡生产实现的形式19上游和供应工序统19.1 上游Push 和下游Pull 冲突19.3 如何触发领取看板19.2 从节拍点管理信息和材料 19.4 从超市控制上游批量生产工序20游戏5模拟工厂游戏第五轮21Kaizen 21.1 什么是Kaizen 21.5 如何展开Kaizen 21.2 为什么要Kaizen 21.6 主要的Kaizen活动21.3 Kaizen和管理 21.7 Kaizen案例21.4 Kaizen精神注:Lean各个模块课程,企业可根据需要作删选和组合。

鞋业精益生产LEAN知识培训

物料需求看板

根据生产计划和实际生产情况 ,及时补充和调整物料需求, 避免物料浪费和缺料现象。

质量信息看板

实时反馈产品质量信息,及时 发现并处理质量问题,提高产

品质量水平。

设备状态看板

显示设备运行状态和维修保养 计划,确保设备正常运行,提

高设备利用率。

TPM(全面设备维护)在鞋业中应用

设备自主维护

THANKS FOR WATCHING

感谢您的观看

学员参与度

培训期间,学员们积极参与讨论和互动,提出了许多有见 地的问题和建议,展现出对精益生产的浓厚兴趣和热情。

培训效果评估

通过问卷调查和口头反馈,大多数学员表示本次培训内容 丰富、实用性强,对他们在鞋业精益生产方面的提升有很 大帮助。

学员心得体会分享

01

知识体系建立

学员们表示,通过培训,他们对精益生产的知识体系有了更清晰的认识,

建立持续改进的企业文化,鼓励员工提出改善建议,持续推动精益 生产的深入实施。

04 精益生产工具与方法在鞋 业中应用

5S管理法在鞋业中应用

01 整理(Seiri)

02

03

整顿(Seiton) 清扫(Seiso)

04

05

清洁(Seiketsu) 素养(Shitsuke)

区分要与不要的物品,将 不要的物品及时处理,确 保工作场所整洁。

国内外鞋业品牌众多,市 场竞争日益激烈,要求企 业不断提高产品质量和降 低成本。

客户需求多样化

消费者对鞋类产品的需求 越来越多样化,要求企业 能够快速响应市场变化。

环保压力增大

随着环保意识的提高,制 鞋业面临越来越大的环保 压力,需要采取更加环保 的生产方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

36

拉式生产:

信息流 信息流 信息流

成型

物流

针车

物流

冲裁

物流

外协

推式生产:

成型

物流

针车

物流

冲裁

物流

外协

37

后拉式生产的七大法则

下游制程从上游制程提领物件﹔

上游单位仅制造出当初被领走的部分﹔

所有制程只传送符合品质要求的产品﹔ 维持生产的平滑、顺畅 (每天制造稳定的数量并持之以恒)﹔ 不接收任何形式的不良品﹔ 看板伴随产品移动确保视觉控制﹔

如:

传统观念的人: 有了库存可以安心了!

精益生产技朮的人: 库存多有问题!

6

精益生产(Lean)的七個“零”目标﹕

零不良

零库存

零停滞

零切换

零故障 零伤害

零浪費

7

传统思想库存是必要的事物﹐我们要把它看成是万恶之源﹕

占用生产空间,产生不必要的仓库建设費用以及搬运设备的投资; 库存会积压资金,不但损失了利息、增加资金的需求,还影响企业扩充 成长的机会; 为了保管库存,衍生许多不必要的额外工作,如搬运、堆集、取放、 防护、找寻、文书作业等; 库存产品有时因放置过久,使品质变异成为次品、呆滞品,甚至成为 报废品,产品价值因此降低;

水准

改变

更好

时间

24

改善的八大步骤﹕

8.未來计划

7.标准维持

6.效果确定

5.计划实施 4.真因分析 3.现状调查 2.设定目标 1.选定主题 要具备改善循环四大意识: 品质意识 问题意识 改善意识 25 维持意识

改善三大领域﹕

作业设备改善(硬体改善) 流程制度改善(软体改善)

精益生产基础知识

主讲:朱得力 万宝利鞋塑制品有限公司

1

Contents

一﹑精益生产 基本概念

二﹑浪費的认识

三﹑效率的认识

四﹑精益生产衡量指标

五﹑自主改善

六﹑精益生产四大技法

2

一﹑精益生产(Lean) 基本概念

Lean含义﹕简单而言﹐就是减少工厂內一切不必要 的浪费﹐以最少的资源投入获得最大的产出﹔

生产力(Productivity)﹕每人每小时生产双数﹐它可以真实反映

生产效率之高低 生产力 =生产总双数/生产时数 /生产总人数(直接人工)

23

五﹑自主改善

自主研究会之意义﹕它是跨部门的任务性编制改善小团队,应

用Lean思想及技法在现场开展改善活动﹐从而彻底消除浪費。

改善的含义﹕让作业变得更好﹑更完善。 Change for better

全体效率:必须考虑诸多因素,整体性利益考量, 全面配合来达

成整条线全体作业员的目标产量,评估大家的共同绩效,而非仅衡量 个別工程或个別作业员的效率。

19

某生产线效率统计(成型目标2600双)

项目 单位

人数

(人)

工时

(小时)

产量

(双)

生产力

(双.人.小时)

冲裁手工

针车 成型 课别

26

28*5 75 241

14

库存

15

等待不会创造任何价值!

常见的等待现象:

物料供应或前工序问题造成等待

等待

人员安排不合理造成劳逸不均 设备故障造成生产停滞

质量问题造成停工

型体转换造成生产停顿

16

太忙

太闲

17

过分的加工造成浪费

常见的加工浪费: 加工余量 过高的精度 不必要的加工

加工本身

过剩加工造成的浪费:

设备折旧 人工损失

材料损失

能源消耗

18

三﹑效率的认识

表面效率与实质效率:

表面效率:亦称为假效率,其意义是效率虽然提高,但公司利润并沒

有提高。

实质效率:亦称为真效率,依市场订单的需求数量生产,不多做出库

存品,而又能提升效率。

个別效率与全体效率:

个別效率:指仅考虑单一个人的效率,或仅考虑单一因素的效率,

个別作业人员的效率提高,只是表象而已,对于全公司整体的效率, 有时不升反降。

看板协助改进的需求﹔

38

后拉式看板举例

39

持续改善﹐不断精进﹗

THE END!

40

所用材料是否合格?

鞋子的舒适度? 有无完善的售后服务体系? 客户满意度如何?

29

六﹑Lean生产四大技法

1.一件流的流线生产方式;

2.安定化生产方式;

3.平准化生产方式; 4.后拉式(看板)生产方式.

30

(一)流线化生产

定义﹕依产品类別将机器设备按制程加工顺序,一部接一部

连接起來,仅制造一双、检查一双、传送一双的作业方式。

仓库管理的一个原则是要能使物品先进先出,一旦库存过多,

会使作业困难,无法做到先进先出;

8

二﹑浪費的认识

浪費:

任何花費了成本但不创造价值的作业或活动﹔ 超过了绝对最少数量的资源投入的部份﹔

工厂內常见的七大浪費:

搬运 加工本身 不良品 等待 动作

超量 (制造过剩)

库存/短存

9

搬运费时费力

搬运

搬运过程中的放置、

堆积、移动、整理等都造 时间、空间、 时间、空间、 人力和工具 人力和工具 成浪费。

10

制造不良造成浪费

材料损失 设备折旧

不良

人工损失 能源损失

价格损失

订单损失 信誉损失

11

多余的动作只会: 增加劳动强度降低效率

常见的12种浪费动作:

动作

员工每天忙忙碌碌, 效率真的很高吗?

① 两手空闲 ② 单手空闲 ③ 作业动作停止 ④ 动作幅度过大

机器的安定

追求可动率而非稼动率﹔

推行全员生产保全﹔

品质的安定

品质三不政策﹔

推行全员品质管理﹔

防错﹑人性自动化裝置之使用﹔

物料的安定:实现快速切换 管理的安定

33

(三)平准化生产

定义﹕多次少量,每天做同样的事情,可以稳定资源需求

(人力、设备、材料),避免高低起伏的现象; 特征﹕彻底地做到品种及数量的平均化﹔ 混流生产是平准化的最高境界

产品首次通过率(RFT)﹕产品经过一道或一连串作业程序

后不再需要额外加工手续的比率。

产品首次通过率 = (生产总数-不合格品数)/生产双数*100%

生产前置时间(MLT):由原物料转换成最终产品所需的时 间,以小时或分钟计算。

生产前置时间=在制品库存/小时产能 实测法﹕从第一站至最后一站生产过程所花的时间

混流生产线是指产品﹑裝置﹑部件的形狀或加工组合方 法相似﹐即使尺寸﹑大小不同﹐也能在同一条生产线上

进行生产﹔

同一产品族尽量安排在同一生产线进行加工;

34

(四)后拉式生产

定义﹕也称看板生产方式

是由下游发向上游单位生产和交期指令的系统,上游供应商

在下游客戶尚未发出信号以前不会制造出任何东西。

加工时间=人工时间 + 机器时间 - 重合时间

周期时间(CT)﹕一人或一组人在某道工序平均完成一件产

品所花的时间,假如在整个流程中每个作业的周期时间等于

间隔时间的话,则生产线不平衡损失为零;

周期时间= 加工时间/加工批量/人数

21

在制品库存(WIP):在制程中拥有附加价值的原料或半成 品的数量。

在制造部分,代表只制造出客戶需求(下游單位)的产量即可。 若考虑到物料的控制,它代表存货的提领是由正在进行的作

业所要求,物料不会主动流向下游除非得到客戶的信号。

35

“推”式生产:

有原料时,做多少算多少﹔

各部门的生产计划相互独立,追求作业员或机器有工作

可做;

生产过程中存在大量的在制品(WIP)﹔ 由于部件的不配套而造成停工待料的现象很多; 生产的流程十分冗长,计划部门的计划执行性不强。

传统生产方式﹕依设备的功能类別集中布置的方式。

传统生产方式的三大特点:乱流、批量流、停滯

流线生产方式排线之基本要领﹕

依照机器设备的工号顺序排列; 逆时针物流; 正常的物料供应; 机器设备需能满足TT; 人员的技能水平符合要求。

31

32

人员的安定

(二)安定化生产

人员安定取决于 “标准作业”﹔ 标准作业三要素﹕产距时间﹑标准在制品﹑作业顺序﹔

产品开发改善(产品改善)

26

设备方面的要求:

一道工序一台设备﹐不要连体﹔ 速度不要太快﹐能满足TT即可﹔

操作者正面窄﹑纵深宽﹔

设备便于移动﹔ 可快速换模﹔ 安全可靠。

27

距地面3CM,需移动 时方便使用叉车吗?

28

产品开发方面的思考:

顾客需要怎样的产品? 样鞋的品质如何?

融合TPS、TQM、TPM及其他改善技法而成 ,完全颠覆传统生产 思想观念; 是最有效率的改善策略,实践精实思想策略的方式; 用新的生产管理思想、技法,并以自主研究来彻底消除浪费, 以最少的资源投入创造更多的利益。

3

TPS丰田生产系统:以降低库存为导向 TQM全员品质管理:以提升品质为导向 TPM全员生产保全:以減少设备损失为导向

22

依客戶生产实际达成率(BCS)﹕满足客戶需求的交货准确率﹐生

产线中是指依计划达成率。

依客戶生产实际达成率 = 实际生产双数 / 计划生产双数*100%

附加价值率(VAR)﹕任何能转换原料成为顾客愿意花钱支付的活动