基于机械比能理论的复合钻井参数优选方法

钻井参数优化

(2)由于钻头的旋转,射流作用的小圆面积在迅速移动。 本来就不均匀的压力分布,又在迅速发生变化。

第五章 第一节 钻井参数作用机理

漫流的横推作用:漫流是射流冲到井底后形成的沿井 底的横向流动。漫流是紧贴并平行于井底很薄的对井底遮 盖较好的一层横向流动的液流,具有相当高的流速。其对 井底岩屑产生横向推动力或牵引力,从而使岩屑离开原破 碎点。 作用特点:

射流任一点的动压力与该点射流速度和射流液体密度 有关:

(1)在射流的任一截面上,中心动压力最大,自中心向 外,动压力急剧衰减,在射流边界上动压力为零。

第五章 第一节 钻井参数作用机理

(2)射流等速核内各处的动压力相等,都等于射流刚出 口时的动压力。

(3)在射流中心轴线上,超过等速核以后,动压力急剧 下降:

第五章 第一节 钻井参数作用机理

2. 钻压、转速对钻头磨损的影响 (1) 钻压、转速对牙齿磨损速度的影响

第五章 第一节 钻井参数作用机理

Q1,Q2—— D1,D2——钻压影响系数,其值与牙轮

C1—— Af——地层研磨性系数,其含义是当钻

压、转速和牙齿的磨损状况一定时,牙 轮钻头牙齿的磨损速度与地层的研磨性 成正比。

第五章 优选参数钻井

固定参数: 固定参数主要指地层参数,地层可钻性,地层 对钻压、转速、水力参数和钻井液参数的敏感指数,以及 地温梯度、地层化学组分对钻井液的适应性等。

可调控参数:可调参数主要指钻进中的机械参数、水力参 数、钻井液性能和流变参数三类大参数。

机械参数:指钻头类型,钻压与转速;

水力参数:指泵型选择、泵压、排量和水眼组合;

在杨格模式中引入考虑井底压差和水力参数影响的修 正系数,便成为修正杨格模式。即

第五章 第一节 钻井参数作用机理

钻井参数优化分析

当今石油勘探逐渐向着深井、超深井的方向发展,而目前钻井技术具有钻速低、周期长等缺点,并不能很好地适用于该类油井。

因此,国际上各大石油公司都开始对优化钻井技术及相应软件的研究,将钻井实时数据与计算机相结合,实现钻井参数实时优化分析的目的。

1 钻井低效因素识别1.1 钻头型号因素钻井实时优化所使用的数据一般为实时录井参数,因此,选用可进行实时计算的岩石力学参数优选方法,参数设置为岩石可钻性级值,则钻头型号的优选限定为钻头编码这种国际上通用的钻头型号。

根据可钻性级值的随钻动态预测结果,初步判断当前地层钻头型号的可用范围,如果该型号低于优选型号,则出现警报提示更换,同时推荐优化钻头型号,进而实现实时优化钻头的目的。

1.2 机械参数因素在当前钻头的机械参数适用范围内,基于建立的钻速模型与钻头牙齿磨损模型,施加不同机械参数预测计算相应的机械钻速与钻头进尺,综合计算得到的比能和单位进尺成本,利用权值法计算得到综合的优选标准,选出适合条件的最优参数组合。

将实际机械参数与最优机械参数进行对比,分析机械参数是否为导致钻井效率低的因素,或者判断机械参数是否在适用范围,该方法可以明显看出根据机械参数的调整而进行钻井提速的潜能。

1.3 钻头牙齿磨损在钻进过程中,钻头会有不同程度的磨损,当磨损超过一定程度,会导致机械钻速下降,同时优化成本如果高于钻井成本,钻头应予更换,因此钻头磨损的实时监测十分必要。

钻头牙齿磨损量随钻计算流程,实时钻头磨损方程,利用该磨损剖面实时监测钻头牙齿磨损量。

当实时磨损量大于设定的最高磨损值时,提示起钻更换钻头。

2 钻井参数优化流程目前,钻井参数优化主要以旋转钻井工艺为研究对象,对影响钻进速度的机械参数(如钻压、转速)、水力参数(如泵压、排量)和钻井液参数等,针对某一地层、优选出一套最佳参数配合,以实现高钻速、低成本、低钻头磨损的工艺。

通过钻井参数实时优化方法的研究,分析钻井低效的原因,并寻找识别低效因素的方法,进而总结出一套实时现场监测,通过该检测,确定钻井最佳优化方案。

钻进参数优选资料.

• 1.2 钻头特性和使用要求 设计机械破岩参数必须考

虑钻头的承载力、机械钻速 和寿命、类型和结构特点以 及优化使用要求。

• 1.2.1 钻头承载力

牙轮钻头的承载力相对金刚 石材料钻头要高一些,这和 它们的结构特点和耐冲击的 能力有关系。钻头的承载力 还和其直径有关,直径越大, 承载力就越大。施加给钻头 的钻压不能超过其承载力, 否则会使钻头短命。

最基本和最重要的因素。地层 的各项机械力学特性对机械参 数的设计都有影响。

这些特性大都有了成熟的实 验方法。所得到的定量和等 级指标与钻压、转速之间也 有了一般相关关系的认识。

目前国内外主要用岩石的 抗压强度、硬度和可钻性来 进行机械参数设计,塑脆性 和研磨性是机械破岩参数设 计的参考指标。

一般随井深的增大,岩石的 抗压强度和硬度逐渐增大,可 钻性逐渐变差,且逐渐由脆转 塑,因此钻压一般随井深逐渐 增大,转速一般随井深先增后 减。但应注意一些特殊地层, 如异常高压地层、盐岩地层、 砾石层等(画图)。

• 1.2.2 钻头类型和结构特点

牙轮钻头钻压一般在30~ 300kN范围,金刚石钻头在30~ 80kN范围。滚动轴承牙轮钻头的 转速范围一般可达200r/min,滑 动轴承钻头的在30~80r/min, 金刚石钻头的转速范围一般在 150~400r/min。

• 1.2.3 钻头的钻速、寿命和进尺

厂家推荐的钻压和转速范 围是一个参考,所设计的钻 压和转速一般不超过厂家推 荐范围的上限,且一般不能 同时取上线,具体还应考虑钻 压和转速的乘积值。但可以 小于其下限。

• 1.2.5 钻头优化使用要求 跑合: 造型: 磨损过程中的钻压调节:

• 1.3 钻机和钻井方法的限制

所设计的机械破岩参数 都是在确定类型的钻机和采 用一定的钻井方法的基础上 来实施的,故设计机械破岩 参数必须考虑钻机功率、类型 和钻井方法的限制。

基于机械比能在肯基亚克油田钻井参数的优选

69肯基亚克盐下油田石炭系碳酸盐岩储层是主力开发层,下二叠统属于海陆过度沉积,主要为含石英砂钙质胶结塑性泥板岩,岩性致密,研磨性强,加之高密度钻井液的压持效应,导致在常规钻井方式下的机械钻速过低,因此开展基于机械比能和地层岩石力学特性比值的钻进效率评价和参数优选方法,有利于提高机械钻速并减少井下阻卡,达到高效、经济钻井的目标。

1 区域钻井地质概况肯基亚克盐下油田目前钻井普遍存在周期长,平均机械钻速慢,是制约盐下油田高效开发的主要瓶颈,针对水平井井型,下二叠统地层岩性以硬石膏、粉砂岩和砾岩组成,硬脆性地层,可钻性级值4~8,采用常规钻井方式的机械钻速0.4~0.8m/h,因井下低效事件频发,钻具振动,钻井参数缺乏科学有效选择。

2 地层岩石强度特性2.1 地层岩石力学地层岩石力学特性建模通过利用弹性力学原理和测井资料预测岩石的可钻性、硬度、抗剪强度和塑性系数等指标,以量化岩石破碎难易程度。

岩石的物理力学性质限制了这些量的变化。

根据钻进分析、测试分析、钻进工具类型、钻进参数等变化,利用这些预测指标建立的钻井岩石力学特性模型可以优选出合适的分层钻头类型[1]。

此外,该模型还可用于钻井参数优选、钻头使用效果评价,实现科学高效的钻进,对现场作业具有实用性和指导意义。

2.2 地层岩石力学建模根据已钻井部分井段测井资料得出地层岩石力学特性参数(见表1)建模,为钻头合理选型提供依据。

表1 地层岩石力学参数地层抗压强度/MPa抗剪强度/MPa硬度/MPa 岩石可钻性级值P 1tg 80~12040~901200~20006~8P 1a 40~12020~80600~20004~8P 1s 40~8020~40600~13003~6P 1as 40~5020~50600~15004~6C120~20040~1601000~24004~9盐下下二叠统是海陆过度沉积,其中主要岩性为致密泥板岩、硬石膏和砂岩。

在二叠纪的孔谷阶P 1tg地层,岩石的研磨性很强,抗压强度在80~120MPa之间,抗剪强度小于90MPa,硬度在基于机械比能在肯基亚克油田钻井参数的优选颜斌 李贤思 马炳奇 张茂林 陈涛 中国石油西部钻探工程有限公司 工程技术研究院 新疆 克拉玛依 834000摘要:肯基亚克盐下油田位于西哈萨克斯坦滨里海盆地东缘肯基亚克构造带上,下二叠统、石炭系油藏为裂缝-孔隙型双重介质储层,裂缝发育分布不均。

钻井参数优选

第五章

优选参数钻井

固定参数: 固定参数主要指地层参数,地层可钻性,地层 对钻压、转速、水力参数和钻井液参数的敏感指数,以及 地温梯度、地层化学组分对钻井液的适应性等。 可调控参数:可调参数主要指钻进中的机械参数、水力参 数、钻井液性能和流变参数三类大参数。 机械参数:指钻头类型,钻压与转速; 水力参数:指泵型选择、泵压、排量和水眼组合; 钻井液性能和流变参数:指钻井液体系、密度、初切力、 流变学模式、流变参数。

四、 钻井水力参数设计

水力参数设计实质:在一定的条件参数(泵功率、泵 压、最低环空返速、井深)下选择手段参数(排量、喷 嘴直径)使喷射速度、射流冲击力、射流水功率等钻头 和射流水力参数等目标参数获得最优工作效果。

1. 最低环空返速的确定

第五章

第二节

水力参数的优选

vc/vas称为岩屑举升效率或传输比,现场上通常采 用它来衡量井眼净化程度。实践表明,vc/vas≥0.5以后 即能保证井眼清洁。因此,最大的岩屑滑落速度应为 vsl=0.5vas,或最低的环空返速应为vas=2vsl。 莫尔(Moore)提出的关系式:

(2)由于钻头的旋转,射流作用的小圆面积在迅速移动。 本来就不均匀的压力分布,又在迅速发生变化。

第五章

第一节

钻井参数作用机理

作用在井底岩屑上冲击压力极不均匀,使岩 屑产生一个翻转力矩,从而离开井底。

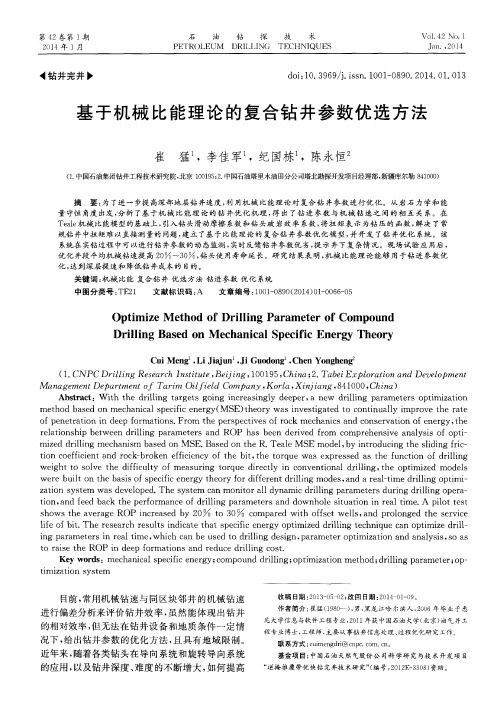

基于机械比能理论的复合钻井参数优选方法

Ma n a g e me n t De p a r t me n t o f T a r i m 0 f i e l d C o mp a n y, Ko r l a , X n j i a n g, 8 4 1 0 0 0 , C h i n a )

Ab s t r a c t :W i t h t h e d r i l l i n g t a r g e t s g o i n g i n c r e a s i n g l y d e e p e r , a n e w d r i l l i n g p a r a me t e r s o p t i mi z a t i o n me t h o d b a s e d o n me c h a n i c a l s p e c i f i c e n e r g y ( MS E) t h e o r y wa s i n v e s t i g a t e d t o c o n t i n u a l l y i mp r o v e t h e r a t e o f p e n e t r a t i o n i n d e e p f o r ma t i o n s . Fr o m t h e p e r s p e c t i v e s o f r o c k me c h a n i c s a n d c o n s e r v a t i o n o f e n e r g y , t h e r e l a t i o n s h i p b e t we e n d r i l l i n g p a r a me t e r s a n d ROP h a s b e e n d e r i v e d f r o m c o mp r e h e n s i v e a n a l y s i s o f o p t i — mi z e d d r i l l i n g me c h a n i s m b a s e d o n MS E. Ba s e d o n t h e R. Te a l e MS E mo d e l , b v i n t r o d u c i n g t h e s l i d i n g f r i c — t i o n c o e f f i c i e n t a n d r o c k — b r o k e n e f f i c i e n c y o f t h e b i t , t h e t o r q u e wa s e x p r e s s e d a s t h e f u n c t i o n o f d r i l l i n g we i g h t t o s o l v e t h e d i f f i c u l t y o f me a s u r i n g t o r q u e d i r e c t l y i n c o n v e n t i o n a l d r i l l i n g, t h e o p t i mi z e d mo d e l s we r e b u i l t o n t h e b a s i s o f s p e c i f i c e n e r g y t h e o r y f o r d i f f e r e n t d r i l l i n g mo d e s , a n d a r e a l — t i me d r i l l i n g o p t i mi — z a t i o n s y s t e m wa s d e v e l o p e d . Th e s y s t e m c a n mo n i t o r a l l d y n a mi c d r i l l i n g p a r a me t e r s d u r i n g d r i l l i n g o p e r a — t i o n, a n d f e e d b a c k t h e p e r f o r ma n c e o f d r i l l i n g p a r a me t e r s a n d d o wn h o l e s i t u a t i o n i n r e a l t i me . A p i l o t t e s t

基于MSE的钻井参数优化方法在艾湖2井区的应用

67新疆玛湖油田作为世界上面积最大的砾岩油区,油层分布受岩性、物性、构造等多重因素影响,油层展布预测难度大,钻井条件复杂[1]。

经过近几年的持续探索与实践,玛湖油田钻井指标较以往有了很大的提升。

在中石油低成本开发的战略背景下,需要进一步挖掘提速潜力,寻求一种不增加新的钻井工艺投入的前提下实现提速目的的方法。

机械比能理论(MSE,Mechical Specific Energy)是一种可用于随钻评价钻井效率和识别井底工况的有效方法,为此,在玛湖油田艾湖2井区引入此评价方法,通过监测MSE实时曲线,优化钻井参数,在不改变现有钻井工艺,不增加成本的前提下,实现提高机械钻速,缩短钻井周期的目的。

1 MSE理论介绍及优化流程MSE理论由R.Teale于1964年提出,他认为,当所有的输入机械比能都用于破碎岩石时,此时钻井效率最大,可认为最小机械比能等于岩石侧限抗压强度。

但由于实际钻井过程中,机械能在传递过程中必然经过大量的损耗,实际机械比能大于岩石侧限抗压强度。

Teale机械比能模型为[2]:W 120nT MSE=b b A A v +π (1)式中:MSE—机械比能值,kpsi;W —钻压,kN;n —顶驱转速,r/min;T —扭矩,kN·m;A b —钻头面积,in 2;v —机械钻速,m/h。

在实际应用中,比能值越低说明钻头破岩效率越高,钻进参数越合理,钻井效率越高。

通过调整钻压及转速参数,找出设备允许情况下MSE值最低的钻井参数,此时机械钻速较优化前快,钻头在井底破岩效率亦较优化前高。

优化流程如图1所示。

先进行转速分步测试排除钻具组合共振频率转速,再进行钻压分步测试,找出综合MSE值最低的钻井参数,即为优化后需执行的工程参数。

图1 分步测试优化流程基于MSE的钻井参数优化方法在艾湖2井区的应用郭志奇 韩丹 辛勇中国石油集团西部钻探工程有限公司工程技术研究院 新疆 克拉玛依 834000摘要:玛湖油田作为世界上面积最大的砾岩油区,油层分布受岩性、物性、构造等多重因素影响,油层展布预测难度大,钻井条件复杂。

修正机械比能模型的研究

修正机械比能模型的研究苏超;李士斌;王昶皓;刘照义【摘要】提高机械比能模型的适用性,可以大大降低钻探周期.通过力学分析在R.Teale提出的机械比能模型基础上进行修正,分别对直井、斜井的钻压及扭矩进行修正,获得功交汇模型.研究表明,相同深度下垂向功恒大于切向功,当垂向功与切向功交汇时,\"放空\"现象体现该层的地质物性良好;利用功交汇模型可以较好的反映井底的工况,机械比能更加适合录井的物性评价,规避了非客观因素对机械比能比值模型基准线的影响,增强了现场物理性质评价的准确性.【期刊名称】《石油化工高等学校学报》【年(卷),期】2018(031)005【总页数】6页(P71-76)【关键词】机械比能;垂向功;随钻监测;功交汇;物性评价【作者】苏超;李士斌;王昶皓;刘照义【作者单位】东北石油大学石油工程学院,黑龙江大庆 163318;东北石油大学石油工程学院,黑龙江大庆 163318;东北石油大学石油工程学院,黑龙江大庆163318;东北石油大学石油工程学院,黑龙江大庆 163318【正文语种】中文【中图分类】TE974机械比能被广泛应用于石油勘探开发中钻头性能的评价。

它不仅可以提供实时钻井性能的评价,还可以随钻监测井下的工况,为可能发生的复杂事故及时做出适合的预案[1],对提高钻探效率、降低钻探成本具有重要的理论指导意义。

1965年,R.Teale[2]针对不同岩性的岩石采用不同类型的钻头,进行大量实验,建立了机械比能的原始模型;1992年,R.C.Pessier[3]通过机械比能理论定性的分析了钻头在钻井过程中的磨损情况,但是并没有定量的分析钻头的磨损等级;2002年,R.J.Waugham等[4]建立了实时机械比能监控系统,利用该系统可以及时发现PDC钻头的磨损情况,并没有提出定量的分析,仅仅停留在钻头钝化趋势的分析上;2012年樊洪海等[5-6]提出基于钻速方程和测井录井数据定量分析钻头磨损监测方法,该方法可以通过计算岩石抗压强度和钻头磨损等级分级系数来监测钻头的磨损情况;2014年崔猛[7]提出了基于螺杆钻具的输出扭矩,提出对机械比能模型的描述;2017年大庆油田录井公司提出对功交汇面积求解的设想[8]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于机械比能理论的复合钻井参数优选方法崔猛;李佳军;纪国栋;陈永恒【摘要】With the drilling targets going increasingly deeper ,a new drilling parameters optimization method based on mechanical specific energy (MSE)theory was investigated to continually improve the rate of penetration in deep formations .From the perspectives of rock mechanics and conservation of energy ,the relationship between drilling parameters and ROP has been derived from comprehensive analysis of opti-mized drilling mechanism based on MSE .Based on the R .Teale MSE model ,by introducing the sliding fric-tion coefficient and rock-broken efficiency of the bit ,the torque was expressed as the function of drilling weight to solve the difficulty of measuring torque directly in conventional drilling ,the optimized models were built on the basis of specific energy theory for different drilling modes ,and a real-time drilling optimi-zation system was developed .The system can monitor all dynamic drilling parameters during drilling opera-tion ,and feed back the performance of drilling parameters and dow nhole situation in real time .A pilot test shows the average ROP increased by 20% to 30% compared with offset wells ,and prolonged the service life of bit .T he research results indicate that specific energy optimized drilling technique can optimize drill-ing parameters in real time ,w hich can be used to drilling design ,parameter optimization and analysis ,so as to raise the ROP in deep formations and reduce drilling cost .%为了进一步提高深部地层钻井速度,利用机械比能理论对复合钻井参数进行优化。

从岩石力学和能量守恒角度出发,分析了基于机械比能理论的钻井优化机理,得出了钻进参数与机械钻速之间的相互关系。

在T eale机械比能模型的基础上,引入钻头滑动摩擦系数和钻头破岩效率系数,将扭矩表示为钻压的函数,解决了常规钻井中扭矩难以直接测量的问题,建立了基于比能理论的复合钻井参数优化模型,并开发了钻井优化系统。

该系统在实钻过程中可以进行钻井参数的动态监测,实时反馈钻井参数优劣,提示井下复杂情况。

现场试验应用后,优化井段平均机械钻速提高20%~30%,钻头使用寿命延长。

研究结果表明,机械比能理论能够用于钻进参数优化,达到深层提速和降低钻井成本的目的。

【期刊名称】《石油钻探技术》【年(卷),期】2014(000)001【总页数】5页(P66-70)【关键词】机械比能;复合钻井;优选方法;钻进参数;优化系统【作者】崔猛;李佳军;纪国栋;陈永恒【作者单位】中国石油集团钻井工程技术研究院,北京100195;中国石油集团钻井工程技术研究院,北京100195;中国石油集团钻井工程技术研究院,北京100195;中国石油塔里木油田分公司塔北勘探开发项目经理部,新疆库尔勒841000【正文语种】中文【中图分类】TE21目前,常用机械钻速与同区块邻井的机械钻速进行偏差分析来评价钻井效率,虽然能体现出钻井的相对效率,但无法在钻井设备和地质条件一定情况下,给出钻井参数的优化方法,且具有地域限制。

近年来,随着各类钻头在导向系统和旋转导向系统的应用,以及钻井深度、难度的不断增大,如何提高钻井效率变得日益重要。

Teale比能模型将破碎单位体积岩石所需能量与钻头的破岩效率关联起来,将钻头输出的功整合成一个综合参数,称为机械比能,利用这一参数来描述钻头破岩效率,从而实现钻井效率的量化评价。

笔者在Teale比能模型的基础上,建立了复合钻进条件下的破岩比能模型,并开发了配套的实时优化软件,现场应用表明,机械比能理论能够用于钻井参数优化,从而提高钻井速度,并及时识别井下复杂情况。

1 机械比能概念及基础模型钻头破碎岩石所需能量与岩石强度有关,是通过钻头做功实现的。

R.Teale[1]提出了在钻进岩石过程中机械比能的概念,即钻头在钻压和扭矩作用下破碎单位体积岩石做的功(所需要的机械能量)。

这一概念将破碎单位体积岩石所需能量与钻头的破岩效率关联起来,提供了一种评价钻井效率的方法,比能越大,说明钻头破岩效率越低,钻头与地层适应性越差,钻井参数有待优化。

该机械比能模型为[1]:(1)式中:E为机械比能,MPa;W为钻压,kN;T为扭矩,kN·m;n为转速,r/min;v为机械钻速,m/h;dB为钻头直径,mm。

Teale通过试验证实了理想条件下,机械比能与岩石的抗压强度相等。

然而,在实际钻井过程中,受井筒摩阻、井下振动等不利因素的影响,能量利用率很低,通常为30%~40%。

钻头破岩效率低,导致实际比能是岩石强度的3倍左右,因此为了满足现场实际需要,使比能更接近岩石的真实强度,将钻头有效能量利用率定义为Ef,则修正后的机械比能模型为[2]:(2)式中,Em为修正机械比能,MPa。

为了便于现场应用,Ef通常取0.35。

2 优化机理分析钻进过程中,钻压作用于钻头的切削齿使其切入岩石,利用钻头旋转产生的横向运动粉碎岩石,实现破岩。

典型的机械比能和机械钻速的关系曲线如图1所示。

段1表示钻压过低,钻头切屑齿切入地层的深度浅,能量不足导致钻头破岩效率低,机械钻速较低。

进入段2,随着钻压的提高,钻头切屑齿切入足够深,钻头输出能量稳定,比能和机械钻速呈正比线性关系,破岩能量充分应用。

随后进入段3,受井下各种因素的影响钻井过程中的不稳定点出现,钻速不再同机械比能呈线性关系,不稳定点处已经接近当前钻井系统可能获得的最高钻速。

图1 机械比能与机械钻速的关系Fig.1 Relationship of mechanical specific energy and penetration rate段3中导致不稳定点出现的因素主要包括钻头泥包、井底泥包及钻具振动。

钻头泥包和井底泥包阻碍了机械能量的有效传输,尽管消耗的破碎比能很大,但破岩效率降低,机械钻速低。

钻进过程中若出现不稳定点,在设备允许的情况下,为进一步提高钻速,需要重新设计和优化钻井参数,提高不稳定点位置。

钻井过程中无法彻底消除不稳定点的出现,只能尽可能延迟稳定点的出现。

3 复合钻进条件下的比能模型3.1 机械比能修正模型Teale比能模型中,扭矩是一个主要的变量。

在实验室或者通过MWD可以很容易地获得。

然而,在实际钻进过程中,地表记录的主要数据有钻压、转速和机械钻速等,往往缺乏井下钻头上真实扭矩的测量值,需要用测量数据来计算扭矩,即利用钻头滑动摩擦系数和钻压计算钻头扭矩。

依据二重积分相关定理,钻井过程中扭矩可以表示为[3]:θ(3)式中:l为钻头半径微元长度,mm。

将式(3)带入式(2)可得:(4)式中:μ为钻头滑动摩擦系数,一般牙轮钻头取0.25,PDC钻头取0.50。

3.2 复合钻进条件下的机械比能模型复合钻井是指在井下钻具组合中加入井下动力钻具,将钻井液循环时的水力能量转换为钻头的机械能,从而破岩钻进,其转速可以通过钻井液流量的变化在一定范围内进行调整。

在复合钻进过程中,钻头的驱动由地面驱动(转盘或顶驱)和地下驱动(一般为螺杆钻具)组成,其中地下驱动作为钻头的主要动力。

螺杆钻具(动力钻具)的主要性能参数是扭矩和转速,螺杆的理论转速只与流经钻具的流量和钻具每转排量有关,而与工况(钻压、扭矩等)无关,即[4]:(5)式中:RL是螺杆钻具输出的理论自转转速,r/min;Q为总流量,L/s;q为钻具每转排量,是一个结构参数,仅与定子和转子的线型和几何尺寸有关,L/r;KN 为动力钻具的转速流量比,r/L。

如果地面转速为RS,则钻头的理论总转速为:RT=Rs+RL=Rs+KNQ(6)假定螺杆的理论扭矩为TL。

在不计能量损失时,根据容积式马达工作过程中的能量守恒,在单位时间内钻头输出的机械能量TLωT应该等于螺杆钻具输入的水力能量ΔpPQP,进行单位换算后,则有:TLωT=ΔpPQP(7)其中(8)式中:ωT为钻头理论角速度,rad/s;ΔpP为钻具进出口的压力降,MPa。

由式(5)—(8)可得:ΔpP(9)式中:TL为螺杆钻具的理论扭矩,kN·m。

因此,钻头理论总扭矩可表示为:ΔpP+Ts(10)式中:Ts为地面测量扭矩,kN·m。

如果已知螺杆钻具的最大额定扭矩Tm(又称制动扭矩)以及最大额定压差Δpm,根据螺杆钻具的扭矩与压力降成正比,则螺杆钻具的理论输出扭矩还可以表示为:ΔpP(11)将式(6)和式(9)分别代入机械比能原始模型(2)和修正模型(4),可得:(12)将式(6)和式(11)分别代入机械比能原始模型(2)和修正模型(4),可得:(14)3.3 比能基线的确定比能基线是优化钻井过程中所能达到的最高破岩效率的对照线,是观测比能曲线的基准线,将其与实际钻井过程中的比能曲线进行对比,就可以知道钻井参数优化的效果,实际比能曲线与比能基线偏离越大,说明破岩效率越低,需对钻井参数进行调整。