第三章 热生长二氧化硅膜2009

(4)热氧化

x j xSiO2

掩蔽条件: DSi>>DSiO2

杂质的 DSi T 关系曲线

DSiO2

22

SiO2掩蔽层厚度的确定

硅衬底上的SiO2要能够单做掩膜来实现定域扩散, 需要SiO2满足:

1、 SiO2有一定的厚度;2、 DSi>>DSiO2; 3、且SiO2表面杂质浓度(CS)与Si/SiO界面杂质

二氧化硅膜用途

作为掩蔽膜

离子注入掩蔽 11

二氧化硅膜用途

互连 层间 绝缘 介质

12

二氧化硅膜用途

作为电隔离膜

隔离工艺

13

14

二氧化硅膜用途

作为掩膜; 作为芯片的钝化和保护膜; 作为电隔离膜; 作为元器件的组成部分。

15

SiO2与Si之间完美的界面特性是成就硅 时代的主要原因

TEM照片——单晶硅表面热氧化所得非晶二氧化硅薄膜

生长速率常数 (m2/min)

1.48×10-4

6.2×10-4

38.5×10-4 117.5×10-4 43.5×10-4

133×10-4

生长0.5 微米SiO2 所需时间 (min)

1800

360

63 22 58 18

SiO2的密度 (g/mm)

备注

2.27

2.15

2.21 2.12 2.08 2.05

SiO2 形成

氧化剂流动方向 (如 O2或 H2O)

气流滞流层

SiO2 Si衬底

39

40

热氧化动力学(迪尔-格罗夫模型)

氧化剂输运---气体输运流密度用F1表 主流 粘滞层

Ga; 3. Au在SiO2中扩散系数很小,但由于

第三章氧化及热处理

25

2.1 2.1热氧化方法

1.干氧氧化: 1.干氧氧化:氧分子与硅直接反应生成二氧化硅 干氧氧化

Si (固态) + O(气态) → SiO (固态) 2 2

∆

温度:900-1200℃, 温度:900-1200℃,氧化速度慢 2.水汽氧化: 2.水汽氧化:高温下水汽与硅生成二氧化硅 水汽氧化

Si(固态) H 2O(气态) SiO2 + + 2 → (固态) 2H(气态)

18

Shallow Trench Isolation (STI)

STI

19

绝大多数晶园表面被覆盖了一层足够厚的氧化层来 绝大多数晶园表面被覆盖了一层足够厚的氧化层来 一层足够厚的氧化层 防止从金属层产生的感应,这时的SiO 称为场氧化 防止从金属层产生的感应 , 这时的 SiO2 称为 场氧化 物。 如图所示。 如图所示。

28

无论是干氧或者湿氧工艺,二氧化硅的生长都要消 无论是干氧或者湿氧工艺, 耗硅,如图所示。硅消耗的厚度占氧化总厚度的0.44, 耗硅,如图所示。硅消耗的厚度占氧化总厚度的 , 这就意味着每生长 每生长1µm的氧化物,就有 的氧化物, 这就意味着每生长 的氧化物 就有0.44µm的硅 的硅 消耗( 湿氧化略有差别)。 消耗(干、湿氧化略有差别)。

17

4.电容介质 电容介质

二氧化硅介电常数大, 二氧化硅介电常数大,为3~4,击穿耐压教 ~ , 高,电容温度系数小

5.器件隔离 器件隔离

集成电路的隔离有PN结隔离和介质隔离两种 结隔离和 两种,SiO2用于 集成电路的隔离有 结隔离 介质隔离两种 隔离 用于 介质隔离. 介质隔离 漏电流小,岛与岛之间的隔离电压大 岛与岛之间的隔离电压大,寄生电容小 漏电流小 岛与岛之间的隔离电压大 寄生电容小

《热生长二氧化硅膜》PPT课件

查表得知,920 o C时,A=0.50m,B=0.203m2 /h

to2

At0 B

=

(0.1m)2 +0.5m 0.1m 0.203m2 /h

=0.295h

据公式tox2 Atox B(t )有:

A tox

A2 4B(t ) =0.48m

2

注意:A tox,这种情况下不能用近似法。

11 A 2D( )

ks hg B 2DHPg

N1

26

掺杂的影响分析

硅中常见杂质如硼、磷,都倾向于使氧化速率增大。 1. 对于硼来说,氧化过程中大量的硼进入到SiO2中,

破坏了SiO2的结构,从而使氧化剂在SiO2中的扩散能 力增强,因此增加氧化速率。 2. 对于磷来说,虽然进入SiO2的磷不多,但在高浓度 时,高浓度磷掺杂会改变硅的费米能级,使硅表面

5. 硅 片 晶 向 : 硅 原 子 密 度 大 的 晶 面 上 氧 化 速 率 大 , R(111)>R(110)>R(100)。

17

温度的影响分析

1. 对于抛物线速率常数B,温度的影响

是通过扩散系数D体现的。具体表现

在干氧和水汽氧化具有不同的激活能,

11

这是因为干氧和水汽在硅中的扩散激 活能不一样。

2. 一块硅样品在1200℃下采用干氧氧化1小时,问:1)生 长的氧化层有多厚?2)再在1200 ℃采用湿氧氧化生长 0.1μm需要多长时间?

40

湿氧

τ(h) A(μm) B(μm2/h)

9

—

—

1.4 0.5

0.203

0.37 0.226 0.287

0.076 0.11

0.51

0.027 0.05

热氧化和薄膜制备技术

3.2 热生长二氧化硅薄膜

7.缓冲层/ 热氧化层

当氮化硅直接沉积在硅衬底上时,界面存在极大 应力和界面态密度,多采用Si3N4/SiO2/Si 结 构。场氧化时,SiO2会有软化现象,可消除氮 化硅与衬底之间的应力。通常采用热氧化生成 ,厚度很薄。

3.2 热生长二氧化硅薄膜

二氧化硅的制备 硅表面形成SiO2的方法很多:热氧化、热分解淀

和离子注入的掩模,防止掺杂杂质损失而覆盖在掺杂 膜上的覆盖膜或钝化膜; 外延薄膜— 器件工作区; 多晶硅薄膜— MOS 器件中的栅级材料,多层金属化的 导电材料以及浅结器件的接触材料; 金属膜和金属硅化物薄膜— 形成低电阻内连、欧姆接触 及用来调整金属与半导体之间的势垒。

3.1 概述

二、用于制备薄膜的材料种类繁多,例如:

湿氧氧化相当于干氧氧化和水汽氧化的综合, 其速率也介于两者之间。具体的氧化速率取决 于氧气的流量、水汽的含量。氧气流量越大, 水温越高,则水汽含量越大,氧化膜的生长速 率和质量越接近于水汽氧化的情况。反之,就 越接近于干氧氧化。

3.2 热生长二氧化硅薄膜

一般湿氧氧化是由携带气体通过水浴后,含有水 汽的氧气进入石英管对硅片进行氧化,而水汽 的多少由水浴的温度控制,同时水浴的质量也 将影响氧化层质量的好坏。

1800?C

SiO+3C = 2CO SiC 空气较少

3.2 热生长二氧化硅薄膜

掩蔽性质:B、P、As等杂质在SiO2的扩散系数远小于在Si中的 扩散系数。DSi > DSiO2 SiO2 膜要有足够的厚度。杂质在一定 的扩散时间、扩散温度下,有一最小厚度。

绝缘性质:SiO2能带宽度约9 eV。 热击穿、电击穿、混合击穿:

SiO2 +4HF SiF4 2H2O SiF4 +2HF H2SiF6

氧化——精选推荐

目录1. 氧化 (1)1.1 二氧化硅的性质 (1)1.2 二氧化硅膜的用途 (3)1.3 常用的热氧化方法 (6)1.4 热氧化机理(迪尔-格罗夫氧化模型) (8)1.5 影响热氧化速率的因素 (12)1.6 氧化过程中杂质的再分布(分凝系数) (13)1.7 氧化设备 (15)图1.8 传统与快速升温立式炉的温度曲线 (17)1.8 氧化膜质量的控制 (19)参考文献 (25)1. 氧化二氧化硅是一种绝缘介质。

它在半导体器件中起着十分重要的作用。

硅暴露在空气中,即使在室温的条件下,其表面也能生长一层4nm 左右的氧化膜。

这一层氧化膜结构致密,能防止硅表面继续氧化,且具有极稳定的化学性质和绝缘性质。

正因为二氧化硅膜的这些特性,才引起人们的广泛关注,并在半导体工艺中得到越来越广泛的应用[1]。

1.1 二氧化硅的性质1.1.1二氧化硅的物理性质二氧化硅又名硅石,在自然界中主要以石英砂的形式存在。

按结构可分为结晶型和非结晶型。

方英石、水晶等属于结晶型;而氧化工艺中所生长的二氧化硅属于非结晶型(或称为无定形)。

二氧化硅的基本结构单元为一个四面体,硅原子在四面体的中心,四个顶角为氧原子,其结构示意图如图1.1(a)所示;若此单胞按周期有序排列,便得到了图1.1(b)所示的结构,这便是结晶型的二氧化硅结构;若单胞的排列无序,如图1.1(c)所示,便是非结晶型结构[3]。

图1.1 二氧化硅结构(a)SiO 2基本结构单元 (b) SiO 2结晶型结构 (c) SiO 2非结晶型结构SiO(a) (b) (c)表征二氧化硅物理性质的有电阻率、介电强度、相对介电常数、密度、折射率等物理量。

二氧化硅膜制备方法不同,上述参数也不尽相同,其主要物理性质见表1.1[1].表1.1 二氧化硅膜主要物理性质密度是表示二氧化硅致密程度的标志,密度越大,致密程度就越高,非结晶型二氧化硅的密度一般为2.20g/cm3;电阻率是表示二氧化硅电学性质的重要参数,电阻率越大,表明二氧化硅的绝缘性越好;相对介电常数是表示二氧化硅膜电容性能的参数,它对电容介质材料及MOS器件来说,是非常重要的;介电强度是衡量材料耐压能力大小的,表示单位厚度的二氧化硅层所能承受的最大击穿电压。

热氧化

②水分子先与表面的SiO2 反应生成硅烷醇(Si-OH)结构; (与干氧氧化不同)

化学反应: H 2O Si O Si 2( Si OH )

③Si-OH再穿过氧化层扩散到达SiO2-Si界面处,与硅原子反应:

这两种氧原子的比例会影响网络结构的强度、密度等 性质。

桥键氧原子越多 →SiO2的结构越紧密,强度越大; 非桥键氧原子越多 →SiO2的结构越疏松,强度越弱。

2019/1/12 5

二. 二氧化硅中的杂质——非本征SiO2

SiO2中的杂质 大多数被电离,且多数以正离子的形式存在。

按其在网络中的位置和作用可分为网络形成剂和网络改变剂。

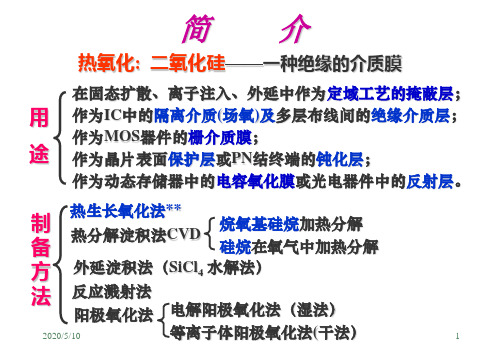

简

用

介

热氧化: 二氧化硅——一种绝缘的介质膜

在固态扩散、离子注入、外延中作为定域工艺的掩蔽层; 作为IC中的隔离介质(场氧)及多层布线间的绝缘介质层; 作为MOS器件的栅介质膜; 作为晶片表面保护层或PN结终端的钝化层; 作为动态存储器中的电容氧化膜或光电器件中的反射层。

途

制 备 方 法

热生长氧化法**

桥键 氧原子 Na2O + Si 非桥键 氧原子 微弱的 键合力 Si … Na

Si

2

在不太高的温度和电场作用下,Na就可挣脱价键的束缚, 以正离子的形式在结构疏松的SiO2中移动。这就是Na离子 引起器件性能不稳定和劣化的主要原因。 (水汽与Na相似) 2019/1/12 8

若干杂质的离子半径

网 络 形 成 剂 网 络 改 变 剂

2019/1/12 7

网络改变剂:R杂质离子≥ RSi离子 如:K、Na、Ga、Al等杂

质,它们在网络中不能取代Si原子的位置,只能占据网络 中的空洞处。 (类比硅中的间隙杂质) Na:以Na2O形式加入到SiO2中,将其O原子交给网络,使一 部分桥键氧变为非桥键氧,于是网络的结构变得更加疏松。 Na以微弱的键合力与非桥联氧连接着,处于网络的空洞处。

二步或三步氧化法生长sio2层

二步或三步氧化法生长sio2层

在半导体制造中,二氧化硅层起着至关重要的作用,它作为绝缘层和介质层,能够保护芯片免受环境的影响,同时也可以作为存储器和电容器的介质材料。

因此,二氧化硅层的生长是半导体制造过程中的一个重要环节。

其中,二步或三步氧化法是一种常用的生长二氧化硅层的方法。

二步氧化法,也被称为“热氧化法”,是一种在高温下将硅暴露在氧化的环境中,形成二氧化硅层的方法。

这个过程可以分为两步,第一步是在高温下将硅暴露在氧气或水蒸气中,使硅表面氧化形成一层二氧化硅薄膜;第二步是将这层二氧化硅薄膜进行热处理,以增强其质量。

这种方法可以在硅表面形成高质量的二氧化硅层,且具有较高的生产效率。

相比之下,三步氧化法是在二步氧化法的基础上增加了一步。

在三步氧化法中,首先在较低的温度下形成一层薄而均匀的二氧化硅层,然后在较高的温度下进行热处理,最后再进行一次氧化处理。

这种方法可以形成更均匀、更致密的二氧化硅层,并且可以更好地控制二氧化硅层的厚度和性质。

无论是二步氧化法还是三步氧化法,其关键在于控制氧化的温度、时间和气氛,以及热处理的过程。

这些因素都会影响到二氧化硅层的性质和质量。

因此,在实际的生产过程中,需要根据具体的工艺要求和条件,选择合适的氧化方法,以获得高质量的二氧化硅层。

二氧化硅

二氧化硅二氧化硅粉末SiO2又称。

在分布很广,如石英、等。

白色或无色,含铁量较高的是淡黄色。

2.2 ~2.66,1670℃(鳞)、1710℃(方石英),沸点2230℃,为3.9。

不溶于水微溶于一般的酸,但溶于氢氟酸及热浓磷酸,能和熔融碱类起作用。

用于制、、陶器、、耐火材料、、型砂、单质硅等。

中文名称:二氧化硅化学式:SiO2 相对分子质量:60.08 化学品类别:非金属氧化物是否管制:否二氧化硅简介管制信息本品不受管制,但不可带入飞机。

名称中文名称:二氧化硅中文别名:硅氧,硅土,硅石,硅酐,砂英文别名:Silicon dioxide SiO₂ ,Silicon(IV)oxide ,Silicic anhydride ,Quartz sand:14808-60-7[1]储存密封保存。

用途硅标准液。

水玻璃,硅的的制备材料。

在晶体管和集成电路中作杂质扩散的掩蔽膜和保护层,制成二氧化硅膜作集成电路器件。

玻璃工业。

AR质检信息指标值水可溶物,% ≤0.2(以Pb计),% ≤0.005钙(Ca),% ≤0.005铁(Fe),% ≤0.005(Cl),% ≤0.005硫酸盐(SO4),% ≤0.005中不挥发物,% ≤1.0干燥失量,% ≤3.0性质物理性质[1]二氧化硅又称,式SiO₂。

中存在有结晶二氧化硅和无定形二氧化硅两种。

沙状二氧化硅结晶二氧化硅因不同,分为石英、鳞石英和方石英三种。

纯为无色晶体,大而透明棱柱状的石英叫水晶。

若含有微量杂质的水晶带有不同颜色,有、、等。

普通的砂是细小的石英晶体,有黄砂(较多的铁杂质)和白砂(杂质少、较纯净)。

二氧化硅晶体中,硅的4个价与4个氧原子形成4个,硅原子位于正四面体的中心,4个原子位于正四面体的4个顶角上,SiO₂是表示组成的最简式,仅是表示二氧化硅晶体中硅和氧的原子个数之比。

二氧化硅是原子晶体。

SiO₂中Si—O键的键能很高,、较高(熔点1723℃,沸点2230℃)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.7

SiO2氧化层的替代品

随着微电子器件的小型化,SiO2氧化层已经不能满足需求,其矛盾在于:当 SiO2层薄到一定程度时,其漏电流大幅度增加,从而造成器件的不稳定性及 高功耗。 而目前Intel公司新一代45nm CPU工艺中即将采用氧化铪高K值绝缘层代替

SiO2,并采用金属栅极代替传统的多晶硅栅极。

920

1000

0.235

0.165

0.0049

0.0117

1.4

0.37

0.5

0.226

0.2030.2ຫໍສະໝຸດ 711001200

0.09

0.04

0.027

0.045

0.076

0.027

0.11

0.05

0.51

0.72

其中:τ是考虑到自然氧化层的因素,250Å左右。

计算在120分钟内,920℃水汽氧化(640Torr)过 程中生长的二氧化硅层的厚度。假定硅片在初始状 态时已有1000埃的氧化层。

O

Si

1. 硅暴露在空气中,则在室温下即可产生二 氧化硅层,厚度约为250埃。

2. 如果需要得到更厚的氧化层,必须在氧气

气氛中加热。 3. 硅的氧化反应是发生在Si/SiO2界面,这是 因为:Si在SiO2 中的扩散系数比O的扩散 系数小几个数量级。

4.2

二氧化硅膜的制备方法

• 制备二氧化硅膜的方法有:热生长氧化法、 化学气相沉积等。但目前主要使用的还是 热生长氧化法。 • 热生长氧化法优点:致密、纯度高、膜厚 均匀等; • 缺点:需要暴露的硅表面、生长速率低、 需要高温。

装载硅片

氧化

在O2和HCl混合气氛中,1000 ℃下进行氧化。

N2退火

1050 ℃,N2下进行退火以减少氧化层固定电荷。

冷却

800 ℃以下再拉出硅片。

4.10 二氧化硅的扩散掩蔽作用

实现扩散掩蔽对杂质扩散系数的要求: 1.杂质在二氧化硅中的扩散系数要小; 2.杂质在硅中的扩散系数要大。 杂质镓和铝在二氧化硅中的扩散系数比在硅中大数百倍,而 硼、磷、砷在二氧化硅中的扩散系数比在硅中小,所以二氧

Pg-氧化炉内氧气的分压。

氧化层生长速率为:

J dtox R N1 dt

Hks Pg K s K s tox N1 1 h Do

其中N1是SiO2中氧原子浓度(4.4×1022 cm-3 )除以 氧源中氧原子数量。(比如以O2 为氧源,则除以2; 以H2O为氧源,则除以1)

扩散控制

B/A被称为线性速率系数;而B被称为抛物线速率系数

自然氧化层

1. 迪尔-格罗夫模型在薄氧化层范围内不适用。

2. 在薄氧化阶段,氧化速率非常快,其氧化机理 至今仍然存在争议,但可以用经验公式来表示。 3. 由于薄氧化阶段的特殊存在,迪尔-格罗夫模 型需要用τ 来修正。

硅(100)晶面干氧氧化速率与氧化层 厚度的关系

4.4 影响氧化速率的因素

B tox (t ) A

1. 2.

tox B(t )

A 2 D( B

1 1 ) ks hg

2 DHPg N1

温度:氧化速率随温度升高而增大。 气氛:适量掺氯气氛可以增加氧化速率。

3.

4.

氧化剂分压:氧化速率与氧化剂分压成正比。

硅衬底掺杂:一般情况下硅中的掺杂会增加氧化速率。

2. 对于线性速率常数B/A,温度的影响 B 则主要是通过反应速率常数Ks体现的。 具体表现在干氧和湿氧具有相同的激 活能,这是因为干氧和水汽氧化本质 上都是硅-硅键的断裂,具有相同的 激活能。

抛物线速率常数B随温度的变化(阿列尼乌斯曲线)

线性速率常数B/A随温度的变化(阿列尼乌斯曲线)

氯气氛的影响分析

微电子工艺学

第三章 热生长二氧化硅膜

二氧化硅膜的用途:

1.作为掺杂的掩蔽膜;

SiO2

Si

2.MIS栅介质膜;

3.介质隔离;

4.保护层或缓冲层。

4.1

二氧化硅膜的结构和性质

1. 结构特点:长程无序,短程有 序。 2. 组成单元:硅氧四面体。 3. 二氧化硅中也可能存在各种杂 质,如氢氧根(替代氧);硼、 磷(替代硅);钾、钠、钙、 钡、铅、铝(填隙杂质),从 而对其物理性质产生重要的影 响。

1 1 A 2 D( ) ks hg B 2 DHPg N1

重依赖于硅表面的键密度。显然,

(111)晶面的键密度大于(100) 晶面,所以(111)晶面上的氧化速

率最大。

掺杂的影响分析

硅中常见杂质如硼、磷,都倾向于使氧化速率增大。

1. 对于硼来说,氧化过程中大量的硼进入到SiO2中, 破坏了SiO2的结构,从而使氧化剂在SiO2中的扩散 能力增强,因此增加氧化速率。 2. 对于磷来说,虽然进入SiO2的磷不多,但在高浓度

2.

时,高浓度磷掺杂会改变硅的费米能级,使硅表面

空位增多 (存在争议) ,从而提供了额外的氧化点, 增加了氧化速率。

4.5 热氧化引起的缺陷

氧化诱生层错是热氧化产生的缺陷,它通常存在于

Si/SiO2界面附近硅衬底一侧。

产生原因:氧化过程中产生硅自填隙点缺陷,这些点缺 陷凝聚起来,在(111)面内形成层错。 减少层错的措施:a)磷、硼掺杂引入晶格失配缺陷作 为点缺陷的吸收源;b)掺氯氧化可以吸收点缺陷,阻 止点缺陷凝聚长大;c)采用高压氧化,从而减少氧化 温度和时间;d)采用(111)硅片。

热生长二氧化硅的方法

1. 干氧法:硅和分子氧反应生成SiO2

特点:氧化速度慢,但氧化层致密。

2. 水汽氧化:硅和水汽反应生成SiO2

特点:氧化速度快,但氧化层疏松。

3. 湿氧法:硅同时和氧分子及水汽反应生成SiO2

特点:氧化速度介于干氧和水汽氧化之间。

4.3 迪尔-格罗夫氧化模型

自由气 体层

Cg J1 Cs

边界条件:T=0时刻氧化层厚度假设为t0,则有:

tox Atox B(t )

2

1 1 A 2 D( ) k s hg B 2 DHPg N1

其中:

1、若氧化层厚度足够薄:

B tox (t ) A

反应速率控制

to 2 At0 B

2、若氧化层厚度足够厚:

tox B(t )

度约为0.55tox的台阶,而Si3N4膜受上述台阶的影响会翘起, 形成所谓的“鸟嘴效应”。为消除鸟嘴,可在局部氧化之 前,先将窗口处的硅腐蚀掉,然后进行氧化。

习题

1. 在某个双极工艺中,为了隔离晶体管,需要生长1μm厚 的场氧化层,由于考虑到杂质扩散和堆跺层错的形成, 氧化必须在1050℃下进行。如果工艺是在一个大气压下 的湿氧气氛中进行,计算所需要的氧化时间。假定抛物 线速率系数与氧化气压成正比,分别计算在5和20个大 气压下, 氧化所需 要的时间 。(1个大 气压下, B= 0.4μm2/h,B/A=2.4 μm/h)。 一块硅样品在1200℃下采用干氧氧化1小时,问:1) 生长的氧化层有多厚?2)再在1200 ℃采用湿氧氧化生 长0.1μm需要多长时间?

化硅可用于硼、磷、砷等杂质的扩散掩蔽,而不能用于镓、

铝的扩散掩蔽。镓、铝可以采用氮化硅作为掩蔽膜。

4.11 硅的局部氧化(LOCOS) (local oxidation of silicon)

• 当需要在硅片上进行局部氧化时,一般用氮化硅作掩蔽膜, 因为致密的氮化硅能阻挡氧和水。

• 由于硅氧化成二氧化硅后体积会膨胀,所以窗口会形成高

3. 可移动离子电荷:来自钾、钠等其它碱金属离子污染, 在高温和电场的作用下可在氧化层内移动,非常有害。 4. 氧化层陷阱电荷:由氧化层内的缺陷引起,这些缺陷可 以捕获电子或空穴。

改善Si/SiO2界面的方法

1. 大多数氧化工艺在硅片从炉子里面拉出来

之前,有一个短时的氮气或氩气退火,可 以显著改善Si/SiO2界面质量。 2. 掺氯氧化可以减小可移动离子,减小界面 态和固定电荷。 3. 注意工艺过程中的洁净环境,尽可能减少 可动离子。

4.6 氧化层质量-Si/SiO2界面

1.

固定电荷层:存在于Si/SiO2界面附近,是一些过剩的硅 离子。这些过剩的硅在氧化过程中与晶格脱开,但还没 有与氧分子反应,于是形成固定电荷层。 界面陷阱电荷:硅表面出现晶格周期中断,从而导致界 面处出现悬挂键,成为电子或空穴的陷阱,并在禁带中

2.

引入能级,称为界面态。

2. 通过改变氧化剂分压可以达到调整

SiO2生长速率的目的,因此出现了 高压氧化和低压氧化技术。

1 1 A 2 D( ) ks hg B 2 DHPg N1

氧化速率常数随温度和压强的关系

硅片晶向的影响分析

1. B与晶向无关,因为分压一定的情况 下,氧化速率与氧化剂在SiO2中的扩 散系数D有关,而SiO2 是无定形的, 所以扩散具有各向同性。 2. A与晶向有关,因为反应速率常数严

4.8 氧化层厚度测量方法

1. 台阶法:腐蚀部分SiO2膜得到台阶,然后用电镜

或显微镜观测得到膜厚。

2. 光学法:包括椭偏光法和干涉法。

3. 电学测量:包括电压击穿法和电容-电压法等。

4.9

氧化系统

普通氧化系统

高压氧化系统

氧化炉实物图

栅氧化步骤

预清洗

在O2和HCl混合气氛中,1100 ℃下60分钟的氧 化炉清洗,然后用N2吹扫,并降温到800 ℃。 在O2和N2混合气氛中装载硅片。

在氧化气氛中加入氯可以使SiO2的质量得到很大的改善, 并可以增大氧化速率,主要有以下方面:

钝化可动离子,特别是钠离子;

增加硅中少数载流子的寿命;

减少中的缺陷,提高了抗击穿能力; 降低界面态密度和固定电荷密度;

减少硅中的堆积层错。