微小孔电化学去毛刺试验

高频脉冲电化学去毛刺

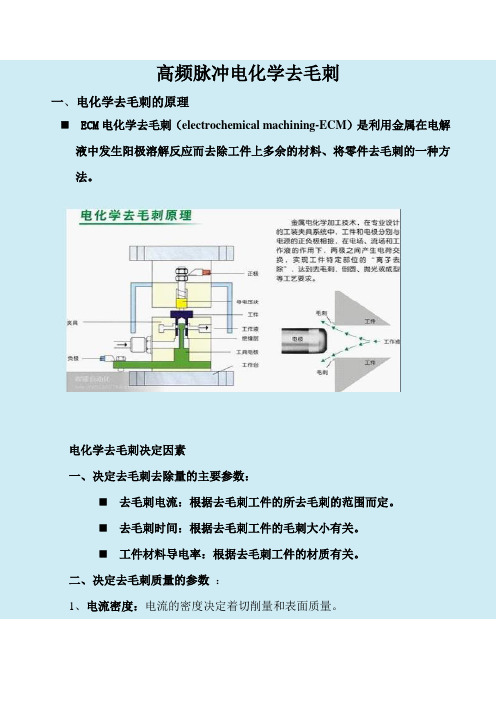

高频脉冲电化学去毛刺一、电化学去毛刺的原理⏹ ECM电化学去毛刺(electrochemical machining-ECM)是利用金属在电解液中发生阳极溶解反应而去除工件上多余的材料、将零件去毛刺的一种方法。

电化学去毛刺决定因素一、决定去毛刺去除量的主要参数:⏹ 去毛刺电流:根据去毛刺工件的所去毛刺的范围而定。

⏹ 去毛刺时间:根据去毛刺工件的毛刺大小有关。

⏹ 工件材料导电率:根据去毛刺工件的材质有关。

二、决定去毛刺质量的参数:1、电流密度:电流的密度决定着切削量和表面质量。

2、电导率:电化学液的浓度决定着电导率,单位[mS]。

根据去毛刺要求,电化学液的浓度应控制在8%-25%.(根据实际工件)。

当然,温度对电导率也有影响。

3、间隙:夹具(阴极)和工件(阳极)之间的间隙决定着电流大小和电解液的冷却能力。

4、电化学液压力:间隙中电化学液的压力影响着电流和材料的去除,它同时决定着电解液的流量和流速。

5、电化学液温度:温度影响着电解液的传导率,根据去毛刺要求,温度应控制在20℃到35℃。

(根据产品而定)6、电化学液的PH值:电化学液的PH值应该控制在6.5到8.5之间,(根据产品而定)电化学液的PH值决定着电解液的浓度和质量。

7、电化学液的纯度:纯净的电化学液能确保恒量生产,并且可防止工件和/或夹具被阻塞。

电化学液在工作的作用⏹ 为电化学去毛刺提供电路导通。

⏹ 冷却夹具。

⏹ 冲走去毛刺中产生的废屑。

电化学加工的反应(钢在与NaCl水溶液)一、阳极反应⏹ Fe—2e Fe+2⏹ Fe—3e Fe+3⏹ 4OH-—4e O2↑+2H2O⏹ 2CL-—2e CL2 ↑⏹ Fe+2+2OH- Fe(OH)2↓(墨绿色的絮状物)⏹ 沉淀为4Fe(OH)2+2H2O+O2 4Fe(OH)3↓(黄褐色沉淀)二、阴极反应(按可能性为)⏹ 2H++2e H2↑⏹ Na++e Na↓⏹ 按照电极反应的基本原理,电极电位最正的粒子将首先在阴极反应。

基于COMSOL的电化学去除微小孔毛刺研究

基于COMSOL的电化学去除微小孔毛刺研究

丁庆田;何涛;张明文

【期刊名称】《黑龙江工业学院学报(综合版)》

【年(卷),期】2024(24)2

【摘要】微细钻削加工微小孔时产生的孔口毛刺,影响工件表面质量。

并且微小孔毛刺难以去除,为此建立了电化学去毛刺仿真模型,分析了毛刺去除过程中的电流密度变化规律及其与材料去除速率间的对应关系,探究了孔口倒角的产生机理。

结果表明:毛刺表面电流密度大小表征了电化学对材料去除能力的强弱,毛刺尖端部位电流密度大加工速度快,随着加工进行毛刺逐步变得更平滑电流密度开始分散毛刺尖端部位加工速度逐渐变慢。

此外,增加阴极直径会提高加工速度,但也会导致倒角增大;而增高电极高度,有助于降低倒角,但加工时间也变得更久。

在

U=4V,C=12%,d=400μm,Z=150μm时加工效果较好,毛刺去除后得到的孔口倒角深度为21μm。

【总页数】6页(P116-121)

【作者】丁庆田;何涛;张明文

【作者单位】安徽理工大学机械工程学院;教育部矿山智能技术与装备省部共建协同创新中心

【正文语种】中文

【中图分类】TG176;TH161

【相关文献】

1.微小孔电化学去毛刺试验研究

2.非金属零件相交小孔毛刺去除工艺研究

3.电化学去除内交叉阵列小孔毛刺方法与试验研究

4.电化学对微小孔毛刺去除的仿真及试验

5.基于COMSOL的微小孔毛刺去除仿真分析与实验

因版权原因,仅展示原文概要,查看原文内容请购买。

电化学去除内交叉阵列小孔毛刺方法与试验研究

电化学去除内交叉阵列小孔毛刺方法与试验研究

郭艳玲;朱勋鹏;李健;王海滨

【期刊名称】《森林工程》

【年(卷),期】2014(030)002

【摘要】为了实现高效、快速地去除轴类中空零件圆周阵列小孔毛刺,采用固定阴极式方法,设计了阵列电极的自动定位装置并搭建起了电化学去毛刺实验装置,以螺杆轴为例进行了实验验证,得出加工时间随电压变化的近似计算公式,分析了电解电流对毛刺去除的影响;对单小孔与多小孔去毛刺进行了对比实验,得到了电解电流、加工时间随小孔数变化的规律;加工时通过适当增大电压可快速去除阵列小孔毛刺,说明电化学方法去除螺杆轴毛刺具有重要的使用价值和良好的应用前景.

【总页数】6页(P95-100)

【作者】郭艳玲;朱勋鹏;李健;王海滨

【作者单位】东北林业大学机电工程学院,哈尔滨150040;东北林业大学机电工程学院,哈尔滨150040;东北林业大学机电工程学院,哈尔滨150040;东北林业大学工程技术学院,哈尔滨150040

【正文语种】中文

【中图分类】S776.05

【相关文献】

1.交叉孔电化学去除毛刺电场仿真分析 [J], 郭英杰;刘嘉航;李杰;王丽媛;董华军

2.微小孔电化学去毛刺试验研究 [J], 徐文骥;余自远;孙晶;魏泽飞

3.阀芯微小孔毛刺去除方法 [J], 范会玉;陈靖;迟宏波;杨一明;马宁;王春玲

4.基于电化学法的内交叉阵列孔毛刺去除工艺 [J], 郭艳玲;朱勋鹏;李健;王海滨

5.磁粒研磨去除Al 7075交叉孔棱边毛刺的试验研究 [J], 焦安源;张龙龙;刘新龙;陈燕

因版权原因,仅展示原文概要,查看原文内容请购买。

电化学去毛刺工艺

电化学去毛刺工艺摘要:介绍了脉冲电化学去毛刺工艺的加工机理及工艺要点(工具阴极、脉冲电源、电解液等),并给出了加工实例。

1 引言机械零件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用性能和寿命。

此外,由于去毛刺工序要花费工时和费用,因此将直接影响产品的成本和价格,成为降低生产成本的障碍之一,全世界每年花费在去毛刺方面的费用约为100亿美元。

目前,国外已从系统工程的角度来研究毛刺问题,并成立了“世界去毛刺协会”(Worldwide Burr Technolog y Committee,WBTC),大力实施“毛刺工程”(Burr Engineering)。

去毛刺工艺属于表面光整加工范畴,目前主要采用刮刀、油石、砂布、钢丝刷轮、滚磨、振动、喷沙和撞击等手工或机械方式以及化学、高温、水射流、磨粒挤压、电化学、脉冲电化学等非机械方式去除毛刺(航空业还采用机器人打磨等方式去毛刺),这些不同的去毛刺方法各有利弊。

去毛刺一般为零件的最终精加工工序,因此在去除毛刺的同时还必须保证零件具有良好的表面质量,其加工效果与选用的去毛刺工艺方法密切相关。

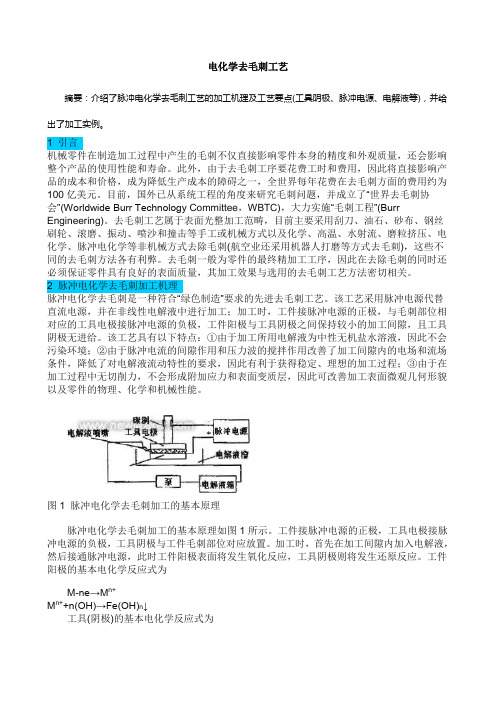

2 脉冲电化学去毛刺加工机理脉冲电化学去毛刺是一种符合“绿色制造”要求的先进去毛刺工艺。

该工艺采用脉冲电源代替直流电源,并在非线性电解液中进行加工;加工时,工件接脉冲电源的正极,与毛刺部位相对应的工具电极接脉冲电源的负极,工件阳极与工具阴极之间保持较小的加工间隙,且工具阴极无进给。

该工艺具有以下特点:①由于加工所用电解液为中性无机盐水溶液,因此不会污染环境;②由于脉冲电流的间隙作用和压力波的搅拌作用改善了加工间隙内的电场和流场条件,降低了对电解液流动特性的要求,因此有利于获得稳定、理想的加工过程;③由于在加工过程中无切削力,不会形成附加应力和表面变质层,因此可改善加工表面微观几何形貌以及零件的物理、化学和机械性能。

图1 脉冲电化学去毛刺加工的基本原理脉冲电化学去毛刺加工的基本原理如图1所示。

航天发动机壳体类零件电化学去毛刺加工工艺研究

Ya n g Yi mi n g, Ch e n J i n g, Fa n Hu i y u, S u Hu i l i

(C a p i t a l A e r o s p a c e Ma c h i n e r y C o mp a n y , B e i j i n g 1 0 0 0 7 6 , C h i n a)

且加 工后 的去 毛 刺 方法 要 求 很 高 , 去 除 难 度 大 。因 此, 去 除零 件 的毛 刺 已成 为 航 天 发 动机 壳 体 加 工 工

后, 阳极 表面 在 电解 液 中发 生 毛 刺突 出于 工件 表面 , 该处 的加 工 间

径1 . 5 mm 与 直 径 2 mm 的 相 交 孔 , 且 在直径 1 . 5 mm侧 有一 精度 很高 的活 门座 ( 图1 ) 。因此 , 该壳 体

化 学去毛刺 的 工艺 内容 , 分析 了试验 结果 。通 过 合 理 设 计 电极 , 选 用合 适 的 电解 液 温度 和 加 工 时

间, 可将毛 刺 完全去 除 。

关键 词 : 发动 机 ; 壳体 ; 电化 学去 毛刺

中 图分类 号 : T G 6 6 2 文 献标 识码 : B 文章 编 号 : 1 0 0 9—2 7 9 X( 2 0 1 3 ) 0 1 —0 0 4 8—0 2

Abs t r a c t : Th i s p a p e r e x p ou n d s t he p r i n c i p l e,a d v a n t a g e s a nd s c o p e o f a p pl i c a t i o n o f e l e c t r o c he mi — c a l d e b u r r i n g.I t i n t r o du c e s t h e e l e c t r o c h e mi c a l d e b u r r i ng p r o c e s s c o n t e n t o f a e r o s p a c e e ng i n e s he l l p a r — t s i n t e r s e c t i n g h o l e s a n d a n a l y s e s t h e t e s t r e s u l t s .I n c o nc l u s i o n,t hr o u g h t h e r e a s o n a b l e de s i g n o f e l e c — t r od e ,s e l e c t i o n o f s u i t a b l e e l e c t r o l y t e t e mp e r a t u r e a nd p r o c e s s i n g t i me,t h e me t a l b u r r s c a n b e c o m— pl e t e l y r e mo v e d. Ke y wo r d s: e n g i n e; s h e l l ; e l e c t r o c h e mi c a l d e b u r r i n g

小孔电解去毛刺电场仿真与试验研究

在五 轴数控 电解 加工 机床 ( 1 上 进 行 工艺 试 图 )

验 。机 床具 有 3个平 动 轴 和 2个 回转 工 作 台 , 即沿

X、 z轴 的平 动 、 向转 动及 C 向摆 动 。 y、 B

3

这 些机械 装置 的工 作效率 及 寿命 。

采用 传统 的处 理方 法往往 不能很 好地 解决 两孔 交 叉处 的毛刺 问题 , 而采 用 电解加 工 的方式 , 用 铜 利 导 线 电极 , 置合 理 的工艺参 数 和加工 时 问 , 设 可有 效

p rm e t lc m p rs n e i n a o a io

在 机械 制造 业 迅 猛发 展 的今 天 , 于发 动 机 箱 对

型面最 终形 状 。

体、 曲轴连 杆 、 泵油 嘴等 机械 配件 中极 为重要 的一 油

些部 件 的毛刺处 理工 作 已显 得越 来越 重要 。 因为在

u

.

2 加 工 区域 电场模 型建 立 与仿 真分 析

2 1 电 场 模 型 建 立 .

实 际 电解 加 工 过 程 中 , 常 以 阳 极 金 属 被 加 工 通

表面法 向上 的蚀 除 速度 来 表 示 电解 加 工速 度 , 考 且 虑到 电流效 率 的影响 , 则有 :

=r l / c o ( 8)

孔相 贯线轮 廓在 试验后 的成形 曲线 。对 比分析仿 真 结 果与 试验 结果 , 一 步验 证 有 限元 求解 模 型 进

的准 确性 。

关键词 : 限元法 ; 有 小孔 电解 去毛 刺 ; 电场仿 真 ; 验对 比 试

中 图分 类 号 : G 6 T 62 文 献标识 码 : A 文 章 编 号 :0 9— 7 X 2 1 ) 4 0 7—0 1 0 2 9 ( 0 2 0 —0 1 4

电化学(电解)去毛刺机去毛刺的注意事项

电化学(电解)去毛刺机去毛刺的注意事项

用电化学(电解)去毛刺机去毛刺,由于不同的工件和去毛刺部位的不同,所对应用的电极也不相同,即不同的工件应使用不同的电极,工件与电极呈一一对应关系。

以需要去毛刺的工件为阳极,工具电极为阴极,当一定压力电解液通过工件上的毛刺和特殊设计的工具电极之间狭小的间隙同时,短时间加以电解电压,这时在工件的毛刺或棱边部分电流最集中,电流密度也最大,因而时毛刺很快被溶除,棱角也被倒圆。

在用苏州率尔捷机电科技有限公司电化学(电解)去毛刺的过程中,工件和工具电极二者之间是相对固定不动的,即属于固定式工具阴极的电化学加工方法。

阳极(工件)和阴极(电极)之间的金属接触会出现短路,以导致电极和工件的损坏。

因此,有必要对工件上毛刺的大小和方向作如下规定:

1、与电极平行方向的毛刺长度不大于0.8mm;

2、毛刺厚度最大为0.15mm。

3、对于零件而言,主、副交叉孔须经人工手铰,

4、使毛刺方向与孔轴线平行,以避免和减少电极可能的短路现象,及减少电极绝缘体层的磨损。

5、加工工件的品种和位置必须与所用电极相符,做到“专件专用”,否则将造成工件、电极,以致加工电源的损坏,应引起高度的重视。

6、吸附在工件上的脱落的切屑以及污物也会造成加工时的短路故障、加工缺陷以及不良的导电接触,因此,工件必须经过前道清洗后才能进行加工。

7、工件去毛刺加工后,零件表面粘附有电解液,须进行清洗并作防锈处理。

电化学(电解)去毛刺的基本原理

电化学去毛刺的基本原理电化学去毛刺的基本原理是利用金属在电解工作液中产生阳极溶解的电化学反应现象。

如下图所示:以工件为阳极,工具电极为阴极,当强迫使电解液通过工件上的毛刺和特殊设计的工具电极之间十分狭小的间隙同时,短时间加以电解电压,这时在工件的毛刺或棱边部分电流最集中,电流密度也最大,因而使毛刺很快被溶除,棱角也被倒圆。

在电化学去毛刺的过程中,工件和工具电极二者是相对固定不动的,即属于固定式工具阴极的电化学加工方法。

适合去除高硬度、高韧性金属零件的毛刺,可以在工件的特定部位进行限定加工,对于手工难以处理、可达性差的复杂内腔部位,尤其是交叉孔相贯线的毛刺。

脉冲电化学去毛刺是一种符合“绿色制造”要求的先进去毛刺工艺。

该工艺采用脉冲电源代替直流电源,并在非线性电解液中进行加工;加工时,工件接脉冲电源的正极,与毛刺部位相对应的工具电极接脉冲电源的负极,工件阳极与工具阴极之间保持较小的加工间隙,且工具阴极无进给。

该工艺具有以下特点:①由于加工所用电解液为中性无机盐水溶液,因此不会污染环境;②由于脉冲电流的间隙作用和压力波的搅拌作用改善了加工间隙内的电场和流场条件,降低了对电解液流动特性的要求,因此有利于获得稳定、理想的加工过程;③由于在加工过程中无切削力,不会形成附加应力和表面变质层,因此可改善加工表面微观几何形貌以及零件的物理、化学和机械性能。

脉冲电化学去毛刺加工的基本原理。

工件接脉冲电源的正极,工具电极接脉冲电源的负极,工具阴极与工件毛刺部位对应放置。

加工时,首先在加工间隙内加入电解液,然后接通脉冲电源,此时工件阳极表面将发生氧化反应,工具阴极则将发生还原反应。

工件阳极的基本电化学反应式为M-ne→Mn+Mn++n(OH)→Fe(OH)n↓工具(阴极)的基本电化学反应式为2H++2e→H2↓加工时,在工件阳极附近形成一层很薄的氧化膜,可在工件阳极与电解液之间起到隔离作用。

该氧化膜具有较高的电阻和较小的电导率,可阻止工件阳极表面进一步溶解,对工件阳极具有一定保护作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工件

图1 电化学去毛刺原理图 Fig.1 Theoretical diagram of electrochemical deburring

* 辽宁省科技计划项目 (2009220022) 资助。

工件阳极的基本电化学反应式为: M-ne → Mn+ , (1) Mn++ n(OH-) → M(OH) n 工具阴极的基本电化学反应式为: 2H+ + 2e → H2 。 (2) 加工时, 在工件阳极表面形成一层很薄的氧化膜, 对工 件阳极具有一定保护作用, 毛刺等凸出部位氧化膜容易 扩散且电流密度较为集中, 因而溶解速度快, 形成光滑

70

航空制造技术·2011 年第 19 期

RESEARCH

学术论文

圆角。

2 试验方法

2.1 建立微小孔电化学去毛刺试验装置 被加工工件为外径 10mm、 内径 7mm 的不锈钢管, 在其管壁上加工一组直径为 0.9mm 的微小孔, 毛刺即存 在于微小孔与不锈钢管内壁相贯处。毛刺的主要形状 如图 2 所示, 其中均匀型与钻孔帽型毛刺主要出现在低 进给速度条件下, 王冠型毛刺主要出现在高进给速度条 [5] 件下 。试验装置如图 3 所示, 其中直流稳流稳压电源 为电化学加工提供稳定、 精准的电流; 数字式万用表的 两个探针分别与阴极和工件相连, 并通过数据传输线与 计算机串口相连来采集加工过程中极间电压变化, 采集

速率设定为 1 次 /s ; 阴极直径为 0.5mm, 材料为紫铜, 屏 蔽层厚度为 0.2mm, 将阴极插入限位夹头并调节阴极伸 出限位夹头的长度, 使阴极绝缘管伸出夹头的长度等于 不锈钢管壁壁厚。加工前将阴极从不锈钢管外部插入 微小孔内, 启动电解液循环泵并接通电源。 2.2 试验方案 试验参数如表 1 所示, 分别研究电解液成分、 电解 液浓度、 加工时间、 电解液流动方式对微小孔毛刺去除 质量及极间电压的影响。其中静止电解液方式是指将 不锈钢管浸泡在电解液中, 电解液本身不流动; 流动电 解液方式是指利用泵将电解液注入不锈钢管, 让其不间 断流过毛刺部位; 超声波振荡电解液方式是指将不锈钢 管浸泡在电解液中, 然后再用超声波振荡电解液。

1 电化学去毛刺基本原理

电化学去毛刺是利用电能、 化学能进行阳极溶解去 毛刺的方法, 其基本原理如图 1 所示, 零件与电源的正 极相连, 构成阳极, 成形工具与直流电源的负极相连, 构 成阴极。两极之间保持一定的间隙, 其间充满流动的电 解液, 接通电源后, 电化学反应开始进行。工件阳极表 面将发生氧化反应, 工具阴极表面将发生还原反应。

方法加工过程无机械力、 可到达性好, 适用于强度较低 及传统方法难以到达的区域, 如交叉孔处的毛刺, 目前 在去除清除直径 2mm 以上的孔毛刺方面已较为成熟。 总体看, 目前精密零件的微小孔去毛刺, 特别是去除难 到达区域的毛刺还是一个难题。 本文将针对直径 1mm 以下的微小孔毛刺 (尤其是 因受零件尺寸、 形状等限制难以到达区域的毛刺) , 研究 电化学去除的关键问题, 重点研究加工条件对微小孔毛 刺去除质量的影响规律。鉴于加工过程中极间电压的 变化可以在一定程度上反映微小孔毛刺的去除程度, 本 文还分析了不同加工条件下极间电压的变化规律。

学术论文Βιβλιοθήκη RESEARCH微小孔电化学去毛刺试验研究 *

Experimental Study on Electrochemical Deburring of Miniature Hole

大连理工大学 徐文骥 余自远 孙 晶 魏泽飞

[ 摘要 ] 采用电化学方法对不锈钢管壁上钻削的 微小孔与不锈钢管内壁相贯处难到达区域的毛刺进行 去除。实验研究了加工时间、 电解液成分与浓度、 电解 液流动方式对微小孔毛刺去除质量的影响以及相应条 件下阴阳极极间电压的变化规律。研究结果表明: 在优 选的加工工艺参数条件下, 可有效地去除微小孔毛刺。 关键词: 电化学去毛刺 微小孔 极间电压 [ABSTRACT] The electrochemical deburring (ECD) is adopted to remove burrs which exist in the intersections of the miniature drilling holes and the inner wall of stainless steel pipe. By processing experiments, the influences of the machining parameters on the deburring quality and the change law of the voltage between the electrode and workpiece are explored, such as process time, electrolytic composition and concentration, flow forms of electrolyte.The ECD results show that the burrs can be removed with good quality and efficiency in the condition of optimal selecting parameters. Keywords: ECD Miniature hole Voltage between electrode and workpiece 随着科学技术的发展, 越来越多的工业产品向微型 化和精密化方向发展, 直径在 1mm 以下的微小孔的应 用越来越广泛, 如航空发动机高压涡轮工作叶片、 导向 叶片、 燃烧室的气膜冷却孔、 燃料喷油嘴、 汽化器、 惯性 陀螺仪中的仪表元件以及微型传感器等。钻削是微小 孔加工中最常用的方法, 但钻孔时会在孔的出口处产生 [1] 细小的毛刺 。对于精密零件来说, 加工后的毛刺将会 严重影响零件的精度、 质量和使用性能, 因此必须去除。 目前去除毛刺的方法主要有机械式抛光法、 磁力研 [2-4] 磨法、 化学抛光法和电化学法等 。对于直径较大的 孔采用上述方法去毛刺技术比较成熟, 但机械式抛光或 磁力研磨抛光可能会导致磨料、 微小颗粒或材料移除物 等物质将微小孔覆盖甚至填满堵塞; 化学抛光加工时间 较长, 而且会对零件非加工表面产生腐蚀; 电化学加工