步进电机—的计算方法

步进电机——步进电机选型的计算方法

步进电机——步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

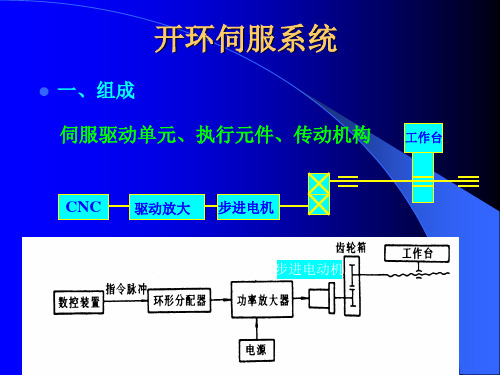

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

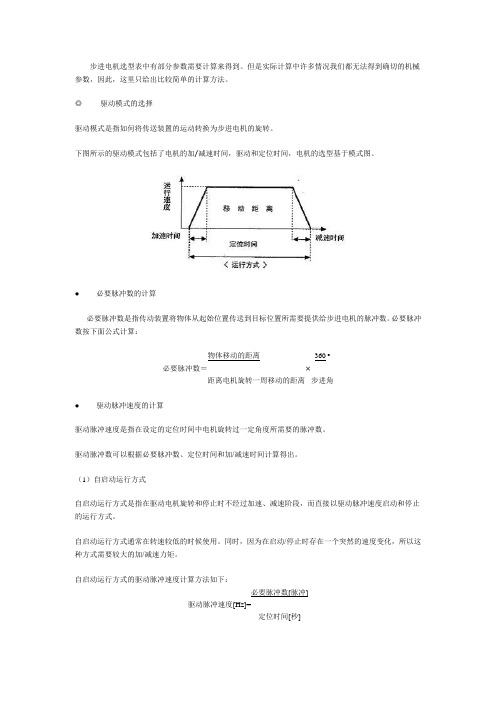

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒]◎电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(T L)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

两相步进电机功率计算

两相步进电机功率计算【最新版】目录1.步进电机简介2.两相步进电机的组成结构3.两相步进电机功率计算方法4.功率计算的实际应用5.结论正文一、步进电机简介步进电机是一种电动机,它将接收到的电脉冲信号转换为角位移,从而实现准确的位置控制。

步进电机在各种机电设备、自动化设备和机器人等领域中得到了广泛的应用。

根据电机的结构和控制方式的不同,步进电机可以分为开环步进电机和闭环步进电机。

二、两相步进电机的组成结构两相步进电机由定子和转子两部分组成。

定子部分包括磁铁和线圈,转子部分则由永磁材料制成的磁钢和转子线圈组成。

定子和转子之间的磁场作用使得电机在接收到电脉冲信号时产生转动。

三、两相步进电机功率计算方法两相步进电机的功率计算比较复杂,需要考虑电机的电压、电流、转速和效率等因素。

一般来说,步进电机的功率可以通过以下公式计算:功率 = 电压×电流×效率其中,电压和电流是电机的工作参数,效率则是电机的性能指标,通常由厂家提供。

需要注意的是,这个公式只适用于恒定工作状态下的步进电机,对于变速工作的步进电机,需要根据其实际工作状态进行功率计算。

四、功率计算的实际应用在实际应用中,步进电机的功率计算通常是为了确定电机的工作电流和电压,以保证电机能够正常工作。

例如,如果一个两相步进电机的额定功率为 100 瓦,工作电压为 24 伏,那么可以通过以下公式计算出电机的工作电流:电流 = 功率÷电压 = 100 ÷ 24 ≈ 4.17 安这样就可以确保电机在正常工作时,不会因为电流过大而损坏。

五、结论总的来说,两相步进电机的功率计算是一个复杂的过程,需要考虑多个因素。

在实际应用中,我们通常根据电机的额定功率和工作电压来计算电机的工作电流,以保证电机的正常工作。

步进电机功率计算公式

步进电机功率计算公式步进电机功率计算公式是用来计算步进电机的功率输出的一种数学公式。

步进电机是一种特殊的电动机,它通过控制电流的方向和大小来实现精确的位置控制。

在工业自动化、机器人技术和其他领域中,步进电机被广泛应用于需要高精度定位和运动控制的场景中。

步进电机的功率输出可以通过以下公式进行计算:功率(P)= 转矩(T)× 角速度(ω)其中,转矩是步进电机输出的力矩,角速度是步进电机旋转的速度。

这个公式可以帮助我们了解步进电机的功率输出情况,并在实际应用中进行合理的选择和设计。

在实际计算中,我们需要先确定步进电机的转矩和角速度。

步进电机的转矩可以通过电机的技术参数或者实际测试来获取。

而角速度则可以通过测量电机的转速来获得。

在使用步进电机功率计算公式时,需要注意以下几点:1. 单位的选择:在计算功率时,需要保证转矩和角速度的单位是匹配的。

通常情况下,转矩的单位是牛顿·米(N·m),角速度的单位是弧度/秒(rad/s)。

2. 转矩的计算:步进电机的转矩可以通过电机的静态特性曲线或者实际测试来获取。

在实际应用中,我们需要根据具体的负载情况和工作条件来选择合适的步进电机。

3. 角速度的计算:步进电机的角速度可以通过测量电机的转速来获得。

在实际应用中,我们可以使用编码器或者其他传感器来获取电机的转速信息。

4. 功率的单位:功率的单位通常是瓦特(W),表示单位时间内的能量转换速率。

在实际应用中,我们可以根据具体需求来选择合适的功率范围。

通过步进电机功率计算公式,我们可以更好地了解步进电机的功率输出情况,并在实际应用中进行合理的选择和设计。

在工业自动化和机器人技术领域,步进电机的高精度定位和运动控制能力使其成为不可或缺的关键元件。

因此,深入理解步进电机功率计算公式的原理和应用,对于工程师和研究人员来说是非常重要的。

步进电机功率计算公式是一种用来计算步进电机功率输出的数学公式。

通过合理应用这个公式,我们可以更好地了解步进电机的功率特性,并在实际应用中进行合理的选择和设计。

步进电机选型计算公式

步进电机选型计算公式

步进电机选型计算公式主要包括以下三个方面:

1. 计算步进电机的理论步数。

步进电机的理论步数是由电机的步距角以及驱动方式(单相、双相、四相等)决定的。

计算公式为:

理论步数= 360°/步距角×驱动方式

其中,步距角是指电机每一步转动的角度。

2. 计算步进电机的负载转矩。

负载转矩是指在实际工作过程中,电机需要承受的负载力矩。

该值会影响到电机的运行状态和驱动能力。

计算公式为:

负载转矩= 负载力×距离臂长

其中,负载力是指电机需要承受的负载力,距离臂长是指负载力所作用的杠杆臂长度。

3. 计算驱动电流大小。

驱动电流是指通过步进电机的电流大小,直接影响到步进电机的稳定工作和驱动效率。

计算公式为:

驱动电流= 负载转矩÷转矩系数

其中,转矩系数是一个常量,代表驱动电流和电机扭矩之间的关系。

这个值可以根据不同型号的驱动器进行调整。

步进电机计算公式

步进电机计算公式步进电机是一种将电脉冲信号转换为角位移或线位移的电动机。

它由定子、转子和控制电路组成。

控制电路根据输入的电脉冲信号,使得步进电机按照一定的步进角度进行转动。

步进电机的运动是离散的,每个脉冲信号会使电机转动一定的角度,这个角度称为步距角。

步距角的大小取决于电机的结构和控制方式。

常见的步距角有1.8°、0.9°、0.45°等。

步进电机的转速与输入的脉冲频率有关。

转速可以通过以下公式计算:转速(rpm)= (60 × f) / (n × s)其中,f为脉冲频率,单位为赫兹(Hz);n为每转脉冲数,即电机的步数;s为电机的步距角,单位为度(°)。

例如,一个步进电机每转一周需要200个脉冲,步距角为 1.8°,如果输入的脉冲频率为1000Hz,则该电机的转速为:转速(rpm)= (60 × 1000) / (200 × 1.8) ≈ 166.67 rpm步进电机的转动精度可以通过步进角误差来衡量。

步进角误差是指电机在接收到相同数量的脉冲信号时实际转动的角度与理论步距角之间的差距。

步进角误差可以通过以下公式计算:步进角误差(°)= (实际角度 - 理论角度) / 理论角度× 100%步进电机的转矩与输入的电流有关。

转矩可以通过以下公式计算:转矩(N·m)= I × Kt其中,I为电机的相电流,单位为安培(A);Kt为电机的转矩常数,单位为牛顿·米/安培(N·m/A)。

步进电机广泛应用于各种自动控制系统中,例如数控机床、印刷设备、纺织设备、医疗设备等。

步进电机具有结构简单、控制方便、位置闭环控制等优点,适用于需要高精度定位和速度控制的场合。

总结一下,步进电机的运动是离散的,转速可以通过脉冲频率、每转脉冲数和步距角来计算,转矩可以通过电流和转矩常数来计算。

步进电机计算

上一页 下一页 返回

4.步进电机的选择

1)步进电机选择原则:

① 步矩角与机械系统相匹配,以得到系统所需的

= t/360 i

② 保证电机输出转矩,大于负载所需转矩

③ 能与机械系统的负载惯量相匹配 为使电机具有良好的起动性能及较快的响应速度

推荐 Jleq/Jm<=4 式中 Jleq为系统等效负载转动惯量

Jm 为电机转动惯量

④ 电机运行速度和最高工作频率能满足工作台切削加工 和快移要求。

上一页下一页 返回

2)步进电机选择步骤 ④ 计算步进电机运行频率

步进电机运行频率 f ( Hz) f= V / (60)

式中 , V ——工作台进给速度 mm/min

上一页下一页 返回

2)步进电机选择步骤 ① 初定步进电机步距角,计算减速比,确定齿轮副

ni —— 第i个转动部件的转速r/min

Ji —— 第i个转动部件的转动惯量 kg . m2

Vj —— 第j个移动部件的移动速度 m/min Mj —— 第j个移动部件的质量 kg

2)步进电机选择步骤 ② 计算惯量

i. 图示的一级齿轮减速系统

nz1 nz2

nm nz2

V=nz2 . t

式中 V——工作台移动速度 m/min

t——丝杆导程 m

2)步进电机选择步骤

② 计算惯量

J leq

Jz1 J

J z1

z2(

1 i2

nz 2 nm

Jz

)2

2

Js

1 i2

( nz2 ) nm

Js

2 Mw(

M wt 2

4 2i 2

Vw

2 nm

)

2

步进电机—的计算方法

步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o 步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]=必要脉冲数[脉冲]定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒]驱动脉冲速度[Hz]=定位时间[秒]-加/减速时间[秒]◎电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(TL)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

电机计算公式大全

电机计算公式大全

1.直流电机计算公式:

-速度公式:N = (U - Ia * Ra) / (Kφ)

-转矩公式:T = Kt * Ia

其中,N为电机转速,U为电机电压,Ia为电机电流,Ra为电机电阻,Kφ为电机磁通系数,Kt为电机转矩系数。

2.交流异步电动机计算公式:

-额定转速:Nn = (120 * f) / p

-额定转矩:Tn = (9.55 * P) / Nn

-滑差:s = (Ns - N) / Ns

其中,Nn为电动机额定转速,f为电源频率,p为极数,Tn为电动机额定转矩,P为额定功率,Ns为同步转速。

3.步进电机计算公式:

-脉冲频率:f = N * n / 60

-脉冲速度:v = N * p / 60

-脉冲量:P = N * k

其中,f为脉冲频率,N为转速,n为绕组数,v为脉冲速度,p为步距角,P为脉冲量,k为步进电机脉冲系数。

此外,电机功率的计算公式为P = U * I,其中P为功率,U为电压,I为电流。

还可以通过电机效率公式Pou t = η * Pin计算输出功率Pout,其中η为电机效率,Pin为输入功率。

这些公式提供了电机转速、转矩、功率等各项参数的计算方法。

但需要注意,在实际应用中,还需考虑电机的机械负载、效率、温升等因素,以获得更准确的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o 步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]=必要脉冲数[脉冲]定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

加/减速运行方式下的驱动脉冲速度计算方法如下:必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒]驱动脉冲速度[Hz]=定位时间[秒]-加/减速时间[秒]◎电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(TL)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

步进电机驱动过程中始终需要此力矩。

负载力矩根据传动装置和物体的重量的不同而不同。

许多情况下我们无法得到精确的系统参数,所以下面只给出了简单的计算方法。

负载力矩可以根据下面的图表和公式来计算。

(1)滚轴丝杆驱动※ 负载力矩的计算公式:TL =[F ·PB 2πη+μ0F0PB 2π]× 1 i[kgf ·cm] ※ 负载力矩的估算公式:TL =m ·PB 2πη × 1 i[kgf ·cm] (水平方向)TL =m ·PB 2πη × 1 i× 2 [kgf ·cm] (垂直方向) (2)传送带/齿条齿轮传动※ 负载力矩的计算公式:TL =F 2πη× πD i =FD 2ηi[kgf ·cm] F = FA + m ( sin α + μcos α) [Kg]※ 负载力矩的估算公式:TL = D 2× m × 1 η × 1 i[kgf ·cm] (水平方向)TL = D 2× m × 1 η × 1 i × 2 [kgf ·cm] (垂直方向)(3)皮带轮传动※ 负载力矩的计算公式:TL =μFA+m 2π× πD i =(μFA+m) D 2i[kgf ·cm]※ 负载力矩的估算公式:TL = D 2× mg × 1 i[kgf ·cm](4)实测方法我们也可以通过这种方法得到负载力矩:用弹簧秤拉动滑轮慢慢转动,此时弹簧秤会有一个读数,这个数值就是所用力的大小(FB),然后乘以滑轮的半径就可以得到负载力矩(如下式)。

通常这种方法得到数值要比计算得到得结果要精确。

TL=FBD2[kgf·cm][参数说明]●加/减速力矩的计算(Ta)加/减速力矩是用来加速或减速与电机相连的传动装置。

根据加/减速时间和传动装置负载惯性惯量的不同,这个力矩会有很大的变化。

因此,自启动运行方式和加/减速运行方式的力矩会有一个较大的不同。

加/减速力矩可以按下式计算:※自启动运行方式(需要较大的加/减速力矩)加/减速力矩[kgf·cm]=转子惯性惯量[kgm2]+负载惯性惯量[kgm2]重力加速度[cm/sec2]×π×步进角[o]×驱动脉冲速度2[Hz]180×3.6/步进角[o]※加/减速运行方式加/减速力矩[kgf·cm]=转子惯性惯量[kgm2]+负载惯性惯量[kgm2]重力加速度[cm/sec2]×π×步进角[o]180 o×运行脉冲速度[Hz]-启动脉冲速度[Hz]加/减速时间[sec]高速粘片机晶工作台的电机选型计算与运动控制徐品烈(中国电子科技集团第四十五研究所,北京东燕郊101601)1 引言目前,国内半导体生产线上的粘片机多使用从美国,德国,日本进口的设备。

为降低成本,加快国内半导体设备的发展,提高生产效率,我所开发研制的高速粘片机,其粘片速度达到5只/s,UPH可达18 000片/h,它的关键指标和性能已达到国际先进水平。

高速粘片机主要用于LED芯片的粘接,能满足国内大多数LED生产线的需求,适用范围广,通用性强,除适合各种高品质、高亮度LED(红色、绿色、黄色、蓝色、白色等)生产外,还可用于部分半导体分离器件、二极管、三极管、PCB及小型DIP、SOP等产品的生产。

2 晶片工作台机构高速粘片机主要工作过程包括:由上料机构将PCB框架放置于传输轨道中,由传输机构将PCB框架传输到点胶工位,点胶机构在所有PCB的焊盘上点胶后,由传输机构把PCB框架传输到粘片工位;晶片粘接在蓝膜上,而粘接晶片的蓝膜由绷环固定在晶片工作台上,CCD检测出芯片位置,通过晶片工作台的移动,使芯片自动对准于拾取位置,再由芯片拾取机构将芯片拾取后放置于点胶后的PCB焊盘上进行粘接。

晶片工作台再根据CCD检测出的数据,使下一个相邻的芯片自动对准于拾取位置,等待拾取机构的拾取;重复这个过程,直到PCB框架的所有焊盘上都粘有芯片后,由传输机构把PCB框架传输到收料工位,由收料机构将粘接完成的产品传送出去。

在高速粘片机中,晶片工作台机构根据CCD相机测量的数据,完成自动对准功能,要求在对准的过程中,实现精确的定位和快速的运动。

晶片台由x、y工作台及晶圆承载台组成,采用双层直线导轨工作台和滚珠丝杠副,其主要技术参数:x向总行程:220 mmy向总行程:220 mmx向单步行程:10 mmy向单步行程:10 mmx、y向定位精度:±5 μmx、y向单步运行时间:50 ms根据功能和技术参数,我们采用了双层直线导轨工作台和滚珠丝杠副,如图1。

工作台x、y向均采用四滑块工作台,采用双层结构,x方向的结构及受力如图2所示。

其中,W为工作台质量,F为外载荷。

x方向的驱动方式采用了滚珠螺杆方式,如图3所示。

3 工作台x向电机的选型计算依据选择的滚珠丝杠的型号,根据手册上相关参数及计算可知,对于工作台x向电机的选型计算做如下处理。

结合滚珠丝杠的相关参数及工作台x向的性能指标,有如下已知条件:工作台及负载:m=10kg滑动面摩擦系数:μ=0.05丝杠效率:η=0.9欲压螺帽内部系数:μ0=0.3丝杠轴径:DR=12 mm螺杆全长:LB=280mm材质:铁(=7.9×103kg/m)螺距:PB=5 mm分辨率:△l=0.5 μm移动量:l=10mm定位时间:t0=50 ms根据以上相关参数,可以算出单个脉冲时电机选择电机:我们选择了安川的SGDM系列伺服电机,型号为SGMAH-02AAA41。

其矩频特性如图4所示。

根据查阅《安川伺服电机手册》,该电机的转子的旋转惯性惯量为:J0=0.106×10-4(kg·m2) 把J0代入,求得TM为0.62 N·m,而该电机的额定扭矩为0.635 N·m,满足需要。

光栅尺采用HAIDENHAIN LIF471敞开式光栅尺,它采用干涉测量原理,其准确度等级达到3 μm,通过10倍频细分,其分辨率达到0.5μm。

它的最高测量速度达到1.2 m/s。

4 电气控制系统工作台的电器控制系统采用了工控机及PMAC多轴运动相结合模式,工作台的运动轨迹的控制由PMAC 底层软件完成。

PMAC是program multiple axis controller可编程的多轴运动控制卡。

PMAC卡是美国deltatau公司的产品,是集运动轴控制和PLC控制以及数据采集的多功能的运动控制产品,Turbo PMAC使用Motorola DSP5630X处理所有32轴的计算,其伺服周期每轴可达40 μs,两轴连动可达110 μs,编码器采样时钟频率可达10 MHz。

其时钟主频高达120MHz,最多可控制32轴连动。

它具有编码器采样时钟频率高,用户借口方便,PID算法高效,比较适合于工业控制中应用。

在本机的应用中,将电机编码器信号反馈到伺服驱动器,由驱动器闭合电流环和速度环,将光栅尺信号反馈到PMAC卡上,闭合位置环。

因为光栅尺安装于工作台上,构成了一个全闭环的系统。

放大器接受从PMAC控制卡送来的速度命令,和从电机编码器送来的速度反馈信号,因为电机由放大器闭合它的速度环,而不需要使用PMAC环的速度增益,使速度环得到较好的调节,在本系统中,PMAC的模拟输出表示一个速度命令。

速度模式放大器的关键优点是可以获得较高的硬度和较好的抗干扰能力。

因为采用了双反馈的运动控制系统,电机和负载上都有位置传感器。

一个负载上的位置传感器比在电机上的位置传感器提供了更为精确的位置测量,因为它的精度不受在电机负载连接中缺陷的影响,但是,负载上的传感器也使轴变得更加不稳定,因为这些连接缺陷,现在都在反馈环内部。

电机上的传感器,可能会使精度降低,但却提供了更好的稳定性,因为那些缺陷都不在反馈环内部。

所以,通过电机和负载上都使用传感器而获得高精度和稳定性是可能的。

负载上的LF471光栅尺的反馈信号闭合位置环,将其脉冲信号细分后分辨率可达0.5 μm,保证了定位的精确性,同时可排除间隙误差,螺距误差等的影响;通过安装于电机上的13位增量式旋转编码器闭合速度环,可以为系统提供更好的稳定性。

5 测试分析通过调节驱动器的相关参数及PMAC的PID参数的调节,工作台X向电机的位置曲线如图所示。

图中球状粗曲线为理论位置曲线,细实线组成的曲线为实际位置曲线,可知,在50 ms的时间里,工作台X方向完成了10 mm的距离,符合设计要求。