步进电机脉冲数计算

步进电机参数

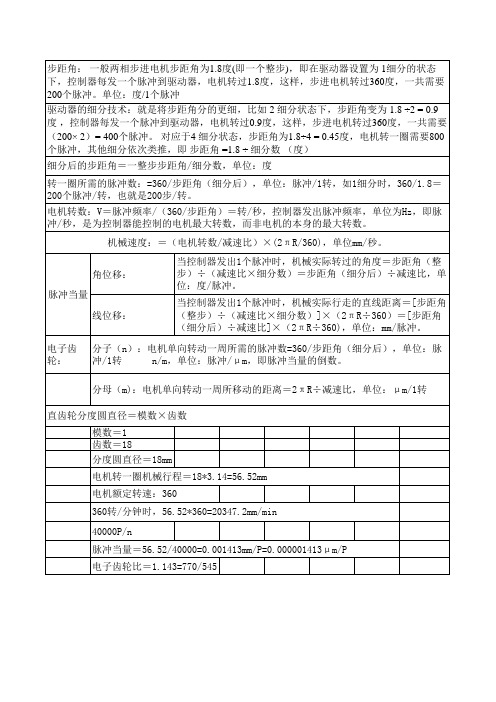

分子(n):电机单向转动一周所需的脉冲数=360/步距角(细分后),单位:脉 冲/1转 n/m,单位:脉冲/μ m,即脉冲当量的倒数。 分母(m):电机单向转动一周所移动的距离=2π R÷减速比,单位:μ m/1转

步进电机的驱动参数设置

步进电机的驱动参数设置1.设置步进驱动器的细分数,通常细分数越高,控制分辨率越高。

但细分数太高则影响到最大进给速度。

一般来说,对于模具机用户可考虑脉冲当量为0.001mm/P(此时最大进给速度为9600mm/min)或者0.0005mm/P(此时最大进给速度为4800mm/min);对于精度要求不高的用户,脉冲当量可设置的大一些,如0.002mm/P(此时最大进给速度为19200mm/min)或0.005mm/P(此时最大进给速度为48000mm/min)。

对于两相步进电机,脉冲当量计算方法如下:脉冲当量=丝杠螺距÷细分数÷200。

2.起跳速度:该参数对应步进电机的起跳频率。

所谓起跳频率是步进电机不经过加速,能够直接启动工作的最高频率。

合理地选取该参数能够提高加工效率,并且能避开步进电机运动特性不好的低速段;但是如果该参数选取大了,就会造成闷车,所以一定要留有余量。

在电机的出厂参数中,一般包含起跳频率参数。

但是在机床装配好后,该值可能发生变化,一般要下降,特别是在做带负载运动时。

所以,该设定参数最好是在参考电机出厂参数后,再实际测量决定。

.单轴加速度:用以描述单个进给轴的加减速能力,单位是毫米/秒平方。

这个指标由机床的物理特性决定,如运动部分的质量、进给电机的扭矩、阻力、切削负载等。

这个值越大,在运动过程中花在加减速过程中的时间越小,效率越高。

通常,对于步进电机,该值在100 ~ 500之间,对于伺服电机系统,可以设置在400 ~ 1200之间。

在设置过程中,开始设置小一点,运行一段时间,重复做各种典型运动,注意观察,如果没有异常情况,然后逐步增加。

如果发现异常情况,则降低该值,并留50%~100%的保险余量。

4.弯道加速度:用以描述多个进给轴联动时的加减速能力,单位是毫米/秒平方。

它决定了机床在做圆弧运动时的最高速度。

这个值越大,机床在做圆弧运动时的最大允许速度越大。

通常,对于步进电机系统组成的机床,该值在400~1000之间,对于伺服电机系统,可以设置在1000 ~ 5000之间。

步进电机脉冲计算方法

步进电机的脉冲数的计算-12009-06-28 09:38步进电机——步进电机选型的计算方法步进电机——步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]=必要脉冲数[脉冲]定位时间[秒](2)加/减速运行方式加号接口:CP+ 步进脉冲信号正端CP- 步进脉冲信号负端DIR+ 方向电平信号正端DIR- 方向电平信号负端EN+ 使能电平信号正端EN- 使能电平信号负端CW+ 正向步进脉冲信号正端CW- 正向步进脉冲信号负端CCW+ 反向步进脉冲信号正端 CCW- 反向步进脉冲信号负端指示灯: Power 电源指示灯(绿灯) No ready 未准备好指示灯(红灯)拨位开关设定: 1-4位 设定电机每转步数(细分数) 5位 设定步进脉冲信号方式,0-单脉冲,1-双脉冲 6位 设定是否允许半电流,0-不允许,1-允许 7-10位 设定输出电流值电机接口: U V W 连接三相混合式步进电机电源接口: AC110V-220V 交流电源功率不小于600W ,50~60Hz 请勿直接接入电网,应使用隔离变压器供电接地保护端 PE 如果供电电源无隔离变压器,必须使驱动器和电机可靠接地,但要求使用隔离变压器供电未准备好输出:为一继电器的触点,准备好为闭合 未准备好为打开1P1三.细分数及相电流设定:本驱动器是用驱动器上的拔盘开关来设定细分数及相电流的,根据面板的标注设定即可;请您在控制器频率允许的情况下,尽量选用高细分数这样电机运行更加平稳;具体设置方法请参考下表:(ON=0,OFF=1) 步数设定1 2 3 4位 每转步数步距角0 0 0 0 400 0.9° 0 0 0 1 500 0.72° 0 0 1 0 600 0.6° 0 0 1 1 800 0.45° 0 1 0 0 1000 0.36° 0 1 0 1 1200 0.3° 0 1 1 0 1600 0.225° 0 1 1 1 2000 0.18° 1 0 0 0 2400 0.15° 1 0 0 1 3000 0.12° 1 0 1 0 4000 0.09° 1 0 1 1 5000 0.072° 1 1 0 0 6000 0.06° 1 1 0 1 6400 0.05625° 1 1 1 0 8000 0.045° 1 1 1 1100000.036°电流设定 (设定在OFF 位置有效) 7位 2.8A 8位 1.4A 9位 0.7A 10位0.3A所有拨盘7-10位都在OFF 位置时电流为最大电流。

步进电机脉冲数量与运动距离的计算 (1)

步进电机一个脉冲运动距离怎么算?步进电机一个脉冲运动距离怎么算?能不能给个公式在举个例子?答案:用360度去除以步距角,就是电机转一圈的脉冲数,当然如果细分的话,还要乘以细分倍数。

电机转一圈丝杠前进一个导程,用导程除以一圈的脉冲数就是脉冲运动距离。

第一步确定步进电机的步距角,这个电机上会标明的。

比如说,1.8度,则一个圆周360/1.8=200,也就是说电机旋转一周需要200个脉冲。

第二步确定电机驱动器设了细分细分没有,查清细分数,可以看驱动器上的拨码。

比如说4细分,则承上所述,200*4=800,等于说800个脉冲电机才旋转一周。

第三步确定电机轴一周的长度或者说导程:如果是丝杠,螺距*螺纹头数=导程,如果是齿轮齿条传动,分度圆直径(m*z)即为导程,导程/脉冲个数=一个脉冲的线位移。

什么是细分呢?和几相是一个意思吗?和几相没关系吗?细分和相数没关系。

以1.8度为例,原来一个脉冲走1.8度,现在改为4细分,那么现在一个脉冲只能走1.8/4度了。

细分越多,每个脉冲的步进长度越短。

细分的多少可由驱动器设置。

控制步进电机转多少最主要你得通过步进电机步距角度计算出电机转一圈需要多少脉冲,比如步距角度为0.9°则电机转一圈需要给步进电机驱动器360/0.9=400个脉冲,转半圈就是200个脉冲。

步进电机驱动器资料你先了解下!步进电机转速则通过改变脉冲频率来控制,用plc的pwm输出控制是比较方便的,速度的快慢不影响步进电机的行程,行程多少取决于脉冲数量。

注意一点步进电机速度越快转矩越小,请根据你的应用调节速度以防失步,造成走位不准确。

步进电机是接收步进驱动器给过来的脉冲信号,比如两相的步进,AB相分别轮流输出正反脉冲(按一定顺序),步进电机就可以运行了,相当于一定的脉冲步进马达对应走一定旋转角度。

而PLC也可以发出脉冲,但脉冲电压不够,所以需要把PLC输出的脉冲给步进驱动器放大来驱动步进驱动器,相当于PLC的脉冲就是指令脉冲。

步进电机脉冲数量与运动距离的计算

步进电机一个脉冲运动距离怎么算?步进电机一个脉冲运动距离怎么算?能不能给个公式在举个例子?答案:用360度去除以步距角,就是电机转一圈的脉冲数,当然如果细分的话,还要乘以细分倍数。

电机转一圈丝杠前进一个导程,用导程除以一圈的脉冲数就是脉冲运动距离。

第一步确定步进电机的步距角,这个电机上会标明的。

比如说,1.8度,则一个圆周360/1.8=200,也就是说电机旋转一周需要200个脉冲。

第二步确定电机驱动器设了细分细分没有,查清细分数,可以看驱动器上的拨码。

比如说4细分,则承上所述,200*4=800,等于说800个脉冲电机才旋转一周。

第三步确定电机轴一周的长度或者说导程:如果是丝杠,螺距*螺纹头数=导程,如果是齿轮齿条传动,分度圆直径(m*z)即为导程,导程/脉冲个数=一个脉冲的线位移。

什么是细分呢?和几相是一个意思吗?和几相没关系吗?细分和相数没关系。

以1.8度为例,原来一个脉冲走1.8度,现在改为4细分,那么现在一个脉冲只能走1.8/4度了。

细分越多,每个脉冲的步进长度越短。

细分的多少可由驱动器设置。

控制步进电机转多少最主要你得通过步进电机步距角度计算出电机转一圈需要多少脉冲,比如步距角度为0.9°则电机转一圈需要给步进电机驱动器360/0.9=400个脉冲,转半圈就是200个脉冲。

步进电机驱动器资料你先了解下!步进电机转速则通过改变脉冲频率来控制,用plc的pwm输出控制是比较方便的,速度的快慢不影响步进电机的行程,行程多少取决于脉冲数量。

注意一点步进电机速度越快转矩越小,请根据你的应用调节速度以防失步,造成走位不准确。

步进电机是接收步进驱动器给过来的脉冲信号,比如两相的步进,AB相分别轮流输出正反脉冲(按一定顺序),步进电机就可以运行了,相当于一定的脉冲步进马达对应走一定旋转角度。

而PLC也可以发出脉冲,但脉冲电压不够,所以需要把PLC输出的脉冲给步进驱动器放大来驱动步进驱动器,相当于PLC的脉冲就是指令脉冲。

步进电机(计算)

Vj —— 第j个移动部件的移动速度 m/min Mj —— 第j个移动部件的质量 kg

2)步进电机选择步骤

② 计算惯量

i. 图示的一级齿轮减速系统

nz1 nz2

nm nz2

n V= z2 . t

式中 V——工作台移动速度 m/min

t——丝杆导程 m

3.某数控机床的进给伺服系统中,已知齿轮分度圆直径d1=64mm,d2=80mm, 齿轮宽度B=20mm,丝杠直径d3=40mm,长度l=1500mm,工作台质量 m=150kg。在某一时刻,齿轮转速n1=500r/min,n2=400r/min,工作台移动速 度v=2m/min,试求此系统转换到电动机轴上的等效转动惯量。

0.005 360

i=

=

导程 θ

4 0.75

3 = 0.6 =

5

所以,减速器传动比为 3:5。

返回

2、如图示,一台五相十拍运行的步进电动机,通过一对减速齿轮,滚珠丝杠 副带动工作台移动。齿轮1的齿数选定为Z1=27,步进电动机转子转子齿数 Zr=48,并设定步进电动机每走一步,工作台移动5μm。当丝杠导程t=4mm, 时,试求齿轮2的齿数Z2。

上一页 下一页

4.步进电机的选择

1)步进电机选择原则: ① 步矩角与机械系统相匹配,以得到系统所需的

= t/360 i

② 保证电机输出转矩,大于负载所需转矩

③ 能与机械系统的负载惯量相匹配 为使电机具有良好的起动性能及较快的响应速度

推荐 Jleq/Jm<=4 式中 Jleq为系统等效负载转动惯量

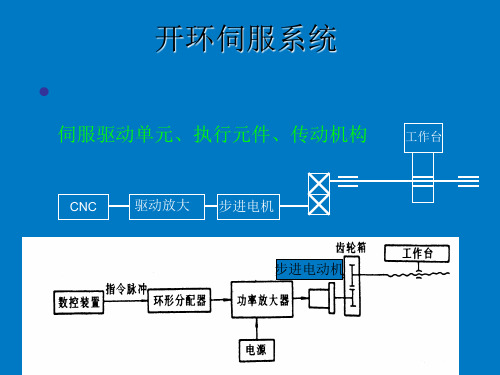

开环伺服系统

一、组成 伺服驱动单元、执行元件、传动机构

雕刻机脉冲参数计算公式

雕刻机脉冲参数计算公式

雕刻机脉冲参数计算是确定雕刻机的运动精度和速度的重要步骤之一。

脉冲参数包括脉冲频率(即步进电机的最大脉冲频率)和每脉冲代表的步进距离(即步进电机每接收一个脉冲所移动的距离)。

首先,我们先来看脉冲频率的计算。

脉冲频率是指步进电机每秒接收到的脉冲数量,也就是步进电机的转速。

脉冲频率的计算公式如下:

脉冲频率 = 雕刻机的最大速度 ×步进电机的步数 ×细分数

其中,雕刻机的最大速度是指雕刻机在运动时的最大线速度,步进电机的步数是指步进电机在一圈运动中的步数,细分数是指用于细分步进电机的驱动器的细分级别。

其次,我们来看每脉冲代表的步进距离的计算。

步进电机的步进距离是指步进电机每接收到一个脉冲所移动的距离。

步进距离的计算公式如下:

每脉冲步进距离 = 步进电机的运动距离 ÷总脉冲数量

其中,步进电机的运动距离是指步进电机在一次运动中实际需要移动的距离,总脉冲数量是指步进电机在一次运动中接收到的总脉冲数。

需要注意的是,为了保证雕刻机的精度和平滑运动,脉冲频率

和每脉冲步进距离需要进行适当的选择。

一方面,脉冲频率不宜过高,否则可能导致步进电机无法正常接收到脉冲信号;另一方面,每脉冲步进距离也需要合理选择,过大会导致雕刻机的移动不平滑,过小则可能无法实现所需的移动精度。

综上所述,雕刻机的脉冲参数计算与雕刻机本身的性能和要求以及步进电机的细分级别等因素有关。

在实际应用中,可以通过调整脉冲频率和每脉冲步进距离来优化雕刻机的运动效果,并满足具体的雕刻需求。

步进电机选型的计算示例

步进电机选型的计算示例一、必要脉冲数和驱动脉冲数速度计算的示例下面给出的是一个3相步进电机必要脉冲数和驱动脉冲速度的计算示例。

这是一个实际应用例子,可以更好的理解电机选型的计算方法。

1.1 驱动滚轴丝杆如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟,则必要脉冲数和驱动脉冲速度的计算方法如下:必要脉冲数=10010×360°1.2°=3000[脉冲]如果采用自启动方式驱动1秒钟,则驱动脉冲速度应该这样计算:3000[Pulse]/1[sec]=3[kHz]但是,自启动速度不可能是5kHz,应该采用加/减速运行方式来驱动。

如果加/减速时间设置为定位时间的25%,启动脉冲速度为500[Hz],则计算方法如下:驱动脉冲速度[Hz]=3000[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=3.8 [kHz]如图所示:1.2驱动传动带如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟。

驱动轮的周长即旋转一圈移动的距离大约为50[mm]。

因此,所需要的必要脉冲数为:必要脉冲数=110050×360°1.2°=6600 [脉冲]所需参数同上例驱动滚轴丝杆,采用加/减速运行模式,则驱动脉冲速度为:驱动脉冲速度[Hz]=6600[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=8.7 [kHz]如图所示:二、负载力矩的计算示例(T L)下面给出的是一个3相步进电机负载力矩的计算示例。

这是一个实际应用例子,其中的数字公式有助于更好的理解电机选型的应用。

2.1滚轴丝杆驱动水平负载如下图,滚轴丝杆驱动水平负载,效率为90%,负载重量为40千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=40[kg]×1[cm]2π×0.9×11=7.07 [kgf·cm]2.2传送带驱动水平负载传送带驱动水平负载,效率为90%,驱动轮直径16毫米,负载重量是9千克,则负载力矩的计算方法如下:T L=D2×m ×1η×1i[kgf·cm]T L=1.6 [cm]2×9 [kg] ×10.9×11=8 [kgf·cm]2.3滚轴丝杆和减速器驱动水平负载如下图,滚轴丝杆螺距为5毫米,效率为90%,负载重量为250千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=250[kg]×0.5[cm]2π×0.9×110=2.21 [kgf·cm]这是水平方向负载的计算结果,如果是垂直方向的负载,则力矩应该是此结果的2倍,而且此结果仅包括负载力矩,电机的总负载还应该包括加/减速力矩,但是,计算中很难得到准确的负载惯性惯量,因此,为了解决这个问题,在实际计算负载力矩的时候,特别是自启动或需要迅速加/减速的情况,我们应该在此基础上再乘以一个安全系数。

步进电机速率计算公式

步进电机速率计算公式

步进电机速率计算公式为:转速(RPM)= f θb /6°。

其中,f表示电源频率,θb表示步距角。

步距角θb由动行拍数m和电动机相数m决定,通常等于相数或相数的整数倍。

此外,步进电机的运动可由角速度w、步距角α、运行速度n和持续转矩T 等参数表示,具体公式如下:

1. 角速度w = 2πf/Ns

2. 步距角α = 360/Ns

3. 运行速度n= fNs/60

4. 持续转矩T = KtI

其中,w表示角速度,f表示脉冲频率,Ns表示步数,α表示步距角,n表示运行速度,T表示持续转矩,Kt为电机的扭矩系数,I为电机的电流。

这些公式和参数是进行步进电机控制与应用的前提。

更多详细信息建议查阅电机相关书籍或咨询电机领域技术人员获取。

步进电机选型的计算示例

步进电机选型的计算示例一、必要脉冲数和驱动脉冲数速度计算的示例下面给出的是一个3相步进电机必要脉冲数和驱动脉冲速度的计算示例。

这是一个实际应用例子,可以更好的理解电机选型的计算方法。

1.1 驱动滚轴丝杆如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟,则必要脉冲数和驱动脉冲速度的计算方法如下:必要脉冲数=10010×360°1.2°=3000[脉冲]如果采用自启动方式驱动1秒钟,则驱动脉冲速度应该这样计算:3000[Pulse]/1[sec]=3[kHz]但是,自启动速度不可能是5kHz,应该采用加/减速运行方式来驱动。

如果加/减速时间设置为定位时间的25%,启动脉冲速度为500[Hz],则计算方法如下:驱动脉冲速度[Hz]=3000[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=3.8 [kHz]如图所示:1.2驱动传动带如下图,3相步进电机(1.2°/步)驱动物体运动1秒钟。

驱动轮的周长即旋转一圈移动的距离大约为50[mm]。

因此,所需要的必要脉冲数为:必要脉冲数=110050×360°1.2°=6600 [脉冲]所需参数同上例驱动滚轴丝杆,采用加/减速运行模式,则驱动脉冲速度为:驱动脉冲速度[Hz]=6600[脉冲]-500[Hz]×0.25[秒]1[秒]-0.25[秒]=8.7 [kHz]如图所示:二、负载力矩的计算示例(T L)下面给出的是一个3相步进电机负载力矩的计算示例。

这是一个实际应用例子,其中的数字公式有助于更好的理解电机选型的应用。

2.1滚轴丝杆驱动水平负载如下图,滚轴丝杆驱动水平负载,效率为90%,负载重量为40千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=40[kg]×1[cm]2π×0.9×11=7.07 [kgf·cm]2.2传送带驱动水平负载传送带驱动水平负载,效率为90%,驱动轮直径16毫米,负载重量是9千克,则负载力矩的计算方法如下:T L=D2×m ×1η×1i[kgf·cm]T L=1.6 [cm]2×9 [kg] ×10.9×11=8 [kgf·cm]2.3滚轴丝杆和减速器驱动水平负载如下图,滚轴丝杆螺距为5毫米,效率为90%,负载重量为250千克,则负载力矩的计算方法如下:T L=m·P B2πη×1i[kgf·cm]T L=250[kg]×0.5[cm]2π×0.9×110=2.21 [kgf·cm]这是水平方向负载的计算结果,如果是垂直方向的负载,则力矩应该是此结果的2倍,而且此结果仅包括负载力矩,电机的总负载还应该包括加/减速力矩,但是,计算中很难得到准确的负载惯性惯量,因此,为了解决这个问题,在实际计算负载力矩的时候,特别是自启动或需要迅速加/减速的情况,我们应该在此基础上再乘以一个安全系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进电机一个脉冲运动距离怎么算?

步进电机一个脉冲运动距离怎么算?能不能给个公式在举个例子?

答案:

用360度去除以步距角,就是电机转一圈的脉冲数,当然如果细分的话,还要乘以细分倍数。

电机转一圈丝杠前进一个导程,用导程除以一圈的脉冲数就是脉冲运动距离。

第一步确定步进电机的步距角,这个电机上会标明的。

比如说,1.8度,则一个圆周360/1.8=200,也就是说电机旋转一周需要200个脉冲。

第二步确定电机驱动器设了细分细分没有,查清细分数,可以看驱动器上的拨码。

比如说4细分,则承上所述,200*4=800,等于说800个脉冲电机才旋转一周。

第三步确定电机轴一周的长度或者说导程:如果是丝杠,螺距*螺纹头数=导程,如果是齿轮齿条传动,分度圆直径(m*z)即为导程,导程/脉冲个数=一个脉冲的线位移。

什么是细分呢?和几相是一个意思吗?和

几相没关系吗?

细分和相数没关系。

以1.8度为例,原来一个脉冲走1.8度,现在改为4细分,那么现在一个脉冲只能走1.8/4度了。

细分越多,每个脉冲的步进长度越短。

细分的多少可由驱动器设置。

控制步进电机转多少最主要你得通过步进电机步距角度计算出电机转一圈需要多少脉冲,比如步距角度为0.9°则电机转一圈需要给步进电机驱动器360/0.9=400个脉冲,转半圈就是200个脉冲。

步进电机驱动器资料你先了解下!

步进电机转速则通过改变脉冲频率来控制,用plc的pwm输出控制是比较方便的,速度的快慢不影响步进电机的行程,行程多少取决于脉冲数量。

注意一点步进电机速度越快转矩越小,请根据你的应用调节速度以防失步,造成走位不准确。

步进电机是接收步进驱动器给过来的脉冲信号,比如两相的步进,AB相分别轮流输出正反脉冲(按一定顺序),步进电机就可以运行了,相当于一定的脉冲步进马达对应走一定旋转角度。

而PLC也可以发出脉冲,但脉冲电压不够,所以需要把PLC输出的脉冲给步进驱动器放大来驱动步进驱动器,相当于PLC的脉冲就是指令脉冲。

一般PLC驱动步进时候有两路信号,一路是角度脉冲,另外一路是方向脉冲,PLC里边一般配所谓位移指令,发梯形脉冲给步进驱动器,这样可以缓冲启动带来的力冲击。