备品业务知识---调整臂

制动间隙自动调整臂维修保养

中取出,完成调整臂的拆卸。

2021/2/21

23

4.3 常见安装问题

4.3.1 先固定控制臂和定位支架,再对调整臂和气室推杆进行连 接。这样会导致气室推杆安装孔与调整臂安装孔不能对正, 这时安装人就会用手推或拉动调整臂或者气室,强行连接气室 推杆与调整臂。 问题隐患:此安装方法直接导致:1)正常间隙角“A” 过 小,造成车辆出现制动发热的现象;2)气室储备行程不足, 制动疲软;3)驻车制动气室解除制动时,又会向后强拉调 整臂,容易导致控制臂断裂。

3.1.8 向回转过间隙角“A”

调整臂向回转过角“A”,齿条“19”向 上运动,与控制环“24”的槽口的接触从下 端变为上端。

2021/2/21

12

3.1.9 向回转过超量间隙角“B”

调整臂继续转动回到起始位置。此 时,齿条“19”已与固定的控制环 “24”的槽口上端相接触,受其限制 不能继续向上移动。当调整臂回转时, 齿条驱动齿轮“6”转动,此时单向离 合器和锥齿离合器均处于啮合状态,使 得蜗杆“9”随齿轮一起转动,蜗杆驱 动蜗轮“21”,蜗轮驱动凸轮轴,而 凸轮轴的转动使得超量间隙减小,自动 调整臂工作结束。

4.1.2 把调整臂安装在凸轮轴上后, 需要保证调整臂上的箭头标记 方向应与气室推杆推出方向一 致。

2021/2/21

19

4.1.3 用SW12扳手顺时针旋转调整臂端 部的蜗杆六角头(注意:不能使 用电动扳手,风动钻),使调整 臂上加强圈孔与气室推杆U形叉 的轴销孔自然正对,然后将圆柱

销轻松插入U形叉孔,锁上开口销。

2021/2/21

苏州仁和自动调整臂概况

苏州德邦自动调整臂概况自动间隙调整装置是国外七十年代研制出来的汽车产品,随着它的使用和推广,其优点得到了广大用户的认可。

特别是ABS制动系统的强制推动,自动调整装置得到了最大限度的发展。

而自动调整臂(Automatic Slack Adjuster)是在手动调整臂的基础上研制出来的纯机械结构的产品,主要用于气制动凸轮式制动器,其主要原理是通过控制凸轮轴的转角来实现制动间隙的自动调整。

制动器制动间隙调整装置分类盘式制动器1.油盘矩形密封圈以及制动盘的离心力2.气盘间隙调整器鼓式制动器1.气动鼓式制动器a.凸轮式自动间隙调整臂b.楔块式扩张器2.油动鼓式制动器驻车系统调整机构、自调分泵自动调整臂的使用有以下优点:⑴能自动调整摩擦片与刹车鼓磨损造成的过大间隙,减少手动调整臂因人工调整带来的不便。

⑵在制动器正常的情况下,能使左右间隙保持一致,避免了人工调整不一致的情况,减少了车辆跑偏的可能。

⑶配合ABS制动系统,使制动效果更佳(4)保持制动效能的稳定,不会因摩擦片的磨损和刹车鼓的热膨胀而产生刹车疲软的现象。

但自动调整臂(简称ASA)的使用也有不足⑴对制动器的要求较手动调整臂要高。

因为它仅是通过凸轮轴的转角控制来实现间隙自调,因此鼓的摆差、摩擦片的精度、凸轮轴的精度等都影响其性能,会产生不同的影响。

⑵对不同的制动器和整车要进行充分的计算和设置,从而生产出适用于不同车型的调整臂。

⑶结构较手动调整臂复杂,成本高。

GB12676-1999《汽车制动系统结构、性能及试验方法》中42111有关"行车制动器的磨损应能自动调整"的规定将在2004年10月1日实施。

因此,国内仿制自动调整臂的厂家如雨后春笋般的出现,累计目前已有四五十家,其质量性能参差不齐。

甚至有的厂家在目前对其基本原理都没搞清楚的情况下,盲目生产,造成车毁人亡。

从2003年开始,国内的客车厂家陆续根据中华人民共和国交通行业标准JT/T 325-2002《营运客车类型划分等评定》、中华人民共和国城镇建设行业标准CJ/T 162-2002《城市客车分等级技术要求与配置》在高一、高二级客车上装配了自动调整臂。

自动调整臂工作原理

学习内容:1、 掌握汽车制动器自动调整臂装配图结构与零件装配关系2、 主要零件壳体结构与技术要求3、 结合所给参考资料写出所给汽车制动器自动调整臂工作原理与自 动调整的装配关系自动调整臂实际上就是一个开环的机械自动控制系统,其工作原理如图2-2所示。

上下移动(在壳体的带动下),在制动开始时,齿条与开口的上端接触,在制动过 程中,齿条移到开口的下端。

超量间隙的调整是在制动回位的过程中完成的。

回 位时,壳体如①方向转动,壳体带动齿条移到开口的上端,如存在超量间隙△, 壳体继续回位,齿条已不能移动,齿条驱动调整器转动调整器带动蜗杆。

z 方向 转动驱动蜗轮转动一永久的角度(当然凸轮轴亦转过同样的角度厶)而达到消除 超量间隙△,调节制动间隙到标准值△ XQo其工作原理如下图齿条可在开口内2-2自动调整臂的工作原理 控制盘固定在车轴上作为定位元件,其上的开口对应于标准的制动间隙值,⑷(b) w(1)制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂1逆时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动实现制动。

在臂体1逆时针转动时,因控制臂5为固定的,与其固定连接的大齿轮4 不动,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也逆时针转动;经内爪键17的传动,上端锯齿轮11相应逆时针转动。

当制动间隙在理想状态内时,在上端锯齿轮11逆时针转动过程中,它将压缩顶簧13顺着下端锯齿轮12的锯齿斜而轴向移动,但不会跳齿。

因小蜗杆右端为一单向超越离合器,下端锯齿轮12与小蜗杆不会转动。

解除制动时,制动分泵连接叉推动主臂1顺时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动解除制动,在臂体1顺时针转动时,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也顺时针转动;经内爪键7的传动,上端锯齿轮11相应顺时针转动,同时在顶簧 13作用,顺着下端锯齿轮12的锯齿斜而做反向的轴向移动,其运动的角度和位移均与制动时相同,因血不做间隙调整。

备品业务知识---调整臂

调整臂知识手册调整臂的作用:调整臂的作用是对制动器制动间隙进行调整,是指对制动器摩擦副元件——制动鼓和制动衬片之间的间隙进行的调整。

汽车在使用过程中,频繁的制动会导致制动元件的不断磨损,致使制动鼓与蹄片之间的间隙不同程度的增大,导致踏板行程加长、制动气室推力下降、制动滞后和制动力降低等。

为保证车辆行驶安全,维持踏板行程的相对稳定和各制动器之间工作均衡,需对制动间隙进行调整(此处所说的调整是只使用过程中的调整),起到调节和控制制动功能和灵敏度的功能。

按调整的方式分为手动调整臂和自动调整臂。

手动调整臂和自动调整臂的区别手动调整臂,即当车辆行驶一定路程后,会有制动磨损和制动间隙的增大,需手动调整确保制动间隙。

由于是手动调整,存在调整不及时和随机性,可能导致各制动器间间隙不一致、制动响应时间延长、车轮跑偏、车辆甩尾甚至制动失效。

为解决以上问题,需要定期检查并对制动器制动间隙进行手动调节,并使之保持恒定一致。

手动调整臂由于价格较低,在重卡市场上占的份额较大。

但由于手动调整臂不能满足大吨位重型车所应有的持续、高效、始终一致的制动效果,易导致制动滞后、偏刹,甚至造成摩擦片松动、脱落,给运行车辆带来重大的安全隐患。

所以自动调整臂将成为新的趋势。

间隙自动调整臂具有如下特点:⑴保证各车轮制动器具有恒定一致的制动间隙,使整车的制动更灵敏、均衡、有效,缩短制动距离,即使各车轮制动器蹄片厚度不一致、磨损程度不同,亦能保证制动的最佳效能,这一点在车桥来自不同厂家、制动器和摩擦副材料不同时尤其重要,手动定期调节则会由于不同的制动器之间的不同磨损造成制动器间间隙的不同,致使制动力分布不均。

⑵缩短制动反应时间,减少压缩空气的消耗量。

由于消除了多余间隙,所以制动气室能在最短的行程、最佳的工作区域实施制动,从而获得最佳的制动效能、最短的制动反应时间和最少的耗气量。

(3)由于调整机构被封于壳体之内而受到很好的保护,从而避免了受潮、腐蚀及碰撞等。

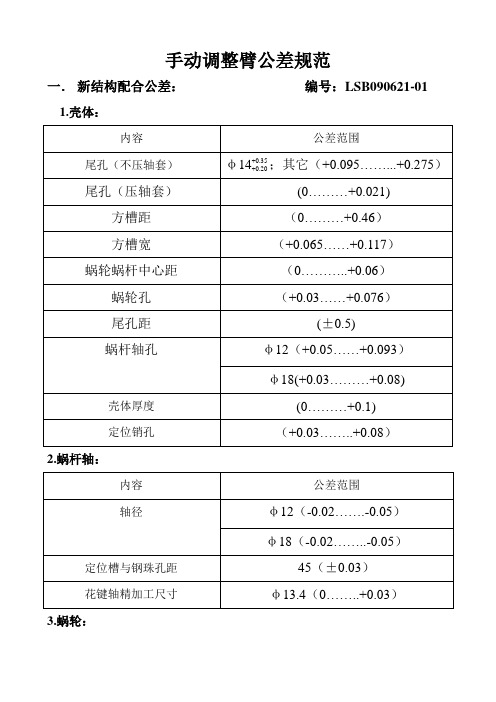

手动调整臂公差规范1

φ13(-0.02…….-0.05)

φ13.5(0……..+0.03)

法兰盘与钢珠孔距

13(±0.03)

3.蜗轮:

内容

公差范围

厚度

(-0.03……-0.076)

外圆

(-0.03……..-0.12)

4.蜗杆:

内容

公差范围

蜗杆外径

(-0.04……..-0.092)

蜗杆长度

(-0.065……..-0.098)

内容

公差范围

凸盖拉伸总厚度

(-0.05……..-0.15)

盖板内孔

(0……..+0.5)

6.弹簧长度:

内容

公差范围

弹簧长度ห้องสมุดไป่ตู้

(0………+0.1)

台州联升汽车零部件有限公司

技术部

2009.06.21

尾孔(压轴套)

(0………+0.021)

方槽距

(0………+0.46)

方槽宽

(+0.065……+0.117)

蜗轮蜗杆中心距

(0………..+0.06)

蜗轮孔

(+0.03……+0.076)

尾孔距

(±0.5)

蜗杆轴孔

φ13.6(0……..+0.03)

φ13(+0.05……..+0.093)

壳体厚度

(0………+0.1)

蜗轮孔

(+0.03……+0.076)

尾孔距

(±0.5)

蜗杆轴孔

φ12(+0.05……+0.093)

φ18(+0.03………+0.08)

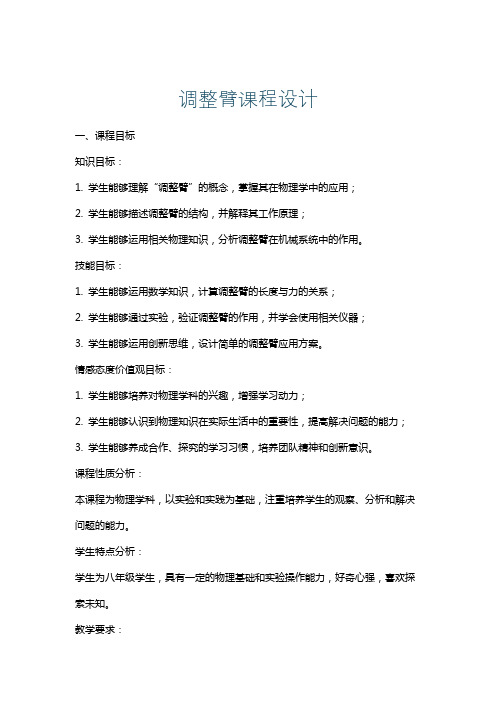

调整臂课程设计

调整臂课程设计一、课程目标知识目标:1. 学生能够理解“调整臂”的概念,掌握其在物理学中的应用;2. 学生能够描述调整臂的结构,并解释其工作原理;3. 学生能够运用相关物理知识,分析调整臂在机械系统中的作用。

技能目标:1. 学生能够运用数学知识,计算调整臂的长度与力的关系;2. 学生能够通过实验,验证调整臂的作用,并学会使用相关仪器;3. 学生能够运用创新思维,设计简单的调整臂应用方案。

情感态度价值观目标:1. 学生能够培养对物理学科的兴趣,增强学习动力;2. 学生能够认识到物理知识在实际生活中的重要性,提高解决问题的能力;3. 学生能够养成合作、探究的学习习惯,培养团队精神和创新意识。

课程性质分析:本课程为物理学科,以实验和实践为基础,注重培养学生的观察、分析和解决问题的能力。

学生特点分析:学生为八年级学生,具有一定的物理基础和实验操作能力,好奇心强,喜欢探索未知。

教学要求:1. 结合学生特点,设计生动有趣的教学活动,激发学生学习兴趣;2. 注重理论与实践相结合,提高学生的实际操作能力;3. 鼓励学生提问、讨论,培养学生的创新思维和解决问题的能力。

二、教学内容1. 引入调整臂概念:通过图片和实例,介绍调整臂的定义及其在生活中的应用,使学生建立初步的认识。

相关教材章节:第二章第三节“简单机械的应用”。

2. 调整臂的结构与原理:详细讲解调整臂的构造、工作原理,引导学生理解物理知识在实际应用中的作用。

相关教材章节:第二章第四节“简单机械的原理”。

3. 调整臂的力与计算:教授调整臂的力的计算方法,通过实例分析,使学生掌握相关物理公式。

相关教材章节:第二章第五节“力与计算”。

4. 实践操作:组织学生进行实验,观察调整臂的作用,学会使用相关仪器,提高实际操作能力。

相关教材章节:第二章实践活动“简单机械实验”。

5. 创新设计:鼓励学生运用所学知识,设计简单的调整臂应用方案,培养创新思维和解决问题的能力。

教学安排与进度:第1课时:引入调整臂概念,讲解其应用场景;第2课时:学习调整臂的结构与工作原理;第3课时:学习调整臂的力与计算方法;第4课时:进行实践操作,验证调整臂的作用;第5课时:进行创新设计,展示与交流成果。

调整臂外壳加工工艺规程及专用夹具设计

毕业设计(论文)任务书摘要调整臂外壳的加工工艺及专用夹具设计,考虑到零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸造。

调整臂外壳的主要加工面是调整臂的几个端面、方槽和孔,由于面的加工精度要比孔的加工精度容易保证。

因此,采用先面后孔的原则,以保证加工精度。

该设计中,应先以大端外圆加工出两端面,再以该基准面加工小段端面和相应的孔。

在其余工序中,均以此孔与端面为定位基准,加工调整臂的孔、槽和一些端面,在整个加工过程中,用到了车床、铣床和钻床。

为了加工精确快速,特别设计了铣侧面、镗孔和铣槽的专用夹具,并对它们的定位都采用了一面两销定位。

由于该零件的尺寸不大,所需的夹紧力不大。

因此,夹紧方式都采用手动夹紧,它的夹紧方式简单,机构的设计更为方便,满足夹紧要求。

关键词:调整臂外壳零件,毛坯,加工工序,切削用量,专用夹具,装夹ABSTRACTAdjusting arm housing processing technology and special fixture design,Taking into account the parts in the machine is not running during the hardest hit, spare parts and relatively simple structure, so select the cast.Adjusting arm housing the main processing area is to adjust a few arm end, square slots and openings, due to surface precision machining accuracy than the hole is hard to guarantee.Therefore, using the principles of the hole after the first plane to ensure accuracy. The design should be the first to be processed into both ends of the big end of cylindrical surface, then the base-level face processing in short sections and the corresponding hole.In the remaining processes are positioning this as the base hole and face processing adjustment arm holes, slots, and some face in the whole process, the use of the lathe, milling and drilling.In order to precise and rapid processing, specially designed side milling, boring and milling slot fixture, and their positioning have adopted the two side pin positioning.As the size of the parts is not required clamping force is not big.Therefore, the clamping means are manually clamped, clamping it simple, more convenient for the design of institutions to meet the clamping requirements.Key words:Adjustment arm shell parts, rough, processing technology, a dedicated fixture, positioning, clamping目录摘要 (I)ABSTRACT (II)目录.............................................................................................................. I II 第一章绪论. (1)第二章概述 (2)2.1夹具夹紧装置及夹具体的基本要求 (2)2.2机床夹具功用 (2)2.3机床夹具在机械加工中的作用 (3)2.4机床夹具组成 (4)2.5机床夹具的分类 (5)2.6机床夹具的设计要求 (6)2.7现代机床夹具的发展发向 (6)第三章零件的分析 (8)3.1零件的作用 (8)3.2零件的工艺分析 (8)第四章工艺规程设计 (9)4.1确定毛坯的制造形式 (9)4.2基准的选择 (9)4.3制定工艺路线 (9)4.4机械加工余量及毛坯尺寸的确定 (11)4.5确立切削用量及基本工时 (14)第五章夹具设计 (32)5.1Φ13.8孔和Φ16沉孔加工钻床夹具设计 (32)5.2定位基准的选择 (32)5.3切削力和夹紧力的计算 (33)5.4定位误差分析 (33)5.5夹具设计及操作的简要说明 (34)参考文献 (35)致谢 (37)附件1 (38)附件2 (54)第一章绪论随着科学技术的进步和生产力的发展,要求机械工业不断提供先进的技术设备,加之市场需求的变化多端,产品更新换代的周期越来越短,多品种、小批量生产的比例在提高。

前刹车调整臂说明书

一.零件的工艺分析1.1零件的作用题目所给定的零件是解放牌汽车前刹车调整臂外壳。

1.2零件的工艺分析前刹车臂调整外壳共有3组加工表面,它们之间有一定的位置要求.现分述如下:(1)以Φ65mm的两端面为中心加工,这一组加工表面包括:(a)以Φ65mm的一端面加工其另一端面。

(b)扩、镗Φ65mm的孔及其相连的矩形孔。

(2)65mm中心孔为中心的加工这一组加工表面包括:(a)Φ65mm端面上5个Φ4.3mm孔,其中4个孔分别相距在Φ65mm圈上以90°相距分开,1孔位于Φ65mm孔中心正上方66mm处。

(b)加工Φ12孔及其两端面。

(c)Φ30两圆表面垂直距离,左边距Φ72mm中心孔47mm,右边距Φ72mm中心孔37mm。

(d)加工Φ13.8mm孔和Φ13mm孔及其台阶孔Φ16mm。

(e)加工M10螺纹孔。

由以上分析可知,对于这二组加工而言,可以先加工其中一组,然后借助于专用夹具加工另外一组,并且保证它们之间的位置精度要求。

二.工艺规程设计2.1确定毛坯的制造形式零件材料为KT350。

考虑到汽车在运行中要经常加速及正、反行驶、刹车减速等,零件在工作过程中则经常承受交变载荷及冲击性载荷,因此选用锻件,使金属纤维尽量不被切断,保证零件工作可靠,由于零件生产5000件,数量多,故采用模锻成型,这样可以节省工步,保证加工精度和效率。

(1)零件的使用性能是机械零件,构件等在正常情况下材料应具备的性能。

它包括力学性能和物理化学性能等,对一般机械零件,构件工具来说,则主要考虑力学性能。

而力学性能一般是在分析零件工作条件和失效形式的基础上提出来的。

(2)材料的工艺性能是指在一定条件下将材料加工成优质零件或毛坯的难易程度,它将直接影响零件的质量、生产率和成本。

绝大多数零件的毛坯要经过切削加工过程。

因此,材料的切削加工性直接影响零件的质量和加工成本。

硬度在170~230HBS范围内的材料具有良好的切削加工性。

正确使用自调臂

正确使用自动调整臂一、背景GB12676-1999《汽车制动系统结构、性能和试验方法》中第4.2.11.1条要求,“行车制动器的磨损应能自动补偿。

”为满足法规要求,从2003年6月起,东风商用车在天龙和部分大力神车型采用了自动调整臂(以下简称“自调臂”)。

自调臂能使摩擦片与制动鼓之间的间隙保持到预留值,对用户而言,可以节约大量维护和保养时间,提高运营经济效益。

东风商用车技术中心根据市场赔偿、厂家反馈、故障件检测等信息,发现部分用户在使用自调臂时,没有完全了解该产品的使用方法,本文主要介绍了在使用过程中应注意的一些事项。

二、自调臂的结构应用于东风商用车的自调臂,从结构上可以分为两种:一种为带控制臂结构的产品(图1),其控制臂固定在制动底板或制动气室支架上,需在外部加装连接件;另一种为不带控制臂结构的产品(图2),整套调整机构都在自调臂总成上,安装方便,可以与手调臂直接互换。

在桥上的位置见图3和图4。

控制臂推动方图1 带控制臂类结构示意图图2 不带控制臂类结构示意图图3 带控制臂类自调臂在桥上的位置图4 不带控制臂类自调臂在桥上的位置三、自调臂的拆卸方法维护制动器需要拆下自调臂时,请按如下步骤从桥上拆下自调臂。

1、带控制臂类(图5)①解除制动,拆下制动气室推杆和自调臂连接的开口销、销轴,将制动气室与调整臂分开;②拆下凸轮轴端部轴向定位的垫片和卡簧;③用手动扳手逆时针方向旋转蜗杆轴(转动时力矩较大,会听到“咔咔”声),直至调整臂柄部从推杆连接叉中完全离开;④拆下固定控制臂的螺栓,取下调整臂。

图5 带控制臂类自调臂安装爆炸图2、不带控制臂类(图6)①解除制动,拆下制动气室推杆和自调臂连接的大、小开口销和大、小销轴,将制动气室与调整臂分开;②拆下凸轮轴端部轴向定位的垫片和卡簧;③用手动扳手旋转蜗杆轴,取下齿条,直至调整臂柄部从推杆连接叉中完全离开,取下调整臂。

图6 不带控制臂类自调臂安装爆炸图1:连接叉和备紧螺母 2:臂体 3:凸轮轴 4:卡簧5:螺栓-固定控制臂 6:弹簧垫圈c :专用连接叉 f :气室推杆 g :备紧螺母 h :大销轴 i :小销轴 j :卡簧 k :凸轮轴四、自调臂的安装方法安装自调臂时,必须先将自调臂套在凸轮轴花键上,通过旋转自调臂蜗杆轴,使自调臂的销孔和气室连接叉销孔对齐后,再连接自调臂和气室,具体方法如下。

《调整杠杆说明书》word版

课程设计任务书兹发给2010级机械X班班学生张XX 课程设计任务书,内容如下:设计题目:“135调速器调速杠杆”零件机械加工工艺规程设计应完成的项目:(1)原始资料:该零件图样,Q=2000台/年,n=1件/台,每日1班(2)零件图1张,毛坯图1张;(3)机械加工工艺过程卡片1张;(4)机械加工工序卡片1套;(5)课程设计说明书1份。

参考资料以及说明:(1)崇凯.机械制造技术基础课程设计指南[M].北京:化学工业出版社,2010(2)吕明.机械制造技术基础(第二版)[M].武汉:武汉理工大学出版社,2010(3)陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2003(4)符炜.实用切削加工手册[M].长沙:湖南科学技术出版社,2003本设计任务书于2013年6月3日发出,应于2013年6月14日前完成,然后进行答辩。

目录序言机械制造技术基础课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。

这次设计使我们能综和运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立的分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

由于能力所限,经验不足,设计中还有很多不足之处,希望各位老师多加指教。

零件的工艺分析及生产类型确定零件的作用题目所给的零件是调速杠杆,主要作用是用于连接调速器,对侧面加工要求低,对下孔的的加工精度要求比较高,尤其是φ12mm的孔有粗糙度的要求高,加工有困难。

图1-1.1图1-1.1为零件实体图2.零件工艺分析通过对该零件的重新绘制,知道原图样的视图基本正确,完整尺寸,公差及技术要求齐全。

但下表面的精度较高。

要进行精铣才能达到粗糙度要求。

该零件属于杆类零件,它的侧面都是直接锻造出来的,在加工时很方便,但要同时保证孔的平行度和垂直度比较困难,但毛坯基本确定位置,所以简单了许多3.零件的生产类型依设计题目知:Q=2000台/年,n=1件/台;结合生产实际,备品率α和废品率β分别取10%和1%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调整臂知识手册

调整臂的作用:

调整臂的作用是对制动器制动间隙进行调整,是指对制动器摩擦副元件——制动鼓和制动衬片之间的间隙进行的调整。

汽车在使用过程中,频繁的制动会导致制动元件的不断磨损,致使制动鼓与蹄片之间的间隙不同程度的增大,导致踏板行程加长、制动气室推力下降、制动滞后和制动力降低等。

为保证车辆行驶安全,维持踏板行程的相对稳定和各制动器之间工作均衡,需对制动间隙进行调整(此处所说的调整是只使用过程中的调整),起到调节和控制制动功能和灵敏度的功能。

按调整的方式分为手动调整臂和自动调整臂。

手动调整臂和自动调整臂的区别

手动调整臂,即当车辆行驶一定路程后,会有制动磨损和制动间隙的增大,需手动调整确保制动间隙。

由于是手动调整,存在调整不及时和随机性,可能导致各制动器间间隙不一致、制动响应时间延长、车轮跑偏、车辆甩尾甚至制动失效。

为解决以上问题,需要定期检查并对制动器制动间隙进行手动调节,并使之保持恒定一致。

手动调整臂由于价格较低,在重卡市场上占的份额较大。

但由于手动调整臂不能满足大吨位重型车所应有的持续、高效、始终一致的制动效果,易导致制动滞后、偏刹,甚至造成摩擦片松动、脱落,给运行车辆带来重大的安全隐患。

所以自动调整臂将成为新的趋势。

间隙自动调整臂具有如下特点:

⑴保证各车轮制动器具有恒定一致的制动间隙,使整车的制动更灵敏、均衡、有效,缩短制动距离,即使各车轮制动器蹄片厚度不一致、磨损程度不同,亦能保证制动的最佳效能,这一点在车桥来自不同厂家、制动器和摩擦副材料不同时尤

其重要,手动定期调节则会由于不同的制动器之间的不同磨损造成制动器间间隙的不同,致使制动力分布不均。

⑵缩短制动反应时间,减少压缩空气的消耗量。

由于消除了多余间隙,所以制动气室能在最短的行程、最佳的工作区域实施制动,从而获得最佳的制动效能、最短的制动反应时间和最少的耗气量。

(3)由于调整机构被封于壳体之内而受到很好的保护,从而避免了受潮、腐蚀及碰撞等。

(4)安装方便。

(5)不再需要人工调节刹车调整臂,减少了维修次数,使车辆保养的时间间隔得以延长,从而增加经济效益。

(6)刹车间隙自动调整带来的刹车均衡效果,随着车桥数增加而增加。

手动自动

如上图手动调整臂型号为“19齿3孔5铆钉”,“19齿”指齿轮的齿数,“3孔”是指臂上三个调节空,“5铆”是指调整臂壳体上有5个铆钉。

调整臂的壳体对调整臂进行支撑和保护,按照制作工艺的不同,分为铸件和锻打两种。

锻打的价格稍微比铸件的价格高些。

调整臂安装位置

调整臂更换

调整臂更换原因是

1.蜗轮齿轮磨损,致使不能很好带到凸轮转动以消除摩擦副间的多余间隙。

2.涡轮与蜗杆卡死。

3.壳体破裂。

调整臂的工作原理

在调整臂的内部有一蜗轮和蜗杆,通过调整蜗杆转动蜗轮从而带动带动凸轮转动,消除摩擦衬片与制动鼓的多余间隙。

自动调整臂使用和保养

(一)使用:

1、车辆在正常运行过程中,不要用扳手随意拧蜗杆六角头;

2、力矩检测时,1)拆卸后检测;2)转动幅度不要太大;

3、更换摩擦片或制动鼓后,重新安装制动自动调整臂;

4、同一根桥上摩擦片要求同时更换。

(二)保养:

1、每20000公里应对自动调整臂加注2号锂基润滑脂一次;

2、感觉制动疲软时,建议检测自动调整臂蜗杆六角头的逆时针力矩。

旋转一周,若所测最小力矩小于18N/m,则表明自动调整臂已损坏,必须及时更换自动调整臂总成。

自动调整臂的组成

1、制动臂

2、蜗杆

3、单向离合器

4、涡轮

5、控制盘总成。

自动调整臂产品质量评定方法

一、(外观检测)检查壳体、控制臂是否出现断裂或裂纹现象、连接套是否出现严重磨损或脱落:若存在,判定产品已失效;

二、检查控制臂是否打滑:若打滑,判定产品已失效;

三、检查蜗杆六角头是否转动:将控制臂先按顺时针方向转动,直至转不动为止,然后按逆时针方向旋转,看蜗杆六角头是否转动。

若不能转动,判定产品已失效;

四、逆时针转动自动调整臂蜗杆六角头时

a、检查自动调整臂蜗杆六角头逆时针力矩是否小于18N/m:若其值小于18N/m,判定产品已失效;

b、检查其声音是否连续、清脆:若其声音不连续、不清脆而是“噗、噗”…,判定产品已失效

如有侵权请联系告知删除,感谢你们的配合!。