静电纺丝及其应用 中文

静电纺丝 凝胶-概述说明以及解释

静电纺丝凝胶-概述说明以及解释1.引言1.1 概述静电纺丝是一种通过利用静电力将液体材料拉丝形成纤维的技术。

它被广泛用于纺织、医疗、能源、环境等领域,因其高效、简便的特点而备受关注。

静电纺丝的原理基于静电力的作用。

通过将液体材料注入到一个带正电荷的喷嘴中,通过高压电场的作用,使液体排列成一个带正电的液体柱。

由于带正电的喷嘴和地之间存在电荷差异,液体会被拉伸形成纤维状。

最终,在收集器上形成的纤维会自由落下并堆积形成凝胶状。

静电纺丝具有广泛的应用领域。

在纺织方面,它可以制造高强度、高透气性的纺织品,如纺织面料和滤料。

在医疗领域,静电纺丝技术可用于制造生物可降解的医用纤维,如人工血管和组织工程支架。

此外,静电纺丝还可以用于能源储存和转换领域,例如制备锂离子电池和柔性太阳能电池。

在环境方面,它被应用于大气污染的捕捉和水处理等领域。

然而,静电纺丝也存在一些缺点。

首先,该技术对原料的选择性较高,不同的材料可能需要不同的改善操作。

其次,在生产过程中,由于操作不当或环境因素的影响,纤维的直径和均一性可能会受到一定程度的影响。

此外,由于静电纺丝涉及高电压和高温,操作要求较高,需要专业知识和仪器设备的支持。

总之,静电纺丝作为一种有效的纤维制备技术,具有广泛的应用前景。

尽管存在一些挑战和限制,但通过进一步的研究和技术改进,相信静电纺丝将在未来得到更加广泛和深入的应用。

1.2 文章结构文章结构是写作过程中非常重要的一部分,它帮助读者更好地理解文章的整体架构和逻辑关系。

本文的结构主要分为引言、正文和结论三个部分。

首先,引言部分旨在给读者一个整体的概述。

在这部分中,我们将对静电纺丝进行简要介绍,并解释本文主要内容和目的。

接下来,正文部分是文章的核心部分,将具体阐述静电纺丝的原理、应用以及其优缺点。

在2.1节,我们将详细介绍静电纺丝的原理,包括静电纺丝的工作原理和原理解析。

2.2节将讨论静电纺丝在不同领域的应用,例如医学、纺织品和能源等方面。

静电纺丝的作用

静电纺丝的作用

静电纺丝是一种常见的纺纱工艺,它利用静电力将高分子溶液或熔融状态的聚合物材料拉伸成细丝。

静电纺丝的作用主要有以下几个方面:

1. 制备纳米纤维:静电纺丝可以制备出直径在纳米尺度的超细纤维。

相比传统的纺纱方法,静电纺丝可以得到更细的纤维,具有更大的比表面积和更好的柔软性。

2. 调控纤维形态:通过调节静电纺丝的工艺参数,如溶液浓度、电场强度和拉伸速度等,可以控制纤维的形态和结构。

例如,可以制备出直径均匀的纤维、纤维束、纤维膜等不同形态的纤维材料。

3. 提高纤维性能:静电纺丝可以使纤维具有良好的拉伸性能和力学性能。

由于纤维在纺丝过程中经历了拉伸、定向排列和固化等步骤,使得纤维具有较高的强度和模量,并且可以根据需要调节纤维的性能。

4. 应用广泛:静电纺丝可以制备各种纤维材料,如有机高分子纤维、无机纳米纤维、复合纤维等。

这些纤维材料在医疗、纺织、过滤、电子器件等领域具有广泛的应用前景。

总之,静电纺丝通过利用静电力将高分子溶液或熔融聚合物材料拉伸成细丝,可以制备出纳米级别的超细纤维材料,具有调控性好、性能优异和应用广泛等特点。

静电纺丝产物

静电纺丝产物

静电纺丝是一种制造纳米纤维的方法,其产物主要包括纳米纤维、纳米膜、纳米管、纳米带等。

这些纳米材料由于其小尺寸效应、表面效应和量子尺寸效应等特点,具有广泛的应用前景,如生物医学、环境保护、能源、催化等领域。

在生物医学领域,静电纺丝纳米纤维可以用于制造生物材料、药物载体、组织工程和再生医学等。

例如,利用静电纺丝技术制备的聚合物纳米纤维可以作为细胞生长的支架,用于人工器官的制造。

在环境保护领域,静电纺丝纳米纤维可以用于空气过滤、水处理和土壤修复等。

例如,利用静电纺丝技术制备的活性炭纳米纤维可以用于去除水中的重金属离子和有机物等有害物质。

在能源领域,静电纺丝纳米纤维可以用于太阳能电池、锂离子电池和超级电容器等。

例如,利用静电纺丝技术制备的钛酸锂纳米纤维可以作为锂离子电池的负极材料,提高电池的能量密度和循环寿命。

在催化领域,静电纺丝纳米纤维可以用于催化剂载体、光催化剂和电催化剂等。

例如,利用静电纺丝技术制备的氧化铝纳米纤维可以作为催化剂载体,用于甲烷的催化燃烧。

总之,静电纺丝产物的应用前景非常广泛,随着技术的不断进步和应用领域的拓展,其应用价值将会得到更加充分的发挥。

静电纺丝的原理及应用

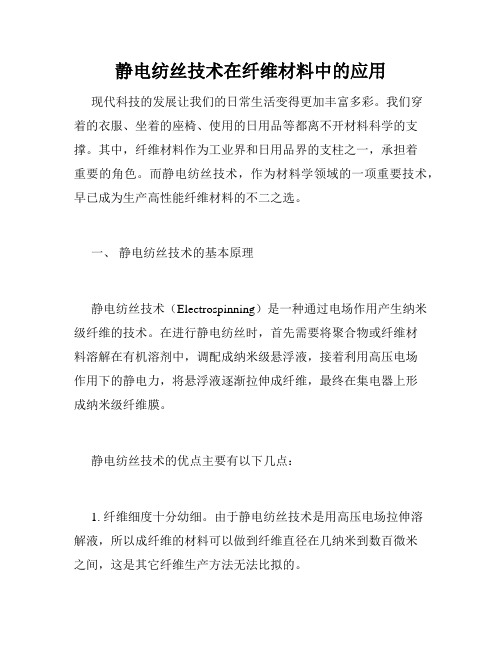

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝技术在纤维材料中的应用

静电纺丝技术在纤维材料中的应用现代科技的发展让我们的日常生活变得更加丰富多彩。

我们穿着的衣服、坐着的座椅、使用的日用品等都离不开材料科学的支撑。

其中,纤维材料作为工业界和日用品界的支柱之一,承担着重要的角色。

而静电纺丝技术,作为材料学领域的一项重要技术,早已成为生产高性能纤维材料的不二之选。

一、静电纺丝技术的基本原理静电纺丝技术(Electrospinning)是一种通过电场作用产生纳米级纤维的技术。

在进行静电纺丝时,首先需要将聚合物或纤维材料溶解在有机溶剂中,调配成纳米级悬浮液,接着利用高压电场作用下的静电力,将悬浮液逐渐拉伸成纤维,最终在集电器上形成纳米级纤维膜。

静电纺丝技术的优点主要有以下几点:1. 纤维细度十分幼细。

由于静电纺丝技术是用高压电场拉伸溶解液,所以成纤维的材料可以做到纤维直径在几纳米到数百微米之间,这是其它纤维生产方法无法比拟的。

2. 成本较低。

静电纺丝技术不需要极高的温度条件,且生产工艺简单,单次产量较大,人工操作也很简单,相比其他生产方法,其生产成本较低。

3. 微结构可控。

由于静电纺丝的成纤维自始至终都处于高压电场的控制之下,所以可以控制纤维材料的长度、直径和形态,生产出具有特定微结构的纤维材料,具备良好的性能。

二、静电纺丝技术在纤维材料中的应用1. 纳米复合材料静电纺丝技术可以将不同的聚合物、无机材料和有机物质交叉组合起来,制备成一种新型的材料——纳米复合材料。

例如,静电纺丝技术可以制备出纳米纤维状氧化锌、二氧化硅、碳纤维等无机纤维,与聚合物进行组合,形成具有特殊功能和性能的纳米复合材料。

纳米复合材料的应用领域十分广泛,例如坚硬、耐磨、耐酸碱和耐高温的材料等,这种材料以在工程界中广泛使用。

2. 纳米滤膜静电纺丝技术可以制备出具有超细纳米孔的滤膜,其中的纳米孔小到只有几纳米大小。

这种滤膜可以用于过滤颗粒物、离子、细菌、病毒等微小物质,是一种非常有效的分离、净化工具。

应用于滤纸上的静电纺丝技术在生物药物、日化化妆品、环保等领域得到了广泛应用。

静电纺丝技术在生物医学材料中的应用

静电纺丝技术在生物医学材料中的应用在当今医疗技术日益发展的背景下,生物医学材料的制备与应用也得到了越来越多的关注。

静电纺丝技术是一种在纳米级别下制备纤维的有效方法,其具有制备方便、纤维成型性好以及纤维直径可控等优点。

因此,此技术已经被广泛应用于生物医学材料的制备领域。

一、静电纺丝技术简介静电纺丝( electrospinning )是一种将高分子聚合物或其他材料从液态到固态的过程。

这种方法通过电荷作用来形成超细的纤维。

首先,将聚合物或其他材料加入强电场的环境中,然后在空气流与材料纤维形成的过程中,材料逐渐凝固成纤维,从而形成高度纯化的纤维材料。

这种技术具有以下优点:1、成本低廉:相对于其他聚合物替代品,静电纺丝的操作成本相对较低,不需要很多特殊的仪器和设备。

2、成型性能好:静电纺丝有很好的形态定制和直径控制。

3、纤维直径可控:相对于光刻技术,纤维直径可以通过参数调节来控制。

二、静电纺丝技术在生物医学材料中的应用材料科学家们已经意识到静电纺丝与制备生物医学材料有着天然的联系。

从微观尺度到宏观尺度的一些特别材料结构已探索过。

纤维的化学性质可以被修改,以控制某些方面的匹配和生物相容性。

1、组织工程组织工程是一种在人体内重建生理组织的新兴技术,以帮助完全或部分恢复器官和人体部分功能。

静电纺丝技术可以用于制造纳米纤维支架用于组织重建。

由于纤维直径可以精确地控制,因此可以制造出具有足够机械强度和生物兼容性的组织工程支架。

2、药物输送静电纺丝可以制备药物输送体系,这样可以使药物在一定程度上被控制释放。

药物输送系统通常是由传统抗生素补充浓度谷内的微粒组成。

通过其中非常细的纤维可以达到控制药物输送的效果。

这种药物输送体系具有高效和低碳排放的特点,这些特点足以成为未来医疗行业的重要研究方向。

3、细胞培养基静电纺丝技术可以制备纳米级的纤维,在纤维表面可以加入细胞吸附剂,从而使纤维表面产生空气孔洞,增加生物操作的空气流和培养效果。

静电纺丝技术在纺织产业中的应用

静电纺丝技术在纺织产业中的应用随着科技的不断进步,人们对于纺织产业的生产方法也越来越多样化和先进化。

而其中一种备受关注的技术就是静电纺丝技术。

这项技术的诞生,为人们的生产方式提供了新的可能性,在纺织产业中也产生了广泛且深远的影响。

因此,我们有必要对这项技术进行一定的介绍和论述,以了解静电纺丝技术在纺织产业中的应用。

一、静电纺丝技术的概括静电纺丝技术,也被称为电纺丝、电纺、电喷雾,是一种将聚合物溶液通过高电场进行喷雾成形的技术。

顾名思义,静电纺丝技术是利用静电作用驱动高分子溶液的纺丝,可通过手工或电子设备进行控制。

在此处需要注意的是,静电纺丝技术不是一种新技术,自上世纪30年代以来已经被广泛应用于各种领域,比如医疗保健、食品工业以及纺织产业等。

但随着技术的发展和不断的改进,静电纺丝技术也在不断演进,包括材料改进、工艺改进等方面。

这使得静电纺丝技术更加适用于纺织产业,成为纺织产业的一项热门技术。

二、静电纺丝技术在纺织产业中的应用1. 纤维素纤维的制造纤维素纤维即天然纤维,纺织产业的发展过程中一直占据重要地位。

而利用静电纺丝技术制造纤维素纤维,不仅保持了天然纤维的优良特性,而且具有更好的强度和稳定性。

在医疗保健方面,静电纺丝技术制造的纤维素纤维可以应用于暂时性替代血管、人工皮肤等领域。

2. 纳米纤维的制造纳米纤维是纤维素、蛋白质以及聚酯等高分子材料的一种新型纤维材料。

这种纤维材料具有表面积大、孔隙结构多样、吸附性能强等优点。

同时,纳米技术也为这种纤维的制造带来了新的方式,即静电纺丝技术。

静电纺丝技术已经被成功地应用于制造纳米纤维口罩、过滤材料以及无菌医疗器具等,并且在该领域中已经取得了重要进展。

3. 复合纤维的制造静电纺丝技术还可以用于制造不同种类的纤维复合材料,比如碳纤维、玻璃纤维等。

这种材料相比于传统材料具有更好的力学性能和耐热性能。

正因为如此,在航天、汽车和建筑等领域中得到了广泛应用。

4. 纤维袋的制造纤维袋是指用纤维材料制成的袋子,具有良好的透气性、吸湿性以及防湿性。

静电纺丝技术及其应用

静电纺丝技术及其应用一、静电纺丝技术的原理与发展静电纺丝技术是一种自然界广泛存在的电纺技术,是利用电场作用将高分子液体或熔融高分子材料拉细,形成纤维的方法。

它与传统纺织方法不同,不需要梳理、捻合等步骤,能够制备纤维直径极小、比表面积极大的材料,并实现单纤维生产。

最早使用静电纺丝技术的是工业领域,在聚合物纺织品、人造革、电子产品等领域得到广泛应用。

但随着纳米科技的发展,静电纺丝技术也逐渐被应用于纳米材料的制备领域,如纳米纤维、纳米颗粒、纳米管、纳米膜等。

现在,静电纺丝技术已成为制备纳米材料的一种重要方法之一。

二、静电纺丝技术的优点与传统纺丝技术相比,静电纺丝技术的优点主要有以下几个方面:1、制备出的材料具有高比表面积和高通量;2、生产的纤维具有较小的直径和高的拉伸强度;3、制备出的纤维可以进行多级处理,并且可以降解;4、生产的成本相对较低,同时可以进行大规模生产。

三、静电纺丝技术在各个领域的应用1、纺织领域静电纺丝技术可以制备出具有高性能、高强度的纤维,这些纤维可以应用于高科技纺织品、航空航天材料、医用纺织品等领域。

2、药物载体静电纺丝技术可以制备出具有高比表面积和大孔径的微纳米纤维,这些纤维可以作为一种药物载体,有利于药物的缓释和控制释放。

3、环保领域静电纺丝技术可以应用于制备过滤材料,可以去除空气中的PM2.5等有害物质,同时可以制备海绵材料,具有吸油、吸水、吸附等功能。

4、能源领域静电纺丝技术可以制备出具有多孔结构的纳米材料,这些材料可以用于能源储存和转换,如制备锂离子电池、柔性太阳能电池等。

四、静电纺丝技术未来的发展随着纳米科技的不断发展,静电纺丝技术也在不断地完善和发展。

未来,它有望进一步提高产量、降低成本、改善稳定性,进而在更多领域得到广泛应用。

此外,近年来,一些新型静电纺丝技术不断涌现,如强场静电纺丝技术、高速静电纺丝技术等,这些新技术的出现将促进静电纺丝技术的进一步发展和应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静电纺丝技术以及静电纺丝纳米纤维在不同领域的应用本文内容主要参考了夏幼南教授的一篇综述文章[1],本人只是自己语言重新组织了一下他的文章内容,并在此基础上加入了一些个人的理解。

基于上述原因,在此向夏幼南老师表示特别感谢。

1. 纳米静电纺丝技术发展的历史静电纺丝技术又简称静电纺丝或者电纺丝,其发展历史最早可以追溯到1600年,William Gilbert 在存在外部电场的情况下观察到了一个锥形水滴[2]。

随后在1887年,Charles Boys 利用一种粘弹性的液体通过静电纺丝制备出了纳米纤维[1]。

1938年,静电纺丝纳米纤维被用于制造空气过滤装置的过滤网芯,静电纺丝纳米纤维首次得到了应用[1]。

从1938年至今,静电纺丝技术不断发展并逐渐走向成熟,如今已经被应用在了各个领域,极大的推动了科学研究和工业生产的进步与发展[3,4]。

2. 纳米静电纺丝技术2.1. 静电纺丝技术的原理图1. 静电纺丝装置示意图[5]静电纺丝技术是指聚合物熔体或者溶液在高压静电场的作用下形成纤维的过程。

静电纺丝技术装置主要由三部分组成,分别是高压电源,喷丝头以及接收板(图1.)。

其中电源可以是直流电源,也可以是交流电源,不同类型的电源对纳米纤维的形成有一定的影响,这里不再详细介绍。

喷丝头可以使用带有注射器针头的塑料管、金属管及玻璃管等,喷丝嘴一般为0.1~1 mm。

接收板用来接收经溶剂挥发或者熔体固化后所形成的聚合物,一般采用导电金属板、硅片及导电玻璃等。

具体使用过程中,金属板表面要用锡纸、纺布等包裹起来,方便转移纳米纺丝并防止接收板被污染或者被弄脏[6]。

电源的两极分别接在喷丝头和接收器上,在高压静电纺丝的过程中,溶液或者熔融高分子表面带上了电荷并产生了电场力,溶液的表面张力与电场力方向相反。

随着电压的增大,电场力大于表面张力时,带电溶液从喷丝口喷出,从而形成喷流。

喷流在空气中运动的过程中,经溶剂挥发,降温冷却等过程逐渐固化,最后被收集于接收器上。

图2. 静电纺丝纳米纤维所受横向力示意图[7]图3. 纳米纤维弯曲运动示意图[8]溶液最开始从喷丝口喷出时,进行的是直线运动,但是表面张力和粘滞力会阻碍其向前运动,加速度逐渐减小,与此同时,纤维直径逐渐变细。

当加速度逐渐减小到0或某一个常数时,任何微小扰动都会,任何微小扰动都会破坏纤维的直线运动。

由于溶液表面电荷之间存在排斥作用,出现了不稳定的微扰段区域,微扰段上方的电荷对其施加了一个向下和向外的排斥力F DO (图2.),同时,微扰段下方的电荷对其施加了一个向上和向外的排斥力F UO, 两种力产生了一个横向的合力F R,使纳米纤维发生了弯曲[1, 7]。

随着纤维逐渐伸长,又会出现第二个不稳定的弯曲阶段,然后是第三个、第四个,直至纳米纤维固化,才不再出现下一级的弯曲(图3.)。

2.2. 静电纺丝技术所用的材料静电纺丝技术可选用的材料非常多,但主要分为四大类,分别是有机高分子,溶胶凝胶物质,部分小分子以及高分子和无机复合材料。

2.2.1. 有机高分子静电纺丝常用的材料就是有机高分子,其主要分为两大类。

一类是可以溶解在某些溶剂当中,形成溶液的高分子,这也是目前应用最多的一类,因为操作过程相对简单,对设备要求比较比,而且纺出的纳米纤维更细;另一类是无法溶解在溶剂当中,但可以通过加热变成熔融物,这就需要在喷针外围加一个加热装置,如图4。

通过对高分子进行加热使其熔融,这种方法经常适用于某些具有特定需要的材料。

图4. 熔融物喷丝装置示意图[9]2.2.2. 溶胶凝胶物质由分散相(悬浮颗粒)和连续相(悬浮液)组成的胶体,当形成颗粒内部形成足够的缠结时,射流为连续结构,也可以用于静电纺丝[1]。

2.2.3. 小分子溶液当链缠结足够大时,小分子也可以直接通过静电纺丝得到纳米纤维。

关键因素是小分子之间要存在足够强的分子内相互作用,比如在高度浓缩的溶液或纯熔体中形成的自组装结构。

2.2.4. 复合材料复合材料的应用也非常的广泛,经常利用一些有机高分子与无机纳米颗粒或者纳米线等复合在一起,纺出一些功能化的纳米纤维。

比如用聚乙烯醇包覆二氧化硅颗粒(图5. 左),聚乙烯吡咯烷酮包覆银纳米线(图5. 右)。

图5. 聚乙烯醇包覆二氧化硅颗粒(左)[10]以及聚乙烯吡咯烷酮包覆银纳米线(右)电镜图[11] 2.3. 纳米静电纺丝技术常用的操作方法2.3.1. 近场和远场模式近场模式和远场模式主要区别有两个,一个是喷丝头到接收器的距离不同,另一个是电源电压的不同。

在远场模式中,喷丝头到接收器的距离为5~15 cm, 电源电压大约在10~20 KV之间[12]。

使用远场模式进行纺丝时,可以得到比近场模式更细的纳米纤维,纺丝速度也更快。

但是无法精准地控制纳米纤维在接受板上的位置。

在近场模式中,喷丝头到接收器的距离为500 um~5 cm, 电源电压大约在0.6~3 KV之间。

使用近场模式纺出的纳米纤维虽然直径相对于远场模式来说比较大,但是可以对纳米纤维的位置进行精准控制,得到各种各样的形状和排布(图6.)[13-15]。

图6. 近场模式下的各种纺丝图案[16]2.3.2. 单针与多针喷丝头由于单针喷丝头的喷丝效率低、产量小,人们又研制了出了多针型喷丝头,类型多种多样,有多针并排的、金字塔型的以及同轴多针的等等,由于纳米纤维之间存在横向的静电排斥力,因此纤维与纤维之间不会出现黏连现象。

其中,同轴多针型的喷丝头可以制备出多层结构的纳米纤维,还可以制备空心的纳米纤维,灵活度高,产品多样化。

使用多针喷丝头可以大大提高生产效率,节约生产成本,无论对科研还是企业生产都意义重大。

2.3.3. 固体接收板与液体接收装置对于具有可分辨导电性的非均匀基片(即金属和绝缘体)的接收器,它们会产生朝向金属表面的扭曲电场。

因此,纳米纤维将优先沉积在金属区域的表面,并延伸到绝缘区域,最终形成图案化的纳米纤维垫。

通过设计不同形貌的非均匀接收器,可以制备出不同形貌的纳米纤维垫。

除了固体接收板,还可以选用液浴作为接收装置。

对于一些冷却较慢的纳米纤维,可以利用水浴接收的方式,加快冷却固化速度,并且提高分散性;对于纳米纤维中水分蒸发过慢的情况,可以采用乙醇浴进行接收,利用乙醇带走纤维中的水分,加快固化速度。

3. 静电纺丝纳米纤维的“智能”特性通过静电纺丝技术,可以得到一些有特殊性能的纳米纤维材料,诸如应激响应性、形状记忆性、自清洁性、自愈合性、“活性”等等,下面分别做一下简要介绍。

3.1. 应激响应性有应激响应的聚合物在外部刺激的触发下进行构象和/或化学变化,响应时间与刺激的速度成反比。

当刺激反应的聚合物通过静电纺丝纺成纳米纤维时,应激响应速度会大大提升。

这种改进主要归功于纳米纤维垫的高度多孔结构和大的比表面积,以及小直径等因素。

各种类型的应激响应型纳米纤维已经被报道,如细胞片收获和控制释放等应用。

3.2. 形状记忆性具有形状记忆效应的纳米纤维能够在外部刺激下从变形状态(临时形状)转变为原始状态(永久形状)。

具有形状记忆效应的纳米纤维垫已经被广泛应用于组织工程和过滤等领域。

例如,纳米纤维垫可以通过形状改变来控制细胞的生长,模拟人体动态环境的变化[17, 18]。

3.3. 自清洁性基于电纺纳米纤维的清洁涂层具有柔软和自支撑等特性。

纳米纤维的化学组成、表面润湿性能都可以被很好的调控。

现如今基于电纺纳米纤维的涂层已经应用在了各个领域。

比如医疗器具的防污处理,生产防护服等。

3.4. 自愈合性一些工程材料往往容易受到裂缝形式的破坏,因此研制能够自我修复损伤从而恢复其原始性能的自愈材料是非常重要的。

其中一种方法是将液体愈合剂封装在壳鞘纳米纤维中,然后将纳米纤维嵌入到材料基体中。

当裂纹出现时,愈合剂就会流出并修复断裂的纳米纤维。

3.5. “活性”所谓的“活性”纳米纤维,其实是利用同轴多针类型的喷丝头,将一些细菌、细胞、病毒等连同培养液一起封装在壳鞘纳米纤维中。

这些“活性”纳米纤维在各种生物技术中都起到了十分重要的作用,比如微生物燃料电池、水去污膜、细胞结构分析等。

4. 静电纺丝纳米纤维的应用通过静电纺丝技术制备的纳米纤维由于具有多种优异的性能,已经得到了非常广泛的应用,常见的应用方向有:空气过滤装置的设计制造,污水净化处理,重金属粒子的回收,催化领域,各类电池的研究,发光器件,生物应用等等。

在未来,静电纺丝纳米技术还会发挥更大的作用,推动科学研究以及人类社会的不断发展。

5. 参考文献[1] Jiajia Xue, Tong Wu, Yunqian Dai, Younan Xia. Electrospinning and Electrospun Nanofibers: Methods, Materials, and Applications. Chem. Rev. 2019 119 5298−5415.[2] Gilbert, W. De Magnete; Courier: New York, 1958.[3] Li, D.; Wang, Y.; Xia, Y. Electrospinning of Polymeric and Ceramic Nanofibers as Uniaxially Aligned Arrays. Nano Lett. 2003, 3, 1167−1171.[4] Theron, A.; Zussman, E.; Yarin, A. Electrostatic Field−Assisted Alignment of Electrospun Nanofibres. Nanotechnology 2001, 12, 384−390.[5] Xue, J.; Xie, J.; Liu, W.; Xia, Y. Electrospun Nanofibers: New Concepts, Materials, and Applications. Acc. Chem. Res. 2017, 50, 1976−1987.[6] 王策,卢晓峰等;有机纳米功能材料——高压静电纺丝技术与纳米纤维;科学出版社;2011.[7]Reneker, D. H.; Yarin, A. L. Electrospinning Jets and Polymer Nanofibers. Polymer 2008, 49, 2387−2425.[8] Reneker, D. H., Fong, H., Eds. Polymeric Nanofibers; American Chemical Society: Washington, DC, USA, 2006; DOI: 10.1021/bk-2006-0918.[9] Brown, T. D.; Dalton, P. D.; Hutmacher, D. W. MeltElectrospinning Today: An Opportune Time for an Emerging Polymer Process. Prog. Polym. Sci. 2016, 56, 116−166.[10] ) Jin, Y.; Yang, D.; Kang, D.; Jiang, X. Fabrication of NecklaceLike Structures via Electrospinning. Langmuir 2010, 26, 1186−1190.[11] Zhang, C. L.; Lv, K. P.; Hu, N. Y.; Yu, L.; Ren, X. F.; Liu, S. L.; Yu, S. H. Macroscopic-Scale Alignment of Ultralong Ag Nanowires in Polymer Nanofiber Mat and Their Hierarchical Structures by Magnetic-Field-Assisted Electrospinning. Small 2012, 8, 2936−2940.[12] Huang, Y.; Bu, N.; Duan, Y.; Pan, Y.; Liu, H.; Yin, Z.; Xiong, Y. Electrohydrodynamic Direct-Writing. Nanoscale 2013, 5, 12007−12017.[13] Fuh, Y. K.; Hsu, H. S. Fabrication of Monolithic Polymer Nanofluidic Channels via Near-Field Electrospun Nanofibers as Sacrificial Templates. J. Micro/Nanolithogr., MEMS, MOEMS 2011, 10, 043004.[14] Wang, X.; Zheng, G.; Xu, L.; Cheng, W.; Xu, B.; Huang, Y.; Sun, D. Fabrication of Nanochannels via Near−Field Electrospinning. Appl. Phys. A: Mater. Sci. Process. 2012, 108, 825−828.[15] Chang, J.; Liu, Y. M.; Heo, K.; Lee, B. Y.; Lee, S. W.; Lin, L. W. Direct−Write Complementary Graphene Field Effect Transistors and Junctions via Near−Field Electrospinning. Small 2014, 10, 1920−1925.[16] Zheng, G.; Li, W.; Wang, X.; Wu, D.; Sun, D.; Lin, L. Precision Deposition of a Nanofibre by Near−Field Electrospinning. J. Phys. D: Appl. Phys. 2010, 43, 415501.[17] Tseng, L. F.; Mather, P. T.; Henderson, J. H. Shape-MemoryActuated Change in Scaffold Fiber Alignment Directs Stem Cell Morphology. Acta Biomater. 2013, 9, 8790−8801.[18] Wang, J.; Quach, A.; Brasch, M. E.; Turner, C. E.; Henderson, J. H. On-Command on/off Switching of Progenitor Cell and Cancer Cell Polarized Motility and Aligned Morphology via a Cytocompatible Shape Memory Polymer Scaffold. Biomaterials 2017, 140, 150−161.。