碱性蚀刻废液的萃取电积再生

碱性蚀刻液循环回收系统中萃取剂β-二酮的再生分析

碱性蚀刻液循环回收系统中萃取剂β-二酮的再生分析摘要:碱性的蚀刻液再生循环,通常运用的是溶剂萃取与电解还原方法。

本文主要研究了一种再生报废萃β-二酮取剂工艺,经试验研究结果可证明了再生β-二酮萃取剂从碱性的蚀刻液内萃取铜实际性能差异并不显著,此种工艺方法较为便捷,总体处理成本较低,极具实用性。

关键词:碱性;蚀刻液;循环回收;系统;萃取剂;β-二酮;再生;前言:β-二酮,属于螯合型萃取剂,通常可萃取相应过渡性金属离子。

该β-二酮的烯醇类型异构体酸所具备性能均较低,碱性的溶液,其有着较小的溶解度,需运用至氨性的介质中铜萃取操作内部氨萃取量比较少,极易反萃取、萃取的速度较快。

故而,在碱性蚀刻液的循环回收综合系统当中通常会被当成萃取铜的离子。

但是,因氨性溶液当中若长期使用β-二酮,经多次萃取与反萃取之后,会有非金属类元素、碱金属等进入到有机相,无法实现反萃取与洗涤,极易导致萃取剂出现老化或者失效情况。

鉴于此,本文主要针对碱性蚀刻液的循环回收综合系统内β-二酮萃取剂再生开展深入研究工作,以便于能够为今后此类工作实践提供参考。

1、试验部分1.1 材料试验操作材料,主要选取某碱性的蚀刻液综合再生系统已更换处理的黑色废萃取剂,β-二酮实际体积分数是25%,剩余为磺化煤油;R试剂,选用自配型无机物,它可与金属与非金属的元素产生相应化学反应。

1.2 操作法1.2.1 解毒活化操作废萃取剂1L内部添加适量的盐酸溶液,经均匀搅拌处理后,添加适量的R去除剂,经30min搅拌后,实施静置分相处理,获水相、相应沉淀物、有机相。

相分离之后,借助纯净水对有机相进行3次洗涤,采用精馏法将磺化煤油、β-二酮分离出来。

1.2.2 分析法用吸铜量来表示萃取剂实际萃取能力。

测定分析操作:把0.5倍体积碱性的蚀刻液与一定体积萃取剂混合振摇约10-15min,而后需静置10min,经分相之后,将下层溶液去除,少量添加纯水,做好有机相的洗涤处理操作,经静置分相处理操作后,有效去除其下层的溶液。

浅议印制电路板蚀刻废液实用再生技术

摘 要

目前印制 电路板蚀刻废液 的再 生及循 环利用 ,已受到工业界 的广泛 关注。简要 介绍 、分析 了两种蚀 刻废

液 实 用 的 再 生 技 术 。 酸 性 蚀 刻 废 液 膜 电解 技 术 可 同 时 实现 酸 性 蚀 刻 废 液再 生 和 铜 回收 , 节 约 大量 的 氧化 剂 和 盐 酸 ;碱

D ic s n 0 a tc l e e r t n t C 1 g● S0一 ’ Us i n pr c i a 2 ne a』 ● l l t ~・ s - o ‘ r l ● 0 J nn0 e 0 e

s nte c ntf rpr nt d c r ui a d pe t ha o i e i c tbo r

性蚀刻废 液萃取 一 电积技 术再 生的 同时 ,也可 以回收铜 。蚀 刻废 液再生可 实现 资源最高效的循 环利用 ,预计具有较 广阔

的应 用 前景 。 关 键 词 印 制 电 路 板 ;蚀 刻 废 液 ;再 生 ;萃 取 ; 电解 中 图 分 类 号 :T 4 ,T 7 .+ 8 N 1 Q1 14 1 文 献 标 识 码 :A 文章编号 :10 — 0 6( 0 2) 2 0 4 — 2 0909 2 1 0—020

劳 动 量 , 实现 了 人 、机 的友 好 配 合 。广 东 省 工业 技 术 研 究 院 已建立 了3 个不 同规模 的示 范工 程 ,对 环 境

的 影响 因子低 ,经 济 效益 显著 ,值得 推广 。 不 幸 的是 , 一 些 不 良的环 保 公 司利 用 印制 电 路 企 业 缺 乏 必 要 的 化 学 知识 的弱 点 ,声 称 可 以从 酸 性 蚀 刻 废 液 中 电积 出板 状 金 属 铜 ,从 而 坑 害 印 制 电 路

碱性蚀刻循环再生直接电解工艺(80吨)

按操作规范以此为原材料调配成合格 蚀刻子液回用到蚀刻机进行蚀刻工 80 作,从而能实现资源的循环利用,达 到保护环境的目的

碱性蚀刻废液直接电解工艺是与蚀刻生产线联动的闭合循环系统,是消除 PCB 铜蚀刻废液二次污染的有效措施和重大革新。该系统再生液回收利用率达 100%,金属铜的回收率达 100%。整个系统主要由两部分组成: 1.铜提取系统, 通过阴阳极复合板直接电解提取高纯度铜,电沉积法降低蚀刻废液中的铜离子 浓度;2.蚀刻液储存和成分调节系统,将已降低铜含量的蚀刻液即行业中称为 的电解再生液通过成分调节,使其各项指标达到生产所需的要求,此时行业中 称之为蚀刻再生子液,通过比重控制进行自动添加返回至蚀刻生产线进行蚀刻 工作使,从而实现资源的循环利用及废液的零排放,达到清洁生产的目的。

如下:

蚀刻工艺 产品附价值 碱性蚀刻工

蚀刻废液 艺

价值所在

废液含大量 的金属铜

数量(吨)

能否实现资源循环利用

低价委外处理,既不能实现资源的循

80

环利用,还可能在转移的过程中会造

成二次污染

碱性直接电 解铜回收工

艺

电解铜 电解再生液

纯度高的单 质铜

含有大量蚀 刻液成分

直接高价售给冶炼厂进行进一步提纯 8

碱性蚀刻循环再生直接电解工艺

一、背景 为了响应国家环保政策,进一步节能减排,减少蚀刻废液在转移过程中带来

的环境污染及重金属的二次污染,结合本司的现有实际情况,引进碱性蚀刻循 环再生直接电解工艺。 二、工艺流程图

三、工艺原理 通过设计标准化的碱性直接电解槽,石墨板作为阳极,单面上铜的不锈钢

板(特殊处理)作为阴极,再在电解过程中加入少量的添加剂,使得碱性蚀刻 废液中的铜离子通过电沉积后以块状铜单质出现在阴极板上,不间断的工作使 得电解槽中碱性蚀刻废液中的铜离子浓度下降,并控制在一定的铜离子浓度(通 过流量控制器进行恒量补充相应量蚀刻废液),从而得到一个稳态运行的系统, 电解提铜后的高氨氮水再通过补加相应物料达到蚀刻子液的参数标准后完全回 用至蚀刻生产线进行蚀刻工作,实现零排放。

碱性蚀刻废液再生新方法研

碱性蚀刻废液再生新方法研摘要:碱性蚀刻废水中含有大量的铜离子和铵态氮和氯化物等成分。

进入到水体或土壤中,会造成水体污染和富营养化、土壤污染和盐渍化等环境污染及生态破坏问题,对人类健康也会产生较大的风险。

且该废水中含有大量的铜,具有很高的回收价值。

因此需要采取有效的再生技术对碱性蚀刻废液进行资源化利用。

本文对碱性蚀刻废水的产生及危害进行了分析,并对当前碱性蚀刻废液再生新方法进行了介绍。

希望能为碱性蚀刻废水的再生处理提供一定的指导。

关键词:碱性蚀刻;蚀刻废液;再生方法前言:蚀刻是PCB生产过程中的常规操作,碱性蚀刻液是PCB蚀刻最常使用的蚀刻液。

因此,随着PCB产量的增大,碱性蚀刻液的用量也显著增大,进而导致碱性蚀刻废水的量也显著增加。

碱性蚀刻废水中含有大量的铜离子(浓度在100g/L以上)和铵态氮(浓度在150g/L以上),还包括氯化物等成分。

如果不能对该废水进行有效的处理而直接排放会造成严重的环境污染问题,而且还会造成铜的流失,产生较大的经济损失。

采用合适的再生技术对蚀刻废水中的铜和铵态氮进行再生回收利用,不仅可以使得实现铜的资源化利用,还能避免蚀刻废水对环境造成污染,具有十分重要的意义。

目前用于碱性蚀刻液再生的技术有多种,需要根据碱性蚀刻液废水的性质和厂家的需求选择合适的再生技术。

1 碱性蚀刻废液的产生印刷电路板的制作有多种方法,其中上世纪四十年代提出的铜箔腐蚀法是最常见和实用的电路板的制作方法。

采用该生产工艺的PCB蚀刻工艺包括材料开孔、钻孔、沉铜、图案转移、电镀、退膜、蚀刻、镀锡、成型等步骤。

蚀刻液主要应用于蚀刻步骤。

随着蚀刻工艺的进行,蚀刻液将电路板上多余的铜箔腐蚀而使其发生溶解,使得溶液中铜离子越来越多。

当铜离子浓度达到饱和以后蚀刻反应会慢慢结束,直到最终消除蚀刻效果,就形成了蚀刻废液。

据数据显示,每平方米的PCB平均会产生2.5 千克左右的蚀刻废液。

在印制电路板的蚀刻过程中产生的蚀刻废液主要包括碱性氯化铜蚀刻废液、酸性氯化铜蚀刻废液和氯化铁蚀刻废液等。

碱性蚀刻液再生循环处理系统介绍

碱性蚀刻液再生循环系统介绍目录一、碱性蚀刻液再生循环系统简介1.1系统工作原理1.2系统工作流程简图二、系统成本分析2.1系统运行成本分析三、项目效益分析四、项目运作4.1系统安装条件4.2工程进度计划4.3运行常用的主要物料4.4系统排放物及其处理一、碱性蚀刻液再生循环系统简介1.1系统工作原理本系统采用多级萃取-反萃及电解再生工艺组合,可实现碱性蚀刻液完全回用零排放,是将碱性蚀刻废液提铜处理和再生利用进行组合的系统设备,可根据需要调整再生液的品质,完全确保PCB企业蚀刻工序产品质量的稳定。

该系统主要由以下部分组成:铜分离系统、铜提取系统、存储及调配系统。

1)铜分离系统:是将废蚀刻液中的铜离子通过铜吸附剂从废液中无损分离吸取铜离子,并将铜离子转移到铜提取系统,释放铜离子后的吸铜剂再回到此系统循环工作。

2)铜提取系统:吸铜剂中的铜离子释放到此系统中,通过电解提取高纯度产品铜。

3)存储及调配系统:系统将已降低铜含量的蚀刻液通过组份调节,使Cu2+、Cl-、PH 值及相关工艺元素达至生产所需要求,待生产所用。

整个系统工作时无排放封闭式循环运行。

系统工作时,只需在碱性蚀刻设备的溢流排出口接一管道,直接将废液引入再生循环设备中,经过系统处理后,再通过自动添加系统循环回到蚀刻工序,整个系统无排放封闭式循环运行,系统设备与生产线对接时,产线不需停机。

1.2系统工作流程简图碱性蚀刻液在线循环技术工艺原理图本项目所用的碱性蚀刻液再生循环系统,已通过市场实际使用认可,可实现PCB碱性蚀刻废液零排放,达到清洁生产的要求:1)碱性蚀刻废液全部转变为循环再生使用的蚀刻新液及金属铜板。

2)由于实现碱性蚀刻废液的零排放,大量原有处理工艺浪费的化工原料被全部循环再生使用,综合处理成本更低,效益大幅提升,更利于污染物总体排放量的控制。

二、系统成本分析2.1系统运行成本分析(废液处理量100吨/月)生产物料成本明细表(元/吨铜)项目名称吨铜耗量价格运营支出/吨铜1 萃取剂16L 220元/L 3520元2 硫酸(98%)100kg 1.6元/ kg 160元3 电费3500度0.7元/度2450元4 水10m35元/ m350元5 液氨0.2吨5500元/吨1100元6 蚀刻盐0.2吨2000元/吨400元7 添加剂20L 15元/L 300元8 阳极片0.33片6000元/片1980元9 阴极片(铜片)5片100元/片(抵后)500元9 设备维护100元10 人工工资3人4500元/人1350元吨铜总成本11910元/吨三、项目效益分析铜价假设为45000元/吨计算(实际价格参照当期上海有色金属交易网报价),以每月100吨废液(含铜10%质量比)为例,对系统作经济效益分析:1)月产铜量:100吨×10%=10吨。

碱性蚀刻液铜回收工艺

碱性蚀刻液铜回收工艺

简介:

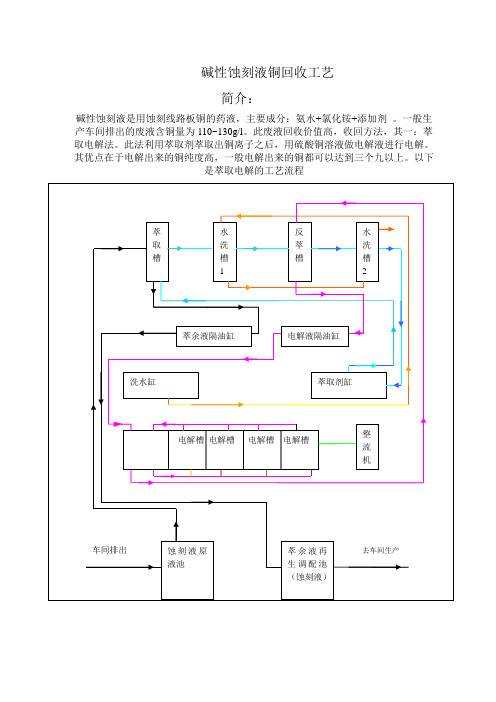

碱性蚀刻液是用蚀刻线路板铜的药液,主要成分:氨水+氯化铵+添加剂。

一般生产车间排出的废液含铜量为110~130g/l。

此废液回收价值高,收回方法,其一:萃取电解法。

此法利用萃取剂萃取出铜离子之后,用硫酸铜溶液做电解液进行电解。

其优点在于电解出来的铜纯度高,一般电解出来的铜都可以达到三个九以上。

以下

是萃取电解的工艺流程

注明:

1.萃取槽,萃取剂和原液混合萃取,然后分相,上层为含铜萃液,下层为萃余液。

2.水洗槽1主要是水洗含铜萃液中的氨根离子,称洗氨。

3.反萃槽,是用硫酸溶液将含铜萃液中的铜洗出来,形成硫酸铜溶液即电解液。

4.水洗槽2,主要是用水洗掉萃取液中残留的硫酸根。

称洗硫。

5.隔油缸,油其实是指残留的萃取剂。

6.本工艺,蚀刻液循环,萃取剂循环,电解液循环。

洗水排出处理。

碱性蚀刻液中铜回收与废液、铜氨废水的循环使用

碱性蚀刻液中铜回收与废液、铜氨废水的循环使用目前碱性蚀刻液由危险废物回收商进行资源化回收铜,生产硫酸铜产品,没有对氨进行回收和处理,也不能回收失效的蚀刻液和铜氨废水的循环使用,对环境有一定的影响,且导致运输过程的能源消耗和成本增加。

为响应国家“清洁生产、变废为宝、发展循环经济、创建节约型社会”的号召,计划安装“在线含铜废蚀刻液的资源化回收”成套设备。

2009年1~7月份含铜废蚀刻液产生量为:碱性蚀刻废液和后面的水洗产生的铜氨废水为本公司主要NH3-N的排放源。

二、减少末端处理前的污染因子—NH3-N1、氨氮对环境的影响氮素物质对水体环境和人类都具有很大的危害,主要表现在以下几个方面:氨氮会消耗水体中的溶解氧;氨氮会与氯反应生成氯胺或氮气,增加氯的用量;含氮化合物对人和其它生物有毒害作用:①氨氮对鱼类有毒害作用;②NO3-和NO2-可被转化为亚硝胺——一种“三致”物质;③水中NO3-高,可导致婴儿患变性血色蛋白症——“Bluebaby”;加速水体的“富营养化”过程;所谓“富营养化”就是指水中的藻类大量繁殖而引起水质恶化,其主要因子是N和P(尤其是P);解决的办法主要就是要严格控制污染源,降低排入水环境的废水中的N、P含量。

2、线路板废水中的氨氮来源目前碱性蚀刻目1) Cu2+: 125~145~165g/L 2) Clˉ: 4.0~4.8~5.3N3) PH值: 8.0~8.4~8.8(PH计读数) 4)比重: 1.165~1.190~1.215)温度: 47~53℃6)目体积1025L7)补充液配制:Clˉ4.0~5.3N ; OHˉ3.4~3.9N单耗:(1) 蚀板盐:60Kg/ K Sq.Ft(2) 蚀板液210LT/ K Sq.Ft。

实际补充蚀刻子液2.5~3吨/天。

氨水洗目1) NH3.H2O: 20% , 30~45~60g/L2)目体积95L单耗:氨水95LT/ K Sq.Ft碱性蚀刻生产线的月产量:由此可见:按照理论计算,月产30万平方英尺的蚀刻线排放浓的蚀刻废液大约:300,000*210/1000 =63,000L=63m3=63*1.19=75吨,大约含铜=75*145=10807Kg=10.8吨/月=129.6吨/年。

线路板企业节能减排之废铜回收

线路板企业节能减排宣传手册1、碱性蚀刻废液再生回收铜1.1、目前处理情况和技术对比碱性蚀刻废液一般含铜110~130g/L左右。

大部分PCB企业是将废液出售。

目前碱性蚀刻废液的处置方式一般为三种:(1)与酸性蚀刻废液中和,生产硫酸铜;(2)采用萃取-电积的回收方法回收铜,并再生回收子液。

生产过程中有洗水外排;(3)采用直接电积的方法电积回收铜,电积后的废液全部再生回用,生产过程无废液外排。

采用第一种处理方式产生大量的废液。

第二种方案运行成本高,同时萃取工序带入的有机物对再生子液的长期稳定运行不利,子液性能不稳定。

我们开发的IEM-EC无损分离技术对废蚀刻液进行循环再生,整个处理过程既不带入其它外来物质,也没有产生有害杂质,更不会破坏溶液成分,循环再生的蚀刻液性能可以与新配子液相媲美,能够适用于高精度PCB板制作(如线宽线距4mil×4mil, 3mil×3mil),实现了废液零排放。

并在无锡高德电子有限公司稳定生产,目前已和滬士电子签约,准备工业试验。

我们开发的技术和传统技术的对比见表1。

表1 碱性蚀刻废液处理技术对比表序号项目加酸中和法萃取-电积再生法我们公司的碱性IEM-EC电积回用法1 药剂硫酸或酸蚀废液萃取油、硫酸无(回用补充液氨)2 再生蚀刻液不能再生回用能再生回用,但萃取油带入,有限次循环,半年更换100%再生回用,循环寿命长达2年3 操作操作工序较少操作工序繁杂操作工序简单4 占地 占地较少 占地大 占地少 5产品硫酸铜或铜泥电积铜,铜含量99%以上 电积铜板,铜含量99%以上 6 对环境二次污染 污染大有洗水外排,有部分污染100%回用,无污染1.2 工艺流程简要介绍碱性蚀刻废液由储罐泵入电解槽循环电积。

电积槽溶液铜浓度降低到15~20g/l 以后,取出产品阴极铜,并将溶液泵出到调配槽。

检测调配槽内的电积废液,根据检测结果调整各成分含量,调整完毕后再次检测,合格后返回碱性蚀刻机使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

33 主要工 艺参数 . 331 萃 取反萃参数 - . 根据 中试结果 ,并 考虑到再生液要 回用 至碱性 蚀

图 1 1 为 5d内碱性再 生液蚀 刻 印制 电路板 蚀刻 速率 变化的情况。

2 2卑 i 5巷 i 2强 01 莽 莽

刻线 , 定以下工艺参数 , 确 见表 4 。

2 0 ()5 - 0 0 99: 7 6 .

4 环境效 益分析

采用萃取 电积 法再生 碱性蚀刻废液 ,大大减少 了

Re e r to 0 l a i e wa t t h nt g ne a i n fa k ln se e c a

ly xt ac・ b e ・ t and l c-ow i ‘  ̄ r i ‘ on 'e t ’ e r ● nt nni

要求

36 .

H 35 ’ . 圜

总

g 磊

s lt n : S, 0 3 5 [ ] 9 8 0 — 1 ou i s U 4 8 7 8 P . 7 — 4 1 . o 1 【J R ih r H, t r n H 2 eb ad Otet D. r c s o rg n r t g n u P o e s f e e e a i a n

3 工 程应 用

31 工 程 概 况 .

高于 4 / , 碱性蚀刻废 液的再生 , 电解 , 5g L时 停止 保持

直至 3 / 0g L时才可恢复再生 。

表 5 铜 电 积 工 艺 参数

某 印制 电路 板公 司采 用常规 的氨水一 氯化 铵溶 液 ( 简称 子液 ) 补加方式进 行再生 , 为维持 碱性蚀 刻缸 中

( 收稿 日期

2 1— 1 1 ) 0 2 0 — 0

2 2 V o . N o. 01 15. 2

存、 运输方便 , 具有较 高的商业价值 。

【 谢 逢春 , 5 】 仇嘉 英. 采用零 排放新工艺处 理蚀 刻废液 【 . 境污 染 J环 ]

与防治 ,0 6 2(2:4 — 4 . 2 0 ,81) 4 9 6 9 I 蒋玉思 , 6 】 王红华 . 碱性蚀刻废液再生 方法评 述[ . J 印制电路信息 , 】

化铵的就地 循环利 用 , 实现资源循环 的“ 较 小 , 环” 能量 消耗少 。

参考文献

… H mb W D, l e a y Sa M D.r c s f r e e e aig n d P o e s o rg n rt a d n

r c v ig m etlc c pp rm hl ie-c n ann c n e o er n al o erf0 c or i d o t iig ethig

Abta t sr c:Th h rc e it s o laie wa t t h n e e bif n lz d n h a i r cpe o x rc in e c a a t r i fak l se e c a tw r r l a ay e ,a d t e b sc p i il fe ta t sc n e y n o a d ee to inn t o s s m ma ie . h n ie r g a pia in a d e vrn e t l e e i wer lo a ay e . n lc rw n ig me h d wa u r d T e e gn e i p l t n n i m na n f z n c o o b t e as n lz d

a d t e p ryo e o ee o p rwa 99 % . n h u i fr c v rd c p e s9 .5 t

Ke wo  ̄ : laie wa t t h n ;e e e ain e ta t elc rwinn y r ak l se e c a t rg n rt ; x rc; e to n ig n o

打开 。

P O

32 试 剂 与 主 要 设 备 .

3 . 化 学试 剂 .1 2

萃取剂 :一 B 二酮类 的 N 1 , 。 90 市售

稀释剂 :6 2 0溶剂 油 , 市售 。 浓硫 酸 : 学纯 , 化 市售 。

3 . 主要设备 .2 2

( ) 闭蚀刻废 液 、 3关 有机相 、 电解 贫液等相关 转子

c p e c ig s u i c n ann c p r s u e: op er t hn olton o t iig o pe olt US,

图 2 电路 板 蚀 刻 因 子

() 2 回收铜 品质

4 9 2 4P.9 4 1 — 5 4 0 2 [] 8 — 2 1 1

收集罐

调节罐

3t

3t

1

1

P E

P E

备用罐 整 流器

8t 25 0 1 0 5v源自2 1 P E —

月。 所制备的碱性蚀刻再生液代 替子液 , 补加到碱性蚀

刻缸 中, 维持其 中蚀刻液密度 的稳定及组成 的平衡 , 期

间共 蚀刻印制电路 板 1 . m, 2万 回收铜 5 .t 2。 () 1碱性再生液蚀刻效 能

流量计下方 的球 阀。 ( ) 动 电解 贫液 泵 、 4启 有机 相泵 、 生液泵 、 液 再 废 泵, 通过球 阀调节蚀刻废液 、 有机相 、 电解贫液 的流量 。 () 5 开启萃取槽 、 反萃槽和调节罐的搅拌器 。 () 6 分析 电积槽 内电解液 中的铜离子含量 , 当含量

1 2 3 4 5

时间/ d

a mmo i a ec igs lt n U 4 5 6 1P.9 1 0 — 4 na l thn oui : S,2 2 2 【I 8 — 2 2 c o 1

[】 W a h i K E P o e s f rrc n i nn s d a 3 r et . r c s o e o dt ig a u e mmo i a i o na l c

33 .2 铜 电 积 参 数 .

含量 ≤8 0 1 5 15 8 ~ 9 9196 . .

为保证较高 的电流效 率和较佳 的沉积形态 ,一般

依据 电积槽 中铜 离子的浓度 , 选择整流器 的输 出电流 , 见表 5 。当铜离子浓度 低于 2 / , 5gL时 以低 电流 电解 ;

蚀刻液 的液位 , 相应地排 出等量 的废液 。据测算 , 月 每 废 液 排 放 量 约 有 4 , 蚀 刻 废 液 的 组 成及 性 质 见 0t该

表 2 。

表 2 碱性蚀刻废液的组成

3 调 试 及 运 行 情 况 . 4

341 启 动及试运行 . .

含量

() 1检查废液收集罐 的储液量 , 只有废液量多于收 集罐容积 的 1 / , 2时 才可启动系统 。 () 2 检查 泵所 有球 阀是 否打 开 , 应确 保运 行前 已

JANG Yu i W U Ha I s, o

( und n e ea R sac stt o d si eh o g/u n zo ee c stt G ag ogG nrl eerhI tue fn uta T cn l yG aghuR sa hI tue ni I rl o r ni o ofr u t sG a gh u5 0 5 , hn ) f n r s a , un zo 16 1 C ia N e o Me l

1 2 3 4 5 6

’ 8 9 1 1 2 l l l 7 O l1 3 4 5

稳定运行时间 , d

图 1 蚀 刻 速 率 随 时 间 的 变化

5 结 论

() 1采用萃取 电积法处 理碱性蚀刻废 液 , 得再生 所 液的蚀刻速率达 6 m mn 蚀 刻 因子 为 3 0I / i,  ̄ . 5以上 ,回 收铜的纯度为 9 . %。 生液可满足碱性蚀刻生产的 95 再 9 要求 , 回收铜具有较 高的商业 价值。 () 2 与子液再 生方式相 比, 电积法不对外排放 萃取 废液 , N N排放 , 无 H一 为清洁生产 , 环境效益 显著。 () 3 与综合 回收 相 比 , 取 电积 法可实现 氨水 、 萃 氯

由图 1 可知 , 定运行期 间 , 在稳 蚀刻 速率较 高 , 为 6 mm n且 比较稳定 , 0I /i,  ̄ 能满足碱陛蚀刻生产线 的要求。 连续 5d取样 ,检测碱性再生液蚀刻 印制 电路板 时蚀刻 因子 , 2 图 为每天蚀刻 因子 的情况 。 由图 2 可知 , 印制 电路板蚀刻 因子较高 , 3 , 达 . 且 5 稳定 ,线路 的侧蚀 量可满足美 国 IC A 60 P — 一 0 G标准 的

回收金属铜 的纯度 , 采用 电解 一 光光度法 分析 , 分 结果 为 9 .5 99%以上 , 铜形态为板状 , 氧化性能好 , 抗 储

【 崔晓飞, 4 l 孙蔚昱, 汪晓军. 含铜蚀刻废液的回收与利用【 . J 安全与 】

环境工程 ,0 6 1 ()6 — 8 2 0 , 33 :6 6 .

等添加 剂后 , 即得 碱性蚀 刻再生液 。 3 - 稳定 运行期情况 .2 4 碱性蚀刻废液再生及铜 回收系统稳定运行 了 1 个

混合 澄清槽

电积槽

2 O x O x 0 O 6O l 0 8 4

2O O l2 O l3 0 O x O x 3

1 组

1组

PC V

P P

T e r s l h we h t t e e c i t f e e e a e t h n s 6 m/ n a d e c ig f co s hg e h n 3 5 h e ut s o d t a , h t hn r e o g n r d ec a t s g a r t wa 0 mi, n t h a t r n wa ih r a .. t