有限元软件仿真设计分析报告

moldflow分析报告

Moldflow塑件模具设计有限元仿真计算分析报告一、问题的提出随着塑料零件在几乎所有行业中应用的不断拓展以及在削减成本并缩短上市周期方面承受的压力不断加大,企业对能够实现塑件产品和注塑模具的优化设计能力尤为重视。

Autodesk_Moldflow注塑成型仿真软件是Autodesk数字样机解决方案的一部分,提供能够帮助制造商验证和优化塑料零件和注塑模具的设计,并研究注塑成型工艺流程的工具。

Moldflow软件是应用质量守恒、动量守恒、能量守恒方程式,配合高分子材料的流变理论和有限元数值求解法所建立的一套描述塑料射出成形之热力历程与充填、保压行为模式,经由人性化接口的显示,以获知塑料在模穴内的速度、应力、压力、温度等参数之分布,塑件冷却凝固以及翘曲变形的行为,并且可进一步探讨成形之参数及模具设计参数等关系。

下面以简单塑件作为分析对象,利用Moldflow软件分析其最佳浇口位置以及缺陷的预测。

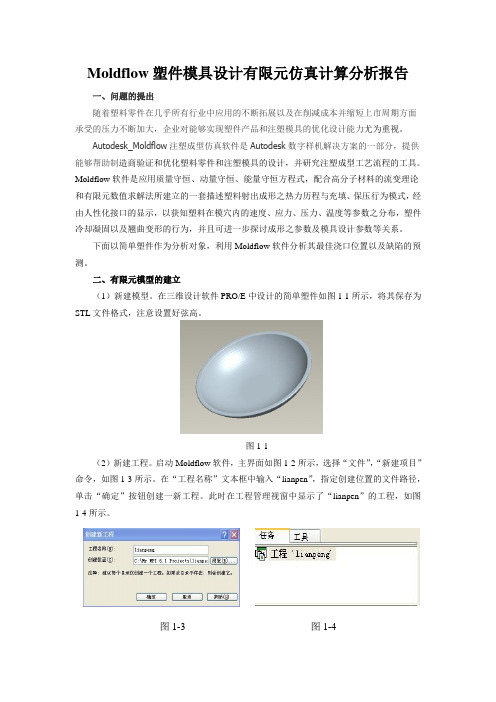

二、有限元模型的建立(1)新建模型。

在三维设计软件PRO/E中设计的简单塑件如图1-1所示,将其保存为STL文件格式,注意设置好弦高。

图1-1(2)新建工程。

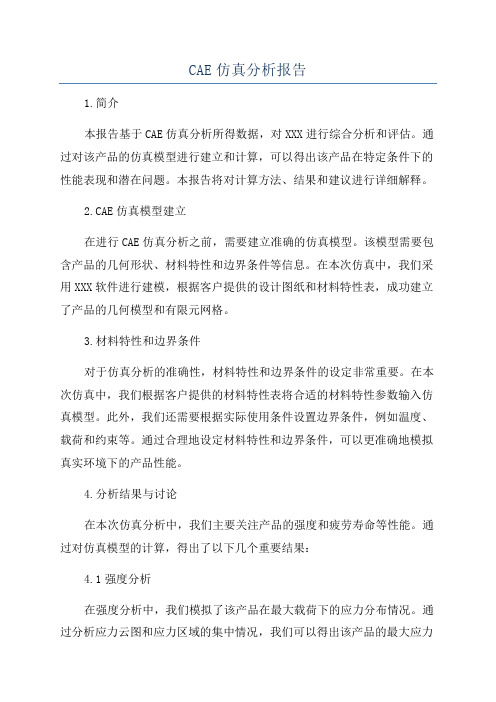

启动Moldflow软件,主界面如图1-2所示,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 图1-4图1-2(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

基于ANSYS的车架有限元分析报告

汽车经过130多年的发展,安全与节能已成为汽车设计的重要容。

在汽车结构中,车架作为整车的基体和主要承载部件,具有支撑连接汽车各零部件和承受来自汽车、外各种载荷的作用,其结构性能直接关系到整车性能的好坏。

本文以某运油车车架为研究对象,运用CATIA软件对车架模型进行简化与建立,利用ANSYS软件对车架模型进行参数定义,网格划分,作用力施加,自由度约束,并对车架进行了弯曲工况、扭转工况、急减速工况、急转弯工况的静态分析,并分析位移与应力图,为汽车安全与节能设计提供了理论支持。

同时对车架也进行了模态分析,得出车架的固有频率与振型,提高整车设计水平,对避免共振与提高乘坐舒适性提供了理论基础。

关键字:车架,有限元,ANSYS, 静态分析,模态分析The automobile which has developed for 130 years, security and energy saving has become the leading content for automobile deign. Among the many complex structures in automobile, the frame of the vehicle is the basic part and the main bearing part. It has the function of connecting all parts of the vehicle together and subjecting various loads from inside and outside the vehicle. The performance of frame structure affects whether the automobile property is good or not.In this paper, the frame of a fuel tanker is studied. We simplify and establish the model of frame by CATIA. The parameter of the frame is defined. The model of frame is meshed by ANSYS. Add the force and freedom of the model of frame by ANSYS. The static analysis of the frame includes the situation of bending, torsion, barking and swerve by ANSYS. According to the figure of displacement and stress, it provide theoretical support for the automobile design of security and energy saving. At the same time, the modal analysis of the frame is also studied. Based on the frame of natural frequency and vibration mode, it provide theoretical basis for avoiding resonance and improving ride comfort and improve the level of vehicle design.Keywords: Frame, Finite element, ANSYS, Static analysis, Modal analysis目录1 绪论 (1)1.1 概述 (1)1.2 研究背景 (1)1.3 有限元法的应用与发展 (2)1.4 选题的目的与意义 (2)1.5 本文的主要研究容 (3)2 基于CATIA与ANSYS的车架有限元建模 (4)2.1 有限元法简介 (4)2.2 CATIA软件简介 (6)2.3 车架几何模型建立 (7)2.3.1车架几何模型简化 (7)2.3.2 车架几何模型建立 (7)2.4 车架有限元模型建立 (10)2.4.1 网格划分前处理 (10)2.4.2 车架有限元网格的划分 (10)3 车架有限元静态分析 (13)3.1 汽车车架刚度理论 (13)3.1.1 汽车车架弯曲刚度 (13)3.1.2 汽车车架扭转刚度 (13)3.2 车架载荷分类与处理 (13)3.2.1 静载荷 (13)3.2.2 动载荷 (14)3.3 车架工况的有限元分析 (14)3.3.1 满载弯曲工况 (14)3.3.2 满载扭转工况 (16)3.3.3 紧急制动工况 (18)3.3.4 紧急转弯工况 (19)4 车架有限元模态分析 (21)4.1 模态分析简介 (21)4.2 模态分析基本理论 (21)4.3 车架的模态分析 (22)4.4 车架模态分析结果评价 (27)结论 (29)致 (31)参考文献 (32)1 绪论1.1 概述最初汽车的发展,通常运用经验判断和试验仿真进行结构分析。

有限元分析报告

有限元分析报告

有限元分析是一种工程结构分析的方法,它可以通过数学模型和计算机仿真来

研究结构在受力情况下的应力、应变、位移等物理特性。

本报告将对某桥梁结构进行有限元分析,并对分析结果进行详细的阐述和讨论。

首先,我们对桥梁结构进行了几何建模,包括梁柱节点的建立以及材料属性的

定义。

在建模过程中,我们考虑了桥梁结构的实际工程情况,包括材料的弹性模量、泊松比、密度等参数的输入。

通过有限元软件对桥梁结构进行离散化处理,最终得到了数学模型。

接着,我们对桥梁结构施加了实际工况下的荷载,包括静载、动载等。

通过有

限元分析软件的计算,我们得到了桥梁结构在受力情况下的应力、应变分布,以及节点位移等重要参数。

通过对这些参数的分析,我们可以评估桥梁结构在实际工程情况下的安全性和稳定性。

在分析结果中,我们发现桥梁结构的主要受力部位集中在梁柱节点处,这些地

方的应力、应变值较大。

同时,桥梁结构在受力情况下产生了较大的位移,需要进一步考虑结构的刚度和稳定性。

基于这些分析结果,我们提出了一些改进和加固的建议,以提高桥梁结构的安全性和可靠性。

综合分析来看,有限元分析是一种非常有效的工程结构分析方法,它可以帮助

工程师们更加深入地了解结构在受力情况下的物理特性,为工程设计和施工提供重要的参考依据。

通过本次桥梁结构的有限元分析,我们不仅可以评估结构的安全性,还可以为结构的改进和优化提供重要的参考意见。

总之,有限元分析报告的编制不仅需要对结构进行准确的建模和分析,还需要

对分析结果进行科学的解读和合理的讨论。

只有这样,我们才能为工程结构的设计和施工提供更加可靠的技术支持。

冲压模具仿真分析报告范文

冲压模具仿真分析报告范文一、引言冲压模具在现代工业生产中起着至关重要的作用,它们被广泛应用于汽车、电子、家电等行业。

为了提高冲压模具的设计和加工质量,缩减生产成本和周期,仿真分析成为一种重要的手段。

本报告旨在通过冲压模具仿真分析,评估模具在冲压过程中的性能和效果。

二、仿真模型建立本次仿真分析选择了一款汽车车门内板的冲压模具作为探究对象。

起首,依据实际工程图纸,利用CAD软件建立了模具的三维几何模型。

然后,依据冲压工艺要求,确定了冲压过程中的材料参数、模具间隙等关键参数,并将其应用于仿真模型中。

三、仿真分析结果通过有限元分析软件,对建立的冲压模具进行了仿真分析。

起首,对模具进行了应力和变形分析。

结果显示,在冲压过程中,模具的应力集中区域主要集中在凸模和凹模的接触面,而变形主要发生在模具的弯曲部位。

进一步分析表明,模具的应力和变形状况均满足设计要求,不存在严峻的变形或破坏现象。

其次,对模具进行了冲压过程的仿真模拟。

通过动力学仿真分析,得到了冲压过程中模具的运动轨迹和变形状况。

结果显示,模具的运动与冲压工艺要求基本一致,冲压件的成型效果良好。

同时,仿真结果还表明,模具的运动过程中存在一定的震动,需要进一步优化模具结构以缩减震动影响。

四、结论与建议通过冲压模具仿真分析,得到了以下结论:1. 冲压模具的应力和变形状况满足设计要求,不存在严峻的变形或破坏现象。

2. 冲压过程中模具的运动与冲压工艺要求基本一致,冲压件的成型效果良好。

3. 模具的运动过程中存在一定的震动,需要进一步优化模具结构以缩减震动影响。

基于以上结论,我们提出以下建议:1. 在模具设计阶段,应重视优化模具结构,缩减震动影响,提高冲压过程的稳定性。

2. 针对模具的应力集中区域,可以思量增加材料的强度或改变接触面的外形,以提高模具的寿命和耐用性。

3. 进一步探究冲压模具的动力学特性,以优化运动轨迹,提高冲压件的成型精度和一致性。

五、总结本次冲压模具仿真分析报告对一款汽车车门内板的模具进行了全面的性能和效果评估。

CAE仿真分析报告

CAE仿真分析报告1.简介本报告基于CAE仿真分析所得数据,对XXX进行综合分析和评估。

通过对该产品的仿真模型进行建立和计算,可以得出该产品在特定条件下的性能表现和潜在问题。

本报告将对计算方法、结果和建议进行详细解释。

2.CAE仿真模型建立在进行CAE仿真分析之前,需要建立准确的仿真模型。

该模型需要包含产品的几何形状、材料特性和边界条件等信息。

在本次仿真中,我们采用XXX软件进行建模,根据客户提供的设计图纸和材料特性表,成功建立了产品的几何模型和有限元网格。

3.材料特性和边界条件对于仿真分析的准确性,材料特性和边界条件的设定非常重要。

在本次仿真中,我们根据客户提供的材料特性表将合适的材料特性参数输入仿真模型。

此外,我们还需要根据实际使用条件设置边界条件,例如温度、载荷和约束等。

通过合理地设定材料特性和边界条件,可以更准确地模拟真实环境下的产品性能。

4.分析结果与讨论在本次仿真分析中,我们主要关注产品的强度和疲劳寿命等性能。

通过对仿真模型的计算,得出了以下几个重要结果:4.1强度分析在强度分析中,我们模拟了该产品在最大载荷下的应力分布情况。

通过分析应力云图和应力区域的集中情况,我们可以得出该产品的最大应力点和应力集中区域。

根据计算结果,我们发现产品的强度较高,没有明显的应力集中区域。

4.2疲劳分析在疲劳分析中,我们模拟了该产品在长期使用条件下的疲劳寿命。

通过设定适当的载荷条件和循环次数,我们可以计算出产品的寿命曲线和疲劳寿命。

根据计算结果,我们发现产品在设计寿命内可以正常工作,并且没有出现严重的疲劳损伤。

5.问题与建议通过对仿真结果的分析,我们发现该产品在设计条件下表现良好,没有明显的问题。

5.1强度优化虽然该产品的强度较高,但我们建议客户在设计上进一步考虑一些强度优化的手段,例如增加壁厚或者加强一些关键部位的结构,以进一步提高产品的强度和可靠性。

5.2疲劳寿命提升尽管该产品疲劳性能良好,但我们建议客户在设计上考虑一些疲劳寿命提升的措施,例如使用更高强度的材料或者改变产品的形状,以延长产品的使用寿命。

UG有限元分析资料报告

UG有限元分析第1章有限元分析方法及NX Nastran的由来1.1 有限元分析方法介绍计算机软硬件技术的迅猛发展,给工程分析、科学研究以至人类社会带来急剧的革命性变化,数值模拟即为这一技术革命在工程分析、设计和科学研究中的具体表现。

数值模拟技术通过汲取当今计算数学、力学、计算机图形学和计算机硬件发展的最新成果,根据不同行业的需求,不断扩充、更新和完善。

1.1.1 有限单元法的形成近三十年来,计算机计算能力的飞速提高和数值计算技术的长足进步,诞生了商业化的有限元数值分析软件,并发展成为一门专门的学科——计算机辅助工程CAE(Computer Aided Engineering)。

这些商品化的CAE软件具有越来越人性化的操作界面和易用性,使得这一工具的使用者由学校或研究所的专业人员逐步扩展到企业的产品设计人员或分析人员,CAE在各个工业领域的应用也得到不断普及并逐步向纵深发展,CAE工程仿真在工业设计中的作用变得日益重要。

许多行业中已经将CAE分析方法和计算要求设置在产品研发流程中,作为产品上市前必不可少的环节。

CAE仿真在产品开发、研制与设计及科学研究中已显示出明显的优越性:CAE仿真可有效缩短新产品的开发研究周期。

虚拟样机的引入减少了实物样机的试验次数。

大幅度地降低产品研发成本。

在精确的分析结果指导下制造出高质量的产品。

能够快速对设计变更作出反应。

能充分和CAD模型相结合并对不同类型的问题进行分析。

能够精确预测出产品的性能。

增加产品和工程的可靠性。

采用优化设计,降低材料的消耗或成本。

在产品制造或工程施工前预先发现潜在的问题。

模拟各种试验方案,减少试验时间和经费。

进行机械事故分析,查找事故原因。

当前流行的商业化CAE软件有很多种,国际上早在20世纪50年代末、60年代初就投入大量的人力和物力开发具有强大功能的有限元分析程序。

其中最为著名的是由美国国家宇航局(NASA)在1965年委托美国计算科学公司和贝尔航空系统公司开发的Nastran有限元分析系统。

基于ABAQUS软件环件冷轧三维有限元仿真建模分析

基于ABAQUS软件环件冷轧三维有限元仿真建模分析引言:冷轧是金属制造过程中的重要工艺环节之一,通过冷轧可以改变金属材料的形状和性能,提高产品的质量和性能。

在冷轧工艺中,有限元仿真分析是一种常用的研究方法。

本文将基于ABAQUS软件环境,对冷轧过程进行三维有限元仿真建模分析。

首先介绍冷轧过程的基本原理,然后介绍ABAQUS软件环境及其在冷轧仿真中的应用,最后通过一个实例进行具体的仿真建模分析。

一、冷轧过程的基本原理冷轧是将热轧产生的热轧卷板进行再加工,使其通过冷变形和退火等工艺,获得更好的表面质量和机械性能。

冷轧过程通常包括以下几个步骤:1.卷取:将热轧卷板经辊道系统传送至轧机,进行裁剪和焊接,形成卷取材料。

2.进料:将卷取材料通过入口辊道装置,引入冷轧机。

3.冷轧:在冷轧机辊道系统中,通过辊轧将卷取材料冷变形。

4.处理:经过冷轧后,需要对材料进行切割、切边、去尾等处理。

5.包装:对处理后的材料进行包装,出厂运输。

冷轧过程的成功与否,关键取决于轧机辊道系统的设计和操作参数的选择。

有限元仿真分析可以为冷轧过程的优化设计和参数选择提供有效的支持。

二、ABAQUS软件环境及其在冷轧仿真中的应用ABAQUS是一种常用的商业有限元分析软件,它提供了强大的建模和分析功能,能够模拟各种工程问题。

在冷轧仿真中,ABAQUS可以用来建立三维有限元模型,通过数值计算得到轧机辊道系统的应力分布、变形量等重要参数。

ABAQUS在冷轧仿真中的应用主要包括以下几个方面:1.材料建模:ABAQUS提供了多种材料模型,可以根据所使用的金属材料性质进行选取。

通过材料模型的选取,可以对冷轧过程中的材料行为进行准确的描述。

2.辊道系统建模:轧机辊道系统是冷轧过程中的核心装置,其形状和参数会直接影响到冷轧效果。

在ABAQUS中,可以通过建立几何模型和定义辊道系统的运动参数来进行仿真分析。

3.边界条件设置:冷轧过程中,边界条件的设置对模拟结果的准确性和可靠性有重要影响。

ug有限元分析2篇

ug有限元分析2篇第一篇:ug有限元分析一、引言UG有限元分析是一种基于物理模型的仿真分析方法,它可以模拟并分析各种工程场景下的结构响应、变形、应力、应变等物理现象。

UG有限元分析可以帮助工程师快速发现设计中的问题,缩短产品开发周期,提高生产效率和产品质量。

本文将介绍UG有限元分析的基本概念、工作流程、建模方法以及在工程应用中的实际案例。

二、基本概念1. 有限元模型是建立在有限元网格上的物理模型,通过将复杂结构分解为一系列简单的有限元单元来进行计算分析。

通过计算单元内各节点的位移、应力等物理量,计算出物理模型的响应情况。

2. UG软件中的有限元分析模块可以为工程师提供各种物理模型的仿真分析功能,包括静力分析、热力分析、疲劳分析、动态响应分析等。

3. UG有限元分析模块中内置的各种前处理、求解器和后处理功能均为工程师提供了方便、高效的分析工具。

基于该模块,工程师可以快速、准确地进行多种仿真分析,较大地提升了工作效率。

三、工作流程1. 准备阶段:确定分析场景、边界条件、材料参数等,准备建模。

2. 建模阶段:利用UG软件中构建造型、切割、分割、装配等功能构建有限元模型,并为有限元模型设置材料、边界条件等。

3. 网格划分阶段:根据分析精度的需求,将有限元模型划分为多个简单的有限元单元。

4. 分析求解阶段:选择适合分析场景的求解器,进行有限元分析计算求解。

5. 后处理阶段:根据需要选择分析结果生成报告、动画、图片等。

四、建模方法1. 结构建模:使用造型、切割、分割等功能构建有限元模型,为模型设置材料属性、边界条件等。

2. 网格划分:根据分析精度的需求,选择适合的网格划分方法,将有限元模型划分为多个有限元单元。

3. 材料属性设置:为有限元模型中的每个组件设置相应的材料属性,包括弹性模量、泊松比、线膨胀系数、密度、热膨胀系数等。

4. 边界条件设置:为有限元模型中的每个组件设置相应的边界条件,包括约束、力、压力、温度等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元软件仿真设计分析报告

一、引言

近年来,有限元软件在工程设计领域的应用越来越广泛。

本报告基于有限元软件进行了仿真设计分析,旨在评估设计参数的可行性,提供指导意见,并为实际工程设计提供参考。

二、仿真模型建立

本次仿真设计分析以机械结构为例,利用CAD软件绘制出三维模型,并通过有限元软件进行网格划分。

模型中包含了各部件的几何形状和材料属性,并在所需仿真范围内设定了边界条件和加载条件。

三、仿真计算结果分析

在有限元软件中进行仿真计算后,得到了该机械结构在加载条件下的应力分布、变形情况等计算结果。

通过对计算结果的分析,得出以下几点结论:

1.应力分布:在加载条件下,各部件的应力分布情况符合设计要求,未出现应力集中现象。

2.变形情况:该机械结构在加载条件下发生了一定程度的变形,但变形量仍在可接受范围内,不会对整体结构的稳定性产生影响。

3.强度评估:结合材料的强度参数,通过分析应力分布情况,可以评估出机械结构在加载条件下的强度是否满足设计要求。

四、参数优化设计

基于仿真计算结果的分析,可以对设计参数进行优化。

例如,可以针对一些部件的应力集中区域进行增加材料厚度或加强支撑结构,以提高其强度和稳定性;或者通过改变加载条件,以减小整体结构的变形量。

五、总结与建议

通过对有限元软件仿真设计分析的结果分析,我们得出以下总结和建议:

1.该机械结构在加载条件下的强度和稳定性满足设计要求,各部件的应力分布均较为均匀,未出现应力集中现象。

2.该结构在加载条件下发生了一定程度的变形,但变形量仍在可接受范围内,不会对整体结构的稳定性产生影响。

3.根据仿真计算结果,可以对设计参数进行优化,增加部件的强度和稳定性。

综上所述,有限元软件仿真设计分析对工程设计的可行性评估和优化设计提供了有效的工具和指导意见,能够有效地提高工程设计的质量和效率。

1.XXX.XX有限元软件使用手册.XXX出版社,20XX.

2.XXX.XX有限元分析与实践.XXX出版社,20XX.。