结晶器振动和振痕、保护渣耗量的关系

连铸连重点轧课后题答案

1.简述结晶器振动装置的作用、方式及特点,目前高速连铸对结晶器振动有何要求?答:结晶器的振动装置用于支撑结晶器;并使其上下往复振动以防止坯壳与结晶器粘结而被拉裂;且有利于保护渣在结晶器的渗透,保证结晶器充分润滑和顺利脱模。

振动方式有正弦振动和非正弦振动两种方式。

高效连铸对结晶器振动要求高频,小振幅,负滑脱时间不易太长,正滑脱时间里振动速度与拉速之差减小,合适的结晶器超前量。

2.简述引锭杆的作用、类型、特点?答:引锭杆是结晶器的“活底”,开浇前用它堵住结晶器下口,浇注开始后,结晶器内的钢液与引锭杆凝结在一起,通过拉矫机的牵引,铸坯随引锭杆连续地从结晶器下口拉出,知道铸坯通过拉矫机,与引锭杆脱离为止,引锭装置完成任务,铸机进入正常拉坯状态。

引锭杆运至存放处,留待下次浇注时使用。

类型:引锭杆有挠性和刚性之分,挠性一般制成链式结构,链式引锭杆又有长节距和短节距之分。

长节距引锭杆由若干节弧形链板铰接而成,引锭头和弧形链板的外弧半径等于连铸机的曲率半径。

引锭头做成钩状形,在四辊和五辊拉矫机上能自动脱钩。

短节距引锭杆的节距短,加工方便使用不易变形。

刚性引锭杆实际是一根带钩头的实心弧形钢棒,适用于小方坯连铸机。

3.铸坯切割方式有哪几种,有何特点?答:连铸机所用切割装置有火焰切割和机械剪切两种。

火焰切割设备轻,加工制造容易,切缝质量好,且不受铸坯温度和断面尺寸大小的限制。

机械剪切设备较大,但剪切速度快,剪切时间只需2~4秒,定尺精度高,特别是生产定尺较短的铸坯时,因其无金属消耗且操作方便,过去在小方坯上广泛使用。

4.简述连铸电磁搅拌的作用和原理。

答:连铸电磁搅拌的作用主要是提高连铸坯的质量,如去除夹杂物,消除皮下气泡,减轻中心偏析,提高连铸坯的等轴晶率。

原理:电磁搅拌器产生磁场,穿透铸坯壳,并在钢水中感应产生涡流,电流密度J与电磁感应强度B相互作用,产生电磁力J×B。

该电磁力在结晶器内的液相,或坯液相穴的整个断面上,造成一个转矩,使得凝固壳内的钢液产生旋转运动,改变搅拌线圈的电工参数,可以调整钢液的旋转速度。

结晶器振动参数对连铸坯表面质量的影响

参数

优 化 前

优 化 后

断面

150 @ 210 150 @ 150 130 @ 130 150 @ 210 150 @ 150 130 @ 130

拉速P m#min- 1

1. 0~ 1. 7 2. 0~ 2. 8 2. 8~ 3. 2

1. 0~ 1. 8 1. 8~ 2. 8 2. 8~ 3. 2

负滑脱率P %

目前铸机条件下结晶器振动参数特点如表根据拉速范围铸坯断面要求选定负滑脱率或负滑脱时间前提下再根据正弦振动形式间的数学关系式确定其它振动参数振动频率负滑脱时间结晶器导前振痕间距振动参数优化由于振程是不容易改变的而且其它振动参数都是通过负滑脱率来调整根据式优化前后结晶器振动参数振程10mmtablemouldoscillationparametersbeforeafteroptimizationoscillationextent10mm参数断面振动频率p次min结晶器导前pmm振痕间距pmm150210131311951015015011154193141613013010174192151615021037381812015515015033341315617515161301303133111751811617

( 4) 在铸坯与结晶器之间润滑不良严重时, 铸坯与结晶器铜板发生粘结, 粘结使该处传热增 加, 弯月面凝固加剧, 弯月面坯壳厚度增加, 强度 增加, 造成钢水溢流并在器壁上凝固, 形成铸坯表 面上的搭结现象, 即带根的疤。

由此, 目前南钢铸坯表面缺陷产生主要原因

为: 润滑不良, 铸坯与结晶器间的机械作用力大, 导致拉坯阻力大所致。

及拉坯力等作用下, 这些裂纹将进一步扩展, 由此 导致振沟下谷部裂纹。该裂纹在高温下产生, 导 致裂纹内被氧化, 形成氧化铁, 这带来轧制过程中 裂纹不能焊合, 轧材上出现结疤及掉块现象。

结晶器振动和振痕、保护渣耗量的关系

结晶器振动和振痕深度、保护渣耗量的关系分析2008-11-20 20:14:42 作者:炼钢人来源:制钢参考网浏览次数:142 文字大小:【大】【中】【小】关于结晶器振动参数对铸坯表面振痕深度的影响已经进行了许多研究,如唐山钢铁公司的张洪波对结晶器的振动问题进行了一系列的研究,所有研究表明,振痕深度是负滑脱时间的增函数,负滑脱时间越长,振痕深度越深,反之,负滑脱时间越短,振痕深度越浅,因此,提高振动频率可以有效降低振痕深度。

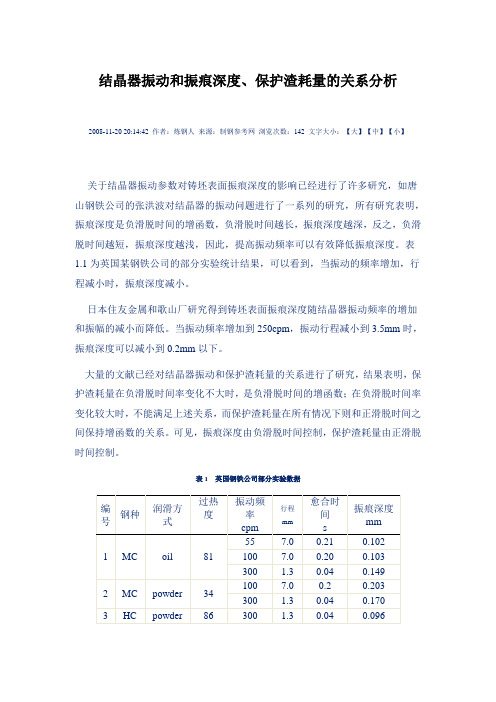

表1.1为英国某钢铁公司的部分实验统计结果,可以看到,当振动的频率增加,行程减小时,振痕深度减小。

日本住友金属和歌山厂研究得到铸坯表面振痕深度随结晶器振动频率的增加和振幅的减小而降低。

当振动频率增加到250cpm,振动行程减小到3.5mm时,振痕深度可以减小到0.2mm以下。

大量的文献已经对结晶器振动和保护渣耗量的关系进行了研究,结果表明,保护渣耗量在负滑脱时间率变化不大时,是负滑脱时间的增函数;在负滑脱时间率变化较大时,不能满足上述关系,而保护渣耗量在所有情况下则和正滑脱时间之间保持增函数的关系。

可见,振痕深度由负滑脱时间控制,保护渣耗量由正滑脱时间控制。

表1 英国钢铁公司部分实验数据有报道指出,根据实验结果显示,对于一定的钢种,保护渣耗量是振动频率的减函数,是波形偏斜率的增函数,是振幅的增函数,是保护渣粘度的减函数。

下面对结晶器振动对振痕深度和保护渣耗量的影响作以下总结:(1)t N增加,NSR同时增大,在这种情况下,振痕加深,保护渣耗量减少,此时既不利于表面质量的改善,又恶化结晶器的润滑状况,这是不可取的。

振幅增加便形成这种趋势,所以振幅应该小,这和目前宝钢结晶器振动采用小振幅是一致的。

(2)t N减少,NSR同时增大,在这种情况下,振痕减轻,保护渣耗量减少,此时利于表面质量的改善,但恶化结晶器的润滑状况。

如果控制振痕深度是主要目的,则采用这种振动方式。

提高振动频率可以达到这一目的。

结晶器振动全解

连铸技术

结晶器振动参数对拉速的影响

研究表明,采用高频振动有利于提高拉坯速度, 而且提高拉速还有利于减少振痕。但在一定的 工艺条件下,拉坯速度受到冷却速度及设备精 度的限制,提高拉速将会导致拉漏率的上升。

23

连铸技术

2.2. 结晶器正弦振动的特性分析

目前描述负滑脱的参数较多,对于同一振幅、频率和拉 速的情况下,这些参数给出了不同的数值。但它们当 中独立的参数只有两个:负滑动率 NS 和负滑脱时间 tN。因为负滑脱参数直接关系到铸坯的脱模和铸坯的 质量,所以参数 NS和tN被称为工艺参数。 目前国外有关文献报道,大多数的负滑脱时间取值范围 在 0.1s ~ 0.25s,认为对于不同的钢种最佳负滑动 时间为 0.1s 左右。至于负滑动率 NS,国内外有关 文献报道在 NS值为-20%~240%范围内变化进行 浇铸,结果对铸坯脱模及表面质量没有任何不利影响。 可见,对于负滑动率 NS 的取值范围是很宽的,工艺 参数的确定主要是确定负滑动时间。

27

连铸技术

28

连铸技术

① 全部 tN 曲线与 Ns=-0.024 的射线交于顶点,在一 定的拉速范围内,对于任何一拉速和 tN 曲线都有两 个交点,它们分别对应一个高频率和一个低频率。这 两个频率对应相同的负滑动时间。 ② 全部 tN、Ns 曲线相交于坐标系原点 0 点,曲线的 下部相互靠近,并重合于 Ns=-0.3634(负滑动率极 限值)曲线。s 值越大它们越靠近,tN值越小它们重 合的线段越长,tN=0 时与 Ns=-0.3634 曲线全部 重合。 ③ 增大 s 值,可增大 tN 曲线在拉速 Vc轴上的投影, 因此可根据不同的工作拉速选择相应的 s 值。

4

连铸技术

1—同步式振动 2—负滑脱振动 3—正弦振动 图 1 结晶器振动方式

影响保护渣使用性能的工艺因素研究

连铸保护渣是一种以硅酸盐为基料,并含有多种熔剂和碳质骨架材料的多功能冶金材料,是钢铁冶金连铸过程中的关键辅料之一。

保护渣在结晶器钢液面上熔化,形成液渣层、烧结层和粉渣层三层结构。

正常浇注条件下,液渣在弯月面处流入结晶器与铸坯坯壳的间隙中,对铸坯表面质量及连铸生产工艺的顺行有很大影响。

1 保护渣成分连铸保护渣主要由基料、助熔剂和碳质材料三大部分组成,化学成分通常包括CaO、SiO2、Al2O3、Na2O、MgO、MnO、Li2O、K2O、BaO、SrO、FeO、CaF2、炭粒及有害成分磷、硫。

保护渣的理化性能,比如熔化温度、碱度、黏度、熔化速度、表面张力等都与化学成分密切相关,其使用性能与连铸机生产工艺条件相互影响和制约。

2 保护渣作用保护渣的作用可概括为:一是,隔热保温作用:连铸浇注过程中,被高温钢水熔化的液渣层覆盖在结晶器钢水表面上。

隔热保温,防止表面结壳和搭桥,提高弯月面温度,保持良好的液渣流入通道,减轻振痕,减少铸坯表面缺陷。

二是,防止钢水二次氧化:保护渣覆盖在钢水液面上,其三层结构将钢水与空气隔绝开,防止空气进入钢水发生二次氧化。

三是,吸附夹杂的作用:液渣具有一定的吸附、溶解夹杂物的能力,保护渣熔化成液渣后,吸附钢水中上浮的夹杂物,达到净化钢水的作用。

四是,润滑作用:液渣在结晶器四周的弯月面处,由于结晶器的振动和坯壳与铜板之间缝隙的毛细管作用,液渣被吸入并充满铜板与坯壳的缝隙,形成一定厚度的渣膜,减少拉坯阻力和避免坯壳粘结问题。

五是,改善结晶器传热:液渣填充到铜板与坯壳之间的气隙中,减少了热阻,改善坯壳在结晶器内的传热,使坯壳生长均匀,防止铸坯表面裂纹。

3 连铸生产工艺对保护渣性能的影响(1) 钢水质量及温度保护渣必须在合适的钢水温度下才能发挥良好的使用性能。

钢水温度偏低,保护渣熔化需要的热量不足,熔化效果不好,熔化速度慢,液渣生成少,影响坯壳润滑和传热。

钢水温度过高,保护渣熔化快,液渣层厚,造成下渣不均,坯壳厚度不均匀。

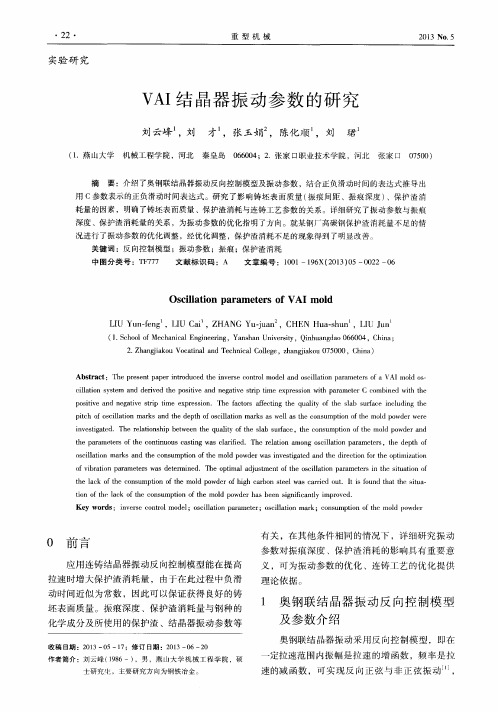

VAI结晶器振动参数的研究

摘

要 :介 绍了奥钢联结 晶器振动反 向控制模型及振动参数 ,结合正负滑动时间的表达式推导 出

用 C参数表示的正负滑动时间表达式 。研 究了影 响铸坯表 面质量 ( 振痕 问距 、振 痕深度 ) 、保 护渣 消

耗 量 的 因素 ,明 确 了 铸坯 表 面质 量 、保 护 渣 消 耗 与 连 铸 工 艺 参 数 的 关 系 。 详 细研 究 了 振 动 参 数 与 振 痕

深度 、保护渣消耗量的关 系 ,为振动参数 的优化指 明了方 向。就某钢厂高碳钢保护 渣消耗量不足 的情

况 进 行 了振 动 参 数 的 优 化 调 整 ,经 优 化 调 整 ,保 护 渣 消 耗 不 制模 型 ;振动参数 ;振痕 ;保护渣消耗

・

2 2・

重 型 机 械

2 O 1 3 N 0 . 5

实 验 研 究

V A I 结 晶器 振 动参 数 的研 究

刘 云峰 ,刘 才 ,张 玉娟 ,陈化 顺 ,刘 琚

( 1 . 燕 山大 学 机 械 工 程 学 院 ,河 北 秦皇岛 0 6 6 0 0 4;2 .张 家 口职 业 技 术 学 院 ,河 北 张家 口 0 7 5 0 0 )

中 图分 类 号 :T f v 7 7 7 文 献标 识 码 :A 文 章 编 号 :1 0 0 1 —1 9 6 X( 2 0 1 3 ) 0 5— 0 0 2 2— 0 6

Os c i l l a t i o n p a r a me t e r s o f VA I mo l d

c i l l a t i o n s y s t e m a n d de r i v e d t he p o s i t i v e a n d n e g a t i v e s t ip r t i me e x pr e s s i o n wi t h p a r a me t e r C c o mb i n e d wi t h t h e po s i t i v e a n d n e g a t i v e s t r i p t i me e x p r e s s i o n. Th e f a c t o r s a f f e c t i n g t h e q u a l i t y o f t h e s l a b s u r f a c e i n c l u d i n g t h e pi t c h o f o s c i l l a t i o n ma r k s a n d t he de p t h o f o s c i l l a t i o n ma r ks a s we l l a s t h e c o n s u mp t i o n o f t h e mo l d p o wd e r we r e i n v e s t i g a t e d. Th e r e l a t i o n s h i p b e t we e n t he q u a l i t y o f t h e s l a b s u r f a c e,t h e c o n s ump t i o n o f t he mo l d p o wd e r a n d t h e p a r a me t e r s o f t h e c o n t i n uo us c a s t i ng wa s c l ri a ie f d. The r e l a t i o n a mo ng o s c i l l a t i o n p a r a me t e r s, t h e de p t h o f

结晶器保护渣的性能和特性

结晶器保护渣的性能和特性1.简介在连铸生产中结晶器保护渣起着主要作用。

保护渣从结晶器顶部加入,向下移动逐步形成烧结层,熔融层和液渣层(见图1)。

液渣渗入结晶器铜板与坯壳之间,润滑坯壳。

但是,大部分的液渣进入铜板与坯壳之间后,遇水冷结晶器铜板凝结并形成玻璃状的固态渣膜(大约2毫米厚)。

薄液渣膜(大约0.1毫米厚)与坯壳一起移动并为其提供液态润滑。

同时,玻璃渣也可部分结晶。

一般认为固渣膜附在结晶器壁上,或者如果移动,一定比坯壳的速度慢得多。

结晶器振动防止坯壳粘结在结晶器上。

固渣膜的厚度和特性决定水平热传递。

总之,液渣膜控制润滑,固渣膜控制水平热传递。

图1:结晶器内形成的各种渣层应超过振幅,才能保证保护渣渗透良好(如坯壳的一般认为液渣层厚度dpool润滑),一般建议采用厚度>10毫米。

液渣层厚度影响渗入结晶器铜板与坯壳之间的液渣量和从钢水进到液渣中的夹杂物数量。

连铸生产中保护渣有下列功能:1)防止弯月面钢水被氧化2)保温,防止弯月面钢水表面凝结3)提供液渣润滑坯壳4)对浇铸钢种提供最佳水平热传递5)吸附钢水中的夹杂物所有上述功能都很重要,但在日常生产中最重要的润滑和水平热传递。

影响保护渣性能的基本因素如下:,振动特性)·浇铸条件(拉速,Vc·钢种和结晶器尺寸·结晶器液位控制(可导致振痕等)·钢流,其紊动可导致多种问题,如气泡和夹渣由此可见,要有效执行上述工作需要优化保护渣的物理性能。

结晶器保护渣的构成如下:70% (CaO+SiO),0-6%MgO,2-6%2Al2O3,2-10%Na2O(+K2O), 0-10%F带有其他添加物,如 TiO2, ZrO2, B2O3, Li2O和MnO。

碱度(%CaO/%SiO2)范围为0.7-1.3。

碳以焦碳,碳黑和石墨方式加入(2-20%),1)可控制保护渣的熔化速度,2)可在结晶器上部形成CO(g),防止钢水氧化。

结晶器振动技术简述讲解

结晶器振动技术简述发布时间:2006-11-29 10:34:19 【小中大字体】【评论】浏览:134次概述1 振动的结晶器使连续铸钢实现工业化回顾连续铸钢的发展历史,连续浇铸的生产方式首先是从有色金属开始的。

铸机采用的是垂直固定的结晶器,拉坯过程中,坯壳极易与结晶器壁发生粘结,从而导致拉不动或拉漏事故。

因此浇铸速度很低,铸坯的液相心长度一般不超过结晶器长度。

据有关文献记载,于1913年瑞典人皮尔逊(A·H·Pehrson)曾提出结晶器应按照一定的振幅和频率做往复运动的想法,但真正将这一想法付诸实施的却是德国人容汉斯(S·Junghans)。

容汉斯开发的结晶器振动装置于1933年成功的应用于有色金属黄铜的连铸。

1949年容汉斯的合作者美国人艾尔文·罗西(Irving·Rossi)获得了容汉斯振动结晶器的使用权,并在美国的阿·勒德隆钢公司(Allegheng Ludlum Steel Corporation)的Watervliet 厂的一台方坯试验连铸机上采用了振动结晶器。

与此同时,容汉斯振动结晶器又被应用于德国曼内斯曼(Mannesmann)公司胡金根厂(Huckiugen)的一台连续铸钢试验连铸机。

容汉斯振动结晶器在这两台连铸机上的成功应用,使其在钢连铸中迅速得到了推广。

从此,结晶器振动便成了连铸生产的标准操作。

可以看出是振动的结晶器使连续铸钢生产实现了工业化。

2 结晶器振动技术的每一次进步都使连铸生产再上一个新台阶结晶器振动技术主要包括结晶器振动规律和振动装置两个方面:1)结晶器振动规律的发展结晶器由静止变为振动,引起了连铸工作者的广泛关注和兴趣,人们纷纷进行试验研究工作,对粘结性漏钢机理进行了研究,发展了各种结晶器振动规律。

最早出现的是矩形速度振动规律,基于“拉裂——焊合”理论,其特点是结晶器在下降时与铸坯做同步运动,然后以3倍的拉坯速度上升,即所谓的3:1型振动方式。

结晶器正弦振动装置的形式及其特点

图3-8 四偏心轮是振动机构 1—偏心轮及连杆 2—定中心弹簧板 3—铸皮外弧 4—振动台 5—涡轮副 6—直流电机

3

. 结 晶 器 的 导 向 机 构

5

四偏心振动机构

这种振动机构的最大优点是偏心轮连 杆的椎力作用于振动台的四角,使结晶 器的运动非常平稳,不会由于结晶器内 阻力作用点的偏移而使结晶器作不平稳 的运动。其缺点是运动零件较多,机构 比较复杂。

1

正弦振动的定义

当结晶器的运动速度与时 间的关系为一条正弦曲线时称 这种振动为正弦振动。

结晶器的正弦振动曲线

2. 结晶器的正弦振动

2

正弦振动的特点

正弦振动的主要特点是:结晶器在整个振动过程中速度一直 是变化的,即铸坯与结晶器间时刻都在相对运动。在结晶器下降 时还有一小段负滑动,因此能消除和防止粘结。另外,由于结晶 器的运动速度是按正弦规律变化的,加速度则必然按余弦规律变 化,所以,过度比较平稳,冲击比较小。它与梯速振动相比,坯 壳处于负滑动状态的时间较短,且结晶器上升时间占振动周期的 一半,故增加了坯壳断裂的可能性。为了弥补这一弱点应充分发 挥加速度较小的长处,亦可采用高频率振动以提高脱模的效果。

3

. 结 晶 器 的 导 向 机 构

2

导轨式振动机构

图3-4 直线导轨振动机构

虽然近年来导轨式振动机构又在罗可普连铸机上得到了 应用。但是导航式振动机构所固有的缺点在生产中依旧暴露 无遗,使一些生产厂家不得不对其进行改造。

3

. 结 晶 器 的 导 向 机 构

3

差动齿轮振动机构

如图3-5所示,结晶器固定在由弹簧7支撑的振动框架1上, 用凸轮或偏心轮8强迫框架下降,利用弹簧的反力使其上升。振 动框架的内、外弧侧面,装有齿条6,分别与节圆半径相等的小 齿轮2、4相啮合。装在小齿轮轴上的扇形应轮3及5有不同的节 圆半径,内弧侧的节圆半径较大,相互啮合的扇形齿轮3及5摆 动时、就使与其相连的两个小齿轮2及4产生个同的线速度。 反应在振动框架两侧的 齿条上,其上下运动的线速 度也不一样,因而可使结晶 器产生弧线运动,由于它结 构复杂,齿轮与导向件磨损 较严重等原因而未能得到推 广。但劳动原理却在后来的 四偏心机构上得到了应用。

结晶器渣圈对渣道压力、振痕及渣耗影响的分析

结晶器渣圈对渣道压力、振痕及渣耗影响的分析孟祥宁;汪宁;朱苗勇【摘要】对比分析了三种类型结晶器渣圈,阐明了渣圈对连铸坯生产过程的影响。

结果表明,当渣圈存在时,渣道动态压力变化幅度显著增大,最大正压由1.373 kPa提高到21 kPa,压力增大导致振痕产生,渣圈越厚,振痕越深;同时,渣圈会影响保护渣的消耗量,无渣圈时,最大渣耗量为0.0097 kg/(m.s),渣圈存在时,最大渣耗量降至0.007 kg/(m.s),较厚的渣圈会使渣道宽度变窄,在振动负滑脱中期降低保护渣的消耗量。

%The influences of slag rim on the process of continuous casting strand production were explained based on the comparative analysis of three different types of mold slag rims. The results show that when slag rim was used, the amplitude of variation of the dynamic channel pres-sure changed significantly, indicating that the maximum positive pressure increased to 21 kPa from 1.373 kPa, which caused the oscillating marks and the thicker the slag rim was, the deeper the os-cillating marks would be. At the same time, slag rim would have influence on consumption of the slag. When slag rim was not used, the maximum consumption of slag was about 0.009 7 kg/(m.s) while slag rim was used, the maximum consumption of slag was decreased to 0.007 kg/(m.s). And also thicker slag rim would make the width of slag channel narrow down, which would cut down the consumption of slag during the metaphase of negative strip time in oscillation.【期刊名称】《鞍钢技术》【年(卷),期】2015(000)006【总页数】6页(P1-5,19)【关键词】结晶器;保护渣;渣圈;渣道压力;振痕;渣耗【作者】孟祥宁;汪宁;朱苗勇【作者单位】东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819【正文语种】中文【中图分类】TF777结晶器保护渣技术是连铸生产中的一项重要组成部分,它对铸坯的质量和产量起至关重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结晶器振动和振痕深度、保护渣耗量的关系分析2008-11-20 20:14:42 作者:炼钢人来源:制钢参考网浏览次数:142 文字大小:【大】【中】【小】

关于结晶器振动参数对铸坯表面振痕深度的影响已经进行了许多研究,如唐山钢铁公司的张洪波对结晶器的振动问题进行了一系列的研究,所有研究表明,振痕深度是负滑脱时间的增函数,负滑脱时间越长,振痕深度越深,反之,负滑脱时间越短,振痕深度越浅,因此,提高振动频率可以有效降低振痕深度。

表1.1为英国某钢铁公司的部分实验统计结果,可以看到,当振动的频率增加,行程减小时,振痕深度减小。

日本住友金属和歌山厂研究得到铸坯表面振痕深度随结晶器振动频率的增加和振幅的减小而降低。

当振动频率增加到250cpm,振动行程减小到3.5mm时,振痕深度可以减小到0.2mm以下。

大量的文献已经对结晶器振动和保护渣耗量的关系进行了研究,结果表明,保护渣耗量在负滑脱时间率变化不大时,是负滑脱时间的增函数;在负滑脱时间率变化较大时,不能满足上述关系,而保护渣耗量在所有情况下则和正滑脱时间之间保持增函数的关系。

可见,振痕深度由负滑脱时间控制,保护渣耗量由正滑脱时间控制。

表1 英国钢铁公司部分实验数据

有报道指出,根据实验结果显示,对于一定的钢种,保护渣耗量是振动频率的减函数,是波形偏斜率的增函数,是振幅的增函数,是保护渣粘度的减函数。

下面对结晶器振动对振痕深度和保护渣耗量的影响作以下总结:

(1)t N增加,NSR同时增大,在这种情况下,振痕加深,保护渣耗量减少,此时既不利于表面质量的改善,又恶化结晶器的润滑状况,这是不可取的。

振幅增加便形成这种趋势,所以振幅应该小,这和目前宝钢结晶器振动采用小振幅是一致的。

(2)t N减少,NSR同时增大,在这种情况下,振痕减轻,保护渣耗量减少,此时利于表面质量的改善,但恶化结晶器的润滑状况。

如果控制振痕深度是主要目的,则采用这种振动方式。

提高振动频率可以达到这一目的。

(3)t N增加,NSR同时减小,在这种情况下,振痕加深,保护渣耗量增加,不利于表面质量的改善,但却可以改善结晶器的润滑状况。

如果结晶器的润滑是主要目的,可以采用这种方式,较低的频率可以使这一目的得到实现。

(4)t N减少,NSR同时减少,在这种情况下,振痕减轻,保护渣耗量增加,此时既有利于表面质量的改善,又可以改善结晶器的润滑状况,是最好的选择方式。

大波形偏斜率可促成这种趋势。

实验结果表明, =0.4时,结晶器摩擦力减少40%,其中30%是由于结晶器上升时与坯壳相对速度减少所致,10%是保护渣消耗量增加所致。

综合以上对于结晶器振动对结晶器保护渣耗量、振痕深度影响的分析,可以得到如下结论:振幅和波形偏斜率的影响使“单向”的,即由于振幅或波形偏斜率导致的t N及NSR的变化是同向的,两者为增函数的关系,因此,振幅及波形偏斜率的取值具有单向性。

频率的影响是“双向”的,即频率导致t N及NSR的变化具有相反的趋势,两者是减函数关系,因此,频率有一个最佳的取值范围,

其值过高或过低均不能得到满意的综合效果。

由此振动基本参数的优化方向应该是:小振幅,大波形偏斜率,适宜的振动频率。

正,负滑脱时间是增加保护渣消耗的必要条件,两者缺?不可,.保护渣硝耗量的大小由正滑脱时间决定.正滑脱时间越长,保护渣消耗量越大反之,保护渣消耗量越小..保护渣消耗量是振幅,频率,拉速及保护渣粘度的减函数..渡形偏斜率越大,保护渣消耗量越大.因此,非正弦振动为提高拉速提供了条件..振动参数的选取要和保护诸物性参数相适应

结晶器振动参数对振痕的影响

1 在负滑脱阶段,液态保护渣被吸入到结晶器内壁与坯壳的间隙中,形成一层液态润滑膜,可防止因粘模而引发的拉漏事故;另外,在负滑脱阶段坯壳受压应力作用,有利于微小裂纹的愈合。

但负滑脱时间越大,则振痕越深。

一般=0.10~0.25s。

2 在结晶器向上运动过程中坯壳收到拉应力作用,而且拉应力随坯壳与结晶器内壁之间的相对速度的增加而增大。

到相对速度达到一定数值时,摩擦可能会导致坯壳被撕裂或坯壳与结晶器内壁之间的液态润滑膜被撕裂,导致拉漏。

减小振动行程、延长正滑脱时间或减小振动频率可达到减小相对速度从而减小摩擦的目的,但振痕深度随振动频率的减小而增加。

因此,通过减小振频来达到减小相对速度的方法是不可取的。

3 振痕是由于弯月面处液态保护渣膜的压力在负滑脱过程中增高而迫使坯壳产生向内的弯曲

变形而引起的。

日本人采用结晶器宽边水平振动与常规振动相结合的振动模式来减小振痕深度。

4 振动频率与拉坯速度逆向同步可适用于许多钢种的浇注,其铸坯振痕浅,且设备磨损小,但是控制要求高。

一般当振频达到200~300次/min时,振痕附近P和Ni等元素的正偏析明显减小,横裂纹也减小。

5 在正弦振动中,当振动频率和振动行程确定后,整个振动就确定了,而无法对其它参数进行调节,这是正弦振动的不足。

而非正弦振动中振动频率、振动行程、负滑脱时间或正滑脱时间及振动速度等都是独立的参数,操作时可将其调整到适合于某种连铸条件的最佳状态,明显提高铸坯的表面质量。

但振动速度不能太大,否则结晶器颤动而影响铸坯表面质量。

6 结晶器正弦振动中,仅有振幅和频率两个基本参数,这种振动方式的不足在于对漏钢和振痕控制相互矛盾,而且使拉速提高受到较大的限制。

7 为了获得良好的结晶器振动工艺效果,希望下振时间短、速度快;上振时间长、速度慢。