激光焊缝跟踪系统机器人用技术手册讲解

CRP激光跟踪安装调试说明

机器人控制系统:CRP-S80 V1 V2 RTEX ETHERCAT 11月11日版本后均可使用激光跟踪器:创想智控 MINI版激光跟踪器准备工作:焊枪安装可靠 TCP精度校验(3以内)一. 安装步骤机器人相机转接件固定步骤顺序如下,如果转接件已完成安装此步骤可以忽略:1安装过程中所要用到的主要部件:转接件和备用的电源、网线和连接螺钉,如下图1和2:图1图22首先用1 号螺钉来安装固定相机夹子,如图3:图3图43接下来用2 号螺钉来固定一号转接件,图5和图6:图5图64用3 号螺钉来固定二号转接件,如图7 和图8:图7图85固定挡护板用4 号螺钉、5 号螺钉和6 号螺母,如图9、图10、图11 和图12:图9图10图11图126固定相机用7 号螺钉加塑料钉套,如图13:图137最后调整转接件的固定位置让激光线的出射方向和焊枪的前段是平行的,尽可能的让相机激光线靠近焊枪且挡弧板不接触到焊枪头。

推荐的激光线到焊枪出丝位置的距离为20-30mm。

如图14:图148用将适配器给相机供电、用网线和电脑连接起来,如图15 :图159 通过调节各个自由度来使图16中的焊缝(图中水平绿色线为实际焊缝)对齐水平红线,激光束(图中竖直白线为实际激光束)对齐垂直红线。

图16图17图18在调节激光跟踪器位置时,可以通过图17、18来改变跟踪器自由度。

使之能和软件界面上的辅助线尽量重合。

图17中的方框①可以调节跟踪器高度以及激光和焊缝的垂直关系(也就是图16中垂直红线和激光束的关系)。

②可以调节水平红线,当绿线和红线重合时,激光线中心刚好在焊缝中心位置(不一定要完全重合)。

18图中的③可用于调前置距离。

调节顺序一般是:先固定③,再调整①,再调②。

每次固定时不要完全拧紧,可以留一些余量,方便后期微调。

至此,硬件安装部分已结束,在安装时要注意焊枪和跟踪器的位置,不要影响到焊枪姿态的变化,注意避免碰到外部工件的情况。

在焊接要注意绝缘很重要,注意安装顺序和套的使用。

激光焊缝跟踪系统机器人用技术手册

Meta Vision Systems机器人用激光焊缝跟踪系统技术手册原作者:Jonathan Moore 翻译:Dr. Lin Sanbao (林三宝博士)前言尽管我们在编写这个手册时已经尽了最大努力,但是我们不接受任何由通过使用或者错误使用本手册中的信息,或者可能包含在本手册中的错误,而引发的责任和义务。

本手册所提供的信息只是用于培训的目的。

英文版权所有 © Meta Vision Systems 2000。

中文版版权所有© 中国哈尔滨AWPT-RDC联合实验室所有权力保留,未经允许,不得以任何形式复制本手册或本手册中的任何部分。

联系方式:Meta Vision Systems Ltd.Oakfield HouseOakfield Industrial EstateEynshamOxfordshireOX8 1THUNITED KINGDOMTel: +44 (0) 1865 887900Fax: +44 (0) 1865 887901Email: *******************.uk中国地区:地址:珠海市九洲大道兰埔白石路105号二楼西邮编:519000电话:0756 --- 8509695、8508516、6680610、6602419、6626464传真:0756 --- 8500745联系人:魏占静电邮:*************.cn***************网址:目录1.概述 (3)1.1传感头 (3)1.2控制系统 (3)1.3应用 (3)1.4典型应用 (4)1.5焊缝类型 (4)2.传感器 (9)2.1激光的安全性 (9)2.2规格 (9)2.3MT 产品系列的规格 (11)2.4传感器的物理规格 (12)2.5焊缝的特征尺寸 (12)3.控制系统 (14)3.1MTF – Finder(MTF 定位控制系统) (14)3.2MTR (15)3.3MTR Integrated(集成型MTR系统) (16)3.4MTX-HS (16)4.软件的主要特征 (18)4.1焊缝定义 (18)4.2间隙测量 (18)4.3真实路径(True Path) (18)4.4搜索 (18)4.5体积&高度错边测量 (19)4.6交替式激光器 (19)4.7示教跟踪(Teach Track) (20)5.配置和可选项 (21)5.1应用概述 (21)5.2硬件和软件可选项 (22)1. 概述Laser Pilot产品系列被设计用于为机器人应用提供导引技术的解决方案。

英国META激光跟踪系统介绍

传感器的性能等同于标准的 MT 系列, 但带有安装高度显著增高。 它们用于典型 的找寻(finding)a 应用,但也适合于跟踪。

1.2 控制系统

下面列举了 Meta 生产的一些的控制系统: • MTF – 只用于找缝的系统; • MTR – 完整的找缝和跟踪系统; • MTR Integrated – 插板式的找缝和跟踪系统; • MTX-HS – 完整的高速跟踪系统,使用一个滑架安装在机器人上。

珠海市金宝热融焊接技术有限公司

第3页

Laser Pilot 系统技术手册

合,如抛光、去毛刺、粘接和密封。实际上这些传感器能够为任何工件位置偏差太 大而不能进行加工的机器人应用场合,提供了性价比非常好的解决方案。

系统可以用于各种焊接场合,包括: • MIG/MAG 焊 • TIG 焊 • 等离子焊接 • 激光焊接

2. 传感器..................................................................................................................... 9 2.1 激光的安全性................................................................................................. 9 2.2 规格................................................................................................................. 9 2.3 MT 产品系列的规格.................................................................................... 11 2.4 传感器的物理规格....................................................................................... 12 2.5 焊缝的特征尺寸........................................................................................... 12

激光跟踪焊接机器人系统技术方案讲解学习

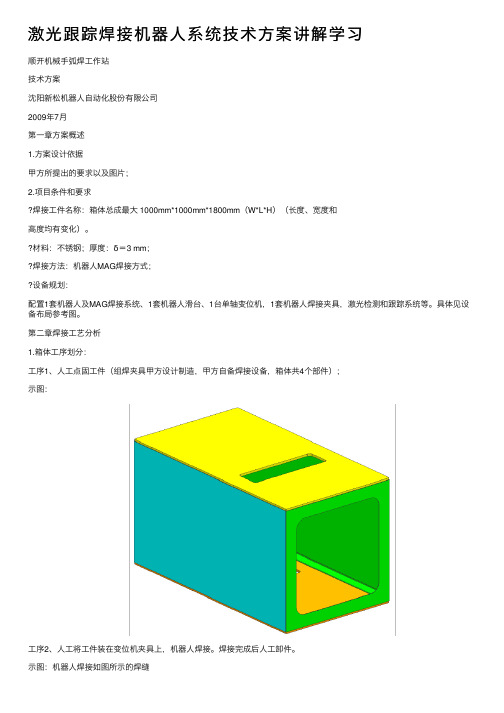

激光跟踪焊接机器⼈系统技术⽅案讲解学习顺开机械⼿弧焊⼯作站技术⽅案沈阳新松机器⼈⾃动化股份有限公司2009年7⽉第⼀章⽅案概述1.⽅案设计依据甲⽅所提出的要求以及图⽚;2.项⽬条件和要求焊接⼯件名称:箱体总成最⼤ 1000mm*1000mm*1800mm(W*L*H)(长度、宽度和⾼度均有变化)。

材料:不锈钢;厚度:δ=3 mm;焊接⽅法:机器⼈MAG焊接⽅式;设备规划:配置1套机器⼈及MAG焊接系统、1套机器⼈滑台、1台单轴变位机,1套机器⼈焊接夹具,激光检测和跟踪系统等。

具体见设备布局参考图。

第⼆章焊接⼯艺分析1.箱体⼯序划分:⼯序1、⼈⼯点固⼯件(组焊夹具甲⽅设计制造,甲⽅⾃备焊接设备,箱体共4个部件);⽰图:⼯序2、⼈⼯将⼯件装在变位机夹具上,机器⼈焊接。

焊接完成后⼈⼯卸件。

⽰图:机器⼈焊接如图所⽰的焊缝2.焊接⼯艺(MAG):1)焊丝直径选⽤Φ0.8-Φ1.0mm;2)机器⼈MIG焊接的平均焊接速度取:6-8 mm/秒;3)每条焊缝的机器⼈焊接辅助时间,即机器⼈平均移动时间取:3秒(包括机器⼈变换姿态、加减速、空程运动时间,及焊接起弧、收弧时间);第三章系统总体⽅案1.⽅案总体介绍本⽅案采⽤KUKA KR16L/6机器⼈和弗尼斯的TPS4000焊接系统,通过sevorobot 的DIGI-I激光传感器检测焊缝的位置进⾏焊接,并增加激光跟踪系统随时对焊接进⾏修正。

机器⼈夹具放在单轴变位机上,机器⼈安装在外部轴滑台上,保证焊接的姿态。

经过仿真:⽬前需⽤的机器⼈基本上可以满⾜最长1800的焊接。

关于夹具能适应多品种的问题:⽬前认为⼀套夹具可以通⽤,由于⼯件宽度及⾼度变动范围太⼤,为了适应有些型号的⼯件焊接,需要⼿⼯更换夹具上的部分底座。

2.设备布局参考图平⾯布局图设备按1套机器⼈夹具制造,在电控系统上按照2套夹具的输⼊输出数量预留接⼝。

第四章系统设备配置表第五章设备配置说明1.机器⼈系统KR16L/6本系统所选⽤的KR16L/6机器⼈是德国KUKA的机器⼈,包括机器⼈本体,机器⼈控制柜(KRC2),⽰教盒(KCP)三部分及供电电缆。

T3激光跟踪仪使用手册

目录第一章:坐标系介绍 (2)1.笛卡儿坐标系 (2)2.球坐标系 (4)3.柱坐标系 (4)第二章:API 激光跟踪仪III介绍 (6)1.API激光跟踪仪参数 (6)2.API激光跟踪仪组成 (8)3.激光跟踪仪的安全规程 (12)4.安装API 激光跟踪仪III (12)5.API激光跟踪仪原理 (14)第三章:TrackerCalib的使用 (17)1.TrackerClib软件介绍 (17)2.TrackerCalib软件的应用 (18)第四章:Spatial Analyzer的应用 (29)1.Spatial Analyzer介绍 (29)2.SA的安装 (29)3.SA连接激光跟踪仪 (33)4.SA跟踪仪界面介绍 (37)5.测量设置及点坐标采集 (52)6.跟踪仪一般设置 (56)第五单元:远程家点和配置反射镜及探针 (61)1.远程复位点 (61)2.在软件界面中添加SMR和探针 (63)第六单元:良好的测量原则 (68)第七章:创建特征形体 (70)1.构造点 (71)2.构造平面 (73)3.构造圆 (75)第八章:建立本地坐标系 (79)第九章:跟踪仪转站测量 (83)第十章:应用查询和组合 (86)1.查询单点或多个点之间的位置关系 (86)2.查询多个点到单点或对象 (88)第十一章:用关联比较组 (93)第十二章:比例补偿 (97)第十三章:测量报告 (99)1.快速报告 (99)2.GD&T报告 (101)3.HTML报告 (108)4.自定义报告模板 (109)第十四章:测量点与三维CAD模型最佳拟合 (113)第十五章:智能测头(I-Probe) (116)第十六章:智能扫描仪(I-Scan) (124)第一章:坐标系介绍理解坐标系是很重要的。

同样重要的是要熟悉三维空间的几何元素如线、面、圆和圆柱体以及每个实体是如何分解成简单几何元素的。

1.笛卡儿坐标系笛卡儿坐标系是有空间几何特征在相互正交的三个平面上投影而产生的,其特征如下:1.在二维几何中有X轴和Y轴;2.在三维几何中有X轴、Y轴和Z轴;3.各个轴是垂直相交的;4.各个轴上使用相同的距离单位。

机器人焊缝跟踪标定方法

机器人焊缝跟踪标定方法我折腾了好久机器人焊缝跟踪标定方法,总算找到点门道。

说实话,这事儿一开始我也是瞎摸索。

我就知道,要让机器人能精确地沿着焊缝走,这个标定可太重要了。

最开始我觉得,这肯定就是把机器人的一些参数按照手册上给的标准值设好就行了呗。

我就对着那手册一阵摆弄,给机器人的视觉系统设置各种分辨率啊,对焦距离之类的参数,可搞完后发现,机器人追踪焊缝的时候,那轨迹歪得不像样。

后来我又想,会不会是坐标的问题呢?于是我就开始尝试去标定焊接工作区域的坐标。

我在工作台上到处找参考点,拿了个尺子量来量去的,还做记号,就像小时候做手工课一样认真。

那时候我就觉得,这每一个点就像地图上的宝藏位置,要精确定位才行。

我把这些点的坐标值输入到机器人系统里面,本以为这次行了,结果呢,机器人开始焊接的时候还是有些偏差。

又有一次,我就想是不是得根据焊缝的类型来标定啊。

我就找了不同形状的焊缝来试验,像那种直线焊缝我就觉得好标定一点,我先让机器人沿着焊缝大概扫描一次,就好像是个士兵先探探路一样,然后根据这个扫描结果来调整标定参数。

可是遇到那种弯弯扭扭的焊缝就不行了,那些参数感觉完全乱套了。

不过我没有放弃,还继续捣鼓。

后来我发现,在考虑所有外在因素之前,必须要先保证机器人传感器是干净准确的。

有时候传感器上有一点灰尘或者小划痕,就会让采集的数据出现大偏差。

就像你的眼睛被灰尘眯住了,看东西肯定不清楚。

我就开始每次标定之前,都仔细清理传感器,然后再进行下面的步骤。

还有就是对于robots 的运动学模型必须要非常清楚。

我一开始根本没重视这一点,以为只要把传感器和外部参数调好就行了。

后来我专门花时间去研究机器人各个关节的运动范围和可能出现的误差。

这就像你要知道一个人的手脚能伸展到什么程度,动作的时候可能哪里会失误一样。

我根据这个运动学模型重新精确校准了一些基础参数之后,总算在焊缝跟踪标定上取得了一点成功。

之后再慢慢调整和优化其他的参数,像视觉系统里图像识别的对比度、亮度这些参数,也和标定有重要关系。

基于激光视觉的焊缝跟踪系统方案

基于激光视觉的焊缝跟踪系统一、焊缝自动跟踪系统构成基于激光视觉传感,具有主动性、非接触、能获取物体的三维信息、灵敏度精度高、抗电磁场干扰能力强等优点,被认为是焊缝检测的主要发展方向。

线激光法是一种直接获取深度图像的方法,它可以获取焊缝的二维半信息。

基于激光视觉的焊缝跟踪系统如图1所示,主要有3个组成部分,分别是视觉传感、图像处理和跟踪控制。

CCD摄像机垂直对准工件,激光器倾斜布置,激光器打出的激光,经柱透镜形成一光片照射到工件上形成一条宽度很窄的光带。

当该光带被工件反射或折射后,经滤光片保留激光器发出的特定波长的光,而滤除其他波长的光,最后进入CCD摄像机成像。

由于坡口各处与工件在垂直方向深度不同,故从垂直工件的方向看去,反射光成一折线,折线反映了光纹中心与焊缝坡口中心的三维位置关系。

计算机对采集图像进行图像预处理,减少图像中的噪声污染,并加强焊缝特征信息信号,通过一定的算法提取焊缝特征点,得到焊缝与电弧偏差。

此偏差作为跟踪控制系统的输入条件,依据控制算法进行处理,最后获得驱动信号控制焊炬运动,实现焊缝跟踪过程实时控制。

图1 系统构成二、焊缝自动跟踪硬件设计1.激光器在本系统中决定采用半导体激光器。

半导体激光器是以半导体为工作介质,具有超小形、高效率、结构简单、价格便宜、工作速度快、波长范围宽等一系列优点。

本视觉系统中采用的激光器是红光一字线激光器,由点激光二极管发光通过一柱透镜变换成直线形的激光条纹。

有文献通过测量MIG焊弧光的光谱范围,提出弧光的范围为150~970nm。

通过比较弧光波长与普通激光二极管波长,认为弧焊传感器中所用激光二极管的中心波长最好为467nm,594nm,610nm,632nm和950nm。

从而可选择适当波长的激光感器以减少弧光对激光的干扰。

参考多篇文献,本系统选用弧光干扰最小中心波长650 nm的条形半导体激光器。

2.摄像头CCD和滤光片本系统采用面阵型CCD工业摄像头,主要考虑其性能稳定,工作可靠的特点,要求CCD 尺寸1/3",帧率25fps以上。

基于激光视觉传感器的机器人实时焊缝跟踪方法

第51卷 第4期 激光与红外Vol.51,No.4 2021年4月 LASER & INFRAREDApril,2021 文章编号:1001 5078(2021)04 0421 07·激光应用技术·基于激光视觉传感器的机器人实时焊缝跟踪方法陈新禹,张庆新,朱琳琳,胡 为(沈阳航空航天大学自动化学院,辽宁沈阳110136)摘 要:为实现变姿态焊接过程的实时焊缝跟踪,提出基于机器人坐标系下绝对焊缝轨迹的实时跟踪算法。

将线式激光传感器安装在机器人的法兰盘上,且位于焊枪运行的前方。

焊接过程中,激光传感器连续采集焊缝位置信息,并结合手眼标定矩阵以及机器人实时姿态,将传感器采集的焊缝坐标转换到机器人基础坐标系下,从而形成空间绝对焊缝轨迹;再根据焊枪的当前位置与焊缝的空间绝对轨迹生成位置偏差。

为了提高计算精度,提出采用三次非均匀有理B样条进行数据插值和检索;最后,将位置偏差变换到焊枪工具坐标系下进行实时修正。

实验结果表明:该跟踪算法能够实现焊接机器人针对变姿态焊接过程的连续跟踪,跟踪过程平滑光顺,跟踪整体精度优于0 5mm。

基本满足焊缝实时跟踪应用的一般要求。

关键词:焊缝跟踪;实时跟踪;样条插值;激光传感器;焊接机器人中图分类号:TP242 2 文献标识码:A DOI:10.3969/j.issn.1001 5078.2021.04.004ThemethodofrealtimeseamtrackingforroboticweldingsystembasedonlaservisionsensorCHENXin yu,ZHANGQing xin,ZHULin lin,HUWei(SchoolofAutomation,ShenyangAerospaceUniversity,Shenyang110136,China)Abstract:Inordertorealizereal timeseamtrackingwhilechangingweldingtorch′sgesture,anoveltrackingstrategybasedonabsoluteseamtrajectoryisproposed Thelinestructuredlasersensorismountedontheflangeofrobotinthefrontoftheweldingtorch Duringtheweldingprocess,thelasersensorcontinuouslycollectstheseampositioninsensorcoordinatesystem Usinghand eyematrixandrobotpositionandgesturematrix,thehomogeneouscoordinatevaluecanbetransformedfromsensorcoordinatesystemintorobotbasecoordinatesystem,whichformedtheabsoluteseamtrajectory;thepositiondeviationcanbecomputedaccordingtothecurrentpositionoftheweldingtorchandtheabsoluteseamtrajectory Inordertoimprovetheaccuracyofthecalculation,amethodofinterpolationbasedoncubicnonuniformrationalB splinesisaddressed;finally,thepositiondeviationistransformedtothecoordinatesystemofweldingtorchtoolforreal timepositioncorrection Theexperimentalresultsshowthatthenovelstrategycanrealizethecontinuoussmoothlytrackingwhilechangingtorch′sgestureinweldingprocess,anditstrackingerrorisbetterthan0 5mmwhichsatisfiestherequirementsofautomaticweldingKeywords:seamtracking;real timetracking;splineinterpolation;lasersensor;weldingrobot基金项目:国家自然科学基金项目(No.61503256);辽宁省自然科学基金联合基金项目(No.2015020061)资助。

激光焊缝跟踪系统手册

同舟兴业科技有限公司研发生产的激光焊缝跟踪系统结合了线结构激光和图像处理技术,实现了 对焊接位置的三维测量,能够提供焊接轨迹给焊接机器人或焊接专机,拥有强大的抗干扰能力,能够 适应焊接时产生的高温、强光、飞溅以及强电磁干扰,具有广泛的适应能力。激光焊缝跟踪系统软件 功能强大,可以适用于大部分焊缝类型,超高的采样频率可适用高速焊接的场合。

适用的焊接类型

氩弧焊样的测量工具,可以适用于各种焊缝类型。

适用的焊缝类型

对接焊缝

搭接焊缝

角接焊缝

边缘焊缝

外侧角接

v坡口焊缝

04

产品参数

测量范围

(测量范围示意图)

型号

最佳架设距离

近

Z轴(高度) 远

测量范围

近

X轴(宽度)

远

类型

波长 光源

激光分类

输出

Z轴(高度)

近

测量精度

鉴于上述问题,同舟科技开发了激光焊缝跟踪系统,由图像传感器采集图像对焊缝进行实时跟 踪和采集,再由控制器发出指令给焊接终端,实现焊缝的实时监测和校正。只需将本系统连接到焊 接专机中,就能实现无人化焊缝检测,能够大大减少人工成本,提高产品质量和工作效率 。 随着客户对焊接速度和质量]要求的不断提高以及人工成本的持续上涨,近些年自动化焊接设备的需 求越来越多,焊接专机、焊接机器人系统等自动化系统的销售量呈现逐年上升的态势。

系统示意图

激光焊缝跟踪系统由激光2D传感器和控制器构成。 激光2D传感器采集到焊缝的信息后,由控制器进行计算,计算出焊缝位置后将数据传输给焊 接系统控制器。常见的焊接系统控制器有PLC,工控机以及机器人控制器,焊接系统控制器收到 焊缝根踪系统传输的焊缝位置后,调节焊枪位置,实现工件的智能焊接。

焊缝跟踪技术

xi (xu cx ) sx

yi

( yu

cy )

sy

xu,yu,cx,cy:像素坐标Ou

sx, sy:单位距离上的像素点

.

3

1

D

O

β

h

P

ΔZ

F1 F

f

FF1=I

2

3

4

1.激光发生器 D成像靶面 D摄像机透镜 4.被测平面

htgaD rctIg/ f

ZhDtg

.

4

1

4

5

2

6

姿态修正

实际轨迹 修正后轨迹

示教轨迹

ε :设定偏差 0.2-0.3 mm

姿态修正较复杂,一般传感系统不采用

.

9

激光扫描焊缝跟踪传感器

.

传感器控制系统

10

长征系列火箭贮箱箱底. 机器人自动焊接系统

11

双目视觉导引/跟踪、熔透控制传感器系统

.

12

双目视觉导引/跟踪、熔透. 控制传感器系统

13

基于视觉传感的多机器人智能化焊接系统

第6章 焊缝跟踪技术

1. 激光扫描视觉传感器原理 2. 焊缝类型识别和特征提取 3. 机器人直接视觉跟踪系统实现

.

1

一、激光扫描视觉传感器原理

基 于 三 角 测 量 原 理

.

2

标定

需标定的摄像机内参数有 (cx, cy),sx,sy,k及f 等六个参数

xi

yi

xn (1 kr 2 ) yn (1 kr 2 )

Δ

激光扫描Y型坡口轮廓线

.

6

V/Y型坡口接头轮廓模式示意图

搭接接头轮廓模式示意图

对接无坡口轮廓示意图

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文由【中文word文档库】搜集整理。

中文word文档库免费提供海量教学资料、行业资料、范文模板、应用文书、考试学习和社会经济等word文档Meta Vision Systems机器人用激光焊缝跟踪系统技术手册原作者:Jonathan Moore 翻译:Dr. Lin Sanbao (林三宝博士)前言尽管我们在编写这个手册时已经尽了最大努力,但是我们不接受任何由通过使用或者错误使用本手册中的信息,或者可能包含在本手册中的错误,而引发的责任和义务。

本手册所提供的信息只是用于培训的目的。

英文版权所有 © Meta Vision Systems 2000。

中文版版权所有© 中国哈尔滨AWPT-RDC联合实验室所有权力保留,未经允许,不得以任何形式复制本手册或本手册中的任何部分。

联系方式:Meta Vision Systems Ltd.Oakfield HouseOakfield Industrial EstateEynshamOxfordshireOX8 1THUNITED KINGDOMTel: +44 (0) 1865 887900Fax: +44 (0) 1865 887901Email: support@中国地区:地址:珠海市九洲大道兰埔白石路105号二楼西邮编:519000电话:0756 --- 8509695、8508516、6680610、6602419、6626464传真:0756 --- 8500745联系人:魏占静电邮:jbw@ wzj0756@网址:目录1.概述 (4)1.1传感头 (4)1.2控制系统 (4)1.3应用 (4)1.4典型应用 (5)1.5焊缝类型 (5)2.传感器 (10)2.1激光的安全性 (10)2.2规格 (10)2.3MT 产品系列的规格 (12)2.4传感器的物理规格 (13)2.5焊缝的特征尺寸 (13)3.控制系统 (15)3.1MTF – Finder(MTF 定位控制系统) (15)3.2MTR (16)3.3MTR Integrated(集成型MTR系统) (17)3.4MTX-HS (17)4.软件的主要特征 (19)4.1焊缝定义 (19)4.2间隙测量 (19)4.3真实路径(True Path) (19)4.4搜索 (19)4.5体积&高度错边测量 (20)4.6交替式激光器 (20)4.7示教跟踪(Teach Track) (21)5.配置和可选项 (22)5.1应用概述 (22)5.2硬件和软件可选项 (23)1. 概述Laser Pilot产品系列被设计用于为机器人应用提供导引技术的解决方案。

下面的文档提供了产品规格的概述以及Laser Pilot系列产品的应用。

请注意本文档只是提供了一个指南,由于产品的规格可能更改,请与META联系以获得进一步的信息。

Laser Pilot产品系列包含多种传感头和控制器系统,它们列举如下:1.1 传感头标准的MT 系列∙MT10 –单激光器传感器,具有5, 10 和 15mm 的视场∙MT20 –双激光器传感器,具有15, 30, 45 和 60 mm 的视场MT20/15 同MT10/15一样具有同样的规格,用于需要交替式及激光束的应用场合(见6.4节).High Stand-Off (高安装高度传感器系列)∙MT10/15-LR (远距离)∙MT20/30-LR (远距离)传感器的性能等同于标准的MT 系列,但带有安装高度显著增高。

它们用于典型的找寻(finding)a应用,但也适合于跟踪。

1.2 控制系统下面列举了Meta生产的一些的控制系统:∙MTF –只用于找缝的系统;∙MTR –完整的找缝和跟踪系统;∙MTR Integrated –插板式的找缝和跟踪系统;∙MTX-HS –完整的高速跟踪系统,使用一个滑架安装在机器人上。

有关产品的规格、性能和应用的进一步细节请参考第五节。

1.3 应用Laser Pilot可以广泛地适用于焊接生产中,但并不是所有的产品都适合于焊接应用,MXS传感器是用来进行钻孔应用的。

系统也可以用于其它的机器人应用场合,如抛光、去毛刺、粘接和密封。

实际上这些传感器能够为任何工件位置偏差太大而不能进行加工的机器人应用场合,提供了性价比非常好的解决方案。

系统可以用于各种焊接场合,包括:∙MIG/MAG焊∙TIG焊∙等离子焊接∙激光焊接Laser Pilot的跟踪速度最大可达15m/min。

如果需要更高的速度,请联系Meta以讨论使用Laser Vision系列产品。

1.4 典型应用Laser Pilot系列已经应用于不同的应用领域,包括:∙集装箱和压力容器∙铁路o铁路车辆和客货车厢∙造船∙汽车和汽车零件,包括:o BIW (轿车和货车驾驶室)o空间桁架o货车驾驶室o催化转换器o排气系统o尾翼升力o燃料箱o剪裁的半成品焊接∙重型、越野车辆o装配件的焊接o拖拉机底盘∙航空、航天和国防o火箭喷嘴o外壳和罩等;1.5 焊缝类型标准的焊缝类型已经在系统中预先定义,它们可以通过配置过程进行选择,特殊的焊缝类型可以通过焊缝定义软件设定。

预定义的标准焊缝类型如下图所示。

交叉线代表作为定位和跟踪的参考点。

1.6 工作原理个半导体激光器。

激光器作为结构光源,以预定的角度将激光条纹投影到传感器下部的工件表面。

摄像机直接观察在传感器下部的条纹。

摄像机前部是一个光学滤光片,允许激光通过但是滤去所有其它的光,例如焊接电弧。

传感器因此能够非常接近焊接电弧。

传感器通常以预先设定的距离(超前)安装在焊枪前部,因此它可以观察焊缝(对于MTF 定位应用,传感器可以安装在其它的位置)。

传感器本体到工件的距离,也就是安装高度取决于所安装的传感器型号。

当焊枪在焊缝上方正确的定位后,焊缝应该接近条纹的中心,这才能使得摄像机观察到激光条纹和焊缝。

图 1由于激光条纹是以一定的角度投影的,如果工件同传感器距离太近,激光条纹的位置就相对靠前。

反过来,如果工件同传感器的距离远一些,工件表面激光条纹的位置相对靠后。

摄像机观察激光条纹的位置,传感器能够测量距离工件的垂直距离。

从条纹的形状上看,传感器也能够测量表面的轮廓和焊缝在条纹上的位置。

这就允许传感器测量焊缝的横向位置。

摄像机图像摄像机图像摄像机图像正常距离的工件距离较近的工件距离较远的工件图 2:视频监视器上所观察到的传感器和焊缝位置图像从摄像机观察到的图像被控制器处理。

图像首先被获取并形成数字化的激光条纹图像。

然后软件使用特定的设置(该设置取决于焊缝类型)来将条纹分成形成焊缝的许多条线。

从这些线的位置,系统可以测量焊缝的位置,并将其转化成以mm 计算的距离。

这种转化是使用在传感头中存储的校准数据完成的。

当系统正在进行跟踪时,焊接速度和前视距离被用来计算延迟时间。

这就保证焊枪而不是传感器沿着焊缝行进。

应该指出的是控制策略提供了平滑的前视距离以保证形成平滑的焊缝。

因此如果传感器在路径上遇到了一个台阶的变化,它将会提供一个平滑的响应,如下图所示。

图 3另一种解决方法是使传感器提供立即响应,这可以通过使用 “True Path” 选项完成 (参见 6.3节).2. 传感器传感器是高度可靠的,已经有超过550套传感器应用在各种焊接场合。

2.1 激光的安全性这取决于传感头的型号。

传感头通常装有一个或两个半导体激光器。

传感头的侧面有一个警告标签,标明传感器头中激光的波长和强度。

常用的激光规格如下:依据EN60825:1992的标准,系统的分类级别为3B。

直接观察激光束是危险的,必须采取适当的预防措施以防止直接观察激光束或者从反光的表面所反射的激光束。

系统在传感头和控制器上安装有自动防故障装置的指示灯。

在控制器上有一个钥匙开关允许关闭激光器。

2.2 规格传感头具有一系列不同的视场,取决于应用的场合。

MT10型号的传感头只装有一个激光器,而MT20的传感头装有两个激光器。

双激光器用于视场要求超过15mm 的情况。

传感头包括:∙ CCD 摄像机和滤光片∙ 半导体激光器(1或2)和光学元件 ∙ 监测温度的微处理器 ∙ 存储的校准数据温度监控器在冷却系统万一失效时对激光器提供保护。

如果激光器在超过限度的温度下应用,则其寿命会显著的降低。

校准数据的存储使得传感头完全可互换的,而无需额外装配或修改。

这就保证了在传感器损坏或失效时的最小停机时间。

传感头通过摄像机电缆连接到控制器上,摄像机电缆最长可达50米。

焊接过程的烟尘和飞溅是通过一个黑色的铜制防溅挡板来保护传感头的光学元件的。

这种防溅挡板安装有一个清晰可更换的塑料片,当有污垢在其表面时,该塑料片必须定期更换。

传感头必须通过焊接保护气体或者空气冷却(清洁、干燥和无油),将电子元件的温度维持在50ºC 以下,并且防止烟尘,保护光学元件。

使用的气体流量典型的为5L/min 。

如果有必要,可以使用一个水冷的安装板来对传感头提供的额外冷却。

反过来,如果半导体激光器的温度低于+5ºC ,一个可选的加热器就应该安装在传感头上。

塑料片压缩空气或焊接保护气2.3 MT 产品系列的规格2.4 传感器的物理规格2.5 焊缝的特征尺寸特定传感器所能够识别的特征尺寸取决于特征的形状和传感器的视场。

下表提供了不同焊缝形式和传感器形状的特征分辨率极限。

在所有的情况下,MT10/15-LR 同MT10/15相同,同时MT20/30-LR 同MT20/30相同。

并请注意所有的尺寸单位都是mm 。

对接V 型坡口x搭接角焊缝外部角焊缝3. 控制系统根据各种应用情况的不同,有各种不同的控制系统可以选择。

下面各节给出了每个控制系统的详细情况,包括配置。

现有的可选件在第7部分给出。

除非事先声明,否则所有的控制系统接口都是连接到机器人控制器上,或者通过串行口(RS232)、模拟/数字接口,或者组合接口。

Meta可以提供具有各种范围的控制器接口,也能够提供额外的所需接口。

在所有的情况下,传感器系统被设置用来分析所要求的轮廓,并输出必要的信息。

每个系统能够存储多种焊缝类型,可以通过机器人控制器选择相应合适的类型。

传感器系统总是扮演者从属于机器人控制器的角色。

在正常运行期间,传感器系统都会自动运行,并不需要用户的干预。

3.1 MTF – Finder(MTF 定位控制系统)MTF型号是一个简单的系统,仅仅用于定位应用。

可以同所有MT系列传感器配合使用。

应该指出的是,如果仅仅用于定位的应用场合,传感器可以不必安装在焊枪的旁边。

可以将其安装在任何适当的位置,这就有助于解决可达性问题,尽管必须考虑生产周期的要求。

MTF 通过MTF工具软件包来安装,可以运行在笔记本电脑上。

它是基于windows 操作系统的程序,提供了配置系统所需要的所有功能,来满足特定应用的需求。