铁水罐及出铁时间的确定

6、炉前工

炉前工技术操作规程1、日常操作1.1 铁口:1.1.1 按规定时间安全、正点钻开铁口,均衡出净渣铁。

正点率大于96%。

1.1.2 出铁时间应符合规定时间。

1.1.3 全风出铁,堵口时不跑泥。

1.1.4 准确测量铁口深度,正常铁口深度:2.6—3.0米。

铁口深度<2.3米应视作事故状态。

1.1.5 铁口角度确定的原则是保证铁水能够出净,随炉龄的增长,角度随之变大,但不得超过14.5度。

开口机角度的变动甴技术科定,在炉缸炉底状态不佳时加大开口机角度要征得生产厂长同意。

1.1.6 开口机钻头直径确定的原则:既要考虑随着炉顶压力的提高直径逐步变小,又要考虑铁流时间在规定范围内,钻头直径选择范围:正常生产期间:φ45-60mm,开/停炉:φ85mm。

1.1.7 渣铁必须出净。

铁量差≯±60吨。

当倒铁口铁口过浅跑大流,估计铁量>-100吨时,应降低压力操作,将渣铁出净。

1.2 出铁前的检查:1.2.1 出铁前必须配备足够的铁罐,并对位准确。

检查确认铁罐内无潮杂物。

1.2.2主沟沙口检查:龟裂,侵蚀情况。

有无水迹。

渣铁凝结情况,沙口,方井撒保温剂处是否结盖,凝固。

1.2.3 渣沟铁沟检查:龟裂,流嘴,沟体的侵蚀情况。

1.2.4 铁口泥套的检查:泥套完好,深浅合适(80-100mm),无水迹。

1.2.5 检查确认炉前设备的运行情况。

1.2.6 摆动流嘴检查:龟裂,侵蚀及结瘤情况,试倾动正常。

1.3 开口机试运行:1.3.1 报警装置正常。

1.3.2 启动液压油泵,液压达到规定要求。

1.3.3 送上操作电源,无短路等异常情况。

1.3.4 试运行,各机构运行正常,机构无异常。

液压系统无内泄外漏,气动系统无泄漏、串气。

1.3.5 吹扫或风、水混吹正常。

1.3.6 开口机钻头与铁口中心无偏差。

1.4 液压泥炮试运行:1.4.1 报警装置正常。

1.4.2 启动液压油泵,液压达到规定要求。

1.4.3 试运行,各机构运行正常,机构无异常。

铁水运输作业流程

铁水运输作业流程

1、两台铁水专用运输车在富邦公司铸造车间等待。

2、4个铁水罐同时烘烤位(也可利用富邦公司铁水罐烘烤器烘烤),保证我公司铁水罐具备组罐条件(即包内温度达到>800℃);自己厂房内有两个铁水罐烘烤。

3、根据每天消化富邦公司>1600T铁水,2台车要运输20次,每次运输80T铁水,一天时间1440/20=72min,每次运输间隔72min。

4、富邦公司满罐(85T)铁水向我公司的两个铁水罐折罐,每个罐装入42.5T。

折罐前对富邦公司满罐进行捞渣、测温和取样等工作。

加盖后专用车辆运出。

5、两罐铁水运输至我公司后(路程时间25 min),150T 吊车分别将其倒运进入LF精炼工位(2座精炼炉)进行保温或者升温作业。

6、通过高架小车将铁水罐运送至EBT侧通过铁水溜槽向电炉内进行兑铁操作,时间约10min左右。

7、兑铁结束后,吊车将铁水罐吊至钢水罐热修坑位进行清渣等处理。

8、清渣后加盖运至富邦公司铸造车间铁水罐烘烤工位烘烤。

知识竞赛参考试题----炉前岗位

知识竞赛决赛试题---炉前岗位一、判断题1*201、高炉有效容积是指炉底到炉喉上沿之间的炉内容积。

()2、在出铁过程中,铁口受到一系列高温、机械的破坏作用。

()3、有水炮泥和无水炮泥的区别主要是含水的多少。

()3、正点出铁是指按规定出铁时间及时打开铁口出铁,并在规定的出铁时间内出完。

()5、铁口主要靠堵口时打入的新泥包来保护。

()6、开铁口时,铁口深度正常又无潮泥时,开口机可直接钻到红点,铁口孔道的喇叭口可适当扩大,然后用钎子桶开。

()7、高炉生产的主要产品是生铁,副产品只有煤气和炉渣。

( )8、开铁口机主要由推进机构和钻孔机构两部分组成。

( )9、当铁口连续过浅时,将铁口正上方风口堵死。

()10、煤气爆炸的条件是:空气、煤气混合浓度和温度。

()11、长期休风(封炉)开炉送风后,保持铁口与炉缸上部贯通,达到加热铁口区域的目的。

()12、根据高炉强化程度,每次最大可能的出铁量不应超过炉缸安全容铁量。

()13、高炉新建及大修后,烘炉以前在铁口孔道上安装煤气导出管的主要作用是导出煤气。

()14、若铁口过深,出铁时间长时,可改用大钻头开铁口。

( )15、铁口泥套泥可分为两类,即捣打料泥套泥和浇注料泥套泥。

( )16.风温、风压的大幅度波动会给高炉顺行带来不利。

()17、由于高炉炉顶压力低,造成出铁速度慢,可将开口机钻头直径改大。

( )18、高炉冶炼过程的能量主要来自焦炭、喷吹燃料和鼓风。

( )19、减少渣中带铁的关键是渣铁物理热充足。

( )20、铁口长期过浅,不但容易造成重大事故影响生产,还会缩短高炉寿命。

( )二、选择题1*201、通常所说的煤气中毒,实际上是()中毒。

①CO;②N2;③CO2。

2、使用煤气时应该()。

①先开气后点火;②边开气边点火;③先点火后开气。

3、放渣出铁的渣铁罐不准放满,上面应留()毫米。

①100~150;②200~300;③300以上。

4、更换风口小套时,在休风过程中,减压至零时,首先操作的是()。

铁水罐及出铁时间的确定

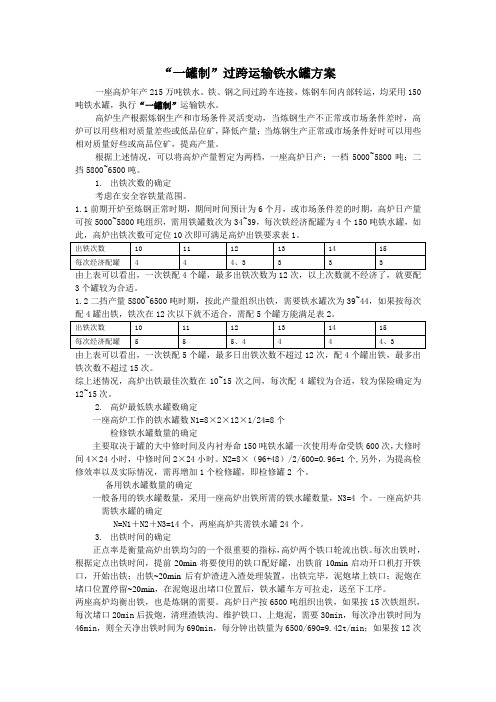

“一罐制”过跨运输铁水罐方案一座高炉年产215万吨铁水。

铁、钢之间过跨车连接,炼钢车间内部转运,均采用150吨铁水罐,执行“一罐制”运输铁水。

高炉生产根据炼钢生产和市场条件灵活变动,当炼钢生产不正常或市场条件差时,高炉可以用些相对质量差些或低品位矿,降低产量;当炼钢生产正常或市场条件好时可以用些相对质量好些或高品位矿,提高产量。

根据上述情况,可以将高炉产量暂定为两档,一座高炉日产:一档5000~5800吨;二挡5800~6500吨。

1.出铁次数的确定考虑在安全容铁量范围。

1.1前期开炉至炼钢正常时期,期间时间预计为6个月,或市场条件差的时期,高炉日产量可按5000~5800吨组织,需用铁罐数次为34~39,每次铁经济配罐为4个150吨铁水罐,如此,高炉出铁次数可定位10次即可满足高炉出铁要求表1。

由上表可以看出,一次铁配4个罐,最多出铁次数为12次,以上次数就不经济了,就要配3个罐较为合适。

1.2二挡产量5800~6500吨时期,按此产量组织出铁,需要铁水罐次为39~44,如果按每次由上表可以看出,一次铁配5个罐,最多日出铁次数不超过12次,配4个罐出铁,最多出铁次数不超过15次。

综上述情况,高炉出铁最佳次数在10~15次之间,每次配4罐较为合适,较为保险确定为12~15次。

2.高炉最低铁水罐数确定一座高炉工作的铁水罐数N1=8×2×12×1/24=8个检修铁水罐数量的确定主要取决于罐的大中修时间及内衬寿命150吨铁水罐一次使用寿命受铁600次,大修时间4×24小时,中修时间2×24小时。

N2=8×(96+48)/2/600=0.96=1个,另外,为提高检修效率以及实际情况,需再增加1个检修罐,即检修罐2 个。

备用铁水罐数量的确定一般备用的铁水罐数量,采用一座高炉出铁所需的铁水罐数量,N3=4个。

一座高炉共需铁水罐的确定N=N1+N2+N3=14个,两座高炉共需铁水罐24个。

铁水罐、钢水罐、中间罐、渣罐使用管理规定

铁水罐、钢水罐、中间罐、渣罐使用管理规定1、铁水罐、钢水罐、中间罐的壳体上,应有排气孔。

2、罐体耳轴,应位于罐体合成重心上0.2~0.4m对称中心,其安全系数应不小于8,并以1.25倍负荷进行重负荷试验合格方可使用。

3、使用中的设备,耳轴部位应定期进行探伤检测。

凡耳轴出现内裂纹、壳体焊缝开裂、明显变形、耳轴磨损大于直径的10%、机械失灵、衬砖损坏超过规定,均应报修或报废。

4、铁水罐,钢水罐和中间罐修砌后,应保持干燥,并烘烤至要求温度方可使用。

5、用于铁水预处理的铁水罐与用于炉外精炼的钢水罐,应经常维护罐口;罐口严重结壳,应停止使用。

6、钢水罐需卧放地坪时,应放在专用的钢包支座上;热修包应设作业防护屏;两罐位之间净空间距,应不小于2m。

7、渣罐使用前应进行检查,其罐内不应有水或潮湿的物料。

8、钢水罐滑动水口,每次使用前应进行清理、检查,并调试合格。

9、铁水罐、钢水罐内的自由空间高度(液面至罐口),应满足工艺设计的要求。

10、铁水罐、钢水罐内的铁水、钢水有凝盖时,不应用其他铁水罐、钢水罐压凝盖,也不应人工使用管状物撞击凝盖。

有未凝结残留物的铁水,钢水罐,不应卧放。

11、吊运装有铁水、钢水、液渣的罐,应与邻近设备或建、构筑物保持大于L5m 的净空距离。

12、铁水罐、钢水罐、渣罐耳轴与天车板钩应保持润滑,每班至少涂抹一次黄油,严禁干磨。

13、铁水罐、钢水罐、渣罐装高温金属溶液时,不能装得过满(距罐沿约300mm),以免溶液溢出烧坏包壳、罐体及耳轴。

14、严禁在包壳、罐体或耳轴上乱割乱焊,严禁用重锤或其它重物在包壳、罐体、耳轴上碰撞或敲打。

15、每班要对在线铁水罐、钢水罐、渣罐点检,如:(1)检查耳轴周围的焊缝,有无裂纹开焊等情况,渣罐要检查耳轴上翘程度。

(2)检查耳轴的磨损情况。

(3)检查翻包机构是否变形,各穿销是否齐全。

16、作业区每月组织一次对铁水罐、钢水罐罐壳、渣罐罐体及耳轴的全面检查,每年要求设备科联系专业人员做一次耳轴探伤。

炼铁厂各工种操作规程及制度

第一章炉前工安全操作规程一、出铁前的准备工作1、确认铁水罐对位,罐内若有水或潮湿的杂物应与调度联系处理,并打开冲渣水;2、清理好铁水沟和下渣沟内的渣铁,备好安全沟及事故沟;3、垒好砂坝和砂闸,开铁口前打碎撇渣器内铁水表面的残渣壳盖;4、检查泥套、撇渣器、渣铁流嘴是否完好,发现破损及时修补或烤干;5、泥炮装满泥并打紧打泥活塞。

装泥时严禁把硬泥、冻泥和太软的泥装进炮内;6、检查开口机、泥炮运转状况,有问题应立即处理。

二、出铁操作1、开铁口(1)在规定堵口时间前20分钟开始掏铁口,铁口深度1000~1300mm,铁口角度7~9℃(临近大修时可加大到13℃);(2)开铁口时,严禁一次钻来。

钻到红点,测量铁口深度,用圆钎打来;(3)炉温较高(或炉凉)时,渣铁流动性较差,铁口深度超出正常,铁口眼应掏大些。

炉温正常,渣铁流动性好,铁口浅,铁口眼相应掏小些;(4)铁口有潮泥时应避免钻漏,必须烤干,严禁潮泥出铁;(5)铁口深度小于600mm或开口机坏时,应人工开铁口,铁口掏成喇叭形,内径50~70㎜,每次,贯眼深度100~150㎜;(6)在钻铁口过程中如过硬或有残铁钻不动,用钎子也打不开时,应用氧气烧开,但不准烧歪。

2、出铁(1)铁口打开铁水流出后,用渣耙堵拦杂物,当铁水流量过小或断流时,应用长园铁钎烤热捅铁口,确保渣铁流畅;(2)当铁口跑大流时,扒开备用安全出铁弯沟,并迅速用黄砂坝,来渣后,先年使用上砂坝,并与工长联系,必要时可减风出铁;(3)冲铁口渣时,严禁渣中带铁,以防打炮;(4)铁水罐不能放得过满,铁水面至罐嘴应留有300mm的距离。

本厂罐应均匀、足量加盖焦粉保温;(5)出铁见渣后,酌情降低砂坝,坝打碎的渣盖推走。

若打开铁口先来渣,又遇是新撇渣器,则需在撇渣器前挡渣,在确认有铁流时,才可除去挡渣;(6)大中修和长期休风后开炉使用临时撇器时,待铁水量超过15吨后,方可启用固定撇渣器;(7)出铁时间应控制在15~20分钟。

炼钢安全操作规程

炼钢安全技术操作规程一、一般安全要求1、工程中的隐蔽部分,应经设计单位、建设单位、监理单位和施工单位共同检查合格,方可进行隐蔽。

施工完毕,施工单位应将竣工说明书及竣工图交付建设单位。

建设工程的安全设施竣工后,应经验收合格方可投入生产。

2、炼钢厂应建立健全安全管理制度,完善安全生产责任制。

厂长对本厂的安全生产负全面责任,各级主要负责人对本部门的安全生产负责.各级机构对其职能范围的安全生产负责。

3、炼钢厂应依法设置安全生产管理机构配备专(兼)职安全生产管理人员,负责管理本厂的安全生产工作。

4、炼钢厂应建立健全安全生产岗位责任制和岗位安全技术操作规程,严格执行值班制和交接班制。

5、炼钢厂应认真执行安全检查制度,对查出的问题应提出整改措施,并限期整改.6、炼钢厂的厂长具备相应安全生产知识和管理能力.7、炼钢厂应定期对职工进行安全生产和劳动保护教育,普及安全知识和安全法规,加强业务技术培训.职工经考核合格方可上岗。

新工人进厂,应首先接受厂、车间、班组三级安全教育,经考试合格后由熟练工人带领工作,直到熟悉本工程操作技术并经考核合格,方可独立工作。

调换工种和脱岗三个月以上重新上岗的人员,应事先进行岗位安全培训,并经考核合格方可上岗.外来参观或学习的人员,应接受必要的安全教育,并应由专人带领。

8、特种作业人员和要害岗位、重要设备与设施的作业人员,均应经过专门的安全教育和培训,并经考核合格、取得操作资格证,方可上岗。

上述人员的培训、考核、发证及复审,应按国家有关规定执行。

9、炼钢对厂房、机电设备要进行定期检查、维修和清扫。

要害岗位及电气、机械等设备应实行操作牌制度。

10、安全装置和防护设施,不得擅自拆除.11、炼钢厂应建立火灾、爆炸、触电和毒物逸散等重大事故的应急救授预案,并配备必须的器材与设施,定期演练。

12、炼钢厂发生伤亡或其他重大事故时,厂长应立即到现场组织指挥抢救,并采取有效措施,防止事故扩大。

发生伤亡事故,应按国家有关规定报告和处理。

钢水罐、铁水罐、半钢罐使用管理制度

钢水罐、铁水罐、半钢罐使用管理制度主要包括以下内容:

1. 罐体检查和维护:定期对钢水罐、铁水罐、半钢罐进行检查,确保罐体的完整性和密封性。

检查包括表面检查、焊缝检查、内外涂层检查等。

发现问题要及时进行维修或更换。

2. 罐体清洁和消毒:定期对钢水罐、铁水罐、半钢罐进行清洁和消毒,以防止污垢和细菌滋生。

清洁和消毒要按照相关规定和操作规程进行,使用合适的清洁剂和消毒剂。

3. 运输前准备:运输前要对钢水罐、铁水罐、半钢罐进行必要的准备工作,包括检查罐体密封性、固定支架、检查排放装置等。

4. 装载和卸载操作:装载和卸载操作必须严格按照操作规程进行,确保安全和高效进行。

操作人员要经过培训并持有相关证书。

5. 安全措施:使用钢水罐、铁水罐、半钢罐时,必须遵守安全操作规程,如佩戴防护装备、操作时注意防火、注意防止静电等。

6. 维护记录:对钢水罐、铁水罐、半钢罐的维护和使用情况要进行记录,包括检查日期、维护内容、维护人员等。

7. 废弃处理:废弃钢水罐、铁水罐、半钢罐要按照相关法规进行处理,包括清洗处理、安全放置或回收利用等。

以上是钢水罐、铁水罐、半钢罐使用管理制度的一般内容,具体的管理制度可以根据实际情况进行调整和补充。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“一罐制”过跨运输铁水罐方案

一座高炉年产215万吨铁水。

铁、钢之间过跨车连接,炼钢车间内部转运,均采用150吨铁水罐,执行“一罐制”运输铁水。

高炉生产根据炼钢生产和市场条件灵活变动,当炼钢生产不正常或市场条件差时,高炉可以用些相对质量差些或低品位矿,降低产量;当炼钢生产正常或市场条件好时可以用些相对质量好些或高品位矿,提高产量。

根据上述情况,可以将高炉产量暂定为两档,一座高炉日产:一档5000~5800吨;二挡5800~6500吨。

1.出铁次数的确定

考虑在安全容铁量范围。

1.1前期开炉至炼钢正常时期,期间时间预计为6个月,或市场条件差的时期,高炉日产量可按5000~5800吨组织,需用铁罐数次为34~39,每次铁经济配罐为4个150吨铁水罐,如此,高炉出铁次数可定位10次即可满足高炉出铁要求表1。

由上表可以看出,一次铁配4个罐,最多出铁次数为12次,以上次数就不经济了,就要配3个罐较为合适。

1.2二挡产量5800~6500吨时期,按此产量组织出铁,需要铁水罐次为39~44,如果按每次

由上表可以看出,一次铁配5个罐,最多日出铁次数不超过12次,配4个罐出铁,最多出铁次数不超过15次。

综上述情况,高炉出铁最佳次数在10~15次之间,每次配4罐较为合适,较为保险确定为12~15次。

2.高炉最低铁水罐数确定

一座高炉工作的铁水罐数N1=8×2×12×1/24=8个

检修铁水罐数量的确定

主要取决于罐的大中修时间及内衬寿命150吨铁水罐一次使用寿命受铁600次,大修时间4×24小时,中修时间2×24小时。

N2=8×(96+48)/2/600=0.96=1个,另外,为提高检修效率以及实际情况,需再增加1个检修罐,即检修罐2 个。

备用铁水罐数量的确定

一般备用的铁水罐数量,采用一座高炉出铁所需的铁水罐数量,N3=4个。

一座高炉共需铁水罐的确定

N=N1+N2+N3=14个,两座高炉共需铁水罐24个。

3.出铁时间的确定

正点率是衡量高炉出铁均匀的一个很重要的指标,高炉两个铁口轮流出铁。

每次出铁时,根据定点出铁时间,提前20min将要使用的铁口配好罐,出铁前10min启动开口机打开铁口,开始出铁;出铁~20min后有炉渣进入渣处理装置,出铁完毕,泥炮堵上铁口;泥炮在堵口位置停留~20min,在泥炮退出堵口位置后,铁水罐车方可拉走,送至下工序。

两座高炉均衡出铁,也是炼钢的需要。

高炉日产按6500吨组织出铁,如果按15次铁组织,每次堵口20min后拔炮,清理渣铁沟、维护铁口、上炮泥,需要30min,每次净出铁时间为46min,则全天净出铁时间为690min,每分钟出铁量为6500/690=9.42t/min;如果按12次

铁组织,则净出铁时间为840min,每分钟出铁量为6500/840=7.73t/min。

由上表可以看出,12次铁和15次铁比较,在出铁过程安全管控上、炮泥用量、降低工人劳动强度、设备损耗等方面占优,但是特别要求炮泥质量要优良,并且经常有半罐铁情况存在。

表4,高炉12次铁时间安排

表5,高炉15次铁时间安排。