地铁轮对踏面镟修经济性分析

天津地铁1号线车轮运用现状分析

天津地铁 1 号线 车轮运用现状分析

冀祖卿 刘忠俊

摘 要:分析天津地铁 1 号线列车车轮磨耗以及其他损伤情况。为减少 轮径切削,延长车轮寿命,应控制和降低车轮磨耗,同时选择合适的车 轮镟修方式。从实际运用角度考虑,提出经济镟修、等级镟修、定修时 车轮互换、列车运用中的合理调头周期,以及安装轮缘润滑装置,减少 轮轨磨耗的措施。 关键词:车轮;磨耗;寿命;镟修;润滑

造成现场列车车轮擦伤的主要原因 匹配有关,目前天津地铁使用的闸

是由于轨面情况不良造成轮轨粘着 瓦质量不够稳定,存在材质不均匀

[1] 曾全君. 地铁车辆车轮寿命分析. 电力机车与城轨车辆,2005(2).

[2] 员华,肖胜强,汪洋. 基于磨耗 量统计的轮对等级镟修可行性 分析. 城市轨道交通研究,2006 (1).

油润滑措施。通过涂油润滑,动车轮 造成擦伤。车轮擦伤后,列车振动、 分析解决中。

缘每万公里磨耗率从 0.42 mm 降为 冲击、噪声增大,影响乘坐舒适性, 6 结论

0.21 mm,由此可见润滑效果显著, 因此,要及时镟轮。

降低轮缘磨耗约 50%。

5.2 踏面剥离

(1)采用经济性镟修和等级镟

在轮缘磨耗比较严重的时间段

1

2 3 4 5 6 7 8 9 10 11 12

拖车

动车

月份

图 2 每年不同时段轮缘磨耗率

44 MODERN URBAN TRANSIT 4 / 2009 现代城市轨道交通

天津地铁 1 号线车轮运用现状分析 冀祖卿等

设备检修

轮 轨 使 用 寿 命 , 同 时 还 能 降 低 列 电子防滑控制系统,但在低速时灵 匀,各点磨耗率不一致,导致车轮踏

ABSTRACTS

CRH2型动车组车轮踏面镟修用刀片的经济性选择共5页word资料

CRH2型动车组车轮踏面镟修用刀片的经济性选择轮对主要由车轮、车轴、制动盘、齿轮箱及轴箱轴承等部分组成,它直接向钢轨传递重量,通过轮轨间的黏着产生牵引力或制动力,承担着动车行驶、制动等功能。

车轮踏面作为动车组与铁路轨道的直接接触单元,一旦出现异常磨耗及其他缺陷,动车组振动性能下降,构架将会出现横向失稳及蛇行失稳迹象,所以车轮踏面的检修质量直接关系到动车组的安全性及舒适性。

动车组在高级检修时,需在数控车轮车床上对车轮踏面进行镟修加工;在运用检修时,只需对车轮踏面表面质量进行常规检查,一旦发现裂纹、缺损等缺陷时,也需对车轮踏面进行镟修加工。

1车轮踏面镟修要求CRH2型动车组车轮踏面形式为LMA型(见图1),车轮踏面镟修加工后,需满足以下要求:(1)踏面及轮缘不得存在裂纹、缺损、剥离、擦伤等缺陷;(2)轮缘厚度应符合28~33mm,车轮直径不得小于800mm;(3)同一车轮轮径差不大于0.2mm;(4)表面粗糙度应不大于Ra6.3等。

2车轮踏面镟修分析CRH2型动车组车轮材料选用具有高硬度的ER8模具钢,车轮踏面镟修过程中刀片极易磨损与刃崩,所以刀片的选择直接关系到镟修质量、人工费用及制造费用。

车轮踏面镟修在数控车轮车床上进行,该车床配备有双工位车刀,刀杆上有主车刀刀片及副车刀刀片安装位,主车刀刀片对轮廓A(见图1)进行镟修,副车刀对轮廓B(见图1)进行镟修。

由图可见,双工位车刀对轮缘曲面部分加工极为方便,而且车床无需配备换刀库,加工过程中只需准备对应刀片即可。

为便于计算成本,车轮踏面镟修实验中将主车刀刀片与副车刀刀片的寿命累计为单片刀片的寿命。

图1 ;LMA型踏面轮缘轮廓3实验分析3.1实验目的选取不同类型的刀片对车轮踏面进行镟修加工,通过对比各刀片的切削情况,分析并计算车轮踏面镟修过程中产生的刀具成本、人工费用、制造费用等,以便选择较为经济的踏面镟修用刀片。

3.2实验描述(1)刀片选择。

动车组轮对踏面镟修策略分析

0 引言轮对是轨道车辆最关键的部件之一,其状态的好坏决定了列车运行的安全性能,因此轮对的运用维护需要大量的人力和配套设施资源。

不少专家针对轮对的有效管理,从信息化平台建设方面进行分析,提出轮对信息化管理的思路[1]。

在轮对踏面镟修制度和策略方面有大量的研究,赵文杰等[2]通过对地铁磨耗数据的分析,对轮缘厚度和轮径进行分类,分别建立轮缘厚度和踏面直径的磨耗模型,随后采用镟修策略实现了轮对的优化;董孝卿等[3]通过大量的跟踪测试,分析车辆的振动特性和磨耗周期性能,制定了车轮踏面镟修的策略和评价方法;此外,在轮对周期性磨耗状态以及轮缘磨耗预测方面也有大量的研究[4-6]。

尽管在理论和测试上对轮对踏面镟修方案有所研究,但各应用站段在轮对的管理上都有着特殊的需要和条件限制,有必要根据实际情况建立个性化的维修管理体系,实现站段管理与中国铁路总公司轮对管理系统的有效整合。

以中国铁路成都局集团公司成都动车段为例进行分析,该段拥有C R H1A、C R H380D、C R H2A、CRH380A以及CRH3A型动车组,各型车组的轮对管理标准存在一定差异,且包含LMA、S1002CN和LMD 等多种踏面类型,各型轮对镟修里程规定也存在较大差异。

在这样复杂的需求和技术条件下要实现轮对的有效管理,需要合理、系统的构架平台,采用信息化和智能化手段对轮对运用、检修、存储等问题进行研究。

因此,在现有技术标准规定下[7],有必要对动车段轮对的状态检测和轮对踏面镟修策略进行分析,提出适合动车段实际情况的具体镟修策略,从而提高轮对使用寿命,降低运维成本。

第一作者:罗光兵(1982—),男,高级工程师。

E-mail :**********************动车组轮对踏面镟修策略分析罗光兵,张甬成,严皓,杨九河(中国铁路成都局集团有限公司 成都动车段,四川 成都 610000)摘 要:基于现有轮对的管理现状和踏面镟修标准,统计分析不同车型轮对踏面等效锥度、轮对磨耗以及镟修比例系数等的变化;建立了轮对质量监控平台和流程,以轮缘厚度和轮径的变化为参考指标,考虑全列车的轮对磨耗情况,提出轮对踏面镟修策略模型、管理流程和轮对踏面镟修策略设计流程,并通过实际应用,对比分析采用踏面镟修策略和传统踏面镟修的差异,指出采用踏面镟修策略的轮对整体镟修量有所降低,有助于延长轮对的使用寿命。

无锡地铁1号线电客车轮对修复镟可行性探讨

#FC

Copyright©博看网 . All Rights Reserved.

机械化工

科技风 ;<;= 年 ;小幅度爬升现象#当爬升 至一定程度后#由于车体小幅倾斜#在车体的自重作用下#车 体下压#轮对回到轨平面#如此反复#从而出现轨面波磨的情 况#虽然小幅度的震动未能对乘客舒适度产生影响#但在高频 的作用下#易产生部分紧固件的松脱#具有一定的安全隐患# 同时#会产生不小的噪声#即上面所说的, 蜂鸣- &

:科技风 ;<;= 年 ; 月

机械化工 !"#!$%&$'(') *+&,-./&$01$21(3$&)%)$%3%'$

无锡地铁 = 号线电客车轮对修复镟可行性探讨

潘 炯4杨 欣

无锡地铁集团有限公司运营分公司车辆部检修一车间!江苏无锡!"#ABBB

摘4要轮对作为转向架的重要组成部分之一!起着承载车体等重要作用#其状态性能对于列车平稳性及乘客舒适性起 着决定性的作用#然而!由于各条线路各区段条件不一!以及其他运行条件等!导致各轮对的磨耗量*磨耗角度*磨耗速率等各 不相同!甚至于部分轮对出现异常磨耗现象" 镟轮虽能很好地解决这一情况!但频繁的镟轮会导致轮对的消耗加剧!从而导 致运营成本增加" 本文!我们将借一号线轮对异响故障!找出导致轮对踏面的各项数据变化快慢的因素!在各数据变化量与 镟修量中找到平衡点!在最小化镟修量的基础上!不断提高列车平稳性能!即轮对修复镟"

该垂线与轮缘的交点至轮辋背面的垂直距离& 由于该 1%?? 处为轮对踏面的重点磨耗区域#所以在该点下降后#测量点 也随之下降#而轮 缘 区 域 则 处 于 低 磨 耗 区 域# 所 以 导 致 于 在 轮缘未被磨耗的情况下#测量结果为轮缘增厚&

LMD型薄轮缘踏面经济性旋修的研究

铁 道 科 学 技 术 研 究 发 展 中 心 科 研 项 目 (J2015Z014) 张 旗 (1990— )男 ,工 程 师 (修 回 日 期 :2018-02-05)

第3期 LMD 型薄轮缘踏面经济性旋修的研究 10 1

张 旗1 ,詹 凌 峰2,许 自 强3 ,潘 长 领4 (1 中车青岛四方机车车辆股份有限公司,山东青岛 266111; 2 柳州铁道职业技术学院 动力技术学院,广西柳州 545616;

3 中国铁道科学研究院 机车车辆研究所,北京 100081; 4 华东交通大学,南昌 330013)

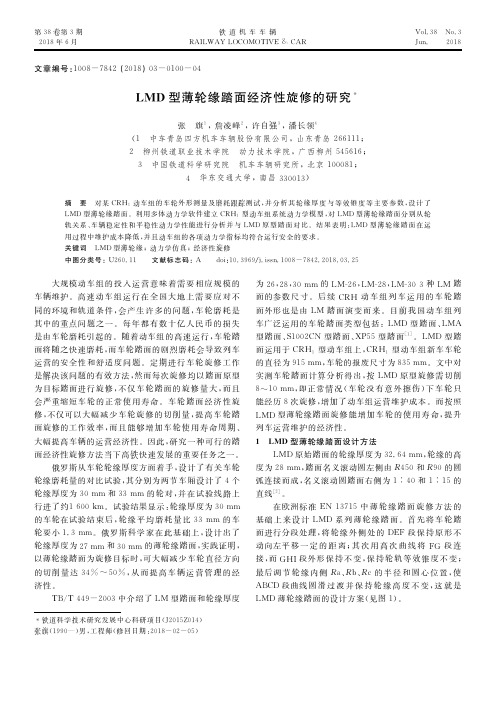

摘 要 对某 CRH1 动车组的车轮外形测量及磨耗跟踪测 试,并 分 析 其 轮 缘 厚 度 与 等 效 锥 度 等 主 要 参 数,设 计 了 LMD 型薄轮缘踏面。利用多体动力学软件建立 CRH1 型动车组系统动力学模型,对 LMD 型薄轮缘踏面分别 从 轮 轨关系、车辆稳定性和平稳性动力学性能进行分析 并 与 LMD 原 型 踏 面 对 比。 结 果 表 明:LMD 型 薄 轮 缘 踏 面 在 运 用 过 程 中 维 护 成 本 降 低 ,并 且 动 车 组 的 各 项 动 力 学 指 标 均 符 合 运 行 安 全 的 要 求 。 关键词 LMD 型薄轮缘;动力学仿真;经济性旋修 中 图 分 类 号 :U260.11 文 献 标 志 码 :A doi:10.3969/j.issn.1008-7842.2018.03.25

第 38 卷 第 3 期

铁道机车车辆

Vol.38 No.3

2018年6月 RAILWAY LOCOMOTIVE & CAR J)03-0100-04

犔犕犇 型薄轮缘踏面经济性旋修的研究

图1 犔犕犇 薄轮缘踏面变化过程示意图

地铁轮对踏面镟修经济性分析

地铁轮对踏面镟修经济性分析摘要:随着轨道交通的快速发展,对车辆相关设备的维保管理愈显重要。

轮对作为车辆易耗件,其维修或更换的资金是地铁维保的重要支出项。

因为车轮与轨道之间一直存在相互作用,所以在地铁运营中轮缘和踏面被不断磨损。

踏面的磨耗直接影响列车运行平稳性和轮轨的使用寿命,需要及时对其进行镟修或者更换作业。

对于轮对踏面的维修,目前都是车削加工,以恢复其几何形状。

但是,通过对检修数据的分析发现,加工轮对踏面时切削掉的有用金属要比车辆运行中磨损消耗的金属量大得多,这必然造成了极大的浪费。

因此,本文对轮对镟修的经济性进行重点分析,以期对节约成本做出指导。

关键词:铁;轮对踏面;镟修;随着城市轨道交通的快速发展,对列车和铁轨等相关设备的维修保养和寿命管理提出了更高的要求。

轮对作为地铁车辆的关键部件之一,对行车安全和运行稳定性起着至关重要的作用。

由于地铁车辆在运行过程中导致轮对不断的磨损,应及时对其进行镟修或更换等维修保养工作,所带来的相关费用是地铁系统维修开销的重要组成部分之一。

因此,对地铁车辆轮对磨耗故障预报方法和镟修策略进行研究,制定合理的镟修策略,不仅有利于及时发现轮对存在的隐患,还对延长轮对使用寿命和降低轮对维修费用具有重要的意义。

一、轮对磨耗和镟修特点轮对是保证机车车辆在轨道上正常行驶和转向的关键部件,对车辆安全行驶和稳定运行有着十分重要的作用。

轮对型面的尺寸参数包括轮缘厚度、轮缘高度和轮缘角度,以及踏面直径。

车辆行驶过程中与轮轨接触所引起的轮缘和踏面的磨耗是轮对的主要失效形式。

此外,闸瓦制动也是影响车轮磨耗的因素之一,尤其是对于地铁车辆这种停车时间短、停车要求准确的轨道交通车辆。

当列车运行线路曲率较小时,轮对轮缘对轮轨的压力更大,从而导致轮缘发生较大磨损。

通常状况下,轮缘和踏面都是逐渐磨损的,在正常轮轨匹配和轮对磨损状态下,地铁车轮的轮缘厚度磨损速率大于轮径磨损速率,且两者理论上都是递减的,但不排除由于轮径异常磨耗等原因造成轮径磨损速率大于轮缘厚度磨损速率的情况,为了确保铁道和地铁车辆的行车安全和乘坐舒适性,有关部门对轮对的型面参数、故障状况和轮径差都有严格的规定。

车辆车轮踏面镟修出现多边型原因分析及措施吴姝娟宋克穷林洲_1

车辆车轮踏面镟修出现多边型原因分析及措施吴姝娟宋克穷林洲发布时间:2023-06-18T06:56:03.600Z 来源:《科技新时代》2023年7期作者:吴姝娟宋克穷林洲[导读] 车辆车轮踏面出现多边形这种现象在城轨车辆和高速动车组运营故障中非常常见,基本发生在采用不落轮车床镟修踏面后。

车轮踏面出现多边形对车辆运行和轨道会产生不利影响,因为该现象会使车辆和钢轨产生剧烈振动,引起轨道损坏和降低车辆部件使用寿命。

本文针对车轮踏面镟修设备镟修原理,分析车轮踏面镟修后造型多边形的原因,给出相应解决措施,给行业各造修、运营单位踏面镟修工艺改进提供参考。

中车成都机车车辆有限公司成都 610057摘要:车辆车轮踏面出现多边形这种现象在城轨车辆和高速动车组运营故障中非常常见,基本发生在采用不落轮车床镟修踏面后。

车轮踏面出现多边形对车辆运行和轨道会产生不利影响,因为该现象会使车辆和钢轨产生剧烈振动,引起轨道损坏和降低车辆部件使用寿命。

本文针对车轮踏面镟修设备镟修原理,分析车轮踏面镟修后造型多边形的原因,给出相应解决措施,给行业各造修、运营单位踏面镟修工艺改进提供参考。

关键词:踏面;多边形;原因;措施。

Analysis and measure of multi-lateral type of wheel tread spinning repair in rail vehicleWu Shu juan;Song Ke qiong;Lin Zhou(CRRC Chengdu CO.,LTD,Chengdu,610057)Abstract:The polygons appear on the wheel tread of railway vehicles as periodic non-roundness of wheels. This phenomenon is very common in urban rail vehicles and high-speed EMU wheels after running for a period of time. The appearance of polygon on wheel tread will have adverse effects on vehicle running and track,because this phenomenon will cause severe vibration of vehicle and rail,cause track damage and reduce the service life of vehicle parts. In this paper,according to the rotating repair principle of wheel tread rotating repair equipment,the causes of molding polygon after wheel tread rotating repair are analyzed,and the corresponding solutions are given,which can provide reference for the improvement of tread rotating repair process of each building and operating unit in the industry.Key words:Tread;Polygon;Reason;Measures.1.引言铁道车辆车轮踏面出现多边形,这种现象在城轨车辆和高速动车组车轮运行一段时间后非常常见。

CRH车轮磨耗分析

CRH2车轮磨耗分析老CRH2A车轮现状目前,我段配属的15组老CRH2A动车组(2028、2044除外),车轮轮径接近到限,部分已到限。

现对部分动车组车轮踏面磨耗和轮缘磨耗情况进行统计分析如下:一、运行磨耗运用中车轮平均磨耗量:踏面1.5mm(最大值9.5mm);轮缘磨耗1mm(最大值2.2mm)。

二、镟修磨(损)耗1. 踏面平均镟修量(直径):4.7mm,镟修最大值13.5mm。

2. 轮缘厚度与踏面镟修量的关系。

三、一个高级修周期磨耗量一个高级修周期(60万公里)磨耗量最小4.9mm,最大31.1mm。

其中,磨耗量大于10mm(800-790mm)车轮占总数的80.3%,为减少运用中换轮,建议运用中换轮比例不大于10%~20%,高级修轮径需控制在810mm左右。

四、当前到限情况1.接近或已到限车轮分布情况 2002、2003、2004、2005、2006、2007、2008、2009、2020、2024、2025部分轮对轮径小于800mm2. 轮径小于800mm轮对,2024 28条、2003 14条、2008 14条、2004 12条、2006 2条、2007 12条、2020 12条、2009 10条、2025 8条、2005 6条、2002 4条。

其中,2024 3车4条动轮、5车2条拖轮、6车4条动轮已到限;2020 5车2条拖轮已到限。

3. 老CRH2A动车组均已进行过次轮三级修,其中2030、2014、2023已进行或正进行第一次五级修, 2021、2020、2004、2005已接近五级修(距五级修10万公里以下),详见附表1。

4. 除2021,2023、 2004、2005、2009外,其余7组车在五级修前均需进行1次轮对修形。

现轮径和轮缘厚度大于800mm,28mm的轮对,基本能保证一次镟修并运行20万公里不超限。

2006、2008将在6月份镟修,2002、2007、2024将在7月份镟修,2003、2020、2025将在8月份镟修。

电客列车单条轮对镟修分析及处理措施

电客列车单条轮对镟修分析及处理措施发布时间:2023-02-21T03:08:31.551Z 来源:《福光技术》2023年2期作者:朱维杰[导读] 地铁电客列车在平凡启停运行中,单条轮对容易出现异常磨损,对单条异常磨损、镟修问题进行分析并提出解决的措施。

现昆明地铁镟床无法对单条动车轮对进行镟修,为节约维护运营成本,提高故障处置效率,设计制作齿轮箱支撑装置、让轮对在轨道上推行移动,实现单条轮对镟修。

昆明地铁运营有限公司云南昆明 650500摘要:“安全第一”、“精检细修”、“预防为主”是地铁轮对检修宗旨,由于多种原因造成电客列车轮对踏面异常,引起轮对匹配异常镟修,整体影响了轮对的使用寿命。

本文对单条轮对镟轮进行原因分析,并提出了切实有效的解决方案和措施。

制作单条轮对镟修工装、改善匹配问题的浪费镟修、有一定的改善效果。

关键词:轮对;踏面;轮对匹配;镟修1概述地铁电客列车在平凡启停运行中,单条轮对容易出现异常磨损,对单条异常磨损、镟修问题进行分析并提出解决的措施。

现昆明地铁镟床无法对单条动车轮对进行镟修,为节约维护运营成本,提高故障处置效率,设计制作齿轮箱支撑装置、让轮对在轨道上推行移动,实现单条轮对镟修。

轮对镟修工装结构设计相对简单,制作成本较低,主要由齿轮箱支撑工装、滚轮、轴箱轴承套、轴箱轴承套挡板等,支撑工装安装在齿轮箱上后可以让动车轮对在钢轨上行走、镟床上镟修,在维护过程中起到关键的辅助作用。

2单条轮对相关技术参数轮对承受电客列车所有的静态和动态载荷、轮缘为车辆在轨道上提供导向、踏面为媒介传递电客列车的牵引力和制动力、接地装置为接地提供一个确定的回流路径。

轮对由车轴、齿轮箱、联轴节、车轮、轴箱等主要零部件组成。

轮对驱动装置与构架相连后组装成为走行部,为列车提供提供牵引、制动力。

轮对是走行部的重要组成部件,而轮对踏面则是走行部核心部件。

在电客列车运行中,踏面存在不同程度的磨损问题,若单条轮对异常磨损,可能造成列车无法转运或单节车匹配问题。

地铁电客车轮对镟修切削量的探究

论述

地铁 电客车轮对镟修切削量的探 究

王 峰 ( 西安 地下铁道有限 责任公司运营分公司 车辆部, 陕 西省 西安市 7 1 0 0 1 6 )

【 摘 要 】 轮对是组成 电客车的重要组件 , 这对列 车在行驶 过程 中的安全性和平稳性有着重要作用。 本文将 对轮 对镟修 的切削量进行探讨 , 主

削量 。

轮 对 支撑 着 整 个 车 辆 的 重 量 .加 上 电容 车在 轨 道 上 高速

1 安全性和经 济性

轮 对 的 损 伤 主 要 是 由 于行 驶 过 程 中其 与轮 轨 接 触 。在 运

行 过 程 中轮 对 与 钢 轨接 触 并 在 强 大作 用 力 下使 得 轮 对表 面材 质 逐 渐 减 少。目前 车 轮 的 损 伤 主要 包括 对踏 面和 轮 缘 的磨 损 . 踏面的擦伤甚至脱落。 在 产 生 这 些 类 型损 伤 过 程 中 . 很 容 易造 成极 大 的 振 动 和 噪 音 , 进 而 影 响 乘客 乘 坐 的舒 适 度 。 特 别是 踏 面擦 伤 , 在 擦 伤 过 程 中轮 对 无 法进 行 圆 滑 滚动 . 因此 会 产 生强 烈 的 冲 击 力 和振 动 。这 些 问 题极 易造 成 车 辆 配 件 松 动 并 产 生 裂纹 , 使 得 滚 动 轴 承 的 使 用 年 限 大 大 降低 _ 1 _ 。 与 此 同时 , 产 生的

的 安 全性 和 平稳 性 有 着 重要 影 响 作 用 。 通常情况 , 列 车在 停 车

制动时 , 如 果 施 加 的 制 动 力 大 于正 常的 粘 着 力 . 轮 轨 间 粘 着 关

系遭 到破 坏 , 车 轮会 被 闸 瓦抱 死 。 列 车在 钢 轨 上 就 会 出现 打 滑

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

地铁轮对踏面镟修经济性分析

摘要:随着轨道交通的快速发展,对车辆相关设备的维保管理愈显重要。

轮对

作为车辆易耗件,其维修或更换的资金是地铁维保的重要支出项。

因为车轮与轨

道之间一直存在相互作用,所以在地铁运营中轮缘和踏面被不断磨损。

踏面的磨

耗直接影响列车运行平稳性和轮轨的使用寿命,需要及时对其进行镟修或者更换

作业。

对于轮对踏面的维修,目前都是车削加工,以恢复其几何形状。

但是,通

过对检修数据的分析发现,加工轮对踏面时切削掉的有用金属要比车辆运行中磨

损消耗的金属量大得多,这必然造成了极大的浪费。

因此,本文对轮对镟修的经

济性进行重点分析,以期对节约成本做出指导。

关键词:铁;轮对踏面;镟修;

随着城市轨道交通的快速发展,对列车和铁轨等相关设备的维修保养和寿命

管理提出了更高的要求。

轮对作为地铁车辆的关键部件之一,对行车安全和运行

稳定性起着至关重要的作用。

由于地铁车辆在运行过程中导致轮对不断的磨损,

应及时对其进行镟修或更换等维修保养工作,所带来的相关费用是地铁系统维修

开销的重要组成部分之一。

因此,对地铁车辆轮对磨耗故障预报方法和镟修策略

进行研究,制定合理的镟修策略,不仅有利于及时发现轮对存在的隐患,还对延

长轮对使用寿命和降低轮对维修费用具有重要的意义。

一、轮对磨耗和镟修特点

轮对是保证机车车辆在轨道上正常行驶和转向的关键部件,对车辆安全行驶

和稳定运行有着十分重要的作用。

轮对型面的尺寸参数包括轮缘厚度、轮缘高度

和轮缘角度,以及踏面直径。

车辆行驶过程中与轮轨接触所引起的轮缘和踏面的

磨耗是轮对的主要失效形式。

此外,闸瓦制动也是影响车轮磨耗的因素之一,尤

其是对于地铁车辆这种停车时间短、停车要求准确的轨道交通车辆。

当列车运行

线路曲率较小时,轮对轮缘对轮轨的压力更大,从而导致轮缘发生较大磨损。

通

常状况下,轮缘和踏面都是逐渐磨损的,在正常轮轨匹配和轮对磨损状态下,地

铁车轮的轮缘厚度磨损速率大于轮径磨损速率,且两者理论上都是递减的,但不

排除由于轮径异常磨耗等原因造成轮径磨损速率大于轮缘厚度磨损速率的情况,

为了确保铁道和地铁车辆的行车安全和乘坐舒适性,有关部门对轮对的型面参数、故障状况和轮径差都有严格的规定。

由实际经验可知,轮对的踏面直径和轮缘厚

度是维修人员利用特定的尺子不定期测量的。

轮对磨耗受到速度、载荷、环境、

润滑和轨道状况等诸多因素的影响,轮对镟修策略须保持轮缘厚度恢复和踏面直

径损失的平衡。

通过镟修恢复的轮缘厚度越多,踏面直径损失的也越多,从而使

车轮由于最小踏面直径的要求必须更早更换。

另一方面,镟修恢复的轮缘厚度越少,进行下次镟修的时间就越早,镟修的次数和费用将会随之增大。

因此,找到

最佳的策略使镟修费用最小化或车轮寿命最大化是很有必要的。

二、对磨耗形式

目前常见的车轮损伤形式主要有车轮踏面和裂纹、剥离等。

这些损伤会产生

振动和噪声,降低乘客乘坐的舒适度,尤其是踏面的损伤,更容易引起振动以导

致车辆配件装配松动,大大降低轴承等配件的使用寿命,严重影响车辆运行速度

的提高以及列车运行的安全性。

1、车轮踏面的磨损。

车辆的全部载重都是经过车轮传递给钢轨,车辆运行时,轮对不断地在钢轨上滚动,车轮踏面与钢轨形成一定的摩擦副。

所谓踏面的磨损,是指踏面在工作过程中,沿车轮半径方向尺寸的减小。

若踏面磨损过甚,其斜度

必然遭到损坏,引起车辆蛇形运动的加剧,使车辆运行平稳性特别是横向平稳性

下降。

2、车轮踏面剥离和损伤。

在车辆在运行过程中,车轮踏面承受着钢轨的冲击

力和纵向、横向蠕滑力,在这些力的作用下,踏面表层金属即产生塑性变形,形

成显微裂纹。

这些裂纹经过一定速度扩展,当遇到轨缝冲击或制动时,在受闸瓦

力的作用下,踏面会剥落掉离。

车轮踏面的损伤和剥离都有可能造成踏面局部的

凹陷或堆积,造成运行过程中轮对出现周期性跳动,不但对钢轨和车辆造成损伤,更严重影响了车辆运行的平稳性。

三、镟修经济性分析

1、车轮镟修。

地铁列车镟轮时大都采用下沉式不落轮镟床,其安装在地面轨

道下。

在测量或镟修作业时,可省去分解轮对的工序,直接把整列车牵引到不落

轮镟床工作台上。

利用轴箱和轮分别进行径向和横向定位,能够明显减少辅助时间,提高工作效率。

(1)踏面剥离镟修。

踏面剥离区域的材料硬度高,当圆周切向力达到一定值,鱼鳞状片就会脱落变成小凹坑。

若切削深度没超过剥离底部,镟修时在受车刀圆

周切向力的作用下,有可能导致整个剥离块脱落,另外高频率的刀具和剥离区材

料接触摩擦,容易使刀具损坏。

因此镟轮时,不但要选择主轴速度慢、进给量小、切削深度尽可能超过剥离底部等参数,还要选择高硬度和冲击韧性的刀片。

镟轮时,一定要将剥离区域完全修复,否则在运行中轮对踏面会继续剥离,扩大轮对

损伤,进而降低使用寿命。

(2)踏面磨损镟修。

踏面受到磨损后,考虑到辗变和踏面中部存在的凹陷,轮外侧倒角和靠近外侧的踏面圆周面会有较大的余量,导致踏面磨损区随轮缘高

度而扩大,因此在进行镟修时,必须考虑切削深度是否可能偏大。

若在加工时,

机床或刀具无法承受,则要以当前轮径的负切削深度为准,除去踏面与车轮外侧

面的轮缘底部和辗变量,接着利用车轮外形模板确认切削深度。

这样的处理,不

但恢复了车轮外廓,同时不浪费轮径值。

2、镟修经济性分析

目前,我国地铁车辆在检修过程中,为了保证轮的使用寿命,要求将车辆恢

复到新车标准,即以LM32 磨耗型轮对踏面作为标准进行镟修[1]。

地铁车辆的新

车轮轮径是 840 mm,磨损下限是770 mm。

对比其他检修方式,结合经济性等进

行分析,最终选用等级镟修方式。

以某地铁车辆镟修为例,其地铁轮径镟修的数

据统计表,见表。

在正常磨耗修复的情况下,由表原有数据可知,轮缘每修复1mm,踏面直径方向将对应减少约3~4mm。

据统计,轮缘的磨耗平均为0.263 mm/万 km,踏面

磨耗平均为0.173mm/万km。

由此可见,踏面磨耗程度明显低于轮缘磨耗,因此

在镟轮时,可以选取恢复轮缘磨耗所需的切削量,用作镟轮的最终值。

镟轮时,

严格高标准要求其轮廓外观。

地铁现有轮对基本都是以LM32 磨耗型踏面为标准,进行镟修。

若每次镟轮都要恢复 32 mm 的轮缘厚度标准,则无法兼顾经济性。

如

果轮缘厚度为 28 mm 的轮对以LM32 为标准进行镟修,轮径值将减少 16 mm 以上,明显不行。

某地铁现有规定的磨耗型踏面为标准,采取等级修的方式进行镟轮恢复,即当轮缘厚度<29mm时,以LM28为标准镟修;29≤轮缘厚度≤30mm时,

以LM30为标准镟修,轮缘厚度≥30mm时,以LM32为标准镟修。

等级修复标准

的确定,很大程度上降低了踏面镟修导致的损失,原轮径值829mm,轮缘厚

28mm的车轮,选用原有LM32踏面镟修,轮径减少11mm;选用等级修方式,

即选用LM28踏面镟修,轮径将减少2mm左右。

经统计分析,每磨耗1mm轮径将花费153.5元,相比节约近2400元,经济性有着明显的优势。

车轮踏面镟修是地铁车辆在检修过程中遇到的一个比较普遍的问题,其磨耗磨损程度直接影响着行车安全性和轮轨使用寿命。

因此及时科学地选用适当的踏面镟修工艺,可以使得轮对磨耗始终处于安全限度范围内,延长使用寿命,保证列车运行安全和舒适性,同时为后续开展其他相关的工艺分析提供了借鉴经验。

参考文献:

[1]温邦.地铁车轮踏面滚动接触疲劳形成机理及对策研究[D].成都:西南交通大学,2017.

[2]周光富.地铁不落轮镟床 LM 型踏面镟修工艺的改进[J].山东工业技术,2018(3):19.

[3]李小文.对不同磨耗的地铁车辆车轮镟修工艺分析[J].轨道交通装备与技术,2019(1):18-20.。