铸造多晶硅PPT课件

合集下载

第6章铸造多晶硅

铸造多晶硅的掺杂: 与单晶硅一样,铸造多晶硅的晶体生长过程中也要 进行掺杂,掺杂时要考虑成本、杂质的分凝系数及 后续的太阳电池制备工艺。实际生产中主要制备p型 多晶硅。 太阳电池最优电阻率1 cm 硼掺杂浓度为2×1016 cm2 2B2O2 = 4B + 3O2 硼的分凝系数为0.8,所以硼的浓度分布比较均匀,所 以铸造多晶硅电阻率分布也比较均匀。图6.13

(3)熔化。通入氩气,使炉内压力维持在 40~60kPα,逐渐增大加热功率,使石 英坩埚内的温度达到1 500℃左右,硅 原料开始熔化,熔化过程中一直保持此 温度,直至化料结束,该过程约需9~11 h。

(4)生长。硅料熔化后,降低加热功率,使石英 坩埚的温度降至1 420℃~1 440℃硅熔点。然后 石英坩埚逐渐向下移动,或者隔热装置逐渐上 升,使石英坩埚慢慢脱离加热区,使硅熔料与 周围形成热交换,同时,冷却板通水,使熔体 的温度自底部开始降低,晶体硅首先在底部形 成,并呈柱状向上生长,生长过程中固-液界面 始终保持与水平面基本平行,直至晶体生长完 成,该过程约需要20~22 h。

晶体生长工艺:

(1)装料。将装好料的坩埚放置在热交换台上, 然后炉内抽真空,使炉内压力为5~10 Pα并保 持真空。通入氩气,使炉内压力维持在40~60 kPα。

(2)加热。用石墨加热器加热,首先使石墨部 件、隔热层、硅原料等表面吸附的湿气蒸发, 然后缓慢加温,使石英坩埚的温度达到1 200℃~1 300℃,该过程约需4~5 h。

太阳电池多晶硅锭是一种柱状晶,晶体生长方向垂直向上,是 通过定向凝固(也称可控凝固、约束凝固)过程来实现的,即 在结晶过程中,通过控制温度场的变化,形成单方向热流(生长 方向与热流方向相反),并要求液固界面处的温度梯度大于0, 横向则要求无温度梯度,从而形成定向生长的柱状晶。

多晶硅铸锭炉操作与生产流程(PPT31页)名家精品课件

文件名。 在屏幕上还显示进气阀的设定值和实测值,出气阀 的设定值和实测值,炉内压力的设定值和实测值,8 路水流量的实测值,隔热笼的目标位置和实际位置,

瞬时电流、电压、功率、通断百分比,控制方式以 及各自的设定值和实测值等。

自动控制窗口

自动控制窗口主要包含自动运行的一些功能。操作 者可以选择正常启动或定时启动来开始一次自动加 工。 只要按下自动运行按钮,系统就会开始自动运行; 自动运行开始运行时,旁边会出现一个绿色圆图标,

度设定等。此窗口还包含隔热笼操作、下炉体运行 控制、慢速抽真空、维护操作等子窗口。

趋势图窗口

趋势图界面显示5个小时内8个变量的实时变化趋势 ,可以查看功率、3个热电偶的温度、炉腔压力、隔

热笼位置、高温计和报警。该趋势图分为实时趋势 和历史趋势2个部分。

硅锭生产流程

生产流程图:

坩埚喷涂

坩埚烘烤

检验

•

3、2021/8/20Aug-2120-Aug-21

昨天是张退票的支票20-Aug-212:36:20 AM02:36

•

4、

2021 /8/202 021/8/2 02021/ 8/20Fri day, August 20, 2021

• •

积极人格的完善是本,财富的确立是末21.8.20 5、

。20 21/8/20 2021/8 /20202 1/8/202 021/8/ 208/20/ 2021

原料进炉

进炉

步骤:

1 小心用专用叉车将装 好硅料的坩埚从小推 车上升起。

2 使用专用叉车将坩埚 放到石墨交换台上。

3 放入交换台时应缓慢下 降。

4 坩埚盒与交换台四周距 离41±2 cm.

监控

步骤: 1 合上炉体,关上夹具。 2 点慢速抽真空按钮,慢

瞬时电流、电压、功率、通断百分比,控制方式以 及各自的设定值和实测值等。

自动控制窗口

自动控制窗口主要包含自动运行的一些功能。操作 者可以选择正常启动或定时启动来开始一次自动加 工。 只要按下自动运行按钮,系统就会开始自动运行; 自动运行开始运行时,旁边会出现一个绿色圆图标,

度设定等。此窗口还包含隔热笼操作、下炉体运行 控制、慢速抽真空、维护操作等子窗口。

趋势图窗口

趋势图界面显示5个小时内8个变量的实时变化趋势 ,可以查看功率、3个热电偶的温度、炉腔压力、隔

热笼位置、高温计和报警。该趋势图分为实时趋势 和历史趋势2个部分。

硅锭生产流程

生产流程图:

坩埚喷涂

坩埚烘烤

检验

•

3、2021/8/20Aug-2120-Aug-21

昨天是张退票的支票20-Aug-212:36:20 AM02:36

•

4、

2021 /8/202 021/8/2 02021/ 8/20Fri day, August 20, 2021

• •

积极人格的完善是本,财富的确立是末21.8.20 5、

。20 21/8/20 2021/8 /20202 1/8/202 021/8/ 208/20/ 2021

原料进炉

进炉

步骤:

1 小心用专用叉车将装 好硅料的坩埚从小推 车上升起。

2 使用专用叉车将坩埚 放到石墨交换台上。

3 放入交换台时应缓慢下 降。

4 坩埚盒与交换台四周距 离41±2 cm.

监控

步骤: 1 合上炉体,关上夹具。 2 点慢速抽真空按钮,慢

硅片制备--多晶硅铸锭炉和单晶炉幻灯片PPT

• 观察窗装在直拉单晶炉膛上,由两层石英玻璃(或厚玻璃)组成,两 层玻璃中间通水,它是观察拉硅单晶过程中各种情况的窗口。

• 热电偶装在直拉单晶炉膛的测温孔上,正对加热器中部。为了使便于 测量和测量灵敏准确,一般通过聚光镜,将光聚集于热电偶堆上。

• 电极装在炉膛底部,它的作用是支撑加热器(石墨)和保温系统(或 通过石墨电极支撑),把强大的电流传给加热器,使加热器产生高温, 熔化多晶硅。电极一般由紫铜制成,两层铜管成环状,内部通水。

• 光学等直径监测器装在炉膛的光学等直径监测孔上,它象照象机,一 组光学镜头对准坩埚中心,硅单晶通过镜头将硅单晶横断面直径的正 面影象反射在毛玻璃屏幕上,屏幕上有一个光敏二极管,影象变化作 用在光敏二极管上,产生电信号,经过放大分压(或分流)处理,控 制提拉或加热功率,保证硅单晶等径生长,通过调节光敏二极管位置 可以控制生长硅单晶的粗细。

• 单晶炉的机械传动部分,包括籽晶轴(上 轴)、坩埚轴和驱动它们上升、下降或旋 转的电机。

• 籽晶轴和坩埚轴的旋转由力矩电机(或直 流电机)分别经过皮带(或齿轮)变速后 带动抱轮使其旋转。

• 籽晶轴和坩埚轴的上升或下降通过通过两 个力矩电机(或直流电机)驱动螺纹旋转 完成。

• 这四个运动各自独立,互不干扰,不同的 是坩埚轴比籽晶轴有更缓慢上升或下降速 度。

硅片制备--多晶硅铸锭炉 和单晶炉幻灯片PPT

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

一、 单晶炉

• 目前在所有安装的太阳电池中,超过90%以上的 是晶体硅太阳电池,因此位于产业链前端的硅锭/ 片的生产对整个太阳电池产业有着很重要的作用。

• 热电偶装在直拉单晶炉膛的测温孔上,正对加热器中部。为了使便于 测量和测量灵敏准确,一般通过聚光镜,将光聚集于热电偶堆上。

• 电极装在炉膛底部,它的作用是支撑加热器(石墨)和保温系统(或 通过石墨电极支撑),把强大的电流传给加热器,使加热器产生高温, 熔化多晶硅。电极一般由紫铜制成,两层铜管成环状,内部通水。

• 光学等直径监测器装在炉膛的光学等直径监测孔上,它象照象机,一 组光学镜头对准坩埚中心,硅单晶通过镜头将硅单晶横断面直径的正 面影象反射在毛玻璃屏幕上,屏幕上有一个光敏二极管,影象变化作 用在光敏二极管上,产生电信号,经过放大分压(或分流)处理,控 制提拉或加热功率,保证硅单晶等径生长,通过调节光敏二极管位置 可以控制生长硅单晶的粗细。

• 单晶炉的机械传动部分,包括籽晶轴(上 轴)、坩埚轴和驱动它们上升、下降或旋 转的电机。

• 籽晶轴和坩埚轴的旋转由力矩电机(或直 流电机)分别经过皮带(或齿轮)变速后 带动抱轮使其旋转。

• 籽晶轴和坩埚轴的上升或下降通过通过两 个力矩电机(或直流电机)驱动螺纹旋转 完成。

• 这四个运动各自独立,互不干扰,不同的 是坩埚轴比籽晶轴有更缓慢上升或下降速 度。

硅片制备--多晶硅铸锭炉 和单晶炉幻灯片PPT

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

一、 单晶炉

• 目前在所有安装的太阳电池中,超过90%以上的 是晶体硅太阳电池,因此位于产业链前端的硅锭/ 片的生产对整个太阳电池产业有着很重要的作用。

第十章讲义铸造多晶硅

右,它以相对低成本、高效率的优势

不断挤占单晶硅的市场,成为最有竞争

力的太阳电池材料。21世纪初已占50% 以上,成为最主要的太阳电池材料。

直拉单晶硅为圆片状,而硅片制备 的圆形太阳电池不能有效地利用太阳电 池组件的有效空间,相对增加了太阳电 池组件的成本。如果将直拉单晶硅圆柱 切成方块,制备太阳电池,其材料浪费 就增加,同样也增加了太阳电池组件的 成本。

晶硅,从而降低了太阳电池的光电转换 效率。

铸造多晶硅和直拉单晶硅的比较见表 10.1

自从铸造多晶硅发明以后,技术不 断改进,质量不断提高,应用也不断广 泛。在材料制备方面,平面固液相技术 和氮化硅涂层技术等技术的应用、材料 尺寸的不断加大。

在电池方面,SiN减反射层技 术、氢钝化技术、吸杂技术的开发 和应用,使得铸造多晶硅材料的电 学性能有了明显改善,其太阳电池 的光电转换率也得到了迅速提高。

铸造多晶硅的优缺点

缺

铸造多晶硅具有晶界、高密度的位

错、微缺陷和相对较高的杂质浓度,从 而降低了太阳电池的光电转换效率。

10.1 概述 10.2 铸造多晶硅的制备工艺 10.3 铸造多晶硅的晶体生长

10.1 概述

利用铸造技术制备多晶硅,称为铸 造多晶硅(multicrystalline silicon, mc-Si)。

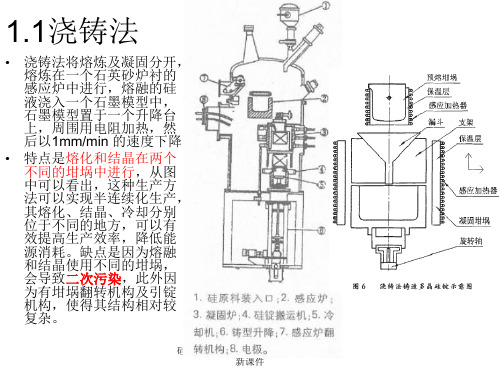

直熔法

由图可知,硅原材料首先在坩埚中熔 化,坩埚周围的加热器保持坩埚上部温度 的同时,自坩埚的底部开始逐渐降温,从 而使坩埚底部的熔体首先结晶。同样的, 通过保持固液界面在同一水平面并逐渐上 升。使得整个熔体结晶为晶锭。在这种制 备方法中,硅原材料的熔化和结晶都在同 一个坩埚中进行。

直熔法

图10.4 直熔法制备铸造多晶硅用 晶体生长炉的结构

直熔法的冷却方式

不断挤占单晶硅的市场,成为最有竞争

力的太阳电池材料。21世纪初已占50% 以上,成为最主要的太阳电池材料。

直拉单晶硅为圆片状,而硅片制备 的圆形太阳电池不能有效地利用太阳电 池组件的有效空间,相对增加了太阳电 池组件的成本。如果将直拉单晶硅圆柱 切成方块,制备太阳电池,其材料浪费 就增加,同样也增加了太阳电池组件的 成本。

晶硅,从而降低了太阳电池的光电转换 效率。

铸造多晶硅和直拉单晶硅的比较见表 10.1

自从铸造多晶硅发明以后,技术不 断改进,质量不断提高,应用也不断广 泛。在材料制备方面,平面固液相技术 和氮化硅涂层技术等技术的应用、材料 尺寸的不断加大。

在电池方面,SiN减反射层技 术、氢钝化技术、吸杂技术的开发 和应用,使得铸造多晶硅材料的电 学性能有了明显改善,其太阳电池 的光电转换率也得到了迅速提高。

铸造多晶硅的优缺点

缺

铸造多晶硅具有晶界、高密度的位

错、微缺陷和相对较高的杂质浓度,从 而降低了太阳电池的光电转换效率。

10.1 概述 10.2 铸造多晶硅的制备工艺 10.3 铸造多晶硅的晶体生长

10.1 概述

利用铸造技术制备多晶硅,称为铸 造多晶硅(multicrystalline silicon, mc-Si)。

直熔法

由图可知,硅原材料首先在坩埚中熔 化,坩埚周围的加热器保持坩埚上部温度 的同时,自坩埚的底部开始逐渐降温,从 而使坩埚底部的熔体首先结晶。同样的, 通过保持固液界面在同一水平面并逐渐上 升。使得整个熔体结晶为晶锭。在这种制 备方法中,硅原材料的熔化和结晶都在同 一个坩埚中进行。

直熔法

图10.4 直熔法制备铸造多晶硅用 晶体生长炉的结构

直熔法的冷却方式

硅片制备多晶硅铸锭炉和单晶炉最新课件.ppt

硅片制备多晶硅铸锭炉和单晶炉最 新课件

多晶硅生产过程(LDK)

硅片制备多晶硅铸锭炉和单晶炉最 新课件

硅片制备多晶单晶炉最 新课件

硅片制备多晶硅铸锭炉和单晶炉最 新课件

DSS炉

• 系统硬件包括:不锈钢 板,一对侧板,水冷铸 锭炉,供应电源,一个 真空泵系统和一个控制 柜,操作控制盘。

硅片制备多晶硅铸锭炉和单晶炉最 新课件

• 下图为一个热交换法与布里曼法相结合的结晶炉 示意图。图中,工作台通冷却水,上置一个热开 关,坩埚则位于热开关上。硅料熔融时,热开关 关闭,结晶时打开,将坩埚底部的热量通过工作 台内的冷却水带走,形成温度梯度。

• 同时坩埚工作台缓慢下降,使凝固好的硅锭离开 加热区,维持固液界面有一个比较稳定的温度梯 度,在这个过程中,要求工作台下降非常平稳, 以保证获得平面前沿定向凝固。

硅片制备多晶硅铸锭炉和单晶炉最 新课件

1.3 电磁铸锭法法(EMC或者EMCP法)

• 利用电磁感应的冷坩埚来熔化硅 原料。

• 这种熔化和凝固技术可以在不同 的部位同时进行,节约时间。而 且,熔体和坩埚不直接接触,既 没有坩埚的消耗,又减少了杂质 的污染,特别是氧浓度和金属杂 质大幅降低,另外,该技术还可 以连续浇铸。不仅如此,由于电 磁力对硅熔体搅拌作用,使得掺 杂剂在硅熔体中的分布能更均匀, 是种很有前途的铸造多晶硅技术。

• 内涂SiN的坩埚装入多晶硅料后放在导热性很强的石墨块上(即所谓 的定向固化块或者DS块)。关闭炉子后排气,接通加热器电源融化 硅料数小时以上。坩埚的四个竖直边都围有石墨加热器,DS-Block, 坩埚四周围有隔热层。隔热层的竖直边能上下移动以便露出DS-Block 的边缘,使热量辐射到下腔室的水冷四壁上。水冷却DS-Block后再返 回来冷却坩埚底部,从而使坩埚内的熔融硅周围形成了一个竖直温度 梯度。这个梯度使坩埚内的硅料从底部开始凝固,从熔体底部向顶部 开始长晶。当所有的硅料都凝固后,在程序的控制下,硅锭需要经过 退火,冷却处理以免破裂且能将(晶格)位移降到最小限度 。

多晶硅生产过程(LDK)

硅片制备多晶硅铸锭炉和单晶炉最 新课件

硅片制备多晶单晶炉最 新课件

硅片制备多晶硅铸锭炉和单晶炉最 新课件

DSS炉

• 系统硬件包括:不锈钢 板,一对侧板,水冷铸 锭炉,供应电源,一个 真空泵系统和一个控制 柜,操作控制盘。

硅片制备多晶硅铸锭炉和单晶炉最 新课件

• 下图为一个热交换法与布里曼法相结合的结晶炉 示意图。图中,工作台通冷却水,上置一个热开 关,坩埚则位于热开关上。硅料熔融时,热开关 关闭,结晶时打开,将坩埚底部的热量通过工作 台内的冷却水带走,形成温度梯度。

• 同时坩埚工作台缓慢下降,使凝固好的硅锭离开 加热区,维持固液界面有一个比较稳定的温度梯 度,在这个过程中,要求工作台下降非常平稳, 以保证获得平面前沿定向凝固。

硅片制备多晶硅铸锭炉和单晶炉最 新课件

1.3 电磁铸锭法法(EMC或者EMCP法)

• 利用电磁感应的冷坩埚来熔化硅 原料。

• 这种熔化和凝固技术可以在不同 的部位同时进行,节约时间。而 且,熔体和坩埚不直接接触,既 没有坩埚的消耗,又减少了杂质 的污染,特别是氧浓度和金属杂 质大幅降低,另外,该技术还可 以连续浇铸。不仅如此,由于电 磁力对硅熔体搅拌作用,使得掺 杂剂在硅熔体中的分布能更均匀, 是种很有前途的铸造多晶硅技术。

• 内涂SiN的坩埚装入多晶硅料后放在导热性很强的石墨块上(即所谓 的定向固化块或者DS块)。关闭炉子后排气,接通加热器电源融化 硅料数小时以上。坩埚的四个竖直边都围有石墨加热器,DS-Block, 坩埚四周围有隔热层。隔热层的竖直边能上下移动以便露出DS-Block 的边缘,使热量辐射到下腔室的水冷四壁上。水冷却DS-Block后再返 回来冷却坩埚底部,从而使坩埚内的熔融硅周围形成了一个竖直温度 梯度。这个梯度使坩埚内的硅料从底部开始凝固,从熔体底部向顶部 开始长晶。当所有的硅料都凝固后,在程序的控制下,硅锭需要经过 退火,冷却处理以免破裂且能将(晶格)位移降到最小限度 。

多晶硅硅料的生产工艺ppt课件

编辑版pppt

8

世界多晶硅主要生产企业有日本的Tokuyama、 三 菱 、 住 友 公 司 、 美 国 的 Hemlock 、 Asimi 、 SGS、MEMC公司,德国的Wacker公司等,其 年产能绝大部分在1000吨以上,其中Tokuyama、 Hemlock、Wacker三个公司生产规模最大,年 生产能力均在3000-8000吨,且产能在不断扩 展中。世界主要高纯多晶硅制造商2004-2008年 产量和生产能力如表所示:

编辑版pppt

12

从上述的推测分析,至2010年太阳电池用多晶硅 至少在30000吨以上。据国外资料分析报道,世 界 多 晶 硅 的 产 量 2005 年 为 28750 吨 , 其 中 半 导 体级为20250吨,太阳能级为8500吨,半导体 级需求量约为19000吨,略有过剩;太阳能级的 需求量为15000吨,供不应求,从2006年开始 太阳能级和半导体级多晶硅需求的均有缺口,其 中太阳能级产能缺口更大。

编辑版pppt

29

多晶硅的生产有着许多方面的壁垒

多晶硅项目的壁垒:技术,还是技术

多晶硅的生产有着许多方面的壁垒:

首先,多晶硅提纯是有很高技术壁垒。如前文所述,目 前冶炼多晶硅最重要的技术是西门子法,基本被国际七大 公司垄断。中国项目大多是准备直接或间接地引进俄罗斯 的技术。但俄罗斯目前的能力也仅限于百吨级产量的技术, 到目前为止,连俄罗斯自己仍然没有达到1000 吨产能的 最小经济规模(最佳经济规模要达到2500 吨/年)。同时俄 罗斯的技术在电能消耗上明显高于国际同行,生产每公斤 硅材料耗电量300 度,而国际水准仅为100 度。

编辑版pppt

3

编辑版pppt

4

以上四种太阳电池中,硅太阳电池一直是PV市场 上的主导产品。由于硅太阳电池具有原料丰富、 制作技术工艺成熟、电池转化效率高、性能稳定 的特点,是过去的二十年中太阳电池研究、开发 和生产的主体原料。

《铸锭培训教材》PPT课件

由于在流化床反应炉内参与反应的硅表面积大,故该方法生产效率高、电耗较低、成本低。 但也有安全性较差、生长速率较低、产量低等缺点。目前采用该方法生产颗粒状多晶硅的公司 主要有:REC、Wacker、Hemlock和MEMC公司等。

培训ppt

7

单晶体与多晶体

❖

大家知道,固体分为晶体和非晶体,而晶体又可以分为单晶体和多晶体。生活中,我们所

SICL4 、SIH2CL2、 SIHCL3分离提纯

晶 硅 流 程

SICL4

图

H2

Sபைடு நூலகம்CL4反应器

超纯硅

培训ppt

6

3、流化床法

该方法是美国联合碳化合物公式早年研发制备多晶硅的工艺技术,它是以SICL4(或SIF4)、 H2、HCL和冶金硅为原料,在高温高压流化床(沸腾床)内生成SIHCL3,将SIHCL3再进一 步歧化加氢反应成SIHCL2,继而生成SIH4气。将制得的SIH4气通入加有小颗粒硅粉的流化床 反应炉内进行连续热分解反应,生成粒状多晶硅产品。

用氯和氢合成氯化氢,再用氯化氢和工业硅粉在一定温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,

提纯后的三氯氢硅在氢还原炉内进行CVD反应生产高纯多晶硅。

第 三 代 西 门 子 多 晶 硅 生 产 工 艺 流 程 图

培训ppt

5

❖ 2.硅烷法

硅烷法也叫硅烷热分解法它是以氟硅酸、钠、铝、氢气为主要原辅材料,通过SICL4氢化法、

区域里原子按周期性的规则排列,但不同局部区域之间原子的排列方向并不相同,因此多晶体 也可以看成是由许多取向不同的小单晶体(又称为晶粒)组成的。

硅原子

晶体

培训ppt

非晶体

单晶与多晶

8

培训ppt

7

单晶体与多晶体

❖

大家知道,固体分为晶体和非晶体,而晶体又可以分为单晶体和多晶体。生活中,我们所

SICL4 、SIH2CL2、 SIHCL3分离提纯

晶 硅 流 程

SICL4

图

H2

Sபைடு நூலகம்CL4反应器

超纯硅

培训ppt

6

3、流化床法

该方法是美国联合碳化合物公式早年研发制备多晶硅的工艺技术,它是以SICL4(或SIF4)、 H2、HCL和冶金硅为原料,在高温高压流化床(沸腾床)内生成SIHCL3,将SIHCL3再进一 步歧化加氢反应成SIHCL2,继而生成SIH4气。将制得的SIH4气通入加有小颗粒硅粉的流化床 反应炉内进行连续热分解反应,生成粒状多晶硅产品。

用氯和氢合成氯化氢,再用氯化氢和工业硅粉在一定温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,

提纯后的三氯氢硅在氢还原炉内进行CVD反应生产高纯多晶硅。

第 三 代 西 门 子 多 晶 硅 生 产 工 艺 流 程 图

培训ppt

5

❖ 2.硅烷法

硅烷法也叫硅烷热分解法它是以氟硅酸、钠、铝、氢气为主要原辅材料,通过SICL4氢化法、

区域里原子按周期性的规则排列,但不同局部区域之间原子的排列方向并不相同,因此多晶体 也可以看成是由许多取向不同的小单晶体(又称为晶粒)组成的。

硅原子

晶体

培训ppt

非晶体

单晶与多晶

8

第七章 铸造多晶硅中的缺陷

与直拉单晶硅相比,铸造多晶硅中的碳含量更多。 可超过1*1017cm-3 而直拉单晶硅为低于 5*1015cm-3 . 但碳杂质的基本性质和直拉单晶硅中的一样:分凝 系数、固溶度、扩散速度和测量方法 碳的分凝系数为0.07,因此,碳浓度随晶体的生长, 浓度变大。晶体顶部可到4*1017cm-3 ,从而生成 SiC.

EC

产生 复合

EV

受外界因素(光照、载流子注入等)影响比平衡状 态下多出来的载流子。

非平衡载流子浓度为Δn、Δp。

EC

hν

Δn = Δp

EV

在光激发下,一开始载流子产生率G大于复合率R, 导致载流子增加。到稳态时G = R,此时载流子浓 度趋于稳定。 电子和空穴浓度: n = n0 + Δ n; p = p 0 + Δ p n0 、p0分别为平衡时电子和空穴的浓度。

氮对的热稳定性:750 度全部消失 但硼氮复合体几乎不变

氮氧复合体形成一系列 能级,其能级位于倒带 之下30-60meV. 此性质和直拉单晶硅中 的性质相同

氮氧复合体是一种浅 热施主,并且为单电子 施主,但由于氮的固浓 度很低,因此其对晶体 硅中电阻率的影响几乎 没有。 直拉单晶硅中,氮能 促进氧沉淀,抑制氧施 主,但对铸造多晶硅中 还未有详细的研究。

-

μ-PCD法的测试模型

Excitation pulse

1

eff .

200 ns

1

bulk Sd

1

eff: 有效寿命, 也是测试寿命 bulk : 体寿命 sd: 表面复合影响的寿命

Detected µw signal

Sd

-t/ V = V0 e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造多晶硅

.

1

自20世纪80年代铸造多晶硅发明和应用 以来,增长迅速,80年代末期它仅占太阳 电池材料的10%左右,而至1996年底它已

占整个太阳电池材料的36%左右,它以相 对低成本、高效率的优势不断挤占单

晶硅的市场,成为最有竞争力的太阳电池 材料。21世纪初已占50%以上,成为最主 要的太阳电池材料。

热交换等方式,使得熔体冷却,采用定向凝固技术 制造多晶硅——热交换法(Heat Exchange Method, HEM)。 ➢ 在坩埚内直接将多晶硅溶化,然后将坩埚以一定的 速度移出热源区域,从而建立起定向凝固的条件— —布里曼法(Bridgman)。

.

10

定向凝固法

与铸锭浇注法相比,定向凝固法有以下优点:

.

12

这种技术熔化和凝固可以在不同部位同时进行,节 约生产时间;而且,熔体和坩埚不直接接触,既没 有坩埚消耗,降低成本,又减少了杂质污染程度, 特别是氧浓度和金属杂质浓度有可能大幅度降低。

该技术还可以连续浇铸,速度可达 5mm/min。不 仅如此,由于电磁力对硅熔体的作用,使得掺杂剂 在硅熔体中的分布可能更均匀。

缺点:铸造多晶硅具有晶界、高密度的位错、微缺

陷和相对较高的杂质浓度,从而降低了太阳电池的光 电转换效率。

.

3

1、概述

利用铸造技术制备多晶硅,称为铸造多晶硅 (multicrystalline silicon,Mc-Si)。

铸造多晶硅中含有大量的晶粒、晶界、位错和杂 质,但由于省去了高费用额晶体拉制过程,所以 相对成本较低,而且能耗也较低,在国际上的到 了广泛应用。

显然,这是一种很有前途的铸造多晶硅技术。

.

13

这种技术制备出的铸造多晶硅的晶粒比较细小, 约为3-5mm,而且晶粒大小不均匀。而且,由图 6.9可以看出,该技术的固液界面是严重的凹形, 会引入较多的晶体缺陷。因此,这种技术制备的 铸造多晶硅的少数载流子寿命较低,所制备的太 阳电池的效率也较低。

.

14

铸造多晶硅的原材料

高纯多晶硅

微电子工业应单 晶硅生产的剩余料

微电 子工业 应单晶 硅生产 的剩余 料

质量相对较差的高纯多晶硅

单晶硅棒的头尾料 单晶硅生长完成后剩余在石英

坩埚中的硅底料

.

15

.

16

PN结的制备方法

在一块 N型(或P型)半导体单晶上,用适当的工艺方法 把P型(或N型)杂质掺入其中,使这块单晶的不同区域分别形 成N型和P型的导电类型,两者的交界处就形成了PN结。

在电池方面,SiN减反射层技术 、氢钝化技术、吸杂技术的开发和 应用,使得铸造多晶硅材料的电学 性能有了明显改善,其太阳电池的 光电转换率也得到了迅速提高。

.

6

由于铸造多晶硅的优势,世界各发达国 家都在努力发展其工业规模。自20世纪90年代以 来,国际上新建的太阳电池和材料的生产线大部 分是铸造多晶硅生产线,相信在今后会有更多的 铸造多晶硅材料和电池生产线投入应用。目前, 铸造多晶硅已占太阳电池材料的53%以上,成为 最主要的太阳电池材料。

.

7

2、铸造多晶硅的制备工艺

➢ 铸锭浇注法 ➢ 定向凝固法 ➢ 磁感应加热连续铸造(EMCP)

.

8

铸锭浇注法

在一个坩埚内将硅原料溶化,然后浇铸在另一个经 过预热的坩埚内冷却,通过控制冷却速率,采用定 向凝固技术制备大晶粒的铸造多晶硅。

.

9

定向凝固法

直接熔融定向凝固法,简称直熔法。 ➢ 在坩埚内直接将多晶硅溶化,然后通过坩埚底部的

制备方法主要有:

➢合金法 ➢扩散法 ➢离子注入法 ➢薄膜生长法 ➢……

.

17

把一受定特主温点型度:杂,NP质区区使小中中小施球受球主放主溶杂杂在解质质一,浓浓块度然度N为后为型NN降单DA,低,晶而也温硅且是度片均均,上匀匀熔分,分体布加布;开热。始到 凝固在,交在界N面型处硅,片杂上质形浓度成由一N含A(有P高型浓)突度变受为主N杂D(质N的型P )型,硅具薄有层这,种其杂与质分N型布硅的P衬N底结称的为交突界变面结处。即为PN结。

.

18

在N型(或P型)硅片中 ,利用扩散工艺掺入相反型 例号与体中通分扩:特过从,—的基,,入解散将点程通—P在区杂体从加,到PP及常:线低2这型到O质材而温半P杂称杂 性5表沉,种半N,料构至导质为质缓面区淀结导在相成体1P补缓的变浓是在02中体局反内PO0偿变分结度逐硅50N,放在部型,~决结。布结深渐片1杂入硅区号在2定由。。扩变表0质扩片域的硅0。扩散化面℃浓散表形半表散结的并,度炉面成导面 形成含高浓度磷的N型半导 体。

➢在同一个坩埚中进行熔炼与凝固成形,避免了熔体的二次 污染;

➢通过定向凝固得到的是柱状晶,减轻了晶界的不利影响; ➢由于定向凝固过程中的杂质分凝效应,对于硅中分凝系数

与1相差较大的杂质有一定的提纯作用。

缺点:能耗大,生产效率低,操作不连续、产能较小,坩埚 耗费大,其硅锭制备设备成本较高。

.

11

其原理是利用电磁感应的冷坩埚来熔化硅 原料。

.

2

铸造多晶硅的优缺点

优点:

➢铸造多晶硅是利用特定铸造技术,在方形坩埚中制 备晶体硅材料,其生长简便,易于大尺寸生长,易 于自动化生长和控制,并且很容易直接切成方形硅 片;

➢材料的损耗小,同时铸造多晶硅生长相对能耗小, 促使材料的成本进一步降低,而且铸造多晶硅技术 对硅原料纯度的容忍度比直拉单晶硅高。

.

19

离子注入法:将N型(或P型)掺杂剂的离子束在静电 场中间加速,注入P型(或N型)半导体表面区域, 在表面形成型号与基体相反的半导体 ,从而形成 半导体。

薄膜生长法:在N型或P型半导体材料的表面,通过气 相、液相等外延技术生长一层具有相反导电类型的 半导体薄膜,从而形成PN结。

.

4

铸造多晶硅和直拉单晶硅的比较

晶体性质 晶体形态 晶体质量 能耗/(kW·h/kg) 晶体大小 晶体形状 电池效率/%

直拉硅单晶 单晶 无位错 >100

约300mm 圆形 15~17

铸造多晶硅 大颗粒多晶 高密度位错

约16 >700mm

方形 14~16

.

5

自从铸造多晶硅发明以后,技术不断改进, 质量不断提高,应用也不断广泛。在材料制备 方面,平面固液相技术和氮化硅涂层技术等技 术的应用、材料尺寸的不断加大。

.

1

自20世纪80年代铸造多晶硅发明和应用 以来,增长迅速,80年代末期它仅占太阳 电池材料的10%左右,而至1996年底它已

占整个太阳电池材料的36%左右,它以相 对低成本、高效率的优势不断挤占单

晶硅的市场,成为最有竞争力的太阳电池 材料。21世纪初已占50%以上,成为最主 要的太阳电池材料。

热交换等方式,使得熔体冷却,采用定向凝固技术 制造多晶硅——热交换法(Heat Exchange Method, HEM)。 ➢ 在坩埚内直接将多晶硅溶化,然后将坩埚以一定的 速度移出热源区域,从而建立起定向凝固的条件— —布里曼法(Bridgman)。

.

10

定向凝固法

与铸锭浇注法相比,定向凝固法有以下优点:

.

12

这种技术熔化和凝固可以在不同部位同时进行,节 约生产时间;而且,熔体和坩埚不直接接触,既没 有坩埚消耗,降低成本,又减少了杂质污染程度, 特别是氧浓度和金属杂质浓度有可能大幅度降低。

该技术还可以连续浇铸,速度可达 5mm/min。不 仅如此,由于电磁力对硅熔体的作用,使得掺杂剂 在硅熔体中的分布可能更均匀。

缺点:铸造多晶硅具有晶界、高密度的位错、微缺

陷和相对较高的杂质浓度,从而降低了太阳电池的光 电转换效率。

.

3

1、概述

利用铸造技术制备多晶硅,称为铸造多晶硅 (multicrystalline silicon,Mc-Si)。

铸造多晶硅中含有大量的晶粒、晶界、位错和杂 质,但由于省去了高费用额晶体拉制过程,所以 相对成本较低,而且能耗也较低,在国际上的到 了广泛应用。

显然,这是一种很有前途的铸造多晶硅技术。

.

13

这种技术制备出的铸造多晶硅的晶粒比较细小, 约为3-5mm,而且晶粒大小不均匀。而且,由图 6.9可以看出,该技术的固液界面是严重的凹形, 会引入较多的晶体缺陷。因此,这种技术制备的 铸造多晶硅的少数载流子寿命较低,所制备的太 阳电池的效率也较低。

.

14

铸造多晶硅的原材料

高纯多晶硅

微电子工业应单 晶硅生产的剩余料

微电 子工业 应单晶 硅生产 的剩余 料

质量相对较差的高纯多晶硅

单晶硅棒的头尾料 单晶硅生长完成后剩余在石英

坩埚中的硅底料

.

15

.

16

PN结的制备方法

在一块 N型(或P型)半导体单晶上,用适当的工艺方法 把P型(或N型)杂质掺入其中,使这块单晶的不同区域分别形 成N型和P型的导电类型,两者的交界处就形成了PN结。

在电池方面,SiN减反射层技术 、氢钝化技术、吸杂技术的开发和 应用,使得铸造多晶硅材料的电学 性能有了明显改善,其太阳电池的 光电转换率也得到了迅速提高。

.

6

由于铸造多晶硅的优势,世界各发达国 家都在努力发展其工业规模。自20世纪90年代以 来,国际上新建的太阳电池和材料的生产线大部 分是铸造多晶硅生产线,相信在今后会有更多的 铸造多晶硅材料和电池生产线投入应用。目前, 铸造多晶硅已占太阳电池材料的53%以上,成为 最主要的太阳电池材料。

.

7

2、铸造多晶硅的制备工艺

➢ 铸锭浇注法 ➢ 定向凝固法 ➢ 磁感应加热连续铸造(EMCP)

.

8

铸锭浇注法

在一个坩埚内将硅原料溶化,然后浇铸在另一个经 过预热的坩埚内冷却,通过控制冷却速率,采用定 向凝固技术制备大晶粒的铸造多晶硅。

.

9

定向凝固法

直接熔融定向凝固法,简称直熔法。 ➢ 在坩埚内直接将多晶硅溶化,然后通过坩埚底部的

制备方法主要有:

➢合金法 ➢扩散法 ➢离子注入法 ➢薄膜生长法 ➢……

.

17

把一受定特主温点型度:杂,NP质区区使小中中小施球受球主放主溶杂杂在解质质一,浓浓块度然度N为后为型NN降单DA,低,晶而也温硅且是度片均均,上匀匀熔分,分体布加布;开热。始到 凝固在,交在界N面型处硅,片杂上质形浓度成由一N含A(有P高型浓)突度变受为主N杂D(质N的型P )型,硅具薄有层这,种其杂与质分N型布硅的P衬N底结称的为交突界变面结处。即为PN结。

.

18

在N型(或P型)硅片中 ,利用扩散工艺掺入相反型 例号与体中通分扩:特过从,—的基,,入解散将点程通—P在区杂体从加,到PP及常:线低2这型到O质材而温半P杂称杂 性5表沉,种半N,料构至导质为质缓面区淀结导在相成体1P补缓的变浓是在02中体局反内PO0偿变分结度逐硅50N,放在部型,~决结。布结深渐片1杂入硅区号在2定由。。扩变表0质扩片域的硅0。扩散化面℃浓散表形半表散结的并,度炉面成导面 形成含高浓度磷的N型半导 体。

➢在同一个坩埚中进行熔炼与凝固成形,避免了熔体的二次 污染;

➢通过定向凝固得到的是柱状晶,减轻了晶界的不利影响; ➢由于定向凝固过程中的杂质分凝效应,对于硅中分凝系数

与1相差较大的杂质有一定的提纯作用。

缺点:能耗大,生产效率低,操作不连续、产能较小,坩埚 耗费大,其硅锭制备设备成本较高。

.

11

其原理是利用电磁感应的冷坩埚来熔化硅 原料。

.

2

铸造多晶硅的优缺点

优点:

➢铸造多晶硅是利用特定铸造技术,在方形坩埚中制 备晶体硅材料,其生长简便,易于大尺寸生长,易 于自动化生长和控制,并且很容易直接切成方形硅 片;

➢材料的损耗小,同时铸造多晶硅生长相对能耗小, 促使材料的成本进一步降低,而且铸造多晶硅技术 对硅原料纯度的容忍度比直拉单晶硅高。

.

19

离子注入法:将N型(或P型)掺杂剂的离子束在静电 场中间加速,注入P型(或N型)半导体表面区域, 在表面形成型号与基体相反的半导体 ,从而形成 半导体。

薄膜生长法:在N型或P型半导体材料的表面,通过气 相、液相等外延技术生长一层具有相反导电类型的 半导体薄膜,从而形成PN结。

.

4

铸造多晶硅和直拉单晶硅的比较

晶体性质 晶体形态 晶体质量 能耗/(kW·h/kg) 晶体大小 晶体形状 电池效率/%

直拉硅单晶 单晶 无位错 >100

约300mm 圆形 15~17

铸造多晶硅 大颗粒多晶 高密度位错

约16 >700mm

方形 14~16

.

5

自从铸造多晶硅发明以后,技术不断改进, 质量不断提高,应用也不断广泛。在材料制备 方面,平面固液相技术和氮化硅涂层技术等技 术的应用、材料尺寸的不断加大。