防呆(防错)技术培训

合集下载

防呆及措施

实用文档

实用文档

实用文档

二、防呆法的作用

实用文档

三.防呆的方法 被动防呆

主动防呆

特点:依赖操作者注意力

特点:不依赖操作者注意力

实用文档

被动防呆

主动防呆

实用文档

四、防呆的法则

实用文档

四、防呆的法则

实用文档

案例

实用文档

案例

实用文档

五、防呆十大原理

实用文档

5.1、断根原理

实用文档

5.2、保险原理

实用文档

实用文档

5.3、自动原理

实用文档

5.3自动原理

实用文档

5.4、相符原理

实用文档

5.5、顺序原理

实用文档

5.6、隔离原理

实用文档

5.7、复制原理

实用文档

5.8、层别原理

实用文档

5.9、警告原理

实用文档

5.10、缓和原理

实用文档

防呆法及防呆措施管理培训

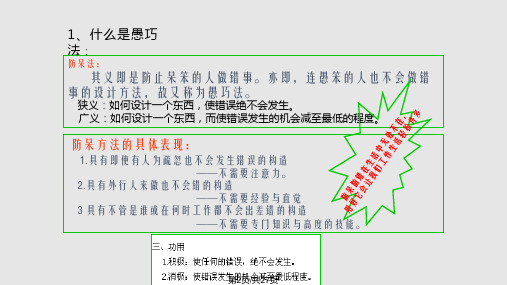

20、定义 防呆: 防呆法又称为防错法, 指的是任何用来消除人为错误的方法 。通过防呆设计,使再愚钝的人来操作或作业的过程中稍不 注意,也不会发生错误,把事情做的很好。

实用文档

防呆设计,主要是针对操作者的不定因素。通过防呆设计, 使得无论在何人操作或作业, 达到作业无错误的目的

实用文档

实用文档

二、防呆法的作用

实用文档

三.防呆的方法 被动防呆

主动防呆

特点:依赖操作者注意力

特点:不依赖操作者注意力

实用文档

被动防呆

主动防呆

实用文档

四、防呆的法则

实用文档

四、防呆的法则

实用文档

案例

实用文档

案例

实用文档

五、防呆十大原理

实用文档

5.1、断根原理

实用文档

5.2、保险原理

实用文档

实用文档

5.3、自动原理

实用文档

5.3自动原理

实用文档

5.4、相符原理

实用文档

5.5、顺序原理

实用文档

5.6、隔离原理

实用文档

5.7、复制原理

实用文档

5.8、层别原理

实用文档

5.9、警告原理

实用文档

5.10、缓和原理

实用文档

防呆法及防呆措施管理培训

20、定义 防呆: 防呆法又称为防错法, 指的是任何用来消除人为错误的方法 。通过防呆设计,使再愚钝的人来操作或作业的过程中稍不 注意,也不会发生错误,把事情做的很好。

实用文档

防呆设计,主要是针对操作者的不定因素。通过防呆设计, 使得无论在何人操作或作业, 达到作业无错误的目的

防错,防呆,防误(POKA-YOKE)培训

如果責任不分明時,應在總經理助理的主持下由各關聯問門開會討論決定. 假如責任須由兩個以上部門承擔時,則應給各責任問門分別發一人份問責表, 由他們各自完成對策,然后,統一匯總.

(4)問責表 (5)匯總結果

12

四.強化防錯意識

穩定無大錯 好的東西都是穩定的,一般不需要刻意改變.做到不盲目改動,保持現場穩定. 團隊防錯 要確保團隊能夠有效防錯,一個根本的方法就是樹立團隊成員的整體防錯 意 識,不要讓一部分人栽樹,另一部分人毀樹,而是要做到人人都栽樹,實施團隊防錯, 全面防錯. 防錯意識 企業要提高人員的防錯意識需要從基本管理抓起,建立制度,實施培訓,強化執 行,在此基礎上營造氛圍,塑造企業文化,讓員工自主開展工作,然后,一步步循序漸 進地深入,逐漸地潛移默化般形成.

業等,防錯就是識別潛在錯誤或超出產品和過程的設計,進而防止產生不良結 果;防誤則是設計可清楚地識別可能發生的錯誤并防止其形成不良后果的方 法. 2.實施POKA-YOKE的方法 POKA-YOKE的方法通常來自員工對工作的思考.具體內容主要是針對生 產中那些不容易控制的環節和人的意外行為,發揮創意,溶人智慧,穩定出可以 防止或解決的方法. 有效實施POKA-YOKE一般要從生產關聯的4M1E(人、機、物、料、環)五 大因素去展開,日本企業界的做法值得錯鑒,具體內容如下: 人員方面:進行多層次“三防”培訓教育,從一入社開始就先在思想上進 行灌輸,強化認識,塑造觀念,為以后充分發揮防錯奠定基礎;

◆用講故事的方式進行批評:

16

(3)實施三防必須從基礎抓起

實用的自動化方法通常包括如下內容:

9

機器、設備智能化:模仿人類的智力和思維方式,設置程序,使機器設備能 像人一樣去操作,自動化地完成各種運作;

Error-proofing防错培训

The human factor accounts for the vast majority

人的因素占了绝大比例

The consequences of mistakes错误造成的后果

Missed Operation漏掉某个作业步骤 Processing Error作业失误 Errors in Part Set-up工件设置措施 Missing Parts缺件 Wrong Parts用错零件 Processing Wrong Workplace工件加工错误 Mis-operation误操作 Adjustment Error调整失误 Improper Equipment Set-up设备参数设置不当

Training, error proofing 培训、防错

Purchase equipment with good accuracy 购置精度更好的设备TPM、SPC Warehouse inspection , SPC, and Supply control入库检验,SPC,供应链管理 QFD,DOE,FMEA Robust,DOE MSA,GR&R

Error Proofing 什么是防错

Man, machine, material, method, environment, measurement and other factors lead to issues 人、机、料、法、环、测等因素导致异常;

Problems from 问题来源 Problems 常见问题 Solutions 解决方法

Object

目标

Eliminate potential errors消除可能的错 误

Method

方法

Add error proofing method by re-designing product and process通过产品及制造过程 的重新设计, 加入防错方法 Use robotics or automation technology运用 机器人技术或自动化生产技术

防错防呆技术培训2天

课程名称

防错防呆法管理技术

课程时间

2天(12小时)

讲师

洪剑坪

培训目标

通过培训向企业管理人员介绍差错预防的基本理论与推行实践,最终使学员明白差错是可以避免和预防的,进而通过讲授差错预防技术这一方法全面实现全员参与质量管理,提高企业的产品质量和工作质量,最终实现零缺陷。

培训对象

企业领导、生产质量经理人员、车间主任、生产现场工程师、工段长、班组长等生产相关人员

课程大纲

一、防错防呆法概述

1、防错防呆法的定义

2、防错防呆法的作用

3、作业失误与缺陷

4、产生失误的一般原因

5、制造过程常见失误

6、错误是如何发生的

7、防错管理流程

8、防错的2个途径

9、防错的基本原则

二、防错防呆法的原理

1、防错防呆设计的技术思维

2、防错的机制

3、对待失误的两种方式

4、防错的四种模式

(1)对待失误的两种认识

6、第5步:方案实施

7、第6步:运行和评估

8、第7步:标准化和推广

--讲解,讨论,

--案例分析:

--模拟演练

--研讨

五、防错防呆法的实践

1.自働化

2.目视化管理

3.自检与互检

4.安全管理

5.标准作业管理

(3)溯源型检测

5、防错装置:

(1)防错装置的三水平

(2)制造过程中通常会引致错误的条件

(3)常见的18种防错装置类型

--讲解,讨论,

--案例分析:

--模拟演练

--研讨

四、防错防呆7步法

1、第0步:心理准备

2、第1步:识别和描述

3、第2步:缺陷分析,确定根本原因

4、第3步:提出防错方案

防错防呆法管理技术

课程时间

2天(12小时)

讲师

洪剑坪

培训目标

通过培训向企业管理人员介绍差错预防的基本理论与推行实践,最终使学员明白差错是可以避免和预防的,进而通过讲授差错预防技术这一方法全面实现全员参与质量管理,提高企业的产品质量和工作质量,最终实现零缺陷。

培训对象

企业领导、生产质量经理人员、车间主任、生产现场工程师、工段长、班组长等生产相关人员

课程大纲

一、防错防呆法概述

1、防错防呆法的定义

2、防错防呆法的作用

3、作业失误与缺陷

4、产生失误的一般原因

5、制造过程常见失误

6、错误是如何发生的

7、防错管理流程

8、防错的2个途径

9、防错的基本原则

二、防错防呆法的原理

1、防错防呆设计的技术思维

2、防错的机制

3、对待失误的两种方式

4、防错的四种模式

(1)对待失误的两种认识

6、第5步:方案实施

7、第6步:运行和评估

8、第7步:标准化和推广

--讲解,讨论,

--案例分析:

--模拟演练

--研讨

五、防错防呆法的实践

1.自働化

2.目视化管理

3.自检与互检

4.安全管理

5.标准作业管理

(3)溯源型检测

5、防错装置:

(1)防错装置的三水平

(2)制造过程中通常会引致错误的条件

(3)常见的18种防错装置类型

--讲解,讨论,

--案例分析:

--模拟演练

--研讨

四、防错防呆7步法

1、第0步:心理准备

2、第1步:识别和描述

3、第2步:缺陷分析,确定根本原因

4、第3步:提出防错方案

防呆法培训学习.pptx

活动后必须查核能否按照目标获得成果。

【步骤7】维持管制状态

防呆法是任何人都能使作业不出差错之一种构造。不断的注意改善状况, 若发生新问题时要能马上处理,贯彻日常的管理乃是非常重要的事情。

13

第14页/共27页

7.防呆法措施制定的基本原理:

牙医者

排除化:剔除会造成错误的要因。

替代化:利用更确实的方法来代替。

7.复制原理

同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又 不错误。

(1)以“复写”方式来完成 例:紧常见到的例子就是“统一发票”。 (2)以“拓印”方式来完成 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机 上底下放上非碳复写纸,将滚轴辗过即可将号码拓印在纸上,又快又不 会发生错误。 (3)以“复诵”方式来完成 例:军队作战时,上级长官下达命令之后,必须由属下人员,将命令复 诵一次,以确保大家完全明了命令之18 内容避免错误的发生。

欧美 企业

防错理念

1.以人为本,强调工作纪律. 2.预防为主,事前作好足够的评

估 3.差错总是可以避免的. 4.零缺陷是可以实现的。

领军人物

新江滋生

(JIT方式创建人)

1.第一次把事情做对. 2.真正的英雄是预防,而非救火. 3.人的意识与技术同等重要。

克劳斯比

(零缺陷管理提出者)

第8页/共27页

7

免错误的发生。 例:车子速度过高时,警告灯就亮了。

10.缓和原理

以藉各种方法来减少错误发生后所造成的损害,虽然不能完全排除错误的发生,

但是可以降低其损害的程度。

例:鸡蛋之隔层装运盒减少搬运途中的损伤。

例:汽车之安全带,骑机车戴安全帽。

例:加保利龙或纸板以减少产品在搬运中之碰伤。

【步骤7】维持管制状态

防呆法是任何人都能使作业不出差错之一种构造。不断的注意改善状况, 若发生新问题时要能马上处理,贯彻日常的管理乃是非常重要的事情。

13

第14页/共27页

7.防呆法措施制定的基本原理:

牙医者

排除化:剔除会造成错误的要因。

替代化:利用更确实的方法来代替。

7.复制原理

同一件工作,如需做二次以上,最好采用“复制”方式来达成,省时又 不错误。

(1)以“复写”方式来完成 例:紧常见到的例子就是“统一发票”。 (2)以“拓印”方式来完成 例:信用卡上的号码都是浮凸起来的,购物时只须将信用卡放在拓印机 上底下放上非碳复写纸,将滚轴辗过即可将号码拓印在纸上,又快又不 会发生错误。 (3)以“复诵”方式来完成 例:军队作战时,上级长官下达命令之后,必须由属下人员,将命令复 诵一次,以确保大家完全明了命令之18 内容避免错误的发生。

欧美 企业

防错理念

1.以人为本,强调工作纪律. 2.预防为主,事前作好足够的评

估 3.差错总是可以避免的. 4.零缺陷是可以实现的。

领军人物

新江滋生

(JIT方式创建人)

1.第一次把事情做对. 2.真正的英雄是预防,而非救火. 3.人的意识与技术同等重要。

克劳斯比

(零缺陷管理提出者)

第8页/共27页

7

免错误的发生。 例:车子速度过高时,警告灯就亮了。

10.缓和原理

以藉各种方法来减少错误发生后所造成的损害,虽然不能完全排除错误的发生,

但是可以降低其损害的程度。

例:鸡蛋之隔层装运盒减少搬运途中的损伤。

例:汽车之安全带,骑机车戴安全帽。

例:加保利龙或纸板以减少产品在搬运中之碰伤。

防呆(防错)技术培训

S/M显影槽 PH报警装 置,利用化 学原理监控 药水PH值, 超标时声光 报警

ET治具上 的定位 PIN,每个 料号对应

Page 25 of 33

S/M烘 箱,当 烘烤时 间到 时,门 会被气 体自动 弹开

防错十大应用原理

• 顺序原理:按编号顺序排列,减少工序或流程前后倒置

例:流程单上的工序

公司产品工单,除注明产 品信息外,还对生产流程 的先后,制程参数进行了 详细描述,并在每个制程 生产后由员工及IPQC签 字确认

防呆(防错)技术

FPC PCB Rigid-Flex SMT

Suzhou Smartron Technology Corporation Limited

Content

Item 一.错误的定义 二.防错思路 三.防错十大运用原理 四.常用防错装置 五.防错的预防分析方法

Page 2 of 33

引言——错误的定义

如何识别(工艺)需要防呆?

1.根据经验:现场经常出错的、有问题的;

我们可以采用5Why的方法,查出根源,找到方法,从而解决问题。 5 Why分析法 实际上是发生错误的逆向分析 是一种诊断技术,用来识别和说明因果关系链

问题 1.为什么?

1.原因 2.为什么?

2.原因 3为什么?

3.原因 4.为什么?

Page 4 of 33

引言——错误案例

错误

底片用错

VS 缺陷

×& ×

加错药水

药水换槽

错误是原因,缺陷是结果 消除或控制错误就能消除缺陷

Page 5 of 33

&

产品报废

推行防呆(防错)技术的必要性

1.为什么需要推行防呆(防错)技术?

防呆防错培训心得报告

防呆防错培训心得报告

俗话说:人非圣贤,轨能无过。

虽说许多人利用这句话来推脱自己过失的责任,但从另一面反映出,每个人都会犯错,作为一个生产企业,产品所有的工序都是由人负责来完成,因此就不可避免的存在了不稳定性,要想不生产废品,就必须将这些不稳定因素控制不合格品产生前,也就是所谓的防错、纠错管理,或者预防性管理。

通过学习《防错、防误与防呆措施应用技巧》一书,更加深刻的了解到欧洲、日本企业在防错、纠错管理方面所做的工作,非常值得我们去借鉴。

防错、纠错管理核心是注重过程控制,而在我们国家大部分企业更加注重于结果,而出现问题之后,才去分析原因、制定改进措施,这样的代价太大,就是所谓的事后行为,而防错、纠错管理是事前行为,具有预防性质,只需要很小的代价就可以解决问题。

在生产企业中,大部分不合格品的产生都是人为过错,在人、机、料、法、环五个因素中,人是最不稳定的因素,因此需要预防人为过错。

而最有效的办法是将管理和生产制度化、规范化、标准化。

首先制度是管理的根本,是全业和谐运作的保证,虽然在形式上是死板的,但有与没有其结果大不一样,一个好的制度可以打消许多人违章的念头,而一个漏洞百出的制度可能会误导众多的人抱着侥幸心理去违犯,健全制度是企业防错的起点;规范行为是防错的关键,规范化就

是就是要引导员工的行为,让他们都遵守“游戏规则”,做好自己该做的事情,不然就会“GAMEOVER";而标准化是过程控制的最终理想状态,在一个运作真正标准的企业里,人人都遵守岗位责任制,发生错误的机会将非常低。

人非圣贤,孰能无过。

因此为了得到品质更好的产品,必须将过错、失误控制或预防在产生错误之前,这就需要有套完善的防错、纠错的管理体系。

IE七大手法--培训教材

右下方分别进行统计

6.制定改善方案

20/85

五、双手操作图

双手操作图的基本符号:

▪ ——表示操作,即握取、放置、使用、

放手的动作;

——表示搬运、手移动的动作; D ——表示等待,即手的延迟、停顿; ——表示持住,即手握住对象的动作; ——表示检查。

21/85

图表纪录格式:五、双手操作图

记录工作名称 起始、结束点、 方法、研究人、 时间等数据 双手作业内 容纪录

更换保险丝 增大pump的

容量 更换pump

更换pump 在润滑油的入 口处装滤网

31/85

抽查法的步骤

剔除异常值

由工作抽样得到的观测结果,只是估计值,并不是真实值。 用估计值代替真实值需要计算它的置信区间,若有异常值出 现应剔除掉。 由正态分布曲线可知,当置信区间在 P ± 3 σ的范围内时,置 信度已达到99.73%,因此置信区间可以限定在 P ± 3 σ,即:

超出此范围,就作为异常值除去.

在一段较长的时间内,以随机的方式对调 查对象进行间断地观测,并按预定的目的 整理、分析所调查的资料得出需要的结果

25/85

抽查法的优点(1)

节省时间和费用 操作方便,无须连续进行 适用面广,无须专业培训

26/85

抽查法的步骤

可靠度

抽查法一般取2σ的范围,

即确定95.45%的可靠度,

就是说实现预定的抽样数据

请判断是否有异常值?实际工作比率是多少?

相对精度是否满足?观测次数是否足够?

38/85

五五法

39/85

五五法的基本概念

又称质疑创意法,简称五五法

反复质问5次下列的内容: 为什么(WHY)是这样(WHAT) 为什么(WHY)是这个人(WHO) 为什么(WHY)是这个时候(WHEN) 为什么(WHY)是这个地点(WHERE) 为什么(WHY)是这个方式(HOW)

6.制定改善方案

20/85

五、双手操作图

双手操作图的基本符号:

▪ ——表示操作,即握取、放置、使用、

放手的动作;

——表示搬运、手移动的动作; D ——表示等待,即手的延迟、停顿; ——表示持住,即手握住对象的动作; ——表示检查。

21/85

图表纪录格式:五、双手操作图

记录工作名称 起始、结束点、 方法、研究人、 时间等数据 双手作业内 容纪录

更换保险丝 增大pump的

容量 更换pump

更换pump 在润滑油的入 口处装滤网

31/85

抽查法的步骤

剔除异常值

由工作抽样得到的观测结果,只是估计值,并不是真实值。 用估计值代替真实值需要计算它的置信区间,若有异常值出 现应剔除掉。 由正态分布曲线可知,当置信区间在 P ± 3 σ的范围内时,置 信度已达到99.73%,因此置信区间可以限定在 P ± 3 σ,即:

超出此范围,就作为异常值除去.

在一段较长的时间内,以随机的方式对调 查对象进行间断地观测,并按预定的目的 整理、分析所调查的资料得出需要的结果

25/85

抽查法的优点(1)

节省时间和费用 操作方便,无须连续进行 适用面广,无须专业培训

26/85

抽查法的步骤

可靠度

抽查法一般取2σ的范围,

即确定95.45%的可靠度,

就是说实现预定的抽样数据

请判断是否有异常值?实际工作比率是多少?

相对精度是否满足?观测次数是否足够?

38/85

五五法

39/85

五五法的基本概念

又称质疑创意法,简称五五法

反复质问5次下列的内容: 为什么(WHY)是这样(WHAT) 为什么(WHY)是这个人(WHO) 为什么(WHY)是这个时候(WHEN) 为什么(WHY)是这个地点(WHERE) 为什么(WHY)是这个方式(HOW)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 22 of 33

防错十大应用原理

• 断根原理:从根本上排除错误原因,使绝不发生错误

例:录音带上防再录孔,曝光对位非对称设计

ET 电测 机,好板 防呆感应 器

Finalvisual的 外观检测设 备,计算机逻 辑语言判断是 否OK,区分 出不良板,完 全消除人为疏 忽

Page 23 of 33

= Normal

10±5Psi

10±5Psi 15±5Psi 35±5Psi 20±5Psi 20±5Psi DVP-3 DVP-4 DVP-5

0Psi

10±5Psi

10±5Psi

15±5Psi

SP62 & = 3 Mils S/M Strip 关闭DVP-1生产

Page 20 of 33

防错思路

案例:自动放板替代手动放板 1.手动放板机动作分解说明

Pre-Clean3#

入料段 P/N-0001

2.放板机程序动作自动模式演练

吸Dummy起始位 吸D 吸Panel起始位 吸P

Pre-Clean3#

Dummy存放托盘

入料段

P/N-0002 P/N-0001

Page 19 of 33

防错思路

防错思路 简化 目标 使作业更容易完成 方法 合并生产步骤,实施工业工程改善 评价 较好

引言——错误案例

错误

底片用错

VS

缺陷

×

药水换槽

Page 5 of 33

&

&

×

产品报废

加错药水

错误是原因,缺陷是结果 消除或控制错误就能消除缺陷

推行防呆(防(防错)技术?

结合FPC、PCB行业特点:

1.流程长; 2.交期短; 3.工艺复杂; 4.品质要求高 5.员工流动率高; 6.员工技能要求高; 2.推行防呆(防错)技术有何帮助?

1.切片孔

显影后QA切 片测试孔内残 留干膜

更改底片设计QA 切片孔区域涂成 黑区显影后无干 膜屑

Page 17 of 32

防错思路

防错思路 消除 目标 消除可能的失误 方法 通过产品及制造过程的重新设计, 彻底消除错误的可能性 评价 最好

案例:防焊钉床制作 使用该料号的报 废,在板上导通孔 铺钉 出一套钉床设计规范,解决易 铺错的问题,及钉跑位的问题

Page 13 of 33

改善效果

0.40% 0.35% 0.30%

M/B

0.32%

Cu Breakdown

Final Rej 趋势

P/H

0.25% 0.20% 0.15% 0.10% 0.05% 0.00% -0.05%

Avg.12 Jan.13 Feb.13 Mar.13 Apr.13 WK18 WK19

什么是错误?

1. 错误是指与标准、规范对比不相符合的状况;

1、明知故犯; 2、造成经济损失、 时间浪费的不良结 果。

2. 由于在产品和过程设计中包含了人的灵敏性,而由人为疏忽、 无意识、意外等造成的过失;

2次钻孔漏钻

漏钻

Page 3 of 33

引言——错误案例

错误

闯红灯

VS

缺陷 &

煮饭过时

&

Page 4 of 33

Page 10 of 33

常见的错误及其原因

常见的错误:

1. 漏掉某个作业步骤

2. 作业失误 3. 工件(设备参数)设置错 4. 5. 6. 7. 8.

人犯错误的十种原因:

1. 忘了

2. 误解

3. 识别错误 4. 缺少经验

误 用错部品(药液) 工件加工错误 调整失误 工装夹具准备不当 缺件

5. 任性

= Normal

= 3 Mils S/M Strip

2.简化后的Develop2#参数

油墨类型: 速度: All Ink 4.2±0.3 m/min 15±5Psi 油墨类型: 速度: All Ink 4.2±0.3 m/min DVP-1 0Psi 15±5Psi 35±5Psi DVP-2 15±5Psi 35±5Psi 20±5Psi 35±5Psi 35±5Psi 20±5Psi DVP-1 DVP-2 DVP-3 DVP-4 DVP-5

Page 9 of 33

防呆案例分享

防呆小案例: 爬山

爬此山可能带来的风险:

“驴友”组织爬山可能出现的危险: 1. 摔死; 风险产生的原因:

预防措施:

2. 体力不支,上不去下不来; 增加护栏 1.没有防护; 3. 无信号,发生危险时无法与外界联系; 修路 道路不平; 4.2. 缺氧; 装备正确 装备不齐; 5.3. 野兽吃人; 6.4. 恶劣的气候条件(滑坡、落石、大风); 缺少方法、技巧 培训方法、技巧 7. 装备不当; 5.环境因素; 选择天气好的时候去 8. 迷路; 9. 没有足够的金钱、食物; 10. 没有正确的爬上方法。

防错思路 检测 目标 方法 评价 较好 在缺陷流入下一个工序前对 使用电脑软件,在问题发生时予以 其进行检测并剔除 告警 预警装置

案例:显影自动添加控制 PH值控制器

设定PH值上下限

通过PH值上下限告警,并 自动调试PH值

Page 21 of 33

防错思路

防错思路 减少 目标 将失误影响将至最低 方法 采用保险丝进行过载保护等 评价 好

容易产 生错误

根本没机会犯错

可以最大限度的防止主观或非主观(人为忽视、无意识、意外)的人为犯错。 错误发生后:可以第一时间停止;可以第一时间知道; 可以避免不再继续发 生相同的错误。

Page 6 of 33

如何识别(工艺)需要防呆?

如何识别(工艺)需要防呆?

1.根据经验:现场经常出错的、有问题的;

案例:显影控制参数简化

油墨类型: 速度: SP62;MH; 3.6-4.1m/min G23K

1.简化前的Develop2#参数

M80; CE823HF;AMTS

2.5-3.0m/min 3.2-3.6m/min 3.6-3.8m/min 25±2Psi 25±2Psi 25±2Psi 25±2Psi 25±2Psi 速度根据以上油墨 DVP-1 DVP-2 DVP-3 DVP-4 DVP-5 类型进行调节 20±2Psi 20±2Psi 20±2Psi 20±2Psi 20±2Psi 20 ± 2Psi 20±2Psi 20±2Psi 20±2Psi 20±2Psi 速度根据以上油墨 DVP-1 DVP-2 DVP-3 DVP-4 DVP-5 类型进行调节 10±2Psi 10±2Psi 10±2Psi 15±2Psi 15±2Psi

我们可以采用5Why的方法,查出根源,找到方法,从而解决问题。 5 Why分析法

实际上是发生错误的逆向分析 是一种诊断技术,用来识别和说明因果关系链 问题 1.为什么? 1.原因 2.为什么? 2.原因 3为什么? 3.原因 4.为什么? 4.原因 5.为什么?

Page 7 of 33

5.根源

作用:

1.意味着第一次就把事情做好 2.提升品质,减少由于检查而导致的浪费 3.消除返工引起的浪费 4.便于现场管理 5.操作更加安全和方便

Page 12 of 33

防错与成本

Before EP防错前

Product cost 产品成本

EP S.T防错的短期计划

EP L.T防错的长期计划

Quality(%合格率) 制订长期的防错计划,可最大限度降低不良,且不使成本增加!

防呆(防错)技术

FPC PCB Rigid-Flex SMT

Suzhou Smartron Technology Corporation Limited

Content

Item 一.错误的定义

二.防错思路

三.防错十大运用原理

四.常用防错装置

五.防错的预防分析方法

Page 2 of 33

引言——错误的定义

Page 25 of 33

防错十大应用原理

• 顺序原理:按编号顺序排列,减少工序或流程前后倒置

例:流程单上的工序 公司产品工单,除注明产 品信息外,还对生产流程 的先后,制程参数进行了 详细描述,并在每个制程 生产后由员工及IPQC签 字确认

• 相符原理:检查是否是相符的动作,来防止错误发生

例:按形状不同来控制(电脑显示器接口),数学公式(校验码)

案例:预烤出料段增加冷风吹 预烤后的板须散热5分钟后才能曝光 3#曝光室 Pre-Cure 出口

散 热

预烤出料段增加冷风扇

增加冷风机

3#曝光室 Pre-Cure 出口

散 热

产生的失误:未经冷却或冷却 不足 的板油墨会黏A/W造成曝光不良

减少失误:在板子通过出料所增加的冷风 扇来达到快速降温目的,减少因等待所造 成的失误

露出板边工具孔

更改之前干膜盖满板边的工具孔

更改之后板边不盖膜,减少膜屑的脱落

Page 15 of 33

防呆动作2:

贴膜后报废孔贴上遮 光胶带

报废孔上光滑无膜屑

在贴膜时报废孔没贴遮光胶带, 孔内就有膜屑,显影后被冲出反 粘板面,导致Cu Breakdown

Page 16 of 32

二.更改底片设计:

Page 26 of 33

防错十大应用原理

• 隔离(保护)原理:分隔不同区域,保护某些地区,使其不造成危险或错误

例:传动,皮带区域防护,家中危险物品放于高处,公司产品隔离单 公司门口安装防撞挡条, 防止车子碰撞墙面

S/M的筐卡槽设计高于板 子长度,避免两片板贴在 一起以及插板和抽板时板 角撞坏

Page 27 of 32

防错十大应用原理

保险原理:2个以上的动作必须共同或依序执行才能完成工作

例:银行保险箱(客户与银行的钥匙同时插入方能打开)

防错十大应用原理

• 断根原理:从根本上排除错误原因,使绝不发生错误

例:录音带上防再录孔,曝光对位非对称设计

ET 电测 机,好板 防呆感应 器

Finalvisual的 外观检测设 备,计算机逻 辑语言判断是 否OK,区分 出不良板,完 全消除人为疏 忽

Page 23 of 33

= Normal

10±5Psi

10±5Psi 15±5Psi 35±5Psi 20±5Psi 20±5Psi DVP-3 DVP-4 DVP-5

0Psi

10±5Psi

10±5Psi

15±5Psi

SP62 & = 3 Mils S/M Strip 关闭DVP-1生产

Page 20 of 33

防错思路

案例:自动放板替代手动放板 1.手动放板机动作分解说明

Pre-Clean3#

入料段 P/N-0001

2.放板机程序动作自动模式演练

吸Dummy起始位 吸D 吸Panel起始位 吸P

Pre-Clean3#

Dummy存放托盘

入料段

P/N-0002 P/N-0001

Page 19 of 33

防错思路

防错思路 简化 目标 使作业更容易完成 方法 合并生产步骤,实施工业工程改善 评价 较好

引言——错误案例

错误

底片用错

VS

缺陷

×

药水换槽

Page 5 of 33

&

&

×

产品报废

加错药水

错误是原因,缺陷是结果 消除或控制错误就能消除缺陷

推行防呆(防(防错)技术?

结合FPC、PCB行业特点:

1.流程长; 2.交期短; 3.工艺复杂; 4.品质要求高 5.员工流动率高; 6.员工技能要求高; 2.推行防呆(防错)技术有何帮助?

1.切片孔

显影后QA切 片测试孔内残 留干膜

更改底片设计QA 切片孔区域涂成 黑区显影后无干 膜屑

Page 17 of 32

防错思路

防错思路 消除 目标 消除可能的失误 方法 通过产品及制造过程的重新设计, 彻底消除错误的可能性 评价 最好

案例:防焊钉床制作 使用该料号的报 废,在板上导通孔 铺钉 出一套钉床设计规范,解决易 铺错的问题,及钉跑位的问题

Page 13 of 33

改善效果

0.40% 0.35% 0.30%

M/B

0.32%

Cu Breakdown

Final Rej 趋势

P/H

0.25% 0.20% 0.15% 0.10% 0.05% 0.00% -0.05%

Avg.12 Jan.13 Feb.13 Mar.13 Apr.13 WK18 WK19

什么是错误?

1. 错误是指与标准、规范对比不相符合的状况;

1、明知故犯; 2、造成经济损失、 时间浪费的不良结 果。

2. 由于在产品和过程设计中包含了人的灵敏性,而由人为疏忽、 无意识、意外等造成的过失;

2次钻孔漏钻

漏钻

Page 3 of 33

引言——错误案例

错误

闯红灯

VS

缺陷 &

煮饭过时

&

Page 4 of 33

Page 10 of 33

常见的错误及其原因

常见的错误:

1. 漏掉某个作业步骤

2. 作业失误 3. 工件(设备参数)设置错 4. 5. 6. 7. 8.

人犯错误的十种原因:

1. 忘了

2. 误解

3. 识别错误 4. 缺少经验

误 用错部品(药液) 工件加工错误 调整失误 工装夹具准备不当 缺件

5. 任性

= Normal

= 3 Mils S/M Strip

2.简化后的Develop2#参数

油墨类型: 速度: All Ink 4.2±0.3 m/min 15±5Psi 油墨类型: 速度: All Ink 4.2±0.3 m/min DVP-1 0Psi 15±5Psi 35±5Psi DVP-2 15±5Psi 35±5Psi 20±5Psi 35±5Psi 35±5Psi 20±5Psi DVP-1 DVP-2 DVP-3 DVP-4 DVP-5

Page 9 of 33

防呆案例分享

防呆小案例: 爬山

爬此山可能带来的风险:

“驴友”组织爬山可能出现的危险: 1. 摔死; 风险产生的原因:

预防措施:

2. 体力不支,上不去下不来; 增加护栏 1.没有防护; 3. 无信号,发生危险时无法与外界联系; 修路 道路不平; 4.2. 缺氧; 装备正确 装备不齐; 5.3. 野兽吃人; 6.4. 恶劣的气候条件(滑坡、落石、大风); 缺少方法、技巧 培训方法、技巧 7. 装备不当; 5.环境因素; 选择天气好的时候去 8. 迷路; 9. 没有足够的金钱、食物; 10. 没有正确的爬上方法。

防错思路 检测 目标 方法 评价 较好 在缺陷流入下一个工序前对 使用电脑软件,在问题发生时予以 其进行检测并剔除 告警 预警装置

案例:显影自动添加控制 PH值控制器

设定PH值上下限

通过PH值上下限告警,并 自动调试PH值

Page 21 of 33

防错思路

防错思路 减少 目标 将失误影响将至最低 方法 采用保险丝进行过载保护等 评价 好

容易产 生错误

根本没机会犯错

可以最大限度的防止主观或非主观(人为忽视、无意识、意外)的人为犯错。 错误发生后:可以第一时间停止;可以第一时间知道; 可以避免不再继续发 生相同的错误。

Page 6 of 33

如何识别(工艺)需要防呆?

如何识别(工艺)需要防呆?

1.根据经验:现场经常出错的、有问题的;

案例:显影控制参数简化

油墨类型: 速度: SP62;MH; 3.6-4.1m/min G23K

1.简化前的Develop2#参数

M80; CE823HF;AMTS

2.5-3.0m/min 3.2-3.6m/min 3.6-3.8m/min 25±2Psi 25±2Psi 25±2Psi 25±2Psi 25±2Psi 速度根据以上油墨 DVP-1 DVP-2 DVP-3 DVP-4 DVP-5 类型进行调节 20±2Psi 20±2Psi 20±2Psi 20±2Psi 20±2Psi 20 ± 2Psi 20±2Psi 20±2Psi 20±2Psi 20±2Psi 速度根据以上油墨 DVP-1 DVP-2 DVP-3 DVP-4 DVP-5 类型进行调节 10±2Psi 10±2Psi 10±2Psi 15±2Psi 15±2Psi

我们可以采用5Why的方法,查出根源,找到方法,从而解决问题。 5 Why分析法

实际上是发生错误的逆向分析 是一种诊断技术,用来识别和说明因果关系链 问题 1.为什么? 1.原因 2.为什么? 2.原因 3为什么? 3.原因 4.为什么? 4.原因 5.为什么?

Page 7 of 33

5.根源

作用:

1.意味着第一次就把事情做好 2.提升品质,减少由于检查而导致的浪费 3.消除返工引起的浪费 4.便于现场管理 5.操作更加安全和方便

Page 12 of 33

防错与成本

Before EP防错前

Product cost 产品成本

EP S.T防错的短期计划

EP L.T防错的长期计划

Quality(%合格率) 制订长期的防错计划,可最大限度降低不良,且不使成本增加!

防呆(防错)技术

FPC PCB Rigid-Flex SMT

Suzhou Smartron Technology Corporation Limited

Content

Item 一.错误的定义

二.防错思路

三.防错十大运用原理

四.常用防错装置

五.防错的预防分析方法

Page 2 of 33

引言——错误的定义

Page 25 of 33

防错十大应用原理

• 顺序原理:按编号顺序排列,减少工序或流程前后倒置

例:流程单上的工序 公司产品工单,除注明产 品信息外,还对生产流程 的先后,制程参数进行了 详细描述,并在每个制程 生产后由员工及IPQC签 字确认

• 相符原理:检查是否是相符的动作,来防止错误发生

例:按形状不同来控制(电脑显示器接口),数学公式(校验码)

案例:预烤出料段增加冷风吹 预烤后的板须散热5分钟后才能曝光 3#曝光室 Pre-Cure 出口

散 热

预烤出料段增加冷风扇

增加冷风机

3#曝光室 Pre-Cure 出口

散 热

产生的失误:未经冷却或冷却 不足 的板油墨会黏A/W造成曝光不良

减少失误:在板子通过出料所增加的冷风 扇来达到快速降温目的,减少因等待所造 成的失误

露出板边工具孔

更改之前干膜盖满板边的工具孔

更改之后板边不盖膜,减少膜屑的脱落

Page 15 of 33

防呆动作2:

贴膜后报废孔贴上遮 光胶带

报废孔上光滑无膜屑

在贴膜时报废孔没贴遮光胶带, 孔内就有膜屑,显影后被冲出反 粘板面,导致Cu Breakdown

Page 16 of 32

二.更改底片设计:

Page 26 of 33

防错十大应用原理

• 隔离(保护)原理:分隔不同区域,保护某些地区,使其不造成危险或错误

例:传动,皮带区域防护,家中危险物品放于高处,公司产品隔离单 公司门口安装防撞挡条, 防止车子碰撞墙面

S/M的筐卡槽设计高于板 子长度,避免两片板贴在 一起以及插板和抽板时板 角撞坏

Page 27 of 32

防错十大应用原理

保险原理:2个以上的动作必须共同或依序执行才能完成工作

例:银行保险箱(客户与银行的钥匙同时插入方能打开)