热处理淬火尺寸变化统计

碳钢热处理后的组织和性能变化的分析实验

碳钢热处理后的组织和性能变化的分析实验一、实验目的1、观察和研究碳钢经不同形式热处理后其显微组织的特点。

2、了解热处理工艺对钢组织和性能的影响。

3、了解硬度测定的基本原理及应用范围。

4、了解洛氏硬度试验机的主要结构及操作方法。

5、掌握金属显微试样的制作过程,正确地制作所要观察的试件。

二、实验内容1、制作经热处理后的试样,完成打磨、刨光、浸蚀的所有制作步骤。

2、热处理后的试件进行硬度测试。

3、热处理后的试样进行组织观察分析和比较。

三、实验设备的使用和注意事项(一)硬度计的原理、使用和注意事项金属的硬度可以认为是金属材料表面在接触应力作用下的抵抗塑性变形的一种能力。

硬度测量能够验出金属材料软硬程度的数量概念。

由于在金属表面以下不同深处材料所承受的应力和所发生的变形程度不同,因而硬度值可以综合地反映压痕附近局部体积内金属的弹性、微量塑变抗力、塑变强化能力以及大量形变抗力。

硬度值越高,表明金属抵抗塑性变形能力越大,材料产生塑性变形就越困难。

另外,硬度与其它机械性能(如强度指标σb及塑性指标ψ和δ)之间有着一定的内在联系,所以从某种意义上说硬度的大小对于机械零件或工具的使用性能及寿命具有决定性意义。

硬度的试验方法很多,在机械工业中广泛采用压入法来测定硬度。

压入法硬度试验的主要特点是:(1)试验时应力状态最软(即最大切应力远远大于最大正应力),因而不论是塑性材料还是脆性材料均能发生塑性变形。

(2)金属的硬度与强度指标之间存在如下近似关系:σb=K·HB式中:σb——材料的抗拉强度值HB——布氏硬度值K——系数退火状态的碳钢K=0.34~0.36合金调质钢K=0.33~0.35有色金属合金K=0.33~0.53(3)硬度值对材料的耐磨性、疲劳强度等性能也有定性的参考价值,通常硬度高,这些性能也就好。

在机械零件设计图纸上对机械性能的技术要求,往往只标注硬度值,其原因就在于此。

(4)硬度测定后由于仅在金属表面局部体积内产生很小压痕,并不损坏零件,因而适合于成品检验。

热处理淬火及变形

热处理淬火及变形热处理淬火及变形热处理工艺、操作与变形关系一、预处理淬火前通过对工件进行消除应力、改善组织的预备热处理,对减少淬火变形是非常有利的。

预处理一般包括球化退火、消除应力退火,有些还采用调质或正火处理。

①消除应力退火:在机械加工过程中,工件表层在加工方法、背吃刀量、切削速度等的影响下,会产生一定的残余应力,由于其分布的不均衡,导致了工件在淬火时产生了变形。

为了消除这些应力的影响,淬火前将工件进行一次消除应力的退火是必要的。

消除应力退火的温度一般为500-700℃,在空气介质中加热时,为防止工件产生氧化脱碳可采用500-550℃进行退火,保温时间一般为2-3h。

工件装炉时要注意可能因自重引起的变形,其他操作同一般退火操作。

②以改善组织为目的的预热处理:这种预处理包括球化退火、调质及正火等。

球化退火:球化球退火是碳素工具钢及合金工具钢在热处理过程中必不可少的工序,球化退火后所获得的组织对淬火变形趋势影响很大。

所以可以通过调整退火后的组织来减少某些工件有规律的淬火变形。

其他预处理:为减少淬火变形所采用的预处理方法有很多种,如调质处理、正火处理等。

针对工件产生淬火变形的原因及工件所用材料,合理地选用正火、调质等预处理对减少淬火变形是有效的。

但应对正火后引起的残余应力及硬度提高对机加工的不利影响应给予注意,同时调质处理对含WMn等钢可减少淬火时胀大,而对GCr15等钢种的减少变形作用不大。

在实际生产中要注意分清淬火变形产生的原因,即要分清淬火变形是由残余应力引起的还是由组织不佳引起的,只有这样才能对症处理。

若是由残余应力引起的淬火变形则应进行消除应力退火而不用类似调质等改变组织的预处理,反之亦然。

只有这样,才能达到减少淬火变形的目的,才能降低成本,保证质量。

以上各种预处理的具体操作同其他相应操作,此处不赘述。

二、淬火加热操作①淬火温度:淬火温度对工件的淬火变形影响很大。

其影响淬火变形趋势的一般规律如图所示。

s136模具钢热处理工艺

S136热处理工艺在保护状态下,加热至780℃,然后在炉中以每小时10℃的速度,冷却至650℃,接着再置于空气中冷却。

应力消除经过粗加工后,必须加热至650℃,均热2小时,缓慢冷却至500℃,然后置于空气中冷却保温时间=当钢材的表面及中心达到一致的淬火温度后,才开始计算在炉中的保温时间。

淬火时必须保护,以避免脱碳及氧化。

冷却介质●油●流动粒子炉或盐裕炉250-550℃分级淬火,然后冷却于高速空气中●高速气体/真空炉中具有足够正压的气体为求模具达到最适当的特性,在模具的变形程度可接受的条件下,冷速越快越好。

于真空炉中热处理时推荐使用4-5b a r的气压。

钢材冷却至50-70℃应立即回火。

硬度、晶粒大小、残余奥氏体数量于奥氏体化温度的关系图。

回火参照回火曲线图按所需硬度值选择回火温度。

回火两次,每次回火后,必须冷却到室温,最低的回火温度为180℃(适用于小件)。

保温时间至少两小时。

回火曲线图注1:建议250℃回火求韧性,硬度及抗腐蚀性的最好组合。

注2:以上的曲线数据只适宜小型模具。

模具可达的硬度要视模具的尺寸。

注3:应避免选用过高的奥氏体化温度与过低的回火温度<250℃的组合,皮棉模具产生太大的应力。

尺寸变形淬火及回火时的温度,不同种类的炉具及淬冷介质,会影响模具尺寸的改变。

模具的尺寸与几何形状也同样重要。

模具在加工时应预留加工量以弥补热处理后的尺寸变形。

在粗加工与半精加工之间建议预留0.15%作为S TAVA X E S T(S-136)的加工预留指标。

淬火过程的尺寸改变试片100*100*25毫米经正规的热处理程序,在淬火时的尺寸改变。

淬火过程由1020℃起宽度%长度%厚度%油淬最小最大+0.02-0.05+0.02-0.03+0.04-分级淬火最小最大+0.02-0.03±0+0.03-0.04-空冷最小最大-0.02+0.02±0-0.03±0-真空淬火最小最大+0.01-0.02±0+0.01-0.04-回火时的尺寸改变注意:淬火时和回火时的尺寸改变必须加在一起。

?常用钢号热处理淬火回火温度对照表

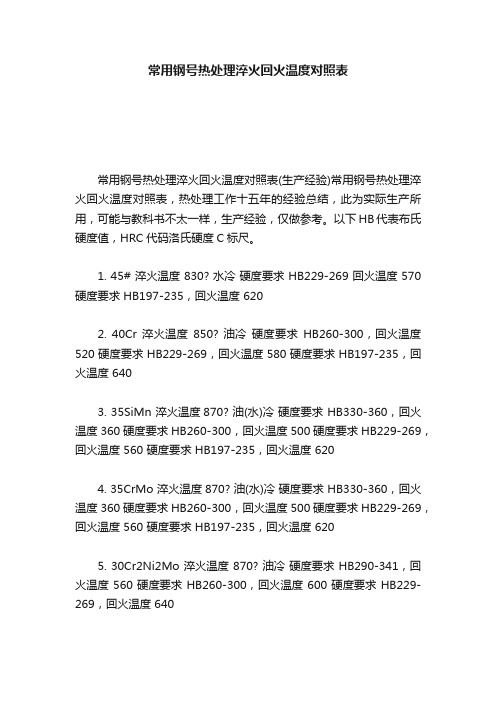

常用钢号热处理淬火回火温度对照表常用钢号热处理淬火回火温度对照表(生产经验)常用钢号热处理淬火回火温度对照表,热处理工作十五年的经验总结,此为实际生产所用,可能与教科书不太一样,生产经验,仅做参考。

以下HB代表布氏硬度值,HRC代码洛氏硬度C标尺。

1. 45# 淬火温度 830? 水冷硬度要求 HB229-269 回火温度 570 硬度要求 HB197-235,回火温度 6202. 40Cr 淬火温度850? 油冷硬度要求HB260-300,回火温度520 硬度要求 HB229-269,回火温度 580 硬度要求 HB197-235,回火温度 6403. 35SiMn 淬火温度870? 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 HB260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 6204. 35CrMo 淬火温度870? 油(水)冷硬度要求 HB330-360,回火温度 360 硬度要求 HB260-300,回火温度 500 硬度要求 HB229-269,回火温度 560 硬度要求 HB197-235,回火温度 6205. 30Cr2Ni2Mo 淬火温度 870? 油冷硬度要求 HB290-341,回火温度 560 硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 6406. 34Cr2Ni2Mo 淬火温度 870?油硬度要求 HB290-341,回火温度 560硬度要求 HB260-300,回火温度 600硬度要求 HB229-269,回火温度 6407. 34Cr2Ni3Mo 淬火温度 870? 油冷硬度要求 HB330-360,回火温度 380 硬度要求 HB290-341,回火温度 560 硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 6408. 34CrMo1A 淬火温度 870? 油冷硬度要求 HB260-300,回火温度 590 硬度要求 HB229-269,回火温度 6309. 35CrMoSi 淬火温度 930? 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 64010.38CrMoA1 淬火温度 930? 油冷硬度要求 HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 69011.40CrMnMo860?油硬度要求HB330-360,回火温度480硬度要求 HB290-341,回火温度 520硬度要求 HB260-300,回火温度580硬度要求 HB229-269,回火温度 64012.40CrNiMo 淬火温度 860? 油冷硬度要求 HB330-360,回火温度 480 硬度要求 HB290-341,回火温度 520 硬度要求 HB260-300,回火温度 580 硬度要求 HB229-269,回火温度 64013.40CrNi2MoA 淬火温度 860? 油冷硬度要求 HB330-360,回火温度 480 硬度要求 HB290-341,回火温度 520 硬度要求 HB260-300,回火温度 580 硬度要求 HB229-269,回火温度 64014.45CrMnMo 淬火温度 860? 油冷硬度要求 HB330-360,回火温度 480 硬度要求 HB290-341,回火温度 520 硬度要求 HB260-300,回火温度 580 硬度要求 HB229-269,回火温度 64015.42CrMo4 淬火温度860?油硬度要求HB260-300,回火温度570硬度要求 HB229-269,回火温度 62016.42CrMo 淬火温度 860? 油冷硬度要求 HB290-341,回火温度450 硬度要求HB260-300,回火温度580,500(齿圈) 硬度要求HB229-269,回火温度 620 硬度要求 HB197-235,回火温度 65017.40MnB 淬火温度 850? 油冷硬度要求 HB260-300,回火温度45018.50Mn 淬火温度 830? 油(水)冷硬度要求 HB290-341,回火温度 480 硬度要求 HB260-300,回火温度 550 硬度要求 HB229-269,回火温度 60019.50SiMn 淬火温度850? 油冷硬度要求HB260-300,回火温度 600 硬度要求 HB229-269,回火温度 64020.5CrMnMo 淬火温度 850? 油冷硬度要求 HB290-341,回火温度 560 硬度要求 HB260-300,回火温度 620 硬度要求 HB229-269,回火温度 67021.5CrNiMo 淬火温度 850? 油冷硬度要求 HB290-341,回火温度 520 硬度要求 HB260-300,回火温度 620 硬度要求 HB229-269,回火温度 673022.55 淬火温度 800? 油(水)冷硬度要求 HB290-341,回火温度480 硬度要求 HB260-300,回火温度 560 硬度要求 HB229-269,回火温度 600 硬度要求 HB197-235,回火温度 67023.60CrMnMo 淬火温度850 油冷硬度要求 HB290-341,回火温度 590 硬度要求 HB260-300,回火温度 650 硬度要求 HB229-269,回火温度 67024.GCr15 淬火温度 850? 油冷硬度要求 HB290-341,回火温度580 硬度要求 HB260-300,回火温度 640 硬度要求 HB229-269,回火温度 670 硬度要求 HB197-235,回火温度 71025.GCr9 淬火温度850? 油冷硬度要求HB290-341,回火温度580 硬度要求 HB260-300,回火温度 640 硬度要求 HB229-269,回火温度 670 硬度要求 HB197-235,回火温度 71026.GCr6 淬火温度840? 油冷硬度要求HB290-341,回火温度580 硬度要求 HB260-300,回火温度 640 硬度要求 HB229-269,回火温度 670 硬度要求 HB197-235,回火温度 71027.Cr12MoV 淬火温度 1100? 油冷硬度要求 HB229-269,回火温度 71528.15CrMo 淬火温度 880? 水空水硬度要求 HB197-235,回火温度 58029.20CrMo 淬火温度 880? 水空水硬度要求 HB197-235,回火温度 60030.20CrNi 淬火温度 880? 水空水硬度要求 HB197-235,回火温度 60031.20CrMnMo 淬火温度 880? 水空水硬度要求 HB197-235,回火温度 60032.1Cr13 淬火温度 1050? 油冷硬度要求 HB330-360,回火温度480 硬度要求 HB229-269,回火温度 680 硬度要求 HB197-235,回火温度 71033.2Cr13 淬火温度 1050? 油冷硬度要求 HB330-360,回火温度480 硬度要求 HB229-269,回火温度 660 硬度要求 HB197-235,回火温度 69034.3Cr13 淬火温度 1050? 油冷硬度要求 HB330-360,回火温度450 硬度要求 HB229-269,回火温度 660 硬度要求 HB197-235,回火温度 69035.4Cr13 淬火温度 1050? 油冷硬度要求 HB330-360,回火温度480 硬度要求 HB229-269,回火温度 660 硬度要求 HB197-235,回火温度 69036.50SiMnMoV 淬火温度 850? 油冷硬度要求 HB260-300,回火温度 640 硬度要求 HB229-269,回火温度 680 硬度要求 HB197-235,回火温度 70037.9Cr2Mo 淬火温度 850? 油冷硬度要求 HB260-300,回火温度 630 硬度要求 HB229-269,回火温度 66038.37SiMn2MoV 淬火温度 870? 油冷硬度要求 HB260-300,回火温度 66039.45MnMo 淬火温度 870? 油冷硬度要求 HB197-235,回火温度 65040.3Cr2W8V 淬火温度 1050? 油冷 (HRC50-54) 600-65041.W18Cr4V 淬火温度 1260? 油冷 (HRC58-60) 560三次回火42.W9Cr4V2 淬火温度 1260? 油冷 (HRC58-60) 560三次回火。

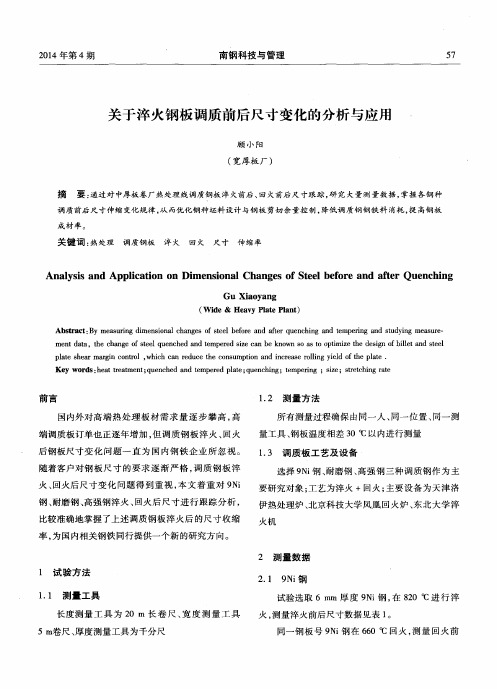

关于淬火钢板调质前后尺寸变化的分析与应用

2 0 1 4年第 4期

表 1 9 N i 钢8 2 0 ℃淬 火 前 后 尺 寸数 据 对 比

表2 9 N i 钢6 6 0 o C回火 前后 尺 寸 数 据

2 . 2 耐磨 钢

选取 1 6 m m厚 度耐 磨 钢 , 在9 3 0℃进 行 淬火 , 测量 淬火 前后 尺 寸数 据见 表3 。 同一钢 板 号耐 磨钢 2 0 0 c C 左 右低温 回火后 测量 回火 前后 尺 寸数 据见

,

表4

。

表3 耐磨钢 9 3 0℃ 淬 火 前 后 尺 寸 变 化 数 据

表 4 耐磨钢低温 回火后尺寸变化数据

2 0 1 4年第 4期 2 . 3 高 9

量淬火 前 后 尺 寸数 据见 表 5 。 同一 钢 板 号 高 强 板 6 0 0℃ 回火后 , 测量 回火前后尺寸数据见表 6 。

前 言

1 . 2 测 量方 法 所 有测量过程确保 由同一人 、 同一位置 、 同一测

国内外对 高端 热处 理板 材需 求 量逐 步攀 高 , 高

端调质板订单也 正逐年增加 , 但 调质钢板 淬火 、 回火 后钢板尺寸 变化 问题 一直 为 国 内钢 铁 企业所 忽 视。

量工具 、 钢板温度相差 3 0℃ 以内进行测量 1 . 3 调质 板工 艺及 设备

Gu Xi a o y a ng

( Wi d e& He a v y P l a t e P l a n t )

Ab s t r a c t : B y me a s u r i n g d i me n s i o n a l c h a n g e s o f s t e e l b e f o r e a n d a f t e r q u e n c h i n g a n d t e mp e in r g a n d s t u d y i n g me a s u r e — me n t d a t a ,t h e c h a n g e o f s t e e l q u e n c h e d nd a t e mp e r e d s i z e c a n b e k n o wn S O a s t o o p t i mi z e t h e d e s i g n o f b i l l e t a n d s t e e l

中频感应淬火参数表

中频感应淬火参数表

中频感应淬火是一种常用的热处理工艺,通过感应加热和淬火

来提高金属零件的硬度和耐磨性。

淬火参数表通常包括以下内容:

1. 加热参数,包括加热温度、加热时间、加热频率等。

加热温

度取决于材料的类型和要求的淬火深度,加热时间和频率也会影响

到加热效果和工件的质量。

2. 冷却参数,淬火的冷却速度对工件的硬度和组织结构有着重

要影响。

冷却介质、冷却速度、冷却时间等参数需要在淬火参数表

中详细列出。

3. 工件尺寸和形状,不同尺寸和形状的工件对淬火参数的要求

也不同,因此淬火参数表中通常会包括工件的具体尺寸和形状信息。

4. 淬火设备参数,包括感应加热设备的功率、频率、线圈匹配

等参数,这些参数直接影响到加热的效果和工件的质量。

5. 质量要求,淬火后工件的硬度、残余应力、变形等质量指标

也需要在淬火参数表中进行详细说明,以便进行质量控制和检验。

在实际应用中,淬火参数表的制定需要综合考虑材料的特性、工件的要求、设备的性能等多方面因素,以确保淬火工艺能够达到预期的效果并保证工件的质量。

同时,针对不同的工件和材料,淬火参数表也需要进行不断的优化和调整,以适应不同情况下的淬火要求。

淬火后钢件变形趋势-解释说明

淬火后钢件变形趋势-概述说明以及解释1.引言1.1 概述在钢件制造过程中,淬火是一种常见的热处理方法,通过快速冷却的方式改变钢件的组织结构和性能。

然而,在淬火过程中,钢件往往会出现一定程度的变形,这种变形现象对于钢件的质量和精度都会产生一定的影响。

因此,本文旨在探讨钢件在淬火后的变形趋势,分析变形的原因,并对影响钢件变形的因素进行讨论和展望,以期为钢件制造过程中的质量控制和工艺改进提供一定的参考和指导。

1.2 文章结构文章结构主要分为引言、正文和结论三个部分。

引言部分包括概述、文章结构和目的。

在概述中介绍了淬火过程中钢件的重要性,以及淬火后引起的变形问题。

文章结构部分主要是本篇长文的结构安排,包括各个部分的内容和顺序。

目的部分则是说明本篇长文的写作目的和意义。

正文部分包括钢件淬火过程、变形原因分析和变形趋势探讨。

在钢件淬火过程中,我们将介绍钢件淬火的基本流程和影响因素。

变形原因分析部分将对钢件淬火后出现变形的原因进行详细的分析和讨论。

而在变形趋势探讨中,我们将对不同条件下钢件变形的趋势进行深入探讨和分析。

结论部分包括总结、影响因素和展望。

在总结中对文章的主要内容和结论进行总结归纳。

影响因素部分将进一步分析淬火后钢件变形的影响因素。

展望部分将展望未来对钢件淬火变形问题的研究方向和发展趋势。

1.3 目的本文旨在研究钢件在淬火后的变形趋势,探讨钢件在淬火过程中可能出现的变形原因,并对变形趋势进行分析。

通过本文的研究,我们旨在深入了解钢件淬火后的变形规律,为工程师和生产人员提供参考,从而有效降低钢件淬火过程中的变形率,提高产品的质量和生产效率。

同时,我们也希望为相关领域的学术研究提供实用的理论支持和指导,推动该领域的进步和发展。

2.正文2.1 钢件淬火过程:钢件淬火是一种重要的热处理工艺,通过对钢件进行急冷处理,使其获得高强度和硬度。

通常情况下,淬火包括加热、保温和冷却三个阶段。

首先是加热阶段,钢件被置于均热炉中进行升温。

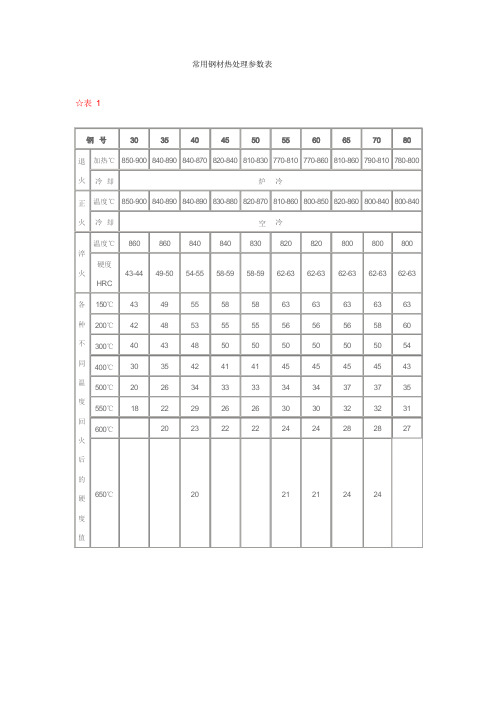

热处理数据表

常用钢材热处理参数表☆表1各种不同温度回火后的硬度值加热℃冷却温度℃冷却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃770-860800-85082062-636356504534302421790-810800-84080062-636358504537322824770-810冷810-860冷82062-636356504534302421840-870840-89084054-555553484234292320810-860820-86080062-636356504537322824780-800800-84080062-6363605443353127 840-890840-89086049-5049484335262220820-840830-88084058-5958555041332622810-830炉820-870空83058-5958555041332622850-900850-90086043-44434240302018退火正火淬火☆表2各种不同温度回火后的硬度加热℃等温℃温度℃冷却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃790-810650-680800-82082062-6363605443353127740-760650-680760-78080062-6464605545353127750-770790-83080063-6564645646373327750-770800-85079062-6464645646373327750-770840-860空78062-6464645747383328750-770炉840-860冷78062-6464625747383328820-850冷870-90083053-605250464135312723800-840840-860860>535351474236333025860-880880-900870>535351474236333025860880-90090057-605756544840373529退火正火淬火☆表3各种不同温度回火后的硬度加热℃冷却温度℃冷却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃840870880>525251474335312725820-850830-87083057-585856484133292533830>535352474031272422820-850860-890850>575755514735302521840-880炉冷890-920空冷850>555554494438343027950-97088042-464341403935302517840-88086035-434342413931282420920-98085044-464543424137322719退火正火淬火☆表4各种不同温度回火后的硬度加热℃冷却温度℃冷却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃820-850850-880850>575755504541373330840-870炉930-970空940>565655514539353120880-910880-910880>555554494438343027870-900880-920880>505049474339373325820-840冷830-860冷850>555553514334322824850-870880-920880>555553494031272320820-850870-890840>535350474233292623825-845850-870850>555553514334322824退火正火淬火☆表5各种不同温度回火后的硬度加热℃冷却温度℃冷却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃780-840820-86081057-646158544739342925780-840820-860空81057-646158544739342925830-860冷870>606160565143383329810-870850-88086056-625655514945393128800-870炉冷88054-5654524842393631780-80088058-605958534842383531850-87095060-62605958575453463934105062-63636259575553474035113042-45424243444860(520℃)484035退火正火淬火☆表6加热℃等温℃温度℃冷却温度℃硬度HRC 850-87098061-64780-800炉冷88058-60790-810900-950840>62790-810710900-95082065800-820 790-810空冷84053-58900-95086062-66760-780炉冷870-88080062740-76080062-64700-790930-95084062-65150℃各种200℃不同300℃温度400℃回火500℃后的550℃硬度600℃650℃636157555349443959585348423835316261564837333027626156483733302758575247413734306461554941363128605955484036322762615852423732276160555041363128退火正火淬火☆表7各种不同温度回 火后的硬度加热℃冷 却温度℃冷 却温度℃硬度HRC150℃200℃300℃400℃500℃550℃600℃650℃770-790 970-99083063-656462585347433935 800-82088053-56555349423833800-82085058-605958534842383531 800-82084060-6362605855504339800-900炉 冷空 冷105040-44424139387312016740-760105042-494847464544372622 750-770105045-535352515049433127830-850950454545454545444338830-85098062-646259555350454035淬 火退火正 火。