加氢裂化装置运行分析

加氢裂化装置掺炼重芳烃生产军用3号喷气燃料的运行分析

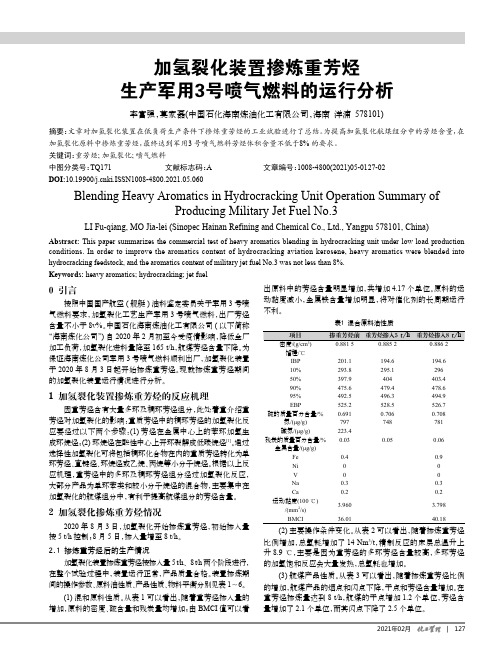

出原料中的芳烃含量明显增加,共增加4.17个单位。

原料的运动黏度减小,金属铁含量增加明显,将对催化剂的长周期运行不利。

表1 混合原料油性质馏程/℃IBP 201.1194.6194.610%293.8295.129650%397.9404403.490%475.6479.4478.695%492.5496.3494.9EBP 525.2528.5526.7硫的质量百分含量/%0.6910.7060.708氮/(μg/g)797748781碱氮/(μg/g)223.4残炭的质量百分含量/%0.030.050.06金属含量/(μg/g)Fe 0.40.9Ni 00V 00Na 0.30.3Ca 0.20.2运动黏度(100 ℃)/(mm 2/s) 3.9603.798BMCI 36.0140.18(2)主要操作条件变化。

从表2可以看出,随着掺炼重芳烃比例增加,总氢耗增加了14 Nm 3/t ,精制反应的床层总温升上升8.9 ℃,主要是因为重芳烃的多环芳烃含量较高,多环芳烃的加氢饱和反应会大量发热,总氢耗也增加。

(3)航煤产品性质。

从表3可以看出,随着掺炼重芳烃比例的增加,航煤产品的烟点和闪点下降,干点和芳烃含量增加。

在重芳烃掺炼量达到8 t/h ,航煤的干点增加1.2个单位,芳烃含量增加了2.1个单位,而其闪点下降了2.5个单位。

0 引言按照中国国产航空(舰艇)油料鉴定委员关于军用3号喷气燃料要求,加氢裂化工艺生产军用3号喷气燃料,出厂芳烃含量不小于8v%。

中国石化海南炼油化工有限公司(以下简称“海南炼化公司”)自2020年2月初至今受疫情影响,降低全厂加工负荷,加氢裂化进料量降至165 t/h ,航煤芳烃含量下降。

为保证海南炼化公司军用3号喷气燃料顺利出厂,加氢裂化装置于2020年8月3日起开始掺炼重芳烃。

现就掺炼重芳烃期间的加氢裂化装置运行情况进行分析。

1 加氢裂化装置掺炼重芳烃的反应机理因重芳烃含有大量多环及稠环芳烃组分,此处着重介绍重芳烃对加氢裂化的影响:重质芳烃中的稠环芳烃的加氢裂化反应要经过以下两个步骤:(1)芳烃在金属中心上的苯环加氢生成环烷烃;(2)环烷烃在酸性中心上开环裂解成低碳烷烃[1]。

加氢裂化装置运行问题分析及经验总结

加氢裂化装置运行问题分析及经验总结摘要:某石化公司120万吨/年加氢裂化装置在本周期运行期间出现加氢精制反应器床层压降上涨问题,影响装置安全平稳长周期运行。

本文对加氢精制反应器床层压降上涨问题产生原因进行深入分析,对处理措施及检修施工等进行说明,对日常生产问题的处理有一定的指导借鉴作用。

关键词:催化剂;加氢裂化;撇头;压降;重石脑油氮含量1 导言某石化公司120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

根据整体生产平衡安排,120万吨/年加氢裂化装置于2017年12月25日停工撇头检修,2018年1月4日投料开车成功,消除了制约装置平稳运行的瓶颈。

2 加氢裂化装置概况某石化公司120万吨/年加氢裂化装置由中国石化工程建设有限公司总体设计,采用中国石油化工股份有限公司大连(抚顺)石油化工研究院一段串联全循环加氢裂化技术,原设计加工能力80万吨/年,于1999年6月建成投产;2005年扩能改造至120万吨/年,改为一次通过操作模式。

加氢精制反应器(R-101)装填FRIPP研发的FF-66精制催化剂,加氢裂化反应器(R102)装填FRIPP研发的FC-60裂化催化剂。

3 加氢精制反应器压降上升原因分析120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

3.1 反应系统紧急泄压造成初始压降偏高自2016年装置检修开工以来,该装置反应系统在三个月内经历了三次紧急泄压,分别为:(1)2016年检修开工阶段,因高压换E105泄漏启动紧急泄压。

R101压降维持在0.25Mpa;(2)2016年10月29日,脱丁烷塔底泵P203密封泄漏启动紧急泄压。

R101压降维持在0.35 Mpa左右;(3)2016年12月30日,高分安全阀故障起跳,造成反应系统泄压。

加氢反应器的裂纹及处理策略分析

当代化工研究Modem Chemical Research11 2021・08综述与专论加氢反应器的裂纹及处理策略分析*施亚汝潘非潘线伟(青岛兰石重型机械设备有限公司山东266555)摘耍:在石油化工产业当中,为了获得更高质量的化工产岛,同时在这个过程当中使原油更好地转化为轻质的成晶油,就要使用相应的加氢工艺装置.这其中,加氢反应器是重要的装置,它不仅可以提高成晶油的转化比率,同时还可以满足企业对高含硫原油和劣质原油进行深加工的需要,实现对工业生产环境的改善.但是在运行的过程当中,加氢反应器长期处于高温、高压的环境,同时还可能会受到油气、氢气以及硫化氢餉作用,容易产生各种问题,其中裂纹就是最为常见餉.基于此,本文对加氢反应器常见裂纹餉种类及其产生丝原因进行了分析,并在这个基础上探究了裂纹的处理策略,希望能够为相关技术人员提供参考与借鉴.关键词:加氢反应器;石油化工;裂纹;处理策略中图55•类号:T文献标识码:AAnalysis of Cracks in Hydrogenation Reactor and Treatment StrategiesShi Yaru,Pan Fei,Pan Xianwei(Qingdao Lanshi Heavy Machinery Equipment Co.,Ltd.,Shandong,266555) Abstract:In the petrochemical industry,in order to obtain higher quality chemical products and better transform crude oil into light oil products in this process,it is necessary to use corresponding hydrogenation process equipment.Among them,hydrogenation reactor is an important device,which can not only improve the conversion ratio of r efined oil,but also meet the needs of e nterprises f or deep p rocessing of h igh-sulfur crude oil and inferior crude oil,and improve the industrial p roduction environment.However;in the p rocess of o peration,the hydrogenation reactor is in a high temperature and high-pressure environment f or a long time,and may be affected by oil and g as,hydrogen and hydrogen sulfide,which is easy to produce various problems,among which cracks are the most common.Based on this,this paper analyzes the types and causes of c ommon cracks in hydrogenation reactors,and explores the treatment strategies of c racks on this basis,hoping to p rovide reference f or relevant technicians.Key wordsi hydrogenation reactor^petrochemical industry^cracks\processing strategy引言在石油化工生产当中,通过高温高压以及加氢的方式来得到更高质量的石油已经成为了一种重要的工艺,该工艺的发展历史已经超过了50年。

加氢裂化装置循环氢脱硫系统改造运行比较分析

月毕 业 于 江苏 工 业 学 院 化学 工 程 与 工艺 专 业 石 油 加 工 方 向 , 同年 7 进 人 中 石 化 上 海 高 桥 分 公 司 炼 油 事 业 部 工 作 。现 为 炼 油 作 月

业 五 区工 艺 员 。

3 0

高

Байду номын сангаас

桥

石

化

差 降低 。

2 运行 比较分 析

2 1 改 造 对 操 作 条 件 的 影 响 .

影响 , 出 改造 过 程 中存 在 的 问 题 , 提 出 相 应 的解 决 方 案 。 找 并

关键词 氢裂化 加 循环氢脱 硫改鑫 操作 节能 条件

加 氢裂化装 置能使 高凝点 的重油转化 成优质

的航空煤 油 、 凝 点柴 油 和高 粘度 的润 滑 油 基础 低 油, 并且 具有 原料 油 馏分 宽 、 产方 案 灵活 性 大 、 生

注: 由于 改 造 后该 加 氢 裂化 装 置 2 0 0 8年 正 常 生产 的 日期 为 6月 1 日 ~3 0 0日 , 20 而 0 5年 6月 份 正 常 生 产 的 日期 为 6月 1日~ 1 5

日, 为增 加 数 据 的可 比性 , 取两 年 6月份 的 1 日~1 0 5日的 数据 。

l5 6

消了低 分油 与高分气换 热 流程 的情 况下 ,0 8年 20 热高 分 进 口平 均 温度 较 2 0 0 5年 低 1 . ℃ ; 造 06 改

10 6

15 5

后 混合氢 和高分气换 热器 0 1增加为两 台 , 换热器

O 1出 口的 温 度 较 改 造 前 低 l .℃ , 是 由 于 改 造 02 但

设备 。

加 循环氢 脱硫系统 , 同时对部 分相关 管线 、 备 的 设

加氢裂化装置运行过程常见问题分析

加氢裂化装置运行过程常见问题分析及对策加氢裂化协作组秘书处二OO一年六月目录1. 工艺操作过程中常见问题分析及对策2. 设备运行过程中常见问题分析及对策3. 仪表和自动化中常见问题及对策4. 原料对装置运行的影响及对策5. 催化剂使用问题11. 工艺操作常见问题及对策1.1 对于全循环型流程的装置采用一次通过生产时,为了少排尾油,单程转化率控制多少较为合适?如果控制较高的单程转化率(如80%以上),对催化剂的性质及使用寿命会有影响吗?氢油比与空速的关系如何调配?答:从南京炼油厂的生产经验来看,考虑生产平稳率及操作控制因素,一般应控制在85%左右比较合适。

这样的产品分布、中间油品收率、氢耗均较为合理。

如果尾油无去处,90%的转化率亦是能够控制的,当然这还要看催化剂本身的性质。

一般来说单程转化率增加时,轻油及液态烃收率增加,柴油收率减少,而航煤收率不变或略有下降,所以转化率控制多少最适宜与分馏系统的脱丁烷塔及主分馏塔顶部负荷是否能满足有关。

控制较高的转化率会使反应温度升高、氢耗增加、催化剂的失活速率增大,长期这样操作必将缩短催化剂的使用寿命。

如果采取单程通过,进料在裂化反应器的空速变小,停留时间增加,这势必为二次裂化及生焦提供了有利条件。

因此,从这一方面考虑应增加氢油比,即转化率越高,氢油比应相应增高。

一般需在裂化反应器入口配入部分循环氢,保持总循环氢量与原全循环操作时相仿。

实际上,单程通过操作时,裂化反应器入口需配上大量循环氢,否则入口温度难以控制。

当加工高硫和高氮原油时尤其严重。

1.2 裂化反应器第一床层压降上升实例1:裂化反应器第一床层压降上升的主要原因及措施原因及分析:对于一次通过式流程,裂化反应器一床层的压降上升主要是催化剂生焦造成的,所以一般来说此床层的压降不会影响生产周期。

对于全循环流程,压降升高的另一原因是循环油中带入杂质引起的。

在开、2停工时,将分馏系统的杂质带入反应器,这种情况比较好解决,只要在开、停工时适当增加开路循环的时间,并在循环油线上增加过滤设施即可解决。

加氢裂化装置提高石脑油收率

加氢裂化装置提高石脑油收率柴油市场饱和,导致柴油销售市场受阻,但是随着私家车越来越多,石脑油需求量增大,燃料型炼厂为了提升盈利,各大炼纷纷通过降低柴汽比的方式,提升汽油产品的收率来增加利润。

关键字:提高石脑油收率一、生产现状及存在的问题(一)装置现状中国石油大港石化公司100万吨/年加氢裂化装置属于公司的核心生产装置之一。

2008年7月一次性开车成功。

装置以减压蜡油和焦化蜡油为原料,采用全循環操作,最大限度生产轻重柴油。

同时产生部分轻烃气体、石脑油和少量的加氢裂化尾油。

(二)存在问题1、随着国际油价的逐步下跌,油品供大于求,柴油市场饱和,导致柴油销售市场受阻。

2,受全厂加工负荷的影响,加氢裂化装置加工负荷一般维持在80%~90%左右,单程转化率一般在60%左右,单程转化率较低,现有催化剂使用的UOP 的UF-210精制剂和HC-115LT裂化剂。

这种催化剂是生产中间组分柴油的催化剂,不易发生过度反应和二次裂化,同时加氢裂化催化剂是再生催化剂也处于运行末期,单纯提高催化剂温度来实现转化率的增加很难完成二、对存在问题进行分析目前燃料型炼厂为了提升盈利,各大炼纷纷通过降低柴汽比的方式,提升汽油产品的收率来增加利润。

所以大港石化公司加氢裂化装置的运行开始转向通过增产石脑油,增加重整原料的方式提升装置效益也减少公司柴油销量问题的困难。

加氢裂化装置加工负荷一般维持在80%~90%左右,单程转化率一般在60%左右,由于单程转化率较低,分馏部分有能力增加负荷,为提升重石脑油收率创造了条件。

同时重石脑油设计流程范围为79℃~149℃,而实际操作中重石脑油干点控制在180℃左右。

也能够大幅增加重石脑油收率。

然而加氢裂化装置是使用的UOP的UF-210精制剂和HC-115LT裂化剂。

这种催化剂是生产中间组分柴油的催化剂,不易发生过度反应和二次裂化,同时加氢裂化催化剂是再生催化剂也处于运行末期,单纯提高催化剂温度来实现转化率的增加很难完成。

加氢裂化装置用能分析及节能解析

基础之上,工作人员可有效降低加氢裂化的反应温度。

此外,反应压力作为加氢裂化操作当中的核心参数,如果反应压力较大,则表明加氢裂化化学反应有利,但是,若压力过高,进料泵和循环压缩机所消耗的能量也越高。

在加氢环节,总压力不是特别重要,氢分压起到主导作用[2]。

结合有关文献得知,若新氢的纯度过低,会降低装置运行能耗,针对高压加氢裂化装置的运行状态可以得知,新氢纯度下降1%,其反应能耗可以增加大约7%左右,因此,工作人员要科学控制新氢的纯度。

在反应加热炉内部,瓦斯和循环氢压缩机需要消耗较多资源,故工作人员可适当降低混氢量,不断降低反应加热炉的运行负荷,在具体操作环节,要合理控制加热炉的运行温度,并降低循环氢压缩机的运行速度,显著减少混氢量。

通过严格控制混氢量,不仅可以降低反应加热炉瓦斯消耗量,而且能够提高燃料利用效率。

工作人员在日常工作之中,在确保产品质量和安全的基础上,适当降低循环氢压缩机的运行速度,显著降低装置运行能耗。

加氢裂化装置主要是利用反应生成油和原料混氢油换热,不断提升反应进料的温度,工作人员需要有效调节装置自身的反应温度,在科学范围之内,适当提升反应的出口温度,并完全利用产物自身温度,安装高压换热器,为原料混氢油进行加热,不断提升反应加热炉的入口温度,显著减少加热炉负荷,节约燃气,真正达到节能降耗目标。

2.2 冷空气节能冷空气运行时间较长,翅片管表面容易出现大量积尘,对最终的空冷散热效果带来较大影响,因此,工作人员要在规定的时间之内,全面清洗池片管,不断提升空冷冷却效率。

在指定的条件之下,装置对空冷温度要求比较高,若将周围的空冷装置关闭,温度过高,若不关闭,温度也会突然下降,故工作人员通常不关闭,可以适当调整顶部百叶窗,确保制空冷温度得到有效控制,避免出现冷空负荷浪费现象[3]。

另外,若空冷采取变频电机驱动模式,则可以适当增加空冷启动量,温度降低之后,电机的转速急剧下降,采取此种操作方法,不仅能够保证空冷温度更加稳定,而且可以节省较多电能,提高节能降耗效果。

加氢裂化装置安全特点和常见事故分析

加氢裂化装置安全特点和常见事故分析摘要:对某公司五百万吨/年加氢裂化装置的工作原理进行了简单的阐述,并对该装置的安全特性、安全设计等方面进行了探讨,并对该装置的常见事故进行了归纳,并对该装置的运行和检修进行了分析。

关键词:加氢裂化;开工;安全一、装置的生产原理及简介加氢是指在高压条件下,碳氢和碳氢在催化上进行的催化分解和加氢,形成低分子的加氢工艺,以及加氢脱硫、脱氮和不饱和烃的加氢。

它的化学反应包括饱和,还原,裂化和异构。

碳氢化合物在加氢时的反应方向与深度与碳氢化合物组成、催化剂性能、运行环境有关。

加氢装置由反应、分馏、蒸汽发生三部分构成,利用 UOP单管双药全周期加氢裂解技术,实现了最大程度的中馏份,并将其用作洁净燃油的混合成分。

反应段为两组式串联全周期、预混氢、高温生产,并以湿法硫为原料进行硫化。

以低氮油钝化工艺对催化剂进行钝化,利用器外部再生技术对催化剂进行再生;分馏系统主要包括汽提塔、常压分馏塔和石脑油、航煤柴油等。

该设备的主要原材料是降压蜡和炼油,以液化石脑油、石脑油、航空煤油、轻柴油、重柴油等为主。

二、加氢裂化装置安全特点2.1临氢、易燃易爆氢是一种易扩散、燃烧和爆炸的气体。

氢是一种非常活跃的化学物质,它的火焰具有“不可见性”,它的燃烧非常迅速,如果是在空中,哪怕是一点点的火星,哪怕是剧烈的碰撞,都会引起它的爆炸。

2.2系统高温高压在此基础上,对加氢厂的加氢工艺进行了严格的实验研究,提出了高压15.89 MPa和382摄氏度的工艺要求,在生产过程中,必须保证液位的稳定性,避免了串压,不然会引起一场爆炸。

2.3有毒有害化学品多该设备含有大量有毒、有毒的化工原料,包括硫化剂、催化剂、碱液、液氨等,同时还会产生大量有毒的气体,如硫化氢、 CO、羰基镍、苯等,这些有毒的化合物中含有羰基镍和苯,硫化氢对神经系统的毒性很大,所以必须进行严格的监测。

能预防渗漏,熟悉危险化学品的特性和保护。

一旦发现问题,要立即进行处置,并向上级报告,避免事态进一步恶化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢裂化装置运行分析

摘要:随着社会的不断进步,经济的不断发展,能源问题也日益严峻,分析

了国内的能源环境新形势与石化行业的政策要求并介绍了国内炼化一体化的发展

进程。

通过对最大量生产催化重整原料加氢裂化技术、多产优质化工原料加氢裂

化技术、烃类分子结构导向转化多产化工原料加氢裂化技术的讨论分析,阐述了

加氢裂化技术对于炼化一体化总流程的支撑作用,因其原料来源广泛、产品分布

调整灵活以及产物性质优异,成为炼油企业炼化一体化总流程中最为重要的关键

环节。

关键词:加氢;裂化;装置;运行分析

引言

加氢裂化技术具有原料适应性强、产品质量好、生产操作和产品方案灵活性

大等特点,已成为石油化工领域最重要的重油深度加工工艺,是国内重整原料和

乙烯原料的重要生产技术。

催化剂作为加氢裂化技术的核心,根据目的产品的不

同可以分为轻油型、灵活型、高中油型等,其中轻油型加氢裂化催化剂以最大量

生产高芳烃潜含量(芳潜)重石脑油和低芳烃指数(BMCI值)尾油等化工原料为主要

目标。

中国石油化工股份有限公司大连石油化工研究院(FRIPP)先后开发了3825,3955,FC-24以及FC-52等轻油型加氢裂化催化剂并实现了工业应用。

1装置概况

加氢裂化技术具有原料适应性强、产品质量好、生产操作和产品方案灵活性

大等特点,已成为石油化工领域最重要的重油深度加工工艺,是国内重整原料和

乙烯原料的重要生产技术。

催化剂作为加氢裂化技术的核心,根据目的产品的不

同可以分为轻油型、灵活型、高中油型等,其中轻油型加氢裂化催化剂以最大量

生产高芳烃潜含量(芳潜)重石脑油和低芳烃指数(BMCI值)尾油等化工原料为主要

目标。

蜡油加氢裂化装置是国内某石化千万吨炼油项目的主体装置之一,引进美

国UOP公司加氢裂化专利技术和工艺包。

加氢裂化装置的设计规模为220万吨/

年,按年操作8400h考虑,装置的操作弹性为60%~110%。

该装置反应部分采用单段全循环、炉后混油和热高分工艺流程,并设置了循环氢脱硫塔,分馏系统采用四塔分离流程(脱硫化氢汽提塔、分馏塔、航煤汽提塔、柴油汽提塔)出柴油方案。

随着国际和国内经济结构的调整和疫情带来的全球经济增速的放缓,柴油消费量增长速度缓慢,为增加企业效益,降低柴油产量是炼厂急需解决的问题。

柴油是蜡油加氢裂化装置的主要产品之一,通过技术改造或升级,降低加氢裂化装置柴油收率,增产5号工业白油和多产航煤,对加氢裂化装置提高经济效益具有重要意义。

装置采用单段全循环操作方式,最大限度生产中间馏分油,作为全厂调和组分,少量的加氢裂化未转化油去重油催化裂化作原料,冷低分气脱硫后去PSA装置进行氢气提纯,含硫干气至轻烃回收装置。

加氢裂化技术具有产品灵活的特点,采用不同催化剂和操作方案,可有选择地生产液化石油气、石脑油、喷气燃料、尾油、轻柴油等多种优质产品。

2催化剂的研制

2.1理想催化剂

理想的多产化工原料的加氢裂化反应过程是将原料中的稠环芳烃组分优先加氢、开环,裂解为单环小分子烃类并富集于石脑油中,同时将链烷烃最大量地保留在尾油中作为乙烯裂解原料。

催化剂中分子筛组分的性能对裂化反应起着决定性作用,活性位可接近性更好的高效改性Y型分子筛有利于在催化剂中形成更多的可促进稠环烃类等大分子高效转化的结构。

因此,提高Y型分子筛的活性位可接近性,并控制制备过程以降低成本,是新一代轻油型加氢裂化催化剂开发工作的核心。

轻油型加氢裂化催化剂中分子筛的孔结构特征和酸性质对其催化性能起着决定性作用。

为了构筑丰富的介孔结构、优化分子筛酸性中心,FRIPP创新了Y型分子筛的“两步造孔技术”,发明了控制Y型分子筛方钠石笼迁移的“酸性位重构技术”,创造出双介孔结构的高效DMY(DoubleMesoporeY)分子筛。

DMY分子筛介孔结构发达,活性位可接近性更好。

以DMY分子筛为主要活性中心制备催化剂,其稠环烃类等大分子优先转化能力强,重石脑油选择性好。

通过采用低成本高效Y型分子筛和混捏法制备技术,FRIPP开发了低成本轻油型加氢裂化催化剂FC-82,降低了催化剂的堆积密度。

2.2催化剂重复性试验和稳定性试验考察

FC-82工业放大催化剂进行了重复性和稳定性考察,使用的原料为伊朗VGO-1,以FC-82实验室定型催化剂作为参比,维持单程转化率约70%时,反应300h 后,FC-82实验室定型催化剂相比,FC-82工业放大催化剂的产品分布和产品性

质没有明显变化,液体收率略有升高。

在催化剂稳定性试验期间,平均提温速率

为0.018℃/d,FC-82工业放大催化剂运转2700h后,反应温度仅升高了2℃,

产品性质和产品分布没有明显的变化,说明该催化剂的活性、选择性和产品质量

均可重复,具有良好的重复性和稳定性。

使用伊朗VGO-1为原料,调整裂化反应

温度,在不同的转化深度下,考察FC-82加氢裂化催化剂的催化性能。

结论为提

高加氢裂化催化剂的国际竞争力,FRIPP采用高效DMY分子筛和新型混捏法制备

技术,开发了低成本轻油型加氢裂化催化剂FC-82。

与FC-24催化剂相比,其堆

积密度降低了24%;与FC-52催化剂相比,其堆积密度降低了13%。

在综合性能方面,FC-82加氢裂化催化剂明显优于FC-24催化剂,比FC-52催化剂略有提高。

使用FC-82催化剂,可以兼顾重石脑油和乙烯裂解原料的生产,在高转化率试验

条件下可实现最大量生产重石脑油。

2.3掺炼含多环芳烃类催化剂的反应机理

因催化柴油和重芳烃油均含有大量多环及稠环芳烃,此处着重介绍重质芳烃

中稠环芳烃(PAHs)的加氢裂化反应。

加氢裂化反应器分为精制段和裂化段:稠环芳烃在精制段主要发生饱和反应,多环环烷烃的开环率和环状烃的断侧链率

相对较低,而单环芳烃和PAHs的饱和率则较高,BMCI值(芳烃指数)随

芳烃饱和率的增加而降低,有较好的对应性,通过稠环芳烃逐环饱和为裂化段提

供适宜的反应物;在裂化段主要发生的是开环以及断链过程。

3生产特供喷气燃料的情况

加氢裂化装置分别在两个时段进行掺炼重芳烃油和催化柴油的试验,其中重

芳烃油和催化柴油的参入量均为10t/h,均满足生产喷气燃料的加氢裂化装

置二次掺炼不超过30%的要求。

装置掺炼期间的混合原料油性质、操作参数、

产品性质、物料平衡有各自的标准。

3.1混合原料性质

掺炼重芳烃油对原料油的密度及馏程影响不大,而掺炼催化柴油后原料油的

密度增加、终馏点明显降低,硫、氮含量变化较小。

掺炼重芳烃油和催化柴油对

加氢裂化原料的BMCI值都有影响,其中掺炼重芳烃油提高原料BMCI值4.17单位,掺炼催化柴油提高原料BMCI值3.86单位。

3.2主要操作参数

重芳烃油和催化柴油的掺炼会引起操作条件发生不同程度的变化。

精制反应

器温度和温升均随掺炼有明显变化,这是由于芳烃饱和反应放热量较大,而催化

柴油含有大量不饱和烃类,所以掺炼催化柴油的裂化床层温升比掺炼重芳烃油的

裂化床层温升高出18.7℃。

反应氢耗也有不同程度的增加,其中掺炼重芳烃

油氢耗增加14.11m3/t,掺炼催化柴油氢耗增加11.07m3/t。

3.3喷气燃料产品性质掺炼重芳烃油和催化柴油喷气燃料芳烃体积分数都有

所提高,其中掺炼重芳烃油提高1.8单位,掺炼催化柴油提高1.2单位。

由

于喷气燃料中芳烃含量的升高,喷气燃料烟点有小幅降低。

3.4物料平衡对比

由于掺炼柴油时对柴油的馏程要求不一样,所以柴油收率相对较少,按照反

应机理和软件模拟效果来看,掺炼催化柴油会提高尾油中喷气燃料和柴油的收率。

从物料平衡可以看出,掺炼两种油品,喷气燃料的收率都是增加的,对于喷气燃

料馏出口产品中芳烃含量的增加是有利的。

结语

重芳烃油和催化柴油都含有大量多环芳烃,可掺炼到加氢裂化蜡油原料中提

高加氢裂化原料的BMCI值,提高喷气燃料芳烃含量;由于重芳烃和催化柴油

都是二次加工油品,所以对掺炼量有一定要求。

重芳烃油和催化柴油的掺炼会不

同程度地引起反应器温升升高,其中掺炼催化柴油时,由于催化柴油含有大量不

饱和烃类,裂化反应器的温升更为明显。

参考文献

[1]曹志涛,高原,任建平.加氢裂化催化剂的技术进展[J].化工科技市场,2010,33(12):28-31.

[2]杜艳泽,关明华,马艳秋,等.国外加氢裂化催化剂研发新进展[J].石油炼制与化工,2012,43(4):93-98.

[3]郝文月,刘昶,曹均丰,等.加氢裂化催化剂研发新进展[J].当代石油石化,2018,26(7):29-34.。