ALD原子层沉积综述

ALD原子层沉积综述

ALD 技术的发展

( 1) 具有更快的沉积速率和较低的沉积时间 ( 2) 降低了薄膜生长所需的温度 。 ( 3) 单体可选择性强 (4) 可以生长出优异的金属薄膜和金属氮化 物 ,例如 Ti ,Ta 和 TaN 等 ,而 T-ALD 很难做 到。

ALD 技术的发展

EC-ALD:将表面限制反应推广到化合物中不 同元素的单 ALD , 利用欠电位沉积形成化合 物组分元素的原子层 ,再由组分元素的单原子 层相继交替沉积从而沉积形成化合物薄膜

ALD的前驱体

ALD的反应源主要可以分成两大类:无机物和 金属有机物。

无机物反应源包括单质和卤化物等; 金属有机物反应源包括金属烷基,金属环戊二

烯基(cyclopentadienyls),金属β-2酮(3-二酮 (P-diketonates 基),金属酰胺,金属脒基 (amidinates)等化合物。

积速率慢逐步得到解决

ALD反应过程

(1)第一种反应前体以脉冲的方 式进入反应腔并化学吸附在衬底

表面;

(2) 待表面吸附饱和后, 用惰性 气体将多余的反应前体吹洗出反 应腔;

(3) 接着第二种反应前体以脉冲的方式 进入反应腔 ,并与上一次化学吸附在表

面上的前体发生反应;

(4) 待反应完全后再用惰性气体 将多余的蒸汽压以保证其能够充分 的覆盖或填充基体材料的表面(反应源的蒸汽压大 约在O.ltorr)

2反应源必须有足够好的化学稳定性,不能发生自分解, 或腐烛溶解衬底材料或淀积形成的薄膜。

3反应源还必须有一定的反应活性,能够迅速地在材料 表面进行化学吸附,保证较短的时间内与材料表面达 到饱和吸附或与材料表面基团快速有效的反应。

ALD技术的应用

ALD技术在半导体领域的应用:1高k材料 2IC互连 技术

原子层沉积概述

原子层沉积概述

整体来看,原子层沉积(ALD)是一种薄膜沉积技术。

大致分这几个部分来说吧。

首先是它的基本原理。

原子层沉积是基于顺序的、自限制的表面反应。

就好比搭积木,一层一层地往上垒。

它是通过将两种或多种气相前驱体脉冲交替地引入反应室,让它们分别与基底表面的活性位点反应,这样每次反应就只沉积一个原子层或者几个原子层,经过多次循环就能获得厚度精确的薄膜。

比如说,要沉积氧化铝薄膜,可以让三甲基铝和水作为前驱体,轮流进入反应腔室来发生反应。

核心内容里,ALD有很显著的优势。

它能精确地控制膜的厚度,这在很多高科技领域非常重要。

比如说在半导体制造中,芯片里一些极微小的电路结构要求覆盖层厚度非常精准。

而且它可以在复杂形状的基底上均匀镀膜,像有许多小孔洞或者高深宽比结构的物体,用其他镀膜方法可能就会有覆盖不均的情况,但ALD就能够较好地完成镀膜。

另一个主要的方面就是原子层沉积技术适用的材料非常多。

除了前面提到的氧化铝,还有氧化铪、氮化钛等等各种各样的材料都能够用它来沉积。

不过它也有自己的问题。

主要是它的沉积速率相对较慢。

因为是一层一层的,就像慢条斯理地盖房子一样,如果需要快速沉积比较厚的膜,这

就变成一个很大的劣势了。

从设备角度说,原子层沉积设备相对复杂而且成本比较高。

但是随着科技不断发展,人们也在想办法提高它的沉积速率以及降低成本。

主要的脉络来看,理解原子层沉积可以从这几个方向,原理、优势、适用材料还有它面临的问题。

把这些搞清楚了,就能对原子层沉积技术有个相对全面的认识了。

ALD

原子层沉积技术(ALD )原子层沉积技术(ALD ),也称为原子层外延(ALE )技术,是一种基于有序、表面自饱和反应的化学气相沉积薄膜的方法[6]。

ALD 技术用于商用是由Suntola 和他的合作者在70年代中期发展起来的,最初是用于生产ZnS ∶Mn 场致发光薄膜。

近年来,由于半导体工业的发展,ALD 技术已被广泛应用于半导体器件的生产研究中。

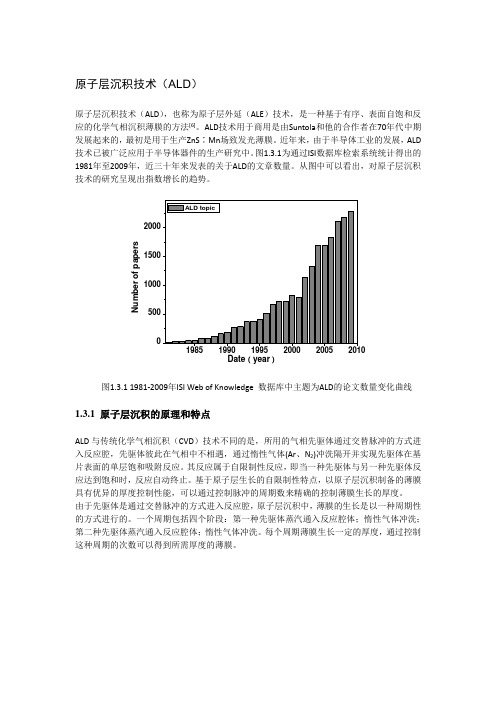

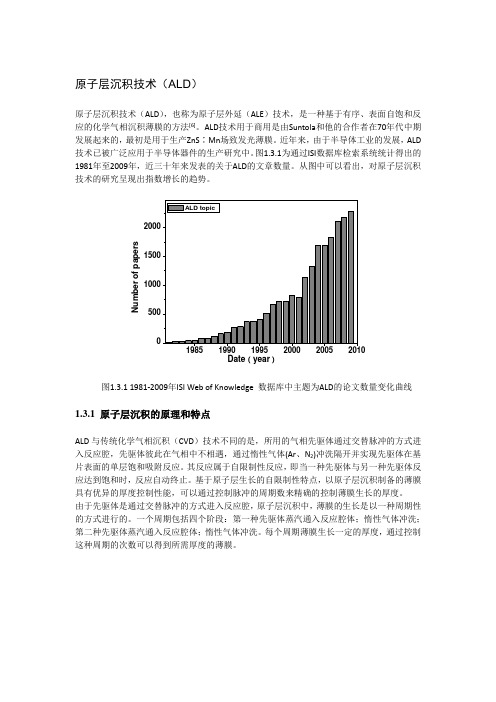

图1.3.1为通过ISI 数据库检索系统统计得出的1981年至2009年,近三十年来发表的关于ALD 的文章数量。

从图中可以看出,对原子层沉积技术的研究呈现出指数增长的趋势。

N u m b e r o f p a p e r sDate (year )图1.3.1 1981-2009年ISI Web of Knowledge 数据库中主题为ALD 的论文数量变化曲线1.3.1 原子层沉积的原理和特点ALD 与传统化学气相沉积(CVD )技术不同的是,所用的气相先驱体通过交替脉冲的方式进入反应腔,先驱体彼此在气相中不相遇,通过惰性气体(Ar 、N 2)冲洗隔开并实现先驱体在基片表面的单层饱和吸附反应。

其反应属于自限制性反应,即当一种先驱体与另一种先驱体反应达到饱和时,反应自动终止。

基于原子层生长的自限制性特点,以原子层沉积制备的薄膜具有优异的厚度控制性能,可以通过控制脉冲的周期数来精确的控制薄膜生长的厚度。

由于先驱体是通过交替脉冲的方式进入反应腔,原子层沉积中,薄膜的生长是以一种周期性的方式进行的。

一个周期包括四个阶段:第一种先驱体蒸汽通入反应腔体;惰性气体冲洗;第二种先驱体蒸汽通入反应腔体;惰性气体冲洗。

每个周期薄膜生长一定的厚度,通过控制这种周期的次数可以得到所需厚度的薄膜。

图1.3.2 一个原子层沉积周期反应过程示意图从图1.3.2可以看到,在一个周期内,第一个脉冲的气相先驱体与基片表面产生化学吸附,形成一单分子层。

多余的先驱体在第二次脉冲中惰性气体冲洗中排出反应腔,完成一个半周期反应。

原子层沉积技术

十年历史 (最初Samsung, 随后其它公司). 现在以上应用都在大规模生产阶段.

部件的功能和保护涂层

抗腐蚀涂层以提高部件的机械性能, 如MEMS的膜润滑剂、 摩 擦膜, 高度的表面规整性也使复杂部件的涂层成为可能, 包括 内部的管道和洞穴。

Ref. J. Niinistöet al. Adv. Eng. Mater. 2009

原子层沉积的前驱体、材料及过程

先驱体所需具备的性质

✓ 在沉积温度内自身不分解 ✓ 先驱体必须与基片表面基团产生吸附或者反应 ✓ 与其他先驱体有足够的反应活性,如水 ✓ 不对基片或者生长的薄膜产生刻蚀 ✓ 价格可接受 ✓ 安全及最好无毒性

原子层沉积技术 Atomic layer deposition

LOGO

主要内容

原子层沉积简介

原子层沉积的基本原则 原子层沉积技术的特点 原子层沉积的前驱体、材料及过程

原子层沉积简介

原子层沉积技术的原理

原子层沉积(Atomic layer deposition,ALD)又称原子层外延 (atomic layer epitaxy),原子层沉积是一种基于有序、表面自饱 和反应的化学气相沉积薄膜的方法,它可以实现将物质以单原子 膜形式一层一层的镀在基底表面上。

原子层沉积是在一个加热反应器中的衬底上连续引入至少两种气 相前驱体物种,化学吸附的过程直至表面饱和时就自动终止,适 当的过程温度阻碍了分子在表面的物理吸附。目前可以沉积的材 料包括:氧化物,氮化物,氟化物,金属,碳化物,复合结构, 硫化物,纳米薄层等。

原子层沉积的基本原则

ALD-原子层沉积

ALD (原子层沉积)原子层沉积(AtOmiC Iayer deposition)是一种可以各物质以单原子膜形式一层一层的镀在基底表面的方法。

原子层沉积与普通的化学沉积有相似之处。

但在原子层沉积过程中,新一层原子膜的化学反应是直接与之前一层相关联的,这种方式使每次反应只沉积一层厘壬。

单原子层沉积(atomic Iayer deposition , ALD ),又称原子层沉积或原子层咎延(atomic Iayer epitaxy ),最初是由芬兰科学家提出并用于多晶墊材料ZnS:Mn以及非晶AI2O3绝缘膜的研制,这些材料是用于平板显示器。

由于这一工艺涉及复杂的表面化学过程和低的注速度,直至上世纪80年代中后期该技术并没有取得实质性的突破。

但是到了20世纪90年代中期,人们对这一技术的些在不断加强,这主要是由于禮曳壬和深亚微米芯片技术的发展要求器件和材料的尺寸不断降低,而器件中的高宽比不断增加,这样所使用材料的厚度降低至几个纟内米数呈级[5-6]O因此原子层沉积技术的醴就体现出来,如单原子层逐次沉积,沉积层极均匀的厚度和优异的一致性等就体现出来,而沉积速度慢的问题就不重要了。

以下主要讨论原子层沉积原理和化学,原子层沉积与其他相关技术的t匕较,原子层沉积设备,原子层沉积的应用和原子层沉积技术的塗。

原理原子层沉积是通过彳各气相前驱体脉冲交替地通入反应器并在沉积基体上化学吸附并反应而形成沉积膜的一种方法(技术)。

当前驱体达到沉积基体表面,它们会在其表面化学吸附并发生表面反应。

在前驱体脉冲之间需要用惰性气体对原子层沉积反应器进行清洗。

由此可知沉积反应前驱体物质能否在被沉积材料表面化学吸附是实现原子层沉积的关键。

气相物质在基体材料的表面吸附特征可以看出可气相物质在材料表面都可以进行物理吸附, 但是要在材料表面的化学吸雎必须具有一走的活化能,因此能否实现原子层沉积,选择合适的反应萸驱佐物质是很重要的。

原子层沂积的表面反应具有自限逊性(SeIf-Iimiting ),实际上这种自限制性特征正是原子层沉积技术的基础。

ALD_精品文档

原子层沉积技术(ALD )原子层沉积技术(ALD ),也称为原子层外延(ALE )技术,是一种基于有序、表面自饱和反应的化学气相沉积薄膜的方法[6]。

ALD 技术用于商用是由Suntola 和他的合作者在70年代中期发展起来的,最初是用于生产ZnS ∶Mn 场致发光薄膜。

近年来,由于半导体工业的发展,ALD 技术已被广泛应用于半导体器件的生产研究中。

图1.3.1为通过ISI 数据库检索系统统计得出的1981年至2009年,近三十年来发表的关于ALD 的文章数量。

从图中可以看出,对原子层沉积技术的研究呈现出指数增长的趋势。

N u m b e r o f p a p e r sDate (year )图1.3.1 1981-2009年ISI Web of Knowledge 数据库中主题为ALD 的论文数量变化曲线1.3.1 原子层沉积的原理和特点ALD 与传统化学气相沉积(CVD )技术不同的是,所用的气相先驱体通过交替脉冲的方式进入反应腔,先驱体彼此在气相中不相遇,通过惰性气体(Ar 、N 2)冲洗隔开并实现先驱体在基片表面的单层饱和吸附反应。

其反应属于自限制性反应,即当一种先驱体与另一种先驱体反应达到饱和时,反应自动终止。

基于原子层生长的自限制性特点,以原子层沉积制备的薄膜具有优异的厚度控制性能,可以通过控制脉冲的周期数来精确的控制薄膜生长的厚度。

由于先驱体是通过交替脉冲的方式进入反应腔,原子层沉积中,薄膜的生长是以一种周期性的方式进行的。

一个周期包括四个阶段:第一种先驱体蒸汽通入反应腔体;惰性气体冲洗;第二种先驱体蒸汽通入反应腔体;惰性气体冲洗。

每个周期薄膜生长一定的厚度,通过控制这种周期的次数可以得到所需厚度的薄膜。

图1.3.2 一个原子层沉积周期反应过程示意图从图1.3.2可以看到,在一个周期内,第一个脉冲的气相先驱体与基片表面产生化学吸附,形成一单分子层。

多余的先驱体在第二次脉冲中惰性气体冲洗中排出反应腔,完成一个半周期反应。

原子层沉积技术在柔性电子器件中的应用

原子层沉积技术在柔性电子器件中的应用近年来,随着柔性电子领域的蓬勃发展,越来越多的关注被放在了柔性电子器件的制造技术上。

原子层沉积技术作为一种强大的薄膜制备技术,正在被广泛应用于柔性电子器件的制造中。

本文将重点介绍原子层沉积技术在柔性电子器件中的应用。

一、原子层沉积技术简介原子层沉积技术(Atomic Layer Deposition,简称ALD)是一种涂覆技术,通过交替沉积两种不同的预体分子,以一层一层交替成长的方式,逐步形成厚度精度高、化学成分均匀、结构致密的薄膜。

ALD技术的主要特点是原子层沉积,即每层薄膜由单原子或分子在表面反应而成。

沉积速度较慢,可控性和可重复性极高,这使得它在微纳制造中得到广泛应用。

同时,ALD技术所需的前体分子可以是非常多样的,因此它能够制备出各种复杂化合物的超薄膜。

二、原子层沉积技术在柔性电子器件中的应用1. 原子层沉积技术在锂离子电池中的应用锂离子电池是柔性电子领域的一个重要组成部分。

在锂离子电池中,正极材料是一种包含锂离子的复杂化合物,而负极材料是碳材料。

为了保证电池的性能和寿命,两种材料的表面通常需要进行涂层。

在制备锂离子电池中,ALD技术能够为正负极材料提供高质量的涂层。

通过ALD技术可以在材料表面沉积高质量的氧化物薄层,能够改善电池的循环性能和容量。

此外,ALD技术还可以制备具有高锂离子扩散性能的薄膜材料,使锂离子电池的充放电速率得到提高。

2. 原子层沉积技术在透明电子器件中的应用透明电子器件是柔性电子领域的另一个焦点。

目前,各种涂层技术已经用于制备透明导电膜,其中最常用的技术是物理气相沉积(Physical Vapor Deposition,简称PVD)和化学气相沉积(Chemical Vapor Deposition,简称CVD)。

然而,PVD技术和CVD技术在制备透明导电膜时都有一些局限性,比如涂层层次不均、粘附性不好和薄膜厚度不易控制等。

相比之下,ALD技术可以制备高质量的透明导电膜。

原子层沉积设备ald原理

原子层沉积(Atomic Layer Deposition,ALD)设备是一种用于制备高

质量薄膜的沉积技术。

其原理主要是通过气相前驱体在基底表面发生化学吸附反应,形成原子级别的薄膜。

一个完整的ALD生长循环通常包括以下四个步骤:

1. 脉冲前驱体源A进入反应室,在暴露的衬底表面发生化学吸附反应;

2. 惰性气体吹扫剩余的未反应的前驱体A;

3. 脉冲前驱体源B进入反应室,和前驱体源A发生化学反应;

4. 惰性气体吹扫剩余的未反应的前驱体和副产物。

通过设定原子层沉积循环次数,ALD可以实现原子级厚度可控的薄膜沉积。

原子层沉积技术具有表面自限制自饱和、优异的三维保型性、大面积均匀性、膜厚控制和低温生长等特点,因此在众多的薄膜沉积技术中脱颖而出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ALDபைடு நூலகம்前驱体

ALD的前驱体

ALD的前驱体

ALD 技术的发展

1 T-ALD热处理原子层沉积法 2 PE-ALD等离子体增强工艺是等离子体辅助和

ALD技术的结合 3 EC-ALD将电化学沉积和ALD技术相结合

ALD 技术的发展

PE-ALD在沉积温度下互不发生反应的互补反应 源在同一时间被引入到反应室, 然后反应源关 闭并净化反应室, 接着施加一个直接的等离子 脉冲, 这个等离子体环境产生高活性自由基并 与吸附于衬底的反应物反应。关闭等离子可迅 速清除活性自由基源,反应室中一直流过的清 洁气体将清除过剩自由基和反应副产物

的覆盖或填充基体材料的表面(反应源的蒸汽压大 约在O.ltorr) 2反应源必须有足够好的化学稳定性,不能发生自分解, 或腐烛溶解衬底材料或淀积形成的薄膜。 3反应源还必须有一定的反应活性,能够迅速地在材料 表面进行化学吸附,保证较短的时间内与材料表面达 到饱和吸附或与材料表面基团快速有效的反应。

以三甲基铝和水为前驱体。在沉积温度为150° 下在铜片上分别沉积循环次数为 10/50/100/200/500/1000/5000的氧化铝

沉积结束,将沉积后的铜片用导电胶与导线连接, 放入烘箱70°,加热2h。导电胶凝固后,用环氧 树脂封装,凝固12h,准备做极化、阻抗测试。

试验进展

极化、阻抗测试:用0.1mol/L的硫酸钠溶液做 电解质。电化学工作站红色连接工作电极,绿 色连接对电极,白色连接参比电极。打开电化 学工作站软件,点击程序AC impedance 将low frequency数值设为0.1,进行阻抗测试。阻抗 测试结束,点击程序Tafel plot,设置电压从-1 到1,进行极化测试。测完两个样品电解质溶 液换一次。

谢谢

实验进展

逐步掌握ALD仪器结构、仪器操作、工作原理 总结使用ALD仪器方法、注意事项 在以上基础上,在纯铜片上原子层沉积不同厚

度氧化铝,进行抗腐蚀性能的测试 为实验室师兄们的样品进行沉积氧化铝,探究

对其光电性能的影响

实验进展

铜片的预处理:纯铜片依次用500/1000/2000目的 砂纸打磨,打磨好后在抛光机上进行抛光。铜片 抛光后分别用乙醇、丙酮、乙醇、去离子水超声 500s。用氮气吹干

积速率慢逐步得到解决

ALD反应过程

(1)第一种反应前体以脉冲的方 式进入反应腔并化学吸附在衬底

表面;

(2) 待表面吸附饱和后, 用惰性气 体将多余的反应前体吹洗出反应 腔;

(3) 接着第二种反应前体以脉冲的方式 进入反应腔 ,并与上一次化学吸附在表

面上的前体发生反应;

(4) 待反应完全后再用惰性气体 将多余的反应前体及其副产物吹

1960年代,前苏联科学W.B.Aleskowskii首次报道了利用 TiCl4和GeCl4前躯体进行ALD生长的工艺。

19世纪 70年代就由芬兰人 T. Suntola 和 J. Anston 取得 了该技术的专利。

限制:复杂的表面化学反应 生长速率慢 发展:90年代中期,集成电路尺寸向纳米级发展 沉

ALD 技术的发展

( 1) 具有更快的沉积速率和较低的沉积时间 ( 2) 降低了薄膜生长所需的温度 。 ( 3) 单体可选择性强 (4) 可以生长出优异的金属薄膜和金属氮化 物 ,例如 Ti ,Ta 和 TaN 等 ,而 T-ALD 很难做到 。

ALD 技术的发展

EC-ALD:将表面限制反应推广到化合物中不同 元素的单 ALD , 利用欠电位沉积形成化合物组 分元素的原子层 ,再由组分元素的单原子层相 继交替沉积从而沉积形成化合物薄膜

ALD原子层沉积综述及实验进展

汇报人:谢来军

ALD原子层沉积综述及实验进展

ALD发展过程简介 ALD反应过程 ALD的自限制性及其特点 ALD的前驱体 ALD 技术的发展 ALD技术的应用 试验过程

ALD发展过程简介

原子层淀积(ALD)是一种基于表面气相化学反应的薄 膜淀积技术。也称为原子层外延(ALE)技术。

洗出反应腔 。

ALD的自限制性

化学吸附自限制CS-ALD

顺次反应自限制RS-ALD

ALD的自限制特征

1较宽的温度窗口

ALD的自限制特征

2自饱和性 3较大阶梯覆盖率 4纳米级膜层厚度 5较低的生长温度 6较慢的生长速率

ALD的前驱体

反应源的选择对ALD生长的薄膜质量起着关键的作用。 1反应源必须要有足够高的蒸汽压以保证其能够充分

ALD技术的应用

ALD技术在半导体领域的应用:1高k材料 2IC互连技 术

ALD 技术在纳米材料方面的应用 中空纳米管,纳米孔道尺寸的控制 ,高的高宽比纳米图 形,纳米颗粒和纳米管的涂层,量子点涂层 光子晶体等

ALD 技术在光学薄膜方面的应用:由于 ALD 精确控 制膜厚的特性和大面积均匀性 ,可以使厚度变化在 1 %以内 ,并且同一批基板特性相同, 这样可以提高 减反射效率和抗激光性能

ALD的前驱体

ALD的反应源主要可以分成两大类:无机物和金 属有机物。

无机物反应源包括单质和卤化物等; 金属有机物反应源包括金属烷基,金属环戊二

烯基(cyclopentadienyls),金属β-2酮(3-二酮(Pdiketonates 基),金属酰胺,金属脒基 (amidinates)等化合物。