第十章船体结构钢

船板钢的特点及冶炼要点

船板钢的特点及冶炼要点返回词条船体结构用钢简称船板钢,主要用于制造远洋、沿海和内河航运船舶的船体、甲板等。

船舶工作环境恶劣,船体外壳要承受海水的化学腐蚀、电化学腐蚀和海生物、微生物的腐蚀;还要承受较大的风浪冲击和交变负荷作用;再加上船舶加工成型复杂等原因,所以对船体结构用钢要求严格。

良好的韧性是最关键的要求,此外,要有较高的强度,良好的耐腐蚀性能、焊接性能,加工成型性能以及表面质量。

其Mn/C比值应在2.5以上,对碳当量也有严格要求,并由船检部门认可的钢厂生产。

船体结构用钢分一般强度和高强度钢两种,一般强度钢其质量分为A、B、C、和D4个等级;高强度钢又分为两个强度级别和3个质量等级:AH32、DH32、EH32、AH36、DH36、EH36。

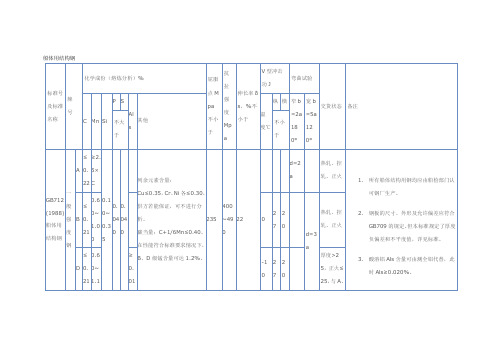

船板钢的牌号与化学成分见表10-7。

表10-7船板钢的化学成分(GB712)船板钢的特点及冶炼要点注:一般强度钢残余元素量:w[Cu]≤0.35%;w[Cr]≤0.30%;w[Ni]≤0.30%。

高强度钢残余元素量:w[Cu]≤0.35%;w[Cr]≤0.20%;w[Ni]≤0.40%;w[Mo]≤0.08%。

船板钢的冶炼要点如下:(1)铁水进行预脱硫处理。

(2)转炉终点碳控制在0.06%~0.10%。

(3)挡渣出钢,钢包加合成渣。

(4)钢包脱氧合金化,进精炼站前钢中酸溶铝含量达到0.004%~0.005%。

(5)精炼站喂铝线,钢中酸溶铝含量稳定在0.02%~0.04%;喂钙线控制w[Ca]/w[A1]比值为0.1。

(6)保证弱吹氩搅拌时间,促进夹杂物充分上浮。

(7)连铸全程保护浇注。

注:一般强度钢残余元素量:w[Cu]≤0.35%;w[Cr]≤0.30%;w[Ni]≤0.30%。

高强度钢残余元素量:w[Cu]≤0.35%;w[Cr]≤0.20%;w[Ni]≤0.40%;w[Mo]≤0.08%。

船板钢的冶炼要点如下:(1)铁水进行预脱硫处理。

(2)转炉终点碳控制在0.06%~0.10%。

船体结构钢板厚度测量记录

船体结构钢板厚度测量记录船体结构钢板厚度的测量是船舶建造和维护中至关重要的一项工作。

船体结构钢板的厚度直接影响着船舶的安全性能和使用寿命。

因此,对船体结构钢板厚度的准确测量至关重要。

为了确保测量的准确性,船舶建造和维护人员通常会采用一系列的测量方法和工具。

其中,最常用的方法是超声波测厚技术。

超声波测厚技术是一种非破坏性的测量方法,它利用超声波在物体内部的传播速度来推导出物体的厚度。

这种方法具有精度高、操作简便、快速可靠等优点,被广泛应用于船舶建造和维护领域。

在进行船体结构钢板厚度测量之前,首先需要准备好相应的测量仪器和设备。

常用的设备包括超声波测厚仪、探头和耦合剂等。

超声波测厚仪是一种便携式的仪器,它可以通过探头将超声波发送到钢板表面并接收反射回来的信号,然后根据信号的传播时间来计算钢板的厚度。

在进行测量之前,需要先将探头与钢板表面进行耦合。

耦合剂可以增加超声波在钢板和探头之间的传导效率,确保信号的传播和接收的准确性。

常用的耦合剂有水、润滑油和凡士林等。

在进行测量时,需要按照一定的顺序和间距在钢板表面进行测量点的选取。

通常情况下,测量点的间距应根据钢板的厚度和光洁度进行调整,以保证测量的全面性和准确性。

在进行测量时,需要将探头紧贴钢板表面,使超声波能够完全传导到钢板内部。

然后,启动超声波测厚仪,仪器会发出超声波信号,并接收反射回来的信号。

通过计算信号的传播时间可以得到钢板的厚度。

在测量完成后,需要及时记录测量结果。

记录应包括测量时间、测量位置、测量值等信息。

这些记录可以用于后续的分析和比对,以及船舶的维护和修复工作。

除了超声波测厚技术,还可以使用其他测量方法对船体结构钢板的厚度进行测量。

例如,可以使用钢尺、卡尺等直接测量工具进行测量。

这些方法相对简单,但精度相对较低,适用于一些较为简单的测量任务。

船体结构钢板厚度的测量是船舶建造和维护中必不可少的一项工作。

通过采用超声波测厚技术等专业的测量方法和工具,可以确保测量结果的准确性和可靠性。

船体结构 首尾结构

• 作用: ·汇拢首部外板 ·保持船首形状

• 种类: 1)钢板首柱

·结构:用厚钢板弯曲焊接而成,内侧设 有水平和竖向扶强材。

·特点:制造方便、 重量轻、 成本低 2)铸钢首柱

·制作方法:用钢水浇铸而成。 ·特点:刚性大、韧性差, 可制成较复杂 断面形状

3)混合首柱

• 定义:由钢板首柱与铸钢首柱混合制成 的首柱。

构。 1、尾柱 定义:设置在尾端下部的大型构件。

见下图

图1-2-42

• 作用:

·连接两侧外板和龙骨 ·加强尾部结构 ·支持与保护螺旋桨和舵

2 、尾尖舱 • 定义:主船体内最后面的舱室。 • 尾部结构:见下图

尾端结构示意图

• 尾尖舱的主要加强措施 (尾尖舱区域内,多采用横骨架式结构) 1)每一肋位处设置升高肋板。 2)舷侧纵桁间距不大于2.5米。

(左右舷侧纵桁间,设强胸横梁) 3)尾尖舱上部和尾突出体内设制荡舱壁。 • 尾突出体:尾尖舱以上向后突出的部分。

三、轴隧、尾轴管和轴包架

1、 轴隧 1)定义:设在机舱

和船尾之间的水密 通道。 2)作用: • 保护尾轴 • 便于工作人员对轴 系进行检查、维修。

3)种类:(见图1-2-14)

• 拱顶(见图1-2-14a) 特点:强度好

2)舷侧纵桁间距不大于2米。 ·设强胸横梁 左右舷的两个舷侧纵桁间,在每个肋位 处设置一道空间撑杆。(既强胸横梁)

3)开孔平台的上下间距不大于2.5米。

·可设开孔平台代替强胸横梁

·当舱深超过10米时, 在舱深中点处 必 须设置开孔平台

4)距离首垂线0.15倍船长区域内应设置间 断的舷侧纵桁

二、尾部结:尾轴在穿过尾尖舱时所设置 的管子。

船体结构的主要骨架形式

六、舱壁结构

(三)水密横舱壁结构

1.平面舱壁(plain bulkhead) :

由舱壁板和支持舱壁板的骨架组成。

2.槽形舱壁(corrugated bulkhead) : • 梯形、弧形 • 槽形方向:一般竖向 • 特点:(优点两个、缺点两个) • 适用:油船、散货船

34

一 种 新 型 的 散 货 船 舱 壁 结 构 顶 凳 与 底 凳

图2-12 横骨架式双层底结构

三、船底结构

(二)单底结构

• 肋板(floor唯一横向构件) • 内龙骨:①中内龙骨(center keelson );

②旁内龙骨(side keelson) 。

• 船底纵骨(bottom longitudinal) :

仅见于纵骨架式的老式油轮船底

20

三、船底结构

舷侧(首尾部)采用横骨架式

8

一、船体结构的主要骨架形式

(一)横骨架式船体结构

( transverse framing system ,图2-7)

• 特点:

①横向强度和局部强度好; ②结构简单,容易建造; ③舱容利用率高; ④空船重量大。

• 应用:中小型船舶。

9

一、船体结构的主要骨架形式

(二)纵骨架式船体结构

28

五、舷侧结构——(一)舷侧结构中的构件

2. 纵向构件

• 舷侧纵桁(side stringer) :

——横骨架式舷侧结构中的纵向构件。 ——主要作用:支持肋骨

• 舷侧纵骨(side longitudinal)

——小尺寸的不等边角钢。 ——主要作用:保证总纵强度。

29

五、舷侧结构

(二)舷边(gunwale)

1. 横向构件 (2)肋骨按受力不同的分类

船体用结构钢(精)

G7220s1一00表5交钢材等级细化晶粒元素产品类型簇1.25货状态厚度,mm板材A(05)A(05)>.2221->-20550>2-3>3-55550>5-1000N(0,5)CR(0,(05)TM5)N+V或Vb型材A32A36N(0,R(5,(05)C2)TM5)N(0,R(0,(0,"55)C5)TM5)AR()2AR(5")2板材A(05)A或A+TIIi型材、飞门A(05)A(05)A(05)N(0,5)CR(0,5)TM(05)N(0,R(5,(05)C2)TM5)N(0,R(0,(0,-55)C5)TM5)AR()2N(0,5)CR(0,(05)TM5)N(0,5)CR(0,(05)TM5)N(0,5)CR(0,5)TM(0,+55)AR()2AR(5>)2任意N+V或Vb板、型材板材型材板材N(0,5)CR(5,(02)TM5)A(05)D32曰36A(05)A或A+TIIi型材D40N(0,R(0,(05)C5)TM5)A(05)N(0,R(5,M(05)C2)T5)N()C5)0,R(0,5TM(0,"55)AR()2任意任意板、材型板材型材板材N(0,R(0,(05)C5)TM5)E362E40N(每件)T每件),M(N(5,(5,2)TM2)AR.5,"5()CR()11任意型材板材任意型材任意型材板材N每件)T每件)Q((,M(,T每一热处理长度)N(5,(5,2)TM2)QT(52):::F40N(每件)T每件)T每一热处理长度),M(,(QN(5,(5,2)TM2)QT(5,R(52)C")2N(每件)T每件)T每一热处理长度),M(,(QN(5,(5,2)TM2)QT(52)注1交货状态,A任意;N正火;CR控制轧制;TM温度一形变控制轧制;QT淬火加回火;A经船检部门同意,R-可采用热轧状态交货2括号中的数值和数量表示做冲击试验的取样批量,括号中数值(52,0的单位为t1,55)I62GB1一207200表6屈服点钢材等级a,口b断后抗拉强度MPa冲击功AI-试验温度C不小于厚度,mm伸长率8.PM不小干AB253DE%不小于簇50>5-700>7-1000纵向200横向纵向横向纵向横向40500-222一20一400342720244127A32D32351E32一20383126463140504-722一4022F32八36D36355E36一600一20413427503440-39^6021一40一600一2024F36A40D40309E40F4050601^-6204127一40一60531经船检部门同意,.门.A级型钢的抗拉强度上限可以超过表6的规定。

第四节 船体结构钢及其他船舶设备用钢

屈服强度等级数字(三位数)表示最小屈服 应力值(MPa)。

一般强度船体结构用钢的力学性能

V型缺口冲击试验钢材 平均冲击功不小于(J) 厚度t(mm) t≤50 纵 向 横 向 50<t≤70 纵向 横向 70<t≤100 纵向 横向

屈服 延伸 钢 点s 抗拉强 率δ5 材 不小 度b 不小 试验 等 于 (MPa) 于 温度 级 (MPa (%) (℃) )

A B D E 235

20

240~ 520

22

0 -20 -40 27 20

34

24

41

27

2、高强度船体结构用钢 高强度船体结构钢均为经过细化晶粒处理过的镇静钢。

高强度船体结构用钢按其最小屈服点应力划分强度等级,每一强 度级别又按其冲击韧性的不同分为A、D、E、F四级。高强度船体结 构用钢牌号由冲击韧性等级字母+屈服强度等级数字(二位数)组成。 冲击韧性等级字母及含义: A — 0℃条件下的冲击韧性等级 D — -20℃条件下的冲击韧性等级 E — -40℃条件下的冲击韧性等级 F — -60℃条件下的冲击韧性等级 屈服强度等级数字(二位数)表示最 小屈服应力值的1/10。例如D36表示20℃条件下的冲击韧性等级,最小屈 服应力值为360MPa的高强度船体结 构用钢。

延伸率δ 5不小 于(%)

厚度范围 (mm) t≤40 26 26 24 24 22 22 21 21 20 18 40< t≤60 25 25 23 23 21 21 20 20 19 17

船体结构钢概1

船体结构钢概1高强船板钢冶炼工艺流程1、船板结构钢概述1.1 船板结构钢的基本发展过程船板钢是结构钢的一个小分支,它的源动力是船舶建造向大型化高速化减轻自重降低造船及运输成本。

现在船板结构钢分为一般强度级和高强度级船板结构。

随着现代冶金轧制理论的发展及冶金设备过程控制手段的不断创新,船板结构钢也同其它系列钢种一样有了新发展。

表现在强度及韧性级别的提高。

随着人类进入21 世纪和科技水平的不断提高必将有更多的新材料应用于船舶建造及海洋构筑物。

1.2 船板结构钢的基本属性船板钢除了满足规范的必要条件外,还应有强度韧度储备,合适的屈强比、强度韧性和塑性的适宜性、焊接的适应性和优异的工艺性能等属性。

2 炼铁2.1 炼铁基本理论与任务地壳中铁的资源丰富,约占地壳总资源的5%。

铁矿石中铁主要以氧化物及碳酸化合物形式存在。

因铁与氧亲合力不很强较容易被还原制取。

3 炼钢3.1 炼钢基本原理与要求铁水中除了含有较高的碳外,还含有一定量的Si 、Mn、 P、 S 等杂质。

炼钢就是用氧化的方法去除铁水中的这些杂质,再根据钢种的要求加入适量的合金元素,使之成为钢。

钢中还含有N、 H 、O 和非金属夹杂物。

它们是在冶炼过程中随原材料及炉气而进入钢液的或是冶炼过程中残留在钢中的化学反应产物,这些物质对钢的性能都有重大影响,必须尽量降低其含量。

因此炼钢的任务就是脱碳、脱P 、S,脱氧、去气体和非金属夹杂物、升温和合金化。

由于船体结构钢P 、S 含量多少对钢材性能影响较大为此对炼钢过程的脱P、S 基本原理作适当介绍在铁水中磷以元素P 的形式,也能以磷化物Fe3P 和Fe2P 的形式存在。

由于磷化物中的磷仍具有单质的化学性质,而且不论是在Fe3P 或Fe2P的分子中都只有一个磷原子,所以其特性对于分析脱磷过程没有实质的影响。

通常以[P]或P 表示液体中溶解的磷的浓度:2[P]+5(FeO)=(P2O5)+5Fe+Q、(P2O5)+3(FeO)=(3FeO.P2O5)+Q、生成的磷酸铁在高温下很不稳定,它可重新分解出P2O5。

船体用结构钢

B

≤0.21

0.60~1.00

0

27

20

d=3a

热轧、控轧、正火

D

≤0.21

0.60~1.10

≥0.015

-10

27

20

厚度>25,正火≤25,与A、B同

E

≤0.18

0.70~1.20

≥0.015

-40

27

20

正火

高强度钢

AH32

船体用结构钢

标准号及标准名称

牌号

化学成份(熔炼分析)%长率δs,%不小于

V型冲击功J

弯曲试验

交货状态

备注

C

Mn

Si

P

S

Als

其他

温度℃

纵

横

窄b=2a180°

宽b=5a120°

不大于

不小于

GB712(1988)

船体用结构钢

一般强度钢

A

≤0.22

≥2.5×C

0.10~0.35

≤0.18

0.70~1.60

0.10~0.50

0.040

0.040

≥0.015

残余元素含量:

Cu≤0.35,Cr≤0.20,

Ni≤0.40,Mo≤0.08。

可用铌、钒全部或部分代替铝。若混合加入几种元素,其含量可以小于规定的下限。

315

440~590

22

0

31

22

D=3a

厚度>12,正火≤12,与A、B同

3.酸溶铝Als含量可由测全铝代替,此时Als≥0.020%。

4.除E级钢外,其他级别钢板的正火状态在经船检部门同意的条件下,可以控轧代替。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

王学武

船体结构钢

▪ 船体结构用钢指按船级社建造规范要求生产的用 于制造船体结构的钢材。常作为专用钢订货、排 产、销售,一船包括船板、型钢等。

▪ 目前我国几大钢铁企业均有生产,而且可按用户 需要生产不同国家规范的船用钢材,如美国、挪 威、日本、德国、法国等。

▪ 建造一艘16000吨级多用途集装箱货船,单船体 用钢材就需要4600吨,2005年我国造船量为 1200万载重吨,消耗钢材400多万吨,由此可见 造船用钢对发展造船工业的重要性。

船体结构钢分类

▪ 船体用结构钢按照其最小屈服点划分强度级别为:

一般强度结构钢和高强度结构钢。

▪ 中国船级社规范标准的一般强度结构钢分为: A、B、D、E四个质量等级

▪ 中国船级社规范标准的高强度结构钢为三个强度级别、四 个质量等级:

320MPa级:A32、D32、E32、F32

360MPa级:A36、D36 、E36、F36

▪ 以上材料都使用镍铬和加入钛的合金钢 。

超高强度船体结构钢

▪ 我国也研制成功了390、440、590、 785MPa(40~80kgf/mm2)级的高强度舰船用 钢系列。

▪ 中国的潜艇用钢有390MPa级的907A钢; 590MPa的921别的,980是HY100级别的。

高强度船体结构用钢的性能

▪ 高强度 一般强度船体结构用钢的屈服强度为бs=235 MPa,而高强度船体结构用钢的屈服强度在315 MPa以 上;

▪ 良好的韧性和塑性 为了防止断裂事故和低温下的脆断, 高强度船体结构用钢具有较好的伸长率(δ>20%),它 在-40℃时的韧性(aK)不低于常温的50%,可以冷弯加 工,能在严寒地区做工程结构;

▪ 良好的工艺性能 作为船体结构用钢,具有优良的加工、 焊接性能;这类钢多用热轧并经过正火(或退火),以各 种规格的型材或板材供应。通过冲压、焊接制造各种工程 结构和零件,一般情况下不再进行热处理

超高强度船体结构钢

▪ 屈服强度大于400MPa的船体结构钢称为超 强度船体结构钢,为四个强度级别、四个质 量等级。

位于大连的瓦良格号航母

美军里根号航母

400Mpa级:A40、D40、E40、F40

一般强度结构钢

▪ A级钢——要求+20 ℃ 冲击试验性能; B级钢——要求0℃冲击试验性能; D级钢——要求-20℃的冲击试验性能; E级钢——要求-40℃的冲击试验性能。

一般强度结构钢的化学成分

一般强度结构钢的力学性能

高强度船体结构用钢

▪ 高强度船体结构用钢是普通低合金高强度结构钢

▪ 航空母舰飞行甲板钢和潜艇耐压壳体对强 度要求极高,目前世界上仅有少数国家能 生产这些钢材。

超高强度船体结构钢

▪ 美国在二战后开发了屈服强度为600MPa级 HY80钢、820MPa级HY100钢和910MPa 级HY130钢,是制造潜艇和航母飞行甲板 的重要钢材。

▪ 俄罗斯开发了屈服强度从390~1175MPa 级的АБ系列舰船钢。

超高强度船体结构钢

强度级别 420MPa级 460MPa级 500MPa级 550MPa级

A

D

AH42 DH42

AH46 DH46

AH50 DH50

AH55 DH55

E EH42 EH46 EH50 EH55

F FH42 FH46 FH50 FH55

▪ 民用船只一般只需要250MPa的材料即可, 普通军用船只也就是400MPa以下,而且近 年来,成本控制的进一步要求,一般军舰 采用民用标准的很多,材料要求进步降低, 甚至出现了使用铝才建造上层。

高强度船体结构用钢的化学成分

▪ 低碳 为了保证较好的韧性、焊接性能和塑性,这类钢 含碳量大都在0.20%以下。

▪ 低合金 以锰为主要合金元素,Mn能推迟奥氏体冷却时 铁素体的析出,有效地起到对铁素体固溶强化和细化晶粒。 当含锰量不超过1.8%时,在低碳条件下仍可保持较高的 塑性及韧性。 铌或钒为辅加合金元素,铌或钒可生成碳 化物或碳氮化物。一方面在热轧时阻止奥氏体晶粒长大, 另一方面在冷却过程中碳氮化物析出,进一步提高钢的强 度。为了提高耐锈蚀能力,还加进适量的铜(0.71~ 0.5%)和磷(0.05~0.10%)。这类钢具有优良的抗腐 蚀的能力。

中一个重要钢种。随着船舶吨位不断提高,因此就 提出了使用高强度船体钢的要求。 ▪ 世界上虽然在民船上高强度钢的使用从1 9世纪已 开始,但真正获得应用的还是20世纪60年代。我 国国产船舶中江南造船厂制造的“东风”号万吨 船上曾较多地使用过高强度钢。1998年我国CCS 规范中划分了高强度船体结构用钢的品种。

高强度船体结构用钢

▪ 高强度船体结构用钢按其最小屈服点应力划分强 度级别,每一强度级别又按其冲击韧性的不同分 为A、D、E、F 4级。

▪ 规范规定适用于厚度不超过100mm的A32、D32、 E32、A36、D36和E36等级的钢板和宽扁钢以及 厚度不超过50mm的A40、D40、E40、F32、 F36和F40等级的钢板和宽扁钢;规范规定还适 用于上述等级的厚度不大于50mm的型钢和棒材。