0236-2010 液化石油气球形储罐及附属设施设计规定

液化石油气球罐区的安全设计方案

液化石油气球罐区的安全设计方案1. 区域规划:LPG球罐应该远离人口密集地区、高楼和易燃材料仓库。

球罐区域应该有足够的通风和排水系统,并且设有围栏和警示标识,以便限制非授权人员进入。

2. 理化性质:LPG是易燃易爆的气体,因此球罐区应该设计成密封、防爆和耐火的结构。

球罐应该采用防爆设计,并设有报警系统,以便在发生泄漏或火灾时及时发出警报。

3. 储存安全:球罐应该安装在平坦的地面上,并且固定在混凝土基础上,以防止倾覆。

球罐之间应该有足够的间距,并且配备防静电装置,以避免静电引发爆炸。

4. 管道安全:球罐区的管道设计应该符合相关安全标准,采用高强度材料制造,避免腐蚀和泄漏。

除了定期进行检查和维护外,还应该设有紧急切断阀和快速关闭系统,以便在必要时迅速切断气体供应。

5. 消防安全:球罐区应该配备充足的消防设备,包括喷淋系统、泡沫灭火系统和消防器材,以便在发生火灾时及时扑救。

同时,球罐区的员工应该接受相关的消防培训,了解如何应对火灾紧急情况。

综上所述,LPG球罐区的安全设计方案需要考虑到区域规划、理化性质、储存安全、管道安全和消防安全等多个方面,以确保球罐区域的安全运营和使用。

球罐区是一个潜在的高危区域,需要特别注意安全设计。

作为液化石油气(LPG)的存储和分配中心,球罐区存在许多潜在的安全风险,如气体泄漏、爆炸和火灾等。

因此,对球罐区进行全面的安全设计方案是非常重要的。

首先,需要考虑的是球罐区的区域规划。

为了减少潜在的危险,球罐应该远离人口密集地区、高楼和易燃材料仓库。

此外,球罐区域应该有足够的通风和排水系统,以确保气体能够迅速散发和排除。

围栏和警示标识也是必不可少的,以便限制非授权人员进入球罐区域。

其次,针对LPG的理化性质,球罐区应该设计成密封、防爆和耐火的结构。

球罐采用防爆设计,并设有报警系统,以便在发生泄漏或火灾时及时发出警报。

还应定期对球罐进行检查和维护,确保其完好无损,以避免因设备老化导致的安全隐患。

石油化工储运系统罐区设计规范

石油化工储运系统罐区设计规范石油化工储运系统罐区设计规范1范围本规范规定了石油化工储运系统罐区储罐的选用、常压、低压和压力储罐区的设计原则和技术要求本规范适用于石油化工企业的液体物料(包括原料、成品及辅助生产物料)储运系统地上钢制储罐区的新建工程设计。

改扩建工程可参照执行。

本规范不适用于液化烃的低温常压储罐区设计。

2规范性引用文件下列文件中条款通过本规范的引用面成为本规范的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本规范,然而,鼓励根据本规范达成协议的歌方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GB50074 石油库设计规范GB50160 石油化工企业设计防火规范SH3022 石油化工设备和管道涂料防腐蚀技术规范SH3063 石油化工企业可燃气体和有毒气体监测报警设计规范SH3074 石油化工钢制压力容器SH/T3036 液化烃球形储罐安全设计规范国家质量技术监督局压力容器安全技术监察规程3一般规定3.1罐区的布置应遵守下列原则:3.1.1原料罐区宜靠近相应的加工装置;3.1.2成品罐区宜靠近装车台或装船码头;3.1.3罐区的位置应结合液体物料的流向布置;3.1.4宜利用地形使液体物料自留输送;3.1.5性质相近的液体物料储罐宜布置在一起。

3.2可燃液体的储存温度应按下列原则确定:3.2.1应高于可燃液体的凝固点(或结晶点),低于初馏点;3.2.2应保证可燃液体质量,减少损耗;3.2.3应保证可燃液体的正常输送;3.2.4应满足可燃液体沉降脱水的要求;3.2.5加有添加剂的可燃液体,其储存温度尚应满足添加剂的特殊要求;3.2.6应合理利用热能;3.2.7需加热储存的可燃液体储存温度应杜宇其自然点;3.2.8对一些性质特殊的液体化工品,确定的储存温度应能避免自聚物和氧化物的产生。

3.3可燃液体的储存温度可选用表1推荐值。

液化烃球罐区安全技术管理暂行规定

《中国石油化工集团公司液化烃球罐区安全技术管理暂行规定》1 液化烃球罐区安全技术管理的基本要求1.1 液化烃球罐区及球罐的安全设计、运行管理除执行本规定外,还应符合国家和行业现行有关标准规范及中国石化集团公司相关技术和安全监督管理的规定。

1.2 液化烃球罐区建设项目必须符合国家和建设项目所在地区安全、职业卫生、消防、抗震减灾的有关法规和报批程序。

建设项目中安全、职业卫生、消防、抗震减灾技术措施和设备、设施,应与主体工程同时设计、同时施工、同时投产使用。

2 术语2.1 液化烃在15℃时,饱和蒸气压大于0.1MPa(G)的烃类液体及其他类似的液体,不包括液化天然气。

2.2 紧急切断阀安装在球罐进出口管道上、发生事故或异常情况时能够快速紧密关闭(TSO)的阀门,紧急切断阀的允许泄漏量等级应达到ANSI B16.104(FCI 70-2)CLASS V级或以上级。

该阀门应具有热动、手动及遥控手动(带手柄的遥控)关闭的功能。

2.3 关闭时间紧急切断阀靠液压、气压或电信号关闭时,由控制系统、安全仪表系统或操作者发出关闭信号开始至液流完全关断为止所经历的时间,以秒(s)表示。

2.4 全压力式储罐液化烃在常温和较高压力下存储的液态储罐。

2.5 半冷冻式储罐液化烃在较低温度和较低压力下存储的液态储罐。

2.6 热动指受高热(如火烤)情况下启动或动作。

3 液化烃球罐区的选址及区域布置、设计要求、运行管理和施工管理3.1 选址及区域布置3.1.1 选址液化烃球罐区的选址要严格执行《石油化工企业设计防火规范》GB50160-2008,油田企业、城镇燃气、油库等炼化板块以外的企业液化烃球罐区应执行相应行业的国家标准。

在山区或丘陵地区的液化烃球罐区应避免布置在窝风地带。

3.1.2 罐组3.1.2.1 液化烃球罐组应设防火堤。

防火堤不应高于0.6m,且不应低于可燃气体(有毒气体)检测报警仪的安装高度。

3.1.2.2 液化烃球罐不得与其他可燃、助燃气体储罐同组布置,但全压力式液化烃球罐可与可燃液体的压力储罐同组布置。

液化石油气罐区设计

液化石油气罐区设计摘要:介绍了液化石油气的球罐的设计、泵的选择和罐区的消防设计等进行了分析,提出了液化石油气罐区设计中的一些问题和建议。

主题词:液化石油气;球罐;消防安全1. 前言随着石油化工工业的发展,液化石油气作为一种化工生产的基本原料和新型燃料,已愈来愈受到人们的重视。

所谓液化石油气是指在15℃时蒸汽压大于0.1Mpa的C3 、C4、烃类混合物,通常也包括通过加压或降温,使在标准状态下呈气态的碳氢化物变成液态的烃类。

例如乙烯、丙烯等,或通称为液态烃。

2.液化石油气储存的几种方式液化石油气的储存方式,按工艺分目前有三种,常温压力式储存、低温压力式储存和低温常压储存。

按储存方式又可分为储罐储存、地层储存和固态储存。

3.立式筒袋泵的应用由于液化石油气在球罐储存中处于饱和状态,因此其有效气蚀余量为:(NPSH)a=-(Hu+h)式中Hu---泵实际几何安装高度。

即进口侧容器的最低液面至泵中心线的垂直距离(最高差);灌注时为负值,吸上时为正值;h-?--泵入口阻力降。

一般的离心泵必须气蚀余量是相对固定的,而且根据相关规范,液态烃泵房地面必须高于室外地坪0.25m,所以泵和罐最低液面之间的相对高度是不会发生很大变化的,用一般的离心泵输送液化气时易产生汽蚀现象,常用的解决方法有以下几种。

3.1采用增压器增压。

将球罐内的液相液化石油气经增压器加热气化后,由气相线返回至球罐内,以提高球罐内压力,使之高于饱和蒸汽压,由于增压器需用蒸汽作为热源,因此运行费用高,冬季需采取相应的防冻措施而且操作控制比较麻烦。

3.2利用压缩机升压。

用压缩机将气体从一球罐内抽出,压入另一个球罐内,使另一罐内压力增高,操作比较麻烦。

3.3留置较高的最低液位或抬高球罐支腿,但给球罐设计者提出了难题,而且降低了罐的利用率或增加了投资。

这些解决方法都可以提高有效气蚀余量,在操作和经济上都有一定的缺点,如果能降低泵的必须汽蚀余量,就能很好地解决此问题。

压力容器常用规范、标准目录树

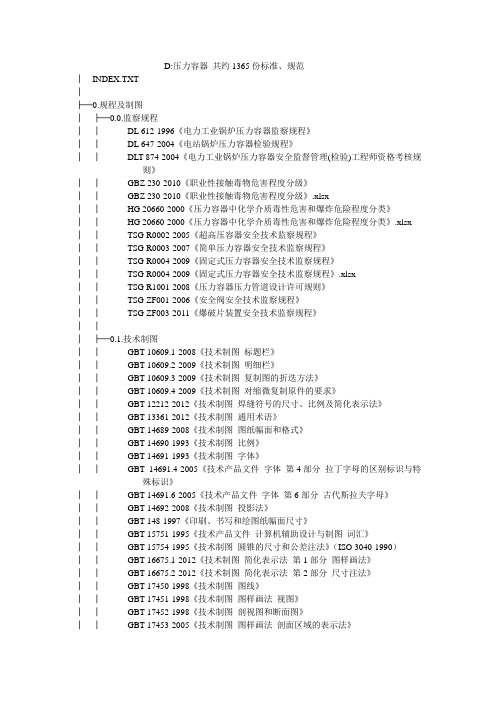

D:压力容器共约1365份标准、规范│INDEX.TXT│├─0.规程及制图│├─0.0.监察规程││DL 612-1996《电力工业锅炉压力容器监察规程》││DL 647-2004《电站锅炉压力容器检验规程》││DLT 874-2004《电力工业锅炉压力容器安全监督管理(检验)工程师资格考核规则》││GBZ 230-2010《职业性接触毒物危害程度分级》││GBZ 230-2010《职业性接触毒物危害程度分级》.xlsx││HG 20660-2000《压力容器中化学介质毒性危害和爆炸危险程度分类》││HG 20660-2000《压力容器中化学介质毒性危害和爆炸危险程度分类》.xlsx ││TSG R0002-2005《超高压容器安全技术监察规程》││TSG R0003-2007《简单压力容器安全技术监察规程》││TSG R0004-2009《固定式压力容器安全技术监察规程》││TSG R0004-2009《固定式压力容器安全技术监察规程》.xlsx││TSG R1001-2008《压力容器压力管道设计许可规则》││TSG ZF001-2006《安全阀安全技术监察规程》││TSG ZF003-2011《爆破片装置安全技术监察规程》│││├─0.1.技术制图││GBT 10609.1-2008《技术制图标题栏》││GBT 10609.2-2009《技术制图明细栏》││GBT 10609.3-2009《技术制图复制图的折迭方法》││GBT 10609.4-2009《技术制图对缩微复制原件的要求》││GBT 12212-2012《技术制图焊缝符号的尺寸、比例及简化表示法》││GBT 13361-2012《技术制图通用术语》││GBT 14689-2008《技术制图图纸幅面和格式》││GBT 14690-1993《技术制图比例》││GBT 14691-1993《技术制图字体》││GBT 14691.4-2005《技术产品文件字体第4部分拉丁字母的区别标识与特殊标识》││GBT 14691.6-2005《技术产品文件字体第6部分古代斯拉夫字母》││GBT 14692-2008《技术制图投影法》││GBT 148-1997《印刷、书写和绘图纸幅面尺寸》││GBT 15751-1995《技术产品文件计算机辅助设计与制图词汇》││GBT 15754-1995《技术制图圆锥的尺寸和公差注法》(ISO 3040-1990)││GBT 16675.1-2012《技术制图简化表示法第1部分图样画法》││GBT 16675.2-2012《技术制图简化表示法第2部分尺寸注法》││GBT 17450-1998《技术制图图线》││GBT 17451-1998《技术制图图样画法视图》││GBT 17452-1998《技术制图剖视图和断面图》││GBT 17453-2005《技术制图图样画法剖面区域的表示法》││GBT 18686-2002《技术制图CAD系统用图线的表示》(ISO 128.21)││GBT 19096-2003《技术制图图样画法未定义形状边的术语和注法》(ISO 13715-2000)││GBT 24741.1-2009《技术制图紧固组合的简化表示法第1部分一般原则》││GBT 24741.2-2009《技术制图紧固件组合的简化表示法第2部分航空航天设备用铆钉》││GBT 24745-2009《技术产品文件词汇图样注语》││GBT 24746-2009《技术制图粘接、弯折与挤压结合的图形符号表示法》(ISO 15785-2002)││GBT 4457.2-2003《技术制图图样画法指引线和基准线的基本规定》││GBT 4656-2008《技术制图棒料、型材及其断面的简化表示法》│││├─0.2.机械制图││GBT 1182-2008《产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注》││GBT 131-2006《产品几何技术规范(GPS) 技术产品文件中表面结构的表示法》││GBT 14665-2012《机械工程CAD制图规则》││GBT 1804-2000《一般公差未注公差的线性和角度尺寸的公差》││GBT 18229-2000《CAD工程制图规则》││GBT 24739-2009《机械制图机件上倾斜结构的表示法》││GBT 4457.2-2003《技术制图图样画法指引线和基准线的基本规定》││GBT 4457.4-2002《机械制图图样画法图线》││GBT 4457.5-1984《机械制图剖面符号》││GBT 4458.1-2002《机械制图图样画法视图》││GBT 4458.2-2003《机械制图装配图中零部件序号及其编排方法》││GBT 4458.3-1984《机械制图轴测图》││GBT 4458.4-2003《机械制图尺寸注法》││GBT 4458.5-2003《机械制图尺寸公差与配合注法》││GBT 4458.6-2002《机械制图图样画法剖视图和断面图》││GBT 4459.1-1995《机械制图螺纹及螺纹紧固件的标示方法》││GBT 4459.2-2003《机械制图齿轮表示法》││GBT 4459.3-2000《机械制图花键表示法》││GBT 4459.4-1984《机械制图弹簧画法》││GBT 4459.5-1999《机械制图中心孔表示法》││GBT 4459.6-1996《机械制图动密封圈表示法》││GBT 4459.7-1998《机械制图滚动轴承表示法》││GBT 4459.8-2009《机械制图动密封圈第1部分通用简化表示法》││GBT 4459.9-2009《机械制图动密封圈第2部分特征简化表示法》││GBT 4460-1984《机械制图机构运动简图符号》│││└─0.3.压力容器制图││A1_H_M.dwt││FZ 90058-1994《压力容器类产品图样标注的规定》││GBT 19804-2005《焊接结构的一般尺寸公差和形位公差》││HGT 20668-2000《化工设备设计文件编制规定》││TCED 41002-2012《化工设备图样技术要求》│││└─TCED 41002-2012《化工设备图样技术要求》││图纸目录.dwt│││├─第01章化工设备设计、制造与检验数据表││01.压力容器设计、制造与检验数据表.dwt││02.塔器设计、制造与检验数据表.dwt││03.换热器设计、制造与检验数据表.dwt││04.常压容器设计、制造与检验数据表.dwt││05.夹套容器设计、制造与检验数据表.dwt││06.搅拌容器设计、制造与检验数据表.dwt││07.球形储罐设计、制造与检验数据表.dwt││08.大型储罐设计、制造与检验数据表.dwt│││└─第02章金属容器装配图技术要求│01.碳钢、低合金钢制压力容器装配图技术要求.dwt │├─1.总则│├─1.0.压力容器│││GB 14174-1993《大口径液氮容器》│││GB 19158-2003《站用压缩天然气钢瓶》│││GBT 16774-2012《自增压式液氮容器》│││GBT 18442-2011《固定式真空绝热深冷压力容器》│││GBT 20663-2006《囊式蓄能用压力容器》│││GBT 21432-2008《石墨制压力容器》│││GBT 26466-2011《固定式高压储氢用钢带错绕式容器》│││GBT 26466-2011《固定式高压储氢用钢带错绕式容器》.xlsx │││GBT 26929-2011《压力容器术语》│││GBT 5458-1997《液氮生物容器》│││GBT 9019-2001《压力容器公称直径》│││HG 20531-1993《铸钢、铸铁容器》│││HG 3129-1998《整体多层夹紧式高压容器》│││HGT 20580-2011《钢制化工容器设计基础规定》│││HGT 20585-2011《钢制低温压力容器技术规定》│││JBT 4734-2002《铝制焊接容器》│││JBT 4745-2002《钛制焊接容器》│││JBT 4755-2006《铜制压力容器》│││JBT 4756-2006《镍及镍合金制压力容器》│││JBT 5905-2000《真空多层绝热低温液体容器》│││NBT 47011-2010《锆制压力容器》│││NBT 47012-2010《制冷装置用压力容器》│││SHT 3074-2007《石油化工钢制压力容器》│││SHT 3074-2007《石油化工钢制压力容器》.xlsx│││││├─GB 150-2011《压力容器》││││001.计算书封面.xlsx││││002.计算书首页.xlsx││││003.材料篇选用指导.xlsx││││004.许用应力表.xlsx││││GB 150-2011《压力容器》.dwg││││GB 150-2011《压力容器》││││GB 150-2011《压力容器》.xlsx││││表1 内压圆筒强度计算表(内径).xlsx││││表10 椭圆封头外压稳定性计算表(内径).xlsx││││表11 内压碟形封头强度计算表(内径).xlsx││││表12 外压碟形封头稳定性计算表(内径).xlsx││││表13 内、外压中间球冠型中间封头校核.xlsx││││表14 外压圆筒工形加强圈计算表.xlsx││││表15 内压筒体开孔补强计算表(分析法).xlsx││││表2 内压圆筒强度计算表(外径).xlsx││││表3 内压球壳强度计算表(内径).xlsx││││表30 窄面带颈整体法兰计算表(内压).xlsx││││表31 活套法兰计算表-a1(内压).xlsx││││表31 活套法兰计算表-a2(内压).xlsx││││表31 窄面带颈松式法兰计算表(按整体法兰计算)(内压).xlsx ││││表32-1 窄面带颈整体法兰计算表(外压).xlsx││││表32-2 活套法兰计算表-a1(外压).xlsx││││表32-3 活套法兰计算表-a2(外压).xlsx││││表32-4 窄面带颈松式法兰计算表(按整体法兰计算)(外压).xlsx ││││表33 反向法兰计算表(内压).xlsx││││表34 宽面法兰计算表(内压).xlsx││││表4 内压球壳强度计算表(外径).xlsx││││表45 钢带错绕筒体结构尺寸设计计算表.xlsx││││表5 多层内压圆筒强度计算(内径).xlsx││││表6-1 外压圆筒稳定性计算表.xlsx││││表6-2 外压圆筒稳定性计算表.xlsx││││表7 外压球壳稳定性计算表.xlsx││││表9 椭圆封头内压强度计算表(内径).xlsx│││││││└─问询表│││GB 150 标准问询表-1.pdf│││GB 150 标准问询表-1.png│││GB 150 标准问询表-1.xlsx│││GB 150 标准问询表-2.pdf│││GB 150 标准问询表-2.png│││GB 150 标准问询表-2.xlsx│││││└─JB 4732-1995(R2005)《钢制压力容器-分析设计标准》││JB 4732-1995(R2005)《钢制压力容器-分析设计标准》││JB 4732-1995(R2005)《钢制压力容器-分析设计标准》算例.xlsx│││├─1.10.其他││GBT 12130-2005《医用空气加压氧舱》││GBT 19284-2003《医用氧气加压舱》││GBT 25197-2010《静置常压焊接热塑性塑料储罐(槽)》││GBT 27513-2011《载人低压舱》││HGT 20517-1992《钢制低压湿式气柜》││HGT 20696-1999《玻璃钢化工设备设计规定》││NBT 47003.1-2009《钢制焊接常压容器》││NBT 47003.2-2009《固体料仓》││SHT 3158-2009《石油化工管壳式余热锅炉》││SHT 3163-2011《石油化工静设备分类标准》│││├─1.2.换热器││GB 151-1999《管壳式换热器》││GB 151-1999《管壳式换热器》算例.xlsx││GB 16409-1996《板式换热器》││GBT 15386-1994《空冷式换热器》││GBT 25862-2010《制冷与空调用同轴套管式换热器》││GBT 28712.1-2012《热交换器型式与基本参数第1部分:浮头式热交换器》││GBT 28712.2-2012《热交换器型式与基本参数第2部分:固定管板式热交换器》││GBT 28712.3-2012《热交换器型式与基本参数第3部分:U形管式热交换器》││GBT 28712.4-2012《热交换器型式与基本参数第4部分:立式热虹吸式重沸器》││GBT 28712.5-2012《热交换器型式与基本参数第5部分:螺旋板式热交换器》││GBT 28712.6-2012《热交换器形式与基本参数第6部分:空冷式热交换器》││GBT 29466-2012《板式热交换器机组》││HG 21503-1992《钢制固定式薄管板列管换热器》││HGT 2056-2011《搪玻璃碟片式冷凝器》││HGT 2376-2011《搪玻璃套筒式换热器》││HGT 2389-1992《钢制管壳式换热器质量分等细则》││HGT 2650-2011《水冷管式换热器》││HGT 3112-2011《浮头列管式石墨换热器》││HGT 4172-2011《管壳式聚四氟乙烯换热器》││HGT 4174-2011《超纯PFA列管加强式换热器》││JB 8701-1998《制冷用板式换热器》││JBT 11132-2011《制冷与空调用套管换热器》││JBT 4717-1992《U型管换热器型式与基本参数》││JBT 4723-1992《不可拆式螺旋板换热器型式与基本参数》││JBT 4751-2003《螺旋板式换热器》││NBT 47004-2009《板式热交换器》││NBT 47005-2009《板式蒸汽装置》││NBT 47006-2009《铝制板翅式热交换器》││NBT 47007-2010《空冷式热交换器》││SHT 3119-2000《石油化工钢制套管式换热器设计规范》││《浮头式换热器、冷凝器、U型管式换热器系列-型式与参数》[TCED][TCED][2006年][第三版]│││├─1.3.卧式容器││JBT 4731-2005《钢制卧式容器》.dwg││JBT 4731-2005《钢制卧式容器》││JBT 4731-2005《钢制卧式容器》.xlsx│││├─1.4.塔器││HG 20652-1998《塔器设计技术规定》││HGT 4173-2011《超纯PFA板衬衬里填料塔》││HGT 4371-2012《化工用聚氯乙烯复合衬里塔器》││JBT 4710-2005《钢制塔式容器》.dwg││JBT 4710-2005《钢制塔式容器》││JBT 4710-2005《钢制塔式容器》.xlsx││SHT 3098-2011《石油化工塔器设计规范》│││├─1.5.储罐││GB 12337-1998《钢制球形储罐》││GB 50341-2003《立式圆筒形钢制焊接油罐设计规范》││GBT 17261-2011《钢制球形储罐型式与基本参数》││GBT 50938-2013《石油化工钢制低温储罐技术规范》││NBT 47001-2009《钢制液化石油气卧式储罐型式与基本参数》││QSY TZ 0236-2010《液化石油气球形储罐及附属设施设计规定》││SH 3046-1992《石油化工立式圆筒形钢储罐设计规范》│││├─1.6.搅拌容器││GBT 25145-2010《搅拌设备名词术语》││HGT 20569-1994《机械搅拌设备》││HGT 3109-2009《钢制机械搅拌容器型式与基本参数》│││├─1.7.罐车││GBT 10478-2006《液化气体铁道罐车》││GBT 18564.1-2006《道路运输液体危险货物罐式车辆第1部分金属常压罐体技术要求》││GBT 18564.2-2008《道路运输液体危险货物罐式车辆第2部分非金属常压罐体技术要求》││GBT 19905-2005《液化气体运输车》││JBT 4780-2002《液化天然气罐式集装箱》││JBT 4781-2005《液化气体罐式集装箱》││JBT 4782-2007《液体危险货物罐式集装箱》││JBT 4783-2007《低温液体汽车罐车》││JBT 4784-2007《低温液体罐式集装箱》│││├─1.8.衬里设备││HG 20536-1993《聚四氟乙烯衬里设备》││HGT 20676-1990《砖板衬里化工设备》││HGT 20677-1990《橡胶衬里化工设备》││HGT 20678-2000《衬里钢壳设计技术规定》│││└─1.9.搪玻璃容器│GBT 25026-2010《搪玻璃闭式搅拌容器》│GBT 25027-2010《搪玻璃开式搅拌容器》│GBT 7996-2006《搪玻璃容器公称容积与公称直径》│HGT 2036-2005《搪玻璃容器参数》│HGT 2373-2011《搪玻璃开式贮存容器》│HGT 2374-2011《搪玻璃闭式贮存容器》│HGT 2375-2011《搪玻璃卧式贮存容器》│HGT 3117-1998《耐酸陶瓷容器》│HGT 3126-2009《搪玻璃蒸馏容器》│├─2.材料│├─2.0.总则│││GBT 8063-1994《铸造有色金属及其合金牌号表示方法》│││HGT 2902-1997《模塑用聚四氟乙烯树脂》│││││├─2.0.1.钢铁│││GBT 13304.1-2008《钢分类第1部分按化学成分分类》│││GBT 13304.2-2008《钢分类第2部分按主要质量等级和主要性能或使用特性的分类》│││GBT 15574-1995《钢产品分类》│││GBT 1591-2008《低合金高强度结构钢》│││GBT 17616-1998《钢铁及合金牌号统一数字代号体系》│││GBT 20566-2006《钢及合金术语》│││GBT 20878-2007《不锈钢和耐热钢牌号及化学成分》│││GBT 221-2008《钢铁产品牌号表示方法》│││GBT 222-2006《钢的成品化学成分允许偏差》│││GBT 6983-2008 《电磁纯铁》│││GBT 700-2006《碳素结构钢》│││GBT 7738-2008《铁合金产品牌号表示方法》│││││├─2.0.2.铝│││GBT 1173-1995《铸造铝合金》│││GBT 16474-2011《变形铝及铝合金牌号表示方法》│││GBT 16475-2008《变形铝及铝合金状态代号》│││GBT 3190-2008《变形铝及铝合金化学成分》│││││├─2.0.3.钛│││GBT 15073-1994《铸造钛及钛合金牌号和化学成分》│││GBT 3620.1-2007《钛及钛合金牌号和化学成分》│││GBT 3620.2-2007《钛及钛合金加工产品化学成分允许偏差》│││││├─2.0.4.镍│││GBT 5235-2007《加工镍及镍合金化学成分和产品形状》│││││├─2.0.5.锆│││GBT 26314-2010《锆及锆合金牌号和化学成分》│││││├─2.0.6.铜│││GBT 5231-2012《加工铜及铜合金牌号和化学成分》│││││└─2.0.7.耐蚀合金││GBT 15007-2008《耐蚀合金牌号》│││├─2.1.板材││├─2.1.1.钢板│││GB 19189-2011《压力容器用调质高强度钢板》(JIS G 3115-2005)│││GB 24510-2009《低温压力容器用9%Ni钢板》│││GB 24511-2009《承压设备用不锈钢钢板及钢带》│││GB 3531-2008《低温压力容器用低合金钢钢板》│││GB 3531-2008《低温压力容器用低合金钢钢板》第1号修改单│││GB 3531-2014《低温压力容器用钢板(2013报批稿)》│││GB 6653-2008《焊接气瓶用钢板和钢带》│││GB 713-2008《锅炉和压力容器用钢板》│││GB 713-2008《锅炉和压力容器用钢板》1号修改单│││GB 713-2014《锅炉和压力容器用钢板(2013报批稿)》│││GB 912-2008《碳素结构钢和低合金结构钢热轧薄钢板和钢带》(ISO 4995-2001)(ISO 4996-1999)│││GBT 12754-2006《彩色涂层钢板及钢带》│││GBT 247-2008《钢板和钢带包装、标志及质量证明书的一般规定》│││GBT 3274-2007《碳素结构钢和低合金结构钢热轧厚钢板和钢带》│││GBT 3280-2007《不锈钢冷轧钢板钢带》│││GBT 4237-2007《不锈钢热轧钢板和钢带》│││GBT 5313-2010《厚度方向性能钢板》│││GBT 708-2006《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》│││GBT 709-2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》│││││├─2.1.10.非金属│││GBT 3985-2008《石棉橡胶板》│││GBT 539-2008《耐油石棉橡胶板》│││JCT 555-2010《耐酸石棉橡胶板》│││QBT 3625-1999《聚四氟乙烯板材》│││││├─2.1.2.铝板│││GBT 3198-2010《铝及铝合金箔》│││GBT 3880.1-2012《一般工业用铝及铝合金板、带材第1部分:一般要求》│││GBT 3880.2-2012《一般工业用铝及铝合金板、带材第2部分:力学性能》│││GBT 3880.3-2012《一般工业用铝及铝合金板、带材第3部分:尺寸偏差》│││││├─2.1.3.钛板│││GBT 14845-2007《板式换热器用钛板》│││GBT 3621-2007《钛及钛合金板材》│││GBT 3622-2012《钛及钛合金带、箔材》│││││├─2.1.4.镍板│││GBT 2054-2005《镍及镍合金板》│││││├─2.1.5.锆板│││GBT 21183-2007《锆及锆合金板、带、箔材》│││││├─2.1.6.铜板│││GBT 17793-2010《加工铜及铜合金板带材外形尺寸及允许偏差》│││GBT 2040-2008《铜及铜合金板材》│││││├─2.1.7.耐蚀合金│││YBT 5353-2006《耐蚀合金热轧板》│││YBT 5354-2006《耐蚀合金冷轧薄板》│││YBT 5355-2006《耐蚀合金冷轧带》│││││├─2.1.8.镍铜合金│││JB 4741-2000《压力容器用镍铜合金热轧板材》(ASME SB127)│││││└─2.1.9.复合板││GB 13238-1991《铜钢复合钢板》││GBT 27675-2011《铝及铝合金复合板、带、箔材牌号表示方法》││GBT 8165-2008《不锈钢复合钢板和钢带》││GBT 8546-2007《钛-不锈钢复合板》││GBT 8547-2006《钛-钢复合板》││NBT 47002.1-2009《压力容器用爆炸焊接复合板第1部分不锈钢-钢复合板》││NBT 47002.2-2009《压力容器用爆炸焊接复合板第2部分镍-钢复合板》││NBT 47002.3-2009《压力容器用爆炸焊接复合板第3部分钛-钢复合板》││NBT 47002.4-2009《压力容器用爆炸焊接复合板第4部分铜-钢复合板》││YBT 4282-2012《压力容器用热轧不锈钢复合钢板》│││├─2.10.试验│││GBT 19291-2003《金属和合金的腐蚀腐蚀试验一般原则》│││GBT 22131-2008《筒形锻件内表面超声波检测方法》│││GBT 28297-2012《厚钢板超声自动检测方法》│││GBT 5126-2001《铝及铝合金冷拉薄壁管材涡流探伤方法》│││GBT 8650-2006《管线钢和压力容器钢抗氢致开裂评定方法》(NACE TM0284-2003)│││││├─2.10.1.化学成分││││GBT 10561-2005《钢中非金属夹杂物含量的测定》│││││││├─GBT 13747《锆及锆合金》││││GBT 13747.1-1992《锆及锆合金化学分析方法锡量测定》││││GBT 13747.10-1992《锆及锆合金化学分析方法硫氰酸盐分光光度法测定钨量》││││GBT 13747.11-1992《锆及锆合金化学分析方法硫氰酸盐分光光度法测定钼量》││││GBT 13747.12-1992《锆及锆合金化学分析方法钼蓝分光光度法测定硅量》││││GBT 13747.13-1992《锆及锆合金化学分析方法示波极谱法测定铅量》││││GBT 13747.14-1992《锆及锆合金化学分析方法催化示波极谱法测定铀量》││││GBT 13747.15-1992《锆及锆合金化学分析方法姜黄素分光光度法测定硼量》││││GBT 13747.16-1992《锆及锆合金化学分析方法氯化银浊度法测定氯量》││││GBT 13747.17-1992《锆及锆合金化学分析方法示波极谱法测定镉量》││││GBT 13747.18-1992《锆及锆合金化学分析方法苯甲酰苯基羟胺分光光度法测定钒量》││││GBT 13747.19-1992《锆及锆合金化学分析方法二安替比林甲烷分光光度法测定钛量》││││GBT 13747.2-1992《锆及锆合金化学分析方法1,10-二氮杂菲分光光度法测定铁量》││││GBT 13747.20-1992《锆及锆合金化学分析方法发射光谱法测定铪量》││││GBT 13747.21-1992《锆及锆合金化学分析方法真空加热气相色谱法测定氢量》││││GBT 13747.22-1992《锆及锆合金化学分析方法惰气熔融库仑法测定氧量》││││GBT 13747.23-1992《锆及锆合金化学分析方法蒸馏分离-奈斯勒试剂分光光度法测定氮量》││││GBT 13747.24-1992《锆及锆合金化学分析方法库仑法测定碳量》││││GBT 13747.3-1992《锆及锆合金化学分析方法丁二酮肟分光光度法测定镍量》││││GBT 13747.4-1992《锆及锆合金化学分析方法二苯卡巴肼分光光度法测定铬量》││││GBT 13747.5-1992《锆及锆合金化学分析方法铬天青S分光光度法测定铝量》││││GBT 13747.6-1992《锆及锆合金化学分析方法2,9-二甲基-1,10-二氮杂菲分光光度法测定铜量》││││GBT 13747.7-1992《锆及锆合金化学分析方法高碘酸盐分光光度法测定锰量》││││GBT 13747.8-1992《锆及锆合金化学分析方法亚硝基R盐分光光度法测定钴量》││││GBT 13747.9-1992《锆及锆合金化学分析方法火焰原子吸收光谱法测定镁量》│││││││├─GBT 223《钢铁及合金》││││GBT 223.11-2008《钢铁及合金铬含量的测定可视滴定或电位滴定法》││││GBT 223.12-1991《钢铁及合金化学分析方法碳酸钠分离-二苯碳酰二肼光度法测定铬量》││││GBT 223.13-2000《钢铁及合金化学分析方法硫酸亚铁铵滴定法测定钒含量》││││GBT 223.14-2000《钢铁及合金化学分析方法钽试剂萃取光度法测定钒含量》││││GBT 223.16-1991《钢铁及合金化学分析方法变色酸光度法测定钛量》││││GBT 223.17-1989《钢铁及合金化学分析方法二安替比林甲烷光度法测定钛量》││││GBT 223.18-1994《钢铁及合金化学分析方法硫代硫酸钠分离-碘量法测定铜量》││││GBT 223.19-1989《钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量》││││GBT 223.20-1994《钢铁及合金化学分析方法电位滴定法测定钴量》││││GBT 223.21-1994《钢铁及合金化学分析方法5-Cl-PADAB分光光度法测定钴量》││││GBT 223.22-1994《钢铁及合金化学分析方法亚硝基R 盐分光光度法测定钴量》││││GBT 223.23-2008《钢铁及合金镍含量的测定丁二酮肟分光光度法》││││GBT 223.25-1994《钢铁及合金化学分析方法丁二酮肟重量法测定镍量》││││GBT 223.26-2008《钢铁及合金钼含量的测定硫氰酸盐分光光度法》││││GBT 223.28-1989《钢铁及合金化学分析方法α-安息香肟重量法测定钼量》││││GBT 223.29-2008《钢铁及合金铅含量的测定载体沉淀-二甲酚橙分光光度法》││││GBT 223.3-1988《钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量》││││GBT 223.30-1994《钢铁及合金化学分析方法对-溴苦杏仁酸沉淀分离-偶氮胂Ⅲ分光光度法测定锆量》││││GBT 223.31-2008《钢铁及合金砷含量的测定蒸馏分离-钼蓝分光光度法》││││GBT 223.32-1994《钢铁及合金化学分析方法次磷酸钠还原-碘量法测定砷量》││││GBT 223.33-1994《钢铁及合金化学分析方法萃取分离-偶氮氯膦mA 光度法测定铈量》││││GBT 223.34-2000《钢铁及合金化学分析方法铁粉中盐酸不溶物的测定》││││GBT 223.36-1994《钢铁及合金化学分析方法蒸馏分离-中和滴定法测定氮量》││││GBT 223.37-1989《钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量》││││GBT 223.38-1985《钢铁及合金化学分析方法离子交换分离-重量法测定铌量》││││GBT 223.4-2008《钢铁及合金锰含量的测定电位滴定或可视滴定法》││││GBT 223.40-2007《钢铁及合金铌含量的测定氯磺酚S分光光度法》││││GBT 223.41-1985《钢铁及合金化学分析方法离子交换分离-连苯三酚光度法测定钽量》││││GBT 223.42-1985《钢铁及合金化学分析方法离子交换分离-溴邻苯三酚红光度法测定钽量》││││GBT 223.43-2008《钢铁及合金钨含量的测定重量法和分光光度法》││││GBT 223.46-1989《钢铁及合金化学分析方法火焰原子吸收光谱法测定镁量》││││GBT 223.47-1994《钢铁及合金化学分析方法载体沉淀-钼蓝光度法测定锑量》││││GBT 223.48-1965《钢铁及合金化学分析方法半二甲酚橙光度法测定铋量》││││GBT 223.49-1994《钢铁及合金化学分析方法萃取分离-偶氮氯膦mA 分光光度法测定稀土总量》││││GBT 223.5-2008《钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法》││││GBT 223.50-1994《钢铁及合金化学分析方法苯基荧光酮-溴化十六烷基三甲基胺直接光度法测定锡量》定锌量》││││GBT 223.52-1987《钢铁及合金化学分析方法盐酸羟胺-碘量法测定硒量》││││GBT 223.53-1987《钢铁及合金化学分析方法火焰原子吸收分光光度法测定铜量》││││GBT 223.54-1987《钢铁及合金化学分析方法火焰原子吸收分光光度法测定镍量》││││GBT 223.55-2008《钢铁及合金碲含量的测定示波极谱法》││││GBT 223.57-1987《钢铁及合金化学分析方法萃取分离-吸附催化极谱法测定镉量》││││GBT 223.58-1987《钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量》││││GBT 223.59-2000《钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法》││││GBT 223.6-1994《钢铁及合金化学分析方法中和滴定法测定硼量》││││GBT 223.60-1997《钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量》││││GBT 223.61-1988《钢铁及合金化学分析方法磷钼酸铵容量法测定磷量》││││GBT 223.62-1988《钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量》││││GBT 223.63-1988《钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量》││││GBT 223.64-2008《钢铁及合金锰含量的测定火焰原子吸收光谱法》││││GBT 223.65-1988《钢铁及合金化学分析方法火焰原子吸收光谱法测定钴量》││││GBT 223.66-1989《钢铁及合金化学分析方法硫氰酸盐-盐酸氯丙嗪-三氯甲烷萃取光度法测定钨量》││││GBT 223.67-2008《钢铁及合金硫含量的测定次甲基蓝分光光度法》││││GBT 223.68-1997《钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量》││││GBT 223.69-2008《钢铁及合金碳含量的测定管式炉内燃烧后气体容量法》││││GBT 223.70-2008《钢铁及合金铁含量的测定邻二氮杂菲分光光度法》││││GBT 223.71-1997《钢铁及合金化学分析方法管式炉内燃烧后重量法测定碳含量》││││GBT 223.72-2008《钢铁及合金硫含量的测定重量法》││││GBT 223.73-2008《钢铁及合金铁含量的测定三氯化钛-重铬酸钾滴定法》││││GBT 223.74-1997《钢铁及合金化学分析方法非化合碳含量的测定》││││GBT 223.75-2008《钢铁及合金硼含量的测定甲醇蒸馏-姜黄素光度法》定钒量》││││GBT 223.77-1977《钢铁及合金化学分析方法火焰原子吸收光谱法测定钙量》││││GBT 223.78-2000《钢铁及合金化学分析方法姜黄素直接光度法测定硼含量》││││GBT 223.79-2007《钢铁多元素含量的测定X-射线荧光光谱法(常规法)》││││GBT 223.8-2000《钢铁及合金化学分析方法氟化钠分离-EDTA滴定法测定铝含量》││││GBT 223.80-2007《钢铁及合金铋和砷含量的测定氢化物发生-原子荧光光谱法》││││GBT 223.81-2007《钢铁及合金总铝和总硼含量的测定微波消解-电感耦合等离子体质谱法》││││GBT 223.82-2007《钢铁氢含量的测定惰气脉冲熔融热导法》││││GBT 223.83-2009《钢铁及合金高硫含量的测定感应炉燃烧后红外吸收法》││││GBT 223.84-2009《钢铁及合金钛含量的测定二安替比林甲烷分光光度法》││││GBT 223.85-2009《钢铁及合金硫含量的测定感应炉燃烧后红外吸收法》││││GBT 223.86-2009《钢铁及合金总碳含量的测定感应炉燃烧后红外吸收法》││││GBT 223.9-2008《钢铁及合金铝含量的测定铬天青S分光光度法》│││││││└─GBT 4698《海绵钛、钛及钛合金》│││GBT 4698.1-1996《海绵钛、钛及钛合金化学分析方法铜试剂分光光度法测定铜量》│││GBT 4698.10-1996《海绵钛、钛及钛合金化学分析方法硫酸亚铁铵滴定法测定铬量(含钒)》│││GBT 4698.11-1996《海绵钛、钛及钛合金化学分析方法硫酸亚铁铵滴定法测定铬量(不含钒)》│││GBT 4698.12-1996《海绵钛、钛及钛合金化学分析方法硫酸亚铁铵滴定法测定钒量》│││GBT 4698.13-1996《海绵钛、钛及钛合金化学分析方法EDTA络合滴定法测定锆量》│││GBT 4698.14-2011《海绵钛、钛及钛合金化学分析方法碳量的测定》│││GBT 4698.15-2011《海绵钛、钛及钛合金化学分析方法氢量的测定》│││GBT 4698.16-1996《海绵钛、钛及钛合金化学分析方法惰气熔融库仑法测定氧量》│││GBT 4698.17-1996《海绵钛、钛及钛合金化学分析方法火焰原子吸收光谱法测定镁量》│││GBT 4698.18-1996《海绵钛、钛及钛合金化学分析方法火焰原子吸收光谱法测定锡量》│││GBT 4698.19-1996《海绵钛、钛及钛合金化学分析方法硫氰酸盐示差分光光度法测定钼量》│││GBT 4698.2-2011《海绵钛、钛及钛合金化学分析方法铁量的测定》│││GBT 4698.20-1996《海绵钛、钛及钛合金化学分析方法高碘酸钾分光光度法测定锰量》│││GBT 4698.21-1996《海绵钛、钛及钛合金化学分析方法发射光谱法测定锰、铬、镍、铝、钼、锡、钒、钇、铜、锆量》│││GBT 4698.22-1996《海绵钛、钛及钛合金化学分析方法5-Br-PADAP 分光光度法测量铌量》│││GBT 4698.23-1996《海绵钛、钛及钛合金化学分析方法氯化亚锡-碘化钾分光光度法测定钯量》│││GBT 4698.24-1996《海绵钛、钛及钛合金化学分析方法丁二酮肟分光光度法测定镍量》│││GBT 4698.25-1996《海绵钛、钛及钛合金化学分析方法硫化银分光光度法测定氯量》│││GBT 4698.3-1996《海绵钛、钛及钛合金化学分析方法钼蓝分光光度法测定硅量》│││GBT 4698.4-1996《海绵钛、钛及钛合金化学分析方法高碘酸盐分光光度法测定锰量》│││GBT 4698.5-1996《海绵钛、钛及钛合金化学分析方法硫氰酸盐分光光度法测定钼量》│││GBT 4698.6-1996《海绵钛、钛及钛合金化学分析方法次甲基蓝萃取分光光度法测定硼量》│││GBT 4698.7-2011《海绵钛、钛及钛合金化学分析方法氧量、氮量的测定》│││GBT 4698.8-1996《海绵钛、钛及钛合金化学分析方法碱分离-EDTA 络合滴定法测定铝量》│││GBT 4698.9-1996《海绵钛、钛及钛合金化学分析方法碘酸钾滴定法测定锡量》│││││├─2.10.2.力学性能和工艺性能│││GBT 16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》│││GBT 228.1-2010《金属材料拉伸试验第1部分室温试验方法》│││GBT 229-2007《金属材料夏比摆锤冲击试验方法》│││GBT 232-2010《金属材料弯曲试验方法》│││GBT 241-2007《金属管液压试验方法》│││GBT 242-2007《金属管扩口试验方法》│││GBT 244-2008《金属管弯曲试验方法》│││GBT 245-2008《金属管卷边试验方法》│││GBT 246-2007《金属管压扁试验方法》│││GBT 2975-1998《钢及钢产品力学性能试验取样位置及试样制备》(ISO 377-1997)│││GBT 6803-2008《铁素体钢的无塑性转变温度落锤试验方法》(ASTM E 208-2006)。

液化石油气储配站安全设置技术规定

燃气供气场站设置技术规定为规燃气经营许可工作,保障我市燃气供气场站的运行平安,根据"市燃气管理条例"第十五条,特制订本技术规定。

我市燃气供气场站的设立与管理,除应符合现行标准外,还应符合本技术规定。

本技术规定包括液化石油气储配站设置技术规定、液化石油气供应站设置技术规定、燃气汽车加气站设置技术规定。

一、液化石油气储配站设置技术规定1 储配站根本条件及周边环境1.1 新、改、扩建的储配站应取得公安消防机构核发的"建立工程消防验收意见书"、燃气主管部门核发的"燃气工程竣工验收备案证"。

1.2 储配站使用的压力容器应当向特种设备平安监视管理部门登记,取得"特种设备使用登记证"。

1.3 储配站假设从事气瓶充装活动,其设置应符合标准GB27550"气瓶充装站平安技术条件",还应当经过质量技术监视部门许可,取得"气瓶充装许可证";假设从事移动式压力容器充装活动,应当经过质量技术监视部门许可,取得"移动式压力容器充装许可证"。

1.4 通往储配站的道路应满足液化石油气槽车运输及消防、救援、疏散要求。

1.5储配站储罐与站外建、构筑物、可〔易〕燃物〔如木材、麦秆、芦苇、稻草、废纸等〕堆场的防火间距应符合附录A的规定。

2 站建筑布局及设施2.1 站建、构筑物的布置应与原竣工图一致,使用功能不得擅自变更。

无擅自搭建的构筑物和低洼坑渠。

2.2 站建、构筑物根底及设备根底无异常沉降或变形。

2.3 站道路无破损,无明显沉降。

2.4 站场地不得乱堆乱放杂物,不得种植低矮的灌木、农作物及易造成燃气积聚的其他植物。

2.5 站建、构筑物墙面、地面、顶棚干净整洁无破损。

2.6 烃泵、压缩机等设备及站管线设施外表无锈蚀、无污渍,油漆无脱落。

2.7 可燃气体检测报警装置工作正常,并在计量检定证书有效期。

城镇燃气设计规范 液化石油气

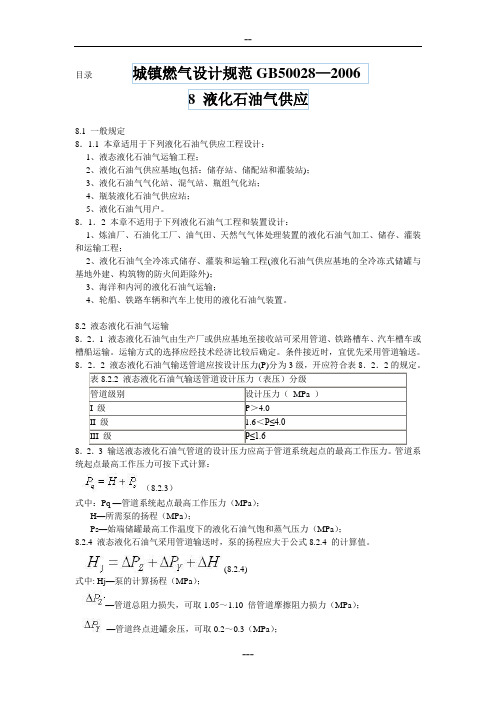

目录8.1 一般规定8.1.1 本章适用于下列液化石油气供应工程设计:1、液态液化石油气运输工程;2、液化石油气供应基地(包括:储存站、储配站和灌装站);3、液化石油气气化站、混气站、瓶组气化站;4、瓶装液化石油气供应站;5、液化石油气用户。

8.1.2 本章不适用于下列液化石油气工程和装置设计:1、炼油厂、石油化工厂、油气田、天然气气体处理装置的液化石油气加工、储存、灌装和运输工程;2、液化石油气全冷冻式储存、灌装和运输工程(液化石油气供应基地的全冷冻式储罐与基地外建、构筑物的防火间距除外);3、海洋和内河的液化石油气运输;4、轮船、铁路车辆和汽车上使用的液化石油气装置。

8.2 液态液化石油气运输8.2.1 液态液化石油气由生产厂或供应基地至接收站可采用管道、铁路槽车、汽车槽车或槽船运输。

运输方式的选择应经技术经济比较后确定。

条件接近时,宜优先采用管道输送。

88.2.3 输送液态液化石油气管道的设计压力应高于管道系统起点的最高工作压力。

管道系统起点最高工作压力可按下式计算:(8.2.3)式中:Pq —管道系统起点最高工作压力(MPa);H—所需泵的扬程(MPa);Ps—始端储罐最高工作温度下的液化石油气饱和蒸气压力(MPa);8.2.4 液态液化石油气采用管道输送时,泵的扬程应大于公式8.2.4 的计算值。

(8.2.4)式中: Hj—泵的计算扬程(MPa);—管道总阻力损失,可取1.05~1.10 倍管道摩擦阻力损力(MPa);—管道终点进罐余压,可取0.2~0.3(MPa);—管道终、起点高程差引起的附加压力(MPa);注:液态液化石油气在管道输送过程中,沿途任何一点的压力都必须高于其输送温度下的饱和蒸气压力。

8.2.5 液态液化石油气管道摩擦阻力损失,应按下式计算:(8.2.5)式中: △P—管道摩擦阻力损失(MPa);L—管道计算长度(m);u—液态液化石油气在管道中的平均流速(m/s);d—管道内径(m)ρ—平均输送温度下的液态液化石油气密度(kg/m3);λ—管道摩擦阻力系数,宜按本规范6.2.6 条中公式6.2.6-2 计算。

液态液化石油气管道站场工艺设备设计规范

液态液化石油气管道站场工艺设备设计规范6. 5. 1液化石油气储罐设计应符合下列规定:1在常温下,应选用卧式或球形金属储罐。

2管道首站、输入站、分输站、末站液化石油气储罐总容量应按下式计算:k m V ρε350=(6.5.1-1)式中 V —管道首站、输入站、分输站、末站液化石油气储罐总容量(m 3);m —管道首站、输入站、分输站、末站液化石油气年总运转量(t) ;P —储罐内最高工作温度时液化石油气的密度(t/ m 3);ε—最高操作温度下储罐装量系数,宜取0. 9 ; k —液化石油气的储备天数(d)。

3储罐座数应按下式确定:1V Vn(6.5.1-2)式中 n —储罐座数,首站、输人站、分输站、末站储罐,每站不宜小于3座;V —液化石油气总储存量(m 3);V 1—球罐或卧罐单座的容积(m 3)。

4液化石油气储罐的设计压力应符合国家现行《压力容器安全技术监察规程》的规定。

5中间泵站水击泄放罐容量应由水击分析确定。

6液化石油气储罐上的附件应按工艺要求设置。

储罐上的附件选用、安装、使用要求,应符合国家现行《压力容器安全技术监察规程》的规定。

7液化石油气储罐下部应设置排污双阀,在寒冷地区应设防冻设施。

8液化石油气储罐上必须设置安全阀。

安全阀入口前不宜装设切断阀,如需要设置时,应使阀门保持常开状态并加铅封。

与储罐相接的管线上严禁安装铸铁阀。

9容积为100 m3或100 m3以上储罐应设置2个或2个以上安全阀。

6. 5. 2首站、输人站、分输站、末站液化石油气的储备天数应符合本规范第6.3.2条的规定。

6. 5. 3应根据储罐所储液化石油气组分和环境条件,经技术经济比较后确定冷却与绝热方式。

6. 5. 4铁路装卸设施应符合下列规定:1必须使用液化石油气专用槽车,摘车的承压能力必须高于所承运的液化石油气在最高温度下的饱和蒸气压。

2所使用的槽车必须符合国家《压力容器安全技术监察规程》和现行国家标准《液化气体铁道罐车技术条件》(GB 10478)的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q/SY 中国石油天然气股份有限公司企业标准Q/SY TZ 0236—2010液化石油气球形储罐及附属设施设计规定Design Specification ofLiquefied Petroleum Gas Spherical Tanks and Auxiliary Facilities2010-07-01发布2010-08-01实施目次前言 (III)引言 (IV)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 球罐的设计 (2)4.1 基本规定 (2)4.2 球壳及其受压元件的材料 (2)4.3 球罐的结构 (2)4.4 球罐的开口 (3)4.5 球罐的制造与组焊 (3)5 安全附件 (4)5.1 总体要求 (4)5.2 安全阀 (4)5.3 压力检测仪表 (4)5.4 液位检测仪表 (4)5.5 温度计 (4)5.6 梯子平台 (5)6 阀门及工艺管线 (5)6.1 设计原则 (5)6.2 进口工艺管线 (5)6.3 出口工艺管线 (5)6.4 切水工艺管线 (5)6.5 注水工艺管线 (5)6.6 气相平衡工艺管线 (5)6.7 放空工艺管线 (6)6.8 取样口 (6)6.9 其它 (6)7 控制系统 (6)8 厂区布置及消防系统 (6)8.1 设计依据 (6)8.2 厂区布置 (6)8.3 球罐区布置 (7)8.4 防护墙 (7)8.5 消防系统 (8)8.6 检测系统和静电释放 (8)9 装卸栈台的要求 (8)附录A(资料性附录)液化石油气球罐及附件流程图 (9)前言本标准依据GB/T 1.1-2009规定的起草规则编制。

本标准由塔里木油田公司标准化技术委员会提出。

本标准由质量安全环保处归口。

本标准起草单位:中国石油塔里木油田公司、兰州石油机械研究所。

本标准主要起草人:李循迹、陈东风、邹应勇、雷霆、任天树、寇国、宣培传、赵现如、刘福录、朱保国、王万磊。

引言为规范中国石油天然气股份有限公司塔里木油田分公司液化石油气球罐及附属设施的设计,提高液化石油气球罐及附属设施的使用安全性,避免或减少事故的发生,特制定本标准。

本标准主要内容包括液化石油气球罐的设计条件、材料选择、结构设计及设计对制造、安装的技术要求以及与球罐相连的安全附件、阀门、仪表、管线、消防等相关附属设施的设计。

液化石油气球形储罐及附属设施设计规定1 范围本标准在GB 12337的基础上规定了液化石油气钢制球形储罐(以下简称球罐)设计的特殊要求。

本标准适用于中国石油天然气股份有限公司塔里木油田分公司油气储运及炼化设施中液化石油气球罐及附属设施的设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150 钢制压力容器GB 713 锅炉和压力容器用钢板GB 6479 高压化肥设备用无缝钢管GB 9948 石油裂化用无缝钢管GB 12337 钢制球形储罐GB 50094 球形储罐施工及验收规范GB 50116 火灾自动报警系统设计规范GB 50160 石油化工企业设计防火规范GB 50183 石油天然气工程设计防火规范GB 50219 水喷雾灭火系统设计规范GB/T 985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GB/T 985.2 埋弧焊的推荐坡口GB/T 8163 输送流体用无缝钢管GB/T 17261 钢制球形储罐型式与基本参数JB 4726 压力容器用碳素钢和低合金钢锻件JB 4727 低温压力容器用碳素钢和低合金钢锻件SY 5985 液化石油气安全管理规程TSG R0004 固定式压力容器安全技术监察规程3 术语和定义GB 12337界定的以及下列术语和定义适用于本文件。

3.1液化石油气一种低碳数的烃类混合物,其组成主要有丙烷、丙烯、丁烷等。

在常温常压下为气体,只有在加压和降温条件下,才转化为液体。

3.2装量系数液化石油气球罐规定的设计储存量与球罐几何容积的比值。

液化石油气球罐的装量系数不得大于0.9。

4 球罐的设计4.1 基本规定4.1.1 设计压力的确定球罐的设计压力,取工作压力的1.05~1.15倍。

球罐的工作压力,按照不低于50℃时混合液化石油气组分的实际饱和蒸气压来确定,设计单位在设计图样上注明限定的组分和对应的压力;若无实际组分数据或者不做组分分析,其规定温度下的工作压力不得低于表1的规定。

表1 常温储存混合液化石油气球罐规定温度下的工作压力4.1.2 设计温度的确定球罐的设计温度必须考虑环境温度对球壳金属温度的影响,设计温度不应低于球壳在工作状态下可能达到的最高温度。

对于0℃以下的金属温度,设计温度不应高于球壳可能达到的最低温度。

4.2 球壳及其受压元件的材料4.2.1 球壳及其受压元件用材料的选择应考虑球罐的使用条件(如设计温度、设计压力、介质特性等)、材料的焊接性能、球罐的制造工艺和组焊要求以及经济合理性。

4.2.2 液化石油气球罐应考虑H2S应力腐蚀的影响。

介质中H2S含量不得超过80mg/m3,超过时,应选用抗H2S应力腐蚀的钢材。

4.2.3 球壳用钢板Q245R、Q345R和Q370R应符合GB 713的相关规定,且应在正火状态下使用。

4.2.4 球罐用锻件应符合JB 4726或JB 4727的相关规定。

人孔锻件为Ⅳ级,大于或等于DN200的接管和法兰锻件应不低于Ⅲ级,其余接管和法兰锻件应不低于Ⅱ级。

球罐的接管及法兰宜采用低温钢锻件。

4.2.5 球罐用无缝钢管(10、20、Q345)应符合GB 6479、GB/T 8163和GB 9948的相关规定。

4.2.6 球罐受压元件材料除应符合相应的材料标准外,还应符合GB 150、GB 12337和TSG R0004的规定,当有其它特殊要求时,应在设计文件中注明。

4.3 球罐的结构4.3.1 球罐的结构及尺寸应参照GB/T 17261确定。

4.3.2 球壳由各带及上、下极组成。

球壳板最小宽度应不小于500mm。

4.3.3 球壳板坡口形式可参照GB 12337附录C或按GB/T985.1、GB/T985.2要求确定。

4.3.4 球罐应设置隔热层。

4.3.5 支柱与球壳的连接为赤道正切式或相割式。

支柱与球壳连接处应优先采用U形托板结构型式。

如图1所示。

图1 U形托板结构型式4.3.6 每个支柱均应设置通气孔,通气孔端部开口应垂直向下。

4.3.7 支柱需设置防火层,其耐火极限应不低于3h。

4.3.8 支柱上接地装置数量应不少于支柱数量的一半。

接地电阻应不大于10Ω。

4.4 球罐的开口4.4.1 在满足工艺要求的情况下,尽可能减少球罐底部的开口数量。

4.4.2 球罐第一道密封面应采用法兰连接,不得采用螺纹连接。

4.4.3 球罐应设有安全阀、液位计、压力表及温度计等安全附件。

4.4.4 人孔应分别布置于上、下两极,气体放空接管应设置在罐顶。

4.4.5 球壳与接管的焊缝应采用全焊透结构。

4.4.6 球罐用法兰应采用带颈对焊凹凸面法兰,压力等级不应低于2.5MPa。

4.4.7 球罐用垫片应采用带加强环的金属缠绕式垫片,不得使用石棉橡胶垫片。

4.4.8 螺柱、螺母应选用专用级高强度组合。

4.5 球罐的制造与组焊4.5.1 球罐的制造与组焊应符合GB 150、GB 12337、GB 50094、TSG R0004和设计文件的要求。

4.5.2 球壳的焊接接头以及直接与球壳焊接的焊接接头,应选用低氢型焊条。

5 安全附件5.1 总体要求球罐应根据工艺的要求,采用技术先进、性能可靠的计量、数据采集、安全泄放、监控、报警等安全附件对球罐进行监控及管理。

所选安全附件应适用于球罐的设计压力及设计温度,并能满足液化石油气的使用要求。

当安全附件必须安装在罐顶时,应布置在罐顶操作平台内。

5.2 安全阀5.2.1 球罐应设置两个或两个以上的安全阀。

任意一个安全阀的排放能力,应大于或等于球罐的安全泄放量。

排放能力和安全泄放量按照GB 150的有关规定进行计算。

5.2.2 安全阀应选用弹簧封闭全启式安全阀。

5.2.3 两个或两个以上的安全阀装设在球罐的一个连接口时,该连接口的截面积,应不小于安全阀的进口截面积之和。

5.2.4 如果设置两个或两个以上的安全阀时,安全阀的整定压力宜有梯度,但不得大于球罐的设计压力。

5.2.5 安全阀与球罐之间应安装全通径球阀。

球阀必须全开,并应铅封或锁定。

5.2.6 安全阀排放口应接至火炬系统。

同时,应考虑排放时对火炬系统的冲击。

5.3 压力检测仪表5.3.1 罐顶应设置就地压力表和压力变送器,并设压力高限报警。

5.3.2 球罐压力表的安装位置,应保证在最高液位时能测量气相的压力,并便于观测和维护。

压力变送器应与压力表共用一个接口。

5.3.3 压力表与球罐之间应安装针形阀,不得连接其它用途的任何配件或接管。

5.3.4 压力表的准确度等级不低于1.6级。

5.3.5 压力表盘刻度极限值应为设计压力的1.5~3.0倍,表盘直径不得小于150mm。

5.4 液位检测仪表5.4.1 球罐应设置就地和远传两套独立的液位计。

5.4.2 就地液位计应采用磁翻板液位计,不得采用玻璃板式液位计。

磁翻板液位计根阀宜采用双截断阀(简称DBB阀)。

5.4.3 远传液位计宜采用伺服液位计,应具有高、低液位报警功能,并设置罐底显示器。

5.4.4 就地液位计应安装在便于观察的位置,宜安装在球罐内置式联合梯子侧。

5.4.5 液位计上最高和最低安全液位,应作出明显的标志。

5.4.6 液位计应选用夹套型或保温型结构的液位计。

5.5 温度计5.5.1 球罐应设置就地和远传温度计。

5.5.2 温度计应安装在球罐底部,应保证在最低液位时仍能测量液相的温度且便于观测和维护。

5.6 梯子平台5.6.1 梯子平台宜采用楼梯内置式联合梯子结构。

5.6.2 踏步应采用斜格栅板,均匀布置,高度为200mm,宽度不小于700mm。

梯子升角宜为45°。

5.6.3 联合梯子顶部需设置吊臂,便于安全阀等的吊装。

6 阀门及工艺管线6.1 设计原则球罐阀门及管线设计应根据工艺的要求,设置进口工艺管线、出口工艺管线、切水工艺管线、气相平衡管线、紧急放空管线以及与上述相配套的注水工艺管线、液相回流管线、取样管线等,参见附录A。

球罐阀门与管件的压力等级不应低于2.5MPa,严禁选用铸铁阀门。

6.2 进口工艺管线6.2.1 球罐的进口工艺管线宜从罐底接入。

若必须从罐顶接入时,应将接管延伸至距罐底200mm处且不小于管口直径。

6.2.2 进口工艺管线的根部阀应安装紧急切断阀。

6.2.3 进口工艺管线在紧急切断阀前,应安装止回阀。