S7-300和200DP网络组态过程

S7-200与S7-300之间的通讯(更新版)

S7-200与S7-300之间的通讯Communication between S7-200 and S7-300摘要 文档介绍s7-200plc和s7-300plc通信,分别介绍的是mpi,profibus和以太网。

关键词 MPI ,PROFIBUS 以太网Key Words MPI,PROFIBUS, ethernetA&D Service & Support Page 2-20目录S7-200与S7-300之间的通讯 (1)1.S7-200和S7-300进行MPI通信 (4)2.S7-200和S7-300进行PROFIBUS通信 (8)3.S7-200和S7-300进行以太网通信 (13)A&D Service & Support Page 3-201.S7-200和S7-300进行MPI通信S7200与S7300之间采用MPI通讯方式时, S7200 PLC中不需要编写任何与通讯有关的程序,只需要将要交换的数据整理到一个连续的V 存储区当中即可,而S7300中需要在OB1(或是定时中断组织块OB35)当中调用系统功能X_GET(SFC67)和X_PUT(SFC68),实现S7300 与S7200之间的通讯,调用SFC67和SFC68时VAR_ADDR参数填写S7-200的数据地址区,由于S7-200的数据区为v区,这里需填写P#DB1.××× BYTE n 对应的就是S7200 V 存储区当中VB××到VB(××+n)的数据区。

首先根据S7300的硬件配置,在STEP7当中组态S7300站并且下载,注意S7200和S7300出厂默认的MPI地址都是2,所以必须先修改其中一个PLC的站地址,例子程序当中将S7300 MPI地址设定为2,S7200地址设定3,另外要分别将S7300和S7200的通讯速率设定一致,可设为9.6K,19.2K,187.5K三种波特率,例子程序当中选用了19.2K的速率。

S7-300与EB200P组态.docx

S7-300与EB200P组态说明SIMATIC CPU 300与EB200P板组态,大致分为以下几个部分:1、CPU 300(以下简称300)参数(包括设备名device name与ip suite)设置。

2、EB200P 参数(设备名 device name)设置。

3、PROFINET I/O组态。

4、编译与下发组态数据。

5、300上线与诊断错误。

下面将根据上述的几个部分进行组态过程的说明。

本例组态的设备用的是300,组态工程软件用的是SIMATIC Step 7。

1、300的参数设置I. 打开Step 7组态工程工具,在菜单栏上依次PLC->Edit Ethernet Node:图1.编辑网络节点-1II. 编辑网络节点,找出组态网络(电脑所在C网段)中的设备图2.编辑网络节点-2III. 找到300并点击”OK”,进入300的参数配置界面图3.网络节点列表中找到300图4.参数化300,设置ip suite图5.参数化300,设置device name按照上述方法,即可正确设置300的参数。

建议在设置完参数后再次通过Edit Ethernet Node 进行查询,确认参数配置成功。

2、设置EB200P的ip suite与device name。

方法同设置300(只需设置名称)。

找到EB200P板,注意板出厂的时候MAC地址都为08-00-06-02-01-10.图6.参数化EB200P,设置device name3、建立PLC 300,并组态设备与网络图7.插入300站图8.双击“Hardware”,进行参数配置图9.插入300站的机架图10.插入300站的机架如右图,在对应的profile下找到CPU型号,注意CPU(控制器)的固件版本要与实际的CPU硬件对应。

本例中使用的是315-2 PN/DP,固件版本为V3.2。

图11.设置300的设备名图12.加入EB200P到PROFINET网络中在右边catalog中找到EB200P的profile,并将Standard MRP拖入到Ethernet: PROFINET- IO-System 的网络中图13.设置EB200P的设备名。

200和300以太网通讯案例

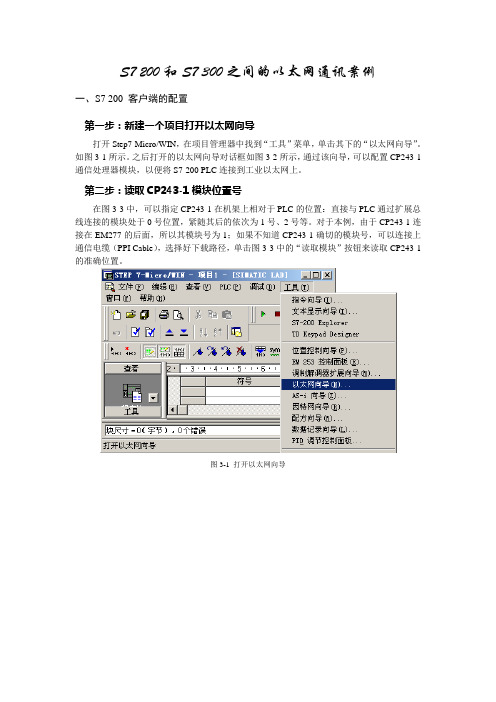

S7 200和S7 300之间的以太网通讯案例一、S7 200 客户端的配置第一步:新建一个项目打开以太网向导打开Step7-Micro/WIN,在项目管理器中找到“工具”菜单,单击其下的“以太网向导”。

如图3-1所示。

之后打开的以太网向导对话框如图3-2所示,通过该向导,可以配置CP243-1通信处理器模块,以便将S7-200 PLC连接到工业以太网上。

第二步:读取CP243-1模块位置号在图3-3中,可以指定CP243-1在机架上相对于PLC的位置:直接与PLC通过扩展总线连接的模块处于0号位置,紧随其后的依次为1号、2号等。

对于本例,由于CP243-1连接在EM277的后面,所以其模块号为1;如果不知道CP243-1确切的模块号,可以连接上通信电缆(PPI Cable),选择好下载路径,单击图3-3中的“读取模块”按钮来读取CP243-1的准确位置。

图3-1 打开以太网向导图3-2 以太网向导简介图3-3 指定机架上CP243-1所处的位置第三步:配置CP243-1参数点击图3-3中的“下一步”,为CP243-1指定IP地址。

如果网络内有BOOTP服务器,则不需要在此指定IP地址,由系统自动分配。

这里设置其中一台S7 200的IP地址为“192.168.10.50”, 设置另外一台S7 200的IP地址为“192.168.10.51”。

其内容如图3-4所示。

单击“下一步”按钮,指定模块参数的命令字节和通过CP243-1建立的连接数,如图3-5所示。

CPU222具有8入/6出14个IO点,因此附加在PLC上的输出字节地址占用了QB0,由此计算出CP243-1的模块命令字节为QB1。

指定该配置要建立的连接数为1。

第四步:配置连接在图3-6中的TSAP由两个字节组成,第一字节定义连接数,本地的TSAP的范围可填写16#02、16#10~16#FE;远程服务器的TSAP范围为16#02、16#03、16#10~16#FE;第二个字节定义了机架号和CP槽号(或模块位置)。

S7200与S7300之间的ProfibusDP通讯

③在图15中定义S7-300从站的通信接口区。

Address type Length Unit

Consistency

表1

选择为“Input”对应I区,“Output”对应Q区

设置通信区域的大小,最多32字节

插入CPU时会同时弹出PROFIBUS组态界面,如图12所示。点击“New”按钮 新建PROFIBUS(1),组态PROFIBUS站地址,本例中为4。点击 “Properties”按钮组态网络属性,选择“Network Settings”进行网络参 数设置,在本例中设置PROFIBUS的传输速率为“1.5Mbit/s”,行规为 “DP”。如图13所示。

(2)资源需求

带集成DP口的S7-300的CPU315-2DP作为主站。 从站为带I/O模块的ET200M。 MPI网卡CP5611。 ProfiBus总线连接器以及电缆。 STEP7 V5.2系统设计软件

(3)网络组态以及参数设置

组态“从站”硬件 在STEP7中新建一个“主站与智能从站的通信”的项目。先插入一个S7-300 站,然后双击“Hardware”选项,进人“Hw config”窗口。点击“Catalog” 图标打开硬件目录,按硬件安装次序和订货号依次插人机架、电源、CPU等 进行硬件组态。

在本例中分别设置一个Input区和一个Output区,其长度均设置为2字节。 设置完成后在“Configuration”标签页图16中会看到这两个通信接口区。

(4)组态“主站”硬件

组态完从站后,以同样的方式建立S7-300主站并组态,本例中设置站 地ቤተ መጻሕፍቲ ባይዱ为2,并选择与从站相同的PRFIBUS网络,如图17所示。

S7-300PLC_PROFIBUS—DP硬件组态(经典实例)

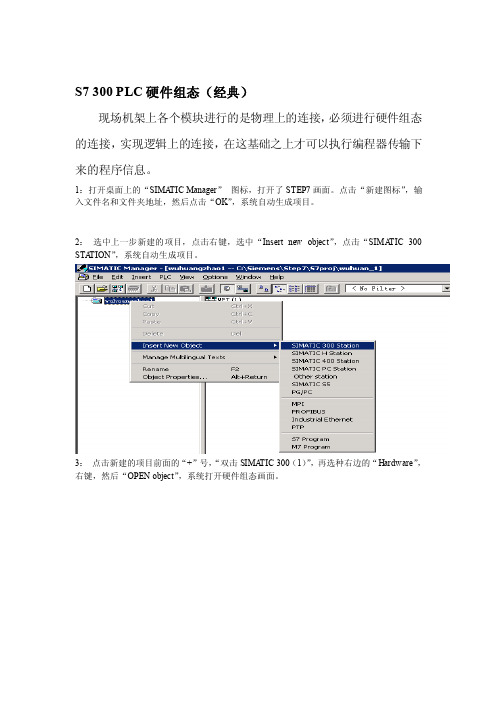

S7 300 PLC硬件组态(经典)现场机架上各个模块进行的是物理上的连接,必须进行硬件组态的连接,实现逻辑上的连接,在这基础之上才可以执行编程器传输下来的程序信息。

1:打开桌面上的“SIMA TIC Manager”图标,打开了STEP7画面。

点击“新建图标”,输入文件名和文件夹地址,然后点击“OK”,系统自动生成项目。

2:选中上一步新建的项目,点击右键,选中“Insert new object”,点击“SIMA TIC 300 STA TION”,系统自动生成项目。

3:点击新建的项目前面的“+”号,“双击SIMA TIC 300(1)”,再选种右边的“Hardware”,右键,然后“OPEN object”,系统打开硬件组态画面。

4:点击“SIMA TIC 300”前面的“+”号,从展开的“RACK—300”中找到“Rail”,拖到左上边空白,所得如下:5:注意,若实际设备上有该模块则进行操作,若无该模块则跳过该步骤。

展开PS—300,把电源模块PS 307 2A拉到机架的第一行,如下。

6:展开“CPU—300”,再打开“CPU 315—2 DP”,把“6ES7 315-2AF02—0AB0”拉到机架的第二行,并进行参数的设(速率、协议等)。

7:选择默认值,点击确定,就可以生成一个PROFIBUS—DP 网络了。

8:点击右侧“PROFIBUS DP”,再在展开的项中点击“ET200M”,再在展开的项中点击选中“IM153—1”,拖到左面“PROFIBUS(1):DP master system(1)”上。

在弹出的对话框中选择默认值,点击“确定”。

9:在右侧库中,打开“PROFIBUS—DP”下的“ET200M”下的“IM153—1”,点击“AI—300”选中“SM 331 AI8X12bit”,并将其拖到左侧ET200M的第四槽中。

10:双击该模块,弹出属性对话框,点击Measuring栏,为每个通道设置该通道对应的信号状态如下。

(完整word版)s7-300之间的DP通讯

(完整word版)s7-300之间的DP通讯实现Profibus主从站之间的MS通讯通过图解,说明2个CPU之间通过Profibus实现主从站之间的MS通讯。

这个例子是结合某现场的实际情况来的,实际情况是在2套300系统之间进行数据通讯,由于每个CPU300都带有ET200M从站,所以317的主DP口和315的DP口都只能是主站而不能配置为从站。

并且2套系统之间距离较远,MPI不行,于是就利用了317的MPI/DP 口配置成DP口来和315通讯。

1.首先,在STEP 7中新建一个Project,分别插入2个S7-300站。

这里我们插入的一个CPU315-2DP,作为主站;一个CUP317-2作为从站,并且使用317-2的第一个端口MPI/DP 端口配置成DP口来实现和315-2DP的通讯。

然后分别对每个站进行硬件组态:首先对从站CPU317-2进行组态:将317的第一个端口MPI/DP 端口组态为PROFIBUS类型,并且创建一个不同于CPU自带DP口的PROFIBUS网络,设定地址。

在操作模式页面中,将其设置为DP SLA VE模式,并且选择“Test,commissioning,routing”,是将此端口设置为可以通过PG/PC在这个端口上对CPU进行监控,以便于我们在通讯链路上进行程序监控。

下面的地址用默认值即可。

然后选择Configuration页面,创建数据交换映射区。

这里我们创建了2个映射区,图中的红色框选区域在创建时是灰色的,包括上面的图中的Partner部分创建时也是空的,在主站组态完毕并编译后,才会出现图中所示的状态。

由于我们这里只是演示程序,所以创建的交换区域较小。

组态从站之后,再组态主站。

插入CPU时,不需要创建新的PROFIBUS网络,选择从站建立的第二条(也就是准备用来进行通讯的MPI/DP端口创建的那条)PROFIBUS网络即可。

组态好其它硬件,确认CPU的DP口处于主站模式,从窗口右侧的硬件列表中的已组态的站点中选择CPU 31X,拖放到主站的PROFIBUS总线上,这时会弹出链接窗口,选择以组态的从站,点击Connect按钮,然后进入Configuration页面,可以看到前面在从站中设定的映射区域,逐条进行编辑(Edit…),确认主从站之间的对应关系。

S7-200与S7-300之间的三种通讯方式(MPI、DP、以太网)

2.S7-200和S7-300进行PROFIBUS通信

图10 STEP7 Micro/WIN通信数据监控

2.S7-200和S7-300进行PROFIBUS通信

注意:VB0-VB7是S7-300写到 S7-200的数据,VB8-VB15是S7 -300从S7-200读取的值。EM277 上拨位开 关的位置一定要和S7- 300中组态的地址值一致。如果使 用的S7-200通信区域不从VB0开始, 则需要设置地址偏移,在S7-300硬 件组态中双击 EM277,修改数值0 为实际使用的数值即可,如图所示:

1.S7-200和S7-300进行MPI通信

图1 S7-200 设置MPI地址

1.S7-200和S7-300进行MPI通信

S7-300 PLC修改MPI地址可以参考下图

图2 S7-300 设置MPI地址

1.S7-200和S7-300进行MPI通信

例子程序在OB1当中调用数据读写功能块:SFC67和SFC68,如下图:

图5 S7-300监控结果

2.S7-200和S7-300进行PROFIBUS通信

S7-300与S7-200通过EM277进行 PROFIBUS DP通讯,需要在 STEP7中进行S7-300站组态,在S7-200系统中不需要对通讯进 行组态和编程,只需要将要进行通讯的数据整理存放在V 存储 区,并且S7-300组态EM277从站时设置正确的地址即可。

根据EM277上的拨位开关设定以上EM277从站的站地址。

图8 组态DP通信地址

2.S7-200和S7-300进行PROFIBUS通信

组态完系统的硬件配置后,将编译下 载到S7-300的PLC当中。S7-300的硬件 下载完成后,将EM277的拨位开关拨 到与以上硬件组 态的设定值一致,在 S7-200中编写程序将进行交换的数据 存放在VB0-VB15,对应S7-300的 PQB0-PQB7和PIB0-PIB7,打开 STEP7中的变量表和STEP7 MicroWin32的状态表进行监控,它们 的数据交换结果如图:

手把手教你如何使用西门子Step7软件组态S7-300 PLC通过PROFINET与ET200S从站通讯

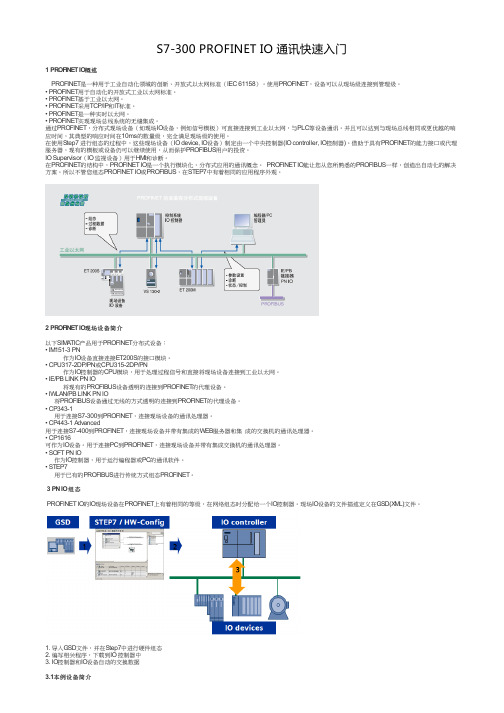

S7-300 PROFINET IO 通讯快速入门1 PROF INE T IO概述PROFINET是一种用于工业自动化领域的创新、开放式以太网标准(IEC 61158)。

使用PROFINET,设备可以从现场级连接到管理级。

• PROFINET用于自动化的开放式工业以太网标准。

• PROFINET基于工业以太网。

• PROFINET采用TCP/IP和IT标准。

• PROFINET是一种实时以太网。

• PROFINET实现现场总线系统的无缝集成。

通过PROFINET,分布式现场设备(如现场IO设备,例如信号模板)可直接连接到工业以太网,与PLC等设备通讯。

并且可以达到与现场总线相同或更优越的响应时间,其典型的响应时间在10ms的数量级,完全满足现场级的使用。

在使用Step7 进行组态的过程中,这些现场设备(IO device, IO设备)制定由一个中央控制器(IO controller, IO控制器)。

借助于具有PROFINET的能力接口或代理服务器,现有的模板或设备仍可以继续使用,从而保护PROFIBUS用户的投资。

IO Supervisor(IO 监视设备)用于HM I和诊断。

在PROFINET的结构中,PROFINET IO是一个执行模块化,分布式应用的通讯概念。

PROFINET IO能让您从您所熟悉的PROFIBUS一样,创造出自动化的解决方案。

所以不管您组态PROFINET IO或PROFIBUS,在STEP7中有着相同的应用程序外观。

2 PROF INE T IO现场设备简介以下SIM A TIC产品用于PROFINET分布式设备:• IM151-3 PN作为IO设备直接连接ET200S的接口模块。

• CPU317-2DP/PN或CPU315-2DP/PN作为IO控制器的CPU模块,用于处理过程信号和直接将现场设备连接到工业以太网。

• IE/PB LINK PN IO将现有的PROFIBUS设备透明的连接到PROFINET的代理设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步骤三网络组态的准备本任务的解决需要使用S7-300或HMI作为主站,通过EM 277模块将S7-200 CPU连接到PROFIBUS-DP通信网络中。

需要的相关知识如下:(一)PROFIBUS简介自动化控制、计算机、通信、网络等技术的发展,引发了自动化控制领域的深刻变革。

信息技术的飞速发展,使自动化系统结构逐步形成全分布式的网络集成的自控系统。

现场总线(fieldbus)正是顺应这一形势发展起来的新技术。

目前,比较具有影响力的现场总线有:基金会现场总线(FF,Foundation Fieldbus)、LonWorks、PROFIBUS、CAN和HART等等。

其中,PROFIBUS(过程现场总线,Process Fieldbus)是当前最为流行的现场总线技术之一。

在众多的现场总线标准中,PROFIBUS提供了一个从现场传感器直至生产管理层的全方位透明的网络,并凭借其严格的定义,完善的功能及标准而通用的技术成为开放式系统的典范。

目前,PROFIBUS已经在众多方面如制造业自动化、楼宇自动化、过程工业自动化、电力工业和电力输送等领域得到了广泛的应用,证明了其强大灵活的功能,并已在众多的现场总线技术中占据了首要地位。

PROFIBUS是不依赖生产厂家的、开放式的现场总线,各种自动化设备可以通过同样的接口交换信息。

PROFIBUS定义了各种数据设备连接的串行现场总线技术和功能特性。

现场设备可以广泛分布在控制底层(如传感器、执行器等)和控制中心(如车间级)。

PROFIBUS 连接的设备由主站和从站组成。

主站能控制总线,当一个主站得到现场总线控制权时可以主动向从站和其他主站发送信息。

从站为控制的外围设备(如智能传感器、执行器等),它们没有现场总线的控制权,仅对接收到的信息予以执行,或当主站要求数据时回送给主站相应的信息。

在实际应用中,一个典型的工厂自动化系统应该是3级网络结构,即现场级、车间级和管理级。

(1)现场设备层。

该层的主要功能是连接现场设备,如分散式I/O、传感器、驱动器、执行机构、开关设备等,完成现场设备控制及设备间连锁控制。

主站(PLC/PC或其他控制器)负责总线通信管理及所有从站的通信。

总线上所有设备生产工艺控制程序存储在主站中并由主站执行。

(2)车间监控层。

车间级监控用来完成车间生产设备之间的连接,如一个车间3条生产线主控制器之间的连接,完成车间级设备监控。

车间级监控包括生产设备状态在线监控、设备故障报警及维护等。

通常还具有诸如生产统计、生产调度等车间级生产管理功能。

(3)车间(工厂)管理层。

车间操作员工作站可通过集线器与车间办公管理网连接,将车间生产数据送到车间管理层。

车间管理网作为工厂管理网的一个子网,子网通过交换机、网桥或路由等连接到厂区骨干网,将车间数据集成到工厂管理层。

典型的PROFIBUS网络层次结构如图2.1.11所示。

图2.1.11典型的PROFIBUS网络层次结构(二)PROFIBUS-DP简介PROFIBUS为多主从结构,可方便地构成集中式、分散式和分布式控制系统。

针对不同的控制场合,分为三个系列:PROFIBUS-DP、PROFIBUS-PA和PROFIBUS-FMS。

PROFIBUS-DP控制系统通常位于工厂自动化系统的底层,即现场级与车间级。

PROFIBUS-DP(分布式外部设备,Decentralized Periphery)用于传感器和执行器级的高速数据传输,传输速率可以达到12Mbps,一般构成单主站系统,也支持多主站系统。

主站和从站间采用循环数据传送方式工作。

这种设计主要用于设备一级的高速数据传送,中央控制器(如PLC/PC)通过高速串行线与分散的现场设备(如I/O、驱动器等)进行通信。

PROFIBUS-DP的总线访问方式如图2.1.10所示:图2.1.10PROFIBUS-DP的总线访问方式PROFIBUS-DP主要应用于制造业自动化系统中的单元级和现场级通信。

PROFIBUS-DP网络通信的优点在于:代替了PLC/PC 与I/O 之间昂贵的电线;传输数据速度快,传输1k字节的输入数据和1k字节的输出数据所需时间<2 ms;受到所有主要的PLC 制造商支持;能够减少组态和维护费用;产品覆盖面广泛,包括PLC、PC、I/O、驱动器、阀和编码器等。

(三)PROFIBUS-DP设备的分类典型的PROFIBUS-DP系统的组成包括:中央控制器和各种外围设备。

其中中央控制器通常是PLC/PC,外围设备包括:数字量或模拟量I/O、AC或DC驱动器、电磁或气动阀和人机界面(HMI,Human-Machine Interface )。

图2.1.12典型的PROFIBUS-DP系统组成在同一条PROFIBUS-DP总线上最多可连接126个设备(主站或从站)。

由系统来定义站点数、站地址、输入/输出地址、输入/输出数据格式、诊断报文格式和所使用的总线参数。

每个DP系统由不同类型的设备组成,这些设备分为如下3类。

1、一类DP主站(DPM1)。

是系统的中央处理器,其在确定的周期内与分散的从站循环交换信息。

下列设备可以作为一类DP主站:(1)一个带集成DP接口或插入式接口模块的CPU,如CPU 313C-2DP和CPU 315-2DP。

(2)CPU和支持DP主站功能的通信处理器(CP),如CP 343-5。

(3)一个连接在CPU上的接口模块,如IN 467。

(4)连接工业以太网和PROFIBUS-DP的IE/PB链接器模块。

(5)ET 200S和ET 200X的主站模块。

(6)使用PROFIBUS网卡的PC,如WinAC控制器。

2、二类DP主站(DPM2)。

是DP网络中的编程、诊断和管理设备。

除了具有一类主站的功能外,在于一类DP主站进行数据通信时可以读取DP从站的输入/输出数据和当前的组态数据,可以给DP从站分配新的总线地址。

下列设备可以作为二类DP主站:(1)以PC加PROFIBUS网卡为硬件平台的二类主站。

(2)操作员面板(OP)和触摸屏(TP)。

3、DP从站。

是进行输入和输出信息采集和发送的外围设备,是PROFIBUS网络上的被动节点,只与它的DP主站交换用户数据。

典型的从站设备是传感器、执行器和测量变送器。

(四)PROFIBUS-DP的传输方式PROFIBUS-DP采用RS-485的传输技术。

RS-485是PROFIBUS应用中最常用的方式,其应用既适用于高速传输的系统,也适合于简答、廉价、需快速铺设的场合。

RS-485传输时PROFIBUS最常用的传输技术,采用的电缆是屏蔽双绞铜线,传输速率为9.6kbps~12Mbps,并且一个系统中总线上的数据传输速率对连接在总线上的各个设备是统一设定的。

每个设备都连接在具有线性拓扑结构的总线上,每个线段可以连入的最大设备数为32,每个线段的最大长度为1200m。

PROFIBUS-DP采用RS-485的物理传输方式,采用的电缆是类型A屏蔽双绞铜线,其外表层的颜色为紫色,如图2.1.13所示。

其传输速率为9.6kbps~12Mbps。

RS-485总线电缆的连接主要使用9针的D型接头,除了D型9针接头外,RS-485的电缆不能使用其他类型的连接头。

D型连接器分插头、插座两种形式。

插座在总线站一侧,插头与RS-485电缆相连。

9针D型接头的外观及引脚如图所示。

通信电缆的制作步骤如下:第一步:准备好网络连接器和PROFIBUS 电缆,如图2.1.14所示。

图2.1.14 网络连接器与电缆 图2.1.15 打开网络连接器 第二步:打开PROFIBUS 网络连接器,如图2.1.15所示。

第三步:去除PROFIBUS 电缆芯线外的保护层,将芯线按照相应的颜色标记插入,拧紧螺丝,压紧导线。

由于通信频率比较高,因此通信电缆采用双端接地。

电缆两头都要连接屏蔽层,如图2.1.16所示。

图2.1.13 屏蔽双绞线与引脚定义(a) A 型屏蔽双绞铜线 (b) 引脚定义图2.1.16 插入并安装电缆 图2.1.17 拧紧外盖螺丝 第四步:合上上盖,拧紧外盖螺丝,如图2.1.17所示。

第五步:按照同样的方法,将另外一个网络连接器做好,则通信电缆制作完成,如图2.1.18所示。

图2.1.18 制作完成的通信电缆(五)GSD 文件为达到PROFIBUS 简单的即插即用配置,不同生产商和各种设备类型的不同性能均在电子数据单中具体说明,被称为设备数据库或GSD (General Station Description ,常规站说明)文件。

标准化的GSD 数据将通信扩大到操作人员控制级,使用基于GSD 的组态工具可将不同生产商生产的设备集成在一个总线系统中,用户界面友好。

PROFIBUS 系统中的GSD 文件如图2.1.17所示。

图2.1.17PROFIBUS系统中的GSD文件GSD文件是用于识别不同PROFIBUS-DP/PA设备的文本文件,用于识别不同生产商的DP/PA设备进行组态。

GSD文件通常包含设备的制作厂商信息、所支持的波特率、I/O定义、功能定义及诊断信息定义。

GSD文件分为总体说明、DP主设备相关规定、从设备相关规定3部分。

其中,总体说明包括生产商和设备名称、软硬件版本情况、支持的波特率、可能的监控时间间隔及总线插头的信号分配;DP主设备相关规定包括所有只适用于DP主设备的参数;从设备相关规定包括与从设备有关的所有规定。

可以在制造商的网站下载GSD文件。

在STEP 7的SIMATIC管理器中打开硬件组态工具HW Config,如果硬件目录窗口没有需要的DP从站,应安装制造商提供的GSD文件。

在硬件组态工具中,执行菜单命令“选项”→“安装新GSD文件”,在出现的对话框中点击“浏览”按钮,打开GSD文件所在的文件夹,安装GSD文件。

安装成功后,在硬件目录窗口的“\PROFIBUS-DP”文件夹中,可以找到刚安装了GSD文件的DP从站,并将其用于组态。

STEP 7将GSD文件存储在“…\Siemens\Step7\S7 DATA\GSD”文件夹中。

(六)HMI人机界面HMI(人机界面)是连接可编程序控制器(PLC)、变频器、直流调速器、仪表等工业控制设备,利用显示屏显示,通过输入单元(如触摸屏、键盘、鼠标等)写入工作参数或输入操作命令,实现人与机器信息交互的数字设备。

HMI在工厂自动化体系中处于承上启下的位置,通过连接现场总线,完成现场设备的逻辑控制管理,并且为上层管理系统提供必要的数据。

HMI由硬件和软件两部分组成,硬件部分包括处理器、显示单元、输入单元、通信接口、数据存贮单元等,其中处理器的性能决定了HMI 产品的性能高低,是HMI的核心单元。

根据HMI的产品等级不同,处理器可分别选用8位、16位、32位的处理器。