利用夹点技术设计换热网络

夹点技术(下)换热网络设计详细教程(附Aspen源程序文件)

夹点技术(下)换热网络设计详细教程(附Aspen源程序文件)本教程以丙烯环氧化工段为例对换热网络的夹点设计过程进行详细说明,模拟的源文件来源于某一届化工设计大赛国赛特等奖作品。

本教程重在过程,夹点的原理已在本人的夹点技术原理与应用一文进行了详细介绍,因此本文不再进行解释说明。

另本教程参考了熊杰明老师及包宗宏老师的相关书籍,大家有什么不懂可以买来参考。

有兴趣学习的同学可以在本文文末获取Aspen源程序文件。

下面正式开始介绍使用Aspen Energy Analyzer进行换热网络设计的过程。

1、修改单位在进行设计之前,根据需要我们可以对单位进行修改,修改的方法具体为T ools/Preference/Variables/Variables/Units/Available Unit Sets页面下选用或者修改单位集。

本例采用默认的单位集。

2、数据导入本例采用直接从Aspen plus的模拟文件导入的方法,具体过程如下:(1)首先新建一个热集成文件,即点击Creat New HI Case创建新文件,出现如图的界面图1 新建文件其中上面的图标表示的含义从左往右依次是:从Hysys流程中导入数据、从Aspen流程中导入数据、从Excel中导入数据、打开目标查看窗口、打开复合曲线窗口、打开总复合曲线窗口、打开公用工程复合曲线窗口、打开换热网络网格图窗口。

(2)从Aspen流程中导入数据图2 从Aspen流程中导入数据图3 数据导入在左侧的Steps栏中,是导入的具体步骤,每一步都有相应的提示,从上往下步骤依次为选择文件类型,公用工程文件,模拟文件,经济文件、设定详细的选项、选择流程、改变公用工程或添加公用工程、选择加热器的公用工程、选择冷却器的公用工程、选择换热器的经济数据。

在右下角中的Tips中会提示你提供的模拟文件必须收敛,没有错误等等,有兴趣的可以将此提示看看,此处不再详细介绍。

点击“Next”,选择文件的路径。

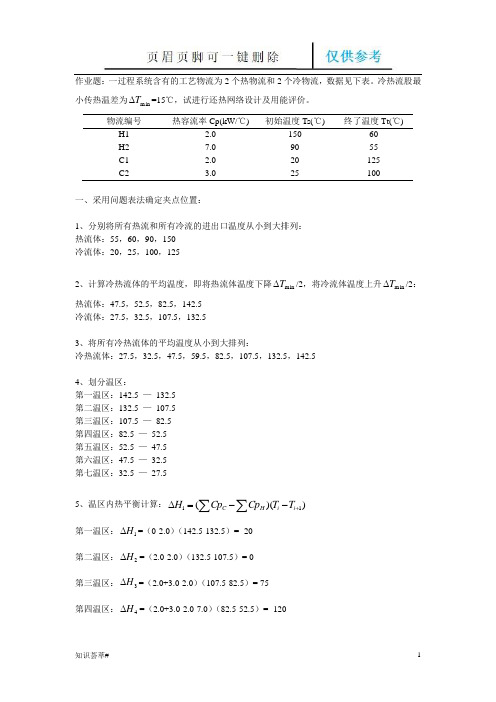

夹点法手算及aspen设计换热网络实例(仅供借鉴)

作业题:一过程系统含有的工艺物流为2个热物流和2个冷物流,数据见下表。

冷热流股最小传热温差为min T ∆=15℃,试进行还热网络设计及用能评价。

物流编号 热容流率Cp(kW/℃)初始温度Ts(℃)终了温度Tt(℃)H1 2.0 150 60 H2 7.0 90 55 C1 2.0 20 125 C23.025100一、采用问题表法确定夹点位置:1、分别将所有热流和所有冷流的进出口温度从小到大排列: 热流体:55,60,90,150 冷流体:20,25,100,1252、计算冷热流体的平均温度,即将热流体温度下降min T ∆/2,将冷流体温度上升min T ∆/2: 热流体:47.5,52.5,82.5,142.5 冷流体:27.5,32.5,107.5,132.53、将所有冷热流体的平均温度从小到大排列:冷热流体:27.5,32.5,47.5,59.5,82.5,107.5,132.5,142.54、划分温区:第一温区:142.5 — 132.5 第二温区:132.5 — 107.5 第三温区:107.5 — 82.5 第四温区:82.5 — 52.5 第五温区:52.5 — 47.5 第六温区:47.5 — 32.5 第七温区:32.5 — 27.55、温区内热平衡计算:))((1i +--=∆∑∑i i HCT T CpCp H第一温区:1H ∆=(0-2.0)(142.5-132.5)= -20 第二温区:2H ∆=(2.0-2.0)(132.5-107.5)= 0 第三温区:3H ∆=(2.0+3.0-2.0)(107.5-82.5)= 75 第四温区:4H ∆=(2.0+3.0-2.0-7.0)(82.5-52.5)= -120第五温区:5H ∆=(2.0+3.0-7.0)(52.5-47.5)= -10 第六温区:6H ∆=(2.0+3.0-0)(47.5-32.5)= 75 第七温区:7H ∆=(2.0-0)(32.5-27.5)= 106、计算外界无热量输入时各温区之间的热通量: 第一温区:输入热量=0,输出热量=20第二温区:输入热量=20,输出热量=20+0=20 第三温区:输入热量=20,输出热量=20-75=-55 第四温区:输入热量=-55,输出热量=-55+120=65 第五温区:输入热量=65,输出热量=65+10=75 第六温区:输入热量=75,输出热量=75-75=0 第七温区:输入热量=0,输出热量=0-10=107、计算外界输入最小公用工程时各温区之间的热通量: 第一温区:输入热量=55,输出热量=55+20=75 第二温区:输入热量=75,输出热量=75+0=75 第三温区:输入热量=75,输出热量=75-75=0 第四温区:输入热量=0,输出热量=0+120=120 第五温区:输入热量=120,输出热量=120+10=130 第六温区:输入热量=130,输出热量=130-75=55 第七温区:输入热量=55,输出热量=55-10=458、确定夹点位置第三、第四温区之间热通量为0,此处就是夹点,即夹点在平均温度82.5℃,热物流90℃,冷物流75℃处。

化工过程中应用夹点技术优化换热网络

化工过程中应用夹点技术优化换热网络综述能源与人类文明和社会的发展一直紧密地联系在一起,是社会发展的物质基础。

全球的能源、资源急剧消耗,有效、合理地利用自然资源是保证经济可持续发展的基本出发点。

化学工业是一种能量密集型的行业,所以随着能源危机日益加深,优化结构、节约能量成为当今的热点话题,而夹点技术以其独有的实用、简单、直观和灵活的优点正在被广泛使用,经过20多年的发展,夹点技术已从热回收的特殊工具发展成为一种卓有成效的过程设计方法,它是过程系统综合的强有力方法,其研究和应用对促进企业技术进步、增加经济效益、提高竞争能力等都有重大意义,在我国的工业和企业中有着广阔的应用前景。

一、夹点设计法简介:过程工业为了降低生产成本、合理利用资源,己从对单台设备的操作优化集成发展到对整个系统的集成优化,即采用过程集成技术,在70年代末,英国曼彻斯特大学BodoL innhoff 教授及其同事在前人研究成果的基础上提出的换热网络优化设计方法,并逐步发展成为化工过程能量综合技术的方法论,即夹点技术(Pinch Technology)。

采用这种技术对于新装置设计而言,比传统方法节能30%—50%。

同时,近几年逐渐应用于老装置的节能改造中,其改造投资低,却能取得较好的节能目的。

夹点技术的基本思想是:从最大热回收能量出发,建立一个初始网络,然后根据设备费用和能量费用的协调,对初始网络进行修正,从而得到一个最佳的换热网络结构。

运用夹点技术的关键就是要设定目标,其原则是先确定能获得什么(即建立目标),然后着手实现设计。

也就是说,在设计前先确定其目标,对装置改造则意味着先确定节能目标,成本目标和返本期目标,由此识别出具体的设计方案。

夹点的意义就在于将一个过程分为2个独立的区域,它们之间的传热量为0,它们各自于相应的公用工程处于热平衡状态。

即:夹点之上的物流与夹点之上的物流换热。

当有穿越夹点的热量传递时,将导致公用工程需求量增加。

Aspen_Energy_Analyzer换热网络设计学习资料

§1.1 基本概念和术语

1. 基本概念:

夹点、冷物流、热物流、热容流率

2. 温焓图 3. 复合曲线 4. 总复合曲线

光盘5-Aspen Energy Analyzer

1. 基本概念

夹点

夹点——根据热能回收的观点,在换热网络中 冷物流

存在某一特定温度,如果热能传递通过这一温 冷物流——初始温度较低且需要加热的物流。 热物流 度将造成能源浪费,这一特定温度则称夹点。 热物流——初始温度较高且需要冷却的物流。 热容流率 热容流率——工艺物流单位时间内每变化1K所 发生的焓变,物流质量流率与比热容的乘积。

光盘5-Aspen Energy Analyzer

§2.1 换热网络合成的目标

最小公用工程负荷目标:QHmin和Qcmin

最小换热单元数目标:Umin 最小传热面积目标:Amin 年总费用最小目标

光盘5-Aspen Energy Analyzer

1. 换热单元数目目标

U min N L S

光盘5-Aspen Energy Analyzer

2. 温焓图(T-H图)

B

A

△H

工艺物流在温焓图上的表示

光盘5-Aspen Energy Analyzer

2. 温焓图(T-H图)

冷、热物流在同一温焓图上的表示

光盘5-Aspen Energy Analyzer

3. 复合曲线

对于多股冷、热物流的情况,需要将多股冷物 流(或热物流)揉合成一条虚拟冷物流(或热物 流),即复合曲线。

Umin N 1

光盘5-Aspen Energy Analyzer

2. 最小传热面积目标

T

Ⅶ Ⅵ ⅤБайду номын сангаасⅣ Ⅲ

利用夹点技术分析优化甲基叔戊基醚装置换热网络

应和甲醇回收 3 个部分组成。其中醚化反应是合

成 T I 的关键部 位 。 目前 醚化反应 主要 采用 方 A、 他

式有管式反应、 膨胀床反应 、 固定床反应及催化蒸

馏反应 技术 。合 成 T ME 最 普 遍 、 A 最先 进 的 技术

是固定床催化蒸馏工艺 ; 反应物首先在 固定床中达 到化学平衡, 然后经过催化蒸馏使反应进行完全。 在 2 世纪 7 o 0年代 , i h f等开发 的夹点 Ln o n f

于一个 给 定 的 △ , 以找 到一个 夹点 。 可

置进行优化分析 , 可以提高装置的能量利用效率。

收 稿 日期 :0 1O —O 2 1一83

图1 的右上角表示至少要 由热公用工程提供 Q 的热量才能将冷流股提高到 目标温度, 左下 角表示至少要 由冷公用工程提供 Q 的冷却量 c

12 , . 然后运用夹点技术对 甲基叔 戊基 醚固定床 装置换 热 网络进行优 化分析 。计 算结果表 明, w 优化

关 键 词 : 点技 术 ; 夹 甲基 叔 戊基 醚装 置 ; 热 网络 ; 化 换 优

后的换热 网络节 能效果较好 。通过 小试 数据 , 可以椎 断 中试乃至X _化 装置的换热网络节能情况。 -k , l

(. 1 中国石油吉林石化公司 研 究院 , 吉林 吉林 1 2 2 ;. 3 0 1 2 中国石油吉林石化公司 , 吉林 吉林 1 2 2 ) 302

摘

一

要 : 用 Ase ls 件 计 算 出 冷 流 股 和 热 流 股 的 焓 变 , 热 流 股 的 焓 变 分 别 为 1 4W 和 利 p nPu 软 冷 .

科 研 开 发

பைடு நூலகம்

S N &E N O化 EC1D1Y C C TH L Y 科 ,1IUR I E C O GI H2 ,6s 3 E C MA(44 N 技0L )T 工 I : 19  ̄ N

夹点法设计能量最优的换热网络——李俊乾

240.0

262.5 225.0

问题表格(1) 子网络序号 冷物流及其温度 k C1 C2 SN1 SN2 SN3 SN4 热物流及温度 H1 H2

150 125 145 100 70 40 120 90 60

SN5

SN6

25

20

问题表格(2)

子网络 序号 赤字Dk kW 热量 kW 热量 kW

◆ 热容流率符合可行性规则2:

CPH<CPC

(热流股热容流率2.0, 冷流股热容流率 2.5、3.0)

◆ 按经验规则,应使热流股1与冷流股1匹配。

夹点热端的流股匹配

(2)冷端的设计

分析:

◆ 流股数符合规则1:

NH ≥ NC

CPH ≥ CPC

(热流股数 2,冷流股数2)

◆ 热容流率不符合规则2:

(热流股热容流率2.0、8.0, 冷流股热容流率 2.5、3.0)

目标 热负荷 kW Q 180.0 240.0 262.5 225.0

标号

流率

kW/ oC CP

温度

oC

温度

oC

Ts 150 90 20 25

Tt 60 60 125 100

H1 H2 C1 C2

2.0 8.0 2.5 3.0

(1)热端的设计

分析:

◆ 流股数符合可行性规则1:

NH <NC

(热流股数 1,小于冷流股数2)

无外界输入热量 Ik Qk 10 -2.5 -107.5 27.5

外界输入最小热量 Ik 107.5 117.5 105.0 0 Qk 117.5 105.0 0 135.0

SN1 SN2 SN3 SN4

-10 12.5 105.0 -135.0

液相柴油加氢换热网络夹点技术利用

液相柴油加氢换热网络夹点技术利用闫志者【摘要】某炼油厂2.0 Mt/a液相柴油加氢装置共设置2台圆筒炉、15台冷换设备和7片空冷器,总换热负荷超过100 MW.介绍了夹点技术在该装置基础设计换热网络上的应用情况,针对原设计换热网络存在问题进行了合理优化,即通过增加1台精制柴油/原料油(Ⅱ)换热器,使精制柴油蒸汽发生器与反应进料加热炉之间形成1条热负荷有效转移路径,从而达到同时减少反应炉热负荷(夹点上方)和低压蒸汽产量(夹点下方)的目的.结果表明:①装置共减少燃料气消耗6 239 t/a,效益超过2×108元/a;②装置生产1.0 MPa低压蒸汽由26.0 t/h降低至14.4 t/h,减少1.0 MPa蒸汽产量11.6 t/h,避免全厂低压蒸汽过剩;③装置换热面积增加742 m2,投资增加(200 ~300)×104元,投资回收期不足2个月,可行性较好.【期刊名称】《炼油技术与工程》【年(卷),期】2015(045)001【总页数】4页(P53-56)【关键词】夹点技术;柴油加氢;热负荷路径;换热网络;夹点温度【作者】闫志者【作者单位】中科(广东)炼化有限公司,广东省湛江市524022【正文语种】中文夹点技术(Pinch Technology)是由英国Bodo Linnhoff教授等人于20世纪70年代末提出,现已发展成为过程系统节能的主要技术。

该技术以热力学为基础,从宏观角度分析过程系统中能量流沿温度曲线的分布,从中发现系统节能的“瓶颈”并给予消除,从而最大程度地提高能量利用率[1]。

采用夹点技术对某炼油厂2.0 Mt/a液相柴油加氢装置基础设计的换热网络进行分析,找出问题并提出合理的优化措施。

某炼油厂2.0 Mt/a液相柴油加氢装置采用液相循环加氢技术,依靠液相产品循环以溶解氢气来满足加氢反应需要。

该装置反应部分采用炉后混氢、热低分工艺流程;分馏部分采用典型的双塔汽提流程,脱硫化氢汽提塔采用过热水蒸汽汽提,产品分馏塔采用重沸炉供热。

夹点温度合成换热网络的理解

)(s t p T T Wc Q H -==∆利用夹点温度合成换热网络摘要:化工生产中存在着大量的需要换热的工段,有些需要加热,有些需要冷却或冷凝。

如果能够合理地设计好换热网络系统,就可以最大限度地减少公共供热或供冷,而且还可能减少设备投资,达到节能的目的。

夹点技术(Pinch Technology )是合成换热网络常用的综合设计技术。

利用该技术设计合成公共供热或供冷最小的换热网络,在降低能耗,减少投资,保护环境等方面成效显着。

关键词:夹点技术、夹点的确定及意义、换热网络合成1.夹点技术夹点技术是以热力学为基础,从宏观的角度分析过程系统中能量流沿温度的分布,从中发现系统的用能“瓶颈”所在,并给以“解瓶颈”的一种方法。

夹点限制了换热网络可能达到的最大热回收。

用夹点技术设计合成的换热网络,可推广应用于整个过程系统的能量分析与调优。

目前,夹点技术在实际中应用广泛,取得较好的成效。

我国高校,设计部也已将夹点分析方法用于原油预热系统的节能改造,取得满意效果。

1.1温焓图用温焓图(T-H 图)能够简单明了地描述过程系统中换热网络中物流的热特性。

在温焓图上可以用一段线段或曲线描述物流的换热过程。

例如,当某一工艺物流从供应温度Ts加热或冷却到目标温度Tt,其所需的热量或冷量(该过程的焓差)为 式中,W 为质量流率kg/h;Cp 为比热容,kJ/kg.K;由此,就可在温焓图中画出表示物流温度及热量的变化的直线。

若Q 为负值,表示物流被冷却,需要冷量,在图中的直线为有一条箭头指向左下方的直线;若Q 为正值,表示物流被加热,需要热量,在图中的直线为有一条箭头指向右上方的直线。

若为一水平线,则表示为饱和物质流体的焓变,过程中温度保持不变。

若为曲线,则表示为多组分物质流体的热量变化。

1.2组合曲线在一个过程系统中,会有多股热物流和冷物流,在研究过程中,常常把多股物流在温焓图中有机结合在一起,同时考虑冷热物流的匹配换热问题,这样才更有意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用夹点技术设计换热网络马连强Ξ郑开学 贺鑫平 高建红 华陆工程科技有限责任公司 西安 710054摘要 介绍夹点技术的基本概念以及利用夹点技术设计换热网络的原则,列举利用夹点技术设计换热网络过程的实例,并简单介绍换热网络优化方面的基本知识。

关键词 夹点技术 换热网络 设计 夹点技术(Pinch P oint T echn ology)是由Linnhoff为首的英国帝国化学公司(I1C1I)的系统综合小组开发的。

这个小组曾在1977~1981年对老厂技术改造及新厂建设的18项工程设计进行了重新设计计算,发现用新的原理设计平均可以节能30%,有的项目不仅可以节能,而且重新安排后节省了投资。

1982年美国联碳公司请Linnhoff指导,在一年时间内试算了9个工程实例,结果证明,用这种方法平均可以节能50%,用于老厂技术改造的设备投资一般可以在2~12个月内回收。

因而这种技术被认为是成熟的并可以在工业中普遍推广使用。

经验证明,采用这种方法在新设计中可节省能源和设备投资,在老厂技术改造中可用较少设备投资回收尽可能多的能量。

1 基本概念111 TH图工艺流股的热特性可以用TH图很好地表示出来。

当向某冷流股加入热量dQ时,如果温度变化为dT,则可以用式(1)描述:dQ=W・Cp・dT(1)式中,W为冷流股的质量流量,kg/h;Cp为冷流股的比热,kJ/(kg・℃)。

对于特定的冷流股,如果在温升范围内C p 变化不大,可将W・Cp当成常数,定义为热容流率CP,即:CP=W・Cp(2)则式(1)变为:Q=CP(T T-T S)=ΔH(3)式中,T T为冷流股的目标温度,℃;T S为冷流股的供给温度,℃。

这样就可以把该冷流股加热的过程用TH图表示出来,如图1所示。

图1 流股的TH图流股TH图的斜率为热容流率CP的倒数1/ CP,CP越大,斜率越小,在同样的热负荷下流股的温度变化越小。

当冷流股在温升范围内比热Cp变化显著时,流股的TH图是非线性的,在这种情况下可将温升范围分为若干个比较小的温度区间,在各个温度区间分别画出TH图。

112 曲线在有多股冷流股被加热的情况下就要用到“组合曲线”来表示。

由式(3)可以看到,热负荷只与热焓H的相对值ΔH有关,也就是说,在图1上,T轴是有连续性的,而H轴则只有相对性,TH图可以沿H轴平行移动而效果不变。

根据这一特点就可以把多个TH图合并为一根组合曲线,如图2所示。

Ξ马连强:2004年毕业于大连理工大学化学工程专业,获硕士学位。

主要从事化工工艺系统设计工作。

联系电话:(029) 82238189-3225,E-mail:Malianqiang@1631com。

图2 从TH图到组合曲线图2表示热容流率分别为A、B和C的三股冷流股如何合并为一根冷组合曲线。

在T1与T2温度之间只有一股冷流股吸收热量(T1-T2)・B=ΔH1,所以这一段斜率不变。

在T2与T3温度之间有三股冷流股吸收热量(T2-T3)・(A +B+C)=ΔH2,于是组成组合曲线时要改变斜率,即在纵轴上两个端点不变,而横轴上要把原来三股冷流股在H轴上的投影叠加起来,构成组合曲线的第二段。

按此方法,即可形成每个温度区间的线段,完成组合曲线。

图2中(A)图表示合并前的三条TH图,(B)图表示完成的冷组合曲线。

上述TH图和组合曲线的概念同样适用于热流股。

113 夹点在利用夹点技术设计换热网络时,要给定一个最小传热温差ΔT min,这是在整个换热网络中所允许出现的最小传热温差,是进行换热网络设计的前提,最小传热温差ΔT min通常为10~20℃。

把冷组合曲线和热组合曲线表示在一个图上,热组合曲线在左上方,冷组合曲线在右下方,然后沿H轴平移冷组合曲线使之靠近热组合曲线,在这个过程中各部位的传热温差ΔT逐步变小,直到最后某一部位的传热温差ΔT=ΔTmin。

传热温差为ΔT min的位置称为“夹点”,如图3所示。

夹点处热流股的温度称为热夹点温度,夹点处冷流股的温度称为冷夹点温度。

图3的物理意义非常明显,对于一个给定的ΔTmin,可以找到一个夹点。

图的右上角表示至少要由热公用工程提供Q H,min的热量才能将冷流股提高到目标温度,左下角表示至少要由冷公用工程提供Q C,min的冷却量才能将热流股冷却到目标温度,中间重叠部分表示通过换热最大可回收图3 TH图上夹点的意义的热量Q R,max。

2 设计换热网络的原则通过对图3的分析,可以看到在夹点处可将整个换热网络分解成夹点之上和夹点之下两个子系统,夹点之上的子系统只有外部加热和内部换热,没有任何热量流出,是个”热阱”系统;夹点之下的子系统只有外部冷却和内部换热,没有任何热量流入,是个”热源”系统,如图4所示。

图4 在夹点处将换热网络分为两个子系统假如有一定量的热量自热阱系统进入热源系统,根据热量衡算,不但在热阱系统需要多消耗同样量的热公用工程,而且在热源系统也多消耗同样量的冷公用工程;如果在夹点之上的热阱系统设置冷却器,冷却器取出的热量必然要由热公用工程额外输入,这样既浪费了热公用工程,又浪费了冷公用工程,还浪费了设备投资;同样如果在夹点之下的热源系统设置加热器,这部分热量对系统并无好处,还要用冷公用工程来取出,浪费冷、热公用工程的同时还增加了设备投资。

由此我们得出夹点技术设计换热网络的原则为:(1)不要有跨越夹点的传热。

(2)不要在夹点以上设置任何公用工程冷却器,这意味着夹点之上所有的热流股都应依靠与冷流股换热达到夹点温度,而冷流股可以用加热器加热到目标温度。

(3)不要在夹点以下设置任何公用工程加热器,这意味着夹点之下所有的冷流股都应依靠与热流股换热达到夹点温度,而热流股可以用冷却器冷却到目标温度。

3 实例通过一个简单的例子来描述利用夹点技术设计换热网络的过程。

假如一个换热网络有两股热流股和两股冷流股构成,有关参数如表1所示。

表1 流股参数流股编号流股类型热容流率(kW/℃)供给温度(℃)目标温度(℃)1冷210201352热310170603冷410801404热11515030311 确定夹点温度及冷、热公用工程消耗分别完成冷、热组合曲线,给定ΔT min 为10℃,确定夹点温度及冷、热公用工程消耗,如图5所示。

图5 确定夹点温度以及冷、热公用工程负荷热夹点温度为90℃,冷夹点温度为80℃,这就意味着温度高于90℃的热流股的热量为可回收热量,不可用冷却器冷却而要用温度高于80℃的冷流股冷却;温度低于80℃冷流股不可用加热器加热,要用温度低于90℃的热流股加热。

同时还可以由图5看到热公用工程最少消耗20kW ,冷公用工程最少消耗60kW ,最大可回收热负荷为450kW 。

本设计方法的特点是将系统在夹点处分解,从夹点起始向两头设计,该换热网络分解为两个子系统后如图6所示。

图6 在夹点处分为两个子系统312 夹点之上子系统的设计由于在夹点之上不可设置冷却器,这就意味着所有的热流股均要靠与冷流股换热达到夹点温度,而冷流股则可以靠热公用工程加热到目标温度。

从夹点出发,把冷、热流股匹配成换热器,在匹配的过程中需要遵守以下原则:(1)所有的热流股在夹点处只能和那些热容流率比自己大或相等的冷流股匹配。

(2)最大限度地满足两流股中的一股,使这一股的热量完全用尽。

(3)在夹点以上要首先满足热流股,因为冷流股不满足可以增设加热器。

根据以上原则设计出的夹点以上换热网络如图7所示。

图7 夹点之上子系统的设计流股2在夹点之上有240kW 热量需要取出,正好被流股3所吸收,这只是一种巧合。

流股4有90kW 热要求冷却,流股1只能用这部分热量由80℃加热到125℃,还剩下从125℃至135℃的热量(20kW )需要用热公用工程来加热。

313 夹点之下子系统的设计由于在夹点之下不可设置加热器,这就意味着所有的冷流股均要靠与热流股换热达到夹点温度,而热流股则可以靠冷公用工程冷却到目标温度。

从夹点出发,把冷、热流股匹配成换热器,在匹配的过程中需要遵守以下原则:(1)所有的冷流股在夹点处只能和那些热容流率比自己大或相等的热流股匹配。

(2)最大限度地满足两流股中的一股,使这一股的热量完全用尽。

(3)在夹点以下要首先满足冷流股,因为热流股不满足可以增设冷却器。

根据以上原则设计出的夹点以下换热网络如图8所示。

图8 夹点之下子系统的设计先把流股2的90kW 热量传给流股1所吸收,这部分热量把流股1由35℃加热到80℃,再用流股4的热量把它从20℃加热到35℃,但流股4尚有60kW 的热量需要用冷却器冷却。

最后,综合的网络如图9所示。

图9 整个换热网络的综合结果4 换热网络的优化换热网路的优化首先要确定科学的目标函数,目标函数一般是能源费用和投资费用的最优组合,也就是总费用最小。

换热网络优化是基于换热器负荷的重新分配,一些换热器可能变大,一些可能变小,还有一些换热器可能从设计中完全除掉。

换热网络的优化一般从热负荷回路和公用工程路径处着手。

所谓的热负荷回路就是指从一个换热器或流股出发,不重复地沿换热器和路径走下去,可以再次回到出发点的闭合的换热器和流股的序列。

公用工程路径指从一个公用工程流股出发,不重复地沿换热器和路径走下去,可以到达另外一种公用工程流股的换热器和流股的序列。

如图9中换热器2、流股4、换热器4和流股1就组成了一个热负荷回路,冷却器C 、流股4、换热器4、流股1和加热器H 就组成了一个公用工程路径。

在热负荷回路中通过重新分配热负荷可以减少换热器的数目,这种调整是不改变公用工程消耗的。

如图9,我们可以把换热器4的30kW 的换热负荷转移到换热器2上而省掉换热器4,这样虽然违背了最小传热温差ΔT min 的原则,也许增加了传热面积,但省掉了一个换热器,可以通过目标函数决定这种优化的可行性。

在公用工程路径中通过重新分配热负荷也可以减少换热器的数目,但这种调整会改变公用工程消耗。

同样如图9,可以把冷却器C 和加热器H 的热负荷同时增加30kW 而省掉换热器4,这样也可以减少一个换热器,这样调整增加了公用工程消耗,优化的可行性同样需要目标函数来确定。

5 结语本文简单叙述了夹点技术设计换热网络的基本原理和过程,实际换热网络的设计是很复杂的,比如有时两个流股存在合理的传热温差,但因为泄漏会引起严重的后果就不可以匹配在一个换热器中;有时两个流股相距太远,铺设太长的管道也是不经济的等等。

另外还可能在设计过程中碰到门槛问题、多夹点问题、流股分流、热功集成等问题,这些都需要在设计过程具体分析。

参 考 文 献1 杨友麒编著1实用化工系统工程1第一版[M ]1北京:化学工业出版社,19891112 R 1Smith [英]1化工过程设计[M ]1第一版1北京:化学工业出版社,200217(收稿日期 2005-09-14)。