流道设计

离心风机流道设计及优化研究

离心风机流道设计及优化研究离心风机是目前常见的一种用于通风、排风、送风等工程领域的设备,其核心部件——流道设计和优化,对于风机的性能和效率具有重要影响。

在本文中,将探讨离心风机流道设计及优化的相关内容,并介绍一些常见的优化方法和技术。

一、离心风机流道设计的重要性在离心风机中,流道是将进入的气体引导并加速到风机出口的关键部分,其设计直接影响到风机的性能和效率。

合理的流道设计能够改善气体的流动情况,提高风机的压力能力和送风量,从而达到更高的效率和能耗降低。

而不合理的流道设计可能会导致流动不均匀、能量损失过多等问题,降低风机的性能。

二、离心风机流道设计的要点1. 流道截面设计:离心风机的流道截面形状对于气体流动的扩张和压力变化起着重要作用。

合理的截面设计应考虑流体的流动特性和气体性质,使得气体能够顺利地通过截面,避免过度扩张和收缩,从而减少气流的阻力和能量损失。

2. 纵向流道设计:纵向流道的设计主要考虑气流的加速和扩张,在保持流态稳定的前提下,提高风机的压力能力。

通过合理的纵向流道设计,可以使气流在流道内部能够顺利加速,并尽量减少阻力和湍流的产生,从而最大程度地提高离心风机的效率。

3. 流道表面光滑度:流道表面的光滑度对气流的流动阻力和损耗有着重要影响。

光滑的表面能够减少摩擦阻力,提高流道的效率。

因此,在流道设计中,应注意流道表面的加工工艺和涂层材料的选用,以保证流道表面的光滑度和微粗糙度控制在合理范围内。

三、离心风机流道优化的方法和技术1. 数值模拟与仿真:利用计算流体力学(CFD)方法,对离心风机的流场进行数值模拟和仿真分析,可以得到流道内气流的速度、压力等分布情况,进而评估不同设计方案的性能。

这种方法不仅能够快速进行流道设计的优化,还能够为流道的改进提供有效的思路和参考。

2. 正交试验设计:利用正交试验设计方法,对流道的关键参数进行多因素、多水平的试验,以寻找最佳的参数组合,优化流道设计。

通过实验数据的统计分析,可以确定不同参数对流场的影响程度和相互关系,为进一步的优化提供依据。

点浇口流道设计标准

点浇口流道设计标准点浇口流道设计是指在混凝土浇注过程中,在构件表面设置特定形状的沟槽,用于引导和控制混凝土流动。

点浇口流道设计的目的是保证浇注过程中混凝土能够均匀流动,并且确保构件表面不会产生堆积或漏浆现象。

下面是点浇口流道设计的一些标准和要求:1. 点浇口流道的形状应该是圆弧形或者椭圆形,这样能够有效地控制混凝土的流动,减少流速和冲击力,避免产生分层或者空洞等缺陷。

2. 点浇口流道的宽度要根据混凝土的流动性进行合理设计。

一般来说,流动性较好的混凝土,流道的宽度可以适当减小。

相反,流动性较差的混凝土,流道的宽度则需要适当增大。

3. 点浇口流道的深度应该根据浇注厚度和混凝土的性质来确定。

在混凝土浇注时,流道的深度要与浇注层的厚度保持一定比例。

一般来说,流道的深度可以略大于浇注层的厚度。

4. 点浇口流道的间距要根据浇筑施工的需要来确定。

一般来说,流道之间的间距可以根据施工的步骤和设备的要求来决定。

比如,如果使用振动器进行浇筑,流道之间的间距可以适当增大。

5. 点浇口流道的几何形状要符合混凝土浇筑施工的要求。

一般来说,流道的几何形状应该简单,造型规整,确保在浇筑过程中混凝土能够顺利流动。

6. 点浇口流道设置的位置要考虑结构的承重和抗震要求。

一般来说,流道的位置应该远离结构的边缘和受力部位,以避免影响结构的强度和稳定性。

综上所述,点浇口流道设计标准主要关注流道的形状、宽度、深度、间距、几何形状和位置等方面。

通过合理的设计和施工,能够保证混凝土在浇筑过程中的均匀流动,最大程度地避免产生缺陷。

同时也能够提高施工效率,减少浪费,保证结构的质量和安全。

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

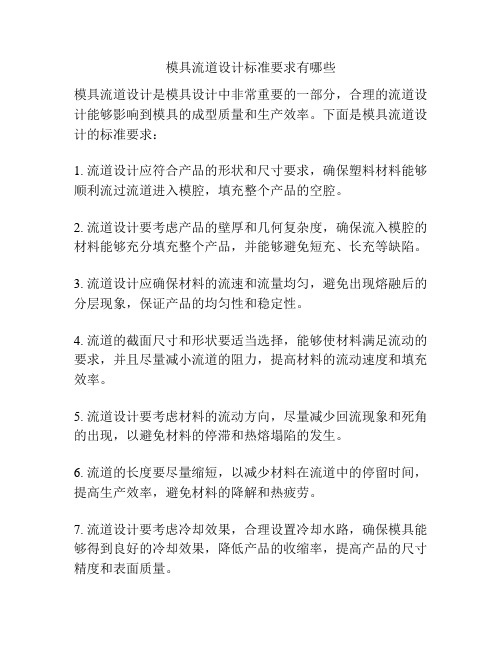

梯形流道设计标准

关于梯形流道设计的标准通常是根据具体的工程需求和国家/地区的规范来制定的。

梯形流道是一种用于引导流体(液体或气体)的结构,其横截面呈梯形形状。

以下是一些可能与梯形流道设计相关的一般性标准和原则:

1. 流体力学原理:设计梯形流道时,需要考虑流体力学原理,确保流体在流道内的流动是稳定、均匀且符合设计要求的。

2. 流体性质:考虑流体的性质,如密度、粘度等,以便正确计算流体的流动特性。

3. 材料和结构设计:流道的材料选择和结构设计应满足工程的要求,包括强度、耐久性和抗腐蚀性。

4. 尺寸和几何形状:流道的尺寸和几何形状应根据具体的工程要求和流体流动特性进行合理的选择。

这可能涉及到流道的宽度、深度、横截面形状等参数的确定。

5. 入口和出口设计:流道的入口和出口设计对于确保流体的平稳进入和离开流道至关重要。

这包括减小流体的速度梯度,以防止湍流和能量损失。

6. 防堵塞设计:对于一些特殊应用,需要考虑防止流道堵塞的设计,以确保流体能够顺畅流动。

7. 维护和清理:考虑到维护和清理的需要,设计应当方便检修和清理,以确保流道在使用过程中能够保持高效运行。

请注意,具体的梯形流道设计标准可能因国家、行业和具体工程要求而异。

因此,在进行梯形流道设计时,最好参考相关的国家或地区的工程规范和标准,并确保符合相应的法规和安全要求。

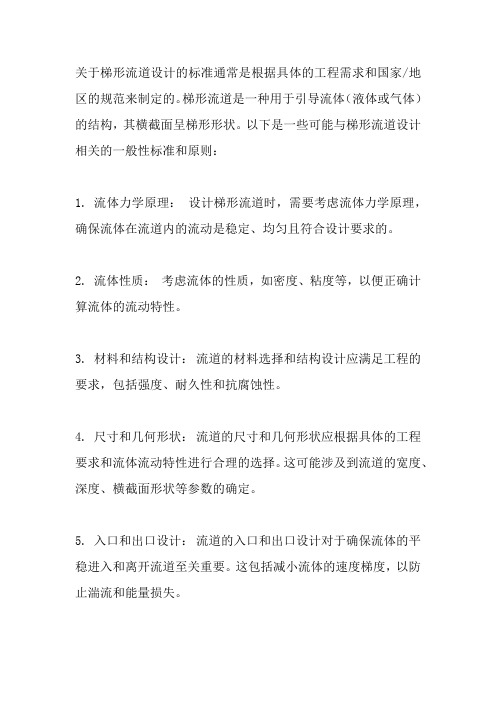

流道设计规则

流道直径规则:

对于流动性较差(hard)的材料,流道长度每隔3”需要加大流道直径1/32。

(包括产品和流道)

进胶口流道=基线直径+1/32X(#/3产品流动长度的增量)。

对于流动性较好(easy)的材料,流道长度每隔6”需要加大流道直径1/32。

(包括产品和流道)

进胶口流道=基线直径+1/32X(#/6产品流动长度的增量)。

例如:PC/ABS的板,产品流动长度7”,流道长度7”,进胶口流道=3/16”+(2X1/32)=1/4”,从进胶口2”流道增加到9/32,从进胶口5”流道增加到5/16。

流道直径超过3/8”的必须由工程部门确认。

对于easy和hard的两种材料,当流道是T型时,流道直径必须加大26%,有些情况下,多个T型可以当作单个T型。

例如:T型交叉有2个1/4”流道,需要的填充流道=0.25”*1.26=0.315’

进胶口尺寸:

进胶口尺寸由胶口的进胶量,填充长度,产品的厚度,胶口数,穴位平衡因素等决定的。

材料流动率产品类型基线流道直径进胶口大小排气深度最大流动长度胶料排量。

模具流道设计标准要求有哪些

模具流道设计标准要求有哪些模具流道设计是模具设计中非常重要的一部分,合理的流道设计能够影响到模具的成型质量和生产效率。

下面是模具流道设计的标准要求:1. 流道设计应符合产品的形状和尺寸要求,确保塑料材料能够顺利流过流道进入模腔,填充整个产品的空腔。

2. 流道设计要考虑产品的壁厚和几何复杂度,确保流入模腔的材料能够充分填充整个产品,并能够避免短充、长充等缺陷。

3. 流道设计应确保材料的流速和流量均匀,避免出现熔融后的分层现象,保证产品的均匀性和稳定性。

4. 流道的截面尺寸和形状要适当选择,能够使材料满足流动的要求,并且尽量减小流道的阻力,提高材料的流动速度和填充效率。

5. 流道设计要考虑材料的流动方向,尽量减少回流现象和死角的出现,以避免材料的停滞和热熔塌陷的发生。

6. 流道的长度要尽量缩短,以减少材料在流道中的停留时间,提高生产效率,避免材料的降解和热疲劳。

7. 流道设计要考虑冷却效果,合理设置冷却水路,确保模具能够得到良好的冷却效果,降低产品的收缩率,提高产品的尺寸精度和表面质量。

8. 流道设计要考虑清洗和维护的便利性,以方便清除残留物和定期维护流道的畅通性。

9. 流道的出口应设置合适的冷却方式,避免出现撞线或门脸产生的缺陷,保证产品的尺寸精度和表面质量。

10. 流道设计要考虑材料的循环利用和环境保护,尽量减少材料的浪费和二次加工的难度。

综上所述,模具流道设计标准要求主要包括流道形状和尺寸的合理选择、流道的流速和流量的均匀性、流道的截面尺寸和形状的适当选择、流动方向的考虑、长度的缩短、冷却效果的考虑、清洗和维护的便利性、出口的冷却方式的设置、材料的循环利用和环境保护等方面。

这些要求能够有效提高模具的成型质量和生产效率。

流道设计标准知识相关

四 . 进胶口设计:

4. 直接进胶:

注:两板模灌嘴啦料针设计成倒扣3-5度左右, 比较脆的和软胶原料可适当改变度数。 进胶点尽量采用潜伏式进胶以减少后续的人工。

四 . 进胶口设计:

二 . 分流道排布形式及大小选择:

1. 16穴分流道

16穴流道:B=A-1.0 C=B-0.25 D=B-0.5 F=A+1/3XA E=1.5~2.5 G=1.5xB

16穴流道:B=A-0.25 C=A-0.5 D=A+1.0 E=1.5~2.5 F=A+1/3XA G=1.5xA

分流道排布以平衡进胶为原则,流道直径不影响进胶的前提下尽量减小。 在一模多穴产品时,为保证进胶一致和节省流道,通常会将主流道做大, 分流道逐步做小。

一 . 主流道:

1.两板模大水口:

(1)

(2)

5~7.

普通两板模灌嘴 如空间允许尽量用第2种

普通两板模灌嘴

二板模灌嘴以避开模仁水路的前提下尽量下沉,母模在强度和高度 允许范围尽量做短,主流道尽量缩短以减少料头

一 . 主流道:

1.两板模大水口:

(3)

(4)

两板模标准BLOCK灌嘴 如空间允许尽量用第4种

一. 主流道

1. 两板模大水口主流道 2. 三板模细水口主流道

二. 分流道

1. 4穴分流道设计

2. 8穴分流道设计

3. 16穴分流道设计 4. 分流道大小设计

三. 分流道截面

四. 进胶口设计

1. 进胶口位置选择

2. 进胶口类型

3. 潜伏式进胶 4. 直接进胶 5. 三板模针点进胶

液冷流道设计

液冷流道设计

液冷流道设计是指在热交换器、冷却器或其他热传导设备中,通过流体介质流动来冷却设备的流道设计。

液冷流道设计的目的是提高设备的热传导效率,以确保设备的正常运行和维持设备的温度在可接受范围内。

液冷流道设计需要考虑以下几个重要因素:

1. 流道的几何形状:液冷流道的几何形状会直接影响流体的流动速度和热传导效率。

一般而言,流道的形状应为直线或弯曲形状,以促进流体的顺畅流动,并减少流体在流道中的阻力和局部流动。

2. 流道的尺寸和布局:液冷流道的尺寸和布局应根据设备的热传导需求和流体的流动特性进行合理设计。

尺寸过小会导致流体流动阻力过大,尺寸过大则会浪费冷却介质。

布局应考虑流道之间的间隔和连接方式,以确保流体能够充分接触设备表面并快速带走热量。

3. 流体的流动速度和压力:流体的流动速度和压力直接影响液冷流道的热传导能力。

流速过快会导致局部冷却效果不佳,流速过慢则会影响整体的热传导效果。

压力应控制在合适范围内,以保证流体能够充分接触设备表面。

4. 流体的选择:在液冷流道设计中,需要选择适合的流体介质,以满足设备的热传导需求。

流体介质的热导率和流体特性是选择的重要考虑因素。

液冷流道设计需要综合考虑以上因素,并结合具体设备的要求和使用条件进行合理设计。

通过合理的液冷流道设计,可以最大程度地提高设备的热传导效率,确保设备的正常运行和延长设备的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

潜伏式浇口设计

Subgate Design

n 30 w=浇口宽度[mm]

W=

15º~ 25º

gate width in mm

30 ~

A=型腔表面积[mm2 ] surface area of cavity in mm2 n=材料常数[material constant ] 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC 浇口厚度[gate thick. in mm] = nt t=零件壁厚[wall thick. in mm ]

Rectangular Edge Gate Design

L = 0.5 ~ 0.75 mm W

矩形边缘浇口设计

n A 30

W

h=nt

t

L

W = 浇口宽度 ( mm ) gate width in mm A =型腔表面积 ( mm2 ) surface area of cavity in mm2 n =材料常数 material constant 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC h =浇口厚度( gate thick. in mm ) t =零件壁厚( wall thick. in mm )

流道尺寸设计(A2)

Runner Sizing (A2)

for PE, PP, PA, POM

G :重量 weight S :零件厚度 thickness D' :参考直径 reference diameter

G( g )

D' ( mm )

流道尺寸设计(B)

Runner Sizing (B)

D = D' ‧fL

流道尺寸设计(1)

Runner Sizing (1)

D

W L 3.7

4

D :流道直径 ( mm ) runner diameter in mm W :下游塑料重量 ( g ) downstream plastic weight

L :流道长度 ( mm ) runner length in mm

流道尺寸设计(2)

Runner Sizing (2)

流道尺寸设计(3)

Runner Sizing (3)

W1 4 L1 D1 3.7 L1 30 mm 10 2 2 W1 0.9 g / cm 0.2 cm 4 cm 14 .14 g

D' :参考直径 reference diameter L :长度 length fL :长度系数 Length coefficient D :流道直径 runner diameter

L (mm) fL

Cold Slug Well Design

2d 次流道

Secondary runner

冷料井设计

3

D1 2.38 ~ 3 mm

流道尺寸设计(4)

Runner Sizing (4)

W2 4 L2 D2 3 .7 L2 80 mm

2 0 . 3 3 2 W2 W1 0.9 g / cm 3cm 4 cm 2 14 .14 g 0.19 g 2

重迭式浇口设计

Overlap Gate Design

W= n 30 w=浇口宽度 [mm] gate width in mm A=型腔表面积 [mm2 ] surface area of cavity in mm2 n=材料常数[material constant ] 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC 浇口厚度[gate thick. in mm] = nt 浇口长度[land length in mm ] L1 = 0.5~0.75 L2 = h+( w/2 ) t=零件壁厚[wall thick. in mm ]

28 .66 g D2 4.33 ~ 5 mm

流道尺寸设计(A1)

Runner Sizing (A1)

for PS, ABS, SAN, CAB

G :重量 weight S :零件厚度 thickness D' :参考直径 reference diameter

G( g ) D' ( mm )

浇口设计(避免凹陷和气泡)

Gate Design to Avoid Sink Mark & Void

澆口 gate

澆口 gate

差的 Poor

好的 Good

使用重迭浇口以避免喷流

Avoid Jetting by Using Overlap Gate

差的 Poor

好的 Good

正确的浇口位置以避免喷流

浇口

Gate

d 主流道

Primary runner

型腔

Cavity

Cold Slug Well Design

倒椎度冷料井 竖浇道拉料杆

Reverse taper cold slug-well sprue puller

冷料井设计

Z型冷料井 竖浇道拉料杆

" Z "- taper cold slug-well sprue puller

针点浇口设计

Pin Gate Design

d 0.206n t 4 A

L t

d

L = 0.5 ~ 0.75 mm d =浇口直径( mm ) gate diameter in mm t =零件壁厚( mm ) wall thick. in mm A =型腔表面积( mm2) surface area of cavity in mm2 n =材料常数 material constant 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC

凸耳浇口设计

Tab Gate Design

L= 0.5~0.75mm n W= 30 w=浇口宽度 [mm] gate width in mm A=型腔表面积 [mm2 ] surface area of cavity in mm2 n=材料常数[material constant ] 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC 浇口厚度[gate thick. in mm] h1 = n t h2 = 0.9 t t=零件壁厚[wall thick. GateCorrectly

差的 Poor

好的 Good

使用凸片浇口以避免喷流

Avoid Jetting by UsingTab Gate

使用適當的澆口形狀以避免噴流

Avoid Jetting by Profiling Gate Properly

差的 Poor

好的 Good

阀式浇口

Valve Gate

Gate Types

浇口种类

針點澆口 Pin Gate

扇型澆口 Fan Gate

潛伏澆口 Submarine Gate

邊緣(薄膜)澆口 Edge ( Film ) Gate

凸片澆口 Tab Gate

閥澆口 Valve Gate

環狀澆口 Ring Gate

沟型冷料井 竖浇道拉料杆

Grooved cold slug-well sprue puller

h

扇形浇口设计

Fan Gate Design

L= 1.3mm n W= 30 w=浇口宽度 [mm] gate width in mm A=型腔表面积 [mm2 ] surface area of cavity in mm2 n=材料常数[material constant ] 0.6 for PE, PS 0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC 浇口厚度[gate thick. in mm] h1 = n t h2 = wh1/D t=零件壁厚[wall thick. in mm ]