设计篇3-平衡流道

塑胶模具平衡流道

塑胶模具平衡流道

塑胶模具平衡流道是塑胶注塑工艺中的重要部分,它能够控制塑胶材料的流动,使得整个模具内注塑处于平衡状态,从而得到高质量的成品。

模具平衡流道的设计要考虑到许多因素,如模具的几何形状、注塑件的形状和尺寸、塑料材料的流动性能等。

同时,还要注意流道的尺寸和位置,以保证流道内的塑料材料能够充分地流动,不会出现挤出或卡塞的情况。

在注塑过程中,平衡流道的作用是将塑料材料均匀地分配到各个注塑部位,从而使得成品的质量稳定可靠。

如果流道设计不合理,很容易造成成品品质不稳定、缺陷增加、甚至模具损坏等问题。

为了更好地实现塑胶模具平衡流道的设计,需要结合实际生产情况进行分析和优化,不断提高生产效率和成品质量,满足客户的需求。

- 1 -。

流道系统设计

流道系统∙流道于与浇口现选择基准∙浇口及流道之流动性.∙浇口均衡及流道配置∙浇口种类对成形能率及成形品有大影响者为流道及浇口.型模设计时必需对流道及浇口作为重要事项处理.再者,在成形品设计之际亦有预作充分之检讨之必要.流道于与浇口现选择基准(1)成形品数单件型穴之场合,可能使用任何流道系统,但在二件型穴以上之场合,则流道,浇口之配置方法有所限制.除使用多道喷嘴外,不能使用直接式浇口.(2)成行品之性能,外观成形品表明面留有浇口切断残足迹,浇口位置选定﹐应在对成形品外观及性能不生问题之处.(3)使用成形材料丙烯树脂,聚乙烯,硬质氯化聚乙烯,醋酸聚乙烯脂等成形性不良之材料,流道及浇口对成形作业,成形品性能,外观有影响. 因之应选定与成形材料各适合之流道及浇口.(4)后加工后加工亦影响成形品外观及性能,但亦增高成本,选用无需后加工之浇口.(5)成形品之残留应力例如聚苯乙烯,丙烯树脂等之成形品,使用直接式浇口场合,浇口周缘残留应力集中而发生变形,为防止发生变形,使用两个以上之点状浇口.(6)成形品形状,尺寸之限制成形品有大平面之场合,不能以单一浇口成形,需要增加浇口个数.(7)成形机型模板大小之限制例如使用普通浇口,与型模板对正偏心,使型板不能装接之场合,必需选择使用三板型模,及其它合适之浇口系统.(8)生产性选用流道,浇口必需考虑成形作业之速度.再者,考虑材料节约,决定适当之浇口及流道.上述之流道,浇口选择基准并非由单一要素,而为综合性者,必需检讨成形品质量及经济性,考虑选用基准.浇口及流道之流动性.溶解之材料由喷嘴射出后,失去压力,材料在型模中温度降低,通路之摩擦损失等,对此类条件考虑,流道必需有较大之断面积,但另一方面言,由于材料节约,希望使用最少之成形材料.流道过大,冷却较慢,成形作业时间增加,成本亦随之提高.图形流道,与其它任何形状比较,在流动行性,放热度等上,有其优点,关于梯形断面之流道,则使用于点状浇口较优.浇口均衡及流道配置在复制穴之型模中,材料到达浇口之时间各各不同,最初之浇口材料到达时,其它浇口材料可能尚未到达型穴之内,剩余之射出压力降低,最后之型穴接近充满时之瞬间,急激上升.此时最初浇空间可能冷却硬化,发生充填不足现象.多数型穴成形之际,不良品之发生大多为有流纹及结合线或充填不足.(短射)以上理由,熔解材料必需能在几乎同时均衡到各浇口.因而远离注道位置之浇口在原则上应较位置近者为大.浇口均衡通常在一定之长度间调节其宽及深,使各型穴同时充满(图1,表1),以及选用适当之流道配置,使料流同时到达各型穴,此由注道至流道间之长度一定(图2, 图3).但后者之场合,流道长增长,流道与成形品两者重量间比率增多.图3 所示相同行型穴数场合之流道配置及型穴配置,俱为能自由均衡之流道配置.8.2所述,经过较长流道温度降低较剧,因之不应过分加长;反之流道过短,剩留应力大,废边容易发生,再者发生流道顶出困难等缺点.因之,必需选定适合成形品形状之流道长度及断面形状.浇口种类浇口虽然与形成性及内部应力有较大之影响,但实际情形,大多数纯依据成性形状决定,必需使用合适于成形品之浇口及流道.(1)直接浇口一般情形,此为成形性良好之浇口,但由此于在成形品表面及内面设置有浇口位置,必需对此切断,研磨等后加工,但在外观上仍可能有浇口残迹显示.但射出压力损失小,对任何材料成形,俱较容易,良好利用于大形深入之成形品.反之,成形材料用于平面浅之成形品场合,成形后产生[翘曲],[扭曲],必需注意.(图4)再者,浇口部里面没有冷却,溶渣集中部,防止材料流入于型穴中,此亦变成形上必要事项(图5).再者,成形后有剩留应力集中于浇口附近,为发生裂之原因之场合,则浇口之选定,应对此点考虑.成形品深者,使用成形机冲程之最大限,以便取出成形品,注道尽可能缩短﹐使在最小之开模限度内取出﹒如此情形成形能率亦为良好,有良好之结果.此种场合,使用延长喷嘴亦为之方法之一(图6).由于成形作业关系,浇口部口径亦不宜过大,需合适于成形品之大小及肉厚,使成形品已固化而注道尚在半熔融状态,必需保有此种冷却时间,否则成形能率恶劣.但是大形成品为成形非常困难之物品,当然注道应有粗而短之设计.(2)普通流道,浇口直接浇口之场合,成形品限制于单一型穴中,但此种方式一般亦广泛应用于多数型穴之浇口.当然亦有单一型穴之成形品,设置数个浇口成形者.一般称为侧向浇口.由此变化,使浇口有数种型类,如限制浇口,搭接浇口等,考虑成形材料发展所得之方法.再者,成形品之形状,大小等形成膜状浇口,盘形浇口,环形浇口等.由注道流动至浇口之流道之断面形状, 图形及梯形者较为良好. (图7).直径视成形材料,流道长,成形品尺寸而异,普通大多使用5ø-10ø间. 5ø以下情形时,温度下降大,容易发生压力低下.但小形成形品上亦有使用3ø-4ø者,太粗时成形材料接触面变大,形成温度调整问题,材料使用过量,更为成形作业延缓之原因等.梯形断面之流道仅在型穴之方雕刻,加工良好,尺寸比例简单,但与同一断面积之图形流道比较,有较大之接触面积,此为其缺点.半圆形,矩形等断面形状之流道,由于缺点较多,希望不予采用.1)限制浇口限制浇口有急速固化可能之浇口,使能限制浇口深度,侧向浇口尺寸有适当之延伸.此项应用与成形材料有关(例如硬质氯化乙烯),有下列之特长,有充分之利用价值. 特长(a)剩留成形应力减少(特别于浇口附近).(b)翘曲,罅裂减少.(c)多数型穴时浇口均衡容易.(d)作业时间缩短.(e)热变形减少.(f)加工容易.以上之外,成形之际仍有其它各种有效之优点.但使用限制浇口之场合,由于狭窄之断面通道,压力损失成为重要之问题.如此种压力损失大,则成形材料之流动变劣,型穴内半途冷却,发生固化,妨碍\完全充填,必要时需将射出压力增加.因而,为防止此种压力损失,必需将浇口长度缩短,并将压力增高,使能成形.一般情形用1mm左右之浇口长度,为避免较大压力损失计,最少限减为0.8mm左右.限制浇口之断面形状有下列各种,各有其优劣点.矩形最容易均衡及尺寸决定.其它形状均衡不良.特别对于半圆形及椭圆形者,尺寸不能适当正确决定.其次关于浇口深度,成形品中度大小之场合,最佳之深度范围为0.8-1.2mm.因为小型成形品他如用更薄之浇口,变薄之浇口中流通之压力低下显著.对于大形成品能用较厚之浇口.此种场合,型穴之充填时间因而缩短.浇口之宽度与流道中心对称,普通选用较为狭窄者.熔融成形材料之温度于流道中心较表面层为高,使能有较高之流动性.图9示流道及浇口之形状.图(a)所示之断面形状为希望之形状,图(b)徐缓变狭,形成成形材料之过早冷却,发生不必要之压力损失.再者近接角度变化急剧,成形材料粘度高者,由于乱流发生,摩擦损失较小.2)搭接浇口(适用于硬质氯化聚乙烯,丙烯树烯)氯化聚乙烯这成形温度容差范围较狭,并且流动性恶,为不易成形之材料,成形之际有较大压力形成,由此使浇口部应力集中.由于此种场合,图10所示之搭接浇口成为有效之方式.[优点](a)浇口局部应力集中缓和.(b)由于搭接,浇口四周之减压得以防止,射出压力使用过剩充填,能将应力排除.(c)成形材料到达浇口时,温度下降,由于搭接之深挤部分之摩擦,再成可塑化,能够补偿流道中之温度降低.由于上述结果,成形容易,表面光泽良好,浇口周围之流痕改良.相反方面,普通流道,浇口场合,射出压力需有2倍.此种浇口对成形品之肉厚较薄部附着,熔接线污染,发生接合痕迹,尽可能希望使用于都肉厚较厚部分,3) 膜状浇口,扇形浇口,环形浇口,盘形浇口此处所述之浇口方式依据成形品之形状选用者对成形品亦为适合者.例如面积较大之平板成形品大多使用膜状浇口及扇形浇口.普通浇口宽度较狭,因而使用于成形品有发生气泡及残留流痕之处之场合.图11所示之浇口采取之宽度较大,由于均一流动之成形,可能得质地均匀之成形品.前项宽度扩展,厚度不能过厚.成形之后加工对宽度之浇口,显示过分之量,仅利用于普通侧向浇口亦不能成形之场合.再者,环形浇口(图12)之场合,成形品形状亦为选择之条件,管状成形品作为第一优先使用.诸多较细长成形品以外之场合,使用环形浇口,亦多成功成形之例.其次为盘形浇口(图13)﹐限用于在成形品中央附近有较注道直径为大之顶出孔之场合,经常使用并无困难.并且此种顶出孔如对浇口不需加工制作流道,则成为简单而短之直接浇口,由此成形压力损失减少.再者,浇口利用顶出孔之位置而不在成形品中央附近,及成形机装接有偏心时,射出压力之均衡对成形机发生不适当之情形.由此项原因,必需尽可能使顶出孔位置于成形品均衡点上.(4)点状浇口点装浇口方式可考虑为限制浇口之一种.但此与前述之限制浇口型模之构造不同,需行加工开发个别之流道.主要使用于对聚苯乙烯,聚乙烯,聚丙烯等材料,最近亦应用于其它材料之成形.[优点](a)成形品大之场合,能在数点注入,应力及变形较小.(b)作为限制浇口时,浇口径之决定,有前述之优点.(c)可将浇可残迹加工,使成形品表面几无目视可见之疵病.(d)合适于多数型穴之成形.(e)浇口位置之选定,比较无限制,可自由选定.如较普通浇口为小时,则射出压力必须提高.为使尽可能达到此项要求,必需将浇口长度缩短,减少流动抵抗.成形品脱模及浇口切断之际,浇口部固化材料必需不得残留于型穴中.普通情形,浇口应对,面型穴侧适当之面设置之,大多情形,浇口部必需能在成形品上脱落者.再者,比较大之成形品,且成形性恶劣之成形材料之场合,浇口之直径dØ(图15)必需各各放大.但是浇可迹当然变大,如外观上不得有疵病之场合者,则限制设置于里侧.图16示连体绞链成形品之浇口位置,但此种场合,材料由本体侧型穴完全充填后,通过绞链部流入于盖侧之型穴中,浇口依此原则设定,在绞链部规定必需不致发生熔接线.5) 沉浸式浇口(涵管式浇口)此种浇口与点状浇口并无重大差异,但使用点状浇口时,为使成形品表面不留残迹,设置于侧面及里面,此式(沉浸式)浇口大致利用于外面不生浇口残迹之场合.脱模时浇口部自动切断成形品,流道,浇口各自分离,可省去浇口部之后加工作业.然而流道,浇口作雕入加工,相当于低陷场合,由于流道在顶出之际,中途折断,因而必需使浇口不得残留于型穴中.因之低陷尺寸于材料刚性间形成问题.一般使用下列之方式.由此可见,使用普通流道浇口方式及相同之点状浇口,型模构造亦较简单.图18,图19为沉浸式浇口不与成形品直接附着,不得已将顶出梢设置于内侧无妨碍部份,顶出梢一部亦将浇口顶出之方法.此种场合,为使隧道延长部与浇口交点自成形品上切断,必需于成后改用切削加工切除浇口,但利用成形品本体不现出表面,后加工容易.6)无流道方式1),2),3)之方式于连续成形之际,注道,流道每次俱与成形品同时成形,在成形能率上,经济上具为浪费,耗费诸多额外之费用,对自动运转亦为不合适之场合.成形时有无需每一作业循环取出流道,注道之可能场合,此种方式称为无流道方式.采用此种方式之场合,必需充分考虑形模温度控制,成形材料特性以及成形品之形状等.专就对流道加热,及型穴这温度控制而言,成形肉厚需薄,并亦必要为多数型穴之型模.但此法之有利使用,不限于此种场合.(a)加长喷嘴(喷嘴延长型)(b)前室喷嘴(蓄液式)(c)加热流道(d)绝热流道(e)其它阀型浇口在其中使用何者,亦必需对成型品形状,材料种类,型穴数,使用之成形机等考虑选定.此中成形材料种类对是否适合使用无流道特别重要﹐再者,使用无流道之场合,必需事前检讨在成形上,型模温度控制上是否不致发生故障或疵病.表3 无流道方式使用例(a)前室喷嘴(蓄液式)图20所示,在喷嘴前端有蓄液部分,在成形循环中经常蓄存熔融之成形材料﹐喷嘴及型模在联机中不离接触.然而在成形循环长之场合,以及成形温度容差范围小之成形材料,蓄液部容易固化,特别在先端部更甚,一经冷却,此后不能射出.因之,型穴及蓄液穴间之温度差必需减低.一般情形,蓄液部加装特别衬套,使能减少与型穴部之接触面积,喷嘴接触面及实际之浇口长度亦得以缩短,依此考虑,使熔融材料之温度不致低下.如型穴与此关系一定,但蓄液部长度变更之场合,喷嘴之形状如图21所示,蓄液部必需由中间挤出.如此较长循环时间,亦能保持不致固化,可能连续成形.此种方法目前广泛应用之成形材料,最大多数为聚乙烯,其次为聚丙烯及聚苯乙烯,其它材料由于成形性不能广泛利用.再者,成形品不能由单一成形,亦为此法之缺点.表4 蓄液部之一般关系尺寸之例﹐如下图所示(b)加长喷嘴(喷嘴延长型) (图22)前述之蓄液式在浇口部固化不能成形场合,可以使用此种喷嘴延长型.此为直接式喷嘴,为型穴造形之一部,再者,浇口部为喷嘴之延长,此种适用于能由普通直接式浇口成形之材料﹐+不用注道能对成形品成形.喷嘴应相应成形品尺寸,与之配合,必需特别制造,亦不能使用于任何型模上.所以必需设置有利用度多之形状者.成形上之问题与蓄液式相同,喷嘴于型穴之接触面需小,以防止喷嘴之温度低下及浇口固化.再者,为使型穴对喷嘴接触面容易获得相当高温,此等部位之温度,亦必需调整.此项型穴与喷嘴嵌合面间容易发生废边,注意其间间隙.(c)绝热流道此与滑板方式之浇口方法相似.但此方式之流道径较大颇多(约在12Ø以上),流道流动于分离面上,每次成形中闭合不动,流道必需经常保持熔融状态.因之成形可能受材料限制,主要者有聚乙烯,聚丙烯等.前室喷嘴不能作多数成形,但此种绝缘方式对大成形品亦能作多数成形,具有优点.再者型模构造成为简单,如能对绝热方法确实施行,则自动成形运转容易.绝热流道中材料流动在全切面中必不均一,由流道外周起至内侧约有2-4mm之材料流动,用作充填.亦即流道外侧型模接触,温度低下,此部分为半熔融状态,开始固化.此层有绝热作用,能防止流道内部熔融材料之温度降低,使连续成形成为可能.因而成形循环较长,此层较厚,实际流动之断面积缩小,使成形材料之流动抵抗增加,成形易于变为不可能.并且流道断面极端增大,则与型模之接触亦随之增大,问题依然存在.普通成形用之流道径大致在16ø-24Ø之范围内,在此以下,较少使用,当作业循环长容易固化,大于此者,型穴温度控制变为困难.再者,流道稀有在型模中雕入者,在型模部分使用热传不良之件,使有防止型模热传之效果.浇口部脱模之际成形品侧附着有浇口,施行表面加工,浇口之尺寸,希望较大于前述之点状浇口.(d)加热流道加热流道之型模中,流道可以加热,内藏于流道板中,流道中之材料经常保持熔融状态,可考虑作为加热压缸延伸于型模内部.而且此类型模必需实施确实之温度控制,容易将问题排除.在成形品一端有充填喷嘴,必需保持有材料可塑化状态之温度,在另一方面,型穴侧之一端必需有充分低下之温度,使成形品能固化.满足此两项条件,颇为不易.最近有新颖设施,改良之充填喷嘴材料,对此有所改良,此项困难可望解决.加热流道之问题点如下:1.流道板必要之热量为何?(一般情形流道板面积每一平方吋需要60W以上.)2.如何能使流道板之温度均一?3.流道板温度控制用电热计位置设置于何处为佳?4.流道板与型模之热绝缘如何能得较佳效果?5.型穴于喷嘴之绝热方法何者为佳?6.如何可使浇口不致固化?7.高速循环时,型穴温度如何可以调整?以上具为重要事项.流道板中之流道形状,必需能流动全断面射出之容量.如果流道之弯曲部及角有滞留材料,经过较长时间形成过热,引起材料分解作用.如此使成形品有黑色条纹,且光泽不良.为此对流道之设计,必需使其能在断面内经常流动.因之强烈之断面积变化部分必需绝对避免.此种之热流道本身有诸多问题,解决之方法为型模制造改为滑板方式,但就价格点言,价格较高,可预对成形品数量及成本等作充分检讨,而后选用,此为重要事项.。

流道_设计原则

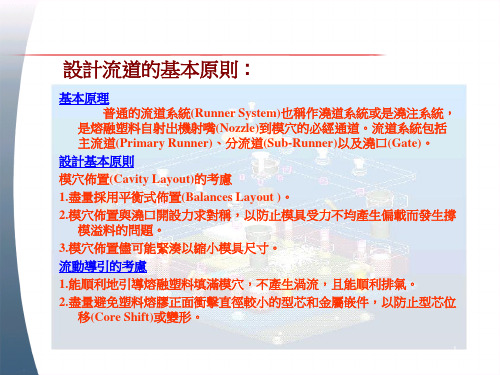

流 道 設 計 設計原則流道的設計須能迅速地充填模穴。

流道的設計須使成形品容易頂出並且容易脫模。

多模穴系統平衡流道的配置較副,因其有較好的均勻性和較高的成形品品質。

流道可以是自然平衡或藉由人為方式達成平衡。

流道平衡可藉由改變流道尺寸和長度達成。

改變澆尺寸可能表面上達成充填平衡,然而將影響澆口冷凝時間,以致損害成形品的均勻性。

較小尺寸的流道比較大尺寸的流道佳,因可使廢料體積降至最小和產生黏滯(摩擦)熱是一可提高熔膠溫度的有效方法,可避色使用高料管溫度,因使用高料管溫度很可能會造成熔膠裂解。

流道的截面積不應小於豎澆道的截面積,以使熔膠快速地直接流入澆口區域。

每當流道分歧,次流道的直徑應小於主流道的直徑,因為需以較少量的熔膠流經分流道。

此外以經濟點而言,流道中的熔膠量愈少愈好。

N 是次流道數目,主流道直徑(d main )和次流道直徑(d branch )的關係如下:梯形流道的深度大約與其寬度相等,每邊約傾斜5︒至15︒。

1*N d d branch m ain =對大部份的塑料而言,建議的最小流道直徑為1.5厘米(0.06英吋)。

對大部份的塑料而言,流道的表面必須拋光,以幫助熔膠的流動和成形品的頂出。

延長流道系統必須有多重的豎澆道拉桿與頂出位置。

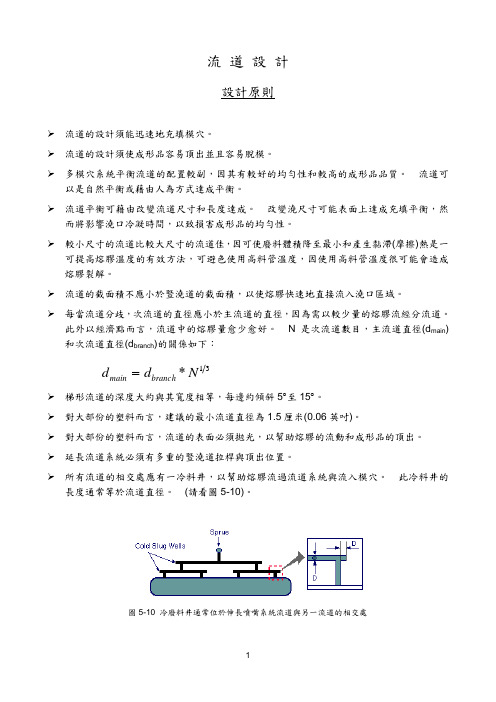

所有流道的相交處應有一冷料井,以幫助熔膠流過流道系統與流入模穴。

此冷料井的長度通常等於流道直徑。

(請看圖5-10)。

圖5-10 冷廢料井通常位於伸長噴嘴系統流道與另一流道的相交處選擇冷流道直徑應基於標準機具的切割尺寸。

設計熱流道系統時,必須諮詢供應廠商適當的歧管和澆口何時有貨。

一般無添加劑的材料,典型的流道尺寸已列於此章的表5-1。

设计篇1-流道

5ቤተ መጻሕፍቲ ባይዱ

3

廢料的考慮 在可順利充填同時不影響流動及壓力損耗的前提下,減小流道體積 在可順利充填同時不影響流動及壓力損耗的前提下, (長度或截面積大小 以減少流道廢料產生及回收費用。 長度或截面積大小)以減少流道廢料產生及回收費用 長度或截面積大小 以減少流道廢料產生及回收費用。 冷料的考慮 在流道系統上設計適當的冷料井(Cold Slug Well)、溢料槽以補集充 在流道系統上設計適當的冷料井 、 填初始階段較冷的塑料波前,防止冷料直接進入模穴影響充填品質。 填初始階段較冷的塑料波前,防止冷料直接進入模穴影響充填品質。 排氣的考慮 應順利導引塑料填滿模穴,並使模穴內空氣得以順利逃逸, 應順利導引塑料填滿模穴,並使模穴內空氣得以順利逃逸,以避免 包封燒焦的問題。 包封燒焦的問題。 生產效率的考慮 盡可能減少所需的後加工,使成形週期縮短,提高生產效率。 盡可能減少所需的後加工,使成形週期縮短,提高生產效率。

2

熱量散失及壓力降的考慮 1.熱量損耗及壓力降越小越好。 熱量損耗及壓力降越小越好。 熱量損耗及壓力降越小越好 2.流程要短。 流程要短。 流程要短 3.流道截面積要夠大。 流道截面積要夠大。 流道截面積要夠大 4.盡量避免流道彎折及突然改變流向 以圓弧角改變方向 。 盡量避免流道彎折及突然改變流向(以圓弧角改變方向 盡量避免流道彎折及突然改變流向 以圓弧角改變方向)。 5.流道加工時表面粗糙度要低。 流道加工時表面粗糙度要低。 流道加工時表面粗糙度要低 6.多點進澆可以降低壓力降及所需射壓,但會有縫合線問題。 多點進澆可以降低壓力降及所需射壓,但會有縫合線問題。 多點進澆可以降低壓力降及所需射壓 流動平衡的考慮 1.一模多穴 一模多穴(Multi-Cavity)充填時,流道要平衡,盡量使塑料同時填 充填時, 一模多穴 充填時 流道要平衡, 滿每一個模穴,以保證各模穴成型品的品質一致性。 滿每一個模穴,以保證各模穴成型品的品質一致性。 2.分流道盡量採用自然平衡式的佈置方式 分流道盡量採用自然平衡式的佈置方式(Naturally-Balanced 分流道盡量採用自然平衡式的佈置方式 Layout)。 。 3.無法自然平衡時採用人工平衡法平衡流道。 無法自然平衡時採用人工平衡法平衡流道。 無法自然平衡時採用人工平衡法平衡流道

热流道平衡balancing

Balancing平衡The effect of hot runners on improving injection mold balancing热流道对模具提高注射平衡的影响When more than one gate is required within a system, the question of balance is raised. When running multicavity molds, it’s important that all the gates perform identically. This is especially true when molding highly toleranced and thin wall components. If the gates do not all behave in the same manner, the mold is said to be unbalanced. Serious imbalance can result in some cavities being over packed and sticking in the mold, while other cavities remain under packed and retain poor dimensional stability.当系统需要一个以上的澆口,平衡的问题就突顯。

当运行多腔模具,所有澆口相同的表現很重要。

尤其是,当成型薄壁零件和高精度零件。

如果浇口并不都以同样的方式表现,模具被称为不平衡。

严重的不平衡会导致一些腔过度饱压和贴在模腔,而其他仍在饱压和保持尺寸稳定性差。

In recent years, the construction of higher cavity tools and demand for better quality parts has put an increased emphasis on mold fill balancing. Since the majority of these tools incorporate hot runners, at times the hot runner has been falsely accused of being the direct cause for the imbalanced filling of cavities. A poorly constructed hot runner system can cause imbalance. However, a well-built hot runner system, monitored by a top-quality temperature controller, can be a valuable tool to assist the processor in fine-tuning the seven key issues that can lead to mold fill balance. These eight key phenomena that contribute to mold fill balance are.近年来,高等腔模具和质量更好的产品的需求已经加强了对模具填充平衡。

平衡流道不平衡的理论知识

技术部 2011-5-16

1.

塑料的流动形式

→ 喷泉流动 熔体的流动前沿像泉水一样不停地从熔融中心层涌出。见下图

冻结层

模腔壁

熔体

2.塑料是非牛顿流体

牛顿流体:黏度是温度的函数,与剪切速率无关。水是典型的牛顿流体。 非牛顿流体:黏度不仅随温度变化而且也随剪切速率变化。大部分聚合物熔体属于 非牛顿流体。

由左图可知:熔体随 剪切速率增加变稀, 流动性变好。

以上图片来源于Moldflow胶料库

3.剪切速率分布

剪切速率:是指熔体层与层之间相对滑动的速率。熔体层与层之间相对运动速度 越大,其剪切速率越高。 冻结层内的剪切速率为零。 熔体层外侧的剪切速率最大。 熔体中心剪切速率降为零。

Shear rate - min

max

4.多腔模平衡流道不平衡现象

分流流体,有剪切变稀的性质。最高 剪切速率出现在冻结层与熔体流动层交界处,当分流时 就会出现不平衡现象。

流道尺寸设计范文

流道尺寸设计范文在流道尺寸设计中,我们需要考虑多个因素,包括流体的性质、流速、流量、压降、流道材料、流体输送的目的等。

以下是关于流道尺寸设计的一些建议:1.确定流体性质:在流道尺寸设计之前,首先要了解流体的性质,如黏度、密度、流变性质等。

这些特性会直接影响流体在流道内的流动行为,从而影响到最终的流道尺寸。

2.确定流速和流量:根据具体的应用要求,确定流体的流速和流量。

流速可以考虑流道的尺寸,越大的流道可以容纳更高的流速。

流量则与流道的截面积和流速相关,可以通过流道的设计来控制。

3.考虑压降:压降是流体在流道中由于摩擦阻力而产生的压力损失。

在流道尺寸设计中,需要考虑到所能接受的最大压降。

通常情况下,较小的流道尺寸会导致更大的压降,而较大的流道尺寸则会减小压降。

4.选择合适的流道材料:根据流体的性质和输送的要求,选择合适的流道材料。

常见的流道材料包括金属、塑料和橡胶等。

流道材料的选择应考虑到其耐腐蚀性、耐磨性、温度适应能力等因素。

5.考虑流体输送的目的:根据流体输送的目的,流道尺寸的设计也会有所差异。

如果是要进行混合、搅拌或分离等操作,可以通过合理设计流道的形状和尺寸来实现。

6.考虑流道的布局和连接方式:流道尺寸设计还需要考虑到流道的布局和连接方式。

流道的布局应考虑到输送的方向、距离等因素,以确保流体可以顺畅传输。

连接方式应选择适合的接头或法兰,以保证流道的密封性和稳定性。

总之,流道尺寸设计是一个综合考虑多种因素的过程。

需要根据具体的应用需求和流体性质来进行合理的设计,以确保流体能够顺利传输,并满足所需的输送目的。

设计流道的基本原则

设计流道的基本原则1.流线型设计:流道应该被设计成直线或曲线的形式,以最小化其长度和面积。

直线设计能够降低能源消耗,并提高物料和人员的流动效率。

曲线设计能够增加流道的容量和灵活性。

2.物料和人员分开:流道应该明确地区分物料和人员的通行区域。

人员通行区域应该与物料通行区域分开,并提供安全设施,如栏杆、指示标志等,以确保人员的安全。

3.流向合理:流道的流向应该与物料的流向和生产过程相匹配。

物料的流向应该是连续、平稳、无阻碍的,以确保生产效率。

同时,流道的流向应该考虑到人员的通行需求,以减少人员之间的冲突和碰撞。

4.通畅的通道宽度:流道通道的宽度应该足够容纳物料和人员的通行。

通道宽度的大小应该根据物料和人员的大小和数量进行设计,以确保通行的顺畅和安全。

5.合理的高度和距离:流道的高度和距离应该根据物料和人员的需求进行设计。

对于物料的运输和储存,应该提供足够的高度和距离以避免阻塞和交叉感染。

对于人员的通行,通道的高度和距离应该满足人员站立、行走和操作的需求,并保持人员的舒适和安全。

6.设备布局合理:流道中的设备应该合理布局,以最大限度地提高生产效率和人员的工作效率。

设备布局应该考虑到设备的功能和数量、物料和人员的流动方向等因素,以确保设备安全运行和生产的顺利进行。

7.安全第一:流道的设计应该注重安全性。

应该提供必要的安全设施,如防护栏、安全门、灭火器等,以确保人员的安全。

同时,应该对流道进行定期的检查和维护,以保证设备和结构的安全性。

8.可持续性设计:流道的设计应该考虑到环境的可持续性。

对于能源的使用应该采取节能措施,如合理利用自然光和通风等。

同时,应该考虑到废料的处理和回收利用,以减少对环境的污染。

9.弹性和适应性:流道的设计应该具有一定的弹性和适应性,以应对生产需求的变化和未来的扩展。

流道的设计应该具备可调整、可拆卸和可扩展的特性,以方便调整和改变。

10.用户友好:流道的设计应该考虑到用户的需求和体验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

五大步驟(The Process)應用說明 五大步驟(The Five Step Process)應用說明 :

步驟一: 步驟一: 塑流識別、 以圖4八模穴模具為例, 塑流識別、模穴編號與樣品成形 --- 以圖4八模穴模具為例,依據不同塑 流所充填之模穴進行模穴編號。如內側四模穴為同一種性質之塑流1 流所充填之模穴進行模穴編號。如內側四模穴為同一種性質之塑流1 充填,故模穴編號為1A 1B、1C、1D。 1A、 充填,故模穴編號為1A、1B、1C、1D。外側四模穴為另一種同性質 塑流2充填,故模穴編號為2A 2B、2C、2D。樣品之成形以80% 2A、 80%充填 塑流2充填,故模穴編號為2A、2B、2C、2D。樣品之成形以80%充填 短射之狀態取樣(如圖4) 射出速度保持一致,不需分段; 4)。 短射之狀態取樣(如圖4)。射出速度保持一致,不需分段;也不要設定 保壓壓力與保壓時間,同時應避免因逃氣不良、薄肉設計、 保壓壓力與保壓時間,同時應避免因逃氣不良、薄肉設計、或其他遲 滯效應所造成的流動不平衡狀況。 滯效應所造成的流動不平衡狀況。

1

多模穴模具各模穴成品品質變異的原因 :

多模穴模具各模穴成品品質變異的原因可以分為三大類: 多模穴模具各模穴成品品質變異的原因可以分為三大類: 塑料剪切所造成的流動不平衡(Shear (Shear(1) 塑料剪切所造成的流動不平衡(Shear-induced imbalance) 即使在幾何平衡(Geometrically balanced),或自然平衡(Naturally 即使在幾何平衡(Geometrically balanced),或自然平衡(Naturally balanced) 的流道系統設計之下, 的流道系統設計之下,充填至每一模穴的熔融塑料性質彼此仍然具有 很明顯的差異,即充填至各模穴熔融塑料的溫度、壓力、 很明顯的差異,即充填至各模穴熔融塑料的溫度、壓力、黏度等材料 特性並非一致。我們必須認知,即使在傳統幾何平衡的流道設計之下, 特性並非一致。我們必須認知,即使在傳統幾何平衡的流道設計之下, 仍然會因塑料剪切產生不同性質的塑流, 仍然會因塑料剪切產生不同性質的塑流,因而無法平衡地充填每一個 模穴。舉例而言, 模穴。舉例而言,通常八模穴模具射出成形會產生兩種不同性質的塑 十六模穴模具會產生四種不同性質的塑流; 流;十六模穴模具會產生四種不同性質的塑流;三十二模穴模具會產 生八種不同性質的塑流。 生八種不同性質的塑流。同一模具每一模射出成形將因這些不同性質 的塑流充填而產生好幾組不同的品質,造成射出成形管理上的困擾。 的塑流充填而產生好幾組不同的品質,造成射出成形管理上的困擾。 至圖3表示不同流道與模穴配置下,因塑料剪切所產生的不同塑流。 圖1至圖3表示不同流道與模穴配置下,因塑料剪切所產生的不同塑流。

步驟四: 步驟四:

計算其他塑流中各模穴因模具誤差造成的差異 --- 量測同一模次中其他塑流各 模穴短射樣品的重量並計算其重量差異(參閱範例) 模穴短射樣品的重量並計算其重量差異(參閱範例),此差異即代表該塑流 於模具內所經流路相關尺寸的平衡對等差異。 於模具內所經流路相關尺寸的平衡對等差異。步驟三與步驟四可以幫助快 速鎖定加工誤差過大造成實際幾何不平衡的塑流流路,並加以再加工修改。 速鎖定加工誤差過大造成實際幾何不平衡的塑流流路,並加以再加工修改。

6

五大步驟(The Process)應用範例 五大步驟(The Five Step Process)應用範例

以八模穴為範例,同時進行模穴編號,如圖4 以八模穴為範例,同時進行模穴編號,如圖4。 步驟一: 步驟一: 塑流識別、 塑流識別、模穴編號與樣品成形

7

步驟二: 步驟二:

量測同一模次中各模穴短射樣品的重量, 量測重量 --- 量測同一模次中各模穴短射樣品的重量,並以塑流為組別依據進 行數據記錄。 行數據記錄。

診斷多模穴模具流動不平衡原因的方法與改善對策

前言: 前言:

幾何對稱流道設計之多模穴模具流動不平衡的原因, 幾何對稱流道設計之多模穴模具流動不平衡的原因,可以被區分為兩大 類: (一)模具尺寸加工之誤差所造成的不平衡 一 模具尺寸加工之誤差所造成的不平衡 (二)充填階段塑料剪切所造成的不平衡。 充填階段塑料剪切所造成的不平衡。 二 充填階段塑料剪切所造成的不平衡 面對多模穴模具流動不平衡的問題時, 面對多模穴模具流動不平衡的問題時,隔離並診斷此兩大原因影響的 方法(共五大步驟 並據以提出改善對策。 共五大步驟), 方法 共五大步驟 ,並據以提出改善對策。此五大步驟提供了區別模 具尺寸加工誤差或塑料剪切所致流動不平衡的有效方法, 具尺寸加工誤差或塑料剪切所致流動不平衡的有效方法,適用於光學 鏡片、光學元件、 鏡片、光學元件、電子連接器塑膠件或其他多模穴模具流動不平衡問 題之診斷。 題之診斷。 藉由量測每一模個別模穴短射樣品的重量, 藉由量測每一模個別模穴短射樣品的重量,診斷多模穴模具流動不平 衡原因的五大步驟(The Five Step Process)是一個可以快速隔離模內變異 衡原因的五大步驟(The Process)是一個可以快速隔離模內變異 的簡易方法,並據此識別造成此變異的因素, 的簡易方法,並據此識別造成此變異的因素,係屬於模具尺寸加工之 誤差所造成,或是充填階段塑料剪切所造成。 誤差所造成,或是充填階段塑料剪切所造成。為了更有效應用此五大 步驟,了解造成模穴間品質變異的因素, 步驟,了解造成模穴間品質變異的因素,並將之區別隔離是非常重要 的。

3

(2) 模具尺寸差異所造成的流動不平衡 在幾何平衡的流道設計之下,同一種塑流所充填的模穴, 在幾何平衡的流道設計之下,同一種塑流所充填的模穴,其成品性質亦 應對等。因此在這些模穴成品所量測到的任何變異, 應對等。因此在這些模穴成品所量測到的任何變異,可確定是因為相 關的模具尺寸差異(不對等)所造成,如流道長度、流道直徑、 關的模具尺寸差異(不對等)所造成,如流道長度、流道直徑、澆口大 模穴尺寸、逃氣設計等。 小、模穴尺寸、逃氣設計等。 (3) 冷卻效果不均 在幾何平衡的流道設計之下, 在幾何平衡的流道設計之下,同一模的各模穴成品品質也有可能因各模 穴的冷卻效果不同而有變異。 穴的冷卻效果不同而有變異。冷卻效果不均對各模穴在保壓與冷卻階 段會產生顯著的影響,進而影響成品表面品質,收縮,翹曲,凹陷等。 段會產生顯著的影響,進而影響成品表面品質,收縮,翹曲,凹陷等。 然而,因為五大步驟做法僅採用短射樣品量取重量,不執行保壓, 然而,因為五大步驟做法僅採用短射樣品量取重量,不執行保壓,故 冷卻效果對樣品重量的影響輕微, 冷卻效果對樣品重量的影響輕微,在解決流動平衡問題時可以不予考 僅考慮塑料剪切與模具尺寸的影響即可。 慮,僅考慮塑料剪切與模具尺寸的影響即可。

2

圖1至圖3表示不同流道與模穴配置下,因塑料剪切所產生的不同塑流。 至圖3表示不同流道與模穴配置下,因塑料剪切所產生的不同塑流。

圖1:傳統八模穴幾何平衡流 道模具的塑流發展( 2種塑流)

圖2:傳統16模穴幾何平衡流 道模具的塑流發展( 4種塑流)

圖3: 不同流道與模穴配置下不同之塑 流發展.紅色為主要塑流,充填最快

步驟五: 步驟五:

將塑流1 計算因塑料剪切效應造成的差異 --- 將塑流1的平均重量與其他塑流之平均重 量相比較,可定量該流道系統因塑料剪切所造成的流動不平衡差異( 量相比較,可定量該流道系統因塑料剪切所造成的流動不平衡差異(參閱 範例) 此差異與模具尺寸誤差無關,故無法以修改模仁零件, 範例)。此差異與模具尺寸誤差無關,故無法以修改模仁零件,流道或澆 口尺寸的方式改善流動不平衡的問題。 口尺寸的方式改善流動不平衡的問題。

步驟四: 步驟四:

計算其他塑流(塑流2 Flow2)中各模穴因模具誤差造成的差異 計算其他塑流(塑流2-Flow2)中各模穴因模具誤差造成的差異 --- 重複步驟三的 方式計算塑流2因模具誤差造成的差異。 方式計算塑流2因模具誤差造成的差異。 1最重模穴重量)] 模具尺寸差異造成的不平衡程度 = [ 1- (最輕模穴重量 /最重模穴重量)] x 100% [12D重量 2C重量 重量)]x100% = [1-(Cav. 2D重量 /Cav. 2C重量)]x100% [1= [1-(4.11/4.30)]x100% = 4.42%

圖4: 塑流識別、模穴編號 與80%充填短射狀態 5

步驟二: 步驟二:

量測同一模次中各模穴短射樣品的重量, 量測重量 --- 量測同一模次中各模穴短射樣品的重量,並以塑流為組別依據進 行數據記錄。 行數據記錄。

步驟三: 步驟三:

計算塑流1 量測同一模次中塑流1 計算塑流1各模穴因模具誤差造成的差異 --- 量測同一模次中塑流1各模穴短射 樣品的重量並計算其重量差異(參閱範例) 此差異即代表塑流1 樣品的重量並計算其重量差異(參閱範例),此差異即代表塑流1於模具內所 經流路相關尺寸的平衡對等差異。 經流路相關尺寸的平衡對等差異。

由上圖可知,主要塑流 由上圖可知,主要塑流1(Flow1)通常 通常 由主流道中較外層的塑料所形成。由 由主流道中較外層的塑料所形成。 塑流1所充填的模穴 一般為內側模穴), 所充填的模穴(一般為內側模穴 塑流 所充填的模穴 一般為內側模穴 , 通常其成品尺寸較大,重量較重。 通常其成品尺寸較大,重量較重。