含铜奥氏体热作模具钢

热作模具钢H13系列

热作模具钢H13系列1、 4Cr5MoSiV1(H13)尺寸规格:锻元Φ50~Φ250锻板20~80×40~400 锻板80~300×500~610用途:适宜制做铝、锌、铜合金挤压模、压铸模、热锻模、及热剪切刀片等,是制作顶杆、套筒的理想材料,也适宜制造高产量塑胶模具出厂状态:球化退火硬度HB≤220化学成分%C 0.40 Mn 0.38 Si 0.98 P 0.016 S 0.010 Cr 5.06 Mo1.21 V 0.95性能及特点:具有良好的韧性与抗高温疲劳性能,能承受温度聚变,适宜在高温下长期工作具有良好的切削性能和抛光性能。

热处理球化退火:840-860℃*3h炉冷,730-750℃*4h等温,炉冷至550℃以下出炉空冷。

预热: 600-650℃*2.Oh+ 830-850℃*2.Oh。

淬火: 1020-1050℃*1.0h出炉油冷,待工件冒烟不着火时取出空冷。

回火: 550-580℃*2.5h,出炉空冷三次。

2、 4Cr5MoSiV (H11)转载尺寸规格:锻元Φ50~Φ250锻板20~80×40~400 锻板80~300×500~610用途:该钢通常用于制造铝铸件用的压铸模、热挤压模和穿孔用的工具和芯棒、压力机锻模、塑料模等,此外,由于该钢具有好的中温强度,亦被用于制造飞机、火箭等耐400-500℃工作温度的结构件。

出厂状态:球化退火硬度HB≤220化学成分%C 0.40 Mn 0.42 Si 0.85 P 0.020 S 0.014 Cr 4.96 Mo1.18 V 0.45性能及特点:该钢在中温条件下具有很好的韧性,较好的热强度,热疲劳性能和一定的耐磨性,在较低的奥氏体化温度条件下进行空淬,热处理变形小,空淬时产生氧化铁皮的倾向小,而且可以抵抗熔融铝的冲蚀作用。

热处理球化退火:860-890℃*3h炉冷,730-750℃*4h等温,炉冷至550℃以下出炉空冷。

常用热作模具钢钢种有哪些

【常用热作模具钢钢种】热作模具钢根据其性能特点,可分为低耐热高韧性模具钢、中耐热韧性钢、高耐热热作模具钢、特殊用途热作模具钢。

低耐热高韧性模具钢低耐热高韧性热作模具钢主要用来加工承受很大冲击载荷的热锻模,因为这类模具要求钢的冲击韧性好、淬透性高、导热性能好,并且有较高的热疲劳抗力,能够在400℃的高温工作环境下承受急冷急热的工作条件。

钢种:5CrMnMo、5CrNiMo、4CrMnSiMoV、5SiMnMoV、45Cr2NiMoVSi、5Cr2NiMoVSi、3Cr2MoWVNi、4Cr5MoSiV。

中耐热韧性钢这类钢淬透性很好,100mm直径的工件空冷即能淬透,这类钢综合性能好,在最佳淬火、回火热处理工艺条件下,具有高强度、高硬度以及良好的韧性、塑性配合。

中耐热韧性钢广泛应用于加工热变形用模具(如机锻模、高速锤锻模)和压铸模。

钢种:4Cr5MoSiV(H11)、3Cr3Mo2WVSi、4Cr5MoSiV1(H13)、8Cr3、4Cr5W2SiV1、ER8、HM1、HM3、4Cr3Mo3SiV、4Cr4WMoSiV。

高耐热热作模具钢这类钢有较高的耐热性,在高温下仍能保持一定的高温强度和高温硬度,同时具有较高的耐磨性和淬透性,可以在600~700℃的高温下工作,有强烈的二次硬化效果,好的回火抗力,较高的抗疲劳性和断裂韧度。

钢种:3Cr2W8V、GR、Y4、Y10、HD、TM。

特殊用途热作模具钢钢种:奥氏体热作模具钢(7Mn15、5Mn15、7Mn10)、高速工具钢(W18Cr4V、W6Mo5Cr4V2)、马氏体时效钢(18Ni、PH)、冷热兼用基体钢(012Al、CG-2、RM2、LM1、LM2、5Cr4W2Mo2SiV)。

>>>相关阅读:热作模具钢用途热作模具钢主要用来制造需在高温状态下进行压力加工的模具,如热压铸模具、热切冲模具、热变形模具(热镦模具)、热挤压模具等。

因此对钢的热硬性、高温耐磨性、热疲劳强度、导热性和淬透性都有较高的要求,另外良好的成形可加工性也是非常必要的。

模具钢热处理工艺实验报告(两篇)2024

引言:模具钢热处理工艺是提高模具钢性能的重要环节,通过热处理可以改善模具钢的硬度、耐磨性和耐腐蚀性等特性,提高模具工作寿命。

本实验报告旨在研究模具钢热处理工艺的影响因素,并评估不同工艺对模具钢性能的影响。

通过实验研究结果,为模具钢的热处理工艺提供科学依据。

概述:本实验选用X型模具钢进行热处理实验,并改变热处理工艺中的参数,包括淬火温度、保温时间、回火温度等。

通过显微组织观察、硬度测试和力学性能测试等手段,评估不同工艺对模具钢性能的影响。

正文内容:一、淬火温度的影响1.不同淬火温度对模具钢硬度的影响2.不同淬火温度对模具钢的显微组织的影响3.不同淬火温度对模具钢的强度和韧性的影响4.淬火温度与模具钢的耐磨性的关系5.淬火温度选择的原则和注意事项二、保温时间的影响1.不同保温时间对模具钢硬度的影响2.不同保温时间对模具钢的显微组织的影响3.不同保温时间对模具钢的强度和韧性的影响4.保温时间与模具钢的耐腐蚀性的关系5.保温时间选择的原则和注意事项三、回火温度的影响1.不同回火温度对模具钢硬度的影响2.不同回火温度对模具钢的显微组织的影响3.不同回火温度对模具钢的强度和韧性的影响4.回火温度与模具钢的热稳定性的关系5.回火温度选择的原则和注意事项四、模具钢热处理过程中的经验总结1.了解模具钢材料特性和热处理要求2.选择合适的热处理工艺参数3.控制和监测热处理过程中的温度和时间4.优化热处理工艺,提高模具钢性能5.模具钢热处理中常见问题的解决方法五、模具钢热处理工艺的展望1.热处理工艺对模具钢性能的影响机理研究2.新型热处理工艺技术的应用前景3.热处理过程的自动化和智能化发展趋势4.模具钢热处理工艺的环保和能源消耗问题5.提高模具钢热处理工艺水平的建议和展望总结:通过本次实验的研究,我们得出了淬火温度、保温时间和回火温度等热处理参数对模具钢性能的影响规律,并总结了模具钢热处理过程中的经验和注意事项。

同时,我们还展望了模具钢热处理工艺的发展趋势和解决方案。

06优质H13钢的热处理工艺_黄春峰

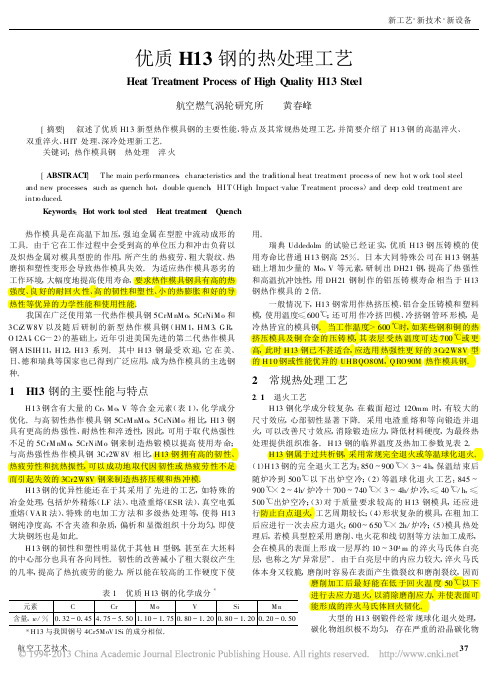

Heat Treatment Process of High Quality H13Steel航空燃气涡轮研究所 黄春峰[摘要] 叙述了优质H13新型热作模具钢的主要性能、特点及其常规热处理工艺,并简要介绍了H13钢的高温淬火、双重淬火、HIT 处理、深冷处理新工艺。

关键词:热作模具钢 热处理 淬火[ABSTRAC T ] T he main perfo rmances ,characteristics and the tr aditional heat treatment process of new hot w ork tool steel and new processes ,such as quench hot ,double quench ,HI T (High Impact _value T reatment process )and deep cold treatment are intro duced .Keywords :Hot work tool steel Heat treatment Quench 表1 优质H13钢的化学成分*元素C Cr M o V Si M n 含量,w /%0.32~0.454.75~5.501.10~1.750.80~1.200.80~1.200.20~0.50 *H13与我国钢号4Cr5M oV1Si 的成分相似。

热作模具是在高温下加压,强迫金属在型腔中流动成形的工具。

由于它在工作过程中会受到高的单位压力和冲击负荷以及炽热金属对模具型腔的作用,所产生的热疲劳、粗大裂纹、热磨损和塑性变形会导致热作模具失效。

为适应热作模具恶劣的工作环境,大幅度地提高使用寿命,要求热作模具钢具有高的热强度、良好的耐回火性、高的韧性和塑性、小的热膨胀和好的导热性等优异的力学性能和使用性能。

我国在广泛使用第一代热作模具钢5CrM nM o ,5CrNiM o 和3CrZ W8V 以及随后研制的新型热作模具钢(HM 1,HM 3,G R ,O 12A l ,CG -2)的基础上,近年引进美国先进的第二代热作模具钢A ISIH11,H12,H13系列。

高品质热作模具钢FS438组织及性能研究

研究[J】.金属学报 ,2009,(5):559~565

5 结 论

[4] 刘 伟 ,刘 浏 ,何平 .钢凝 固过程 中二次枝 晶间溶质分布 的模 型研究[J】.钢铁 研究 ,2009,37(1):25~28

(1)由于 1.2738模块 预 硬化 后 存在 组 织不 均 现

第一作 者简介 :汝亚彬 ,男,1981年 生 ,辽 宁抚顺

电渣重熔技术冶炼 ,以及高温均质化 处理 、多向锻造 、

超 细化 处 理 技 术等 生 产 工艺 。

3 试 验 结 果 与 分 析

本试 验选 取 FS438和 BOHLER公 司 的某 w钢 进 3.1 退 火组 织

当今 国际领先 水平的 BOHLER公 司的W 钢相媲美 的 GB/T 229—2007(金属材料夏 比摆锤冲击试验方法》中 高 品质 FS438热作模具钢 ,提升 了我 国热作模具钢 的 lOx10x55mm的 v型缺 口标准 冲击试样进行冲击韧性

质 量档 次 。

试验 ,用 TIME TH300型洛 氏硬度计对 冲击试样进行

· 模 -lit-材 料 及 热 处 理 技 术 ·

高品质热作模 具钢 FS438组织及性能研究

刘 宝石 ,牟 风 ,黄艳玲 ,马 野 ,燕 云 抚 顺特殊钢 股份有 限公 司技 术 中心 (辽 宁抚顺 113006)

【摘要】采用炉外精 炼、气体保护 电渣 重熔技术 以及 高温均质化处理 、多向锻造 、超细化处

1 引言

产 品少 、性能不够稳定等因素 ,一些高品质 、高精度 的

近几年热作模具钢发展迅猛 ,我 国热作模具钢 已 模具还需进 口,成本较高。因此 ,如何降低模 具成本 ,

发展 为系列钢种 ,但 由于存 在品种规格 不全 、高质量 提高生产精 度达到国际先进水平 ,改变我 国在高档模

新型热作模具钢的热疲劳性能

。

碳化物的不断溶解, 固溶体中碳和合金元素含量不断 提高, 特别是 M o 、 V、 Nb 等元素含量的不断提高, 提高 了二次硬化效果, 即使是高温回 火, 仍可以保持 疲劳裂纹起阻碍作用

[ 5]

相

具有一定过饱和的碳浓度和弥散细小的碳化物, 对热 。过剩碳化物数量减少, 尺寸 变小, 减小了碳化物与基体的界面, 使热疲劳裂纹源减 少 , 尤其是经细化处理后, 消除了常规球化退火后可能

收稿日期 : 2010 01 01 作者简介 : 周小平 ( 1963 163 . com ) , 男 , 湖北武汉人 , 教授 , 博士 , 主要从事模具 材料 方 面 的研 究 工 作。 联 系 电 话 : 027 88032313 ; E m ai: l zxp _ zhn@

108 为评定热疲劳抗力的指标。主裂纹为试样受热中心横 截面 上宽度和 深度均较 大的裂纹 , 从显 微镜视 野中 确定。

F ig 1 图 1 热疲劳试验试样尺寸 ( a) 及装置 ( b) S ize ( a) o f ther m al fatigue test sa mp le and test dev ice ( b)

1080 、 HG1 1100) , 保温 15 m in 后 油冷。回 火温 度为 580 , 保温 2 h , 二次回火。热疲劳试验方法 : 采用 Uddehol m 法, 试验装置如图 1( b) 所示。

摘要 : 研究新型热作模具钢分别在 1050、 1080 和 1100 下的新型热作模具钢 在 1080 中图分类号 : TG142. 45 关键词 : 热作模具钢 ; 热疲劳 ; 淬火 ; 二次 回火 ; 奥氏体化 文献标志码 : A 文章编号 : 0254 6051( 2011) 01 0107 03 奥氏体化后淬火 , 580 奥氏体化后淬火 , 再经过 580

热作模具钢概述

热作模具钢概述一、损伤形式热加工的目的是通过升高加工对象的温度来提高应变能,使其容易变形。

即热加工是利用高温时呈现熔融状态或软化状态,以及低温时又表现为高强度或高硬度状态的金属晶体结构的变化,也就是利用相变特性进行加工的方法。

这些用于热加工的模具材料称为热作模具材料或简称为热作模具钢。

热加工可大致分为压铸、热锻及热挤压,其相应损伤形式如图4-16所示。

压铸时,由于模具表面与铝或镁等金属液反复接触,即经过反复受热和冷却而产生热龟裂,而且还会以此为起点造成开裂。

作为压铸对象的金属熔液发生的熔蚀是压铸模所特有的损伤形式。

图4-16 热作模具的损伤形式热锻模在使用时,加工对象的加热温度高达1200℃左右,因此除了热龟裂之外,高温磨损也比较严重。

另外,多用于铝制品成形的热挤压模,其主要损伤形式是由于与成形坯料接触而产生的滑动磨损和变形。

1.热龟裂(Heat Checking)热龟裂是热作模具表面经反复加热和冷却所导致的热疲劳现象之一,是产生于热作模具表面的龟甲状裂纹,如图4-17所示。

热龟裂的形成机理如图4-18所示。

当金属熔液接触模具时,模具表面部分受热膨胀,同时因来自模具内部的束缚而形成压缩应力。

当该压缩应力超过高温屈服强度时便发生塑性变形,变形部分冷却后则产生拉伸应力。

这仅是一个循环周期,经过反复加热、冷却,便会产生疲劳现象,最终导致龟裂发生。

一个循环周期当中的作用力可以表示为图4-17 热龟裂实例式中σ——作用力;E——弹性模量;α——热膨胀系数;ΔT——温度梯度;μ——泊松比。

图4-18 热龟裂的形成机理(概念图)由于热作模具钢的弹性模量及热膨胀系数几乎相同,因此应通过缩小温度梯度或提高热强度(屈服应力)使其不易产生屈服来减小塑性变形。

此外,由于材料的显微偏析(组织不均匀)助长了初期裂纹的发展,所以无偏析的均质材料较为理想。

有关热作模具钢的热龟裂性还有一些共同研究结果,也欢迎参考[19]。

2.开裂(Crack)引起开裂的原因有多种,比如由热龟裂为起点扩展所致,在冲击载荷作用下因应力集中引起的开裂,由交变应力造成的疲劳等。

冷作模具钢与热作模具钢的成分区别

冷作模具钢与热作模具钢的成分区别一、冷作模具钢冷作模具钢包括制造冲截用的模具(落料冲孔模、修边模、冲头、剪刀)、冷镦模和冷挤压模、压弯模及拉丝模等。

1.冷作模具钢的工作条件及性能要求冷作模具钢在工作时,由于被加工材料的变形抗力比较大,模具的工作部分承受很大的压力、弯曲力、冲击力及摩擦力。

因此,冷作模具的正常报废原因一般是磨损,也有因断裂、崩力和变形超差而提前失效的。

冷作模具钢与刃具钢相比,有许多共同点。

要求模具有高的硬度和耐磨性、高的抗弯强度和足够的韧性,以保证冲压过程的顺利进行、其不同之处在于模具形状及加工工艺复杂,而且摩擦面积大,磨损可能性大,所以修磨起来困难。

因此要求具有更高的耐磨化模具工作时承受冲压力大,又由于形状复杂易于产生应力集中,所以要求具有较高的韧性;模具尺寸大、形状复杂,所以要求较高的淬透性、较小的变形及开裂倾向性。

总之,冷作模具钢在淬透性、耐磨性与韧性等方面的要求要较刃具钢高一些,而在红硬性方面却要求较低或基本上没要求(因为是冷态成形),所以也相应形成了一些适于做冷作模具用的钢种,例如,发展了高耐磨、微变形冷作模具用钢及高韧性冷作模具用钢等。

下面结合有关钢种选用进一步说明。

2.钢种选择通常接冷作模具的使用条件,可以将钢种选择分为以下四种情况:(1)尺寸小、形状简单、轻负荷的冷作模具。

例如,小冲头,剪落钢板的剪刀等可选用T7A、T8A、T10A、T12A等碳素工具钢制造。

这类钢的优点是;可加工性好、价格便宜、来源容易。

但其缺点是:淬透性低、耐磨性差、淬火变形大。

因此,只适于制造一些尺寸小、形状简单、轻负荷的工具以及要求硬化层不深并保持高韧性的冷像模等。

(2)尺寸大、形状复杂、轻负荷的冷作模具。

常用的钢种有9SiCr、CrWMn、GCr15及9Mn2V等低合金刃具钢。

这些钢在油中的淬透直径大体上可达40mm以上。

其中9Mn2V钢是我国近年来发展的一种不含Cr的冷作模具用钢,可代替或部分代替含Cr的钢。

热作模具钢的性能及分类

好,热膨胀小,因此几乎不引起热裂。用钼基合金作压铸模具用得比较成功,主要用于铜合

金、钢铁材料的压铸模,也可用作钛合金、耐热钢的热挤压模,其使用寿命远远高于其他各

H31-EX、日本日立HITACHI DAC、德国葛利兹1.2344、1.234

3、1.2367等。3、高耐热热作模具钢:a、高耐热热作模具钢的

性能:高耐热热作模具钢主要用于较高温度下工作的热顶锻模具、热挤压模具、铜及黑色金

属的压铸模具、压力机模具等。其中压力铸造是在高的压力下,使熔融的金属挤满型腔而压

奥氏体钢和高锰系奥氏体钢。b、高温合金:当挤压耐热钢管时,模具型腔温度会

高达900℃~1000℃,就需要采用高温合金来制造模具,如铁基、镍基、钴基合金,

常用的镍基合金中,以尼莫尼克100号热强度最高,在900℃时持久强度仍有150M

Pa,可用于制作挤压耐热钢零件或挤压铜管的凹模及芯棒。c、难熔合金:通常

主要包括4Cr5MoSiV(H11)、4Cr5MoSiV1(H13)、4Cr5W

2SiV、3Cr3Mo3W2V(HM1)、3Cr3Mo3VNb(HM3)、2Cr

3Mo2NiVSi(PH)、瑞典一胜百ASSAB 8407(UDDEHOLM O

RVAR SUPREME)、日本大同模具钢DAIDO DHA1、DH31-S、D

铸成型,抗力和热稳定性。

b、高耐热热作模具钢的种类:高耐热热作模具钢主要包括3Cr2W8V(H2

1)、5Cr4W5Mo2V、5Cr4Mo3SiMnVAl、4Cr3Mo3W4VN

b、6Cr4Mo3Ni2WV、4Cr3Mo2NiVNb等。4、特殊用途的

高导热高热强热作模具钢的组织结构与性能研究

高导热高热强热作模具钢的组织结构与性能研究摘要:随着现代工业的发展,对于热作模具钢的需求日益增加,因此研究和了解热作模具钢的组织结构与性能显得尤为重要。

本文通过对高导热高热强热作模具钢的组织结构与性能进行深入研究,总结了其特点以及适用范围,并探讨了其在工业生产中的应用前景。

1. 引言热作模具钢是一种用于制造热作模具的特殊钢材。

在高温、高压和复杂工况下,钢材需要具备出色的导热性能和热强性能,以保证模具的稳定性和性能。

因此,研究高导热高热强热作模具钢的组织结构与性能对于提高模具的使用寿命和生产效率具有重要意义。

2. 组织结构分析高导热高热强热作模具钢的组织结构通常由奥氏体、碳化物和析出相组成。

其中,奥氏体的含量直接影响到钢材的导热性能,而碳化物和析出相主要起到增强钢材的热强性能和硬度的作用。

因此,通过调整合金元素的含量和热处理工艺,可以有效控制高导热高热强热作模具钢的组织结构,进而影响其导热性能和热强性能。

3. 导热性能分析高导热高热强热作模具钢的导热性能通常通过热导率来评估。

研究发现,提高钢材中奥氏体的含量和尺寸可以显著提高导热性能。

同时,适当的碳含量和碳化物的分布也对导热性能有一定影响。

因此,在制备高导热高热强热作模具钢时,需要合理选择合金元素和热处理工艺,以获得理想的导热性能。

4. 热强性能分析高导热高热强热作模具钢的热强性能通常通过抗热蠕变性能来评估。

研究表明,合适的碳含量和碳化物分布可以有效提高钢材的热强性能。

此外,合金元素的选择和热处理工艺也对热强性能有一定影响。

因此,在设计和制备高导热高热强热作模具钢时,需要综合考虑各种因素,以获得理想的热强性能。

5. 应用前景高导热高热强热作模具钢由于其出色的导热性能和热强性能,在航空航天、汽车制造、电子设备等领域有广泛应用的前景。

特别是在注塑模具、压铸模具和挤压模具中,使用高导热高热强热作模具钢可以提高生产效率和产品质量,并延长模具的使用寿命。

因此,对于高导热高热强热作模具钢的研究和应用具有重要的现实意义和经济意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·42· © 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

何开文: 含铜奥氏体热作模具钢的微观组织及强化机制

图 1 含铜 (1 号) 与不含铜 (2 号) 的AM 钢 韧性及高温硬度比较

当子相与母相的晶体结构相近时, 晶内析出处 于有利的位置, 所以与母相 r2Fe 晶体结构相近的 V C, 绝大多数在晶内析出, 而 C r23C6 由于与母相的 晶体结构相差较大, 更倾向于晶界、孪晶界和位错等 缺陷处析出。应该指出, C r23C6 不在层错处析出。因 为 V C 与母相 Χ2Fe 晶体结构相近, 与 Χ2Fe 的相界 面共格, 其位向关系为{111}VC ∥{111}Χ2Fe、(101) VC ∥ (101) Χ2Fe, 所以相界面上的原子之间要求严格匹 配, 只有界面上的原子排列次序发生变化才会使其 移动, 因此这种界面的移动速度必然比非共格结构 的 C r23C6 界面的移动速度要小得多, 所以 V C 颗粒 的长大倾向比 C r23C6 亦要小得多。V C 是一种高稳 定性的具有简单立方点阵结构的间隙相碳化物, 本 身溶解温度较高, 溶解速度也较慢, 析出后在高温下 长时间加热表现出良好的稳定性和较慢的长大速 度。 因此赋于该钢优异的高温强度、硬度, 其热疲劳 抗力和耐热磨损性能也有所提高。

559 206

45

硬 度

600℃ HV 700℃ HV

339

308

125

akΒιβλιοθήκη K C 抗高温(J cm 2) (M Pa·m 1 2) 软化

800℃ HV 室温 室温

能力

241

23

55

好

10 15—31

差

5N i10C r8M n8 W 2M o2V 2N b

1100

1200

760

660

560

20

好

第 23 卷第 3 期 1999 年 6 月

机 械 工 程 材 料 M a teria ls fo r M echan ica l Eng ineering

V o l. 23 N o. 3 J un. 1999

含铜奥氏体热作模具钢的微观组织及强化机制

何开文3 (重庆钢铁研究所 重庆 400025)

is po ssessed of good p erfo rm ance and soften ing2resistance a t h igh tem p era tu re and is esp ecia lly su itab le to m ake ho t2w o rk ing d ies w o rk ing above 600℃. T he m icro structu re of the steel, d istribu tion and p recip ita tion cha racteris2 tics of the ca rb ides, the influence of elem en t Cu on the stru tu re and strong2toughen ing of the steel w ere investiga t2 ed by m icro scop e and electron m icro scop e.

是一些非常细小的 V C、C r23C6 和金属间化合物等。

C r23C6 分布在晶界, 同时也分布在一次碳化物附近

(图 5)。对 C r23C6 的电子衍射谱指数化, 表明 C r23C6

的[ 233 ]晶轴投影面结构为 FCC, 点阵常数 a 实测

为 10.

°

66A ;

并观察到极少量的 Cu2N

3 AM 钢的组织及强化结构

AM 钢属高锰系奥氏体钢, 主要特点是组织稳 定, 在加热和冷却过程中均不发生 ΑΩ Χ的相变, 钢 中的主要强化相是在奥氏体基体上析出的高度弥散 分布的碳化物。 与马氏体型热模钢相比较, 该钢在 700—800℃具有很高的强度、硬度和抗塑变能力 (表 1 )。 同时, AM 钢具有极高的抗时效软化能力, 经 700℃长时间的时效, 其 硬 度 仍 可 保 持 45HRC 左 右, 没有明显下降的趋势 (图 2) , 表明 AM 钢具有很 高的热稳定性。

图 3 AM 钢 1150℃固溶组织 800×

出和在晶界上分布的差异。经时效后, 对比钢中碳化

物大量析出, 且在晶界上偏聚较多, 晶界变粗, 碳化

物连续成网, 见图 4a。 而 AM 钢 (含铜) 仍基本保持

细小的晶界, 碳化物较均匀地析出, 晶界上偏聚较

少, 见图 4b。 透射电镜观察到 AM 钢的析出相主要

图 2 时效时间对AM 钢常温 (a)、高温 (b) 性能的影响 (固溶温度 1150℃ 时效温度 700℃)

表 1 几种热作模具钢性能比较

钢 号

AM 钢 3C r2W 8V

Ρs (M Pa)

室温 室温 1120 1385

1666

Ρb (M Pa)

600℃ 700℃ 800℃ 室温 HRC

913 750 523 46. 2

3. 1 AM 钢的固溶组织 采用 1150℃保温 20m in 水冷处理, 光学显微镜

观察钢的组织为奥氏体基体和少量未溶的一次碳化 物 (图 3)。 透射电镜观察, 基体 Χ2Fe 上存在着大量 的位错网络分布和晶内层错结构。 这种晶体缺陷来 源于塑性变形的滑移过程, 由于位错间的交互作用 以及移动着的位错遇到其它一些缺陷 (晶界、亚晶 界、空位、间隙原子等) 时, 被阻碍滞留在晶体内部而 形成的位错塞积或堆积, 它不但阻碍现存位错的增 殖, 对其附近潜在的位错源也发生作用, 使其难以增 殖。同时, 由于层错区内的晶体结构与周围基体的晶 体结构有所不同, 引起合金中溶质原子的非均匀分 布, 也将阻碍位错的运动。 3. 2 AM 钢的时效组织

i(含N

i79% ) 中

© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

·43·

何开文: 含铜奥氏体热作模具钢的微观组织及强化机制

间相 (图 6) , 对其电子衍射谱指数化, 表明 Cu2N i 相 的[ 138 ]晶轴投影面结构为 FCC, 点阵常数 a 实测 为 3. 630A°。AM 钢与不含铜的对比钢相比, V C 有 更高的弥散度。前者的碳化物在晶界上呈点状分布; 而后者的碳化物在晶界上呈连续的条状分布, 且晶 内孪晶数量较多 (图略——编者)。 3. 3 亚结构对碳化物析出的影响

He Ka iwen (Chongqing Iron & Steel R esea rch In st itu te Chongqing 400025 PRC)

Abstract A new typ e of au sten ite ho t2w o rk ing die steel added copp er is p resen ted in th is p ap er. T he steel

AM 钢的时效温度较高, 其固溶组织为大量的 位错网络和少量的层错及孪晶。 故 V C 在时效处理 时的析出机制是钒原子向位错处偏聚, 导致新的层 错出现, 而层错的形成, 又使更多的钒原子偏聚于 此。这种作用最终导致V C 在位错线和层错上析出, 这种 V C 颗粒很细小, 大约为 10nm , 比平均析出的 V C 要小。 随着时效时间延长, 层错更大, 同时 V C 颗粒长大, 当 V C 长大到一定程度后, 位错有倾向性

(a) AM 钢 (含铜)

(b) 对比钢 (无铜) 图 4 AM 钢时效组织 800×

图 5 晶界析出的 C r23C6 30000×

图 6 晶界上的 Cu2N i(79%N i) 中间相 30000×

地离开, 这样就又出现新的无析出位错, 于是 V C 产 生新的形核地点。这样反复进行, 就得到了弥散度很 高的V C。但是当时效温度较高时, 位错将重新排列 与对消, 使位错数量减少, 从而影响析出效果。此时, 铜在 AM 钢中的作用不容忽视, 据文献[ 2、3 ]介绍, 在 Fe21% Cu 和 Fe2M o 2Cu2C 系合金脱溶沉淀的过 程中观察到铜优先在位错线上生核长大的情况, 而 先析出的铜相与随后析出的碳化物互不相容。这样, 由于铜析出速度较快, 阻止了位错线的重新排列与 对消, 从而使析出过程始终保持数量较多的位错, 使 碳化物析出更快更弥散。在AM 钢中虽未发现铜相 析出, 但似乎可以这样推测: 铜原子在位错处偏聚, 对位错产生一定的“钉扎”作用, 使位错运动受阻。同 时, 由于铜在位错附近偏聚, 因而产生了一定数量的 层错, 使V C 的形核位置增多。因此AM 钢可以获得 更为细小弥散的V C。 3. 4 碳化物的析出与长大

3 男 46 岁 高级工程师 1998205214 收到初稿 1998207220 收到修改稿

别是对时效组织的影响, 对进一步研究和开发奥氏 体热模钢具有重要意义。

2 AM 钢的成分特点

AM 钢以奥氏体为基体, 主要以M n、C 等作为 奥氏体形成元素, 加入 V 、C r、N i、Si、Cu 等元素, 通 过它们的相互作用形成不同晶体结构的高硬度、高 熔点的碳化物相以及金属间化合物, 既沉淀强化, 又 抑制晶粒粗化, 以获得抗高温氧化和强韧化效果。与 同类奥氏体热作模具钢相比, 添加 2% Cu 是其合金 化的显著特点。经过多次筛选, 确定综合性能较优的 5M n15C r12N i2V 2Cu2Si(AM ) 为基本钢种。 为了重 点研究铜对钢组织性能的影响, 专门进行了有无铜 元素的对比试验。试验结果表明, 铜的适量加入未引 起冶炼及锻压方面的困难; 在相同的工艺条件下, 铜 的加入使 AM 钢的高温硬度及韧性有明显的提高 (图 1)。