原油预热器的设计课程设计

柴油原油换热器设计说明书

化工原理课程设计柴油换热器设计说明书设计者:班级:过控132组长:吴世杰成员:刘云杰李亚芳郑仕业刁昌东王宇学生姓名:***日期:2015年9月4日指导教师:佟白目录一.设计说明书 (3)二.设计条件及主要物性的确定 (3)1.定性温度的确定 (3)2.流体有关物性 (3)三. 确定设计方案 (4)1.选择换热器的类型 (4)2.流程安排 (4)四.估算传热面积 (4)1.传热器的热负荷 (4)2.平均传热温差 (4)3.传热面积估算 (4)五.工程结构尺寸 (5)1.管径和管内流速 (5)2.管程数和传热管数 (5)3.平均传热温差校正和壳程数 (5)4.传热管排列和分程方法 (5)5.壳程内径 (6)6.折流板 (6)7.其他附件 (6)8.接管 (6)六.换热器核算 (7)1.热流量核算 (7)(1)壳程表面传热系数 (7)(2)管程表面传热系数 (7)(3)污垢热阻和管壁热阻 (8)(4)传热系数K (8)(5)传热面积裕度 (8)2.壁温核算 (9)3.换热器内流体的流动阻力 (9)(1)管程流动阻力 (9)(2)壳程流动阻力 (10)七.换热器主要工艺结构尺寸和计算结果表 (11)八.设备参考数计算 (12)1.壳体壁厚 (12)2.接管法兰 (12)3.设备法兰 (12)4.封头管箱 (12)5.设备法兰垫片(橡胶石棉板) (12)6.管法兰用垫片 (13)7.管板 (13). .8.支垫(鞍式支座) (13)9.设备参数总表 (13)九.设计总结 (15)十.主要符号说明 (16)十一.参考文献 (17). .. .一、设计说明书1.设计任务书和设计条件原油44000kg/h 由70°C 被加热到110°C 与柴油换热.柴油流量34000kg/h.柴油入口温度175°C.出口温度127。

已知两则污垢热阻为0.0002㎡·C/W,管程与壳程两则降压小于或等于0.3at.热阻损失5%.初设k=250w/ m 2·°C 。

(完整版)换热器设计毕业课程设计

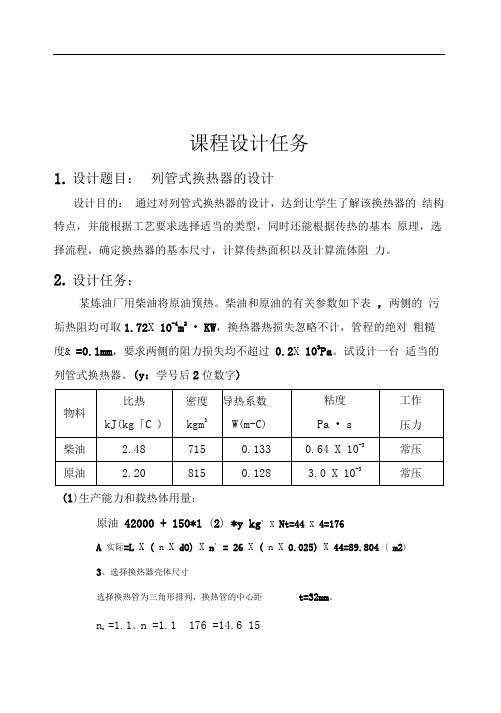

课程设计任务1.设计题目:列管式换热器的设计设计目的:通过对列管式换热器的设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择适当的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。

2.设计任务:某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表,两侧的污垢热阻均可取1.72X 10-4m2• KW,换热器热损失忽略不计,管程的绝对粗糙度& =0.1mm,要求两侧的阻力损失均不超过0.2X 105Pa。

试设计一台适当的列管式换热器。

(y:学号后2位数字)(1)生产能力和载热体用量:原油42000 + 150*1 (2) *y kg' X Nt=44 X 4=176A 实际=L X ( n X dO) X n' = 26 X ( n X 0.025) X 44=89.804 ( m2)3、选择换热器壳体尺寸选择换热管为三角形排列,换热管的中心距t=32mm。

n c=1.1、n =1.1 176 =14.6 15最外层换热管中心线距壳体内壁距离:b'=(1 ——1.5)d0壳体内径:32(15-1)+2*1.3*25=513圆整后,换热器壳体圆筒内径为D=550mm,壳体厚度选择8mm。

长度定为5996mm 。

壳体的标记:筒体DN550 S =8 L=5910。

筒体材料选择为Q235-A,单位长度的筒体重110kgm,壳体总重为110*(5.910-0.156)= 632.94kg 。

(波形膨胀节的轴向长度为0.156m )4、确定折流挡板形状和尺寸选择折流挡板为有弓形缺口的圆形板,直径为540mm,厚度为6mm。

缺口弓形高度为圆形板直径的约14,本设计圆整为120mm。

折流挡板上换热管孔直径为25.6mm ,流挡板上的总开孔面积=147.5*514.7185+4*216.4243=76786.6760mm2 。

柴油-原油换热器工艺设计之欧阳语创编

设计题目:柴油-原油换热器工艺设计1.设计任务书1.1设计题目列管式换热器(原油预热器)的设计1.2操作条件某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表, 两侧的污垢热阻均可取1.72×10-4m2.K/W,要求两侧的阻力损失均不超过5103.0 Pa。

1.3设计要求及内容1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;3、根据换热器工艺设计及计算的结果,进行换热器结构设计;4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录1.概述32.设计标准43.方案设计和拟定54.设计计算84.1确定设计方案 (8)4.1.1选择换热器的类型 (8)4.1.2流动空间及流速的测定 (9)4.2确定物性数据 (9)4.3计算总传热系数 (9)4.3.1热流量 (9)4.3.2平均传热温差 (10)4.3.3总传热系数K (10)4.4计算传热面积 (11)4.5工艺结构尺寸 (11)4.5.1管径和管内流速 (11)4.5.2管程数和传热管数 (11)4.5.3平均传热温差校正及壳程数 (11)4.5.4传热管排列和分程方法 (12)4.5.5壳体内径 (12)4.5.6折流板 (12)4.5.7接管 (13)4.6换热器核算 (13)4.6.1热量核算 (13)4.6.1.1壳程对流传热系数 (13)4.6.1.2管程对流传热系数 (14)4.6.1.3传热系数K (15)4.6.1.4传热面积S (15)4.6.2换热器内流体的流动阻力 (16)4.6.2.1 管程流动阻力 (16)4.6.2.2 壳程阻力 (16)4.6.2.3 换热器主要结构尺寸和计算结果 (17)5.参考文献186.附录187.设计小结258.CAD图271.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

化工原理换热器课程设计(1)

重庆理工大学化工原理课程设计说明书题目:柴油预热原油的管壳式换热器学生班级:113150202学生姓名:余毛平学生学号:11315020232指导教师:白薇扬化学化工学院2016 年 7 月 4 日目录1.设计任务书 (1)2.概述 (2)3.设计条件及物性参数表 (2)4.方案设计和拟定 (3)5.设计计算 (7)6.参考文献 (11)1.设计任务书1.1设计题目用柴油预热原油的管壳式换热器1.2设计任务1.查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;2.根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;3.根据换热器工艺设计及计算的结果,进行换热器结构设计;4.以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;5.编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

1.3操作条件2.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。

随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。

列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

3.设计条件及物性参数表3.1操作条件原油:入口温度60℃出口温度105℃质量流量:41416 kg/h加热介质柴油:入口温度170℃ 出口温度T2 质量流量:35320kg/h允许压降:不超过0.3×105Pa3.2物性参数表4.方案设计和拟订根据任务书给定的冷热流体的温度,来选择设计列管式换热器中的浮头式换热器;再依据冷热流体的性质,判断其是否易结垢,来选择管程走什么,壳程走什么。

原油预热器的工艺设计

原油预热器的工艺设计原油预热器是炼油工艺装置的重要环节,用于将从储罐中提取的原油加热至一定温度,以便进行下一步的炼油工艺操作。

其主要功能是提高炼油过程中的热效率,减少能源消耗,并确保原油进入下游设备的温度达到要求。

原油预热器的工艺设计必须兼顾安全、高效、可靠和节能的原则。

首先,原油预热器的工艺设计需要考虑原油的特性。

不同原油的物理和化学特性各异,包括黏度、密度、凝点和闪点等等,这些特性将直接影响到预热器的设计参数。

因此,在进行设计前,需要对原油的性质进行详细的分析和测试。

同时,还需要考虑原油中可能含有的杂质、沉积物和可燃气体等因素,以保证预热器的正常运行和安全性。

其次,原油预热器的工艺设计需要考虑预热器的结构和布置。

预热器通常采用壳管式换热器的形式,将原油通过内管和热媒(如蒸汽或热水)通过壳体进行热交换。

设计时需要考虑壳体和管束的材料选择,以防止腐蚀和热应力等问题。

同时,还需要考虑管束的布置和间隙的大小,以保证流体的正常流动和换热效果。

第三,原油预热器的工艺设计需要考虑热媒的选择和供应方式。

热媒的选择应该根据炼油厂的实际情况和能源消耗的考虑进行,蒸汽在炼油业中应用广泛,但也可以选择热水或其它热载体。

供应方式有直接加热和间接加热两种,直接加热方式较为常见,即将热媒送入预热器内直接与原油接触进行热交换。

间接加热方式则需要额外的辅助换热设备,如热交换器或加热炉等。

第四,原油预热器的工艺设计需要考虑控制系统和安全措施。

预热器的温度和压力需要进行实时监测和控制,以确保预热器的运行稳定和安全。

控制系统应考虑自动化程度,可以采用先进的仪表和设备,如温度传感器、压力传感器、流量计、自动调节阀等。

在设计中还需要考虑安全阀、过热保护装置、燃烧器和燃料供应系统等,以确保预热器在异常情况下能够安全停车或紧急处理。

第五,原油预热器的工艺设计需要考虑节能和环保。

预热器作为炼油工艺链中的关键环节,能源消耗是其设计的一个重要考虑因素。

化工原理课程设计-柴油原油换热器设计说明书

化工原理课程设计柴油换热器设计说明书设计者:班级:过控132组长:成员:学生姓名:日期:2015年9月4日指导教师:齐齐哈尔大学化工原理课程设计——柴油换热器目录一.设计说明书 (3)二.设计条件及主要物性的确定 (3)1.定性温度的确定 (3)2.流体有关物性 (3)三. 确定设计方案 (4)1.选择换热器的类型 (4)2.流程安排 (4)四.估算传热面积 (4)1.传热器的热负荷 (4)2.平均传热温差 (4)3.传热面积估算 (4)五.工程结构尺寸 (5)1.管径和管内流速 (5)2.管程数和传热管数 (5)3.平均传热温差校正和壳程数 (5)4.传热管排列和分程方法 (5)5.壳程内径 (6)6.折流板 (6)7.其他附件 (6)8.接管 (6)六.换热器核算 (7)1.热流量核算 (7)(1)壳程表面传热系数 (7)(2)管程表面传热系数 (7)(3)污垢热阻和管壁热阻 (8)(4)传热系数K (8)(5)传热面积裕度 (8)2.壁温核算 (9)3.换热器内流体的流动阻力 (9)(1)管程流动阻力 (9)(2)壳程流动阻力 (10)七.换热器主要工艺结构尺寸和计算结果表 (11)八.设备参考数计算 (12)1.壳体壁厚 (12)2.接管法兰 (12)3.设备法兰 (12)4.封头管箱 (12)5.设备法兰垫片(橡胶石棉板) (12)6.管法兰用垫片 (13)7.管板 (13)第 1 页共17 页齐齐哈尔大学化工原理课程设计——柴油换热器8.支垫(鞍式支座) (13)9.设备参数总表 (13)九.设计总结 (15)十.主要符号说明 (16)十一.参考文献 (17)第 2 页共17 页齐齐哈尔大学 化工原理课程设计——柴油换热器第 3 页 共 17 页一、设计说明书1.设计任务书和设计条件原油44000kg/h 由70°C 被加热到110°C 与柴油换热,柴油流量34000kg/h ,柴油入口温度175°C ,出口温度127。

化工原理设计 原油换热器

化工原理课程设计题目:原油加热器——固定式换热器指导教师: 李先生院士职称: 国家特级院士班级: 高分子材料与工程系学号: 学生姓名:目录一.绪论 (3)二、设计条件及主要物性参数 (4)1、设计条件 (4)2、定性温度的确定 (4)三. 确定设计方案 (5)1、选择换热器的类型 (5)2、流程安排 (5)四.估算传热面积 (5)1、热流量 (5)2、平均传热温差 (5)3、传热面积 (5)五.工程结构尺寸 (6)1、管径和管内流速 (6)2、管程数和传热管数 (6)3、平均传热温差校正及壳数 (6)4、传热管的排列和分程方法. (7)5、折流板 (7)6、接管 (7)六、换热器核算 (8)1、壳程传热系数 (8)2、管程传热系数 (8)3、污垢热阻和管壁热阻 (9)4、总传热系数K (10)5、传热面积裕度 (10)7、管程流动阻力 (11)8、壳程流动阻力 (11)七、设计计算结果汇总 (12)一、绪论1.加热器简介1.1.固定管板式固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈(或膨胀节)。

当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

1.2.U形管式U形管式换热器每根管子均弯成U形,流体进、出口分别安装在同一端的两侧,封头内用隔板分成两室,每根管子可自由伸缩,来解决热补偿问题。

特点:结构简单,质量轻,适用于高温和高压的场合。

管程清洗困难,管程流体必须是洁净和不易结垢的物料。

1.3.浮头式换热器两端的管板,一端不与壳体相连,该端称浮头。

管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。

特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用普遍。

本实验采用的是浮头式加热器,包括输油管,输油管上套有密闭的外壳,外壳的一段管道上设有加热体,该加热体用固定卡固定在外壳表面上,所述外壳的外表面上包覆有保温层。

柴油-原油换热器工艺设计之欧阳家百创编

设计题目:柴油-原油换热器工艺设计欧阳家百(2021.03.07)1.设计任务书1.1设计题目列管式换热器(原油预热器)的设计1.2操作条件某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表, 两侧的污垢热阻均可取 1.72×10-4m 2.K/W ,要求两侧的阻力损失均不超过5103.0 Pa 。

1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;3、根据换热器工艺设计及计算的结果,进行换热器结构设计;4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录1.概述32.设计标准43.方案设计和拟定54.设计计算84.1确定设计方案 (8)4.1.1选择换热器的类型 (8)4.1.2流动空间及流速的测定 (9)4.2确定物性数据 (9)4.3计算总传热系数 (9)4.3.1热流量 (9)4.3.2平均传热温差 (10)4.3.3总传热系数K (10)4.4计算传热面积 (11)4.5工艺结构尺寸 (11)4.5.1管径和管内流速 (11)4.5.2管程数和传热管数 (11)4.5.3平均传热温差校正及壳程数 (11)4.5.4传热管排列和分程方法 (12)4.5.5壳体内径 (12)4.5.6折流板 (12)4.5.7接管 (13)4.6换热器核算 (13)4.6.1热量核算 (13)4.6.1.1壳程对流传热系数 (13)4.6.1.2管程对流传热系数 (14)4.6.1.3传热系数K (15)4.6.1.4传热面积S (15)4.6.2换热器内流体的流动阻力 (16)4.6.2.1 管程流动阻力 (16)4.6.2.2 壳程阻力 (16)4.6.2.3 换热器主要结构尺寸和计算结果 (17)5.参考文献186.附录187.设计小结258.CAD图271.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

荆楚理工学院JINGCHU UNIVERSITY OF TECHNOLOGY课程设计成果学院: 化工与药学院班级13过控(2)班学生姓名: 黄超学号:设计地点(单位)A2204设计题目: 原油预热器的设计完成日期:2014 年12 月11 日指导教师评语:_____________________________________________________________ _____________________________________________________________ _____________________________________________________________成绩(五级记分制):教师签名:荆楚理工学院课程设计任务书设计题目:原油预热器的设计设计内容及要求1.设计内容某炼油厂需用柴油预热原油。

要求设计一台列管式换热器,完成该生产任务。

1)确定设计方案:对确定的工艺流程及换热器型式进行简要论述。

2)估算换热器的传热面积。

3)计算换热器的主要工艺结构尺寸。

4)对换热器进行核算。

5)绘制原油预热器工艺流程图。

6)绘制换热器工艺条件图。

2.设计要求:1)方案和流程的选择要阐明理由;2)设计计算过程中所采用的公式、数据、图表要注明出处,要列出详细计算过程;3)设计结束后要对计算结果进行汇总;4)说明书要采用统一封面和A4纸打印,要条理清晰,排版美观,装订成册上交。

3.设计参数1)两侧的阻力损失均不超过5103.0 Pa。

2)所设计的列管式换热器为非标准式。

3)柴油和原油的有关参数如下表:4.进度要求1)2014.12.8 搜集查阅资料,确定设计方案2)2014.12.9 完成换热器工艺计算及主要结构尺寸设计3)2014.12.10 换热器校核、绘图4)2014.12.11 编写设计说明书5)2014.12.11 装订、上交课程设计报告5.参考资料1)马江权,冷一欣.化工原理课程设计.第四版. 北京:中国石化出版社,20092)王志魁,刘丽英,刘伟.化工原理.北京:化学工业出版社,20103)张洪流,张茂润.化工单元操作设备设计.华东理工大学出版社,20114)匡国柱,史启才.化工单元过程及设备课程设计.北京:化学工业出版社,20085)化工工艺设计手册(第四版)上册.北京:化学工业出版社,20146.说明1)本表应在每次实施前一周有负责教师填写二分,教研室审批后交学院备案,一份由负责教师留用。

2)若填写内容较多可另纸附后。

3)一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。

指导教师:郝修丽教研室主任:郝修丽2014年12月1日目录1. 列管式换热器综述述 (3)1.1 列管式换热器基本简介 (3)1.2 列管式换热器种类介绍 (3)1.2.1 管板式换热器 (3)1.2.2 浮头式换热器 (4)1.2.3 填料函式换热器 (4)1.2.4 U型管式换热器 (5)1.3 设计规范 (5)2.设计条件及设计任务 (6)3. 确定设计方案 (7)3.1 选择换热器的类型 (7)3.2 流动空间及流速的确定 (7)4. 确定物性参数 (7)5. 计算总传热系数 (8)5.1 热负荷 (8)5.2平均传热温差 (8)5.3 总传热系数 (8)6. 计算传热面积 (9)7. 工艺结构尺寸的计算 (10)7.1管径和管内流速 (10)7.2 管程数和传热管数 (10)7.3 平均传热温差校正及壳层数 (10)7.4 传热管排列和分程方法 (10)7.5壳体内经 (11)7.6折流板 (11)7.7接管 (12)7.8 拉杆的确定 (12)8.换热器核算 (12)8.1热量核算 (12)8.1.2 管程对流传热系数 (13)8.1.3 传热系数K (14)8.1.4 传热面积 (14)8.2 换热器的内流体的流动阻力 (15)8.2.1 管程流动阻力 (15)8.2.2 壳层阻力 (15)8.2.3 换热器主要结构尺寸和计算结果 (16)9. 设计评述 (18)10.工艺流程图 (19)11.工艺条件图 (19)12. 布管图 (20)13.符号说明 (21)致谢 (22)参考文献 (23)1. 列管式换热器综述1.1 列管式换热器基本简介列管式换热器列管式换热器是目前化工及酒精生产上应用最广的一种换热器。

它主要由壳体、管板、换热管、封头、折流挡板等组成。

所需材质,可分别采用普通碳钢、紫铜、或不锈钢制作。

在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另一种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程列管式换热器。

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。

折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。

常用的折流挡板有圆缺形和圆盘形两种,前者更为常用。

列管式换热器必须从结构上考虑热膨胀的影响,采取各种补偿的办法,消除或减小热应力,根据所采取的温差补偿措施。

1.2 列管式换热器种类介绍1.2.1 固定管板式换热器图1 固定管板式换热器列管式换热器的结构比较简单、紧凑、造价便宜,但管外不能机械清洗。

此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。

通常在管外装置一系列垂直于管束的挡板。

同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。

因此,当管壁与壳壁温差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以至管子扭弯或使管子从管板上松脱,甚至毁坏换热器。

为了克服温差应力必须有温差补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。

但补偿装置(膨胀节)只能用在壳壁与管壁温差低于60~70℃和壳程流体压强不高的情况。

一般壳程压强超过0.6Mpa时由于补偿圈过厚,难以伸缩,失去温差补偿的作用,就应考虑其他结构。

1.2.2 浮头式换热器图2 浮头式换热器换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以使管子受热或冷却时可以自由伸缩,但在这块管板上连接一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。

其优点是:管束可以拉出,以便清洗;管束的膨胀不变壳体约束,因而当两种换热器介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。

其缺点为结构复杂,造价高。

1.2.3 填料函式换热器图3 填料函式换热器这类换热器管束一端可以自由膨胀,结构比浮头式简单,造价也比浮头式低。

但壳程内介质有外漏的可能,壳程中不应处理易挥发、易燃、易爆和有毒的介质。

1.2.4 U型管式换热器图4 U型管式换热器U形管式换热器,每根管子都弯成U形,两端固定在同一块管板上,每根管子皆可自由伸缩,从而解决热补偿问题。

管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。

优点是结构简单,质量轻,适用于高温高压条件。

1.3 设计规范本换热器的设计是按照管壳式换热器GB 151-1999标准执行,并遵照《钢质石油化工压力容器设计规定》与《钢制管壳式换热器设计规定》。

2.设计条件及设计任务设计题目:原油预热器的设计设计内容及要求1.设计内容某炼油厂需用柴油预热原油。

要求设计一台列管式换热器,完成该生产任务。

1)确定设计方案:对确定的工艺流程及换热器型式进行简要论述。

2)估算换热器的传热面积。

3)计算换热器的主要工艺结构尺寸。

4)对换热器进行核算。

5)绘制原油预热器工艺流程图。

6)绘制换热器工艺条件图。

2.设计要求:1)方案和流程的选择要阐明理由;2)设计计算过程中所采用的公式、数据、图表要注明出处,要列出详细计算过程;3)设计结束后要对计算结果进行汇总;4)说明书要采用统一封面和A4纸打印,要条理清晰,排版美观,装订成册上交。

3.设计参数4) 两侧的阻力损失均不超过5103.0⨯Pa 。

所设计的列管式换热器为非标准式。

5) 柴油和原油的有关参数如下表:3. 确定设计方案 3.1 选择换热器的类型Cc q Q T )t (t c q Q T T c q Q Q Q p m p m p m 8.129 48.2330003696000175 T 1026.7kw h 3696000kJ/ )70110(2.220004 )( 11212122222111121=⨯-=-===-⨯⨯=-=-==且(公式来自王志魁,刘丽英,刘伟.化工原理 P142 4-36)两流体温度变化情况:热流体(柴油)进口温度175℃,出口温度129.8℃;冷流体(原油)进口温度70℃,出口温度110℃。

该换热器用柴油预热原油,原油容易结垢,且换热器的管壁温度和壳体壁温度之差较大,同时为了便于拆卸清理,因此确定选用浮头式换热器。

3.2 流动空间及流速的确定由于原油的容易结垢,且粘度大,在装有者流挡板的壳层中流动有利于提高湍流,增大传热系数,柴油温度高,且为了减少热损失和充分利用柴油的热量,以及清洗方便,流程采用柴油走管程,原油走壳程。

选用Φ25×2.5mm 的无缝碳钢管,管内流速初步取u 1=1.0m/s 。

4. 确定物性参数已知定性温度下,原油、柴油的物性参数如下:kw/m . λ k kJ/kg . c sPa . μ kg/m ρ kw/m . λ k kJ/kg . c s Pa . μ kg/m ρp p ⋅=⋅=⋅⨯==⋅=⋅=⋅⨯==--1330导热系数 482比热10640 粘度 715 密度柴油:1280导热系数22比热1003粘度815 密度 原油:113131223232 5. 计算总传热系数 5.1 热负荷1026.7kwh 3696000kJ/ )70110(2.220004 12222==-⨯⨯=-=)t (t c q Q p m(公式来自王志魁,刘丽英,刘伟.化工原理 P142 4-35)5.2平均传热温差Ct t t t t m 3.62708.129110175ln 708.129110175ln 2121'=-----=∆∆∆-∆=∆)()( (公式来自王志魁,刘丽英,刘伟.化工原理 P144 4-40)5.3 总传热系数 管程传热系数:4411111023.2104.67150.102.0Re ⨯=⨯⨯⨯==-μρu d (公式来自王志魁,刘丽英,刘伟.化工原理 P28)()()℃m W c u d d p ⋅=⎪⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛=-24.0438.044.0118.01111111/970133.0104.61048.21023.2020.0133.0023.0023.0λμμρλα(公式来自王志魁,刘丽英,刘伟.化工原理 P132 4-19)壳程传热系数假设壳程的传热系数()℃m W ⋅=22/540α 污垢热阻W℃m R R d d /1044.32421⋅⨯==-管壁的导热系数()℃m W ⋅=/45λ22212111211αλα++++=d m d R d bd d d R d d K54011044.30225.045025.00025.0020.0025.01044.3020.0970025.0144+⨯+⨯⨯+⨯+⨯=--()℃m W ⋅=2/5.251 (本公式来自马江权,冷一欣.化工原理课程设计 P64 2-14) 6. 计算传热面积23m '5.653.625.251107.1026t 'm K Q S =⨯⨯=∆=(本公式来自马江权,冷一欣.化工原理课程设计 P62 2-5)考虑15%的面积裕度 S=S ’×1.15=65.5×1.15=75.36m 27. 工艺结构尺寸的计算 7.1管径和管内流速选用Φ25mm ×2.5mm 传热管(碳钢),取管内流速u 1=1.0m/s 。