木材干燥设计..

木材干燥学课程设计目录

木材干燥学课程设计目录一、教学目标本课程旨在让学生掌握木材干燥学的基本理论、方法和实践技能,培养他们运用所学知识解决实际问题的能力。

通过本课程的学习,学生应达到以下目标:1.知识目标:•了解木材的物理和化学特性;•掌握木材干燥的基本原理和方法;•熟悉木材干燥过程中质量变化及其影响因素;•了解木材干燥设备及其运行原理。

2.技能目标:•能够对木材进行干燥工艺设计;•能够操作木材干燥设备并进行调试;•能够对木材干燥过程进行监测和质量控制;•能够分析木材干燥过程中出现的问题并提出解决方案。

3.情感态度价值观目标:•培养学生的环保意识,使他们在木材干燥过程中能够充分考虑节能环保;•培养学生团队合作精神,使他们能够在木材干燥项目中相互协作,共同完成任务;•培养学生勇于探索、创新的精神,使他们能够在木材干燥领域不断寻求新的技术突破。

二、教学内容本课程的教学内容主要包括以下几个部分:1.木材的物理和化学特性:木材的密度、纹理、含水率等;2.木材干燥的基本原理:干燥热传导、蒸汽扩散、干燥动力学等;3.木材干燥方法:自然干燥、人工干燥、真空干燥等;4.木材干燥过程中质量变化及其影响因素:干燥速率、木材收缩、变形等;5.木材干燥设备及其运行原理:干燥炉、干燥窑、真空干燥设备等;6.木材干燥工艺设计及实例分析:根据木材种类、规格、干燥要求等进行工艺设计;7.木材干燥操作及质量控制:设备操作、干燥过程监测、质量评估等。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,包括:1.讲授法:通过讲解木材干燥的基本原理、方法和工艺,使学生掌握相关知识;2.讨论法:学生就木材干燥过程中的实际问题进行讨论,培养学生的思考和分析能力;3.案例分析法:通过分析具体的木材干燥案例,使学生能够将理论知识运用到实际工作中;4.实验法:安排学生进行木材干燥实验,培养他们的动手能力和实践技能。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用权威、实用的木材干燥学教材,为学生提供系统的理论知识;2.参考书:提供相关的木材干燥学著作,供学生拓展阅读;3.多媒体资料:制作精美的PPT,展示木材干燥过程中的图片和视频;4.实验设备:提供足够的木材干燥设备,为学生进行实验操作提供保障。

木材干燥课程设计方案模板

一、课程名称木材干燥技术与应用二、课程目标1. 使学生掌握木材干燥的基本原理和过程。

2. 培养学生具备木材干燥设备的操作和维护能力。

3. 增强学生对木材干燥技术的实践应用能力。

4. 培养学生环保意识,提高木材资源利用率。

三、课程内容1. 木材干燥的基本原理- 木材水分的组成及性质- 木材干燥的基本过程- 木材干燥的影响因素2. 木材干燥设备与技术- 木材干燥设备类型及特点- 木材干燥工艺流程- 木材干燥设备操作与维护3. 木材干燥过程中的质量控制- 木材干燥质量标准- 木材干燥过程中的问题及解决方法- 木材干燥后的质量检验4. 木材干燥技术在木材加工中的应用- 木材干燥在木材加工中的作用- 木材干燥技术在木材加工中的应用实例- 木材干燥技术的未来发展四、教学准备1. 教师准备- 教学大纲、教材、课件、实验设备等。

- 木材干燥实验场地、设备操作培训等。

2. 学生准备- 实验报告、实验记录、实验总结等。

- 实验设备、实验材料等。

五、教学实施1. 讲授法- 讲解木材干燥的基本原理、设备与技术、质量控制等理论知识。

2. 案例分析法- 通过实际案例,让学生了解木材干燥技术在木材加工中的应用。

3. 实验法- 学生在教师的指导下,进行木材干燥实验,掌握木材干燥设备操作与维护。

4. 讨论法- 学生分组讨论,分析木材干燥过程中的问题及解决方法。

六、教学评价1. 课堂表现:学生的出勤、课堂参与度、提问与回答问题等。

2. 实验成绩:实验报告、实验记录、实验总结等。

3. 案例分析报告:学生的案例分析报告质量。

4. 考试成绩:理论知识与实际应用相结合的考试。

七、教学进度安排1. 第1周:木材干燥的基本原理2. 第2周:木材干燥设备与技术3. 第3周:木材干燥过程中的质量控制4. 第4周:木材干燥技术在木材加工中的应用5. 第5周:实验课程与讨论6. 第6周:课程总结与复习八、课程总结通过本课程的学习,学生能够掌握木材干燥的基本原理、设备与技术,具备木材干燥设备的操作和维护能力,提高木材资源利用率,为木材加工行业培养具备实际操作技能的应用型人才。

杨木板材干燥工艺流程

杨木板材干燥工艺流程1.原木进场后首先进行测量和分类。

After the logs enter the yard, the first step is to measure and classify them.2.将原木裁割成适当尺寸的木块。

The logs are then cut into appropriate sizes.3.把木块进行除皮处理。

The wood blocks are then debarked.4.除皮后的木块经过初次裁割。

The debarked wood blocks are then cut again.5.将木块进行干燥前的预处理。

The wood blocks undergo pre-treatment before drying.6.将木块放入干燥室中。

The wood blocks are then placed in the drying chamber.7.控制干燥室中的温湿度,确保木块可以均匀干燥。

The temperature and humidity in the drying chamber are controlled to ensure even drying of the wood blocks.8.定期对木块进行检测,确保干燥效果良好。

Regular checks are carried out on the wood blocks to ensure effective drying.9.达到标准干燥度后,将木块取出。

Once the wood blocks reach the standard moisture content, they are removed.10.对木块进行修整和修边。

The wood blocks are then trimmed and edged.11.对修整后的木块进行再次测量和分类。

The trimmed wood blocks are re-measured and classified.12.对木块进行表面修理工艺。

木材的含水率与干燥工艺

测定方法:烘干法、电测法、 化学法等

控制目标:根据木材种类和用 途确定合适的含水率范围

控制措施:采用干燥设备、调 节温度和湿度等

效果评估:通过检测木材的含 水率、变形率和强度等指标来 评估控制效果

含水率标准:根据 木材种类、用途和 地区气候等因素确 定

控制方法:自然干 燥、人工干燥、化 学干燥等

干燥设备类型:蒸汽干燥、热风干燥、真空干燥等 技术参数:温度、湿度、风速、时间等 干燥效果:木材含水率、变形率、开裂率等 干燥工艺优化:根据木材种类、厚度、湿度等因素选择合适的干燥设备和技术参数

木材含水率与干燥 工艺的关系

含水率过高,干燥时 间延长,能耗增加

含水率适中,干燥效 果最佳,能耗最低

影响木材的化学性能: 含水率过高或过低都会 影响木材的耐腐蚀性、 耐久性等化学性能。

影响木材的加工性能: 含水率过高或过低都会 影响木材的加工性能, 如锯切、刨削、钻孔等。

影响木材的装饰性能: 含水率过高或过低都 会影响木材的装饰性 能,如涂饰、贴面等。

影响木材的环保性能: 含水率过高或过低都 会影响木材的环保性 能,如甲醛释放量等。

人工干燥的缺点:能耗高、成本高、对设 备要求高

自然干燥:利用自然 环境进行干燥,如阳

光、空气等

化学干燥:利用化学 药剂进行干燥,如防

腐剂、防霉剂等

人工干燥:利用人工 设备进行干燥,如干

燥室、干燥机等

物理干燥:利用物理 方法进行干燥,如真 空干燥、冷冻干燥等

预热阶段:将木材加热到一定的温度,使木材中的水分逐渐蒸发 等速干燥阶段:在恒定的温度和湿度下,木材中的水分迅速蒸发 降速干燥阶段:随着木材中的水分减少,蒸发速度逐渐降低 平衡干燥阶段:当木材中的水分达到一定的平衡状态时,干燥过程结束

木材干燥工艺流程

木材干燥工艺流程木材干燥是指通过一系列的工艺流程将新鲜伐木材料中的水分蒸发或者挥发出去,使其达到一定的干燥程度,以适用于不同的加工和使用需求。

下面将介绍一个常见的木材干燥工艺流程。

首先,木材的初步处理是将木材进行分级和裁剪。

根据木材的质量、种类和尺寸进行分类,然后进行裁剪,将木材锯成所需的长度和宽度。

接下来是预处理阶段,主要是在木材表面涂抹防腐剂,以防止木材的腐朽和虫蛀。

这一步骤对于保护木材的质量和延长使用寿命非常重要。

第三步是木材的干燥处理。

常见的木材干燥方法有自然干燥和人工干燥两种。

自然干燥是将木材堆放在通风良好的地方,利用自然的风和太阳光进行干燥。

自然干燥的时间较长,需要数月甚至几年才能完全干燥。

而人工干燥则是利用专业的木材干燥设备,如干燥窑或干燥室对木材进行干燥。

首先将木材放入干燥室或干燥窑内,然后使用热风或者蒸汽进行加热。

加热后的空气中含有较低的水分,通过对流和对流加热实现对木材的干燥。

这种方法的优点是干燥时间短,效率高,干燥质量比较稳定,适用于大批量的木材干燥。

在干燥过程中,需要控制干燥设备中的温度和湿度,以保证木材在干燥过程中不发生开裂、变形等问题。

同时,还需要定期检查和维护干燥设备,确保其正常运行。

最后,是对木材进行冷却和贮存。

在干燥后的木材需要冷却一段时间,使其温度和湿度逐渐回落到环境水平。

然后将木材进行包装和贮存,以防止再次吸湿和受到污染。

总结起来,木材干燥工艺流程包括初步处理、预处理、干燥处理、冷却和贮存等多个环节。

通过这些工艺的处理,能够使木材达到一定的干燥程度,提高木材的强度和稳定性,使其能够更好地适用于不同的加工和使用需求。

木材烘干方案

木材烘干方案1. 背景介绍木材烘干是一种将生木材中的水分蒸发掉的过程,可以提高木材的质量和降低其容重。

高质量的干燥木材具有较好的稳定性和耐久性,被广泛应用于建筑、家具制造、造纸等行业。

因此,设计和实施一个有效的木材烘干方案对于木材加工行业来说至关重要。

2. 目标本文档旨在介绍一个全面的木材烘干方案,包括烘干方法、工艺流程、设备选择等内容,以帮助读者理解并应用该方案。

3. 烘干方法烘干方法是选择木材烘干方案时的关键因素之一。

下面介绍两种常见的木材烘干方法:3.1 自然晾干法自然晾干法是将木材堆放在通风良好的场地,利用自然气候条件将水分蒸发出去的方法。

这种方法简单易行,成本低廉,但烘干时间较长,易受天气影响,对于大批量生产的木材来说并不适用。

3.2 人工烘干法人工烘干法是利用热源和通风设备,加速木材内部水分的挥发和蒸发的方法。

这种方法烘干时间短,烘干效果好,但设备投资较大,需要有专门的烘干设备。

4. 工艺流程一个完整的木材烘干方案包括以下几个工艺步骤:4.1 原料准备选择优质的原料木材是提高烘干效果的重要一步。

要求原料木材干燥、储存完好,无病虫害,尽量避免有害物质的污染。

4.2 木材分类与排列根据原料木材的种类、尺寸和温度要求,将木材分类,并按照一定的方式进行排列。

4.3 预热处理通过提供适当的温度和湿度来预热木材,使木材内部温度均匀分布,为后续的烘干做好准备。

4.4 木材烘干根据烘干方法选择相应的烘干设备。

将预热处理后的木材放入烘干设备中,根据设备要求设置合适的温度和湿度,控制烘干时间。

4.5 降温与平衡在木材烘干完毕后,需要进行降温处理,使木材温度逐渐恢复到室温,并保持一段时间以达到平衡状态。

4.6 最终加工木材烘干完成后,可以进行最终的加工处理,例如切割、打磨、上漆等,以满足不同行业的需求。

5. 设备选择选择合适的烘干设备是实施木材烘干方案的关键一步。

以下是几种常见的木材烘干设备:•热风循环烘干机:通过电或燃料提供热源,利用风机将热风循环供给木材,使木材快速烘干。

精选木材常规干燥工艺干燥工艺

6.1.4.2检验板的使用 木材干燥过程中,检验板是操作人员随时掌握干燥过程的依据,必须保证检验板完整性。应放在易取放位置;检测含水率检验板最好放置在材堆中水分蒸发最慢部位,确保被干木材终含水率均达到要求;检测应力检验板最好放置在材堆中水分蒸发最快部位,以防止干燥缺陷的发生。

隔条的尺寸: 一般情况下,强制循环空气干燥窑采用20~25mm厚的隔条,自然循环木材干燥窑采用25~35mm厚的隔条。隔条的横断面一般为正方形,也有采用矩形,锯制为25mm×35mm,以适用于不同情况。板材的规格厚度不同,所需木材表面的气流循环速度不同,其隔条的厚度也不同,下表列出板材厚度与隔条厚度之间的关系。

要求隔条材的物理力学性能好,材质均匀,纹理通直,能经久使用;一般使用变形小、硬度高的干木材制作。

6.1.2.3 堆积锯材时的注意事项: ①同一干燥室材堆木材的树种、厚度要相同,或树种不同而材质相近。厚度容许偏差为木材平均厚度10%,初含水率力求一致。 ②材堆中各层隔条在高度上自上而下地保持在一条垂直线上,落在材堆底部的支撑横梁上。 ③支持材堆的几根横梁,高度一致,在一个水平面上。 ④木材越薄,要求干燥质量越高,或要求终含水率越低,配置隔条数目应越多,沿材堆长度横置隔条。 25mm厚板材,隔条间距不应超过0.5m;50mm厚板材隔条间距可按0.8~1.0m布置,50mm以上厚木材,隔条间距取1.0m。

6.1.4检验板的使用 生产中通过测定检验板含水率和应力变化来操作干燥过程。 用于检验木材含水率的检验板,叫做含水率检验板。设置含水率检验板的目的就是为了检测干燥过程中木材含水率的变化,作为实施干燥基准阶段转换和结束干燥过程的依据。 用于检验木材干燥应力的检验板,叫做应力检验板。设置应力检验板的目的就是为了检测干燥过程中木材应力的大小,作为干燥过程中实施调湿处理的依据。 检验板(含水率检验板、应力检验板)是室内被干木材代表。6.1.4.1检验板的选制 按含水率基准操作的工艺过程必须使用检验板。锯制检验板的木材应具有代表性,对材质要求如下:①无腐朽,无裂纹,无虫蛀,非偏心材、无涡纹,少节疤;②含水率较高的边材;③材质密实,干燥缓慢的树基部材;④弦切板材(板面是弦切面)。

木材干燥技术—木材室干工艺

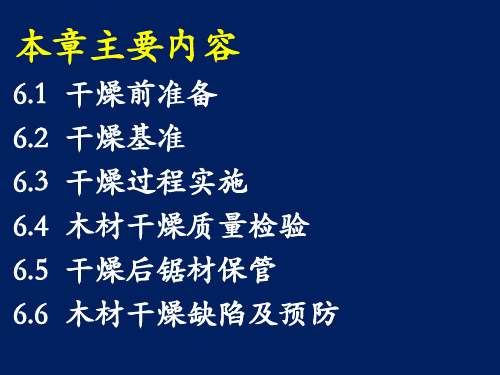

第五章木材室干工艺5.1 干燥前的准备在干燥锯材之前,首先要对干燥室进行检验和开动前的检查,以保证干燥过程的正常进行。

否则,在干燥过程中,加热、通风、换气等机械设备会出现故障。

检查工作主要包括以下几方面:5.1.1 干燥室壳体的检查5.1.2 动力系统的检查5.1.3 热力系统的检查5.1.4 测试仪表系统的检查5.2 锯材的堆积5.2.1 堆积的形式木材在进行干燥以前,必须先将木材堆积成符合一定工艺要求的材堆。

材堆堆积质量的好坏对干燥质量有非常大的影响,材堆的规格和形式,主要决定于干燥室的结构和特性。

一般干燥室都采用水平纵向堆积,根据气流循环速度的不同,其堆积方式有三种。

干燥室堆积法①板材之间不留空隙的密集排列(气流速度大);②板材之间留有空隙(速度小于1m/s);③在材堆中央部分留出较大的空隙(中央气道),适用于弱强制循环或自然循环。

5.2.2 隔条及其使用5.2.2.1 隔条作用板材堆积时,在材堆高度方向上,每两层板材之间应放置隔条。

隔条作用是:①使干燥介质能在每一层板材之间自由流通,以便将热量传给板材,同时把从板材中蒸发出来的水分带走;②使材堆在宽度方向上稳定;③使材堆中的各层板材夹紧,防止和减轻翅曲变形,也能起到稳定材堆的作用。

生产上经常使用的隔条,其宽度为35~45cm,厚度为20~25cm,用材质较好的硬杂木制作。

5.2.2.2 使用隔条的规则①隔条应坚固耐用,选用无腐朽等缺陷的硬木制作,以保证使用强度。

干燥软杂木18cm 以下薄板时,可以采用软木隔条。

②隔条规格:强制循环干燥室,气流速度大且规律性强,通常采用厚25mm的隔条。

自然循环干燥室,可根据被干板材的宽度采用厚20mm或40mm的隔条。

下表数据可供参考:③隔条的间距:阔叶材,间距不超过板材厚度的25倍;针叶树材,间距不超过板材厚度的30倍。

④隔条在高度方向上要垂直(上下在一条线上),并且应落在材堆底部的支横梁上,以免板材因受到隔条的压力引起弯曲。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

木材干燥学课程设计设计名称:顶风机直联型空气干燥室材艺院木材科学与工程专业10级木2班第2组指导老师:设计人:顶风机直联型空气干燥室一、设计条件设西安某一木材厂全年要干燥10000m3锯材,被干木料的树种,规格和用途如表所示:表1:被干木材的树种、规格以及用途济南地区年平均气温14.5℃,全年最冷月份平均气温-0.33℃,最低气温-12.43℃工厂有电力蒸汽供应。

供气表压力为0.3-0.4MPa。

二、干燥室数量的计算1、规定材堆和干燥室的尺寸材堆的外形尺寸和堆数:长度(l)4.0m,宽度(b)1.8m,高度(h)2.6m,堆数(m)4。

干燥室的内部尺寸:长度(l)8.6m,宽度(b)4.2m,高度(h)4.0m(其中风机间高1m,垫条厚度0.1m)2、计算一间干燥室的容量按40mm厚的木料计算,堆垛采用25mm厚的隔条,则全年被干燥木材的加权平均厚度S:S=10000100040)(40200040)4040(40⨯++⨯+++mm=40mm查课本表15-1,在“快速可循环”中的“整边板”一列中,对应40mm的行中,查得βv=0.557根据公式计算干燥室实际容积为:V a=V·βv=m·l·b·h·βv=(4×4×1.8×2.6×0.557)m3=41.7 m33、确定干燥室全年周转次数f参考课本表15.2,确定下列树种木材的干燥时间定额:平均干燥周期∑∑=kk keVV t τ=()100001000)202504(2000172172172202⨯++⨯+++=214h干燥室年周转次数f=r ττ+e 24d =≈+⨯4.22142802431.1次/年4、确定需要的干燥室数 N=fV Va k⋅∑=81.317.4110000≈⨯间三、热力计算一些基本的条件依据采用厚度为40mm 、基本密度ρ为400㎏/3m , 初含水率W 1为60%,终含水率W 2为9%,干燥周期T t 为84h 。

计算的干燥介质参数:3000d 13g /kg 54kJ /kg v 0.87m /kgI ===,,;1111t 8562%d 356g /kg 1025.8kJ /kg I ϕ====℃,,,V 1=1.65m ³/kg; ρ=0.83kg/m ³;33222222t 7690%d 363g /kg 1025.8kJ /kg v 1.60m /kg 0.85kg /m I ϕρ=≈==≈≈℃,,,,,用于干燥室热力计算的室容量V t =V ·βv =m ·l ·b ·h ·βv =4×4×1.8×2.6×0.557=41.71 m 31、 水分蒸发量的计算干燥室在一次周转期间从室内材堆蒸发出来的全部水分量: W v =t 21100-V M M ρ=400×84.850871.411009-60=⨯㎏/次平均每小时从干燥室内蒸发出来的水分量W h =t T W v =30.101848508.84=㎏/h 每小时水分蒸发量W a =x W h ⋅=69.1313.130.101=⨯㎏/h 2、新鲜空气量与循环空气量的确定 蒸发1kg 水分所需要的新鲜空气的量 g 0=86.2133631000100002=-=-d d ㎏/kg每小时输入干燥室的新鲜空气量V 0=⋅a W g 0·v 0=131.69×2.86×0.87=327.67m 3/h 每小时输出干燥室的废气的体积V 2=⋅a W g 0·v 2=61.6026.186.269.131=⨯⨯m 3/h材堆高度密度系数βh =b h b +s b b =615.0402540=+ 材堆迎风面空气通道的有效断面面积A c =m ·l ·h ·(1-βh )=4×4×2.6×(1-0.615)=16.016㎡每小时在干燥室内的循环空气的体积V C =3600·A c ·v c ·k=3600×2×16.016×1.2=138378.24 m 3/h 式中:v c 取2.0m/s 。

3、干燥过程中消耗热量的确定 室内平均温度802t 21≈+=t t ℃ 室外冬季温度t wc =0.4t wc+0.6t ch=-7.59℃由于不考虑统计干燥成本,各项热消耗只按照冬季条件来计算: (1)预热的热消耗量:预热1m 3木材的热消耗量 Q ¹0=++--+-+=)](100))(100[(10b t c r t c M M t t M c c w i wc i awwc aw wρ400×{(1.591+4.1868×0.15) ×(80+7.59)+0.45×[-2.09×(-7.59)+334.9+4.1868×80]}=2.01×105kJ/m 3预热期平均每小时的热消耗量Q ''=0t0V Q t ⋅=2.01×105×41.71/(4×1.5)=1.40×106 kJ/h 以1㎏被蒸发水分为基准,用于预热的单位热消耗量q 0==⋅vt0V Q W 2.01×105×41.71/8508.84=985.29kJ/kg (2)由木材每蒸发1㎏水分所消耗的热量 q 1=t c d d w --0202I -I 1000=1000×--1336354-1025.8-4.1868×80=2.44×103 kJ/kg干燥室内每小时蒸发水分所消耗的热量 Q 1=q 1W a =2.44×103×131.69=3.21×105kJ/h (3)透过干燥室壳体的热损失①干燥室的壳体结构金额传热系数к2值干燥室壳体为内外0.0015m 的铝合金,中间添加0.045m 的硬质聚氨酯泡沫板结构,铝合金的导热系数为162W/(m 2·℃), 硬质聚氨酯泡沫板的导热系数为0.027W/(m 2·℃),干燥室内表面的换热系数为α1=11.63 W/(m 2·℃),外表面的换热系数为α2=23.26 W/(m 2·℃)。

壳体的传热系数к2=56.026.231027.0045.0162003.063.11111112c 1=+++=++∑αλδα W/(m 2·℃)当к2=0.56的情况下,干燥室内外的温度分别为80℃和-6℃时,干燥室内壁是否会出现凝结水,用以下方式检验干燥室的地面混凝土加水泥抹光层,其传热系数约为0.23W/(m 2·℃)。

к2≤=out 1c 11t -t t -t α11.63×88.012.438073-80=+ W/(m 2·℃)计算表明干燥室结构在保温性能方面的设计符合要求。

②透过壳体各部分外表面的散热损失干燥室壳体的热损失主要包括室顶、左右侧墙、前后端墙及地面的热损失。

室顶及干燥室的侧墙和端墙的材料及厚度相同,所以传热系数相同,均为0.56W/(m 2·℃)。

干燥室的前端设有大门,大门的材料和厚度与侧墙相同,因金属壳体的干燥室门的密封性好,所以讲门与前端墙一起计算热损失。

根据干燥室的内部尺寸,可以确定干燥使得外形尺寸为长8.7m 、宽4.3m 、高4.1m 。

壳体的热损失按式Q 2=χ·A ·к·(t 1-t 外) ·Ψ·C (kJ/h),其结果如下表:总计热损失为5.30×104kJ/h ,附加10%热损,共计ΣQ 2=5.83×104kJ/h 。

以1㎏被蒸发水分为基准,壳体的单位热损失量为q 2==∑a2Q W 5.6883×104/131.69= 442.71kJ/kg(4)干燥过程中总的热消耗量: q=(q 0+q 1+q 2)·χ=(985.29+2.44×103+442.71) ×1.2=4.64×103 kJ/kg 4、加热器散热面积的确定(1)平均每小时应有加热器供给的热量:Q=μ(Q 1+∑2Q )=1.2×(3.21×105+5.83×104)=4.55×105kJ/h (2)干燥室内应具有的加热器散热表面积为:A e =)()(к12m t t Qbh e -⋅⋅μα本干燥室采用IZGL —1型盘管加热器,该加热器形体轻巧,安装方便 ,散热面к=19.64v r 0.409=19.64×2.220.409=27.19 W/(m 2·℃ 其中:v r =v 2·ρ1=2.67×0.83=2.22㎏/ m 2·s式中v 2、ρ1为经过加热器前空气流速m ·s 和密度㎏/ m 3 v 2=67.25.8360027.8168736002c =⨯=⋅A V m ·s式中:A 2为风机间直线段与空气流速方向垂直段面积m 2因此:31.396.3)80143(19.272.11002.2)t (5s e ≈⨯-⨯⨯⨯=-⋅=ακμt Q A m 2根据所选IZGL ——1型盘管散热器的散热面积,在干燥室风机前后对称布置。

5、消耗蒸汽量及蒸汽管道直径的确定(1)预热期间干燥室内每小时的蒸汽消耗量为65.81921351083.51040.12.1I -I 4611200=⨯+⨯⨯='+''=∑Q Q G μ㎏/h(2)干燥期间内每小时的蒸汽消耗量为:19.21321351083.51021.32.1I -I 4511211=⨯+⨯⨯='+=∑Q Q G μ㎏/h(3)若干燥车间由1/3的干燥室处于预热阶段,2/3处于干燥阶段,车间每小时的蒸汽消耗量为9.352415.213565.81931100=⨯+⨯=⋅+⋅=G n G n G ㎏/h(4)干燥1m 3木料的平均蒸汽消耗量为:88.530213571.411063.484.85082.1)I -(I V 311t v =⨯⨯⨯⨯='='q W G μ㎏/h(5)蒸汽主管与通向加热器的蒸汽管的最小直径为:15.0251.236009.352427.1360027.1d max ≈⨯⨯⨯=⋅⋅⋅=s n s v G ρm式中:G max 与G 相同,ρn 为2.1㎏/m 3,v s 取25m/s 。