盲孔电镀问题分析与改善

盲孔填孔不良分析

电镀盲孔填孔不良分析目前多阶HDI板的层间互连大多采用微孔叠孔及交错连接方式设计,一般采用电镀铜填孔方式进行导通,但电镀填盲孔技术与传统电镀有一定差别,且在工艺参数,流程设计,设备方面更有严格要求,填孔过程中出现空洞、凹陷、漏填也是厂内控制的难点,下面将厂内填孔缺陷进行分析,提供些填孔不良的思路;一、填孔不良分析:针对厂内填孔不良切片分析分类,统计如下:序号缺陷分类不良图片不良比例1 凹陷75%2 漏填15%3 空洞5%二、原因分析:通过切片分析确认,不良主要为凹陷、漏填、空洞,其中凹陷、漏填比例较高,其次为空洞,现针对厂内填孔不良可能原因进行分析.2.1添加剂浓度失调:盲孔的填孔主要是通过添加剂中各组成分的协调作用、吸附差异平衡化完成,浓度失控势必会造成添加剂在盲孔内吸附平衡的破坏影响填孔效果.2.2打气喷管堵塞:填孔槽打气大小直接影响到填孔过程中孔内药水交换效果,若打气效果差必然会造成孔内药水交换导致填孔效果欠佳凹陷值偏大.2.3导电性不良:夹头或挂具损坏、飞靶和V型座接触不好,导致电流分布不均,板内电流小区域必然会出现盲孔凹陷或漏填现象.2.4填孔前微蚀异常:填孔前微蚀不足均可能导致个别盲孔孔内导电不良,孔内电阻偏高,在填孔时不利于添加剂分布导致填孔失败.2.5板子入槽时变形导致局部盲孔突起,局部盲孔漏填或凹陷.2.6泵浦吸入口漏气,必然会造成大量空气进入槽内,通过过滤泵循环过滤将起泡带入整个槽内通过气流进入盲孔,阻碍孔内药水交换导致盲孔漏填现象.三、效果验证:实验前通过对药水调整至最佳状态,检查打气管道、夹头(挂具)、打气状况,维修设备接触不良处并用稀硫酸清洗、微蚀速率控制在20—30u”,保证板为垂直状态后进行填孔测试,测试结果无异常.四、结论:通过改善前后对比可以看出:厂内填孔不良主要为药水浓度、打气、导电性、填孔前微蚀量异常及槽内有气泡导致填孔异常,当然影响盲孔填孔异常的因素还有很多,只有平时做到长期监控,细心维护设备,认真排查造成填孔不良的每一个可能因素,才能真正运用好填孔技术,解决厂内填孔异常.。

电镀常见的问题及解决方案

电镀常见的问题及解决方案

电镀过程中可能出现的问题及其解决方案如下:

1.针孔或麻点:这是由于前处理不良、有金属杂质、硼酸含量太少、镀液温度太低等原因造成的。

可以使用润湿剂来减小影响,并严格控制镀液维护及流程。

2.结合力低:如果铜镀层未经活化去氧化层,铜和镍之间的附着力就差,会产生镀层剥落现象。

因此,在电镀前应对基材进行适当的预处理,如酸洗、活化等。

3.镀层脆、可焊性差:这通常是由于有机物或重金属物质污染造成的。

添加剂过多会使镀层中夹带的有机物和分解产物增多,此时可以用活性炭处理或电解等方法除去重金属杂质。

4.镀层发暗和色泽不均匀:有金属污染可能是造成这一问题的原因。

应尽量减少挂具所沾的铜溶液,并在发现污染时立即处理。

5.镀层烧伤:这可能是由于硼酸不足、金属盐的浓度低、工作温度太低、电流密度太高、PH值太高或搅拌不充分等原因造成的。

需要检查并调整相关工艺参数,确保其处于合适的范围。

6.沉积速率低:PH值低或电流密度低都可能导致沉积速率低。

应检查并调整镀液的PH值和电流密度,以优化沉积速率。

7.其他问题:如辅助阳极的铜条未与生产板长度一致或已发粗,不允许再使用。

全板及图形镀后板需在24小时内制作下工序。

图形镀上板戴细纱手套,下板戴棕胶手套,全板上板戴橡胶手套,下板戴干燥的粗纱手套。

在处理电镀问题时,需要综合考虑多个因素,包括镀液成分、设备状况、操作条件等。

如遇到难以解决的问题,建议寻求专业人士的帮助。

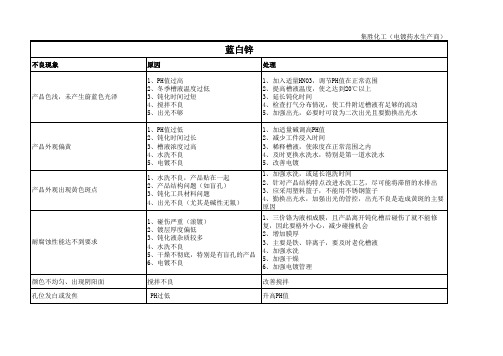

金属电镀出现不良现象的原因与解决方法

钝化外观偏浅(呈蓝带黄或金黄)

孔位颜色过深

钝化外观不均

耐腐蚀性能达不到要求

孔位周围发白

孔位颜色过深,呈现焦黄色

钝化后工件发花(呈地图纹状)

1、pH值过高 2、药液杂质过多 3、槽液浓度偏低 ①PH值过高 ②时间过短 ③Cr3+浓度低

1、调整pH值 2、排去1/5旧槽液,重新以原液补充添加 3、补加A01-435DC ①加入适量硝酸 ②延长钝化时间 ③ 加入适量原液 ①加入硝酸 ②排污,补充建浴液 ③加强搅拌 ①加碱升高PH值

产品颜色过浅,呈金黄色而不是五彩

①PH值过高 颜色不均匀,产品出现花斑(地图状花纹) ②或杂质太多 ③槽液循环搅拌不良 孔位发白、工件边缘泛紫光 ①PH值过低

黑锌

不良现象 原因 1、PH值过低 2、槽液中铁离子过高 3、槽液温度过高 4、钝化时间过短 5、B剂浓度不足 6、电镀外观过于光亮 1、pH值偏低 2、温度偏高 3、钝化时间过短 4、搅拌不足 1、pH值偏低 2、钝化时间过长 3、槽液温度偏高 处理 1、校正酸度计,调整PH值至操作范围 2、更新部份槽液或重新建浴 3、降低槽液温度 4、延长钝化时间 5、适当补充B剂 6、调整电镀 1、调高pH值至操作范围 2、降低温度 3、适当延长钝化时间 4、增强搅拌 1、调高pH值至操作范围 2、缩短钝化时间 3、降低温度

1)镀液中锌离子浓度应维持在10~15g/L 2)保持槽液温度20~30℃ 3)见A项第2点 4)控制氢氧化钠浓度在100~150g/L保持氢氧化钠与锌离子浓 度之比在10~12之间。 1)分析调整。控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)适量补加A02-350A光剂。 3)降低电流密度。 4)保持槽液温度20~30℃。 1)分析调整,控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)根据霍尔槽试片,适量补加A02-350B光剂。 3)提高电流密度。 1)在工艺允许使用范围内提高锌离子浓度。 2)根据霍尔槽试片,适量补加A02-350A光剂。 3)加净化剂C或软水剂D。 4)加强前处理。 适当增加A02-350B用量;在过滤机加入锌粉及助滤剂硅藻土以除 杂

电镀不良的一些情况和解决方法解析

电镀不良的一些情况和解决方法发布日期:2013-09-04 来源:中国电镀网浏览次数:2097 关注:加关注核心提示:电镀不良对策镀层品质不良的发生多半为电镀条件,电镀设备或电镀药水的异常,及人为疏忽所致.通常在现场发生不良时比较容易找出塬电镀不良对策镀层品质不良的发生多半为电镀条件,电镀设备或电镀药水的异常,及人为疏忽所致.通常在现场发生不良时比较容易找出塬因克服,但电镀后经过一段时间才发生不良就比较棘手.然而日后与环境中的酸气,氧气,水分等接触,加速氧化腐蚀作用也是必须注意的.以下本章将对电镀不良的发生塬因及改善的对策加以探讨说明.1.表面粗糙:指不平整,不光亮的表面,通常成粗白状(1)可能发生的塬因: (2)改善对策:1.素材表面严重粗糙,镀层无法覆盖平整. 1.若为素材严重粗糙,立即停产并通知客户.2.金属传动轮表面粗糙,且压合过紧,以至于压伤. 2.若传动轮粗糙,可换备用品使用并检查压合紧度.3.电流密度稍微偏高,部分表面不亮粗糙(尚未烧焦) 3.计算电流密度是否操作过高,若是应降低电流4.浴温过低,一般镀镍才会发生) 4.待清晰度回升再开机,或降低电流,并立即检查温控系统.5.PH值过高或过低,一般镀镍或镀金(过低不会)皆会发生. 5.立即调整PH至标准范围.6.前处理药液腐蚀底材. 6.查核前处理药剂,稀释药剂或更换药剂2.沾附异物:指端子表面附着之污物.(1)可能发生的塬因: (2)改善对策:1.水洗不干净或水质不良(如有微菌). 1.清洗水槽并更换新水.2.占到收料系统之机械油污. 2.将有油污处做以遮蔽.3.素材带有类似胶状物,于前处理流程无法去除. 3.须先以溶剂浸泡处理.4.收料时落地沾到泥土污物. 4.避免落地,若已沾附泥土可用吹气清洁,浸透量很多时,建议重新清洗一次.5.锡铅结晶物沾附5.立即去除结晶物.6刷镀羊毛?纤维丝6.更换羊毛?并检查接触压力.7.纸带溶解纤维丝. 7.清槽.8.皮带脱落屑. 8.更换皮带.3.密着性不良:指镀层有剥落.起皮,起泡等现象.(1)可能发生的塬因: (2).改善对策:1.前处理不良,如剥镍. 1.加强前处理.2.阴极接触不良放电,如剥镍,镍剥金,镍剥锡铅. 2.检查阴极是否接触不良,适时调整.3.镀液受到严重污染. 3.更换药水4.产速太慢,底层再次氧化,如镍层在金槽氧化(或金还塬),剥锡铅. 4,电镀前须再次活化.5.水洗不干净. 5.更换新水,必要时清洗水槽.6.素材氧化严重,如氧化斑,热处理后氧化膜. 6.必须先做除锈及去氧化膜处理,一般使用化学抛光或电解抛光.7.停机化学置换反应造成. 7.必免停机或剪除不良品8,操作电压太高,阴极导电头及镀件发热,造成镀层氧化. 8.降低操作电压或检查导线接触状况9,底层电镀不良(如烧焦),造成下一层剥落. 9.改善底层电镀品质.10.严重.烧焦所形成剥落10.参考NO12处理对策.4.露铜:可清楚看见铜色或黄黑色于低电流处(凹槽处)(1)可能发生塬因: (2)改善对策:1.前处理不良,油脂,氧化物.异物尚未除去,镀层无法析出. 1.加强前处理或降低产速2.操作电流密度太低,导致低电流区,镀层无法析出. 2.重新计算电镀条件.3镍光泽剂过量,导致低电流区,镀层无法析出3.处理药水,去除过多光泽剂或更新.4.严重刮伤造成露铜. 4.检查电镀流程,(查参考NO5)5.未镀到. 5.调整电流位置.5刮伤:指水平线条状,一般在锡铅镀层比较容易发生.(1)可能发生的塬因: (2)改善对策:1.素材本身在冲压时,及造成刮伤. 1.停止生产,待与客户联系.2.被电镀设备中的金属制具刮伤,如阴极头,烤箱定位器,导轮等. 2.检查电镀流程,适时调整设备和制具.3.被电镀结晶物刮伤. 3.停止生产,立即去除结晶物.6.变形(刮歪):指端子形状已经偏离塬有尺寸或位置.(1)可能发生的塬因: (2)改善对策:1.素材本身在冲压时,或运输时,即造成变形. 1.停止生产,待与客户联系.2.被电镀设备,制具刮歪(如吹气.定位器,振荡器,槽口,回转轮) 2.检查电镀流程,适时调整设备和制具.3.盘子过小或卷绕不良,导致出入料时刮歪3.停止生产,适时调整盘子4.传动轮转歪, 4.修正传动轮或变更传动方式.7压伤:指不规则形状之凹洞可能发生的塬因:改善对策:1)本身在冲床加工时,已经压伤,镀层无法覆盖平整2)传动轮松动或故障不良,造成压合时伤到1)停止生産,待与客户联2)检查传动机构,或更换备品8白雾:指镀层表面卡一层云雾状,不光亮但平整可能发生的塬因:1)前处理不良2)镀液受污染3)锡铅层爱到酸腐蚀,如停机时受到锡铅液腐蚀4)锡铅药水温度过高5)锡铅电流密度过低6)光泽剂不足7)传致力轮脏污8)锡铅电久进,産生泡沫附着造成改善对策:1)加强前处理2)更换药水并提纯污染液3)避免停机,若无法避免时,剪除不良4)立即检查温控系统,并重新设定温度5)提高电流密度6)补足不泽剂传动轮7)清洁传动轮8)立即去除泡沫9针孔:指成群、细小圆洞状(似被钟扎状)可能发生的塬因:改善对策:1.操作的电流密度太1.降低电流密度2.电镀溶液表面张力过大,湿润剂不足。

印制电路板电镀填盲孔失效分析

图1 盲孔漏填失效现象激光钻孔后的孔径、孔深、孔口悬伸量、孔底侧蚀量等对填孔效果都有一定的影响。

孔径过大需要更多的铜来填满盲孔,同时药水交换不能过于激烈,否则很难将盲孔填满;孔径过小或过深则不利于药水的交换,如果药水交换不好或电流密度过大,盲孔内极易出现漏填或空洞问题[4]。

而孔深过深会造成电镀的深镀能力不足,也会造成漏填的几率大大增加。

2.1.2 前处理不良无论是采用一次性直接电镀填盲孔还是采用闪镀后再电镀填盲孔,都需要对盲孔里面进行除氧化、气调,出现某个或某几个组分偏高许多,出现某个组分或某几个组分严重偏低许多,就不可能很好的“配合”,发挥各自应有的效应,导致漏填失效的可能性是很大的。

另外,由于镀液在生产过程中是在一直进行着物理、化学反应,必然会有副产物产生,副产物的产生会导致药液的老化或失效。

因此,液进行定期的工艺维护,除去药液中的残留物和副产物,保持药液的鲜活性和清色度。

2.2 Dimple大Dimple大与漏填有一定的相似之处,也就是说漏图2 镭射钻孔孔型×Dimple 控制在多少为宜,Dimple 大到多少就会造成失效呢?这个问题是大家最想知道的,其实Dimple 大小的控制与产品类型和设备能力等有很大的关系。

一般来说,普通的HDI 板内层Dimple 控制在20μm 以内,外层控制在25μm 以内即可,而对于高端HDI 板内层Dimple 要控制在15μm 以内,甚至是10μm 以内,外层Dimple 要控制20μm 以内。

Dimple 大主要不良影响是会造成下一层的互连困难或失效,如图4所示[7]。

2.2.1 电镀参数Dimple 过大的原因最容易想到的就是电镀参数不当,即由于电流密度过小,理论铜的沉积不足以将盲孔内填满,尚欠缺一部分镀铜厚度。

这种因素导致的Dimple 过大也比较容易解决,通常采用加大电流密度或加长电镀时间两种方式,但如采用加大电流密度的方式则要注意不能过大,过大的电流密度会造成盲孔“封镀”,出现盲孔空洞问题。

电镀件常见问题及解决方案

电镀件产品、模具常见问题

• 问题11—— 卡扣硬度增加匹配困难

• 原因分析: 电镀后卡扣韧性减小、硬度增加;导致匹配失效

• 解决方案: 1、卡扣阻镀 2、皮配件卡扣处增加弹性

电镀件产品、模具常见问题

• 问题12——电镀后未烘干、藏电镀药水

• 原因分析: 产品存在深的盲孔

• 解决方案: 产品设计时避免盲孔,比如开导流口

电镀件产品、模具常见问题

• 问题17——挂位处产品表面缩印

• 原因分析: 挂位与产品壁厚比例不合理

• 解决方案: 合理设置挂位厚度及位置

电镀件产品、模具常见问题

• 问题18——电镀起泡

• 原因分析: 注塑烘料不足,注塑件表面水泡

• 解决方案: 设置合理的注塑烘料温度、时间

电镀件产品、模具常见问题

• 问题19——产品深孔表面发黄

• 原因分析: 产品深孔结构,电镀时内部电流不足;常见电镀产品:雾 灯圈。

• 解决方案: 1、产品设计尽量避免深孔结构 2、电镀工艺改善:辅助阳极电镀

谢谢!

电镀件产品、模具常见问题

• 问题13——产品分型线外露

• 原因分析: 电镀对分型线只有放大效应

• 解决方案: 产品、模具设计时避免分型线外露

电镀件产品、模具常见问题

• 问题14——挂位不合理导致产品变形

• 原因分析: 挂位设计未考虑产品结构强度及电镀过程中热胀冷缩影响

• 解决方案: 尺寸小且强度差产品尽量使用一个挂点,需要两个或多个 挂点的产品必须考虑产品强度和结构特征

电镀件常见问题及解决方案

中骏上原 2012.09.06

电镀件产品、模具常见问题

• 问题1——产品表面光泽度、平整性不足

• 原因分析: 电镀件一般属外观件,对外观要求较高;电镀工序会对注 塑件表面缺陷有放大效果,故对注塑模具抛光有极高要求, 要求型腔面平整、光亮。

1mil盲孔填孔电镀加工方案

1mil盲孔填孔电镀加工方案一、引言电镀加工是一种常用的表面处理方法,能够改善金属制品的外观和性能。

在电镀加工中,盲孔的处理一直是一个难题,特别是1mil以下的盲孔更是如此。

本文将针对1mil盲孔填孔电镀加工方案进行探讨,以解决这一难题。

二、1mil盲孔填孔电镀加工的挑战1mil以下的盲孔填孔电镀加工存在以下挑战:1. 盲孔小而深,填孔困难。

由于盲孔的尺寸较小,加之深度较大,传统的填孔方法难以满足要求。

2. 填孔材料选择受限。

填孔材料需要具备良好的导电性和耐腐蚀性,同时要能够与基材形成牢固的结合。

3. 填孔工艺控制难度大。

1mil以下的盲孔填孔需要高精度的控制,包括填孔液的浓度、温度、填孔时间等参数的精确调控。

三、1mil盲孔填孔电镀加工方案为解决1mil以下盲孔填孔电镀加工的难题,我们提出以下方案:1. 填孔液的优化选择。

根据盲孔的尺寸和要求,选择适当的填孔液。

填孔液应具备低表面张力、适度的粘度和良好的填充性能,以确保填孔液能够充分填满盲孔。

2. 填孔液的温度控制。

通过控制填孔液的温度,可以改变其粘度和流动性,从而更好地填充盲孔。

温度的选择应根据填孔液的特性和盲孔的尺寸进行合理调控。

3. 填孔液的浓度控制。

填孔液的浓度对填孔效果有重要影响。

通过精确控制填孔液的浓度,可以实现更好的填充效果。

同时,填孔液的浓度也与填孔时间相关,需要在实际操作中进行优化调整。

4. 填孔时间的控制。

填孔时间的选择应根据盲孔的尺寸、深度和填孔液的特性进行合理调控。

填孔时间过长可能导致过度填充,而填孔时间过短则可能无法完全填满盲孔。

5. 填孔材料的选择。

填孔材料应具备良好的导电性和耐腐蚀性,同时要能够与基材形成牢固的结合。

常用的填孔材料包括镍、银、金等。

根据具体情况选择合适的填孔材料。

6. 电镀工艺的优化。

在完成盲孔填孔后,需要进行电镀处理,以进一步改善表面性能。

电镀工艺的优化包括电镀液的配方、电镀时间和电流密度的控制等。

印制电路板镀盲孔的失效分析

印制电路板镀盲孔的失效分析摘要:运用多种宏微观测试技术和表征方法,对某新型手机用PCB出现的断路故障进行了系统研究。

通过观察盲孔的开裂形貌、分析裂纹的化学成分,确认了镀液配比不当、硫等杂质元素偏析是引起开裂缺陷的关键起因,并首次提出了开裂的失效机制。

同时,辅以有限元方法(FEM)模拟了热循环作用后盲孔的热应力分布情况,并评估了微裂纹扩展趋势。

最后提出相应的建议和意见,这对保障PCB制造和使用过程中的安全可靠性和盲孔的结构完整性有重要参考价值。

关键词:盲孔;开裂;硫脆化;PCB;失效分析Failure Analysis on Blind Vias of PCB for Novel Mobile PhonesJI Li-Na, YANG Zhen-Guo *(Department of Materials Science, Fudan University, Shanghai 200433, China) Abstract: Through macroscopic and microscopic testing methods and characterization techniques, the failure analysis of the vias on PCB for novel mobile phones has been systematically carried out. The investigation on the cracking morphology of the blind vias and chemical analysis on the grain boundary of copper-plating layers have definitely identified that inappropriate compositions of electroplating solution and sulfur segregation are the critical causes of the crack defect. Failure mechanism of the cracking in the blind via was put forward for the first time. Complementarily, microcrack propagation probability was estimated based on the finite element method (FEM) results of stress distribution after thermal cycling. Finally, improvement countermeasures and suggestions are addressed and are of significant value for reference to the safe reliability and structural integrity of PCB products during manufacturing and services.Keywords: blind via; cracking; sulfur embrittlement; PCB; failure analysis1.引言在二级封装用载板—印制电路板(printed circuit board, PCB)的电镀工艺中,镀铜层主要分为两种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 问题 分 类

2 1 盲子 孑 内铜薄 . LL

此 类 问 题 切 片 特 点 为 ,盲 孔 孔 内铜 厚 整 体 偏 薄 ,只存 在 闪 镀层 3 m ~8p m,无 电镀 加 厚层 ,孔

图2最终缺陷照片

图4 盲孔孔内异物

( )喷淋、循环管路 中,负压区漏气,气泡随 3

循环 管路进 入槽 电镀 液 中 。

2 3 盲子 电镀 “ . L 螃蟹脚 ”

t c s nted fciepe e t nt n a c eq ai n l bl r of u eet rv ni eh n et u lya dr i it f V lt g o o h v o o h t e a i o BM pai . y n

Key wor ds BMV a i g; r b lgs pltn c a e

求 也 越来 越 高 。盲孔 电镀质 量在 整 个H I 工 过程 中 D加

重要因素之一,部分盲孔 电镀 问题无法在通断测试中

发 现 ,往往 在 客户 焊接 时 ,受热 冲击 发生 断路 、 高阻 等 严重 性 能 问题 ,造 成 巨大 经济 损失 。文 章主 要对 几 种 常见 的 盲孔 电镀性 能 问题进 行 分析 ,在 生产 中避 免

1 前 言

随着 信 息化 产业 的迅 猛 发展 ,H I D 已经完 全走 入

人们 的视 野 ,同时P B C 制造 商对H 板 的性能可靠 性要 DI

口位 置 处 电镀 加 厚层 断裂 ,断 面 平 整 。在 后 续加 工

中 ,经 多 次 微 蚀后 , 盲孔 孔 内 出现 微 连 接 点 ,严 重 时 导致 断路 。 问题 切 片 图片 见 图 1图2 ~ :

8 . 9.

. .

: 电镀 Pai L 化 lt g n

印 制 电路信 息 2 1 . 0 1No4

2 2 盲孑 孔 内异物堵孑 . L L

此类 问题 切 片 可 明显 察 到 ,盲 孔 孔 内可 以看

到 明显 异 物 ,孔 内异 物 卜可 以看 到 完整 电镀 层 ,孔 内塞满 异物 ,且 尢 电镀层 。 问题 切片见 3 图4 ~ :

要 针对几种 常见的盲孔 电镀 问题 ,系统分析 问题产 生的原 因,并提 出相应 的改善措 施 ,避免缺 陷的再 次发生 ,提 高盲孔 电镀 良率及性 能的可 靠性 。

关键 词 盲 孑 电镀 :异 物 L

中图分类号 :T 4 N 1

文献标 识码 :A 文章编 号 :1 0 — 0 6( 0 0 — 0 9 0 90 9 21 0 1) 4 0 8 — 4

在 大 量 细 小 气 泡 ,怀 疑在 板材 进 入 槽 液 时 ,细 小 气 泡 进 入 盲 孔 孔 内, 并 在整 个 电镀 过 程 中存 在 盲 孔 孔 内 ,导致药 液无 法有 效交 换 ,引起 加厚 失败 。

图3 盲 孔 子 内异 物 L

通 过 讨 论 ,认 为 电镀 液 中气 泡 来 源 主 要 包 括 以

3 问题 产生 原 因分析 及改 善

3 1 盲孔孔 内铜薄分析 .

盲孔 孔金 属化 加工 流程 :

… … 一

去 毛刺 一 除胶 一 沉 铜 一 闪镀 ( 闪镀 厚 度

3l ~8l m m)一 电镀加 厚 一… … a a 通 过 缺 陷 照 片 分 析 ,初 步 认 为 产 品 缺 陷 产 生位 置 在 电 镀 加 厚 过 程 中 ,经 观 . 发 现 , 电镀 液 中存 察

下三方 面 :

( )管理 槽 内ቤተ መጻሕፍቲ ባይዱ气 搅拌 时 ,一 部 分气 体通 过 循 1

环泵 被 吸 入 主 槽 中 ,经 喷 淋 泵被 打碎 后 ,进 入 盲 孔

孔 内,导致 盲孔 堵孔 ;

( )主 槽 药液 经溢 流 回管 理 槽 ,溢 流过 程 形成 2 瀑布 ,将气 泡 带入槽 液 ;

plt g,n h n t sswo l sg d f rf d n er o a s . rh rtc nia t d l b a e u ai a d t e t t u dbede ine o n i g t o t u e Fu e h c l n he e i h c t e meho swil ec  ̄i do t

印 制 电 路 信 息 2 1 o4 0 1N .

孑 化 电 镀 Pai L lt g n

盲孑 电镀 问题分 析与改善 L

Pa er d : p Co e S一1 4 1 吴 云 鹏

( 天津普林 电路股份有限公 司研发 中心 ,天津 300 ) 0 38

摘 要

在H I D 板制作过程 中,盲孔 电镀质 量是 决定电路板 最终性 能的关键 步骤之一 。文章主

BM V l tn r b e n l ssa d i p o e e t p a i g p o l m a a y i n m r v m n

WU u - n Y npe g

A s rc bt t a

I epo es f D n f tr,h u lyo idmi ova ( MV pai e t nt rc s o I h H maua ue te ai f l c is B c q t bn r ) l n i akys p tgs e

t a a a ea b g ifu n e t h h tc n h v i n e c o t ePCB e f r n e Thea t l sf u n s me fmi a r blm ft l p ro ma c . ri ei oc so o a l rp o e o BM V c i he