变速器齿轮传递误差分析与优化_彭国民

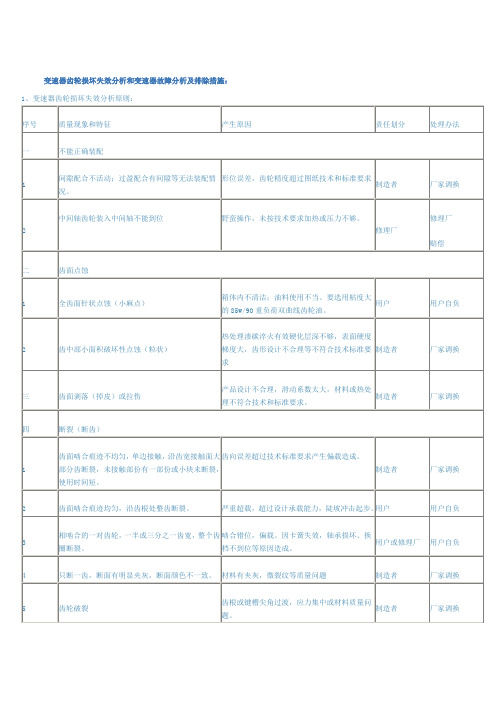

变速器齿轮损坏失效分析和变速器故障分析及排除措施

八

相啮合的一对齿轮,部份齿不规则的损坏(缺、裂、断)。部份齿完全正常,缺裂的齿有一齿或多齿的齿面上有明显或较深的光滑的压痕。

有金属或较硬的异物作用于齿面上产生。一是箱体内其它零件(如轴承、滚针、锁销等)脱落或损坏的碎屑掉于高速旋转的齿面上;二是装配时掉入的销子、铁丝、钢钉等异物被润滑油意外的卷入齿面。

修理厂

修理厂

赔偿

二

齿面点蚀

1

全齿面针状点蚀(小麻点)

箱体内不清洁;油料使用不当。要选用粘度大的85w/90重负荷双曲线齿轮油。

用户

用户自负

2

齿中部小面积破坏性点蚀(粒状)

热处理渗碳淬火有效硬化层深不够,表面硬度梯度大,齿形设计不合理等不符合技术标准要求

制造者

厂家调换

三

齿面剥落(掉皮)或拉伤

产品设计不合理,滑动系数太大,材料或热处理不符合技术和标准要求。

2

齿宽1/3或1/2扭曲,有, 1/3或1/2保持原状,齿面磨损正常。

啮合错位、偏载。没有满齿宽接触,一是装配没有检查轴向移动间隙和换档系统间隙,二是换档操作不当、抢档不到位。主要是EQ140二轴一档齿轮(主一)、中间轴(付轴),偶尔有倒档齿轮等滑动换档变速器齿轮。

用户

用户自负

六

轮齿变形,过渡磨损,未啮合部位或无接触部份变色发蓝。

啮合错位,偏载。因卡簧失效,轴承损坏、换档不到位等原因造成。

用户或修理厂

用户自负

4

只断一齿,断面有明显夹灰,断面颜色不一致。

材料有夹灰,微裂纹等质量问题

制造者

厂家调换

5

齿轮破裂

齿根或键槽尖角过渡,应力集中或材料质量问题。

制造者

厂家调换

序号

基于全路径优化的变速器齿轮啸叫噪音改善方法研究

基于全路径优化的变速器齿轮啸叫噪音改善方法研究栾文博【摘要】文章针对装备双离合变速器的某紧凑轿车在研发阶段遇到的三挡滑行啸叫问题,采用从源头到传递的全路径优化视角,探讨了改善啸叫噪音的方法,实车噪音实验发现:从源头角度,通过合理设计齿轮副微观修形参数,降低传递误差,可以有效地改善车内啸叫表现;从传递路径角度,通过合理匹配换挡拉索的质量块,增强防火墙内隔声垫的隔声性能,可以在一定程度上分别改善600-1100Hz较高频段和420-490Hz较低频段的车内啸叫表现.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)008【总页数】4页(P181-184)【关键词】变速器齿轮啸叫;传递误差;传递路径;全路径优化;改善方法【作者】栾文博【作者单位】泛亚汽车技术中心有限公司,上海201201【正文语种】中文【中图分类】U463随着汽车的普及,人们对驾驶和乘坐汽车的舒适性要求也越来越高。

从第三方平台售后抱怨数据的统计结果中可以清晰看出,中国区域的客户对汽车的振动噪声表现尤为关注。

因此提升整车产品的振动噪声表现,目前是整车厂商工作的核心之一。

啸叫噪音作为变速器本体的主要振动噪声问题之一,是每一个整车产品在开发过程中不能回避的工作。

王泽贵等根据齿轮振动传递路径理论,在汽车变速器下线台架上选择了两个振动测量点,同时测量该位置处的变速器振动,并把各挡位齿轮啮合阶次的下线台架的振动、整车上变速器的振动、噪声数据进行了相关性分析,确定了台架上的最佳测量位置和啸叫振幅临界值[1]。

张国耕等从传递误差角度对变速器齿轮传动平稳性进行评价,改进齿轮修形参数设计,降低齿轮传递误差幅值,并采用六西格玛设计方法,考虑制造公差影响,对变速器齿轮修形参数进行了稳健性评估[2]。

施全等以客观评价参数计算结果为神经网络输入,声品质主观评价结果为输出,引入径向基神经网络建立了变速器声品质预测模型,利用各网络层间连接权值,计算变速器声品质客观评价参数对主观评价结果的影响权重,发现变速器啸叫主要受SIL-4、总响度和随时间响度三个客观量的影响[3]。

304_汽车手动变速器怠速敲击噪声研究及优化_长安_马小英

汽车手动变速器怠速敲击噪声研究及优化马小英,彭国民,余波(长安汽车工程研究总院汽车噪声振动和安全技术国家重点实验室,重庆,401120) 摘要:本文以实际工程中出现的某款手动变速器产品敲击问题为实例,应用CAE技术建立数学模型来研究手动变速器怠速下齿轮敲击现象。

模型基于有限元与多体动力学分析方法,考虑了整个变速器系统的综合影响。

通过分析变速器齿轮敲击振动现象,得到变速器五档同步器不合理的安装方式增大了变速器系统敲击噪声的结论,并由此提出了为缓和轮齿间敲击而降低变速器怠速噪声的结构措施。

关键词:变速器,扭振,敲击,表面振动主要软件:A VL EXCITE Timing Drive,A VL EXCITE Power Unit1. 前言当前社会环境保护及公害治理方面对汽车低噪声化的要求日益强烈,变速器噪声作为汽车的主要噪声源之一,已经成为越来越多汽车生产企业的重要研究方向。

引起变速器噪声的原因是多方面的,错综复杂的,但最主要的是变速器啸叫和敲击噪声,均是由变速箱的齿轮传动引起的。

近年来,随着计算机技术的迅速发展,齿轮振动噪声的研究工作迈向了新的阶段。

过去包括在这方面的许多研究主要是用一个综合的计算模型仿真辅助变速箱设计和实验来解决这一问题[1] [2]。

这种方法在理解基本的轮齿敲击现象的过程是有限的和缓慢的,这是因为轮齿的敲击是一个系统的问题而不仅仅是一个齿轮轮齿的问题,而且变速箱系统包括像轮齿间隙、搅油阻尼、齿轮啮合动刚度等非线性因素,这些非线性的分析特性给数学模型和仿真带来特殊的困难。

本文考虑了变速器传动系统中各种因素对变速器敲击噪声的综合影响,应用AVL多体动力学软件建立变速器传动系统分析模型,组合传动系( 齿轮、轴、轴承、同步器、输入轴、中间轴、输出轴组成) 扭转特性和卸载齿轮副的振动的相互作用,模型引入齿轮间隙、轴的扭转刚度,、沿接触线不同位置的啮合轮齿刚度、搅油阻尼等非线性因素,分析了变速器五档同步器布置方式对变速器怠速敲击的影响,为解决工程实际问题提供理论及数据依据。

高速齿轮传递误差和啮入冲击的激励模拟及齿面优化修形

高速齿轮传递误差和啮入冲击的激励模拟及齿面优化修形贾超; 方宗德【期刊名称】《《振动与冲击》》【年(卷),期】2019(038)023【总页数】8页(P103-109,138)【关键词】高速齿轮; 轮齿接触分析; 承载接触分析; 啮入冲击; 承载传动误差; 齿面修形【作者】贾超; 方宗德【作者单位】福州大学机械工程及自动化学院福州350108; 西北工业大学机电学院西安710072【正文语种】中文【中图分类】TH132.41齿轮传动是机械装备的重要构件之一,其设计和制造技术在一定程度上代表了一个国家的制造业水平。

通过齿面修形来实现减振降噪在齿轮设计中始终占有重要地位。

Litvin等[1]通过改变刀具齿廓和刀具与加工齿面之间的运动关系,得到修形齿面,并完成齿面接触分析。

Bruyère等[2]通过齿廓修形降低了窄齿面直齿轮的传动误差,并通过动态分析验证了修形效果。

Korta等[3]通过响应面法对齿面进行了优化修形,降低了传动误差幅值和齿面接触应力。

贾超等[4]完成了高速内啮合人字齿轮的多目标优化修形,齿面修形后,承载传动误差幅值下降,啮入区和啮出区闪温降低,齿面载荷分布得到了改善。

詹东安等[5]分析了高速齿轮传动的特点和齿部修形原因,研究了高速齿轮齿部修形的设计原则与计算修形量的经验公式。

Yuan等[6]研究了对角修形对斜齿轮系统的准静态及动态的影响。

关于齿轮传动的减振降噪研究,其激励分析是首要任务,多年以来已经有许多关于激励分析的文献发表。

大量的理论和试验研究表明,齿轮传动误差和啮合冲击是首要激励源,其它如齿侧间隙、齿轮加工安装误差,以及齿面摩擦等,都是齿轮传动中的激励,而齿轮减振降噪技术就是通过减少激励和降低响应来抑制齿轮传动中的振动,其中减少激励是最根本的措施。

实际上,齿侧间隙和齿轮加工安装误差仅是引起振动改变的条件,如果没有其它激励则不会产生剧烈振动,例如齿轮加工安装误差产生附加的传动误差和啮合冲击往往使振动激励增大;而侧隙的存在则使振动产生非线性。

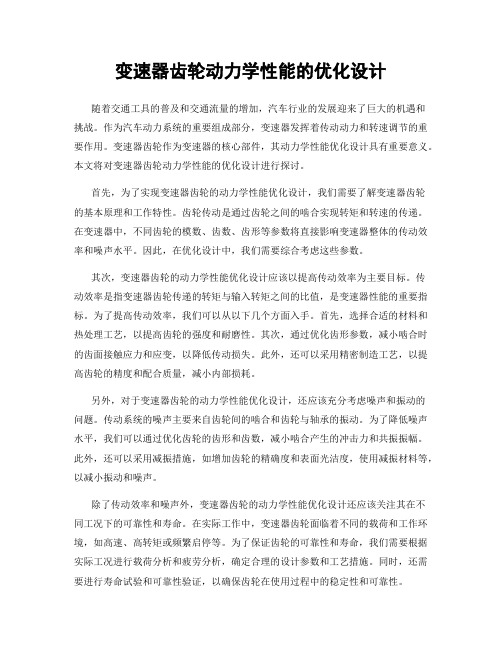

变速器齿轮动力学性能的优化设计

变速器齿轮动力学性能的优化设计随着交通工具的普及和交通流量的增加,汽车行业的发展迎来了巨大的机遇和挑战。

作为汽车动力系统的重要组成部分,变速器发挥着传动动力和转速调节的重要作用。

变速器齿轮作为变速器的核心部件,其动力学性能优化设计具有重要意义。

本文将对变速器齿轮动力学性能的优化设计进行探讨。

首先,为了实现变速器齿轮的动力学性能优化设计,我们需要了解变速器齿轮的基本原理和工作特性。

齿轮传动是通过齿轮之间的啮合实现转矩和转速的传递。

在变速器中,不同齿轮的模数、齿数、齿形等参数将直接影响变速器整体的传动效率和噪声水平。

因此,在优化设计中,我们需要综合考虑这些参数。

其次,变速器齿轮的动力学性能优化设计应该以提高传动效率为主要目标。

传动效率是指变速器齿轮传递的转矩与输入转矩之间的比值,是变速器性能的重要指标。

为了提高传动效率,我们可以从以下几个方面入手。

首先,选择合适的材料和热处理工艺,以提高齿轮的强度和耐磨性。

其次,通过优化齿形参数,减小啮合时的齿面接触应力和应变,以降低传动损失。

此外,还可以采用精密制造工艺,以提高齿轮的精度和配合质量,减小内部损耗。

另外,对于变速器齿轮的动力学性能优化设计,还应该充分考虑噪声和振动的问题。

传动系统的噪声主要来自齿轮间的啮合和齿轮与轴承的振动。

为了降低噪声水平,我们可以通过优化齿轮的齿形和齿数,减小啮合产生的冲击力和共振振幅。

此外,还可以采用减振措施,如增加齿轮的精确度和表面光洁度,使用减振材料等,以减小振动和噪声。

除了传动效率和噪声外,变速器齿轮的动力学性能优化设计还应该关注其在不同工况下的可靠性和寿命。

在实际工作中,变速器齿轮面临着不同的载荷和工作环境,如高速、高转矩或频繁启停等。

为了保证齿轮的可靠性和寿命,我们需要根据实际工况进行载荷分析和疲劳分析,确定合理的设计参数和工艺措施。

同时,还需要进行寿命试验和可靠性验证,以确保齿轮在使用过程中的稳定性和可靠性。

综上所述,变速器齿轮动力学性能的优化设计在汽车工程中具有重要意义。

电动汽车减速器齿轮修形对传递误差影响的研究

电动汽车减速器齿轮修形对传递误差影响的研究丁金刚;纪弘祥【摘要】齿轮传递误差对电动汽车减速器的使用性能有重要作用,特别是对减速器运行状态下的NVH性能有重要影响.基于齿轮啮合原理,使用MASTA建立减速器仿真模型,选取不同的微观修形参数进行齿轮修形,得出不同修形参数对传递误差的影响规律;根据修形参数对传递误差的影响规律并结合实际经验,制定5种修形方案,通过MASTA仿真,选取最优的修形方案.研究表明:合理选择修形参数进行齿轮修形,可以很好改善齿面接触状况,降低齿面接触应力及齿根弯曲应力,减小齿轮传递误差,提高齿轮传动的NVH品质.【期刊名称】《车辆与动力技术》【年(卷),期】2017(000)004【总页数】5页(P33-36,44)【关键词】传递误差;齿轮修形;减速器;NVH品质【作者】丁金刚;纪弘祥【作者单位】北京汽车动力总成有限公司技术中心,北京101108;北京北方车辆集团有限公司车辆研究院,北京100072【正文语种】中文【中图分类】U463.2减速器的噪声问题是降低电动汽车NVH品质的重要问题之一.受制造、安装误差和偏载变形等因素的影响,齿轮在啮合传动过程中会产生传递误差,造成冲击、振动现象,从而导致齿轮传动噪声增大.大量生产实践和理论研究表明,仅依靠提高齿轮的制造和安装精度不但不能满足齿轮的高性能要求,而且会极大增加齿轮的制造成本.随着齿轮研究的深入及其制造技术水平的不断提高,齿轮的修形技术可以有效减小齿轮传递误差[1-2],广泛应用于汽车变速箱及减速器领域.通过对齿轮进行修形,能明显改善齿轮传动的平稳性,降低其振动和噪声.国内外众多专家学者对齿轮修形对传递误差的影响做了大量的研究工作.CHEN等考虑齿顶修形和齿根裂纹等轮齿误差,提出了一个通用的啮合刚度分析模型[3].LI 基于有限元法研究了加工误差、装配误差和齿向修形对直齿轮轮齿表面接触应力、齿根弯曲应力、载荷分布和静态传递误差的影响[4].鲁守卫建立变速器齿轮传动模型,研究了齿轮微观修形参数对动力总成振动噪声的影响规律[5].陈思雨等在考虑实际齿轮啮合刚度及静态传递误差的基础上,研究含不同修形量和修形长度齿轮的动态行为[6].目前,学者对变速器齿轮修形降噪进行了大量的研究,提出了许多修形方法,但在电动汽车减速器齿轮修形方面缺少相应研究.文中基于MASTA软件,建立电动汽车减速器模型,得到齿轮啮合时的传递误差,分析齿轮微观修形参数对传递误差的影响规律,并通过对微观修形参数进行优化,改善传递误差.传递误差是描述齿轮传动不平稳性的重要参数.如图1所示,传动误差即从动齿轮实际位置与理想位置之间的差距.理想位置指的是主从动轮均为理想渐开线齿形、无弹性变形时,从动轮所处位置.齿轮副中,齿轮啮合时,在啮合点A齿轮转过的角位移和B齿轮并不相等,这种误差通常用传递误差表示.传递误差的计算公式如下:式中:RA为主动齿轮基圆半径;RB为从动齿轮基圆半径;θA为主动齿轮振动角位移;θB为从动齿轮振动角位移.齿轮传动噪声的Kato计算公式[7]如下:式中:fi为轮齿i的啮合力;ki为第i对齿轮的综合刚度系数;x为齿轮副沿啮合线方向的相对振动位移;xi为载荷作用下的静位移;m为齿轮副的等效质量;Pi为基节;L为距离减速器箱体1米远处噪声强度;β为螺旋角;u为传动比;εα为法向重合度;fv为速度系数;W为传递功率.从公式(2)至公式(4)可以看出,传递误差的波动直接影响齿轮传动噪声强度.齿轮啮合时,参与啮合的轮齿对数的变化会引起啮合刚度变化,造成严重的激振.齿轮修形就是通过将渐开线齿形的齿顶或接近齿根圆角的部位修去一部分,同时,在齿形和齿向方向选择合适的鼓形量,达到啮合平稳、降低啮入和啮出冲击、改善齿面润滑状态同时降低齿根应力和防止点蚀发生的目的.齿轮修形可以最大限度地减小齿轮传动误差,减小动载荷的波动,改善载荷分布.齿轮修形主要有齿廓修形和齿向修形两类.各个国家和企业通常根据各自的实际经验情况使用不同的修形工艺参数,具体使用的修形工艺参数如下.1)齿廓鼓形量(Ca)和齿向鼓形量(Cβ):齿轮在传递扭矩时,会产生一定的边隙效应,使齿面上局部区域产生应力集中而发生凹陷,并且,齿轮在受载后会发生弯曲、扭转等弹性变形,造成齿轮偏一端接触,出现偏载现象.因此,可对齿廓和齿向的鼓形量进行调整,改善齿轮啮合应力分布状态,获得均匀的齿面载荷分布.鼓形量通常取值为5-12 μm.2)齿顶修缘量(TR):齿顶修缘可以在不降低轮齿强度的前提下,避免齿轮啮合干涉,可明显减少啮入、啮出冲击,使传动平稳,修缘量通常是根据实际经验得出的.3)齿廓修正值(Ha)和齿向修正值(Hβ):齿轮啮合传递扭矩时,齿面受载变形,使齿面接触区域变差,传递误差增大.通过调节齿廓渐开线和齿向螺旋线的倾斜量,改善齿面的接触区域,降低齿面应力,减小传递误差.修正值通常是根据错位量和接触区域情况得出的.造成齿轮传递误差的因素具有多样性和复杂性的特点,通常情况下,用单一的修形方式很难有效解决此问题,因此,有必要研究不同载荷下,各修形参数对齿轮传递误差的影响规律,以便快速选用相应的修形工艺参数.MASTA可以快速采用起鼓修形、直线修形、抛物线修形等不同的方法及组合方式对齿轮进行齿廓修形、齿向修形,得到适宜的修形曲线,降低传递误差,减小齿根和接触应力.文中以某型电动汽车减速器总成的其中一对啮合齿轮为研究对象,对该齿轮的驱动面进行微观修形,分析不同修形参数对传递误差波动趋势的影响,图2和表1分别为变速器三维总成模型和齿轮对的参数.基于不同的驱动载荷,对驱动面选取不同的齿廓鼓形量、齿向鼓形量、齿廓修正值、齿向修正值及齿顶修缘量进行仿真.图3至图7所示为仿真分析得出的不同载荷、不同修形参数下的齿轮传递误差峰峰值对比图.由图3和图4可知,传递误差峰峰值随着齿廓鼓形量和齿向鼓形量的增大而减小;由图5至图7可知,传递误差峰峰值随着齿廓修正值、齿向修正值和齿顶修缘的增大而增大,但传递误差峰峰值随齿顶修缘的增大而平缓增大.基于使传递误差峰峰值最小的目标,分析上述不同修形参数与传递误差之间的变化规律并结合实际工程经验,鼓形量控制到0 μm-8 μm范围内,同时增大齿廓修正值和螺旋角修正值,制定了5组修形参数方案(如表2所示)分别进行仿真.从仿真结果中选取第5组修形参数作为最优的修形方案.优化前和优化后对比的结果如图8至图11和表3所示.从表3可以看出,采用优化后的修形方案,传动误差峰峰值从1.824 μm减小到0.813 μm,降幅明显;驱动面接触应力从1 774 MPa降低到1 282 MPa,降低27.7%,应力分布由齿面偏载变为齿面均匀分布,极大提高了齿面的承载能力,说明改善了传动的平稳性.从图8可以看出,优化后,齿根应力波动量和最大值降低,且呈正态分布,减小了齿根断裂的风险.从图9可以看出,优化后,传动振幅极大减小,改善了传动的平稳性;从图10至图11可以看出,接触区域饱满.齿轮传递误差是影响电动汽车减速器VNH性能的重要因素.不同修形参数对传递误差的影响较大.通过分析齿轮修形参数变化与齿轮传递误差及齿面接触应力之间的变化规律,将鼓形量范围控制在0-8 μm范围内,同时,调整齿廓修正值和螺旋角修正值,可以在不改变原减速器基本设计结构的情况下,有效降低传递误差、减小齿面接触应力,并使接触区饱满,改善减速器在运行状态下的噪声品质.【相关文献】[1] 马辉,逄旭.考虑齿顶修缘的齿轮-转子系统振动响应分析[J].机械工程学报,2014,50(7):39-45.[2] 杨素芬,贺敬良.基于MASTA的齿轮弹性变形修形的探究[J].机械传动,2013,34(4):33-36.[3] CHEN Zaigang,SHAO Yimin.Mesh stiffness calculation of a spur gear pair with tooth profile modification and tooth root crack[J].Mechanism and Machine Theory,2013,62(4):63-74.[4] LI Shuting.Effects of machining errors,assembly errors and tooth modifications on loading capacity,load-sharing ratio and transmission error of a pair of spurgears[J].Mechanism and Machine Theory,2007,42(6):698-726.[5] 鲁守卫.轿车动力总成宽频带振动噪声预估与控制技术研究[D].北京:北京理工大学,2012.[6] 陈思雨,唐进元.修形对齿轮系统动力学特性的影响规律[J].机械工程学报,2014,50(13):59-65.[7] 李润芳,王建军.齿轮系统动力学[M].北京:科学出版社,1997.。

变速器齿轮毕业设计开题报告2010

目前,研究齿轮强度的方法主要有两种:一是试验研究,以齿轮的实际试验数据、结果为基础,分析强度和变形,这种方法实用性较强;二是分析计算,利用经典力学、有限元、边界元等方法,通过建立零部件的模型,以计算结果为基础研究其强度。由于试验研究需要花费较长的时间和高昂的费用,而且,试验研究只能在已制成的产品上进行,设计阶段则无法进行。因此,人们很早就致力于用分析计算的方法研究齿轮的强度。本世纪五十年代以前,分析机械结构强度问题的方法主要是利用经典力学,将复杂的实际结构简化为较为简单的力学模型,再寻找一些途径使较复杂的高次超静定或非线性力学模型变为根据当时的条件能够计算的静定、线性或低次超静定模型,从而获得解答。但是,这种方法一般只适用于各向同性体在弹性范围内的小变形问题,而且由于计算模型构造过于简单,导致计算结果与实际情况相差较大。

5.研究的主要内容

本文以YG1090货车变速器齿轮为研究对象,利用三维造型软件PRO-E进行参数化建模,生成渐开线斜齿圆柱齿轮。并利用有限元分析软件ANSYS10.0,对齿轮进行了强度分析计算。

本文的主要内容包括以下几个方面:

(1)齿轮的参数化精确建模

利用ProeWildfire 3.0建立参数化齿轮模型。

随着科学技术的发展,有限元法和边界元法开始获得广泛地应用。有限元法是一种离散化数值分析方法。一个复杂的弹性体可以看成是由无限个质点组成的连续体,它具有无限个自由度,为了进行计算,将此弹性体简化为由有限单元组成的集合体,这些单元是在有限节点上链接的,因此,这个集合体具有有限自由度,这就为计算提供了可能。有限元方法可以求解结构形状和边界条件均很复杂的力学问题,应用领域相当广泛。利用有限元方法,可以获得齿轮的应力分布、变形分布等数据,应用这些数据可以对变速器齿轮进行强度校核、寿命计算、优化设计等工作。

齿轮重合度对变速器传递误差影响分析

齿轮重合度对变速器传递误差影响分析夏丽华【摘要】针对某型号手动变速器存在的31阶齿轮啸叫问题,以该齿轮副的传递误差为研究对象,利用CAE仿真分析,讨论了齿轮副的重合度对传递误差的影响.并针对重合度进行优化,改善传递误差,有效的降低了齿轮刚度激励.通过整车NVH试验验证,取得了明显的改善,为降低齿轮啸叫提供了一种有效途径.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)006【总页数】4页(P92-95)【关键词】传递误差;重合度;齿轮啸叫;NVH【作者】夏丽华【作者单位】同济大学,上海 200092【正文语种】中文【中图分类】TH132.410 引言随着人们对汽车的NVH性能要求越来越高,如何有效而快速的提高变速器NVH 性能成为汽车行业亟待解决的问题。

变速器的噪音主要包括啸叫(Gear Whine)和敲击(Gear Rattle)。

变速器的啸叫是由于齿轮啮合过程中齿对的传递误差而产生[1]。

目前,国内对重合度对变速器传递误差的关系已经有一定的研究。

在《汽车手动变速器啸叫的原因分析与改进》中提到变速器啸叫的根本原因是因为齿轮啮合过程中产生的传递误差,并提到了传递误差激励与齿轮的宏观参数设计相关[2],但没有提到具体的影响因素。

《汽车变速器齿轮啸叫声特性与控制研究》中提到齿轮具有更高重合度,传递误差会减少,但没有研究具体规律。

针对某型号手动变速器存在的31阶齿轮啸叫问题,以该齿轮副的传递误差为研究对象,利用CAE仿真分析,讨论了齿轮副的重合度对传递误差的影响,并针对重合度进行优化,实现传递误差的优化设计。

再通过整车NVH实验验证,取得了明显的改善。

1 传递误差产生机理在理想情况下,如果齿轮在传递动力时的过渡非常平稳,传动比不发生变化,其发出的声音也会非常微小。

齿轮理想的传递角度与其半径呈比例关系,如公式(1)所示:θ2=θ1×(1)传递误差(TE)是用来描述齿轮传动不平稳性的参数,沿啮合线方向度量被动轮上的齿廓在实际啮合时所处位置同理想条件下应处位置之间的偏差就是传递误差,如图1所示。

齿轮精度对变速器传动效率的影响研究

齿轮精度对变速器传动效率的影响研究王涛;李宏玲【摘要】Transmission is an important part of the drive system, improving its drive efficiency can improve the whole efficiency of the drive system. The authors take a five-speed manual transmission as the research objectto re-search the influence of different gear precision on the transmission drive efficiency under different working condi-tions through bench test. The result shows that the high precision gear with grinding process can improve the trans-mission drive efficiency clearly.%变速器作为传动系统的重要组成部分,提升其传动效率可改善传动系统的整体效率。

本文以某5档手动变速器为研究对象,通过台架试验研究不同工况下齿轮精度对变速器传动效率的影响。

结果表明,采用磨齿工艺的高精度齿轮的变速器的传动效率有明显提升。

【期刊名称】《客车技术与研究》【年(卷),期】2015(000)005【总页数】4页(P56-59)【关键词】变速器;传动效率;齿轮精度;磨齿;剃齿【作者】王涛;李宏玲【作者单位】江淮汽车股份有限公司,合肥 230022;安徽新华学院,合肥 230088【正文语种】中文【中图分类】U463.212整车开发对动力性、经济性指标要求越来越高,而传动效率是其影响的一个关键因素。

汽车变速器齿轮副磨损分析及改善策略

汽车变速器齿轮副磨损分析及改善策略发布时间:2021-11-10T07:35:13.767Z 来源:《科技新时代》2021年9期作者:何海波[导读] 并探寻有效的改善措施,维持齿轮副良好的运行状态,以最大程度上降低磨损程度。

柳州上汽汽车变速器有限公司广西柳州 545000摘要:齿轮副属于汽车变速器的传动机构,在汽车行驶过程中,需要通过换挡以调整汽车的行驶速度,而齿轮副在汽车换挡过程中,需要通过齿轮的啮合,以实现汽车速度的调整。

由于齿轮副在啮合时,齿轮将受到一定的荷载力,增加了齿面之间的摩擦力,在运行环境较为恶劣的情况下,会引起疲劳磨损、粘着磨损、塑性变形等问题,从而影响到齿轮副正常的运行状态,甚至是缩短其使用寿命。

所以需对其磨损的原因进行深入的分析,以为改善其磨损状态提供依据。

关键词:汽车变速器;齿轮副磨损;齿轮副汽车变速器齿轮副是指两个啮合在一起的齿轮,齿轮副可以保证汽车换挡的平顺。

由于汽车在行驶过程中,需要频繁的换挡,改变汽车的行驶速度,齿轮副则要频繁的进行啮合,汽车长期行驶,难以避免齿轮副发生磨损问题,为了尽可能延长齿轮副的使用寿命,需对其磨损的根源进行分析与研究,并探寻有效的改善措施,维持齿轮副良好的运行状态,以最大程度上降低磨损程度。

1.汽车变速器齿轮副运行的特点汽车变速器是保证其发动机发挥出最佳性能的关键,在汽车行驶过程中通过变换档位,调整汽车发动机的转速,以实现汽车的安全行驶。

但是在换挡时变速器中的齿轮副会受到一定的作用力,啮合在一起的齿轮会发生转动,在这一过程中会产生摩擦力,两个齿轮在长期摩擦状态下,容易引发齿轮的磨损问题。

两个齿轮之间会使用润滑油,形成一定厚度的弹性润滑油膜,以避免两个齿轮之间的摩擦,起到保护齿轮副的作用。

其中油膜厚度影响着齿轮的磨损情况,如果油膜过厚则会提升其振动幅度,如果过薄对齿轮副的润滑作用会变小,无法起到保护齿轮副的作用。

而且润滑油在齿轮副传动和自身性质的影响下,油膜被齿轮转动破坏,或者润滑油逐渐变稀,从而降低了其润滑的功效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

I

T

—

?

?‘

i

—

*

50 0 0

随着我国 汽车业 的 快速 发展

,

汽 车 的 NV H 性 能 要 求 也

,

在 不 断 提高

P

动 力 总成噪 声 是 汽 车 的主 要 振动 和噪 声 源

,

变

,

—

避

?

“

:

‘

_ 一

4 00 0

它

速 器噪 声 在 其 中 占 很 大 比 重

,

e s ul ts i n un w h ic h r

u n fo r m l

ib ut o a d d s tr

i

o n o f

g

e a r s u r fa c e s

.

The g e a r s ur fa c e s a re m o d

.

i

f e d b

.

tf e

较成 熟

,

特 别 是 利

,

用

CAE

技 术 对 变 連 器 噪 声 进 行 早 斯 预 测 并 提 出 解 决 方 法 zn z 2 oo o

:

|

00 0

I

国 内 在这方 面 才 刚 起步

,

在 《 汽 车 噪声 与 振 动

,

理 论与 应

用 》 这 本 书 里 提 到 了 变速器 的 . 声 与 振 动 源

̄

后 囬是

,

的 齿故

。

贿 模 态 频 轉 至 激励 频率 細 之 外

3

J

(

齿 轮 每 转 过

个齿 就 产 生

,

-

次冲 击

,

郞每 转

-

圏 冲 击的

3)

增 大 结构 阻 尼 从而 减 小 响 应 幅 值

次数 与 齿 轮齿 数 相 等

。

_ 齿 轮 的 啮 合频 率 公 式 为

一

4 8 4 5? /

? !!

降低 到

了

339

N / mm

传 递 误差 直 从

5

.

H

j

f

un

降 低到

1 2

^

,

为 变速器啸 叫 问 题 的 改善 提 洪

定 的 依据

。

关 键词

】

变速 器

传递 误 差

啮 合錯位

啸叫

齿 轮 修形

A na

l

ys

i s

a nd O p t i m i z a t i o n fo r G e a r T r an sm i ss i o n E rr o r

3

、

轴 的 变 形 以 及 轴 承 游 隙等 系

。

齿

^

丨

彳

啮

細^

1

1

1

47

2 4 0 34 7 4 2 7 猶

统综 合 因 素 产 生的

,

如图

所示

图 知 是 理 想情 况 系 统 无

;

合 频 率变 形 的 狀态

/H z

此 时 不 存 在 啮合 错 位

,

图

3b

/m i n 60 0 ° r

,

一

:

方 面是 齿 轮本

;

。

机转 速 相 _

这 样 根据 式 表

( 1 )

:

可 以 得到 _合 顏 率 的 范 属

见 齿 轮本 身 包 括

、

:

①齿 轮的 参 数

;

,

如 齿 轮 的 肯数

,

、

模敷

、

表2

。

螺旋 _

2

压力 角

、

有 效 齿 宽等

② 齿轮 的 啮 合 刚 度

,

由 于在

.

K e y wor d s io n e r ro r

(

TE )

ge a

r

m e s h mi s a li

g

n me nt

ge ar

whi ne

ge ar

fl

ank mo di fic a t io n s

但 没 . 真 本 的

彳

̄-

分析 方法

源 的 方法

'

,

本 文 详 细介 绍 了

一

种 分析 及 降 低 变 速器 噪 声 激励

0 5

.

1

_

2 3 4

1

_

。

频宇

1

/

_

(

1

变 速 器 啸 叫 机 理 分 析 图

变速器 噪声 主要 包 括两 种

:

啸 叫 和 敲击 的 频响 图 来洎

" ° °

—

1

80 0

2 6 00 3 20 0 3 7 0 0

— —  ̄  ̄

是 变 速 器 箱体 在

:

一

轴 承 力 及 重力 等 作 用 下

轮 发 生 位移 及 偏 转

在游 隙

,

;

各 轴 承 安装 处 变 形 不

图

致

,

使得 齿

轴 承存

,

—

—

副 的 啮合

m

(

Ge a r Wh

i

ne

:

)

,

:

动 引 起 非 承 载 齿 轮啮合 冲 击 产 生 的

系 统 啮合过 程 中 的 传 递 误 差 而 产 生

;

变逮 縣 啸 叫 梟■ 于 齿 轮 的 方 法 是 十 分 _ 难 的

其特点是

!

,

而 且 花费 较 髙

。

将 变 速器 的 系 统模 态

,

:

因 此 必 须 降 低 或 消 除 变 速 器 啸

:

振 动或 噪 声 问 题 将 系统

-

般 有 以 下 几 种 方法 去 解 决 ⑷

。

J 汪

:

. ,

.

,

, “

1 1 削 囬 是

-

.

王 艚■

.

6 /^7 3 2/H S 3 7 / 28

,

^ 四

J

故

从 顧箝

.

'

1

9/6 7

各 挡 齿 轮 副 啮 合 频 率 啮 合 就 程 中 _ 触 辑长 度 及 齿 厚 的 变 化

| |

|

导 致 啮 合 的 刚度 发 生

XM

“

一

挡 工 况 二 挡 工 況 三挡 工 况 四 挡 工 泥 五 挡 工 况

|

|

变 化

:

。

輔当 樹

啮 合错 位 是 由 箱 体

,

、

轴承

:

1

5 64

SA E

-

C 20 1 0 C 2 1 2 2 0 1 0

中 国 汽 车 工程 学会 年会 论 文 集

f

=

]

\

J x

TE 60

-

( 1

)

J

f

(

co

^

x

-

w

2

x

R2

)

dO

(

2

)

式中

(

,

/

为 啮合频 率

(

Hz

)

;

W

s io n

Er ror

-

(

TE

i

n ) re du c ti o

.

The TE va lue o f t he fifth

i

g

g

e a r box i s ana l

y

i

ze d and s i

g

i c an tl ni f

y

hu

g

i

e T E va lue i s fo un d

20 1 0

中国

汽车 工 程 学 会 牟会 论 文集 SA E

-

C 20 1 0 C 2 1 2

1

5 63

变 速 器齿 轮传递 误差 分析 与优化

彭 国 民

康 黎云

任海 军

重 庆 长 安 汽 车 股份 有 限 公 司 汽 车 工 程 研 究 院

【

摘要

】

本文 介 绍

1

,

1

。

齿 轮

,

一

挡 食轮

1

二 挡 齿 轮 三挡 齿 轮 四 挡 齿 轮 五 挡 齿 轮

1

主减齿轮

变座器 嘛 叫 是 严 重 的 汽 车 质 童 问 题

足 的 车 主 也 能 感 受 得出 啸 叫 叫

。

,

即 使 是 驾 驶 经 驗 不 齿 数

̄

1

/4 2

8

74 0

‘

°

"

Pe ng Guo m

C han ar g

t

i

n

,

K a n g Li y u n

i

,

R en H a

i

j

un

A u t om o t

ve

Eng

i