大断面湿陷性黄土隧道开挖施工技术总结

特殊地质地段之黄土隧道开挖施工技术

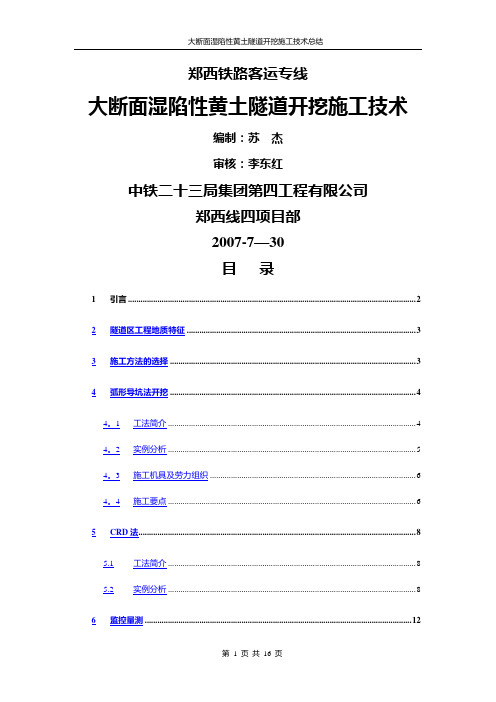

双侧壁法施工方案示意图

Ⅲ

Ⅰ

隧

道

中

线

Ⅰ

Ⅲ

Ⅰ Ⅰ

5.50 0.68m

Ⅲ Ⅰ

①

③

4.61

Ⅱ

Ⅱ

②

④

Ⅱ

Ⅳ

Ⅱ

20m

2.46

Ⅴ

Ⅴ

Ⅺ

施工工序正面示意图

⑤⑥

3~5m 5~9m ≥3m 5~9m 3~5m 10m

20m

施工工序纵断面示意图

说明: 1、本图为双侧壁导坑法施工示意图,适用于秦东隧道进口端Ⅴ级围岩段施工,图中序号表示施工顺序, 两侧侧壁导坑可以进行平行作业。 2、第Ⅱ道工序为两侧下导坑初期支护,包括中隔壁的初期支护的施做。架设第Ⅱ道工序的临时钢架时, 可掏槽开挖将钢架底部直接置于基底。 3、第④工序完成后进行基底处理施工,基底加固完成后再进行⑤、⑥部开挖、初期支护、仰拱等后续工序。 4、第Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ道工序包括喷锚、钢架及超前支护等所有的临时支护、初期支护。 5、二次衬砌施工前,拆除所有中间支护,再做填充、水沟及其它附属工程。

• (1)黄土节理:在红棕色或深褐色的古土壤黄土层,常具有各方向的构造节 理,有的原生节理呈X型,成对出现,并有一定延续性。在隧道开挖时,土 体容易顺着节理张松或剪断。如果这种地层位于坑道顶部,则极易产生“塌 顶”。如果位于侧壁,则普遍出现侧壁掉土,若施工时处理不当,常会引起 较大的坍塌。

• (2)黄土冲沟地段:隧道在黄土冲沟或塬边地段施工时,当隧道在较长的范 围内沿着冲沟或塬边平行走向,而覆盖较薄或偏压很大的情况下,容易发生 较大的坍塌或滑坡现象。

秦东隧道关键施工技术

• 双侧壁导坑法

• 施工工艺框图

超前小导管或超前管棚

湿陷性黄土隧道洞口地基处理方法

湿陷性黄土隧道洞口地基处理方法安利强;马周全;张世径【摘要】为了消除黄土隧道内黄土地基层的湿陷性,提高挤密系数使其达到相关规范要求,并且在小空间中降低施工振动,对宝鸡至兰州客运专线兰州境内范家窝隧道进口段的2种地基处理挤密桩在7种桩间距下进行了现场和室内试验。

结果显示:采用潜孔钻机和自制改装夯实机械进行地基处理时,地基土及衬砌的振动均处于可控范围内;水泥土挤密桩和水泥碎石土挤密桩的桩体基本均匀;水泥土挤密桩桩间距≤65 cm时,桩间土体平均湿陷系数在0.002~0.007,挤密系数在0.89~0.98,平均挤密系数0.93,湿陷系数和挤密系数均满足相关规范要求;水泥碎石土挤密桩区域经处理后土体湿陷性完全消除,但由于桩间距过大,挤密系数不能满足相关规范要求。

%Based on the Fanjiawo tunnel on Baoji-Lanzhou passenger dedicated railway line,to eliminate any foundation collapse,ensure that compaction coefficient lives up to the regulation concerned and mitigate construction-induced vibration in limited space. In this light,it carries out in-situ and indoor tests on two types of compaction piles at the tunnel portal with seven different intervals applied in the process. In using diving drill and self-modified rammer machinery for foundation treatment,the paper notices that the vibration of foundation soil and lining falls within a controllable range and the pile bodies for both cement-soil compaction pile and cement-gravel soil compaction pile remain evenly distributed. As the cement-soil compaction piles are arranged with a 65 m interval or less,the average collapsibility coefficient for the soil in between stands within 0. 002 and 0. 007,the compactioncoefficient-with an average of 0. 93-falls between 0. 89 and 0. 98,both of which live up to the relevant regulation. T he treatment to cement-gravel soil piles have proven to be effective,as the loess collapse is removed. However the exceedingly large pile interval means that the compaction coefficient can yet meets the related requirements concerned.【期刊名称】《铁道建筑》【年(卷),期】2016(000)002【总页数】3页(P73-75)【关键词】隧道;湿陷性黄土;地基;挤密桩;施工振动;湿陷性;挤密系数【作者】安利强;马周全;张世径【作者单位】中铁西北科学研究院有限公司,甘肃兰州 730000;中铁西北科学研究院有限公司,甘肃兰州 730000;中铁西北科学研究院有限公司,甘肃兰州730000【正文语种】中文【中图分类】TU472随着我国经济的快速发展,在黄土高原地带铁路、公路中修建的隧道越来越多,但是黄土地段隧道洞内,尤其是进出口浅埋段,地基层多为湿陷性黄土,目前国内传统采用挤密桩、夯扩桩等措施消除湿陷性,但这些措施的施工机械设备在隧道中难以施展,而且这些机械设备操作时,振动较大,尤其是在黄土区段隧道采用CRD 法施工时,施工空间有限,并且对施工振动要求很高。

大断面湿陷性黄土隧道开挖施工技术总结

郑西铁路客运专线大断面湿陷性黄土隧道开挖施工技术编制:苏杰审核:李东红中铁二十三局集团第四工程有限公司郑西线四项目部2007-7—30目录1引言 (2)2隧道区工程地质特征 (3)3施工方法的选择 (3)4弧形导坑法开挖 (4)4。

1工法简介 (4)4。

2实例分析 (5)4。

3施工机具及劳力组织 (6)4。

4施工要点 (6)5CRD法 (8)5.1工法简介 (8)5.2实例分析 (8)6监控量测 (12)6。

1量测的项目及主要方法 (12)6。

2量测的施做要点 (13)6.3实际量测结论 (13)7隧道地基湿陷性的处理 (14)7。

1地质情况 (15)7。

2施工参数 (15)7。

3施工方法及结论 (15)8主要结论 (15)大断面湿陷性黄土隧道开挖施工技术摘要:本文是在结合郑西客运专线凤凰岭隧道进口和高桥隧道出口1120m的施工基础上,对大断面湿陷性黄土隧道施工开挖技术进行总结.重点阐述了弧形导坑法和CRD法的适用条件、施工工艺及具体施工要点,同时通过监控量测分析了黄土隧道的部分变形规律,指出该法较好地解决了黄土隧道施工中的诸多技术难题,是目前大断面黄土隧道施工中行之有效的施工方法,值得推广。

1引言郑西铁路客运专线隧道工程有两个显著的特点:(1)是我国第一条穿越黄土地区的高速铁路隧道,(2)按照设计时速350km的要求隧道轨面以上有效内净空面积100m2,开挖面积高达164m2。

黄土是我国北方地区常见的一种特殊土,是第四纪干旱、半干旱气候条件下形成的,其基本色调是黄色。

颗粒成分以粉粒为主,一般无明显层理。

具柱状节理,垂直节理发育,直立性强,新黄土多具湿陷性.由于受对黄土认识的局限及缺少大断面隧道施工的经验,研究大断面黄土隧道的施工方法,控制围岩变形是有其现实意义的。

2隧道区工程地质特征凤凰岭隧道进口段和高桥隧道出口段通过区范围地层岩性简单,为I级黄土台塬区,洞口及表层为第四系上更新统风积砂质黄土(Q3eol3),下伏第四系中更新统风积砂质黄土(Q2eol3),中间夹有数层古土壤层.具体描述如下:(1)砂质黄土(Q3eol3)属新黄土,:淡黄色,厚度30~40m,土质均一,粉土质,下部含有少量白色钙丝及蜗牛壳,其中0~3m结构疏松,具孔隙,垂直节理发育,坚硬,○,Ⅱ级普通土,为松软土,σ。

大断面黄土隧道施工技术分析

大断面黄土隧道施工技术分析公路建设规模在社会经济发展的促进作用下而逐步扩大,施工期间易遇到较复杂的地质条件,不利于工程建设工作的顺利开展。

黄土地区的地质条件特殊,于该处施工大断面隧道时,易诱发质量问题甚至安全事故。

对此,需要从实际建设条件出发,引入先进的施工技术,切实提高大断面黄土隧道的施工质量。

1 工程概况某黄土隧道工程,全长1241m,最大、最小埋深分别为56m、12m,属黄土浅埋隧道。

隧道结构方面,主体部分为曲墙带仰拱复合式衬砌,施工材料为C35防水混凝土,抗渗等级不低于P10。

出于安全层面的考虑,加强初期支护,采取的是“钢拱架+钢筋网+锚杆+喷射混凝土”相结合的方案,以形成完整、稳定的初期支护结构体系[1]。

2 大断面黄土隧道的施工难点地质勘察结果显示,黄土地区主要含三层,自上而下分别为新黄土、老黄土、第三系泥岩。

各部分的性质不尽相同,其中新黄土的土体相对疏松,受外部压力的作用,易出现土体变形、下沉现象。

在常规的大断面黄土隧道施工中,常采用的是掌子面分割开挖的方法,期间根据实际情况适时增设临时支护结构。

但该方法存在局限之处,即扰动性较强,易导致本就缺乏稳定性的围岩进一步变得疏松,且洞内作业空间有限,大型设备难以顺利进场,不利于施工进程的高效推进。

并且,隧道的围岩条件错综复杂,存在诸多潜在影响因素,需根据实际情况灵活改变方法,由此带来施工周期长、质量可控性差、安全隐患多等问题。

针对大断面黄土隧道的施工难点,需要采取适应性更强、效率更高的施工技术[2]。

3 大断面黄土隧道施工技术分析3.1 套拱及管棚施工套拱基础用C25混凝土浇筑而成,按设计要求,将提前加工成型的钢板和钢筋预埋到位;配套φ42mm的锁脚锚杆,利用该装置稳固套拱内钢板脚底,以免施工期间出现失稳现象。

于套拱上安装2榀I20a型钢拱架,彼此间用连接钢筋稳定连接。

待工字钢架安装完成后,由技术人员检测,确定导向管的具体位置。

在本工程中,导管采用的是φ127mm×5mm钢管,具体如图1所示。

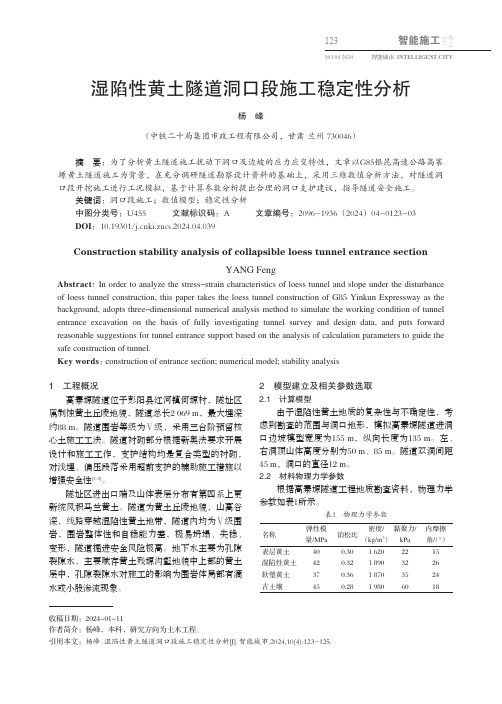

湿陷性黄土隧道洞口段施工稳定性分析

智能施工NO.04 2024123智能城市 INTELLIGENT CITY 湿陷性黄土隧道洞口段施工稳定性分析杨峰(中铁二十局集团市政工程有限公司,甘肃 兰州 730046)摘要:为了分析黄土隧道施工扰动下洞口及边坡的应力应变特性,文章以G85银昆高速公路高寨塬黄土隧道施工为背景,在充分调研隧道勘察设计资料的基础上,采用三维数值分析方法,对隧道洞口段开挖施工进行工况模拟,基于计算参数分析提出合理的洞口支护建议,指导隧道安全施工。

关键词:洞口段施工;数值模型;稳定性分析中图分类号:U455 文献标识码:A 文章编号:2096-1936(2024)04-0123-03DOI:10.19301/ki.zncs.2024.04.039Construction stability analysis of collapsible loess tunnel entrance sectionYANG FengAbstract:In order to analyze the stress-strain characteristics of loess tunnel and slope under the disturbance of loess tunnel construction, this paper takes the loess tunnel construction of G85 Yinkun Expressway as the background, adopts three-dimensional numerical analysis method to simulate the working condition of tunnel entrance excavation on the basis of fully investigating tunnel survey and design data, and puts forward reasonable suggestions for tunnel entrance support based on the analysis of calculation parameters to guide the safe construction of tunnel.Key words:construction of entrance section; numerical model; stability analysis1 工程概况高寨塬隧道位于彭阳县红河镇何塬村,隧址区属剥蚀黄土丘陵地貌,隧道总长2 069 m,最大埋深约88 m。

大断面黄土隧道工程超前支护技术措施

大断面黄土隧道工程超前支护技术措施【摘要】针对黄土隧道施工时需要采取的超前支护措施,阐述其设计原理、施工工艺和技术要点,总结出施工经验,以达到减少黄土隧道施工不安全因素的目的。

【关键词】大断面黄土隧道超前支护技术措施1.工程概况山西平定至阳曲高速公路阳曲1号隧道进口为双线六车道大断面黄土隧道。

隧道处于凌井小盆地,地表黄土沟壑纵横。

黄土浅埋段双线共长1203米,隧道断面大,开挖断面面积162.08㎡,开挖跨度17.13m,洞顶覆盖层平均厚度14.7m,最薄地段仅为1.498m,且存在偏压现象。

围岩属湿陷性黄土va级围岩,存在局部赋存的上层滞水,自稳能力差。

洞口20m采用长管棚辅助施工,其余zk93+890~zk94+460,yk93+877~yk94+470浅埋段均采用超前小导管注浆支护保护开挖,防止坍塌、冒顶等安全事故发生。

2.设计原理2.1原理分析按一定的规律打入小导管,对隧道轮廓范围一定深度的黄土进行挤压、粘结加固,形成一个承载环。

在小导管里注入具有胶凝性质的浆液,通过小导管上的梅花孔扩散至围岩,利用浆液来固结岩体,连同小导管一起形成稳定的固结拱体。

可以看出,小导管在此起双重作用:一是超前管棚的承载作用;二是注浆加固作用。

管棚支护效应与浆液固结,共同作用于岩体,形成一个具有一定强度的壳体,共同承受拱上部岩层重量及周围围岩压力,使拱内部围岩及支护系统处于免压状态,防止坍塌。

2.2设计概况该段ⅴa级围岩开挖超前支护采用外径42mm、壁厚4mm、长4m 的热轧无缝钢管,钢管前端呈尖锥状,尾部焊上φ6加劲箍,管壁四周钻6mm压浆孔,梅花形布置,但尾部有1.2m不设压浆孔(见图1)。

超前小导管施工时,钢管与衬砌中线平行以10~15°仰角打入拱部围岩。

钢管环向间距40cm,布设范围为拱部140°范围,每循环57根(见图2)。

小导管纵向间距2.5m,保持1.0m以上的搭接长度(见图3)。

CRD法施工技术

浅埋大断面黄土隧道CRD法快速施工技术唐斌,雷向锋,刘旭全,窦忠孝(中铁一局集团郑西客运专线项目经理部,陕西渔关714300)摘要:结合郑西客运专线秦东隧道施工实例,介绍该随道出口浅理段采用CRD法施工的施工方法和施工工艺,以及各个工序的机械、人员配备情况。

并介绍在保证安全质黄前提下,如何对原设计工法进行局部优化采取的措施,以及加快施工进度的具体做法。

关键词;郑西客运专线;浅埋大断面;黄土随道;CRD法;施’工技术1工程概况新建铁路郑州至西安客运专线全长约464 km,由中铁一局承建的秦东隧道是全线首批开工的3座重点隧道之一。

该隧道位于陕西省撞关县境内,设计为双线黄土隧道,起迄里程DK333 + 312一DK340 + 996,全长7 684 m。

秦东隧道划分为5个工区平行组织施工,其中出口工区承担出口段1 070 m隧道施工任务,洞口DK340 + 840一DK340 + 977 (137 m)属于浅埋地段,覆盖层最小仅为2m,采用CRD法施工。

}人员培。

1l}一}施工前准备工作{一}材料、机械准备{l一,—一一匹亘画画lC亘0A Oft }z}拱顶下沉观测、}匝遍画.~”,.2隧道出口浅埋地段设计概况秦东隧道出口段位于新黄土地层中,具有W级自重湿陷性,同时该段埋深浅,自稳能力差。

设计为CRD法开挖,超前大管棚+超前小导管+锚喷网+125a型钢钢架联合支护,复合式防水钢筋混凝土衬砌,设计情况详见图1。

针对秦东隧道出口段地质情况,施工中严格遵循“管超前、短进尺、留核心、强支护、早封闭、严治水、勤量测、速反馈、快成环、紧衬砌”〔‘]的原则,并认真贯彻“稳中求快,稳步推进”的施工理念。

Zmp it *x1到---}仰拱钢筋混凝土施做}土3 CRD法施工工艺3. 1 CRD法施工工艺流程(图2)3.2 CRD法施工工序(图3)匕堕丝L”““”拱顶’工}下沉观测}4黄土隧道CRD法施工原则的具体运用l=1m*}a}#*.*M** SM*Mfa,t工拱‘}一LF3"nflI-4.1“管超前”4.1.1大管棚超前支护图2 CRD法施工工艺流程秦东隧道出口明暗交界处(DK340 + 977)洞顶土埋深仅2m,为避免开挖时发生塌方,拱度1200范围内设40根、L二20 m冲108 mm大管棚超前支护。

大断面黄土隧道施工重、难点分析及质量保证措施

系统 是 客 运 专线 富水 黄 土 隧 道 旌工 的重 点 也 是 难 点 。 23相 应 工程 重 难 点 采 取 的对 策 . 231隧道施工的指导思想 、 .. 要点和原则 () a指导思想 : 科学管理 、 突破难点 、 狠抓重点 、 精品样板 。 () b 施工要点 :一短 、 “ 两快 、 三严 、 四及时” 即短进尺 、 , 快循 环 、 快封 闭、 严格工 艺、 严格 标准 、 严格管理 、 时支护 、 及 及时量测 、 及时反馈 、 及 时 仰 拱 及 衬 砌施 工 。

gc / m % % % % % gc , m

() C施工原则 : 遵循“ 管超前 、 短进尺 、 强支护 、 快封闭 、 勤量测 ” 的隧

道施工原则。

2 2采 取 的 关键 技 术 3. () a 斜井与正洞交叉段采用垂直挑顶法施工 : 垂直挑顶法即在斜井 与正洞交叉处 , 照矿 山棚架法支护原理 , 按 沿正洞拱顶轮廓线开挖一矩 形 (m宽 X25 3 . m高 ) 小导坑 , 小导坑的纵轴线垂直于正洞的纵轴线。然 后 利 用 此 小 导 坑 的空 间进 行 正 洞 的 初 期 支 护 后 ,用 C D法 逐 步 向 正洞 进、 出口方向扩展形成两个完整的工作面 。 由于正洞和斜井交叉处 为一连通 的空 间,该侧正洞上导拱 架处于 悬空状态。因此本工程 中采用在正洞钢拱架拱脚下纵向设置一根由两

铁道部经济规划研究院关于弹性恤改性沥青防水巷材旋工浅析沈阳永兴房屋开发有限公司林琳沈阳市排水管理处王密森大连金广建设集团十一公司崔天景摘关键词卷材要本文浅析弹性体改性沥青卷材防水施工的若干问题

科技信息

工 程 技 术

大 断面黄土隧追胞工重 、 难点分析及质量保证措旋

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

郑西铁路客运专线大断面湿陷性黄土隧道开挖施工技术编制:苏杰审核:李东红中铁二十三局集团第四工程有限公司郑西线四项目部2007-7-30目录1引言 (3)2隧道区工程地质特征 (3)3施工方法的选择 (4)4弧形导坑法开挖 (5)4.1工法简介 (5)4.2实例分析 (5)4.3施工机具及劳力组织 (7)4.4施工要点 (8)5CRD法 (9)5.1工法简介 (9)5.2实例分析 (10)6监控量测 (13)6.1量测的项目及主要方法 (14)6.2量测的施做要点 (14)6.3实际量测结论 (15)7隧道地基湿陷性的处理 (18)7.1地质情况 (18)7.2施工参数 (18)7.3施工方法及结论 (18)8主要结论 (18)大断面湿陷性黄土隧道开挖施工技术摘要:本文是在结合郑西客运专线凤凰岭隧道进口和高桥隧道出口1120m的施工基础上,对大断面湿陷性黄土隧道施工开挖技术进行总结。

重点阐述了弧形导坑法和CRD法的适用条件、施工工艺及具体施工要点,同时通过监控量测分析了黄土隧道的部分变形规律,指出该法较好地解决了黄土隧道施工中的诸多技术难题,是目前大断面黄土隧道施工中行之有效的施工方法,值得推广。

1引言郑西铁路客运专线隧道工程有两个显著的特点:(1)是我国第一条穿越黄土地区的高速铁路隧道,(2)按照设计时速350km的要求隧道轨面以上有效内净空面积100m2,开挖面积高达164m2。

黄土是我国北方地区常见的一种特殊土,是第四纪干旱、半干旱气候条件下形成的,其基本色调是黄色。

颗粒成分以粉粒为主,一般无明显层理。

具柱状节理,垂直节理发育,直立性强,新黄土多具湿陷性。

由于受对黄土认识的局限及缺少大断面隧道施工的经验,研究大断面黄土隧道的施工方法,控制围岩变形是有其现实意义的。

2隧道区工程地质特征凤凰岭隧道进口段和高桥隧道出口段通过区范围地层岩性简单,为I级黄土台塬区,洞口及表层为第四系上更新统风积砂质黄土(Q3eol3),下伏第四系中更新统风积砂质黄土(Q2eol3),中间夹有数层古土壤层。

具体描述如下:(1)砂质黄土(Q3eol3)属新黄土,:淡黄色,厚度30~40m,土质均一,粉土质,下部含有少量白色钙丝及蜗牛壳,其中0~3m 结构疏松,具孔隙,垂直节理发育,坚硬,○Ⅱ级普通土,为松软土,σ。

=120kPa;3m以下,结构较紧密,局部含有少量针状孔隙,坚硬,○Ⅱ级普通土,σ。

=150kPa。

具湿陷性,湿陷土层厚30m。

土体总体上属中压缩性土,局部(地表以下至5米范围内)属高压缩性土。

(2)砂质黄土(Q2eol3):浅棕黄-浅黄色,厚度大于25 m,中间夹有1~2层1.0~2.0m厚的棕红色古土壤层,该层厚薄不一,呈层状分布于砂质黄土中。

砂质黄土,粉土质,土质均一,含零星蜗牛壳和白色钙质菌丝,结构较致密,古土壤层为砂质黄土,内含较多的白Ⅲ级硬土,σ。

=220kPa。

属中压缩色钙质网膜和钙质结核,坚硬,○性土。

3施工方法的选择除下穿等影响地表建筑物地段需考虑地表沉降外,大断面黄土隧道的开挖施工控制重点主要是要有效地控制围岩变形,因此围岩的情况决定了隧道施工方法的选择。

大断面隧道开挖控制变形保证围岩稳定的方法原则上就是化大为小,采用分步开挖。

断面开挖时,如果掌子面稳定,无较大掉块、垮塌,无推移和挤出现象,初期支护刚度足够,则可以采用弧形导坑预留核心土开挖的方法。

如果掌子面开挖后不稳定则应缩小断面,加设中隔壁即CD法,在CD法的基础上再加设横撑就变为CRD法。

对于埋深较大的IV级老黄土围岩,由于黄土具有直立性好、宜成型的特点,在适用短进尺的条件下,有一定的围岩稳定时间,保证在围岩未有大的变形掉块的情况下有足够的立架和喷锚作业时间,从而保证施工安全,可采用弧形导坑法;洞口浅埋段及V级围岩主要是新黄土,竖向节理发育,土质松软,土颗粒间黏性差,围岩自稳能力差,土体受扰动后产生应力重分布,上部土体宜沿破裂面形成楔形漏斗,造成拱顶失稳,为了保证安全开挖断面应尽量缩小宜采用CRD法。

4弧形导坑法开挖4.1工法简介洞身开挖采用弧形导坑预留核心土施工,是指在隧道开挖过程中分上中下和仰拱四部分,以前后六个不同的开挖面相互错开同时开挖,然后分部同时支护,形成支护整体,缩短作业循环时间,逐步向纵深推进的作业方法。

其实质为台阶法的一种,拱部采用环形导坑开挖,利用核心土施压掌子面,下部开挖也是先开挖两侧保持中部土体不动,其核心是保证掌子面稳定。

4.2实例分析高桥隧道和凤凰岭隧道IV级围岩采用弧形导坑法开挖。

上导坑核心土距拱顶1.5~2.0m,核心土两侧距开挖面约2m,上导坑开挖高度4.2m,开挖跨度13.86m,矢跨比为0.34,开挖面积为47.96m2;中部开挖高度4.31m,开挖面积为62.76m2;下部开挖高度2.05m。

上导坑型钢拱架由3个单元组成,每个单元长度为5.975m,各单元钢架之间采用δ16的钢板通过四套M24高强螺栓连接。

具体施工步骤如下:4.2.1上导坑开挖首先在拱部120°范围打设φ42超前小导管,相关施工参数:壁厚3.5mm,L=3.5m,环向间距@=40cm,外插角5~10°,搭接长度≥1.5m。

之后采用弧形开挖法预留核心土开挖上导坑,每循环开挖长度控制在0.8m即一榀钢拱架的间距,开挖后及时喷射4cm厚砼,封闭作业面。

第二,初喷后架设I20a钢架,上弧导分3节安装,环向为钢板螺栓连接,纵向采用φ42钢管连接,环向间距为1.0m。

安装钢架完毕后立即施作锁脚锚管和系统锚杆,锁脚锚杆采用φ42钢管,长度为4.0m,每处设置两根,系统锚杆采用φ22药包锚杆,长度为2.5m,间距为1×1m梅花形布置。

之后挂设钢筋网片,钢筋网片采用φ8钢筋,网格间距为20cm。

第三,在钢架、锚杆和钢筋网施作完成后及时复喷C25砼至26cm,从而完成上导坑的施工形成较稳定的承载拱。

4.2.2左侧中部和右侧下部开挖在承载拱的支护下,交错开挖左侧中部和右侧下部马口,先后按同样方法进行支护,使同一断面处暴露开挖面仅限于单侧,且不同时处于悬空状态。

4.2.3右侧中部和左侧下部开挖(方法同上)4.2.4开挖中部上中下台三部分预留土。

4.2.5分段开挖仰拱,施做仰拱支护、仰拱二衬和仰拱填充。

4.3施工机具及劳力组织开挖支护完成一个循环即上导坑开挖一榀、中部及下部单侧各两榀,所需时间为8小时,共分三段施工,其中机械开挖1小时,人工修整挂网立架3.5小时(其中出碴平行作业用时0.5小时),喷锚3.5小时。

开挖机械人员配置:现代320型挖掘机1台,司机2人;柳工50侧翻装载机1台,司机2人;重庆16吨铁马自卸汽车4辆,司机4人;G8风镐8台。

开挖用人工共14人(不包括司机),其中上部9人,中部3人,下部2人。

喷锚机械人员配置:湿喷机两台,3立方罐车两台。

人员共设两班每班设置9人,其中湿喷机司机2人,喷锚操作手4人(共设喷头2个,每个设2人),其它辅助人员3人。

罐车司机2人。

根据以上的施工组织,单口每天可完成三个循环,按80cm间距,每天可掘进2.4m,月进尺80m左右,实际最高记录月进尺达100m。

4.4施工要点4.4.1浅埋段和含水量较大地段设置超前小导管,根据开挖情况可减小环向设置间距直到消除拱部开挖掉块现象为止。

深埋和地质情况较好地段开挖无掉块现象可不设。

锁脚锚管是保证初期支护安全的重要措施,通过试验和量测表明断面拱脚和墙脚位置受到较大的侧压力,此处的锚杆就充当了拉杆作用,以保证工字钢在受到侧向力时不发生向洞内的位移变形,同时可以起到抑制拱架整体下沉的作用,从而保证初支结构在施工过程中受力稳定。

根据实际变形情况除认真施做锁脚锚杆保证质量外,在每分节处可增设2根,即由原设计的2根增为4根,根据监控量测资料该措施对控制初支变形效果显著。

4.4.2扩大拱墙脚是较少拱顶下沉量的有效措施,扩大拱墙脚增大承压面积,既有利于施工过程中竖向压力的传递,也有利于该节点横向受力的稳定。

实际施工中拱脚宽度由设计的80cm扩大为100cm,墙脚由设计的50cm扩大为80cm。

4.4.3采用在拱墙脚下垫设槽钢或砼垫块,以增大地基承载力,减小初期支护闭合前的整体下沉量。

4.4.4加密初期支护钢架的纵向连接钢管,提高钢架间的整体受力能力,一般可在可从设计的环向间距1.0m调整为0.8m即可。

4.4.5开挖时严格控制超前挖,若钢架背后与围岩不密贴可采用同级砼垫块添塞密实或采用注浆保证初期支护钢架背后无空洞以利于钢架和围岩形成联合支护体共同受力。

4.4.6严格控制钢架的加工和安装质量,使其线性圆顺避免应力集中,另外钢架间连接牢固必要时可加焊钢筋。

4.4.7仰拱紧跟是确保初期支护安全的根本措施,仰拱及回填砼要紧跟掌子面施做,一般距离控制在30m以内,以利于尽早形成完整的筒形封闭环。

根据监控量测数据及时跟进二衬的施工以利于尽早形成完整的隧道受力结构,一般距离控制在距掌子面60m以内,特殊地段单独考虑。

4.4.8机械开挖时预留30cm由人工开挖,较少对围岩的扰动,并保证岩面圆顺,及时初喷4cm砼以封闭暴露围岩,增强岩体的整体性,为初期支护的后续工作争取安全时间。

施工时初喷是在开挖的渣堆上进行的,待把未被渣堆覆盖的开挖面初喷完成后再出渣。

4.4.9适当给支护预留变形量,施工前期可采用15cm的预留量,根据工艺及措施的优化,通过监控量测及时进行调整。

4.4.10合理控制步长,上中下三部分的步长控制在3~5m,上导坑每次开挖一榀钢架的距离,中下部根据地质情况可一次开挖1~2榀钢架的间距,仰拱开挖控制在3~5m。

5CRD法5.1工法简介CRD法是大断面隧道施工的有效手段,它将大跨度隧道分为若干块进行分布施工,由于将大跨度隧道采用网格状支护在横竖向均进行了支撑,各自形成封闭的筒形结构,支护体系稳定。

5.2实例分析凤凰岭隧道进口120mV级围岩施工采用了CRD法施工,该法是用中隔壁将整个开挖断面分隔为左右两侧,先开挖隧道一侧的上下台阶并及时施做相应的中隔壁和临时横撑形成各自单独的封闭环,再开挖另一侧的上下台阶施做相应中隔壁和横撑,最后开挖仰拱拆除临时支护体系形成完整的隧道初期支护结构,进而施做二衬结构。

5.2.1CRD法初支施工参数拱部设φ108超前长管棚(L=20m,外插角1~3°);洞身拱部120°范围设φ42超前小导管(壁厚3.5mm,L=4.5m,@=40cm,外插角5~10°,搭接长度≥1.5m);系统锚杆拱部120°范围设φ22药包锚杆(L=2.5m,间距1.0×1.0m,梅花型布置),边墙设置20MnSiφ22砂浆锚杆(L=4.0,间距1.0×1.0m,梅花型布置);拱墙脚处每分部开挖隧道两侧钢架分节处各设2根φ42锁脚锚管(L=4m);钢架采用I25a型钢,钢架间距榀/0.6m,每榀钢架分8节,钢架间采用φ42钢管连接,环向间距1m;初期支护厚度为35cm,中隔壁喷层厚度为25cm;钢筋网采用Q235φ8钢筋,网格间距20×20cm。