非离子反应型乳化剂和乳液聚合

异构醇醚非离子乳化剂在乳液聚合中的应用及性能影响

异构醇醚非离子乳化剂在乳液聚合中的应用及性能影响牛林;应班;顾健;李磊【摘要】通过苯丙乳液聚合实验,对异构十三醇醚非离子乳化剂在物性参数、乳液聚合稳定性和乳液性能方面的表现进行了考查.结果表明,LPS非离子乳化剂在相同的EO数和乳化能力情况下,浊点高于烷基酚类产品(op-10),有利于实现聚合反应过程中浊点和乳化能力的平衡.对于LPS非离子乳化剂,EO数和用量的变化并未对乳液的泡沫、粘度和成膜耐水性等造成显著差异,而对于乳液钙皂稳定性的影响则较为明显.在相同用量下,随着非离子乳化剂EO数的增加,乳液钙皂稳定性明显改善;使用相同EO数的乳化剂,随着非离子乳化剂用量的增加,乳液钙皂稳定性也呈现提高的趋势.向乳液中后添加非离子乳化剂也能够改善钙皂稳定性,但效果相对弱于在聚合反应中添加非离子乳化剂.聚合反应中可使用LPS 3015(EO数15)以满足对于聚合稳定性和乳液钙皂稳定性的要求,而在乳液产品中的后添加则可使用LPS3040(EO数40).%Nonionic emulsifiers of isotridecanol ethoxylatetype(Levima LPS series) were used in acrylate-styrene emulsion polymerization, and the influence of emulsifiers on polymerization stability and latex properties were studied. From the polymeriza-tion results,it could be found that the reaction stability of isotridecanol ethoxylate samples were better than that of NPEO samples, which was due to the better balance of cloud point and emulsifying ability of isotridecanol ethoxylates. Regarding to the resultant latex, there were no obvious differences in foaming and viscosity for samples using different Levima LPS products. For the calcium ion stability,under the same dosage amount,LPS emulsifiers with higher EO numbers could give out better performance,andthe calcium ion stability could also be improved if the amount of LPS emulsifiers were increased. The post addition of isotridecanol ethoxylates was helpful for the improvement of calcium ion stability,but the efficiency was weaker compared with the addition in polymerization process. Considering the different functions of LPS emulsifiers in polymerization and latex,LPS 3015 was recommend-ed to be used in polymerization in order to help reaction stability as well as calcium ion stability,while LPS 3040 acted better in post-addition.【期刊名称】《新型建筑材料》【年(卷),期】2017(044)011【总页数】5页(P5-9)【关键词】乳液聚合;非离子乳化剂;异构十三醇醚;钙皂稳定性能【作者】牛林;应班;顾健;李磊【作者单位】联泓(江苏)新材料研究院有限公司,江苏常州 213164;联泓(江苏)新材料研究院有限公司,江苏常州 213164;联泓(江苏)新材料研究院有限公司,江苏常州213164;联泓(江苏)新材料研究院有限公司,江苏常州 213164【正文语种】中文【中图分类】TU56+1.69;TQ316.33+4随着涂料、油墨水性化进程的加快以及生产、排污的政策和成本压力,聚合物乳液的用途和产量都呈现出明显的上升趋势[1]。

乳液聚合中乳化剂的作用

乳液聚合中乳化剂的作用乳液聚合,这听起来是不是有点高深莫测?别担心,咱们今天就来聊聊这其中的乳化剂,轻松愉快的!想象一下,在厨房里做蛋糕的时候,你把鸡蛋、牛奶、面粉混在一起,搅拌得飞起,结果它们就像是形影不离的小伙伴,搅成了一个和谐美味的蛋糕糊。

乳化剂就是在乳液聚合中起到这个“搅拌”作用的小精灵,让不同成分之间相互融合,形成稳定的乳液。

什么是乳化剂呢?简单来说,它就是一种能帮助水和油这对“冤家”和平共处的物质。

你想啊,水和油本性就不合,互相看不顺眼,想混在一起可真是难如登天。

这个时候,乳化剂就像是一位调解员,轻轻一推,让两者在一起舞动,形成了一种均匀的混合物。

哇,真是神奇!就像一场奇妙的舞会,不同的成分都能找到自己的位置,默契地合作。

很多朋友可能会问,乳化剂到底有什么用呢?这个小家伙的作用可大了,绝对是聚合过程中不可或缺的一环。

想想看,你喝的牛奶、涂抹的护肤品,甚至是一些美味的沙拉酱,里面都有乳化剂的身影。

它们帮助这些产品保持稳定,避免分层,就像是在为一场精心策划的派对打理场地,确保每个来宾都能愉快地享受这个过程。

再说说乳化剂的种类,种类繁多,简直像是五花八门的零食。

常见的有卵磷脂,嘿,听起来是不是像个高级食材?这种天然的乳化剂主要来源于蛋黄,帮助食物形成均匀的质地,真是太棒了!还有一些合成的乳化剂,比如吐温和山梨醇酯,听名字就觉得很专业。

它们各自有各自的特点,适合不同的用途,简直是个性十足的明星团队。

不过,有趣的是,乳化剂不仅仅在食品行业有着举足轻重的地位,在化妆品、医药甚至工业生产中,它们同样扮演着重要角色。

想象一下,护肤品里的乳化剂能让油脂和水分完美结合,帮助肌肤保持水润。

你用的每一瓶护肤品,背后都少不了乳化剂的辛勤付出。

挑选合适的乳化剂也不是一件简单的事。

就像在聚会中选择合适的音乐一样,得考虑到场合、参与者的喜好等等。

不同的配方、不同的成分、不同的效果,都需要乳化剂来“调和”。

这其中的学问可不少,绝对不是随便找个朋友就能搞定的。

乳液聚合中乳胶粒粒径大小的影响因素

乳液聚合中乳胶粒粒径大小的影响因素概述乳液聚合中,乳胶粒子的直径大小及其分布是表征聚合物乳液的重要指标之一。

目前分子设计中的核心体现在乳液聚合中乳胶粒大小及分布的控制上。

粒径大小不同的乳液有不同的应用价值,如微乳液,粒径在 10~100nm 之间,是理想的小粒径、单分散聚合物颗粒的合成介质,在食品、医药、透明材料的填料等领域都有广泛的应用;大粒径(即微米级)、单分散、具有不同颗粒形态和表面特征的聚合物微球已经应用到高档涂料、粘合剂、浸渍剂、化妆品等科学技术领域,尤其是应用到高分子、生物医学和临床医学等高新技术领域中,成为不可缺少的材料和工作物质。

影响乳胶粒粒径大小有以下各种因素。

1乳化剂的影响在乳液聚合中,乳液稳定是因为分界面上亲水基团的存在,这种基团为残留的引发剂、共聚单体,大部分是被吸附的乳化剂。

乳化剂作为乳液聚合体系中关键组分之一,它的组成、结构与性能直接影响最终乳液体系的稳定性、粒径大小及分布。

乳化剂用量越大,形成的胶束就越多,乳胶粒也越多,乳胶粒粒径就越小。

随着乳化剂用量增加,乳液聚合转化率提高,乳胶粒粒径减小。

在乳液聚合中,阴离子乳化剂因其能使乳胶粒子外层具有静电荷,防止离子聚集,使乳液的机械稳定性好,在工业中应用最广泛。

而阳离子型乳化剂中胺类化合物具有阻聚作用,且易被过氧化物引发剂氧化而发生副反应,因此阳离子乳化剂的应用较少。

非离子型乳化剂不怕硬水,化学稳定性好。

一般而言,单纯用非离子型乳化剂进行乳液聚合反应,反应速率低于阴离子乳化剂参加的反应,且生产出的乳胶粒子粒径较大,涂膜光泽差。

与非离子型乳化剂相比,由于乳化剂离子带电荷,同时还会产生一定程度的水化作用,在乳胶粒子间静电斥力和水化层的空间位阻的双重作用下可使聚合物乳液更稳定,另一方面离子型乳化剂比非离子型乳化剂相对分子质量小得多,加入质量相同的乳化剂时,离子型乳化剂所产生的胶束数目多,成核几率大,会生成更多的乳胶粒,聚合反应速率大,合成的乳胶粒径小。

浅析乳液聚合的合成原理及和材料及稳定性

浅析乳液聚合的合成原理及和材料及稳定性在乳液聚合过程中,乳化剂的种类、用量与用法、pH值、引发剂的类型、搅拌形状与搅拌速度、加料方式、聚合工艺等都会影响到聚合物乳液的稳定性。

功能性单体如硅烷偶联剂、丙烯酸、丙烯酰胺、丙烯酸羟乙酯等作为交联单体参与共聚,在一定程度上可提高乳液的稳定性,但因具有极强的亲水性,聚合过程中若在水相发生均聚形成水溶性大分子,容易产生絮凝现象,极易破乳。

因而选择合适的乳化体系和聚合工艺对乳液聚合过程的稳定性具有极重要。

聚合物乳液承受外界因素对其破坏的能力称为聚合物乳液的稳定性。

在乳液聚合过程中局部胶体稳定性的丧失会引起乳胶粒的聚结形成宏观或微观的凝聚物,即凝胶现象。

凝胶多为大小不等、形态不一的块状聚合物,有的发软、发粘,有的发硬、发脆、多孔。

在搅拌作用下凝胶分散在乳液中,可通过过滤法或沉降法除去,但有时也会形成大量肉眼看不到的、普通方法很难分离的微观凝胶,使乳液蓝光减弱颜色发白,外观粗糙。

严重时甚至整个体系完全凝聚,造成抱轴、粘釜和挂胶现象。

凝聚物的生成在乳液研究和生产中具有极大的危害性,它不仅降低单体的有效转化率,增加聚合装置的停机时间和处理的费用,而且还会加大各釜和各批次间产品性能的不一致性,污染环境。

目前比较权威的用于解释聚合物乳液稳定性的理论是双电层理论和空间位阻理论。

乳胶粒子的表面性质与吸附或结合在其上的起稳定作用的物质有关,酸性、碱性离子末端以及吸附在乳胶粒表面上的乳化剂在一定的pH值下都是以离子形式存在的,使乳胶粒子表面带上一层电荷,从而在乳胶粒子之间就存在静电斥力,乳胶粒难于互相接近而不发生聚结。

当乳胶粒表面吸附有非离子型乳化剂或高分子保护胶体时,其稳定性则与空间位阻有关。

乳化剂的选择是决定乳液聚合体系稳定性的关键因素之一。

乳化剂虽不直接参与反应,但乳化剂的种类及用量将直接影响到引发速率、链增长速率以及聚合物的分子量和分子量分布。

此外乳化剂的类型、用量和加入方式对乳胶粒的粒径和粒径分布、乳液粒度也有着决定性的影响。

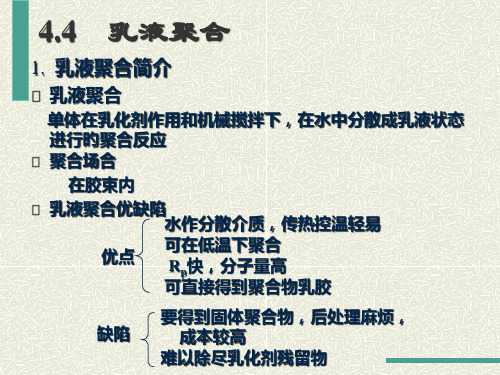

乳液聚合方法

液滴中旳单体经过水相可补充胶束内旳聚合消耗

成核机理

成核是指形成聚合物乳胶粒旳过程。有两种途径: 胶束成核:自由基由水相进入胶束引起增长旳过程

均相成核:在水相沉淀出来旳短链自由基,从水相和单体 液滴上吸附乳化剂而稳定,继而又有单体扩散 进入形成聚合物乳胶粒旳过程

NA为阿氏常数 103 N / NA 是将粒子浓度化为 mol / L n 为每个乳胶粒内旳平均自由基数

乳液聚合恒速期旳聚合速率体现式为

Rp

103 N

n kp[M ] NA

当 乳胶粒中旳自由基旳解吸与吸收自由基旳速率 相比可忽视不计 粒子尺寸太小不能容纳一种以上自由基时,

则 n 0.5

苯乙烯在诸多情况下都符合这种情况

亲憎平衡值,也称亲水亲油平衡值 ( HLB )

是衡量表面活性剂中亲水部分和亲油部分对其性能旳贡献。 每种表面活性剂都有一数值,数值越大,表白亲水性越大。 HLB值不同,用途也不同。乳液聚合在 8~18范围

3. 乳液聚合机理

对于“ 理想体系”,即单体、乳化剂难溶于水,引起 剂溶于水,聚合物溶于单体旳情况

单体

单体和乳化

液滴

剂在聚合前

旳三种状态

➢ 极少许单体和少许乳化剂以分子分散状态溶解在水中 ➢ 大部分乳化剂形成胶束,约 4 ~5 n m,1017-18个/ cm3 ➢ 大部分单体分散成液滴,约 1000 n m ,1010-12个/ cm3

聚合场合:

水相不是聚合旳主要场合;

单体液滴也不是聚合场合;

所以,Rp不断增长

对于第三阶段

单体液滴消失,乳胶粒内单体浓度[M]不断下降

乳液聚合生产工艺

乳液聚合生产工艺乳液是一种常用的液态乳剂,由于其具有良好的稳定性和易于应用的特点,被广泛用于各个领域,如化妆品、医药、食品等。

乳液是由两种或多种不相溶的物质组成,其中一种是胶体颗粒悬浮在另一种物质中。

乳液聚合是一种制备乳液的方法,本文将介绍乳液聚合的工艺过程。

乳液聚合的工艺主要包括:物料准备、乳化、稳定剂加入、调整pH 值、除杂、灭菌、包装等环节。

首先,物料准备是乳液聚合的第一步。

物料的选择对乳液的成品性能具有重要影响。

通常乳液聚合的主要物料包括水相、油相、乳化剂和稳定剂。

水相通常选择纯净水或蒸馏水,油相可以选择植物油或矿物油,乳化剂可以选择非离子型或离子型乳化剂,稳定剂可以选择高分子聚合物。

在物料准备过程中,需要对各种物料进行加热、搅拌和混合,确保物料充分溶解和均匀混合。

其次,乳化是乳液聚合的关键步骤。

乳化是指将两种或多种不相溶的液体混合均匀,形成乳液的过程。

乳化可以通过机械方法或化学方法来实现。

常用的机械方法包括高速搅拌、高剪切力、乳化器等,常用的化学方法包括使用乳化剂和表面活性剂。

在乳化过程中,乳化剂和乳化条件的选择对乳液的稳定性和均匀性有着重要影响。

第三,稳定剂的加入是乳液聚合的重要环节。

稳定剂的作用是使乳液保持稳定的状态,防止乳液分层、凝结等现象的发生。

常用的稳定剂有增稠剂、抗凝剂、增溶剂等。

稳定剂的加入一般通过搅拌或分散的方式进行,确保稳定剂均匀分布在乳液中。

然后,需要调整乳液的pH值。

pH值的调整对乳液的稳定性和成品的质量有着重要影响。

一般来说,乳液的pH值应处于中性或略酸性范围内。

pH值的调整可以通过酸碱中和的方式进行,需要根据具体的产品要求进行调整。

接下来,对乳液进行除杂处理。

除杂的目的是去除乳液中的杂质和残留物,确保乳液的纯度和质量。

除杂的方法有过滤、离心等。

除杂过程中需要注意避免对乳液的物理性能产生影响。

最后,对乳液进行灭菌处理。

灭菌是为了防止乳液中的微生物污染,确保乳液的质量和安全性。

三烯丙基异三聚氰酸酯的乳液聚合

三烯丙基异三聚氰酸酯(TAIC)的乳液聚合是一种复杂且富有挑战性的化学过程,该过程在工业和科学领域中都具有重要的意义。

乳液聚合是一种制备高分子聚合物的重要方法,而三烯丙基异三聚氰酸酯作为一种重要的单体,其乳液聚合过程对于理解聚合反应机理、优化聚合条件以及控制聚合物性能等方面都具有重要的价值。

一、引言乳液聚合是一种在水中进行的聚合反应,通过乳化剂将单体分散成微小的液滴,然后在这些液滴中进行聚合反应。

这种方法具有许多优点,如反应温度低、反应速度快、产物分子量高等。

三烯丙基异三聚氰酸酯(TAIC)是一种含有三个烯丙基和一个异氰酸酯基团的化合物,具有高度的反应活性和多功能性,因此被广泛用于制备各种高分子材料。

二、乳液聚合的基本原理乳液聚合的基本原理包括乳化、引发、增长和终止四个步骤。

首先,乳化剂将单体分散成微小的液滴,形成乳状液。

然后,在引发剂的作用下,单体开始引发聚合反应。

接着,通过链增长反应,单体不断加入到聚合物链中,使聚合物链不断增长。

最后,在链终止反应中,聚合物链停止增长,形成最终的聚合物产品。

三、三烯丙基异三聚氰酸酯的乳液聚合乳化过程在乳化过程中,乳化剂的选择对于乳液稳定性和聚合反应的顺利进行至关重要。

常用的乳化剂有阴离子型、阳离子型和非离子型等。

对于三烯丙基异三聚氰酸酯的乳液聚合,通常选择非离子型乳化剂,如聚乙烯醇(PVA)等。

这些乳化剂能够在水中形成稳定的胶束,将TAIC单体有效地包裹在胶束内部,防止单体在水相中的自聚反应。

引发过程引发剂是乳液聚合中另一个重要的组成部分。

在适当的条件下,引发剂能够分解产生自由基,从而引发单体的聚合反应。

对于TAIC的乳液聚合,常用的引发剂有过硫酸盐、偶氮类化合物等。

这些引发剂在加热或光照等条件下能够分解产生自由基,进而引发TAIC的聚合反应。

增长过程在增长过程中,自由基与TAIC单体发生加成反应,生成新的自由基和增长链。

这个过程不断重复,使得聚合物链不断增长。

非离子型乳化剂对聚丙烯酸酯乳液性能的影响

K yw rs n n ncsr ca t eh l eo iec a ; l(cyae ae e ;mus np lmei t n e od :o i i uf tn ; t y n xd h i p y arl )l x e lo y r ai o a e no t ts i o z o

p r n a e u t h w h tt e i c e sn o i n ce li e mo n n ei me t l s l s o t a h n ra i g n n o i mu sf ra u ta d EO h i n t k s t e e lin r s i c a n l g h ma e h mu s e o

维普资讯 第3 4卷第 4期 湖南

大

学

学

报 (自 然 科 学 版 )

Vo . I34. No. 4 Apr .2 0 0 7

2 0 0 7 年 4 月

J un l fHu a iest ( trl ce cs o r a n n Unvri Naua i e ) o y S n

摘

要 : 非 离子 型表 面 活性 剂用量 和聚 氧 乙烯 ( O) 长数 目变化 的 条件 下 制备 了纯 在 E 链

丙烯 酸酯 聚合物 乳液 ( 简称 纯 丙乳液 ) 考 查 了非 离子 型乳化 剂 用量和 E 链 长 对乳 液聚 合 , O 稳 定性及 乳液 冻融稳 定性 , a C 2 定性 , 璃 化 温度 ( , 径和 黏度 的影 响 . 稳 玻 丁 )粒 实验 结果 表 明 , 离子 乳 化 剂用 量和 E 非 O链 长的增 加 , 有助 于乳液 聚合 反 应 的平稳 进行 , 到 的乳 液 粒 得

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京印刷学院毕业设计(论文)开题报告课题名称:反应性非离子乳化剂的制备与乳液聚合专业班级::2012级印刷工程(1)班学生姓名:翟维贤学号:110210132合作人:指导教师:李仲晓李仲晓填写日期: 2015年12月14日开题报告填写要求1、开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

此报告应在指导教师指导下,由学生本人在毕业设计(论文)工作前两周内完成,经指导教师签署意见及所属专业教研室审查通过后实施。

2、开题报告的内容必须用黑墨水笔工整填写或用计算机打印,不得随意涂改或潦草书写,禁止打印在其它纸上后剪贴。

3、“二级学院”、“专业班级”等名称,应写中文全称,不能用数字代码。

学生的“学号”应写完整。

4、学生写文献综述的参考文献应不少于5~10篇(不包括辞典、手册)。

5、有关年月日等日期的填写,应按照GB/T7408-94《数据元和交换格式、信息交换、日期和时间表示法》规定的要求,一律用阿拉伯数字书,如“2007年11月16日”或“2007-11-16”。

6、开题报告要求统一用A4纸打印。

一、结合本毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述(说明本课题研究的主要内容、目的、意义及现状等)本课题研究的主要内容是合成一种双官能团的非离子反应型乳化剂并用于乳液聚合,得到具有表面交联结构的聚合物纳米微胶粒。

研究该反应性乳化剂的使用对乳液聚合的影响,包括用量对乳液稳定性、粒径大小及分布的影响;通过透射电子显微镜对乳液的粒径大小和分布进行表征。

苯丙乳液是乳液聚合中研究较多的体系,由于苯丙乳液性价比高,具有无毒、不燃和污染小等特点,已在建筑涂料、乳胶涂料、防火涂料、胶粘剂、油墨等领域得到广泛的应用。

近年来,在进一步提高和完善苯丙乳液性能的研究上研究者们做了大量的工作。

采用反应型乳化剂制备乳液更是热点之一。

本次主要研究在苯丙乳液聚合中加入一种反应型乳化剂,并探究其用量对乳液性能的影响。

普通乳化剂是靠物理吸附而附着在乳胶粒表面,在许多情况下会发生解吸,从而导致许多缺陷。

例如在高剪切力作用下,易产生凝胶;乳胶液的冻融稳定性差;在乳胶液中添加颜料等组分时,乳化剂与颜料分散剂在乳胶粒和水的两个界面产生竞争吸附,影响流变性和稳定性;在通过凝胶法制备固体产品时,乳化剂会残留在水相,造成环境污染;成膜时乳化剂会发生迁移;残留的乳化剂还会造成成膜速率慢,降低膜的耐水性等。

解决这些问题的有效方法是使用反应型乳化剂。

反应型乳化剂是指能够参加聚合反应的一类乳化剂,在乳液聚合中它们是通过共价键的方式键合在乳胶粒表面,这种较强的键合使乳化剂分子在乳胶液存放和使用中不会发生解析,所以在乳胶粒上不会有游离的乳化剂残留,不再对环境造成污染,而且有助于从胶粒中分离出洁净的聚合物;在乳胶成膜时,避免了乳化剂的迁移,使膜的力学性能、光泽度、黏结性等都有很大的提高,从而能够解决许多传统乳化剂的不足。

反应性乳化剂对乳液聚合的影响:为了研究反应型乳化剂对乳液聚合的影响情况,考察比较了有反应性乳化剂存在下的乳液的粒径、粒径分布及存放稳定性,并与不含反应性乳化剂的乳液进行对比,结果如表1所示。

可以看出,当反应型乳化剂的用量达到3%或以上时,聚合过程顺利且存放稳定;当反应型乳化剂的用量较低时(≤2%),聚合过程虽然比较稳定,但存放稳定性差,表明反应型乳化剂的使用对于乳液的稳定有利。

表1 反应性乳化剂的用量对乳液聚合的影响编号反应性乳化剂的乳液的特能用量(占单体的质量比)乳液1 0% 聚合过程稳定,无沉淀;存放1周,有明显沉淀。

乳液2 1% 聚合过程稳定,无沉淀;存放1周,有少量沉淀。

乳液3 2% 聚合过程稳定,无沉淀;存放1周,有少量沉淀。

乳液4 3% 聚合过程稳定,无沉淀;存放2周,无沉淀。

乳液5 5% 聚合过程稳定,无沉淀;存放2周,无沉淀。

乳液聚合是单体借助乳化剂和机械搅拌,使单体分散在水中形成乳液,再加入引发剂引发单体聚合。

在用乳液聚合方法生产合成橡胶时,除加入单体、水、乳化剂和引发剂四种主要成分外,还经常加入缓冲剂(用于保持体系PH不变)、活化剂(形成氧化还原循环系统)、调节剂(调节分子量、抑制凝胶形成)和防老剂(防止生胶及硫化胶老化)等助剂。

工业化品种有乳聚丁苯橡胶,聚丙烯酸酯乳液等。

乳液聚合的优点:(1)聚合反应速度快,分子量高;(2)聚合热易扩散,聚合反应温度易控制;(3)聚合体系即使在反应后期粘度也很低,因而也适于制备高粘性的聚合物;(4)用水作介质,生产安全及减少环境污染;(5)可直接以乳液形式使用。

(6)生产方式灵活,利于新产品开发可同时实现高聚合速率和高分子量。

在自由基本体聚合过程中,提高聚合速率的因素往往会导致产物分子量下降。

此外,乳液体系的粘度低,易于传热和混合,生产容易控制,所得胶乳可直接使用,残余单体容易除去。

缺点是聚合物含有乳化剂等杂质影响制品性能;为得到固体聚合物,还要经过凝聚、分离、洗涤等工序;反应器的生产能力也比本体聚合时低。

乳液聚合的应用:乳液聚合最早由德国开发。

第二次世界大战期间,美国用此技术生产丁苯橡胶,以后又相继生产了丁腈橡胶和氯丁橡胶、聚丙烯酸酯乳漆、聚醋酸乙烯酯胶乳(俗称白胶)和聚氯乙烯等。

与悬浮聚合不同,乳液体系比较稳定,工业上有间歇式、半间歇式和连续式生产,用管道输送或贮存时不搅拌也不会分层。

生产中还可用“种子聚合”(即含活性链的胶乳)、补加单体或调节剂的方法控制聚合速度、分子量和胶粒的粒径。

也可直接生产高浓度的胶乳。

参考文献:[1] 黄增芳,马军现.含可聚合乳化剂的苯丙乳液合成及其在复膜胶中的应用[J]. 中国胶粘剂,2011,20(8):25-28.9.[2] 刘国杰.水分散性涂料[M].北京:化学工业出版社,2004.[3] GUYOTA,TAUER K.Reactive surtactants in emulsion polymeriza-tion[J]. Adv Polym Sci,1999, (111): 45-61.[4] UNZUE M, SCHOONBROOD HAS. Reactive surtactants in he-terophase polymerization. VI. synthesis and screening of polymeriz-able surfactantswith varying reactivityin high solids styrene-butylacrylate-acrylic acid emulsion polymerization[J]. JApplPolySci,1997, (66): 1 803-1 820.[5]张茂根;翁志学;黄志明表面活性单体存在下的MMA/BA乳液共聚合乳液的稳定性[J]-高等学校化学学报2000(01).二、本课题要研究或解决的问题和拟采用的研究手段(包括实施步骤、方法等)实验步骤1 试剂与方法苯乙烯(St)、甲基丙烯酸甲酯(MMA)、十二烷基硫酸钠(SDS)、偶氮二异丁腈(ABVN)、聚乙二醇600、甲基丙烯酸乙基异氰酸酯、二月桂酸二丁基锡、去离子水,自制。

首先,在室温下采用氧化还原引发体系并以逐滴滴加的方式进行乳液聚合,然后在65 o C的高温下进一步聚合。

最终将得到的乳液通过TEM透射电子显微镜对乳液的微观形貌和平均粒径尺寸进行表征,从而探究反应型乳化剂对乳液性能的影响。

2 反应型乳化剂的合成在配有磁力搅拌器和回流冷凝器的250ml的烧瓶中,加入25g的聚乙二醇600,13g 的甲基丙烯酸乙基异氰酸酯,搅拌得到均一的溶液。

然后加入2滴二月桂酸二丁基锡,在室温下搅拌反应8h,然后将温度设定到45o C继续磁搅4小时后停止反应,得38g的产物。

3 聚合物乳液的制备将20g的苯乙烯和10g的甲基丙烯酸甲酯放入150ml锥形瓶中,加入0.16g偶氮二异庚腈和计算量的反应型乳化剂,搅拌溶解,得到澄清的溶液。

将1.11g的十二烷基硫酸钠和0.47g的抗坏血酸溶解在142g去离子水中,待水相中混合物全部溶解后,将制备的单体混合物溶液过滤并加入到上述的水溶液中,继续搅拌预乳化30分钟,然后用分散机均质高速均质5分钟后移入到250ml的四孔烧瓶中,四口瓶配有机械搅拌器、回流冷凝器和温度计。

在室温下机械搅拌30min,然后将过氧化叔丁基(0.38g,30%)的水溶液(27g的去离子水)用恒流泵以逐滴滴加的方式加到反应瓶中,引发乳液聚合。

约1h滴加完毕,待温度计升温结束后停止滴加氧化剂,继续机械搅拌2小时。

最后,将反应体系温度升到65o C继续搅拌反应3小时。

冷至室温,减压过滤,得到聚合物乳液。

三、研究进度计划(分阶段完成的任务及阶段性成果形式)计划时间计划完成内容2015年11月27日~2015年12月12下达任务书,调研,查阅资料,完成开题报告日2015年12月13日~2015年12月16设计研究方案、技术路线日2015年12月17日~2016年4月31实验日2016年5月1日~2016年5月19日撰写、提交论文2016年5月20日~2016年5月30日论文答辩准备年月日~年月日年月日~年月日年月日~年月日年月日~年月日年月日~年月日年月日~年月日年月日~年月日四、指导教师意见(从“文献综述”的质量、本课题的深度、广度、工作量以及对设计(论文)结果的预测等方面进行评价)指导教师签字:年月日五、专业审查意见课程群负责人签字:年月日。