浅谈钢化玻璃与热弯夹层玻璃炸裂的问题

热弯玻璃自爆分析和整改措施

热弯玻璃自爆分析和整改措施热弯玻璃自裂分析原因和预防措施热弯玻璃自裂主要表现在玻璃的热自裂和玻璃冷自裂玻璃热自裂的原因:玻璃热自裂是玻璃在热弯炉里,升温时自身温度升高,不同部分玻璃温度差别引起玻璃板内的热应力,与边部的端之间形成温度梯度,造成非均匀膨胀或受到约束,形成热应力,进而使薄弱部位发生裂纹扩展,玻璃中心在温度增加时膨胀,玻璃边部将承受膨胀产生的拉应力。

热弯玻璃温度差引起的应力大约是0.7 MPa ( N/mm2 ),当应力水平超过20MPa( N/mm2 )时,普通自然退火浮法玻璃热自裂十分危险,当玻璃中心与玻璃边部温度差达到30?时,升温太快1导致玻璃中心温度与边部温度差过大,将引起玻璃热自裂。

如果玻璃的边部缺陷很多、操作过程出现损害,自裂将在低温下发生。

也就是说我们在操作过程中,升温太快或是降温太快都是不规范的,更容易产生玻璃自裂现象。

预防解决方法是:以目前情况,在热弯操作升温过程中,我们可以把煤气液化气压力调在0.1MPA之内,尽量让热气流在炉内均匀流动;并时常观察炉内玻璃的动态,有无异常变化,只要玻璃温度达到400?以上均无大碍.玻璃冷自裂的原因:我们现状操作,热弯后冷却降温和退火冷却降温,以目前的设备,都是以最古老的操作方式,自然冷却降温,以观察炉内动态形式,打开天窗,有时也跟着天气的变化开天窗,一般是在250?左右的温度下开天窗,若是我们在正常的情况下操作会产生自裂,原因有3种:2一、是在冷却降温情况下,炉内的温度在250?以上时,火炉有通风口,有大量的新空气进入,使玻璃2面的温度相差太大,玻璃中心温度冷却较慢,玻璃将产生拉应力,受到冲突,温度不均匀产生冷自裂.预防措施是查看是否有通风口,给予密封式,自然形式降温。

二、是在我们操作过程中升温、保温时间的差异,升温快,保温时间过长或是太短,使玻璃前弧应力超标或是达不到。

在外放置时间太长,再加上受天气的影响,会产生自裂。

预防措施是:在退火炉操作时,在煤气升温的过程中,把液化煤气压力调在0.05MPA之内,升到450?时,液化气压力调在0.04MPA之内。

钢化玻璃出现问题及解决方案

总结词

光学畸变是由于玻璃的透光性能不均匀造成的,需要进 行改善。

详细描述

可以使用物理或化学方法改善光学畸变。物理方法是通 过改变加热和冷却制度,使玻璃在热处理过程中受热和 冷却更加均匀,从而改善透光性能。化学方法则是使用 相应的化学药剂对玻璃表面进行腐蚀或抛光处理,使透 光性能更加均匀。

04

预防措施

安装问题

总结词

安装问题通常是由于安装过程中对玻 璃的扭曲、切割不当或安装后固定不 牢固等原因引起的。

详细描述

在安装钢化玻璃时,如果操作不当, 如扭曲、切割不当或固定不牢固,可 能会导致玻璃受力不均,从而在使用 过程中出现开裂、变形等问题。

使用环境影响

总结词

使用环境影响主要包括温度变化、紫 外线照射和化学物质侵蚀等因素,这 些因素可能加速钢化玻璃的老化,导 致其性能下降。

ቤተ መጻሕፍቲ ባይዱ

运输与存储不当

总结词

运输与存储不当可能导致钢化玻璃在运输或存储过程中受到撞击、挤压或振动等外力作用,从而引发 开裂、破损等问题。

详细描述

在运输或存储钢化玻璃时,如果操作不当,使其受到撞击、挤压或振动等外力作用,可能会导致玻璃 内部产生应力,从而在使用过程中出现开裂、破损等问题。

03

解决方案

破裂问题解决方案

要点二

详细描述

可以使用高温处理、化学处理等方法消除气泡。高温处理 是将玻璃加热到高温,使气体在玻璃中充分溶解,然后进 行缓慢冷却,使气体在冷却过程中从玻璃中析出,最后进 行抛光处理。化学处理则是使用相应的化学药剂对玻璃进 行浸泡或涂覆,使气体在玻璃中溶解度降低,从而达到消 除气泡的效果。

光学畸变问题解决方案

钢化玻璃出现问题及 解决方案

对于钢化玻璃与热弯夹层玻璃炸裂问题的探讨和分析

炸 裂 的方 法和途径 。 关键 词 : 钢化 玻璃 夹层 玻 璃 炸裂 自爆

钢 化玻 璃 与 弯 夹层 玻 璃 是安 全 玻 璃 的 最 主要 的 形式 , 它被 广 泛 的应 用 于建 筑 门窗幕 墙 、 观光 廊道 、 护 栏 、 种 车用 门窗 等 领域 , 各 自爆 问题是 钢 化 安全 玻 璃 与弯 夹层 安全 玻璃应 用所 面临 的一个 棘手 问题 , 者 笔

孔 间距和孔 边距 , 角尽 量过 渡 圆滑 , 于这 一点 , 拐 对 钢

化玻 璃 的产 品图纸设 计人 员一 定在 清楚 的掌 握 。

13钢 化 的 工 艺 质 量 .

不合 理 的钢 化工 艺 也 会造 成 钢 化 玻璃 产 品后 期 的 自爆 , 由于钢化 工艺 不 当引起 后期 玻璃 出现 自爆 的

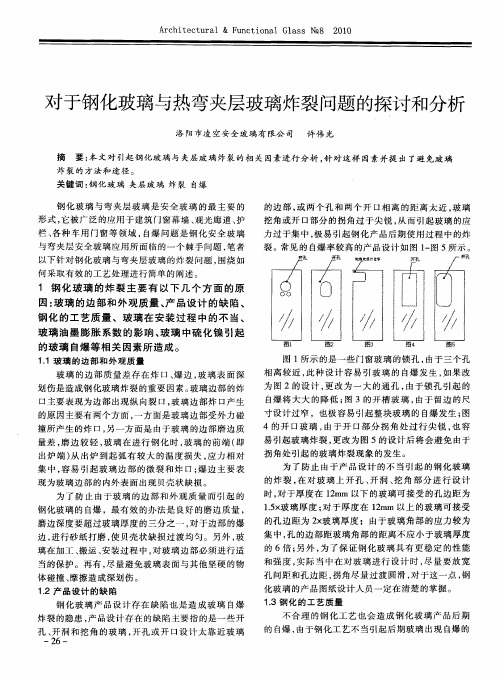

的边 部 , 两 个 孔 和两 个 开 口相 离 的距 离 太近 , 璃 或 玻 挖角 或开 口部 分 的拐角 过 于尖 锐 , 而 引起 玻璃 的应 从 力 过 于集 中 , 易 引起钢 化 产 品后期 使用 过 程 中的炸 极 裂 。常见 的 自爆率 较高 的产 品设 计如 图 l 图 5所 示 。 一

12产 品设计 的 缺 陷 . 钢 化 玻璃 产 品设 计存 在 缺 陷 也是 造 成 玻 璃 自爆 炸 裂 的隐患 , 品设 计 存在 的缺 陷主要 指 的是 一些 开 产 孔、 开洞 和 挖 角 的玻 璃 , 孔 或 开 口设 计 太靠 近玻 璃 开

一

和强 度 , 际 当 中在 对 玻璃 进 行 设计 时 , 实 尽量 要 放 宽

2 一 6

建 筑玻 璃与 工 业玻璃 2 1 , 8 00 № 因素 主 要有 : 玻璃 的钢 化 程 度 过 高 、 玻璃 的规 格 尺 寸

玻璃易炸裂是因为什么原因

玻璃易炸裂是因为什么原因玻璃杯是我们日常生活中经常接触到的一种生活用品,但是有很多的玻璃杯易炸裂,这是怎么回事?下面为您精心推荐了玻璃易炸裂的科学原理,希望对您有所帮助。

玻璃易炸裂的原理在寒冷的冬天,将热水倒入厚玻璃杯中,比倒入薄玻璃杯中更容易发生爆裂,这是因为玻璃具又热胀冷缩的性质。

当滚烫的开水倒入玻璃杯中时,杯子的内壁受热后会马上开始膨胀,拼命往外擠,而因为壁厚的缘故,热量不能及时传过去,杯子的外壁温度还比较低,来不及膨胀。

这时,杯子内外受力不均,在内层的奋力冲击下,玻璃杯就很可能杯挤破。

而薄玻璃,杯因为内壁和外壁之间很薄,开水倒入时,内外两层几乎同时膨胀,也不容易炸裂了。

玻璃的成分结构普通玻璃的成分主要是二氧化硅(SiO2,即石英,砂的主要成分)。

而纯硅土熔点为摄氏2000度,因此制造玻璃时一般会加入碳酸钠(Na2CO3 ,即苏打)与碳酸钾(Potash,K2CO3,钾碱),这样硅土熔点将降至摄氏1000度左右。

但是碳酸钠会使玻璃溶于水中,因此通常还要加入适量的氧化钙(CaO)使玻璃不溶于水。

对可见光透明是玻璃最大的特点,一般的玻璃因为制造时加进了碳酸钠,所以对波长短于400nm的紫外线并不透明。

如果要让紫外线穿透,玻璃必须以纯正的二氧化硅制造,这种玻璃成本较高,一般被称为石英玻璃。

纯玻璃对红外线亦是透明的,可以造成数公里长,作通讯用途的玻璃纤维。

常见的玻璃通常亦会加入其他成份。

例如看起来十分闪烁曜眼的水晶玻璃(Lead glass,又称铅玻璃)是在玻璃内加入铅,令玻璃的折射系数增加,产生更为眩目的折射。

至于派热克斯玻璃(Pyrex),则是加入了硼,以改变玻璃的热及电性质。

加入钡亦可增加折射指数。

制造光学镜头的玻璃则是加入钍的氧化物来大幅增加折射指数。

倘若要玻璃吸收红外线则可以加入铁,放映机内便有这种隔热的玻璃。

玻璃加入铈则会吸收紫外线。

在玻璃中加入各种金属和金属氧化物亦可以改变玻璃的颜色。

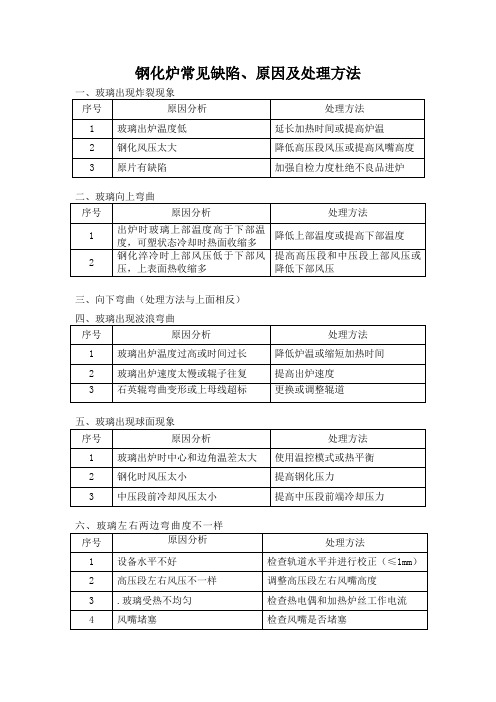

钢化炉常见缺陷、原因分析及处理方法

高压段漏风

检查漏风原因

4

辊道水平不好

检查辊道水平

5

辊道径向跳动太大

检查辊道径向跳动

九、出现擦伤现象(辊道纵向)

序号

原因分析

处理方法

1

辊道打滑

检查O型带并保持O型带的清洁

2

辊道水平差

检查辊道水平

3

辊道径向跳动大

检查辊道径向跳动

4

温度失控

检查温度(固继和热电偶)

十、出现横向擦伤现象

序号

原因分析

处理方法

1

辊道打滑

检查辊道传动情况

2

加速段辊道序号装错

检查加速段辊道序号

3

各段传动不同步

检查各段传动是否同步

十一、擦伤、划伤

序号

原因分析

处理方法

1

搬运不当,玻璃摩擦碰撞

严格操作工艺,片间夹条形物使之形成间隔

2

玻璃重叠拿放

单片拿放

3

辊道不干净

清理辊道

4

辊道有高差,运行不同步

调整辊子水平,辊子运行同步

十二、辊痕、麻点

序号

原因分析

处理方法

1

辊面有粘附物

轻微时通SO2,严重时停炉清辊

2

玻璃加热时间过长

缩短加热时间,避免玻璃过热

3

玻璃边部温度过高,边部缺陷较多

缩小片间间隙,交错装片,使各炉装载率相近

4

玻璃中部压强过大,中部缺陷较多

减小上下温差,尽量减小入炉后玻璃边部上翘

十三、碟形变形

序号

原因分析

处理方法

1

玻璃中间凹,周边上翘时,上表面周边温度高,收缩多,中部温度低,收缩少

浅析建筑夹层玻璃环境性能不合格原因及改进建议

浅析建筑夹层玻璃环境性能不合格原因及改进建议发布时间:2021-09-23T09:53:40.553Z 来源:《时代建筑》2021年12期6月下作者:秦浩博[导读] 夹层玻璃是玻璃与玻璃和/或塑料等材料,用中间层分隔并通过处理使其粘结为一体的复合材料的统称。

常见和大多使用的是玻璃和玻璃,用中间层分隔并通过处理使其粘结为一体的玻璃构件。

夹层玻璃中间层主要分为湿法化学浆料、EV A胶片、PVB胶片、离子聚合中间层等。

本文通过对工厂“人、机、料、法、环”等可能导致夹层玻璃不合格的环节进行分析,提出相应的改进方法及建议,以期帮助夹层玻璃生产企业减少不合格品的产出。

北京首开仁信置业有限公司秦浩博 100161摘要:夹层玻璃是玻璃与玻璃和/或塑料等材料,用中间层分隔并通过处理使其粘结为一体的复合材料的统称。

常见和大多使用的是玻璃和玻璃,用中间层分隔并通过处理使其粘结为一体的玻璃构件。

夹层玻璃中间层主要分为湿法化学浆料、EV A胶片、PVB胶片、离子聚合中间层等。

本文通过对工厂“人、机、料、法、环”等可能导致夹层玻璃不合格的环节进行分析,提出相应的改进方法及建议,以期帮助夹层玻璃生产企业减少不合格品的产出。

关键词:夹层玻璃;环境性能;环节;充分排气; 1夹层玻璃环境性能不合格原因分析 1.1人员对质量的作用夹层玻璃的生产中,管理人员、采购管理人员、夹层生产相关人员及质检人员都对产品质量起到重要作用。

任何一个环节的人员的疏忽,对采购、生产、质检环节的把控不到位,都对夹层玻璃的质量产生影响。

1.2夹层玻璃设备对质量的影响制作夹层玻璃需要真空设备时,应注意抽真空的相关设备(真空袋、橡胶管)及真空表等是否完好、有效。

预压机的温度控制、速度控制、辊压压力控制设施以及压辊是否完好、平整,相关的监视设施(温控表等)是否准确有效。

1.3材料对质量的影响用于构成夹层玻璃的两层或多层玻璃为钢化玻璃或曲面钢化玻璃时,可能波形弯曲度过大或曲面吻合度不够,从而导致中间空隙过大,无法较好粘合。

热弯玻璃的工艺操纵及常见质量缺点的探讨和分析

热弯夹层玻璃的生产要紧通过以下几道工序:玻璃的热弯、合片、真空预热预压、高温高压等工艺进程。

1 热弯模具的选用热弯玻璃所利用的成型模具在热弯玻璃成型进程中起着相当重要的作用,热弯模具的种类要紧分为三种:实心模、条框模、空心模,在此基础之上很多生产厂家在模具的加工上都有自已的特点。

实心模,顾名思义模具中间为实心,用铁板制作成,此种模具的特点是容易保证玻璃的弯曲度和球面的一致,玻璃可不能弯曲过头,对操作人员要求不高,缺点是模具的制作本钱高,制作周期长,在热弯烧制进程中,模具吸热多造成升温慢,在烧制进程中容易造成玻璃表面显现麻点;空心模的制作采纳角钢和扁钢制成,这种模具的制作相对简单,用材少,在热弯烧制进程中模具吸热少,在烧制进程中玻璃的中间采纳弹簧进行支撑,制品表面可不能显现麻点,采纳此种模具对热弯的操作技术要求较高,由于热弯玻璃进程中有热滞后现象,制品很容易弯过头;条框模是介于实心模和空心模之间的一种模具,它的制作相关于实心模来讲较为简单,对热弯操作要求也较低。

2. 热弯的操作进程目前,大多数玻璃加工厂家采纳的是电加热式热弯炉,这种热弯炉温度操纵方便,易操作,不污染玻璃,产品的质量和产品的一致性较高,且多数已采纳运算机集成操纵,通过对运算机各类参数设置,实现了对热弯工艺的程序化操纵。

热弯操作进程能够简单归纳为将搭配好的大小片,且两片大小片间均匀洒上硅粉的玻璃放在凹模上面,然后对其进行加热,使玻璃达到软化点温度时,玻璃在自身重力或外部压力的作用下达到与凹模曲率一致后,停止加热,缓慢进行退火直至室温,至此完成热弯进程。

玻璃热弯工艺进程中的操纵,要紧把握:玻璃预热时,应采纳持续加热或缓慢加热的方式,使炉内温遍地一致;要求两片重叠的玻璃弯曲的曲率半径相一致,不然会使夹层玻璃产生光学畸变;玻璃必需达到所要热弯成型时所需的温度;模具放置在承载小车上时,必需保证模具放置的水平;炉内温度达到玻璃成型时所需的温度640~710℃,这时玻璃将开始在自身重力的作用下开始变形,为了避免玻璃在接近软化温度时突然沉降,避免玻璃表面产生热弯波纹,这时操作人员必需时刻观看炉内玻璃的成形情形,通过观看来操纵加热灯管的开关数量、区域和时刻;玻璃的退火应采纳缓慢冷却的方式,炉温必需降到100℃以下时再掏出玻璃,玻璃在热弯成型时,原有应力已排除,为避免在降温进程中由于温度梯度而产生新的应力,应严格操纵在退火温度范围的冷却速度,专门是在温度较高时期,要玻璃慢冷到玻璃结构完全固定以后,以避免永久应力的产生,退火曲线应该均匀转变,且出炉落架的玻璃不能放在车间风口或风扇直吹处。

建筑用钢化玻璃爆裂原因分析研究

建筑用钢化玻璃爆裂原因分析研究0引言随着社会不断发展、人们生活水平的提高,对居住及公共建筑的要求越来越高,建筑用钢化玻璃作为一种安全玻璃被广泛应用。

通常所说的钢化玻璃是一种预应力玻璃,经过热处理工艺后,在玻璃表面形成压应力,机械强度和耐热冲击强度得到提高,破坏时具有特殊碎片状态。

我国钢化玻璃质量安全事故频发且呈逐年增长的趋势,事故暴露出钢化玻璃生产标准、产品质量、流通销售、安装应用、安全管理等方面存在突出问题。

通常钢化玻璃爆裂都认为是钢化玻璃自爆。

其实并不是所有的爆裂都为自爆,爆裂分为自爆、外力破坏两种。

如何识别爆裂种类和预防爆裂,对建筑用钢化玻璃爆裂问题进行系统全面的分析研究是非常重要和必要的。

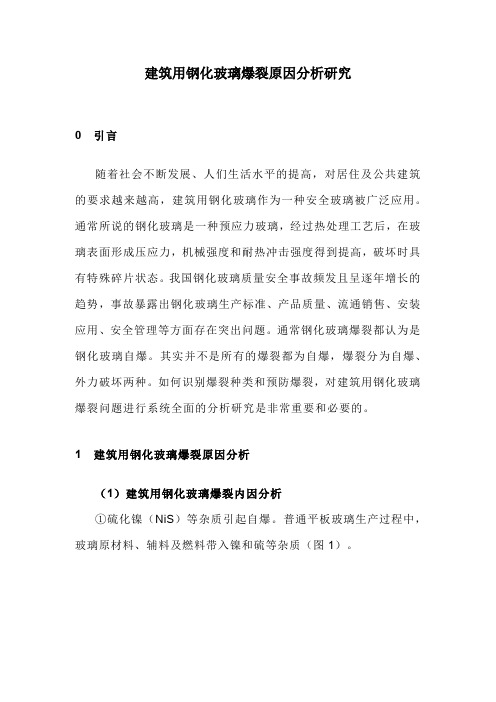

1建筑用钢化玻璃爆裂原因分析(1)建筑用钢化玻璃爆裂内因分析①硫化镍(NiS)等杂质引起自爆。

普通平板玻璃生产过程中,玻璃原材料、辅料及燃料带入镍和硫等杂质(图1)。

图1钢化玻璃硫化镍杂质经过1400~1600 ℃高温熔化,反应生成硫化镍存在于玻璃液中,经过退火窑冷却,在冷却过程中,硫化镍经过α相(六方晶体)到β相(三方晶系)的相变,高温时(约800 ℃)是α相、低温时是β相。

而钢化玻璃钢化的过程是将普通平板玻璃加热到650 ℃,这时硫化镍处于α相,玻璃开始软化,然后玻璃进入风栅快速冷却,由于钢化冷却时间很短,硫化镍α相来不及转变成β相,以α相存在钢化玻璃中。

在使用过程中,随着温度的变化,硫化镍α相缓慢地向β相转变,体积不断膨胀,硫化镍周围的玻璃出现微裂纹,导致硫化镍周围的张应力变大,大于钢化玻璃表面的压应力,平衡被破坏,钢化玻璃自爆。

②表面应力过大引起自爆。

表面应力与硫化镍杂质尺寸对钢化玻璃自爆有很大的影响。

表面应力越大,引起自爆的硫化镍杂质的临界直径越小,很小的硫化镍杂质就可能引起钢化玻璃自爆。

③玻璃边部加工质量低下引起的自爆。

玻璃边部加工时,可能造成有爆边、划伤、裂纹和缺角等缺陷,易造成应力集中而导致钢化玻璃自爆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿 日期 :0 0— 4—1 21 0 2

・

3 ・

歼 孔

玻 璃 与 搪 瓷

歼 孔 挖 角 处 设 计 过 窄

21 0 0年 1 0月

● O-

,

b

玻璃开孔 、 洞和挖 璃 的锁 孔 , 由于 3个孔 距 离较 近 , 种设计 容 易引玻 璃 的 自爆 发 生 , 此 如果 改 为 图 1一 b的设计 , 为一 大 的通 孔 , 成 由于 锁孔 引起 的 自爆 将 大大 降低 ; 1一 图 c所示 的开 槽玻 璃 , 由于 留边 的尺 寸设计 过 窄 , 极容 易 引起 整 块玻 璃 的 自爆 发生 ; 1一d所 示开 口玻 璃 , 也 图 由于 开 口部 分 拐角 处 过 于尖 锐 , 也 容易 引起玻 璃 炸裂 , 为图 1一 改 e的设 计后 将会 避免 由于 拐角处 引起 的玻 璃 炸裂 现象 的发生 。 为 了防止 由于产 品设 计不 当引起 的钢化 玻璃 的炸 裂 , 对玻 璃上 开孔 、 洞 、 角部 分进行 设计 时 , 于 在 开 挖 对 厚度 在 1 以下 的玻 璃 可接受 的孔 边距 为 1 5×玻璃 厚度 ; 于厚 度在 1 m 以上 的玻 璃 可接 受 的孔 边 2mm . 对 2m 距为 2×玻璃 厚度 ; 由于玻璃 角部 的应 力较 为 集 中 , 的边 部 距 玻璃 角部 的距 离 不 应 小 于玻 璃 厚度 的 6倍 。 孔

孔、 开洞 和挖 角 的玻璃 , 开孔 或 开洞设 计 太靠 近玻 璃 的边 部 , 两个 孔 、 个洞 的距 离 太 近 , 璃 挖 角 或 开洞 或 两 玻

部 分 的拐角 过 于尖 锐 , 从而 引起 玻璃 的应 力过 于集 中 , 易引起 钢 化产 品后 期使 用过 程 中 的炸 裂 。常见 的产 极

文章编 号 :0 0— 8 1 2 1 ) 5— 0 3~ 4 10 2 7 ( 0 0 0 0 3 0

Th o l m n Cr c n f Te p r d Gl s e Pr b e o a ki g o m e e a s

a m i t d G l s nd La na e a s

工 、 运 、 装过 程 中 , 玻璃边 部 必须 进行 适 当的保 护 , 量避 免 玻璃 表 面 与其 他 坚 硬 的物体 碰 撞 、 擦 造 搬 安 对 尽 摩

成 深划 伤 。

1 2 产 品设 计 的缺 陷 .

钢化 玻璃 产 品设计 存在 缺 陷也 是造 成 玻 璃 自爆 炸 裂 的 隐 患 。产 品设 计 存 在 的缺 陷主 要 指 的是 一些 开

第3 8卷 第 5期

21 0 0年 1 月 0

玻 璃 与 搪 瓷

GLAS & ENAM EL S

Vo . 3 No. 1 8 5 0c . 01 t2 0

浅 谈 钢 化 玻 璃 与 热 弯 夹 层 玻 璃 炸 裂 的 问题

许伟光

( 中国洛 阳浮发玻璃集 团洛阳加工玻璃有限公 司 , 河南 洛 阳 4 10 ) 7 09

1 钢 化 玻 璃 炸 裂 的主 要 原 因

1 1 玻 璃 的边部 和外 观质 量 .

玻璃 的边 部 质量差 , 在炸 口 、 存 爆边 , 玻璃 表 面深 划伤 是 造成 钢 化玻 璃 炸 裂 的重要 因素 。玻 璃 边 部 的炸

口主要表 现为 边部 出现 纵 向裂 口, 玻璃 边 部炸 口产 生 的原 因主要 有 两个 方 面 , 方 面是 玻 璃边 部受 外力 碰撞 一

另外 , 了保证 钢化 玻璃 具有 更稳定 的性能 和强度 , 际在 对玻璃 进行 设计 时 , 为 实 尽量要 放 宽孔 问距 和孔边距 ,

拐 角尽量 过渡 圆滑 , 于这一 点 , 对 钢化玻 璃 的产 品设计人 员 一定要 清 楚地 掌握 。

1 3 钢化 的 工艺质 量 .

不合 理 的钢化 工艺 也会造 成 钢化玻 璃产 品后 期 的 自爆 。 1 3 1 玻 璃 的钢化 程度 过高 .. 评价 钢化 玻璃 的钢 化程 度 主要从玻 璃破 碎后 的碎 块进 行观 察 , 璃破 碎后 , 玻 碎块 越 细说 明玻璃 的表 面压

X U i—gu n We — a g

钢化玻 璃 与弯夹 层玻 璃是 安全 玻璃 的最主要 的形式 , 被 广泛 应 用 于 建 筑 门窗 、 墙 、 光 廊 道 、 它 幕 观 护栏 、

各 种 车用 门窗 等领域 。 自爆是 钢化 安全 玻璃 与 弯夹 层安 全玻 璃 面临 的同一 个 问题 。笔者 针 对钢 化玻 璃与 弯 夹 层玻 璃 的炸裂 问题 , 围绕 如何 采取 有效 的工艺处 理 防止 炸裂 进行 简单 的阐述 。

所产 生 的炸 口, 一方 面 是 由于玻 璃 的边 部磨 边 质量 差 , 边较 轻 , 另 磨 玻璃 在 进行 钢 化 时 , 璃 的前 端 ( 玻 即出炉

端 ) 出炉到起 弧有 较大 的温度 变化 , 从 应力 相对 集 中 , 容易 引起 玻 璃 边部 的微 裂 和炸 口。爆 边 主要 表 现 为玻 璃边 部 的内外 表面 出现 贝壳 状缺 损 。 为 了防止 由于玻璃 的边 部和 外观 质量 而 引起 的钢 化玻璃 的 自爆 , 有效 的办 法是 良好 的磨 边质 量 , 边 最 磨 深度 要超 过玻 璃厚度 的三分 之一 , 于边 部 的爆 边 , 对 进行 砂纸 打磨 , 贝 壳状 缺损 过渡 均匀 。另 外 , 使 玻璃 在加

摘要: 对钢 化玻璃 与热弯 夹层 玻璃 的 炸裂 问题进 行 了探讨 , 引起 钢 化玻璃 - 对 9夹层玻 璃 炸裂 的相 关 生产 、 计和使 用 等 因素进 行分 析 , 出 了避 免玻 璃炸 裂 的方 法。 设 提 关 键词 : 化玻 璃 ; 钢 夹层玻 璃 ; 自爆 中图分 类号 :Q1 17 2 T 7 . 3 文献 标识 码 : B