可逆空段清扫器B=1600-2

2021年电厂燃料运行考试题库

一、判断题(共52题52分)1.工作服应当用化纤或棉化纤混纺衣料制做。

()答案: ×2.大锤和手锤锤头必要完整, 其表面光滑微凸, 不得有歪斜、缺口、凹入及裂纹等情形。

()答案: √3.使用无齿锯下料时, 应注意保持距离, 可以不戴防护眼镜。

()答案: ×4.发现原煤斗内存煤自燃或冒烟时, 应及时进入原煤斗灭火。

()答案: ×5.煤应用基高位发热量计算公式为。

()答案: √6.对于带式给料机, 输送粉尘很大煤时, 带速可取1.5m/s以上。

()答案: ×7.燃料应成型堆放, 不同品种煤可以堆放在一起。

()答案: ×8.遇有电气设备着火时, 应及时将关于设备电源切断, 然后再按对的办法进行灭火。

()答案: √9.禁止运用任何管道悬吊重物和起重滑车。

()答案: √10.通过碎煤机煤量不得超过设计出力, 可以带负荷启动。

()答案: ×11.胶带在运营中发生局部破损因素之一是大块物料在转运点对胶带冲击。

()答案: √12.胶带厚度决定着带式输送机出力, 对胶带跑偏也有一定影响。

()答案: ×13.每对皮带轮或链轮积极轴与从动轴轴线平行度为1mm/m。

()答案: ×14.G2-300电磁振动给煤机电源电压为200V。

()答案: ×15.G2-20电磁振动给煤机电源电压为200V。

()答案: √16.叶轮给煤机叶轮被大块矸石、铁件、木料等杂物卡住解决办法是停止主电动机运营, 切换电源并做好安全办法后, 将障碍物清除。

()答案: √17.碎煤机停止后, 惰走时间较短, 因素是转子不平衡或轴承损坏。

()答案: √18.筛板与锤头间隙过小是锤击式碎煤机内有异常声响因素之一。

()答案: √19.因地脚螺丝松动, 导致减速机振动异常, 解决办法是紧固地脚螺丝。

()答案: √20.拉紧重锤重量过轻或拉紧机械犯卡, 导致胶带打滑, 应减轻皮带机负荷。

2021年输煤机械检修试题库

输煤机械检修题库一. 简答题1. 发电厂输煤系统普通涉及哪些设备?输煤系统普通包裹煤计量、采样装置,输煤设备和破碎装置,集中控制或程控设备以及其她辅助设备。

2.试述皮带托辊和拉紧装置作用?托辊作用是:支撑皮带,减少皮带运营阻力,使皮带垂度不超过一定限度,以保证皮带平稳地运营。

拉紧装置作用是:保证皮带具备足够张力,使驱动滚筒与皮带间产生所需要摩擦力,此外一种作用是限制皮带在个支撑托滚间垂度,使带式输送机稳定运营。

3带式输送机上普通装有那几种调心托滚?各种调心托滚有什么特点?带式输送机上普通都装有槽型单向自动调心托滚。

槽型双向可逆自动调心托滚及平型自动调心托滚。

槽型单向自动调心托滚和平型自动调心托滚构造简朴,安装及维修以便,但容易磨损皮带边沿。

槽型可逆自动调心托滚不磨皮带边沿,但构造复杂,维修工作量较大4.带式输送机由哪些重要部件构成?带式输送机重要由:皮带、托滚几机架、驱动装置、拉紧装置、改向滚筒、清扫器等构成。

5.带式输送机倾角超过多少度,需要安装制动装置?电厂输煤系统惯用制动装置有那些?带式输送机倾角超过4℃时,为防止重载停机发生倒转事故,普通都要设立制动装置,在电厂输煤系统中惯用制动装置有带式逆止器滚柱逆止器电力液压制动器和电磁制动器。

6锤击式碎煤机由那些部件构成?锤式碎煤机由转子(主轴隔板圆盘隔套轴销)筛板筛板托架调节装置,机体某些(机盖机座)构成。

7.电子皮带秤由哪几种重要某些构成?电子皮带秤重要由秤框,秤重传感器,测速传感器以及信号解决各仪表等某些构成。

8.润滑管理“五定”含义?润滑管理“五定”是:1.定质-----按照设备润滑规定油品加油,加脂,换油清洗时要保证清洗质量,设备上各种润滑装置要完善,器具要保持清洁。

2.定量----按规定数量加油加脂。

3.定点-----拟定设备需要润滑部位和润滑点。

4.-定期---按规定期间加油换油。

5..定人----按规定润滑部位和润滑点,指定专人负责。

斗轮机题库讲解

中卫热电输煤运行试题库一、填空题1、本期电厂来煤采用汽车运输进厂,厂内设置(3台)入厂煤采样机、2台重车衡、2台轻车衡、汽车卸煤沟设计7档。

卸煤沟出口设(4台叶轮给煤机),出力150-600t/h。

2、煤场机械选用DQL600/600.35型(悬臂式斗轮堆取料机),煤场配备3台推煤机和2台装载机,作为煤场的辅助设备。

煤场四周设置(减风抑尘网)。

3、整个输煤系统共(11)台皮带输煤机除(煤场3号皮带)外,输煤系统带式输送机按双路布置,一路运行,一路备用,同时具备双路运行的条件。

带式输送机规格为带宽(B=1000mm),带速(V=2.0m/s),,输送量(Q=600t/h)4、煤仓间带式输送机采用电动(双侧犁式卸料器)向原煤斗卸煤。

5、系统设置两台环锤式碎煤机出力为(500t/h(入料粒度小于300mm,出料粒度小于30mm)),两台滚轴筛出力为(600t/h),筛分效率为90%,不设旁路。

6、在上煤系统设置2台(电子皮带秤)及(循环链码校验装置),用于入炉煤的计量和校验。

设有2台入炉煤自动取样装置。

7、在上煤系统共设置(7)台除铁器,分别:1号甲乙带式输送机头部布置(2台带式)、3号带式输送机中部布置(1台带式)、4号带式输送机中部布置(2台盘式)、5号带式输送机中部布置(2台盘式)。

8、带式输送机的(环形输送带)以足够的张力紧贴于滚筒表面,运转时靠(两者的摩擦作用)传递圆周力。

由电动机通过(减速器将动力传给)滚筒,靠滚筒与输送带之间的摩擦力推动输送带转动而输送物料。

9、带式输送机(有固定式)、(移动式)两种形式。

固定式是安装在基础上,而(移动式)具有车轮可以经常变化工作地点。

10、带式输送机(双路布置),正常一路运行,一路备用,也可(交叉运行)。

11、带式输送机停止运行时,必须按(顺煤流方向)停止设备的运行,在启动时,按(逆煤流的方向)。

输送机主要由(胶带)、(托辊及机架),(驱动装置),(拉紧装置),(改向滚筒),(清扫器)等组成12、(胶带)是带式输送机的主要部件,有着(承载物件)和(传递牵引力)的作用。

皮带机滚筒参数对照表

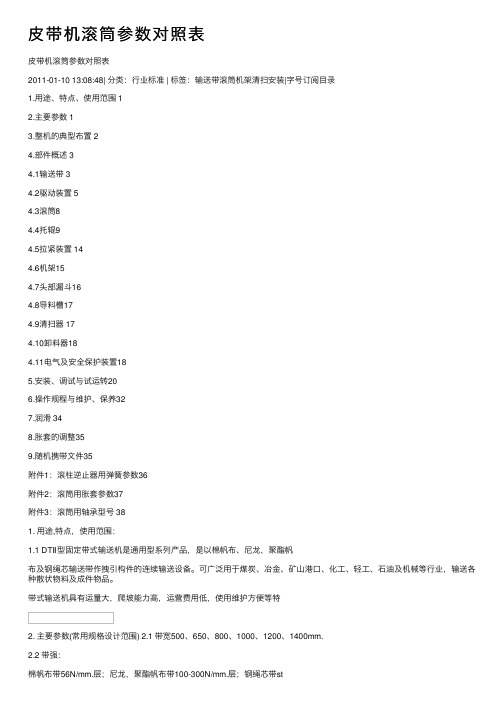

⽪带机滚筒参数对照表⽪带机滚筒参数对照表2011-01-10 13:08:48| 分类:⾏业标准 | 标签:输送带滚筒机架清扫安装|字号订阅⽬录1.⽤途、特点、使⽤范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒84.4托辊94.5拉紧装置 144.6机架154.7头部漏⽃164.8导料槽174.9清扫器 174.10卸料器184.11电⽓及安全保护装置185.安装、调试与试运转206.操作规程与维护、保养327.润滑 348.胀套的调整359.随机携带⽂件35附件1:滚柱逆⽌器⽤弹簧参数36附件2:滚筒⽤胀套参数37附件3:滚筒⽤轴承型号 381. ⽤途,特点,使⽤范围:1.1 DTⅡ型固定带式输送机是通⽤型系列产品,是以棉帆布、尼龙,聚酯帆布及钢绳芯输送带作拽引构件的连续输送设备。

可⼴泛⽤于煤炭、冶⾦、矿⼭港⼝、化⼯、轻⼯、⽯油及机械等⾏业,输送各种散状物料及成件物品。

带式输送机具有运量⼤,爬坡能⼒⾼,运营费⽤低,使⽤维护⽅便等特2. 主要参数(常⽤规格设计范围) 2.1 带宽500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最⼤输送能⼒,见表2表2 带速V 带宽B与输送能⼒IV的匹配关系注:1.输送能⼒IV值系按⽔平运输,动堆积⾓Q为20°,拓辊槽⾓3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为⾮标准值,⼀般不推荐选⽤。

3.已完成设计。

3.整机的典型布置。

3.1. OtⅡ型带式输送机的典型布置见图1。

3.2 带式输送机的整机由以下主要部件组成:输送带、驱动装置、滚筒,托辊,拉紧装置,机架,漏⽃,导料槽,清扫器,卸料器等。

胶带机计算书

(八) 、电机功率

PM

PA

、 、、

37.84 45.26KW 0.88 0.95 1

( ——传动效率取: = 1 2 一般在 0.85~0.95 之间选取; 1——联轴器效率,机械式联轴器: 1=0.98,液力耦合器: 1=0.96; 2——减速器传 动效率,二级减速机: 1=0.98×0.98=0.96, 三级减速机: 1=0.98×0.98×0.98=0.94; = 1 2=0.96×0.98×0.94=0.88;

满足要求。 【 E ff ——接头强度保持率(一般去 90%) ;

FS ——启动制动时的过负荷张力,其值应小于等于 0.4 Fmax ;

FB ——在滚筒上的弯曲附加里。

】 3、核算传动滚筒直径

D 1000 222 >145,满足要求 。 d 4.5

【d——钢丝绳直径,ST1250 d=4.5mm】 (七) 、计算各滚筒合张力,确定各滚筒直径 头部驱 180 ̊驱动滚筒已确定 φ 110×105 尾部 180 ̊ 改向滚筒: 合张力:F=F0=63.25KN 设计选用手册(TK 型滚筒) :初选滚筒 D=800mm,代号 D7B2P512(许用合力 98KN) 头部 45 ̊ 改向滚筒 合张力:F =6731.6=6.7KN 由设计选用手册(TK 型滚筒) :初选滚筒 D=500mm,代号 D7B2P36(许用合力 21KN) (八)、凹弧段曲率半径计算

1、加料段物料加速和输送带间的惯性阻力及摩擦阻力(4 个加料段) FbA=Ivρ (V-V0)=SVkρ (V-V0)=Q/3.6*(V-V0)=555.56*(3.15-0)=1750.014N/4 四个受料点:FbA=1750.014/4*4=1750.14N 2、加料段加速物料和导料槽两侧栏板间的摩擦阻力(4 个加料段)

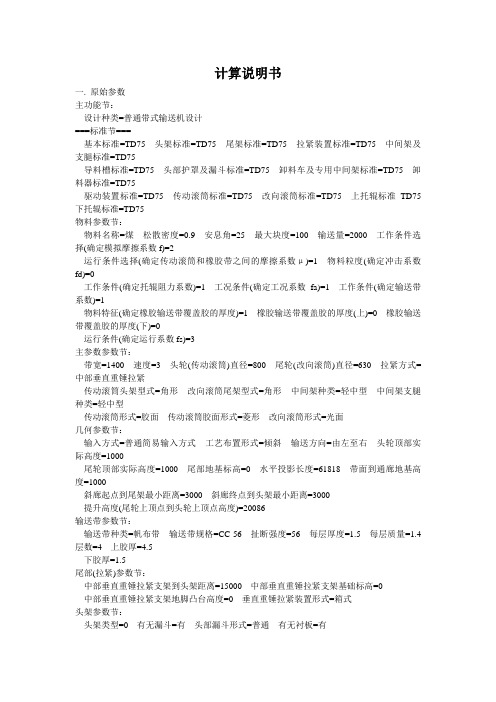

计算说明书

计算说明书一. 原始参数主功能节:设计种类=普通带式输送机设计===标准节===基本标准=TD75 头架标准=TD75 尾架标准=TD75 拉紧装置标准=TD75 中间架及支腿标准=TD75导料槽标准=TD75 头部护罩及漏斗标准=TD75 卸料车及专用中间架标准=TD75 卸料器标准=TD75驱动装置标准=TD75 传动滚筒标准=TD75 改向滚筒标准=TD75 上托辊标准TD75 下托辊标准=TD75物料参数节:物料名称=煤松散密度=0.9 安息角=25 最大块度=100 输送量=2000 工作条件选择(确定模拟摩擦系数f)=2运行条件选择(确定传动滚筒和橡胶带之间的摩擦系数μ)=1 物料粒度(确定冲击系数fd)=0工作条件(确定托辊阻力系数)=1 工况条件(确定工况系数fa)=1 工作条件(确定输送带系数)=1物料特征(确定橡胶输送带覆盖胶的厚度)=1 橡胶输送带覆盖胶的厚度(上)=0 橡胶输送带覆盖胶的厚度(下)=0运行条件(确定运行系数fs)=3主参数参数节:带宽=1400 速度=3 头轮(传动滚筒)直径=800 尾轮(改向滚筒)直径=630 拉紧方式=中部垂直重锤拉紧传动滚筒头架型式=角形改向滚筒尾架型式=角形中间架种类=轻中型中间架支腿种类=轻中型传动滚筒形式=胶面传动滚筒胶面形式=菱形改向滚筒形式=光面几何参数节:输入方式=普通简易输入方式工艺布置形式=倾斜输送方向=由左至右头轮顶部实际高度=1000尾轮顶部实际高度=1000 尾部地基标高=0 水平投影长度=61818 带面到通廊地基高度=1000斜廊起点到尾架最小距离=3000 斜廊终点到头架最小距离=3000提升高度(尾轮上顶点到头轮上顶点高度)=20086输送带参数节:输送带种类=帆布带输送带规格=CC-56 扯断强度=56 每层厚度=1.5 每层质量=1.4 层数=4 上胶厚=4.5下胶厚=1.5尾部(拉紧)参数节:中部垂直重锤拉紧支架到头架距离=15000 中部垂直重锤拉紧支架基础标高=0中部垂直重锤拉紧支架地脚凸台高度=0 垂直重锤拉紧装置形式=箱式头架参数节:头架类型=0 有无漏斗=有头部漏斗形式=普通有无衬板=有驱动参数节:驱动所在位置=1 驱动方式=电机-减速器系统驱动电机-减速器类型=Y-ZQ电机-减速器位置(布置形式)=左侧里边采用耦合器否=是设置逆止器否=是设置制动器否=是传动效率=0.88 启动系数=1.5 滚筒驱动形式=头部单滚筒驱动第1驱动滚筒电机数量=2托辊参数节:上托辊形式=槽形(30度) 上托辊辊子类型=铸铁轴承座缓冲托辊类型=弹簧板式上托辊直径=108下托辊形式=平形下托辊辊子类型=铸铁轴承座下托辊直径=108受料参数节:落料点个数=1 每处落料点宽度=500 每处落料点间距=2000导料槽节:布置形式=随落料点自动设置矩形口缷料参数节:缷料方式=普通头部缷料柱标参数节:纵向柱标数量=0 横向柱标(尾部)数量=0 横向柱标(头部)数量=0计算参数节:模拟摩擦系数=0.03 传动滚筒和输送带间摩擦系数=0.35 托辊和输送带间摩擦系数=0.35物料和输送带间摩擦系数=0.6 物料和导料档板间摩擦系数=0.7 输送带和清扫器间摩擦系数=0.6清扫器和输送带之间的压力=100000 输送带安全系数=9 运行系数=1.2 冲击系数=1.14 工况系数=1.1基础荷载系数(尾部)=1.2 基础荷载系数(中部)=1.2 基础荷载系数(头部)=1.2 基础荷载系数(驱动部分)=1.2二. 计算过程----------------------------------------------------------------------------------------------------输送带上最大的物料横截面积S:已知:托辊槽角λ= 35 度运行堆积角θ= 25 度结果:S =0.235 平方米(注:查表获得)----------------------------------------------------------------------------------------------------输送能力:已知:最大截面积S =0.235 平方米带速v =3.15 米/秒物料密度ρ= 900 千克/米3倾斜系数k =0.85(查表获得)结果:最大输送能力IvMax =S x v x k =0.235 x 3.15 x 0.85 =0.63 米3/秒最大输送能力ImMax =IvMax x ρ=0.63 x 900 =567.255 千克/秒最大输送能力QMax =3.6 x ImMax = 3.6 x 567.255 =2042.119 吨/小时实际:输送量Q =2000 吨/小时输送量Im =Q / 3.6 =2000 / 3.6 =555.556 千克/秒输送量Iv =Im / ρ=555.556 / 900 =0.617 米3/秒----------------------------------------------------------------------------------------------------输送带宽度:已知:实际输送量Q =2000 吨/小时带速v =3.15 米/秒倾斜系数k =0.85(查表获得)物料密度ρ= 900 千克/米3计算:最大截面积S =Q / ( 3.6 x V x k x ρ) =2000 / ( 3.6 x 3.15 x 0.85 x 900 ) =0.2305 平方米已知:托辊槽角λ= 35 度运行堆积角θ= 25 度结果:计算输送带宽度(查表) B =1.4 米----------------------------------------------------------------------------------------------------计算圆周驱动力-FH(主要阻力):已知:模拟摩擦系数f =0.03输送机长度(头尾滚筒中心距) L =64.973 米重力加速度g =9.81 米/秒2输送机在运行方向上的倾斜角δ= 18.0001 度输送机承载分支托辊间距ao =1.2 米输送机回程分支托辊间距au =3 米承载分支或回程分支每米输送带质量qB =17.136 千克/米每米输送物料的质量qG =Q / ( 3.6 x v ) =2000 / ( 3.6 x 3.15 ) =176.367 千克/米输送机承载分支托辊旋转部分质量qRO =13.3 千克/米输送机回程分支托辊旋转部分质量qRU =4.727 千克/米承载分支每组托辊旋转部分质量G1 =15.96 千克回程分支每组托辊旋转部分质量G2 =14.18 千克托辊前倾角ε= 1.417 度结果:计算主要阻力FH =f x L x g x ( qRO + qRU + ( 2 x qB + qG ) x cosδ) ==0.03 x 64.973 x 9.81 x ( 13.3 + 4.727 + ( 2 x 17.136 + 176.367 ) x cos 18.0001) =4175.313 牛----------------------------------------------------------------------------------------------------计算圆周驱动力-计算系数C(附加阻力):已知:附加长度L0 =90 米输送机长度(头尾滚筒中心距) L =64.973 米结果:系数C(附加阻力) =( L + L0 ) / L =( 64.973 + 90 ) / 64.973 =2.385----------------------------------------------------------------------------------------------------计算圆周驱动力-附加阻力FN:已知:结果:附加阻力FN =0 牛----------------------------------------------------------------------------------------------------计算圆周驱动力-主要特种阻力Fs1:已知:槽形系数Ce =0.43托辊与输送带间的摩擦系数μ0 =0.35装有前倾托辊的输送机长度Le =64.973 米承载分支或回程分支每米输送带质量qB =17.136 千克/米每米输送物料的质量qG =176.367 千克/米重力加速度g =9.81 米/秒2输送机在运行方向上的倾斜角δ= 18 度托辊前倾角ε= 1.417 度结果:托辊前倾的摩擦阻力Fep =Ce x μ0 x Le x ( qB + qG ) x g x cosδx sinε==0.43 x 0.35 x 64.973 x ( 17.136 + 176.367 ) x 9.81 x cos 18 x sin 1.417 =436.459 牛已知:物料与导料栏板间的摩擦系数μ2 =0.7输送能力Iv =0.617 米3/秒被输送散状物料的堆积密度ρ= 900 千克/米3导料栏板(导料槽)的长度l =2 米输送带速度v =3.15 米/秒导料栏板间的宽度b1 =0.85 米结果:导料槽拦板间的摩擦阻力Fgl =μ2 x Iv x Iv x ρx g x l / ( v x v x b1 x b1 ) ==0.7 x 0.617 x 0.617 x 900 x 9.81 x 2 / ( 3.15 x 3.15 x 0.85 x 0.85 ) =656.978 牛结果:主要特种阻力Fs1 =Fep + Fgl =436.459 + 656.978 =1093.437 牛----------------------------------------------------------------------------------------------------计算圆周驱动力-附加特种阻力Fs2:已知:头部清扫器个数n3t =1空段清扫器个数n3k =1结果:清扫器个数n3 =n3t + 1.5 x n3k =1 + 1.5 x 1 =2.5 (注:1个空段清扫器相当于1.5个清扫器)已知:输送带清扫器与输送带的接触面积A =0.014 平方米输送带清扫器与输送带间的压力P =100000 牛/米2输送带清扫器与输送带间的摩擦系数μ3 =0.6输送带宽度B =1.4 米犁式卸料器的阻力系数或刮板清扫器的阻力系数ka =1500 牛/米犁式卸料器个数na =0结果:输送带清扫器摩擦阻力Fr =A x P x μ3 =0.014 x 100000 x 0.6 =840 牛结果:梨式卸料器摩擦阻力Fa =na x B x ka =0 x 1.4 x 1500 =0 牛结果:附加特种阻力Fs2 =n3 x Fr + Fa =2.5 x 840 + 0 =2100 牛----------------------------------------------------------------------------------------------------计算圆周驱动力-倾斜阻力Fst:已知:每米输送物料的质量qG =176.367 千克/米重力加速度g =9.81 米/秒2输送带卸料点与装料点间的高差H =20.086 米结果:倾斜阻力Fst =qG x g x H =176.367 x 9.81 x 20.086 =34751.968 牛----------------------------------------------------------------------------------------------------计算圆周驱动力-圆周驱动力Fu:已知:系数C =2.385主要阻力Fh =4175.313 牛附加阻力Fn =0 牛特种主要阻力Fs1 =1093.437 牛特种附加阻力Fs2 =2100 牛倾斜阻力Fst =34751.968 牛结果:圆周驱动力Fu =C x Fh + Fs1 + Fs2 + Fst ==2.385 x 4175.313 + 1093.437 + 2100 + 34751.968 =47904.314 牛----------------------------------------------------------------------------------------------------传动滚筒轴功率和电机功率:已知:传动滚筒上所需圆周驱动力Fu =47904.314 牛已知:输送带速度v =3.15 米/秒结果:传动滚筒轴功率Pa =Fu x v / 1000 =47904.314 x 3.15 / 1000 =150.899 千瓦已知:传动效率η= 0.88电压降系数η' =0.95多机驱动功率不平衡系数η" =1结果:电机功率Pm =Pa / ( ηx η' x η" ) =150.899 / ( 0.88 x 0.95 x 1.00 ) =180.501 千瓦----------------------------------------------------------------------------------------------------驱动单元电机功率和数量:头部单滚筒驱动(共1个驱动单元):第1驱动滚筒单元结果:传动滚筒上所需圆周驱动力Fu =47904.314 牛电机数量n =2 台每台电机功率Pm =90.25 千瓦----------------------------------------------------------------------------------------------------输送带张力:----------------------------------------------------------------------------------------------------满足垂度条件下输送带张力:已知:输送机承载分支托辊间距ao =1.2 米输送机回程分支托辊间距au =3 米承载分支或回程分支每米输送带质量qB =17.136 千克/米每米输送物料的质量qG =176.367 千克/米重力加速度g =9.81 米/秒2两组托辊之间输送带的允许垂度hpa =0.01结果:满足垂度条件下,承载分支输送带最小张力Fmino:Fmino =ao x ( qB + qG ) x g / ( 8 x hpa ) ==1.2 x ( 17.136 + 176.367 ) x 9.81 / ( 8 x 0.01 ) =28473.943 牛满足垂度条件下,回程分支输送带最小张力Fminu:Fminu =au x qB x g / ( 8 x hpa ) ==3 x 17.136 x 9.81 / ( 8 x 0.01 ) =6303.906 牛----------------------------------------------------------------------------------------------------输送带张力-按照输送带不打滑条件:头部单驱动-第1驱动滚筒单元已知:传动滚筒与输送带间的摩擦系数μ= 0.35输送带在传动滚筒上的包围角φ= 190 度自然对数的底e =2.718启动系数KA =1.5传动滚筒上所需圆周驱动力Fu =47904.314 牛结果:输送机满载启动或制动时出现的最大圆周驱动力Fumax:Fumax =KA x Fu =1.5 x 47904.314 =71856.47 牛结果:保证不打滑条件下,输送带在传动滚筒奔离点处最小张力F2min:F2min =Fumax / ( e ( μx φ) - 1 ) =71856.47 / ( e ( 0.35 x 190 ) - 1 ) =32787.16 米已知:满足垂度条件下,承载分支输送带最小张力Fmino =28473.943 牛满足垂度条件下,回程分支输送带最小张力Fminu =6303.906 牛结果:滚筒上输送带奔离点(松边)张力F2:F2 =Max ( F2min, Fminu ) =Max ( 32787.16 , 6303.906 ) =32787.16 牛滚筒上输送带趋入点(紧边)张力F1:F1 =F2 + Fu =32787.16 + 47904.314 =80691.473 牛----------------------------------------------------------------------------------------------------计算输送带张力-各特性点张力:已知:模拟摩擦系数f =0.03重力加速度g =9.81 米/秒2输送机回程分支托辊旋转部分质量qRU =4.727 千克/米承载分支或回程分支每米输送带质量qB =17.136 千克/米输送带清扫器摩擦阻力Fr =840 牛输送机长度(头尾滚筒中心距) L =64.973 米中部垂直重锤拉紧支架到头架距离Lczj =15 米结果:传动滚筒趋入点张力St1 =F1 =80691.473 牛传动滚筒奔离点张力St2 =F2 =32787.16 牛传动滚筒支架增面改向滚筒趋入点张力Stg1 =St2 + 1.0 x Fr =32787.16 + 1.0 x 840 =33627.16 牛已知:传动滚筒支架增面改向滚筒阻力系数Kptg =1.02结果:传动滚筒支架增面改向滚筒奔离点张力Stg2 =1.02 x Stg1 =1.02 x 33627.16 =34299.703 牛已知:中部垂直重锤拉紧支架到头架距离Lczj =15 米垂直重锤拉紧支架头部90度改向滚筒阻力系数Kpcj1 =1.03中部垂直重锤拉紧支架到头部高差Ht =4834.706 米结果:垂直重锤拉紧支架90度改向滚筒趋入点张力Scj11:Scj11 =Stg2 + f x Lczj x g x ( qRU + qB ) - qB x g x Ht + 1.5 x Fr ==34299.703 + 0.03 x 15 x 9.81 x ( 4.727 + 17.136 ) - 17.136 x 9.81 x 4834.706 + 1.5 x 840 =34843.482 牛垂直重锤拉紧支架90度改向滚筒奔离点张力Scj12:Scj12 =Kpcj1 x Scj11 =1.03 x 34843.482 =35888.786 牛已知:垂直重锤拉紧支架头部180度改向滚筒阻力系数Kpcj2 =1.04结果:垂直重锤拉紧支架180度改向滚筒趋入点张力Scj21 =Scj12 =35888.786 牛垂直重锤拉紧支架180度改向滚筒奔离点张力Scj22 =Kpcj2 x Scj21 =1.04 x35888.786 =37324.337 牛已知:垂直重锤拉紧支架头部90度改向滚筒阻力系数Kpcj3 =1.03结果:垂直重锤拉紧支架90度改向滚筒趋入点张力Scj31 =Scj22 =37324.337 牛垂直重锤拉紧支架90度改向滚筒奔离点张力Scj32 =Kpcj3 x Scj31 =1.03 x 37324.337 =38444.068 牛结果:尾部增面改向滚筒趋入点张力Swg1:Swg1 =Scj32 + f x ( L - Lczj ) x g x ( qRU + qB ) - qB x g x H + 1.5 x Fr ==38444.068 + 0.03 x ( 64.973 - 15 ) x 9.81 x ( 4.727 + 17.136 ) - 17.136 x 9.81 x 15247.132 + 1.5 x 840 =37462.497 牛已知:尾部增面改向滚筒阻力系数Kpwg =1.02结果:尾部增面改向滚筒奔离点张力Swg2 =Kpwg x Swg1 =1.02 x 37462.497 =38211.747 牛已知:尾轮阻力系数Kpw =1.04结果:尾轮趋入点张力Sw1 =Swg2 =38211.747 牛尾轮奔离点张力Sw2 =Kpw x Sw1 =1.04 x 38211.747 =39740.217 牛结果:尾轮改向滚筒上合力Fwl =Sw1 + Sw2 =38211.747 + 39740.217 =77951.964 牛已知:传动滚筒上输送带奔离点(松边)张力F2 =32787.16 牛输送机满载启动或制动时出现的最大圆周驱动力Fumax =71856.47 牛结果:传动滚筒上合力Fcd =2 x F2 + Fumax =2 x 32787.16 + 71856.47 =137430.79 牛已知:传动滚筒直径D =0.8 米结果:传动滚筒的扭矩M =Fu x D / 2000 =47904.314 x 0.8 / 2000 =19.162 千牛.米输送带张力:结果:输送带最小张力Fmin =F2 =32787.16 牛输送带最大张力(稳定工况下) Fmax =Fmin + Fu =32787.16 + 47904.314 =80691.473 牛----------------------------------------------------------------------------------------------------计算拉紧力:已知:垂直重锤拉紧支架180度改向滚筒趋入点张力Si =35888.786 牛垂直重锤拉紧支架180度改向滚筒奔离点张力Si1 =37324.337 牛结果:中部垂直重锤拉紧力F0 =Si + Si1 =35888.786 + 37324.337 =73213.123 牛----------------------------------------------------------------------------------------------------计算上带面各段两端张力:----------------------------------------------------------------------------------------------------输送带选择计算:已知:输送带最大张力(稳定工况下) Fmax =80691.473 牛输送带静安全系数n =9输送带扯断强度ζ=56 牛/毫米.层结果:输送带计算层数Zjs =Fmax x n / ( B x ζ) =80691.473 x 9 / ( 1400 x 56 ) =9.263 层已知:输送带允许最小层数Zmin =6 层输送带允许最大层数Zmax =8 层输送带实选层数Z =4 层结果:输送带实选层数Z不满足:Zmin≤Z≤Zmax结果:输送带实选层数Z不满足计算层数要求:Z<Zjs结果:输送机几何尺寸决定的输送带周长Lz =132.192 米接头数N =Lz / 100 =132.192 / 100 =2 个已知:输送带层数Z =4 层输送带阶梯宽度bp =600 毫米结果:接头长度La =( Z - 1 ) x bp + B / tan(60) =( 4 - 1 ) x 0.6 + 1.4 / tan(60) =2.608 米结果:输送带订货总长度Ld =Lz + La x N =132.192 + 2.608 x 2 =137 米已知:输送带层数Z =4 层输送带上胶厚dB2 =4.5 毫米输送带下胶厚dB3 =1.5 毫米结果:输送带总平方米Md =B x ( z + ( dB2 + dB3 ) / 1.5 ) x Ld / 1000 ==1400 x ( 4 + ( 4.5 + 1.5 ) / 1.5 ) x 137 / 1000 =1534.4 平方米----------------------------------------------------------------------------------------------------根据输送带核算传动滚筒直径D:已知:系数C =80输送带层数Z =4每层厚度dB1 =1.5 毫米结果:核算传动滚筒直径D =C x Z x dB1 =80 x 4 x 1.5 =480 毫米----------------------------------------------------------------------------------------------------选择传动滚筒单元:选择第1传动滚筒单元:已知:计算扭矩M =19.162 千牛.米计算合力F =137.431 千牛结果:传动滚筒图号=TD6A35传动滚筒许用扭矩=14.92 千牛.米传动滚筒许用合力=130 千牛计算扭矩M >传动滚筒许用扭矩,扭矩不满足计算合力F >传动滚筒许用合力,合力不满足----------------------------------------------------------------------------------------------------选择电动机功率:已知:每个电动机计算所需功率Pm =90.25 千瓦每个电动机选择功率P =110 千瓦结果:每个电动机计算所需功率Pm ≤每个电动机选择功率P,满足要求----------------------------------------------------------------------------------------------------选择拉紧装置:已知:计算拉紧力=73.213 千牛拉紧装置图号=TD6D43拉紧装置许用拉紧力=0 千牛结果:计算拉紧力>许用拉紧力,不满足要求已知:拉紧装置(包括改向滚筒)重量Gk =6582.51 牛拉紧装置配重G =F0 - Gk =73213.123 - 6582.51 =66630.613 牛每个重锤块质量zckKg =100 千克重力加速度g =9.81 米/秒2结果:重锤块数量Gnum =G / ( zckKg x g ) =66630.613 / ( 100 x 9.81 ) =68中部垂直拉紧装置基础荷载:已知:拉紧装置(包括180度改向滚筒)重量Gk =6582.51 牛重锤块数量Gnum =68每个重锤块质量zckKg =100 千克固定90度改向滚筒的拉紧装置质量ljzz =119 千克90度改向滚筒质量gt =454 千克重力加速度g =9.81 米/秒2荷载系数k =1.2结果:中部垂直拉紧装置基础垂直力(与基础或带面垂直) =( Gk + Gnum x zckKg x g + ( ljzz + 2 x gt ) x g ) x k ==( 6582.51 + 68 x 100 x 9.81 + ( 119 + 2 x 454 ) x 9.81 ) x 1.2 =100038.456 牛中部垂直拉紧支架基础荷载:已知:中部垂直拉紧支架重量Gzj =263 千克重力加速度g =9.81 米/秒2荷载系数k =1.2结果:中部垂直拉紧支架基础垂直力(与基础垂直) =( Gzj x g ) x k =( 263 x 9.81 ) x 1.2 =3096.036 牛----------------------------------------------------------------------------------------------------选择尾轮改向滚筒:已知:计算合力F =77.952 千牛结果:尾轮改向滚筒图号=尾轮改向滚筒许用合力=90 千牛计算合力F≤许用合力,合力满足----------------------------------------------------------------------------------------------------计算辊子荷载:已知:输送能力Im =555.556 千克/米输送带速度v =3.15 米/秒输送带单位质量qB =17.136 千克/米重力加速度g =9.81 米/秒2工况系数fa =1.1冲击系数fd =1.14运行系数fs =1.2输送机承载分支托辊间距ao =1.2 米上托辊辊子荷载系数e =0.8结果:上托辊静荷载P =e x ao x ( Im / v + qB ) x g ==0.8 x 1.2 x ( 555.556 / 3.15 + 17.136 ) x 9.81 =1822.332 牛上托辊动荷载P' =P x fs x fd x fa ==1822.332 x 1.2 x1.14 x 1.1 =2742.246 牛选择:上托辊辊子直径D =108 毫米上托辊辊子长度L =530 毫米上托辊辊子轴承图号=DTIIGP2306结果:上托辊辊子承载能力=0 千牛已知:下托辊间距au =3 米下托辊辊子荷载系数e =1结果:下托辊静荷载P =e x au x qB x g =1 x 3 x 17.136 x 9.81 =504.312 牛下托辊动荷载P' =P x fs x fa =504.312 x 1.2 x 1.1 =665.692 牛选择:下托辊辊子直径D =108 毫米下托辊辊子长度L =1600 毫米下托辊辊子轴承图号=DTIIGP2314结果:下托辊辊子承载能力=0.76 千牛====================================================================== ==============================三. 计算结果----------------------------------------------------------------------------------------------------计算结果-物料计算:允许最大输送量Qmax =2042.119 吨/小时----------------------------------------------------------------------------------------------------计算结果-张力计算:第1传动滚筒所需圆周驱动力Fu =47904.314 牛第1传动滚筒所需最大圆周驱动力Fumax =71856.47 牛第1传动滚筒合力Fcd =137430.79 牛第1传动滚筒扭矩M =19.162 千牛.米输送带张力(第1传动滚筒趋入点) F1 =80691.473 牛输送带张力(第1传动滚筒奔离点) F2 =32787.16 牛改向滚筒(尾轮)合力Fwl =77951.964 牛输送带张力(尾轮趋入点) Sw1 =38211.747 牛输送带张力(尾轮奔离点) Sw2 =39740.217 牛----------------------------------------------------------------------------------------------------计算结果-输送带计算:输送带最大张力Fmax =80691.473 牛输送带最小张力Fmin =32787.16 牛----------------------------------------------------------------------------------------------------计算结果-功率计算:传动滚筒总轴功率Pa =150.899 千瓦驱动电机总功率Pm =180.501 千瓦驱动电机总实选功率P =220 千瓦第1传动滚筒驱动单元轴功率Pa =150.899 千瓦第1传动滚筒驱动单元电机数量n =2第1传动滚筒驱动单元每个电机功率Pm =90.25 千瓦第1传动滚筒驱动单元每个电机功率P =110 千瓦。

波状挡边带式输送机手册

DJII型波状挡边带式输送机江阴市特种运输机械设计研究所Jiangyin Special Conveying Machinery research institute 江阴市特种运输机械制造有限公司Jiangyin Special Conveying Machinery Manufacturer CO.,LTd目录第一部分选用及计算 (2)第一章总论 (2)一、产品特点及应用范围 (2)二、产品的主要性能参数 (2)三、产品名称、型号及规格 (3)四、整机布置形式 (4)五、各类输送式比较 (6)第二章部件选用 (7)一、波状挡边输送带 (7)二、电动滚筒 (12)三、驱动装置 (12)四、传动滚筒 (13)五、改向滚筒 (13)六、改向压轮 (14)七、托辊 (14)八、拉紧装置 (15)九、清扫器 (15)十、导料槽 (15)十一、机架 (15)十二、头部漏斗及护罩 (15)第三章设计计算 (16)一、原始数据及工作条件 (16)二、输送量计算 (16)三、运行功率及张力计算 (17)四、例题 (20)第一部分选用及计算第一章总论一、产品特点及应用范围(一)、产品特点1、可大角度输送散状物料,能大量节省设备占地面积,彻底解决了普通、花纹带式输送机所不能达到的输送角度。

2、机械化带式输送机输送物料,总体投资费用低,约节约投资费用的20%一30%。

3、该机型与普通带式输送机、斗式提升机、刮板输送机比较,其综合技术性能都优越。

4、输送量大,提升高度更高,单机垂直提升高度可达500m。

5、从水平到倾斜(或垂直)能平稳过渡。

6、能耗低、结构简单、维修方便。

7、胶带强度高,使用寿命长。

(二)应用范围1、本系列产品为一般用途的散状物料连续输送设备,但采用的是具有波状挡边和横隔板的输送带。

因此,特别适用于大角度输送。

2、本系列产品可广泛用于冶金、电力、煤炭、建材、化工、轻工、粮食、港口、船舶等行业,在工作环境为-25℃—+40℃的范围内,输送堆积比重为0.5—2.5t/m3的各种散状物料。

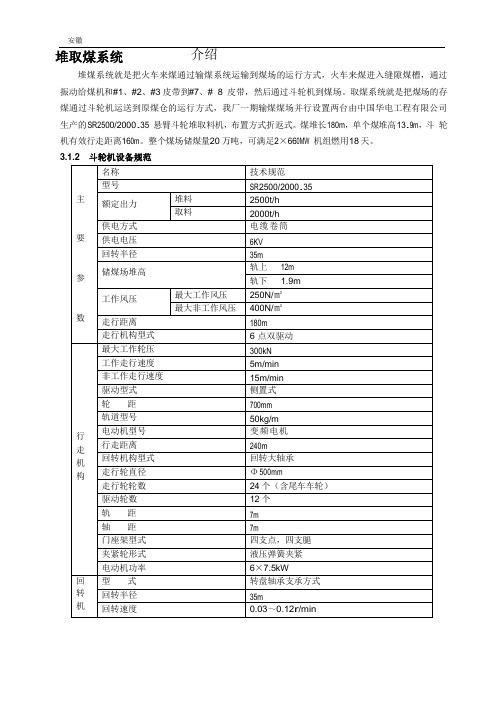

堆取煤系统工作原理及运行常见故障及处理

轴距

门座架型式

700mm 50kg/m 变频电机

240m 回转大轴承 Φ 500mm 24 个(含尾车车轮) 12 个

7m 7m 四支点,四支腿

夹紧轮形式

电动机功率

回型式 转 回转半径 机 回转速度

液压弹簧夹紧 6×7.5kW 转盘轴承支承方式

35m 0.03~0.12r/min

安徽

构

仰 俯 机 构

司机室布置于上部钢结构的立柱外侧,此点视野良好。所有的机构驱动均可在司机室内部控制 启停,所有的限位和检测均可显示在监视器屏幕上,供操作人员随时操作和监控斗轮机。

3.1.3.2 斗轮机构 (1)斗轮机构安装于悬臂头部,主要由驱动装置、圆弧挡料板、斗轮轴、溜料板、 导料槽、斗轮体、 轴承座、斗子等组成,驱动装置与斗轮体异侧布置,如图1。 (2)本机斗轮型式采 用无格式,斗轮体采用辐条式结构。斗轮体与斗轮轴采用胀套连接,以方便检修 拆卸。斗子与斗轮体 用销轴、螺栓联接,斗齿与斗子体用螺栓联接,以方便更换。 (3)溜料板上设置有厚15mm 的耐磨衬板, 用沉头螺栓与母板连接,以方便磨损后的更换。 (4)斗轮由电机驱动。斗轮轴减速机采用胀套联接。 设置有机械、电气的双重安全和过载保护。

司机室、电气系统等组成。

本机上部结构采用整体俯仰结构。斗轮布置在悬臂架头部,悬臂胶带机布置在悬臂架上,配重 安装在配重架端部。整个上部结构通过主铰轴与回转平台主铰座铰接在一起,通过油缸与转台前端 连接。油缸在液压泵站驱动下伸缩即可实现上部结构的整体俯仰。

悬臂皮带机设计为双向运行,当斗轮转动,从堆场取料,物料抛落入溜料槽,滑入悬臂皮带机, 皮带机从斗轮侧向中心料斗侧运行,物料被从皮带斗轮端输送到中心料斗,经中心料斗滑到地面皮 带机上,实现取料过程。堆料时,从尾车方向来的物料被抛入到中心料斗的上部料斗中并滑落到悬 臂胶带机上,悬臂胶带从中心料斗侧向斗轮侧运行,物料被输送到悬臂头部,于头部改向滚筒处被 抛落到料场,实现堆料过程。