风电轮毂铸造技术研究

先进铸造技术生产风电机组超大型铸造主轴

先进铸造技术生产风电机组超大型铸造主轴先进铸造技术生产风电机组超大型铸造主轴铸造工艺一直是制造行业中不可或缺的重要环节。

随着技术的不断进步,先进铸造技术在生产领域扮演着越来越重要的角色。

风电机组的超大型铸造主轴作为其中重要的组成部分,其生产技术也在不断创新和发展。

本文将探讨先进铸造技术在生产风电机组超大型铸造主轴中的应用,并探讨其对于提高产品质量、提高生产效率以及保护环境的重要作用。

一、先进铸造技术在风电机组超大型铸造主轴生产中的应用1. 数字化设计与模拟在风电机组超大型铸造主轴的生产过程中,数字化设计和模拟是先进铸造技术的重要组成部分。

通过利用计算机辅助设计(CAD)软件进行产品设计,并运用计算流体力学仿真(CFD)等软件进行流体力学仿真,可以在设计阶段就对产品进行全面分析和评估,提前发现潜在的问题并进行改进,从而提高产品的质量和性能。

2. 高精度铸造模具制造在超大型铸造主轴的生产中,高精度铸造模具的制造对于保证产品的尺寸精度和表面质量至关重要。

先进铸造技术可以采用3D打印技术、激光雕刻技术等先进制造技术,制造出高精度的铸造模具,确保产品的铸造精度和一致性。

3. 精密铸造工艺先进铸造技术在风电机组超大型铸造主轴的生产中采用了多种精密铸造工艺,如低压铸造、真空铸造、等静压铸造等。

这些工艺可以有效减少气孔、夹杂物等缺陷的产生,提高产品的致密度和表面质量,保证产品的使用寿命和可靠性。

4. 热处理技术风电机组超大型铸造主轴在生产中需要经过多道热处理工艺,以提高产品的强度和硬度。

先进铸造技术可以通过优化热处理工艺参数,控制热处理过程中的温度和保温时间,确保产品在热处理过程中获得良好的组织结构和性能分布。

二、先进铸造技术在风电机组超大型铸造主轴生产中的优势1. 提高产品质量先进铸造技术可以减少气孔、夹杂物等缺陷的产生,提高产品的致密度和表面质量,从而提高产品的使用寿命和可靠性。

2. 提高生产效率采用先进铸造技术可以提高生产效率,缩短生产周期。

风电轮毂铸造工艺

风电轮毂铸造工艺以风电轮毂铸造工艺为标题,我们将介绍风电轮毂的铸造工艺流程和相关技术要点。

一、风电轮毂的概述风电轮毂是风力发电机组的重要组成部分,承载着风力叶片的转动力和静载荷。

轮毂通常由铸铁或钢材料制成,需具备足够的强度和耐久性来应对复杂的工作环境和高速旋转。

1. 模具制备:根据轮毂的设计图纸,制作轮毂的铸造模具。

模具应具备高精度、高强度和耐高温的特性,以确保铸件的尺寸和形状精确度。

2. 熔炼金属:选择合适的铸造材料,一般为球墨铸铁或钢材料。

按照设计要求,将合金原料加入炉中进行熔炼,控制好炉温和化学成分的均匀性。

3. 铸造注浆:将熔融金属倒入模具中,通过注浆系统使金属充满整个模腔。

注浆过程应控制注浆速度、温度和压力等参数,以避免气孔和缺陷的产生。

4. 冷却固化:待金属冷却后,进行固化和凝固。

固化过程中,要控制好冷却速度和温度梯度,以保证铸件的组织均匀性和内部应力的释放。

5. 脱模清理:待铸件完全冷却后,进行脱模清理。

清理过程中,需要将模具与铸件分离,并清除铸件表面的砂壳和氧化皮等杂质。

6. 精加工和热处理:对铸件进行精加工,如修磨、钻孔等,以满足轮毂的精度和表面质量要求。

同时,根据设计要求,进行热处理,如回火、正火等,以提高铸件的强度和硬度。

7. 检验和测试:对铸件进行各项性能和质量指标的检验和测试。

如尺寸测量、力学性能测试、无损检测等,确保铸件符合设计要求和使用要求。

8. 表面处理和涂装:对轮毂进行表面处理和涂装,以提高防腐蚀性能和美观度。

常见的表面处理方法包括喷砂、镀锌等,涂装可选择合适的涂料进行。

9. 组装和调试:将轮毂与叶片、轴承等部件进行组装,并进行调试和测试。

确保轮毂与其他部件的配合良好,运转正常。

三、风电轮毂铸造工艺的技术要点1. 材料选择:根据风电轮毂的工作环境和载荷要求,选择合适的铸造材料。

一般情况下,球墨铸铁是常用的选择,具有良好的强度和耐磨性。

2. 模具设计:模具应具备高精度和高强度的特性,以确保铸件的尺寸和形状精确度。

风电球墨铸铁轮毂的研制

风电机组轮毂材料研究和开发

风电机组轮毂材料研究和开发风电机组轮盘材料研究和开发风能是一种清洁能源,受到越来越多的关注。

随着世界各地出现越来越多的风电场,风电机组已成为发电的主要方式。

风电机组的组成部分包括塔架、旋转部件和发电机。

其中,轮盘作为旋转部件之一,其材料的性能决定着风电机组的效率和安全性。

随着技术的不断发展,轮盘材料研究和开发已成为风电产业的一个重要领域。

1. 现状分析风电机组的轮盘由于长期在恶劣环境下工作,其材料需要具有很高的强度和耐疲劳性。

同时,由于其重量较大,也需要具备良好的耐腐蚀性和耐磨性。

目前,风电机组轮盘材料主要有钢和铸铁。

其中,钢材具有强度高、耐疲劳性好等优点,但其耐腐蚀性较差。

铸铁则具有较好的耐腐蚀性和耐磨性,但其强度较低,容易出现开裂等问题。

2. 材料研究在现有材料存在问题的情况下,应对轮盘材料进行研究是非常必要的。

一些机构和研究机构已经开始对轮盘材料进行研究。

例如,德国耐极限研究所针对风电机组轮盘的疲劳寿命进行了研究,发现如果将普通钢与高强钢进行叠加使用,可以显著提高轮盘的寿命。

此外,也有很多人开始研究使用新材料替代现有轮盘材料的可能性。

例如,碳纤维材料具有轻量化、耐磨性强的优点,如果能够成功应用于风电机组轮盘,将显著提高其性能。

3. 材料开发除了材料的研究,材料的开发也是一项重要的任务。

在材料研究的基础上,对材料进行合理的开发,能够更好地满足工业生产的需求。

例如,瑞典SSAB公司近年来推出的一种名为Strenx的高强度钢材,其强度和耐疲劳性能都远远优于传统钢材。

据该公司统计,使用Strenx的车架和塔架具有良好的耐腐蚀性和寿命,已经成为欧洲风电机组的主要材料之一。

4. 结论风电机组轮盘材料研究和开发虽然面临一些挑战,但其意义非常重大。

通过材料的改进,能够显著提高风电机组的效率和安全性,为清洁能源的推广起到重要的作用。

与此同时,铸造工艺的不断改进和材料特性的不断提高将能够直接降低风电机组的成本,从而让更多人受益于清洁能源。

中国船舶重工集团公司第十二研究所风电轮毂铸造工艺设计与优化新(精)

三、行业应用及开发

3.1 大型灰铁球铁件工艺优化及缺陷预测

通过对柴油机机身、缸盖、整铸活塞、风电定子轴、轮榖等大型复杂铸铁 件的工艺仿真优化,消除了缩孔缩松、气孔夹杂、冷隔、浇不足等缺陷,缩 短了产品研制周期,成品率得到了很大的提高,解决企业生产问题。

三、行业应用及开发

3.1 大型铜合金铸件工艺优化及缺陷预测

二、基础研究

2.1 理论研究 热加工行业是工业的基础,铸锻件的质量直接 决定产品的优劣;但热加工过程却因影响因素多而 难控制;在八十年代兴起的建立在金属凝固理论和 数值传热学理论基础上的数字化技术为热加工成型 技术的发展注入新的生机与活力。

二、基础研究

2.2 应用开发

1)模拟分析工艺参数的测定

不同生产条件下材料间的界面换热系数差别 很大,对模拟的准确性有较大的影响,为了准确 预测铸锻件在成形过程中产生的各种缺陷,研究 人员在生产现场对实际生产中的不同材料间的界 面换热系数进行了测定。

三、行业应用及开发

3.1 铝镁合金铸造工艺优化及缺陷预测

通过对铝镁合金铸件流场、温度场进行准确仿真,预测卷气、氧化夹杂、冷隔、浇不足 等缺陷,优化浇注系统设计,合理布置冷铁和冒口;实现了低压和差压铸造过程仿真分析, 优化加压曲线,可预测氢含量和结晶压力对铸件缩孔缩松缺陷的影响;解决了复杂薄壁铝合 金壳体、壳体锥、轮盘、航空发动机机匣等铝合金铸件的成品率低、出品率低的问题。

四、风电铸件工艺优化设计

4.3 计算分析1

a:(铸件+砂型热节计算)

18%的液相分布(铸件+砂型)

4%的液相分布(铸件+砂型)

由上图可以看出,在凝固过程中,轮毂及法兰外沿皆较厚,在结构 交接部位形成了热节,处于最后凝固位置,不易补缩,为实现均衡凝固, 应对这些位置强化补缩。

风电轮毂铸造技术研究

风力发电是一种新兴可再生的绿色能源。在 国外风力发电得到了广泛的应用,风力发电技术 比较成熟,在国内风力发电还是一个新的领域, 目前我国风力发电正得到重视和大力发展。

风力发电项目是东汽“五电并举”项目之一。 该项目的风电轮毂是风力发电机组中的关键零部 件。东汽生产 FD70A/FD77A 型风力发电的轮毂是 1 500 kW 机组的轮毂。该轮毂工作环境恶劣,需 在 - 30℃工作,- 40℃生存,其低温冲击值要求高。 该轮毂轮廓尺寸大,壁厚厚大,重量较重。从熔 炼工艺,铸造工艺,没有经验可借鉴,其生产技 术难度很大。

个铸件内在组织致密,无缩松、夹渣等缺陷;超 声波检查按 DIN EN 12680-3(DW402A5021A-2006)

铸造超声波检测第 3 部分:球墨铸铁铸件执行;

磁 粉 检 查 按 DIN EN 1369 执 行 ; 铸 件 材 料 按

DW812A2001B-2005 的 铸 件 材 料 EN -GJS -400 -18

如表 1:

性 标能

准

б0.2 /MPa

EN1563 ≥220

厂 标 ≥220

表1 机械性能 бb /MPa δ5 /% ≥370 ≥12 ≥370 ≥12

Akv/J 3 个试样

- 20℃ - 30℃

平均值≥10 单个值≥7

平均值≥10 单个值≥7

从表 1 可知,该材料机械性能要求很高,属 于高牌号材质,还要求 - 20℃的低温冲击,其 3 个 试样 Akv 平均值要求≥10J,单个值≥7J。在低温 冲击方面,厂标要求更高,要求 - 30℃的低温冲击 值达到 EN 1563 标准的 - 20℃的值。

风力发电机组用轮毂底座等大型低温球铁件的铸造技术

风力发电机组用轮毂底座等大型低温球铁件的铸造技术江苏吉鑫风能科技有限公司2010年5月发言内容包括三个部分:◆江苏吉鑫风能科技有限公司的简要情况◆风电轮毂底座等大型低温球铁件的特殊要求◆吉鑫公司生产风电轮毂底座等大型低温球铁件的主要技术一、江苏吉鑫风能科技有限公司的简要情况●与在座大部分铸造企业相比,江苏吉鑫风能科技股份有限公司是一家年轻的企业,于2004年起步组建,2005年初正式投产,经营方向定位于专业研发和生产风力发电机组用大型低温球铁件,主要产品是MW级风力发电机组用轮毂、底座和轴承座。

5年来,随着国际国内风力发电事业的快速发展而成长迅速,年销量连年翻番。

2005年公司生产大型风电零部件共1万吨,2006年翻一倍到2万吨,2007年又翻一倍到4万吨,2008年已经达到9万吨。

2009年虽然受到金融危机的影响,但公司继续保持良好的发展势头,全年大型风电零部件产销量为12万吨,销售收入16亿元,利税4亿元。

●开业5年来,吉鑫公司先后申请了国家发明专利6项、实用新型专利1项、美国发明专利1项,其中1项国家发明专利和1项实用新型专利已经获得授权证书。

5年中,获得国家重点新产品证书1项,部省级科技成果3项,省级科技进步二等奖1项,部级科技进步三等奖1项,在大型低温球铁件铸造领域形成了自己的特色并取得了一定的成绩,得到社会的认可,经活跃在中国的69位顶级创业投资家的综合评判,成为“2009年中国最具投资价值企业50强”之一。

二、风电轮毂底座等大型低温球铁件的特殊要求1、由于风力发电机一般安装在风力资源丰富的海边、出口或草原上,工作温度常低至-20℃甚至-40℃及以下,工作环境恶劣,因此要求这些大型部件具有优良的综合性能,并至少满足20年以上不更换的使用期。

●由于使用环境苛刻(工作温度低,达到-20℃至-40℃及以下;工作时风速变化大,受冲击力大)、同时可靠性要求高(关键部件必须保证20年不更换),因此,对部件的性能要求很高。

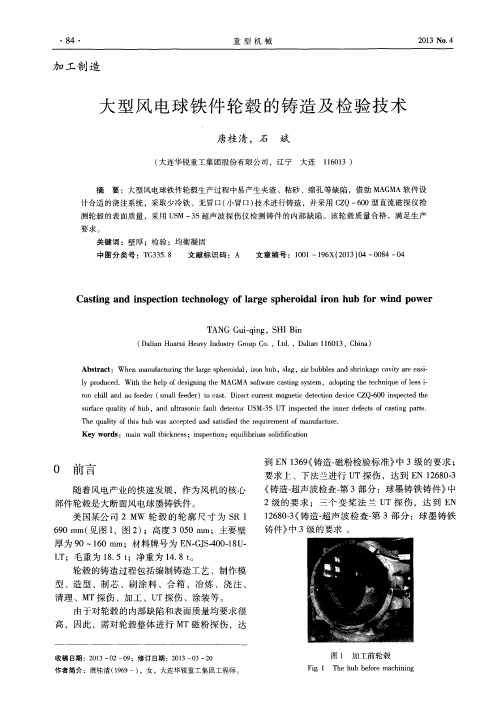

大型风电球铁件轮毂的铸造及检验技术

U 日 J吾 I

到E N 1 3 6 9 ( 铸造一 磁粉检验标准》 中 3级的要求 ;

要求 上 、下 法 兰进行 u T探 伤 ,达到 E N 1 2 6 8 0 — 3

随着风 电产业 的快 速发 展 ,作 为风 机 的核 心

部件 轮毂是 大 断面风 电球 墨铸铁 件 。

中 图 分 类 号 :T G 3 3 5 . 8 文 献 标 识 码 :A 文 章 编 号 :1 0 0 1 —1 9 6 X( 2 0 1 3 ) 0 4— 0 0 8 4— 0 4

Ca s t i ng a n d i ns pe c t i o n t e c hn o l o g y o f l a r g e s ph e r o i da l i r o n h ub f o r wi nd p o we r

计合适 的浇 注系统 ,采取少冷铁 、无 冒口( 小 冒口) 技术进行铸造 ,并采用 C Z Q一6 0 0型直流磁探仪 检

测 轮毂 的表 面质量 ,采用 U S M一 3 S超声波探 伤仪检测铸 件 的内部缺陷 。该 轮毂质量合 格 ,满足生 产

要求。

关键词 :壁厚 ;检验 ;均衡凝 固

・

8 4・

重 型 机 械

2 0 1 3 N o . 4

加 工制 造

大 型 风 电球 铁 件 轮毂 的铸 造及 检 验 技 术

唐桂 清 ,石 斌

大连 1 1 6 0 1 3)

( 大连华锐重工集 团股 份有 限公 司 ,辽 宁

摘

要 :大型风 电球铁件轮毂生产过程 中易产生夹渣 、粘砂 、缩孔 等缺陷 ,借助 MA G MA软件设

Ab s t r a c t :Wh e n ma n u f a c t u r i n g t h e l a r g e s p h e r o i d a l ,i r o n h u b, s l a g ,a i r b u b b l e s a n d s h r i n k a g e c a v i t y a r e e a s i — l y p r o d u c e d .Wi t h t h e h e l p o f d e s i g n i n g t h e MAGMA s o f t wa r e c a s t i n g s y s t e m,a d o p t i n g t h e t e c h n i q u e o f l e s s i —

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2009- 11- 09 作者简介:岳 明(1965-),男,毕业于成都科技大学铸造专业,现在东方汽轮机有限公司从事铸造工艺技术工作。

36

2 0 1 0. 03 . 25 第24卷Vo l. 24总第93期

应的 QT400-18AL 牌号。

熔炼工艺存在如下几点技术难点:

(1) 根据 DIN EN1563 标准,该材质性能要求

球化前铁水的成分控制,浇注过程的控制等。

根据中频炉的熔炼特点、球墨铸铁的特点和

公司的生产情况,根据铁水中五大元素碳、硅、

锰、磷、硫的作用和在铸件中的存在形式,采用

高碳低硅生铁,生铁的化学成分见表 2:

化学成分 含量 /%

表 2 生铁化学成分%

C

Si

Mn

P

≥4.50 0.20~0.40 ≤0.50 ≤0.30

S ≤0.03

为了保证此材料的低温冲击性能,严格控制 P、S 元素,硫磷控制在 0.02%以下,选择合适的 孕育剂和球化剂。孕育剂和球化剂的化学成分;

37

2 0 1 0. 03 . 25 第24卷Vo l. 24总第93期

该风电轮毂铸件浇注铁水很多,孕育处理时 衰退比较严重,球化处理时球化处理不充分。设 计了专用包进行孕育、球化处理,缩短了孕育及 球化处理时间,提高了孕育及球化处理效果,解 决了孕育及球化处理困难的难点。

面对国内外形势,只有面对现实,克服各方 面的困难,从熔炼工艺、铸造工艺等方面进行技 术攻关。

1 风电轮毂铸造技术难点

铸造技术是一项系统工程,涉及到熔炼工艺 技术、铸造工艺技术等方面,因此每个方面的技 术难点,都关系到该轮毂的质量品质。 1.1 熔炼工艺技术难点

风电轮毂铸件材质牌号为 EN-GJS-400-18U-LT (德国材质牌号),按 DIN EN1563 标准 EN-GJS400-18U-LT 执行,其材质牌号相当于国家标准对

国内制造厂家大多只能生产重量较轻,壁厚 较薄的轮毂球铁铸件,且熔炼工艺,铸造工艺等 技术都处于保密的状态,而能够生产该风电轮毂 类具有较大重量,壁厚厚大等特点的球墨铸铁件

的厂家国内屈指可数,可见其生产技术之难。 国外的铸造厂具有成熟的铸造技术和硬件保

障,有丰富的生产经验,能够生产该类重量较重、 壁厚较大、轮廓较大的球墨铸铁件。

2 0 1 0. 03 . 25 第24卷Vo l. 24总第93期

风电轮毂铸造技术研究

岳明罗超

东方汽轮机有限公司,四川 德阳 618000

摘 要 : 本课题进行了风电轮毂 [1]大型厚大壁厚球铁件的熔炼技术、铸造工艺技术的研究。通过 CAD 软件三维建模和

MAGMA 模拟软件在铸造技术方面的综合应用,根据应用分析结果,结合实际生产情况,经过多次铸造技术优化改进,成

根据以上的分析讨论,采取了如下的具体措 施:

(1) 加强孕育处理。采用加大孕育剂量或改 用孕育效果好的孕育剂,多次孕育处理,改善孕 育处理方法;

(2) 熔炼时降低熔化温度、缩短保温时间, 避免过剧的脱氧反应和降低石墨球的核心烧损;

(3) 炉内添加少量合金元素,增加核心源, 减小白口倾向;

(4) 降低球化、孕育处理温度,缩短待浇时 间,减少铁液球化的衰退。

功掌握了风电轮毂类球墨铸铁[2]厚大壁厚的铸造工艺技术、熔炼技术。该风电轮毂铸件的的定货技术要求。

关键词: 风电轮毂;球墨铸铁;低温冲击值

中图分类号:TK83

文献标识码:A

文章编号:1001- 9006(2010)01- 0036- 05

Re se a rch o n Ca stin g Te ch n o lo g y o f WTGS Hu b

(2) 该 轮 毂 铸 件 重 量 比 较 重 , 零 件 重 量 达 到 9 300 kg,浇注重量 12 500 Kg,熔炼工艺的孕 育及球化处理增加了难度,孕育及球化处理效果 较差。该风电轮毂铸件属于厚大壁厚铸件,铸件

易产生石墨漂浮现象。 (3) 熔炼设备方面。公司熔炼设备前期只有 5

t 电弧炉,后期经过车间改造,安装了 12 t 中频 炉。而我公司从未采用中频炉熔炼过球墨铸铁, 没有熔炼球墨铸铁方面的经验。 1.2 铸造工艺技术难点

总之,本课题掌握了球墨铸铁大吨位的熔炼 工艺,实现了铁水大吨位的孕育处理及球化处理,

攻克了大吨位铁水孕育及球化效果差的难题,解 决了中频炉熔炼球墨铸铁存在的问题,满足了 ENGJS-400 -18U-LT 的 机 械 性 能 要 求 , 同 时 实 现 了 - 30℃低温 V 型破口冲击值,即三试样平均值≥ 10J。单个≥7J。铸态性能合格率达到了 99%,熔 炼工艺已稳定和成熟。 2.2 铸造工艺技术攻关

(2) 壁厚大于 100 mm 厚的球墨铸铁件。该厚 大壁厚容易产生缩松、缩孔及壁的中央位置出现 组织粗大现象,表面容易出现石墨漂浮现象,生 产该类铸件没有经验可借鉴,其铸造工艺的设计 难度大。

(3) 该轮毂质量要求高,要求全面 UT 检查和 MT 检查,探伤要求按德国标准 DIN EN12680-3 中 的 2~3 级执行,不允许补焊。

如表 1:

性 标能

准

б0.2 /MPa

EN1563 ≥220

厂 标 ≥220

表1 机械性能 бb /MPa δ5 /% ≥370 ≥12 ≥370 ≥12

Akv/J 3 个试样

- 20℃ - 30℃

平均值≥10 单个值≥7

平均值≥10 单个值≥7

从表 1 可知,该材料机械性能要求很高,属 于高牌号材质,还要求 - 20℃的低温冲击,其 3 个 试样 Akv 平均值要求≥10J,单个值≥7J。在低温 冲击方面,厂标要求更高,要求 - 30℃的低温冲击 值达到 EN 1563 标准的 - 20℃的值。

个铸件内在组织致密,无缩松、夹渣等缺陷;超 声波检查按 DIN EN 12680-3(DW402A5021A-2006)

铸造超声波检测第 3 部分:球墨铸铁铸件执行;

磁 粉 检 查 按 DIN EN 1369 执 行 ; 铸 件 材 料 按

DW812A2001B-2005 的 铸 件 材 料 EN -GJS -400 -18

(U)-LT 规范执行。

2.1 熔炼工艺技术攻关

根据 DW EN1563 标准,该风电轮毂的机械性 能要求很高,σb≧370 MPa,δ5≧12%,Akv(J)要 求 - 30℃下三试样平均值≧10 J,单个值≧7 J。要

满足该要求,采取了如下措施:生铁的选择,孕

育剂和球化剂的选择,熔化温度的控制,孕育及

YUE Ming, LUO Chao

(Dongfang Steam Turbine Co. Ltd., 618000,Deyang,Sichuan,China)

Abstract:Research is carried out on melting and casting technology of nodular cast iron parts of wind turbine generator system(WTGS) hub with large dimension and thickness. The application of CAD and MAGMA simulation is used to be an analysis method. The melting and casting technology of nodular cast iron parts of WTGS hub large dimension and thickness are achieved by improvement and optimization many times based on simulation result and actual production. The mechanical properties of WTGS hub including tensile strength and impact absorbing energy etc. complied with the national standard and the procurement requirements. Key words:WTGS hub; nodular cast iron; impact absorbing energy

(4) 尺 寸 公 差 按 标 准 DIN EN ISO8062 -CT12 级,主壁的壁厚公差要求为 - 0+6 mm,一般壁厚 按 CT13 级,生产操作控制难度大。

2 风电轮毂的铸造技术攻关

根据我公司车间目前的生产能力情况,该风

电轮毂铸件是一种典型的厚大球墨铸铁件。该风

电轮毂铸件的内在质量要求很高,探伤要求按德 国标准 DIN EN12680-3 中的 2~3 级执行,要求整

经过多次的试验,掌握了中频炉熔炼球墨铸 铁的特性。根据其熔炼的特性,采取相应的中频 炉熔炼工艺,严格控制加热功率和加热时间,升 温速度、保温时间和温度,有效控制了熔炼球墨 铸铁铁水的温度,降低了低熔点元素的烧损,有 效控制铁水孕育处理和球化处理前 S、P 有害元素 的百分含量,实现了很好控制熔炼各个环节的化 学成分在有利的范围内,确保了风电轮毂铸件厚 大壁不发生石墨漂浮,提高厚大壁组织的致密性, 解决了中频炉熔炼球墨铸铁存在的一些问题。

该风电轮毂铸件结构如图 1:

图1

轮廓尺寸为 2 600 mm×2 300 mm×2 300 mm, 主要壁厚尺寸在 100~180 mm 之间,设计重量 9 300 kg。该风电轮毂铸件在铸造工艺方面,对于我 公司来讲,存在几个难点如下: