立体传质塔板技术在反应精馏应用

精馏塔的结构、工作原理及分类汇总(附图)

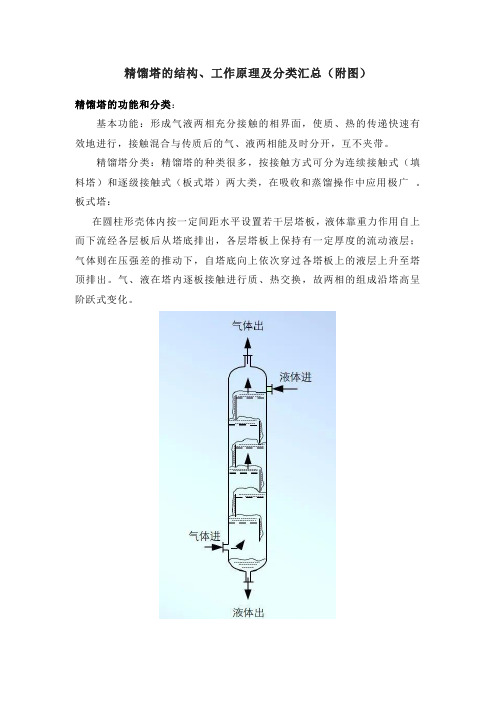

精馏塔的结构、工作原理及分类汇总(附图)精馏塔的功能和分类:基本功能:形成气液两相充分接触的相界面,使质、热的传递快速有效地进行,接触混合与传质后的气、液两相能及时分开,互不夹带。

精馏塔分类:精馏塔的种类很多,按接触方式可分为连续接触式(填料塔)和逐级接触式(板式塔)两大类,在吸收和蒸馏操作中应用极广。

板式塔:在圆柱形壳体内按一定间距水平设置若干层塔板,液体靠重力作用自上而下流经各层板后从塔底排出,各层塔板上保持有一定厚度的流动液层;气体则在压强差的推动下,自塔底向上依次穿过各塔板上的液层上升至塔顶排出。

气、液在塔内逐板接触进行质、热交换,故两相的组成沿塔高呈阶跃式变化。

2、板式塔板式塔通常是由一个圆柱型的壳体及沿塔高按一定的间距水平设置的若干层塔板(或塔盘)所组成。

在塔内沿塔高装有若干层塔板,液体靠重力的作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,有塔底向上依次穿过各塔板上的液层而流向塔顶。

气液两相在塔内进行逐级接触,两相组成沿塔高呈梯级式变化。

板式塔的塔板塔板是板式塔的主要构件,决定塔的性能。

在几种主要类型错流塔板中,应用最早的是泡罩板,目前使用最广泛的筛板塔和浮阀塔板。

同时,各种新型高效塔板不断问世。

按照结构分,板式塔塔板可以分为泡罩塔、筛板塔、浮阀塔和舌形塔等。

按照流体的路径分,可以分为单溢流型和双溢流型。

3.按照两相流动的方式不同,可以分为错流式和逆流式两种。

(1)溢流塔板溢流塔板(错流式塔板):塔板间有专供液体溢流的降液管(溢流管),横向流过塔板的流体与由下而上穿过塔板的气体呈错流或并流流动。

板上液体的流径与液层的高度可通过适当安排降液管的位置及堰的高度给予控制,从而可获得较高的板效率,但降液管将占去塔板的传质有效面积,影响塔的生产能力。

溢流式塔板应用很广,按塔板的具体结构形式可分为:泡罩塔板、筛孔塔板、浮阀塔板、网孔塔板、舌形塔板等。

(2)逆流塔板逆流塔板(穿流式塔板):塔板间没有降液管,气、液两相同时由塔板上的孔道或缝隙逆向穿流而过,板上液层高度靠气体速度维持。

梯矩形立体连续传质塔板在氯丁二烯精馏塔中的应用

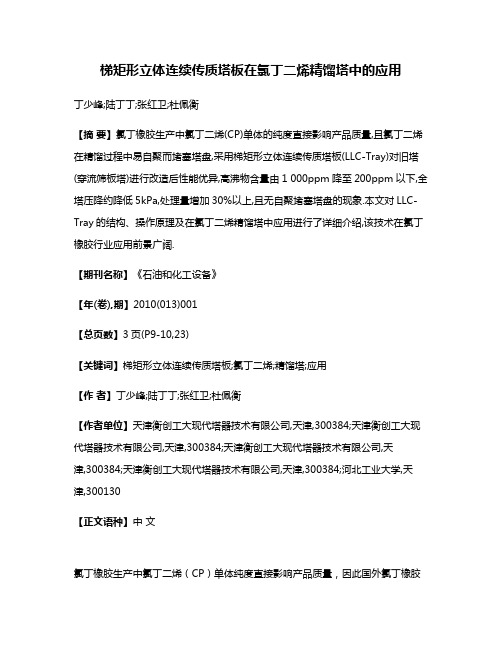

梯矩形立体连续传质塔板在氯丁二烯精馏塔中的应用丁少峰;陆丁丁;张红卫;杜佩衡【摘要】氯丁橡胶生产中氯丁二烯(CP)单体的纯度直接影响产品质量,且氯丁二烯在精馏过程中易自聚而堵塞塔盘,采用梯矩形立体连续传质塔板(LLC-Tray)对旧塔(穿流筛板塔)进行改造后性能优异,高沸物含量由1 000ppm降至200ppm以下,全塔压降约降低5kPa,处理量增加30%以上,且无自聚堵塞塔盘的现象.本文对LLC-Tray的结构、操作原理及在氯丁二烯精馏塔中应用进行了详细介绍,该技术在氯丁橡胶行业应用前景广阔.【期刊名称】《石油和化工设备》【年(卷),期】2010(013)001【总页数】3页(P9-10,23)【关键词】梯矩形立体连续传质塔板;氯丁二烯;精馏塔;应用【作者】丁少峰;陆丁丁;张红卫;杜佩衡【作者单位】天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;河北工业大学,天津,300130【正文语种】中文氯丁橡胶生产中氯丁二烯(CP)单体纯度直接影响产品质量,因此国外氯丁橡胶生产商对CP的质量标准控制严格,如法国ditugil工厂规定指标(质量分数)是:2-氯丁二烯-1,3≥98.5%,1-氯丁二烯-1,3≤1.0%,醛类≤0.2%,3,4-二氯丁烯-1(高沸物)≤0.01%,二聚体≤0.01%,过氧化物≤10-6,无低沸物乙烯基乙炔(MVA),无聚合物和酮类。

为使我国氯丁二烯的产品质量达到国际先进标准,氯丁二烯的精馏塔曾历经拉西环,筛板塔等类型,但是单体中杂质含量仍较高,实际生产中低沸物乙烯基乙炔(MVA)和高沸物二氯丁烯(DCB)的含量高达1000~2000ppm,严重影响合成氯丁橡胶的质量。

由于CP属热敏性物料,需采用减压精馏降低沸点,且具有很强的自聚能力,易造成CP精馏塔严重堵塞,因此氯丁二烯的精馏工艺对于高效、防堵抗塞的新型塔盘技术有着迫切的需求。

精馏塔的结构及应用

1.1

小

斜孔塔板 1.5~1.8

1.1

中

高 复杂

1.0

低 简单 0.4~0.5

中 一般 0.7~0.8

低 简单 0.5~0.6

低 简单 0.5~0.6

第三章 精馏操作技术

化工单元操作技术

精馏基础知识

一、蒸馏及精馏

1.蒸馏及分离依据

蒸馏是分离液体均相混合物的单元操作,通过加 热造成汽液两相体系,利用液体混合物中各组分 挥发性不同而达到分离的目的。

逆流塔板:塔板间无降液管,气、液பைடு நூலகம்时 由板上孔道逆向穿流而过。

本章只介绍错流塔板。

第三章 精馏操作技术

化工单元操作技术

二、板式塔的结构类型 及性能评价

(一)板式塔的结构

板式塔是由圆柱形壳体、 塔板、气体和液体进、 出口等部件组成的。塔 板是板式塔的核心构件 。

第三章 精馏操作技术

1-塔体;2-塔板;3-溢流堰;

化工单元操作技术

五、回流比的影响与选择

回流比是一个非常重要的参数,对精馏操作影响很大,影响 精馏的投资费用和操作费用 。

对一定的料液和分离要求,R增大,精、提馏段操作线向对角 线靠近,离相平衡线越远,NT减少,塔设备费用减少;但回 流比增大使塔内气、液相量,操作费用提高。

对于一个固定的精馏塔,增加回流比,每一块板的分离程度 增大,提高了产品质量。

第三章 精馏操作技术

化工单元操作技术

一、全塔物料衡算

精馏计算

稳定连续操作的精馏塔,以单位时间 为基准,则全塔物料衡算式为: 总物料衡算: F=D+W 易挥发组分衡算: F xF=D xD +W xW 式中: F、D、W——分别为原料、塔顶产 品和塔底产品 的流量,Kmol/h; xF、xD、xW——分别为原料、塔顶产 品和塔底产品中易挥发组分的摩尔分 数。 全塔物料衡算式应用:确定产品流量 及组成。

简述板式塔的工作原理及应用

简述板式塔的工作原理及应用1. 引言板式塔是一种常见的分离设备,广泛应用于化工、环保、石油和食品等领域。

它通过将气体或液体通过塔体进行间接接触和传质,以实现分离和纯化的目的。

本文将简述板式塔的工作原理及其应用领域。

2. 工作原理板式塔的工作原理是基于物质之间的传质与分质特性的差异。

在塔内,通过增大物料与气体或液体之间的接触界面,促进物质间的传递,实现塔内物质的分离。

2.1 驱动力板式塔的工作离不开驱动力的作用。

常见的驱动力包括质量传递驱动力和热力传递驱动力。

2.1.1 质量传递驱动力质量传递驱动力是指由于物料浓度或组分差异导致的物质传递。

例如,在气体吸收塔中,通过在液相中溶解气体,利用气体与液体之间的浓度差进行传质。

2.1.2 热力传递驱动力热力传递驱动力是指由于物料温度差异而导致的传热驱动力。

例如,在蒸馏塔中,热力传递驱动力通过加热塔底部液体,使其蒸发,然后在塔顶部冷凝,实现分离纯化。

2.2 传质机制板式塔的传质机制主要有两种:传递、升速和离心等离子传质和湿壁流传质。

2.2.1 传递、升速和离心等离子传质在板式塔中,流体经过转盘孔板和塔板时,会产生传递、升速和离心等力的作用,从而增大传质速度,提高传质效率。

2.2.2 湿壁流传质湿壁流传质是指气体或液体从板式塔壁面上通过薄膜的方式传质。

薄膜与壁面的接触面积较大,传质速率较快。

3. 应用领域板式塔广泛应用于化工、环保、石油和食品等领域,以下列举几个常见的应用场景。

3.1 萃取分离板式塔可用于化工生产中的溶剂萃取分离过程。

通过固定的提取剂将目标物质从溶液中提取出来,以实现物质的分离纯化。

3.2 洗涤过程在化工和食品行业中,板式塔常用于洗涤过程中的废气处理,如除去氨气、硫化氢等有害物质。

3.3 反应器冷却板式塔还可用于化工生产中的反应器冷却过程。

通过在塔内引入冷却剂与反应产生的热量进行传热,以降低反应温度。

3.4 吸收塔吸收塔是板式塔的一种常见应用形式。

立体传质塔板技术在反应精馏的应用

河北省科技进步一等奖(1999) 河北省科技进步一等奖(1999) 天津市科技进步一等奖(2003) 天津市科技进步一等奖(2003) 河北省科学技术突出贡献奖(2006) 河北省科学技术突出贡献奖(2006) 国家科技重大攻关项目(2001BA901A13) 国家科技重大攻关项目(2001BA901A13) 国家科技部重点科技成果推广项目(2001050301) 国家科技部重点科技成果推广项目(2001050301)

1

2

3

4

5

15

1 2 3 4 5 Uo=8.151 Uo=11.406 Uo=15.52 Uo=19.06 Uo=22.40

10

5

0

-5 -10 0 10 20 30 40 Pdi, mmH2O 50 60 70

11

(3)气体、液体的接触传质经历以下六个步骤: 气体、液体的接触传质经历以下六个步骤: ①提升拉膜 ②破碎 ③碰顶折返 ④喷射 ⑤互喷 ⑥分离

液体为分散相, 液体为分散相,气 体为连续相, 体为连续相,塔板 上是清液层。 上是清液层。

12

CTST系列塔板的反应精馏性能 (二)CTST系列塔板的反应精馏性能 1、塔板持液量大 、 2、反应转化率高 、 3、塔板压降低 、 4、操作弹性大 、 5、安装维修方便 、

13

1、塔板持液量大

由于塔板立体的传质单 元结构, 元结构,气体不穿过板上的 液层,所以溢流堰高度 溢流堰高度可以 液层,所以溢流堰高度可以 轻松的调节塔板上的液层厚 度,从而达到调节塔板持液 量的目的。 量的目的。 溢流堰高度↑—>持液量 持液量↑ 溢流堰高度 持液量 溢流堰高度↓—>持液量 持液量↓ 溢流堰高度 持液量

22

3、新型CTST塔板板结构设计 新型CTST塔板板结构设计 CTST

化工原理精馏的应用

化工原理精馏的应用一、精馏的基本原理精馏是一种常见的分馏技术,广泛应用于化工工业中。

它基于物质的不同挥发性,在恒定的温度和压力条件下,将混合物中的组分分离出来。

精馏的基本原理是利用不同物质的沸点差异,通过加热混合物使之煮沸,然后利用冷凝装置将蒸汽转化为液体,从而实现分离。

二、精馏的应用领域精馏广泛应用于化工工业中的物质分离和纯化过程中。

以下列举了一些常见的应用领域:1. 石油炼制工业在石油炼制过程中,原油经过初步处理后,通常会进行精馏过程,以将其分离成不同沸点范围内的馏分。

通过多级精馏塔,可以得到石油气、汽油、柴油、煤油等不同的产品。

2. 酒精生产工业酒精生产工业中的精馏过程主要用于酒精的纯化。

发酵产生的液体经过精馏,可以去除其中的杂质,提高酒精的纯度。

这在制造白酒、伏特加等高纯度酒精产品时尤为重要。

3. 化学品生产工业在化学品生产过程中,精馏常被用于分离混合物中的各种组分。

例如,用于制造酸、碱、有机溶剂和涂料等化学品的原材料通常需要进行精馏来获得高纯度的产品。

4. 精细化工工业在精细化工工业领域,精馏技术被广泛应用于制药、医药等行业中。

通过精馏过程,可以提取药物中的有效成分,纯化药物和去除其中的杂质,以满足药品的安全和纯度要求。

5. 生物燃料工业精馏技术在生物燃料工业中可以用于提取生物质燃料中的乙醇或生物柴油等有机物。

这不仅可以提高生物燃料的能量效率,还可以减少环境污染。

三、精馏过程的关键因素精馏过程的效果受到许多因素的影响,下面列举了其中几个关键因素:1.温度:温度的控制是精馏过程中非常重要的因素。

合适的温度可以促使混合物中的组分充分汽化,并实现高效的分离。

2.压力:压力对精馏过程的影响也非常显著。

较低的压力有助于降低沸点,提高挥发性较高的组分的分离效率。

3.塔板数量和间距:在多级精馏塔中,塔板的数量和间距对分离效果起着重要作用。

适当的塔板数量和间距可以增加混合物的接触面积和停留时间,提高分离效果。

简述精馏塔的工作原理及应用

简述精馏塔的工作原理及应用简介精馏塔是化工领域常见的分离设备,主要用于将混合物按照不同成分的沸点进行分离。

其工作原理基于物质的沸点差异,利用重力和传质作用使得混合物在塔内逐级蒸发和冷凝,最终得到相对纯净的组分。

工作原理1.塔内反应:将混合物输入塔底,经加热后蒸发,使得混合物中的各组分分别蒸发。

2.冷凝:蒸发后的气体从塔顶进入冷凝器,遇冷凝剂进行冷凝,转化为液态。

3.分离:冷凝后的液体再次回流到塔底,与继续从塔底加入的混合物进行接触,通过传质作用分离更多的组分。

4.逐级分离:塔内设置有多个塔板,每个塔板上都有蒸汽和液体两相的接触,逐级提高了分离效果。

5.顶产品和底产品收集:经过多级分离后,顶部冷凝的液体为顶产品,底部流出的液体为底产品。

应用领域精馏塔具有广泛的应用领域,主要用于以下几个方面:石油化工1.石油提炼:原油经过预处理后,进入精馏塔进行原油的分馏,得到不同沸点区间的石脑油、汽油、柴油等产品。

2.石油化工生产:在炼油厂中,精馏塔广泛用于提取纯净的化工原料,如乙烯、丙烯、苯和酚等。

化工生产1.分离混合物:在化工生产中,可以利用精馏塔将气体或液体混合物中的成分分离出来,例如在制药工业中提取药物原料。

2.精细化工过程:一些精细化工过程需要高纯度的溶剂,精馏塔可以用于获得所需纯度的溶剂产品。

林业1.木质素回收:在生产过程中,精馏塔可以将废物中的木质素分离出来,进一步利用或销售。

2.木浆生产:木浆作为造纸工业的重要原料,需要通过精馏塔将木材中的有机物分离出来,得到纯净的木浆。

食品与饮料1.酒精生产:精馏塔被广泛应用于酒精酿造过程中,用于分离酒精和水等成分。

2.香精提取:精馏塔可用于提取食品和饮料中的香精成分,满足产品质量要求。

总结精馏塔的工作原理基于分离混合物中不同成分的沸点差异,通过逐级蒸发和冷凝,以及塔板上的传质作用实现了混合物的分离。

在石油化工、化工生产、林业、食品与饮料等领域都有广泛的应用。

立体传质塔板(CTST)在高桥石化蒸馏装置的应用

石油化工设计Petrochemical Design2017,34(4) 51 ~55 045用立体传质塔板(CTST)在高桥石化蒸馏装置的应用c琳3,e f早3,吕建华2,8中3(1.中国石化工程建设有限公司,北京100101 ;2.河北工业大学,天津300401;3.中国石油化工股份有限公司上海高桥分公司,上海200129)摘要:大通量立体传质塔板(CTST)因其独特的立体结构与空间范围的传质、传热特性,将传统的“板 上液层传质”拓展为“立体空间传质”,大幅度提高了塔板空间的利用率。

在不改变塔径的前提下,扩大装 置处理量是装置改造扩能的利器,可节省设备投资。

中国石化上海高桥石化分公司,由于原油中的轻质 油比例增大,造成3号蒸馏装置的初馏塔与稳定塔超负荷运行,致使产品质量不合格,因此对这两个塔进 行了改造,即在原有设备的基础上,将原有塔内件更换为CTST塔内件,装置处理量由19 500 $d增大至 22000t/d,使产品质量得到了显著提升。

改造费用约100多万元,与更换塔体相比,投资小施工期短,每 年增产石脑油57 287 $增产液化气41 458 t。

关键词!立体传质塔板(CTST)空间范围的传质大通量初馏塔稳定塔doi:10. 3969/j.issn.1005 - 8168.2017.04.013中国石化上海高桥石化分公司3号蒸馏装置 位于炼油“九五”新区,2001年之前的加工能力仅 为250万t/a,于2002年5月对该装置进行扩能改 造,装置设计能力大幅度调整为800万t/a(属于 重 计,仅旧部备),方案按 料-型兼顾的常减压蒸馏 计,设计油配比为:卡宾达、利比亚和阿曼原油,按照顺序 原油混合比例为5:2: 3,原油密度d15. =0.858,原 油比重指数为API=33.4。

尽管2003年9月22 ~ 23日进行了装置的标定,处理量为23 426 t/d(829 万t/a,年操作8 500 h),但标定时的原油为卡宾达 与马西拉混合原油,混合比例1:3,原油密度715. =0. 884,比原设计时的密度要高。