汽车减速器毕业设计

rv减速器毕业设计

rv减速器毕业设计RV减速器毕业设计一、引言随着科技的不断发展,机械工程领域的研究和应用也在不断推进。

在机械传动领域,减速器是一种非常重要的装置,它可以将高速旋转的输入轴转换为低速高扭矩的输出轴。

在众多减速器中,RV减速器因其结构紧凑、传动效率高等优点而备受关注。

因此,本文将探讨RV减速器的毕业设计。

二、RV减速器的原理与结构RV减速器是一种由行星齿轮传动和柔性齿轮传动组成的减速器。

其工作原理是通过输入轴和行星齿轮传动实现输入和输出轴之间的转速变换。

行星齿轮传动是通过行星齿轮与太阳齿轮和内齿轮之间的啮合来实现传动的。

而柔性齿轮传动则是通过柔性齿轮的弹性来实现传动。

RV减速器的结构紧凑,传动效率高,因此在工业机械和机器人等领域得到广泛应用。

三、RV减速器的设计要点1. 齿轮的选材与设计在RV减速器的设计中,齿轮是一个关键的部件。

齿轮的选材和设计直接影响着减速器的性能和寿命。

一般来说,齿轮应选择高强度、高硬度的材料,并进行合理的热处理。

同时,齿轮的设计应考虑到齿面接触应力、齿面强度等因素,以保证减速器的可靠性和稳定性。

2. 轴承的选择与布局RV减速器中的轴承起着支撑和定位的作用。

轴承的选择应考虑到承载能力、刚度和摩擦损失等因素。

同时,轴承的布局应合理,以减小传动过程中的振动和噪音。

3. 传动效率的提高RV减速器的传动效率直接影响着整个系统的能量损失和工作效率。

为了提高传动效率,可以采用优化的齿轮几何参数、减小齿轮啮合间隙、提高齿轮表面质量等方法。

四、RV减速器的应用领域由于RV减速器具有结构紧凑、传动效率高等优点,因此在众多领域得到广泛应用。

1. 工业机械在工业机械中,RV减速器可以用于各种传动装置,如输送带、机床、起重机等。

其结构紧凑的特点使得机械设备更加灵活,同时传动效率的提高也使得机械设备的工作效率更高。

2. 机器人在机器人领域,RV减速器被广泛应用于各种关节传动装置。

其结构紧凑、传动效率高的特点使得机器人具有更高的精度和稳定性。

载货汽车双极主减速器设计毕业论文

载货汽车双极主减速器设计毕业论文一、概览随着物流行业的快速发展,载货汽车的需求与日俱增,其性能和设计质量对于运输效率和安全性至关重要。

作为载货汽车的核心部件之一,双极主减速器在车辆动力传输和性能优化方面扮演着举足轻重的角色。

本文旨在深入探讨载货汽车双极主减速器的设计研究,以期提高减速器的性能,满足现代载货汽车的高效、安全、可靠等要求。

本文首先概述了研究背景和意义,介绍了载货汽车双极主减速器在车辆传动系统中的作用及其发展现状。

阐述了研究的主要内容和目标,包括减速器的设计原理、结构特点、性能参数等。

在此基础上,本文的重点是探讨双极主减速器的设计优化方案,以提高其承载能力和传动效率,降低能耗和噪音,并增强其可靠性和耐用性。

文章还将对设计过程中遇到的关键问题和解决方法进行深入剖析,展示研究成果的实用价值和理论意义。

在论文的结构安排上,本文将遵循科学严谨的研究方法和技术路线。

首先进行文献综述,梳理国内外相关研究现状和进展;其次进行理论分析和数学建模,研究双极主减速器的设计理论和优化方法;然后进行实验验证和性能评估,确保设计的减速器的性能和可靠性;最后进行总结和展望,对研究成果进行总结评价,并提出未来研究的方向和展望。

本文的研究成果将为载货汽车双极主减速器的设计提供理论支持和技术指导,对于提高载货汽车的性能和运输效率具有重要意义。

本文的研究成果也可以为其他类型车辆的减速器设计提供参考和借鉴。

本文旨在通过深入研究和实践,推动载货汽车双极主减速器设计的进步和发展。

1. 研究背景及意义随着经济的飞速发展,物流行业在中国乃至全球范围内都呈现出蓬勃发展的态势。

作为物流行业的重要组成部分,载货汽车在其中扮演着至关重要的角色。

它们承载着大量的货物,穿梭于城市的各个角落,为人们的生产和生活提供了便利。

随着物流需求的不断增加,载货汽车的载重、速度、效率等性能要求也在不断提高。

主减速器作为载货汽车传动系统中的重要组成部分,其性能直接影响到整车的动力性、经济性和安全性。

汽车减速器毕业设计

要着工业和国防现代化的发展,无论对公路运输还是非公路运输的车辆都提出更高的要求。

主减速器是汽车传动部分的重要部件之一,是汽车传动系最主的部件之一。

主要作用是依靠齿数少的锥齿轮带动齿数多的锥齿轮降速增矩,对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

为满足不同的使用要求,主减速器的结构形式也是不一样的。

文设计的是轻型卡车主减速器的设计,设计主要包括:主减速器结构的选择、主、从动锥齿轮的设计、轴承的设计与校核,轴的设计与校核等。

减速器对提高汽车形式平稳性和其通过性有着独特的作用,是汽车设计的重点之一。

关键词:主减速器齿轮轴承设计校核AbstractWith the development of industry and national defense modernization "regardless of the highway transportation or non - road transport vehicles are put forward higher requirements. Automobile main reducer is automotive drive axle of the main assembly structure is one of the main transmission components, automotive transmission system.Automobile main reducer in the transmission lines use to vehicle speed,increased the torque ,it is less dependent on the bevel of more gear drive of less bevelgear.Purchase of the longitudinal engine automobiles,the main bevel gear reducer also used to change the driving force for the direction of transmission. Automobile main reduce has different strcture to fit different requirement.The design mainly includes:main gear box structures choice.host、driven bevel gear’s design,bearing’s design and check,axis’s design and check.Automobile main reducer to reducer the car driving and differential stability and its though sex has a unique function,is one of the focal points of automotive design. Key word: Automobile main reduce Gear Bearing Design Check.第一章绪论1.1.1主减速器概述减速器功用是在传动系中降低转速,增大转矩并改变转矩旋转方向(90°).另外它布置在动力向驱动轮分流之前的位置。

多级减速器毕业设计 (1)

一:多级减速器的工作原理及结构组成工作原理:单级减速器就是一个主动椎齿轮(俗称角齿),和一个从动伞齿轮(俗称盆角齿),主动椎齿轮连接传动轴,顺时针旋转,从动伞齿轮贴在其右侧,啮合点向下转动,与车轮前进方向一致。

由于主动锥齿轮直径小,从动伞齿轮直径大,达到减速的功能。

双级减速器多了一个中间过渡齿轮,主动椎齿轮左侧与中间齿轮的伞齿部分啮合,伞齿轮同轴有一个小直径的直齿轮,直齿轮与从动齿轮啮合。

这样中间齿轮向后转,从动齿轮向前转动。

中间有两级减速过程。

双级减速由于使车桥体积增大,过去主要用在发动机功率偏低的车辆匹配上,现在主要用于低速高扭矩的工程机械方面。

在双级式主减速器中,若第二级减速在车轮附近进行,实际上构成两个车轮处的独立部件,则称为轮边减速器。

这样作的好处是可以减小半轴所传递的转矩,有利于减小半轴的尺寸和质量。

轮边减速器可以是行星齿轮式的,也可以由一对圆柱齿轮副构成。

当采用圆柱齿轮副进行轮边减速时可以通过调节两齿轮的相互位置,改变车轮轴线与半轴之间的上下位置关系。

这种车桥称为门式车桥,常用于对车桥高低位置有特殊要求的汽车。

按主减速器传动比档数分,可分为单速式和双速式两种。

目前,国产汽车基本都采用了传动比固定的单速式主减速器。

在双速式主减速器上,设有供选择的两个传动比,这种主减速器实际上又起到了副变速器的作用。

二结构组成1、齿轮、轴及轴承组合小齿轮与轴制成一体,称齿轮轴,这种结构用于齿轮直径与轴的直径相关不大的情况下,如果轴的直径为d,齿轮齿根圆的直径为df,则当df-d≤6~7mn时,应采用这种结构。

而当df-d>6~7mn时,采用齿轮与轴分开为两个零件的结构,如低速轴与大齿轮。

此时齿轮与轴的周向固定平键联接,轴上零件利用轴肩、轴套和轴承盖作轴向固定。

两轴均采用了深沟球轴承。

这种组合,用于承受径向载荷和不大的轴向载荷的情况。

当轴向载荷较大时,应采用角接触球轴承、圆锥滚子轴承或深沟球轴承与推力轴承的组合结构。

毕业设计论文----减速器毕业设计

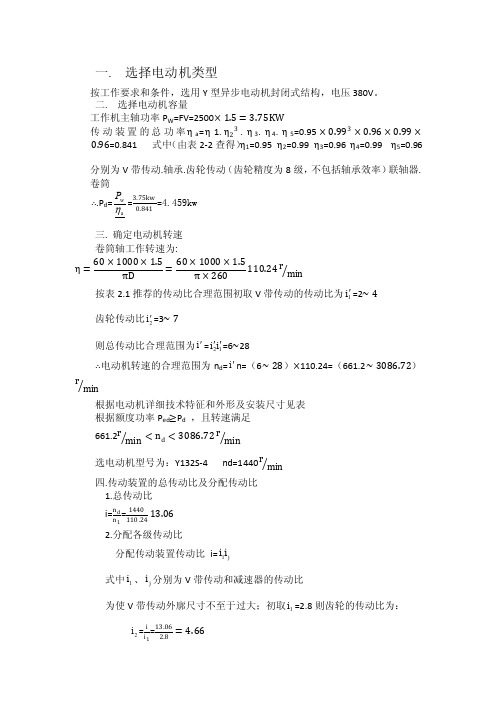

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

毕设-主减速器设计

摘要汽车驱动桥位于传动系末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所需要的差速功能;同时,驱动桥还需要承受作用于路面和车架或车厢之间的垂直力、纵向力和横向力。

一般汽车结构中,驱动桥包括主减速器、差速器、驱动车轮的传动装置及桥壳等部件。

驱动桥设计应满足的基本要求:所选择的主减速比应保证汽车具有最佳的动力性和燃油经济性;外形尺寸要小,保证有必要的离地间隙;齿轮及其传动件工作平稳,噪音小;在各种转速和载荷下具有较高的传动效率;在保证足够的强度、刚度条件下,应力要尽量小,尤其是簧下质量应尽量小,以改善汽车的平顺性;与悬架导向机构运动协调;结构简单,加工工艺性好,制造容易,拆装、调整方便。

驱动桥的结构方案分析驱动桥的结构形式与驱动车轮的悬架形式密切相关。

当驱动车轮采用非独立悬架时,驱动桥应为非断开式(或称为整体式),即驱动桥壳是一根连接左右驱动车轮的空心梁,而主减速器、差速器及车轮传动装置(由左右半轴组成)都装在它里面。

当采用独立悬架时为保证运动协调,驱动桥应为断开式。

这种驱动桥无刚性的整体外壳,主减速器及其壳体装在车架或车身上,两侧驱动车轮与车架或车身做弹性连接,并可彼此独立分别相对于车身做上下摆动,车轮传动采用万向节传动。

具有桥壳的非断开式驱动桥结构简单、制造工艺性好、成本低、工作可靠、维修调整容易,广泛应用于各种载货汽车、客车及多数的越野车和部分小轿车上。

但整个驱动桥均属于簧下质量,对于汽车平顺性和降低动载荷不利。

断开式驱动桥结构较复杂,成本较高,但它大大地增加了离地间隙;减小了簧下质量,从而改善了行驶平顺性,提高了汽车的平均速度;减小了汽车在行驶时作用于车轮与车桥上的动载荷,提高了零部件的使用寿命;由于驱动车轮与地面的接触情况及对各种地形的适应性较好,大大增加了车轮的抗侧滑能力;与之相配合的独立悬架导向机构设计得合理,可增加不足转向效应,提高汽车的操纵稳定性。

车辆工程毕业设计158轻型车主减速器设计说明书

目录摘要 (I)Abstract ................................................................................I I 第1章绪论 .. (1)1.1国内外主减速器行业现状和发展趋势 (1)1.2本设计的目的和意义 (2)1.3本次设计的主要内容 (2)第2章主减速器的设计 (3)2.1主减速器的结构型式的选择 (3)2.1.1主减速器的减速型式 (3)2.1.2主减速器齿轮的类型的选择 (4)2.1.3主减速器主动锥齿轮的支承形式 (6)2.1.4主减速器从动锥齿轮的支承形式及安置方法 (7)2.2主减速器的基本参数选择与设计计算 (8)2.2.1主减速比的确定 (8)2.2.2主减速器计算载荷的确定 (9)2.2.3主减速器基本参数的选择 (11)2.2.4主减速器双曲面齿轮的几何尺寸计算 (15)2.2.5主减速器双曲面齿轮的强度计算 (23)2.2.6主减速器齿轮的材料及热处理 (27)2.3主减速器轴承的选择 (28)2.3.1计算转矩的确定 (28)2.3.2齿宽中点处的圆周力 (28)2.3.3双曲面齿轮所受的轴向力和径向力 (29)2.3.4主减速器轴承载荷的计算及轴承的选择 (30)2.4本章小结 (34)第3章差速器设计 (35)3.1差速器结构形式的选择 (35)3.2对称式圆锥行星齿轮差速器的差速原理 (37)3.3对称式圆锥行星齿轮差速器的结构 (38)3.4对称式圆锥行星齿轮差速器的设计 (38)3.4.1差速器齿轮的基本参数的选择 (38)3.4.2差速器齿轮的几何计算 (40)3.4.3差速器齿轮的强度计算 (42)3.5本章小结 (43)第4章驱动半轴的设计 (44)4.1半轴结构形式的选择 (44)4.2全浮式半轴计算载荷的确定 (46)4.3全浮式半轴的杆部直径的初选 (47)4.4全浮式半轴的强度计算 (47)4.5半轴花键的计算 (47)4.5.1花键尺寸参数的计算 (47)4.5.2花键的校核 (49)4.6本章小结 (50)结论 (51)参考文献 (52)致谢 ·······························································错误!未定义书签。

汽车主减速器的设计与计算毕业设计论文

毕业设计说明书车型基本参数最大功率/转速:56.7kw/38004000r/min最大扭矩:175N.m/2200~2500 r/min最高车速:90km/h直接档变速器各档速比一档 6.09二档 3.09三档 1.71四档 1.00倒档 4.95轮胎规格:6.50-16驱动形式:后轮驱动(4x2)整车尺寸: 4750X1900X2130mm装载质量:2280kg汽车总质重:4280kg整车整备质量:2000kg最小离地间隙:200mm前后轮距:1728/1697mm轴距:2800mm轴荷分配:满载:前后轴荷:1498/2782空载:前后轴荷:1100/900第一章绪论1.1毕业设计选题的目的和意义随着时代的发展,汽车已经成为了人们出行的主要交通工具,汽车性能的好坏,直接影响到人们出行的心情,而主减速器又是汽车中不可或缺的重要组成部分,所以市场对主减速器的质量要求越来越高。

目前,虽然国内的减速器行业初具规模,已经能生产各种规格和型号的减速器了,但技术依然跟国外有着相当大的差距。

在信息技术时代的今天,国内减速器行业的发展依然困难重重,唯有创新,才能加快发展步伐,才能将国内的技术水平提升到一定的高度。

因此,对汽车主减速器的研究,对我国汽车工业的发展有着极大的意义。

通过对汽车主减速器的设计与计算,使我对综合运用所学的基础理论、专业知识有了更好的认识和巩固,培养了我对汽车设计的基本技能研究和处理问题的能力,为将来踏入汽车行业奠定扎实的基础。

1.2 驱动桥简介驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;②通过主减速器锥齿轮副改变转矩的传递方向;③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

驱动桥是汽车传动系中的主要总成之一。

驱动桥的设计是否合理直接关系到汽车使用性能的好坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要随着工业和国防现代化的发展,无论对公路运输还是非公路运输的车辆都提出更高的要求。

主减速器是汽车传动部分的重要部件之一,是汽车传动系最主的部件之一。

主要作用是依靠齿数少的锥齿轮带动齿数多的锥齿轮降速增矩,对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

为满足不同的使用要求,主减速器的结构形式也是不一样的。

本文设计的是轻型卡车主减速器的设计,设计主要包括:主减速器结构的选择、主、从动锥齿轮的设计、轴承的设计与校核,轴的设计与校核等。

主减速器对提高汽车形式平稳性和其通过性有着独特的作用,是汽车设计的重点之一。

关键词:主减速器齿轮轴承设计校核AbstractWith the development of industry and national defense modernization "regardless of the highway transportation or non - road transport vehicles are put forward higher requirements. Automobile main reducer is automotive drive axle of the main assembly structure is one of the main transmission components, automotive transmission system.Automobile main reducer in the transmission lines use to vehicle speed,increased the torque ,it is less dependent on the bevel of more gear drive of less bevelgear.Purchase of the longitudinal engine automobiles,the main bevel gear reducer also used to change the driving force for the direction of transmission. Automobile main reduce has different strcture to fit different requirement.The design mainly includes:main gear box structures choice.host、driven bevel gear’s design,bearing’s design and check,axis’s design and check.Automobile main reducer to reducer the car driving and differential stability and its though sex has a unique function,is one of the focal points of automotive design. Key word: Automobile main reduce Gear Bearing Design Check.第一章绪论1.1.1主减速器概述主减速器功用是在传动系中降低转速,增大转矩并改变转矩旋转方向(90°).另外它布置在动力向驱动轮分流之前的位置。

这样,有利于减小前面传动部件(如变速器、传动轴等)所传递的转矩,从而可以减小这些部件的尺寸和质量。

在现代汽车驱动桥上,主减速器种类很多,包括单级减速、双级减速、双速减速、单级贯通、双级贯通、主减速及轮边减速等。

其中应用得最广泛的是采用螺旋锥齿轮和双曲面齿轮的单级主减速器。

在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。

在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。

在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。

目前随着物价的上涨,人们日益关注汽车经济性,这不仅仅只对乘用车,对于轻型载货汽车,轻型载货汽车所采用的发动机都是大功率,大转矩的。

因此提高其燃油经济性也是各商用车生产商来提高其产品市场竞争力的一个法宝因此,在发动机相同的情况下,采用性能优良且与发动机匹配性比较高的传动系便成了有效节油的措施之一。

所以设计新型的主减速器已成为了新的课题1.1.2设计主减速器时应满足的如下基本要求:1)选取适当的主减速器,以保证汽车在给定的条件下有最佳动力性和燃油经济性;2)外廓尺寸小,保证汽车足够的离地间隙,以满足通过性要求;3)齿轮及其他传动件工作工作平稳,噪声小;4)在各种载荷和工况下有较高的传动效率;5)具有足够的刚度和强度,以承受和传递作用于路面和车架或车身间的各种力和力矩;在此条件下,尽可能的降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的行驶平顺性;6)与悬架的导向机构运动协调;7)结构简单,加工工艺性好,制造容易、维修、调整方便。

第二章减速器设计的主要内容2.1主减速器的结构型式的选择主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异2.1.1主减速器的齿轮类型主减速器的齿轮有弧齿锥齿轮、双曲面齿轮、圆柱齿轮和蜗轮蜗杆等形式。

在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。

圆柱齿轮传动应用于发动机横置的前置前驱动乘用车和双级主减速器驱动桥。

在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。

(a) 螺旋锥齿轮(b)双曲面齿轮传动 (c) 圆柱齿轮传动(d)蜗杆传动图2.3 主减速器的几种齿轮类型弧齿锥齿轮传动特点是主从动齿轮的轴线垂直交于一点。

由于齿轮端面重叠的影响,至少有两对以上的齿轮同时啮合,因此可以承受较大的负荷,加之其齿轮不是在齿的全长上同时啮合,而是逐渐地由齿的一端连续而平稳地转向另一端,所以工作平稳,噪声和震动小,但弧齿锥齿轮对啮合精度很敏感,齿轮副锥顶稍不吻合就会使工作条件急剧变坏,并加剧齿轮的磨损和使噪声增大。

双曲面齿轮特点是主、从动齿轮的轴线相互垂直而不相交,且主动齿轮轴线相对从动齿轮轴线向上或向下偏移一距离E,称为偏移距,偏移距的存在可以改善齿轮的磨合过程,使其具有更高的运转平稳性,有利于实现汽车的总体布置。

较弧齿锥齿轮相比,当双曲面齿轮于弧齿锥齿轮尺寸相同时,它具有更大的传动比;传动比一定,从动齿轮齿轮相同时,双曲面齿轮比相应的弧齿锥齿轮有更大的直径和较高的轮齿强度及较大的主动齿轮轴和轴承刚度;传动比一定,主动齿轮齿轮相同时,双曲面齿轮比相应的弧齿锥齿轮的尺寸要小,从而可以获得更大的离地间隙;双曲面齿轮的主动齿轮的螺旋角增大,同时啮合的齿数较多,重合度更大,即可提高传动的平稳性,又可以使齿轮的弯曲强度提高约30%,降低齿面间的接触力。

但是双曲面齿轮沿齿长的纵向滑动会使摩擦损失增加,降低传动效率而且它的压力和摩擦功较大,可能导致油膜破坏和齿面烧结咬死,抗胶合能力较低。

因此,需要选用可改善油膜强度和带有防刮伤添加剂的双曲面齿轮油来润滑。

圆柱齿轮传动 广泛用于发动机横置的前置前驱动乘用车驱动桥和双击主减速器驱动桥以及轮边减速器。

蜗杆传动 轮廓尺寸小及质量小,并可获得较大的传动比(通常=8~4);工作平稳,无噪声;其主要缺点使涡轮齿圈要求使用昂贵的有色金属合金(青铜)制造,材料成本高;此外,传动效率较低。

由于本车的主减速器传动比大于5,且采用双曲面齿轮可以增大离地间隙,所以不采用螺旋锥齿。

综上所述各种齿轮类型的优缺点,本文设计的轻型商用车主减速器采用双曲面齿轮2.1.2主减速器的减速形式影响减速形式选择的因素有汽车类型、使用条件、驱动桥处的离地间隙、驱动桥数和布置形式以及主传动比。

其中,的大小影响汽车的动力性和经济性。

单级主减速器具有结构简单、质量小、尺寸紧凑及制造成本低的优点,广泛用在主减速比≤7.0的汽车中。

例如,乘用车(一般=3~4.5)、总质量较小的商用车都采用单级主减速器。

单级主减速器多采用一对弧齿锥齿轮或双曲面齿轮传动,也有采用一对圆柱齿轮传动或蜗杆传动的。

2.1.3主减速器主、从动锥齿轮的支承方案主减速器中心必须保证主从动齿轮具有良好的啮合状况,才能使它们很好地工作。

齿轮的正确啮合,除了与齿轮的加工质量装配调整及轴承主减速器壳体的刚度有关以外,还与齿轮的支承刚度密切相主动锥齿轮的支承形式的支撑形式可分为悬臂式支撑和跨置式支撑两种。

悬臂式支撑支撑结构简单,支撑刚度较差,用于传递转矩较小的主减速器上。

跨置式支撑的结构特点是锥齿轮两端的轴上均有轴承,这样可大大增加支撑刚度,又使轴承符合减小,齿轮啮合条件改善,因此齿轮的承载能力高于悬臂式。

从动齿轮的支撑形式多用圆锥滚子轴承支撑。

为了增加支承刚度,支承间的距离应尽可能缩小。

两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。

为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。

但为了增加支承刚度,应当减小尺寸c +d ;为了使载荷均匀分配,应尽量使尺寸c 等于或大于尺寸d 。

2.2主减速器的基本参数的计算2.2.1主减速器传动比的计算0i 0i 0i 0i 0i对于具有很大功率储备的轿车、客车、长途公共汽车,尤其是对竞赛汽车来说,在给定发动机最大功率的情况下,所选择的i0值应能保证这些汽车有尽可能高的最高车速。

这时值应按下式来确定:=0.377 =6.7 (2.1)式中:——车轮的滚动半径 ,在此选用轮胎型号为7.00-16 8PR ,滚动半径为0.368m ;——最大功率时发动机转速,3600 ;——汽车的最高车速,95 ;——变速器最高档传动比,通常为0.784。

所求的值应与同类汽车的主减速比比较,并考虑到主、从动主减速齿轮有可能的齿数,对值予以校正并最终确定=6.72.2.2主减速器计算载荷的确定(1)按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转矩= 7964.2 (2-2) 式中:——变速器一挡传动比,在此取4.717——主减速器传动比在此取6.7;——发动机的输出的最大转矩,在此取280,——由于猛结合离合器而产生冲击载荷时的超载系数,对于一般的载货汽车,矿用汽车和越野汽车以及液力传动及自动变速器的各类汽车取=1.0,当性能系数>0时可取=2.0;——该汽车的驱动桥数目在此取1;——传动系上传动部分的传动效率,在此取0.9。

(2)按驱动轮打滑转矩确定从动锥齿轮的计算转矩max a v 0i 0i max r pa gH r n v i r r p n min r max a v km h gH i 0i 0i ce T max 100/ce e T T T i i k n η=⋅⋅⋅⋅m N ⋅1i 0i max e T m N ⋅0k 0k p f 0k n T ηcs T=(2.3)式中:——汽车满载时一个驱动桥给水平地面的最大负荷,在此取30772N ——轮胎对路面的附着系数,对于安装一般轮胎的公路用汽车,可以取=0.85;r ——车轮的滚动半径,在此选用轮胎型号为7.00-16 8PR ,则有其滚动半径为0.368m ;——分别为所计算的主减速器从动锥齿轮到驱动车轮之间的传动效率和传动比,取0.9,由于没有轮边减速器取1.0。