凝汽器换热面积

600MW直接空冷机组凝汽器换热面积计算_周兰欣

), 作者简介: 周兰欣( 1956男, 教授, 主要从事直接空冷机组节能研究 。

100

汽

轮

机

技

术

1 = KF 1 (α + εi 1 )F + δ1 + λF m

第 54 卷

119mm × 49mm, 片 厚 0. 6 mm, 两 排 管 叉 排 布 置, 前排片距 4mm( 冷空气侧) , 后排片距2. 5mm ( 热空气侧) , 具体几何参 数如表 2 。 表 1 600MW 直接空冷机组额定工况主要数据

0

前

言

直接空冷机组用空气经过表面式换热器来冷却汽轮机 排汽。因为空气热容量小, 传热系数低, 随季节气候变化较 [1 - 4 ] 。所以在选择确定冷却的空气量及换热面积时, 会受 大 到很多因素的制约。若选择较大的换热面积, 会导致投资费 用增加; 而换热面积过小, 则会使煤耗增大。 对于现在已经 运行的直接空冷机组, 在相同功率条件下, 其空冷凝汽器的 传热面积差别很大, 所以选取合适的换热面积对直接空冷机 组的设计就显得尤为关键 。 如图 1 所示, 空冷凝汽器的形式为“A ” 字型布置, 其传 热管由带有翅片管束组成 。 管束之间的夹角为 60° , 每个空 冷岛由很多个传热单元组成 。

大时, 液膜主要在重力作用下呈层流流动, 可根据努塞尔理 论分析结果, 进行管内饱和蒸汽凝结传热计算 。 凝汽器冷却 管倾斜放置, 则倾角为 φ ( 一般为60° 左右) 凝汽器管内凝结 [7 - 8 ] : 放热系数可采用 gsinφρ λ r α i = 1 . 13 μ( t s - t w ) L

2 代入式( 3 ) 、 式( 4 ) 式中可得到 α o = 38. 657 2W / ( m ·K) 。 ( 3 ) 椭 圆 光 管 采 用 全 钢 制 作, 其 导 热 系 数 范 围 为 36

凝汽器真空影响因素分析及处理措施

凝汽器真空影响因素分析及处理措施摘要:凝汽设备是凝汽式汽轮机装置的一个重要组成部分,在整个热力系统中起着冷源的作用。

凝汽器真空作为火力发电机组汽机侧一项重要的经济指标对整个机组的热经济性起着至关重要的作用。

本文从冷端系统角度分别研究凝汽器端差,循环水温升,循环水进口温度等对机组真空的影响,并提出了一系列真空下降的解决方法和处理措施,为全国凝汽式汽轮机组解决真空降低问题提供了一定的依据。

关键词:真空冷端系统端差循环水温升循环水进口温度处理措施0 引言凝汽设备在电厂凝汽式汽轮机组的热力系统中的功能主要体现在将汽轮机的排汽凝结成水。

除此之外,作为整个热力循环中的冷源,凝汽设备还要在汽轮机排汽口建立并维持一定的真空。

凝汽器真空是衡量机组热经济性的重要指标,真空过高或过低不仅对汽轮机装置的效率产生重大的影响,而且会影响汽轮机组的安全。

因此研究凝汽器真空对提高整个汽轮机组的热经济性有着重大而积极的影响。

本文从汽轮机冷端系统角度分析,将影响机组真空的原因进行了系统分析。

1 影响真空的因素具体包括以下三个方面①凝汽器传热端差因素。

②冷却水温升因素。

③冷却水进口温度因素。

2 运行中影响凝汽器端差的因素凝汽器排汽温度与冷却水出口温度之间的差值,就是凝汽器的传热端差。

2.1 凝汽器的冷却面积的影响因素。

一般设计时凝汽器的冷却面积已经确定,但是在实际运行过程中凝汽器水位会影响凝汽器实际的换热面积。

凝汽器水位过高会带来两种后果:一是会造成汽轮机低压缸排汽空间的减少,从而导致换热面积减少,低压缸排汽温度升高,真空降低;二是会造成凝结水过冷,从而降低机组经济性。

2.2 传热系数的影响因素。

影响凝汽器传热系数的因素比较复杂,主要包括凝汽器传热性能、热负荷、清洁系数、空气量等。

2.2.1 凝汽器热负荷。

机组负荷升高,相应的汽轮机排汽量增大,凝汽器热负荷越高,会导致凝汽器真空下降。

当真空下降到某一数值,要进行限制出力,使凝汽器热负荷降低,维持机组真空。

汽轮机调速系统检修技能试卷(第108套)

一、选择题(共 40 题,每题 1.0 分):【1】采用回热循环,可使凝汽器换热面积()。

A.减小B.增大C.不变D.不确定【2】当周围空气温度为25℃时,保温层表面的最高温度不得超过()℃。

A.30B.50C.60D.70【3】检查盘车齿轮的啮合情况时,应保证其接触面积为()以上。

A.50%B.80%C.70%D.100%【4】危急遮断器脱扣后应能复位,飞锤(环)的复位转速一般在()r/min左右。

A.2950B.3000C.3030D.3100【5】焊接变压器的一次绕组的特点是()。

A.线匝多、导线细B.线匝少、导线细C.线匝多、导线粗D.线匝少、导线粗【6】确定质量方针、目标和职责并在质量体系中通过诸如质量策划、质量控制、质量保证和质量改进使其实施的全部管理职能的所有活动,称为()。

A.质量评审B.质量管理C.质量保证模式D.质量审核【7】蒸发可以在()下进行。

A.高温B.低温C.饱和温度D.任何温度【8】汽轮机油和机油的代号中的黏度值是表示该油在()℃时的平均值。

A.30B.40C.50D.60【9】新蒸汽压力为24.2MPa,主/再热蒸汽温度为566/566℃的600MW机组属于()。

A.高压机组B.亚临界机组C.超临界机组D.超超临界机组B.高温阀门C.耐热阀门D.低温阀门【11】供电质量标准主要有两个,即频率和()。

A.功率B.电流C.电压D.周波【12】如果变压器原边通入220V直流电,副边的感应电动势为()V。

A.0B.110C.220D.380【13】管子接口距离弯管起点不得小于管子外径,且不小于()mm。

A.100B.150C.200D.225【14】原始平板刮削法,应该采用()板互相研制。

A.两块B.三块C.四块D.五块【15】企业实施ISO9000系列标准的目的是()。

A.提高企业的知名度B.提高企业的管理水平C.提高工人的素质D.提高企业的经济效益【16】用于卷扬机起吊重物的钢丝绳,其选用的安全系数为()。

风冷凝器换热面积计算

1)风冷凝器换热面积计算方法制冷量+压缩机电机功率/200~250=冷凝器换热面例如:(3SS1-1500压缩机)CT=40℃:CE=-25℃压缩机制冷量=12527W+压缩机电机功率11250W=23777/230=风冷凝器换热面积103m22)水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2蒸发器的面积根据压缩机制冷量(蒸发温度℃×Δt相对湿度的休正系数查表)。

冷库蒸发器匹配计算一、冷藏库冷风机的匹配:冷藏库每立方米负荷按W0=75W/m³计算。

1 若V(冷库容积)<30m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.2;2 若30m³≤V<100m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.1;3 若V≥100m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.0;4 若为单个冷藏库时,则乘系数B=1.1 最终冷库冷风机选配按W=A*B*W0(W 为冷风机负荷);5 冷库制冷机组及冷风机匹配按-10ºC蒸发温度计算。

二、冷冻库冷风机的匹配:每立方米负荷按W0=70W/m³计算。

1 若V(冷库容积)<30m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.2;2 若30m³≤V<100m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.1;3 若V≥100m³,开门次数较频繁的冷库,如鲜肉库,则乘系数A=1.0;4 若为单个冷冻库时,则乘系数B=1.1 最终冷库冷风机选配按W=A*B*W0(W 为冷风机负荷)5 当冷库与低温柜共用制冷机组时,机组及冷风机匹配按-35ºC蒸发温度计算。

当冷库与低温柜分开时,冷库制冷机组及冷风机匹配按-30ºC蒸发温度计算。

三、冷库加工间冷风机的匹配:每立方米负荷按W0=110W/m³计算。

冷凝器换热面积计算方法

冷凝器换热面积计算方法(制冷量+压缩机功率)/200~250=冷凝器换热面例如:(3SS1-1500压缩机)CT=40℃:CE=-25℃制冷量12527W+压缩机功率11250W23777/230=气冷凝器换热面积103m2水冷凝器换热面积与气冷凝器比例=概算1比18;(103/18)= 6m2蒸发器的面积根据制冷量(蒸发温度℃×Δt进气温度)制冷量=温差×重量/时间×比热×安全系数例如:有一个速冻库1库温-35℃,2冷冻量1ton/H、3时间2/H内,4冷冻物品(鲜鱼);5环境温度27℃; 6安全系数1.23计算:62℃×1000/2/H×0.82×1.23=31266kcal/n可以查压缩机蒸发温度CT=40;CE-40℃;制冷量=31266kcal/hNFB与MC选用无熔丝开关之选用考虑:框架容量AF(A)、额定跳脱电流AT(A)、额定电压(V),低电压配线建议选用标准(单一压缩机)AF 取大于AT 一等级之值.(为接点耐电流的程度若开关会热表示AF选太小了) AT(A ) = 电动机额定电流×1 .5 ~2 .5(如保险丝的IC值)(多台压缩机)AT(A )=(最大电动机额定电流×1 .5 ~2 .5)+ 其余电动机额定电流总和IC启断容量,能容许故障时的最大短路电流,如果使用IC:5kA的断路器,而遇到10kA的短路电流,就无法承受,IC值愈大则断路器内部的消弧室愈大、体积愈大,愈能承受大一点的故障电流,担保用电安全。

要搭配电压来表示220V 5KA 电压380V时IC值是2.5KA。

电磁接触器之选用考虑使用电压、控制电压,連续电流I t h 之大小(亦即接点承受之电流大小),連续电流I th 的估算方式建议为I t h=马达额定电流×1.25/√ 3。

直接启动时,电磁接触器之主接点应选用能启闭其额定电流之10倍。

凝汽器

△tm为传热学中换热器热力计算通常使用的对数平均 温差即:

t t tm t t t ln ln1 t t

得凝汽器传热端差:

t

e

t

AK Cw Dw

1

通常情况下A,cw变化很小,由上式可知: 传热端差δ t与冷却水量Dw成正比;与凝汽器的总体 换热系数K成反比;另外,冷却水量增大,由冷却水温升 与传热端差成正比可知端差也要减小。也就是说,冷 却水量增加即使得传热端差增大又使其变小。 下面讨论 Dw、△tm及 K对δ t的影响速率。

蒸汽 和 冷 却 水 温 度 沿 冷 却 表 面 的 分 布

凝汽器内排汽压力所对应的饱和温度由冷却水入口 温度、冷却水温升、凝汽器传热端差所决定。其中 冷却水入口温度 tw1是与冷却水的循环方式、电厂的 地理位置、季节气候等因素有关的量,在同一时间同 一地点该量基本不变,反映不出凝汽器性能的优劣; 冷却水温升由下式决定:

1.凝汽器真空的确定 2.凝汽器传热端差的确定

3.工程实际分析

4.下一步工作安排

在火力发电厂中,凝汽器的作用之一是在汽轮 机排汽口形成一定的真空 , 使机组排汽尽可能的 膨胀做功 , 减少冷源损失因此凝汽器工作情况是 设计和运行都需要考虑的问题。凝汽器真空度对 机组运行安全性和热经济性有很大影响。真空下 降使汽轮机排汽缸温度升高 , 引起汽机轴承中心 偏移,严重时还引起汽轮机机组振动。特别是在夏 天真空成为机组稳发 , 满发的最大制约因素 , 也造成日常维护工作量增大。影响凝汽器真空的 因素固然很多,但其中传热端差是衡量凝汽器换热 性能的一个重要参数

对上式两边由δ t对△tm求偏导数 : (t ) 1 AK (t ) Cw Dw e 1 由δ t对Dw求偏导数:

300MW机组冷端综合治理优化

300MW机组冷端综合治理优化摘要:冷却塔、循环水泵和凝汽器共同组成了汽轮机的冷端系统,汽轮机冷端系统工作效率的高低直接影响汽轮机真空的高低,也即直接影响机组的循环效率。

本文通过对汽轮机冷端进行分析,对一个300MW机组电厂实例,对其进行了几方面的改进,使其冷端进行优化,提高机组效率。

关键字:凝汽器冷端治理一、前言随着世界能源形式的日益严峻,节能减排不仅仅是社会对企业的要求,而且已经上升到事关企业生存的高度。

能源局统计了国内现役火电机组供电煤耗的变化趋势,有以下显著特点: 300MW以上大机组,供电煤耗率达到设计值的“不太多”,国内火电机组冷端的能量损失依然明显。

因此,各个电厂对节能工作提高到了一个相当的高度。

汽轮机冷端治理优化能提高机组循环效率,降低机组煤耗,为机组进一步节能减排提供了有利支持。

二、汽轮机冷端的重要性及优化内容汽轮机冷端主要由凝汽器本体、抽真空系统、凝结水系统、循环水系统构成。

火电厂热力循环效率遵循卡诺循环的基本规律:卡诺循环效率ηc=1-T2/T1(始终<1)。

卡诺循环的效率只与两个热源的热力学温度有关,当高温热源的温度T1愈高,低温热源的温度T2愈低,则卡诺循环的效率愈高。

电站机组参数,初级参数越来越高。

从中温中压达到了超超临界压力,600℃水平。

不断获得技术进步。

实现T1的有效提升。

低温热源的温度T2,根据不同机组有所差别。

在火电企业,压红线运行是经济运行的重要手段。

其实质就是要保证初级参数达到机组的设计额定参数。

通过冷端治理,彻底降低终参数,可有效提高机组循环效率,达到较好的节能效果。

对在役运行机组,冷端优化方面可深化的工作有以下几个方面:(一)增大凝汽器换热面积,降低凝汽器热负荷凝汽器热负荷对真空度影响较大。

凝汽器热负荷升高,主要是由于高品质蒸汽没有做功,或其他高温介质直接进入凝汽器,不仅造成能量和工质损失,而且使凝汽器真空下降是影响机组热耗率的主要原因。

影响凝汽器热负荷的主要因素是阀门内漏,包括低旁泄漏、汽缸疏水,管道疏、高加危急放水,低加至凝汽器疏水等,降低凝汽器热负荷的主要措施是加强阀门内漏治理,通过阀门前后温度对比找出漏点,通过手动隔离,或检修时彻底处理。

凝汽器数据参数

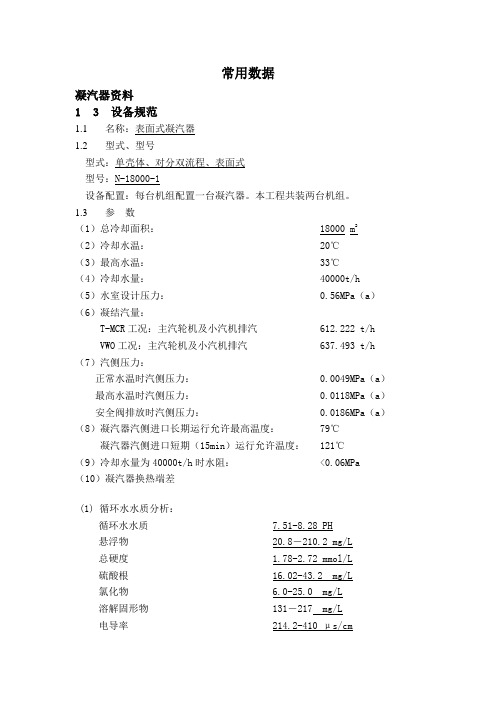

常用数据凝汽器资料1 3 设备规范1.1名称:表面式凝汽器1.2型式、型号型式:单壳体、对分双流程、表面式型号:N-18000-1设备配置:每台机组配置一台凝汽器。

本工程共装两台机组。

1.3参数(1)总冷却面积:18000 m2(2)冷却水温:20℃(3)最高水温:33℃(4)冷却水量:40000t/h (5)水室设计压力:0.56MPa(a)(6)凝结汽量:T-MCR工况:主汽轮机及小汽机排汽612.222 t/h VWO工况:主汽轮机及小汽机排汽637.493 t/h (7)汽侧压力:正常水温时汽侧压力:0.0049MPa(a)最高水温时汽侧压力:0.0118MPa(a)安全阀排放时汽侧压力:0.0186MPa(a)(8)凝汽器汽侧进口长期运行允许最高温度:79℃凝汽器汽侧进口短期(15min)运行允许温度:121℃(9)冷却水量为40000t/h时水阻:<0.06MPa (10)凝汽器换热端差(1)循环水水质分析:循环水水质7.51-8.28 PH悬浮物20.8-210.2 mg/L总硬度 1.78-2.72 mmol/L硫酸根16.02-43.2 mg/L氯化物 6.0-25.0 mg/L溶解固形物131-217 mg/L电导率214.2-410 μs/cm循环水处理方式:杀菌处理主要技术参数:形式:单背压、单壳体、对分双流程、表面式壳侧设计压力(Mpa):0.098管侧设计压力(Mpa):0.56凝汽器冷却面积(m2):18000传给冷却水的净热负荷(KW):393114循环水量(m3/h):40000管内平均循环水流速:2.32m/s清洁系数:0.8循环水设计进水温度:20循环水温升:8.45水阻(Kpa):≤60凝汽器管子材料及数量:材料数量主冷却区 TP304 19464 顶部圆同段 TP316L 422空气冷却区 TP304 1258凝汽器管子尺寸:φ25X0.5(0.7)有效长度: 10840总长: 10930管板材质:SA516Gr70+TP304 厚度: 35+3.5隔板材质:Q235-A 厚度:16隔板间隔: 768管板间隔: 812数量:2组各13块凝汽器热井容量容量:46立方凝汽器外形尺寸:长 X 宽 X 高15400 X 9500 X 11667重量:进出水室(每只) 9930返回水室(每只) 7250凝汽器净重:~329070凝汽器运行重:~900000凝汽器满水重:~1200000在VWO工况条件下,循环水通过凝汽器温升为<10℃(夏季)项目凝汽器2.1 Main parameters of circulating water system2.1 循环水系统主要设计参数Cooling surface of condenser: 13760m2凝汽器冷却面积: 13760 m2Main cooling water pipe of condenser: Ti, ф32×0.5 凝汽器主冷却水管: Ti, ф32×0.5C.W. Flow: 48250 m3/h冷却水量: 48250 m3/hC.W. design inlet temp.: 30 ℃循环水进水温度: 30 ℃C.W. outlet temp.: 37.097℃循环水出水温度: 37.097℃Back pressure: 8.7KPa设计背压: 8.7KPaWater velocity: 2.5m/s冷却水流速: 2.5m/sHead loss calculation of C.W. system at 100% flow➢circulating water flow for 3 units➢3×315MW机组的循环水量Circulating water flow list (3X315MW)循环水量表(3×315MW)➢Circulating water pump is vertical style mixed-flow type, model number is 1800HLBK-19.7, the rated capacity is 7.14~8.57m3/s, total head is19.7~10.5m.The power of the match motor for circulating water pumpis 1900KW and voltage is 6000V.➢循环水泵为立式斜流泵,型号为1800HLBK-19.7型,Q=7.142m3/s,H=19.732m,配电动机N=1900kW,V=6000V。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凝汽器换热面积

凝汽器是一种用于将蒸汽冷凝成液态的设备,常用于蒸汽动力装置中,如发电厂的汽轮机系统和工业生产中的蒸汽冷凝。

凝汽器的换热面积是决定其工作效果和性能的关键因素之一。

本文将从凝汽器的基本原理、换热面积的计算方法以及影响换热面积的因素等方面进行论述。

首先,我们来了解一下凝汽器的基本工作原理。

凝汽器的功能是将蒸汽冷凝成液态,以释放热量。

在凝汽器内部,蒸汽与冷却介质(通常是水或空气)之间进行热交换,通过热传导和对流传热的方式,将蒸汽的热量传递给冷却介质,使其冷凝成液态。

冷凝后的液态物质可回收利用或排放。

接下来,我们来讨论凝汽器的换热面积的计算方法。

换热面积是凝汽器的一个重要参数,它直接关系到换热效果和设备的性能。

凝汽器的换热面积的计算一般涉及到热传导的计算和对流传热的计算。

对于热传导的计算,常用的方法有热阻法和传热面积法。

热阻法是根据凝汽器内部各个部位材料的热导率和几何尺寸,通过串联或并联的热阻计算得到整个凝汽器的热阻,从而得到凝汽器的换热面积。

传热面积法是根据凝汽器内部各个部位的传热面积进行求和,从而得到整个凝汽器的换热面积。

对于对流传热的计算,常用的方法有传热系数法和传热率法。

传热系数法是通过计算凝汽器内部蒸汽和冷却介质之间的传热系数,以及有效传热面积来计算换热面积。

传热率法是通过凝汽器内部蒸汽和冷却介质之间的传热率,以及有效传热面积来计算换热面积。

除了热传导和对流传热的计算方法外,还有一些更复杂的计算方法,如传热与传质耦合的计算方法。

这种方法将传热和传质过程综合考虑,对凝汽器的换热面积进行更准确的计算。

最后,我们来讨论一下影响换热面积的因素。

凝汽器的换热面积受到多种因素的影响。

首先是凝汽器的工作压力和温度。

通常情况下,凝汽器的工作压力和温度越高,需要的换热面积就越大。

其次是凝汽器内部蒸汽和冷却介质之间的传热系数。

传热系数越大,换热面积就可以越小。

此外,还有凝汽器的几何尺寸、材料的热导率以及流体的流动状态等因素也会影响换热面积。

综上所述,凝汽器的换热面积是决定其工作效果和性能的关键因素之一。

通过合理的计算方法和考虑影响换热面积的因素,可以选择适当的换热面积,从而提高凝汽器的换热效果和性能。