板材多点成形过程中成形力的数值模拟

金属薄板挤压成形过程中的数值模拟研究

金属薄板挤压成形过程中的数值模拟研究金属薄板挤压成形技术是一种非常重要的金属加工方法,适用于制造各类机械结构件、零件以及构件。

这种技术通过将金属薄板放入专用的挤压机中,并在特定的形状孔口处施加压力来对薄板进行变形,从而得到需要的形状和大小。

此过程中,数值模拟研究扮演着重要的角色。

本文将通过探讨其数值模拟研究来研究金属薄板挤压成形的过程以及其发展趋势。

一、数值模拟研究的背景金属薄板挤压成形需要重要的工会操作和工艺参数。

在过去对于该技术的研究中,有很多试错和试验的过程,耗费大量的时间和资源。

因此,在实际应用中该技术受到了严格限制。

为了降低成本和时间,并且提高该技术的可重复性和精度,数值模拟技术的应用越来越广泛。

数值模拟技术不仅可以在挤压成形过程中减少试错和试验的成本,而且可以更加容易地掌握整个过程,以使最终产品符合要求。

同时,数值模拟技术可以为金属薄板挤压成形提供更详细的信息,如应力、形变、变形量和应变等。

这些信息可以帮助操作人员了解整个成形过程中的机理,从而为相关决策提供实用的指导。

二、数值模拟研究的过程数值模拟研究的主要过程包括:建模、离散及填充。

建模时,需要用计算机软件生成模型。

在此步骤中,需要考虑材料性质、工艺参数、工具形状、挤压机参数等因素,以保证模型的准确性和合理性。

之后,将在模型中填充元素。

这仅需要在计算机中调用一个程序即可。

如此一来,元素的选取和排序就可以完成。

最后,进行离散-计算。

在此步骤中,需要对计算机程序进行调整,以满足不同的计算需要。

三、数值模拟研究的优点数值模拟分析可以为操作人员引入很多优点。

其最主要的优点就是可以降低试错和试验的成本。

其次,数值模拟分析还可以更清晰地掌握整个成形过程,并了解成形过程中存在的问题。

此外,在整个成形过程中使用数值模拟还可以增加工作效率,并提高工作安全性。

四、数值模拟研究的技术挑战虽然数值模拟技术在金属薄板挤压成形中具有许多优点,但也面临一些技术挑战。

铝合金板材多点温热成形回弹控制数值模拟研究

铝合金板材多点温热成形回弹控制数值模拟研究发表时间:2020-05-08T02:58:59.095Z 来源:《科技新时代》2020年2期作者:胡仕成,沈志文,黎新齐[导读] 本文基于ABAQUS 有限元分析软件,研究冲压温度对 Al2024T351板料多点冲压成形回弹的影响。

(1.中南大学高性能复杂制造国家重点实验室湖南长沙410083)摘要:以2024T351铝合金J-C本构方程为基础,采用有限元模拟分析软件ABAQUS对2024T351铝合金薄板多点温热成形冲压过程进行数值模拟,研究25~350℃各冲压温度对板材回弹的影响。

模拟结果表明:2024T351板料在成形时,随着成形温度增加,卸载后板料回弹量明显减小,室温下成形最大回弹量2.09mm,板料在350℃时成形,最大回弹量仅为1.04mm,相比室温成形回弹减小50.24%。

关键字:板材;多点成形;温热成形;回弹Numerical Simulation of Springback Control for Multi-point Warm Forming of Aluminum Alloy SheetHu Shicheng,Shen Zhiwen, Li Xinqi(1. College of Mechanical and Electrical Engineering of Central South University, Changsha 410083,China)Abstract: Based on the J-C constitutive equation of 2024T351 aluminum alloy, the finite element simulation software ABAQUS was used to numerically simulate the multi-point hot forming stamping process of 2024T351 aluminum alloy sheet to study the effect of stamping temperature on sheet springback. The simulation results show that during forming of the 2024T351 sheet, as the forming temperature increases, the springback amount of the sheet decreases significantly after unloading. The maximum springback amount at the room temperature is 2.09mm, and the sheet springs at 350° C. The maximum springback amount Only 1.04mm, compared with room temperature forming springback reduced by 50.24%.Keywords: Plate;Multi-point forming;Warm forming;Springback.随着现代制造业的快速发展,为满足航空航天、高铁汽车等载具减振提速、降低能耗与轻量化等要求,车身曲面造形设计越来越趋向流线型复杂化。

SPCC板材冲压成形过程的数值模拟

SPCC板材冲压成形过程的数值模拟SPCC板材是一种优质的低碳钢板材,常用于制作汽车钣金、电器外壳等产品。

其具有良好的加工性能,但冲压成形过程中容易出现变形和裂纹等问题。

为了提高产品质量和生产效率,数值模拟成为一种重要的工具,可以帮助设计者优化冲压工艺和工装结构。

数值模拟的基本原理是根据材料力学特性和变形规律,通过计算机模拟来预测材料在冲压成形过程中的变形、应力和应变等参数,从而评估产品的质量和可行性。

下面我们以SPCC板材的冲压成形为例,介绍其数值模拟的过程和方法。

一、建立模型数值模拟的第一步是建立三维几何模型,包括产品形状、工艺参数、材料性质等要素。

在SPCC板材的冲压成形中,常见的产品包括箱体、盖板、底板等,需要根据不同产品的尺寸、形状和工艺要求来建立几何模型。

同时,需要设置材料参数,如杨氏模量、泊松比、屈服强度等。

二、网格划分建立几何模型后,需要将其转化为数值网格模型,也称为离散化。

这一过程主要是将复杂的几何体划分成数个小体积或小面积,以便于数值计算和求解。

网格划分的密度和精度决定了数值模拟的精度和速度。

通常,高精度的模拟需要更密的网格划分,但也会增加模拟时间和计算量。

三、建立物理模型在网格划分后,需要建立材料的物理模型,包括材料的本构模型和材料的本构参数。

本构模型是描述材料变形和应力关系的数学模型,常见的本构模型包括各向同性模型、非各向同性模型和弹塑性模型等。

用来描述SPCC板材的本构模型可以使用各向同性的屈服准则或者分段屈服的本构模型。

四、施加载荷和边界条件载荷是指在冲压成形过程中施加在材料表面的力和压力,这些载荷包括空气压力、上下模压力和侧向引伸力等。

边界条件是在数值模拟中必须考虑的约束条件,它们可以限制材料在变形过程中的位移、速度和加速度等。

通常,边界条件包括定位销、卡位、滚动辅助和止口等。

五、数值计算和分析完成模型建立和载荷设置后,就可以进行数值计算和分析。

该过程一般采用有限元分析(FEA)软件来完成,例如ABAQUS、ANSYS等。

聚碳酸酯板材多点热成形数值模拟与成形精度分析

聚碳酸酯板材多点热成形数值模拟与成形精度分析近年来,聚碳酸酯(PC)是一种大量应用于航空航天领域的复合材料之一,其主要特点是其自身轻量高强度,可以用于多种工业制品的制作,例如飞机叶片。

近年来,随着计算机技术的发展,在PC材料的热成形工艺中,以数值模拟为技术支撑,不断改进成形精度,以满足应用于航空航天领域高性能需求。

PC板材多点热成形(RTM)是PC材料的基本热成形工艺之一,它能够将PC板材固化在原型模具的表面上,使其具有良好的抗拉强度、抗压强度和耐磨性能,满足航空航天领域复杂的机械结构要求。

虽然多点热成形的技术实现度很高,但在实际的应用中存在某些问题,例如复杂的温度场、复杂的塑性流体流动、表面失真、非均匀性变形等。

为了解决以上问题,利用数值模拟和实验研究了PC板材RTM工艺的成形精度。

首先,根据实际情况,建立了PC板材RTM工艺的数值模拟流程,主要包括热成形条件的设置、加热模拟、冷却模拟、环境流动模拟以及热变形模拟等,并进行参数的优化和数值模拟的多种改进。

其次,根据实验结果,分析了影响成形精度的因素,特别是表面失真的形成原理,分析了不同温度、压力和填料的比例对成形精度的影响,并根据实验数据获得了成形精度的关联式。

最后,基于热变形机理,对影响PC板材RTM成形精度的参数进行了深入研究,从而改进和优化了成形精度。

经过上述改进,PC板材RTM工艺的成形精度得到了改善,同时在变形模拟中,通过数值模拟的技术支撑,更好地满足了航空航天领域高性能产品的制作要求。

通过本研究,可以为今后PC板材RTM多点热成形工艺技术的应用提供参考依据。

总之,本文以《聚碳酸酯板材多点热成形数值模拟与成形精度分析》为标题,通过数值模拟和实验研究,对PC板材RTM工艺成形精度及影响因素进行了分析,为今后PC板材RTM多点热成形工艺技术的应用提供参考依据。

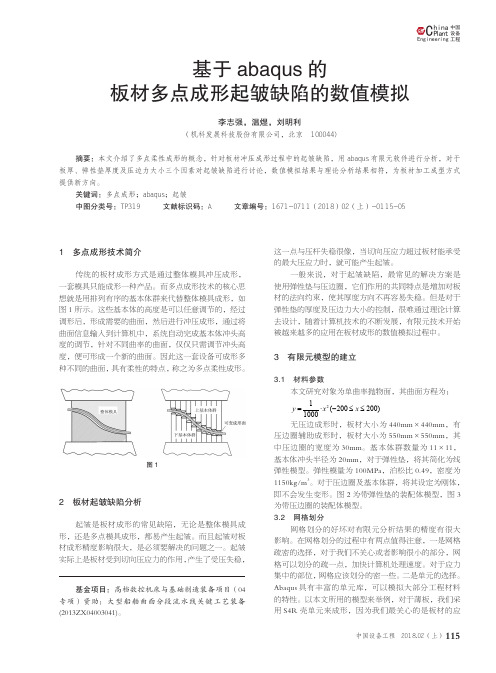

基于abaqus的板材多点成形起皱缺陷的数值模拟

3.1 材料参数 本文研究对象为单曲率抛物面,其曲面方程为: y = 1 ⋅ x2 (−200 ≤ x ≤ 200) 1000 无压边成形时,板材大小为 440mm×440mm,有

压边圈辅助成形时,板材大小为 550mm×550mm,其 中压边圈的宽度为 30mm。基本体群数量为 11×11, 基本体冲头半径为 20mm,对于弹性垫,将其简化为线 弹性模型。弹性模量为 100MPa,泊松比 0.49,密度为 1150kg/m3。对于压边圈及基本体群,将其设定为刚体, 即不会发生变形。图 2 为带弹性垫的装配体模型,图 3 为带压边圈的装配体模型。 3.2 网格划分

网格划分的好坏对有限元分析结果的精度有很大 影响。在网格划分的过程中有两点值得注意,一是网格 疏密的选择,对于我们不关心或者影响很小的部分,网 格可以划分的疏一点,加快计算机处理速度。对于应力 集中的部位,网格应该划分的密一些。二是单元的选择。 Abaqus 具有丰富的单元库,可以模拟大部分工程材料 的特性。以本文所用的模型来举例,对于薄板,我们采 用 S4R 壳单元来成形,因为我们最关心的是板材的应

在板材多点冲压成形过程中,上下基本体群与板 材接触,将压力施加在板材表面,完成整个冲压过程。 上下基本体群与工件之间的接触很复杂,属于非线性问 题,而且这种接触方式对板材多点成形数值模拟结果影 响很大。有限元软件可以设置使用罚函数法来解决这类 非线性的复杂接触问题。罚函数法的原理是:每一分析 步检查接触的点与主面之间的力,该接触力的大小与穿 透深度及主表面的刚度成正比,称该力为罚函数。在有 限元模型建立过程中,对于基本体群与板材及弹性垫, 弹性垫跟板材之间,压边圈与板材之间的接触条件采用 罚函数法进行接触处理。 3.5 摩擦的定义

板材多点成形过程数值模拟的研究

板材多点成形过程数值模拟的研究

蔡中义;李明哲;阎雪萍;隋振

【期刊名称】《塑性工程学报》

【年(卷),期】2001(8)4

【摘要】多点柔性成形是一种先进的板材成形技术。

在多点成形过程中 ,板材的受力状态、变形特点、接触边界等与传统的冲压成形有很大的不同 ,商业软件不能有效地反应这些特点。

本文给出了自主开发的板材多点成形过程数值模拟专用软件(MPFORM)所采用的有关理论与公式 ,介绍了基于UL隐式格式的弹塑性大变形有限元方法、退化板壳有限元模型以及处理多点不连续接触边界的接触单元技术等。

【总页数】5页(P47-51)

【关键词】板材成形;多点成形;数值模拟;隐式算法;有限元软件;金属;柔性加工

【作者】蔡中义;李明哲;阎雪萍;隋振

【作者单位】吉林大学辊锻研究所

【正文语种】中文

【中图分类】TG301

【相关文献】

1.板材多点成形数值模拟技术的研究 [J], 李淑慧;李明哲;陈庆敏

2.板材多点成形中回弹的数值模拟及补偿研究 [J], 杨建鸣;郝洁

3.聚碳酸酯板材多点热成形数值模拟与成形精度分析 [J], 曹鋆汇;付文智;李明哲;

刘纯国;苏世忠;Pham D T

4.板材多点成形过程起皱现象数值模拟研究 [J], 李明哲;李淑慧;柳泽;陈建军;李广权

因版权原因,仅展示原文概要,查看原文内容请购买。

板料成形数值模拟技术介绍

前处理的计算结果(dynain文件模型)

E2 进行回弹计算所设置的材料模型参数

3.3 回弹结果分析

在零件上取一条截面线以更清楚地表 现回弹效果,如下图所示。 在前处理中导入由不同E2材料模型得 到的回弹的dynain文件,从而可比较观 察由不同弹性模量得到不同的回弹量

3 通过数值模拟研究弹性模量与回弹 的关系

3.1 前处理 建立建立板料弯曲成形的CAD模型, 并导入到Dynaform前处理环境下, 并进行网格化处理。

凸模

网格化处理后的模型

坯料 凹模

设置坯料的材料参数,特别是计算材 料成形的弹性模量E1

E1

3.2 定义回弹处理模型

通过有限元显式算法,由成形阶段得 到成形结果,并将计算结果(dynain 文件)导入到前处理环境下

近年来出现了基于形变的理论和技术, 不容忽视

2 板料成形接触处理问题 2.1 要解决接触问题首先必须对模具进 行描述,模具的一般表示方法有:

解析函数法:只能用来表示类似于圆 筒件等简单的模型

参数曲面法:能较准确的表达模具曲 面,但算法复杂效率低

网格法:一定程度上克服了以上两者 的缺点,为大多数研究者采用的方法

板料成形数值模拟技术及其应用

一 板料成形数值模拟的研 究现状

二 板料成形数值模拟的科 研和工程实例

引言

板料成形是一种复杂的非线性力 学过程,它包含: 几何非线性问题 材料非线性问题 接触非线性问题

用传统的解析方法很难求解, 且误差较大,而近年来发展了用有 限元法对板料成形过程进行数值模 拟和分析的新技术。

将有限元模拟系统和神经网络、自动控 制等结合起来形成大的分析系统。

金属板料成形数值模拟的研究现状

金属板料成形数值模拟的研究现状一、引言金属板料成形数值模拟是现代制造业中不可或缺的一环。

通过数值模拟可以预测金属板料在成形过程中的变形、应力分布等物理量,从而优化工艺参数,提高成形质量和效率。

本文将介绍金属板料成形数值模拟的研究现状。

二、数值模拟方法1. 有限元法有限元法是目前最为常用的数值模拟方法之一。

它将连续体划分为多个小单元,在每个小单元内近似求解其物理量,最后通过组合得到整体的物理量分布。

有限元法可以考虑材料非线性、边界条件复杂等因素,适用范围广泛。

2. 边界元法边界元法是另一种常用的数值模拟方法。

它将问题转化为求解边界上的物理量分布,避免了对整个区域进行离散化计算。

边界元法适用于具有对称性或者具有复杂几何形状的问题。

3. 网格无关法网格无关法是相对于传统有限元法而言的新兴方法。

它不需要事先确定网格大小和结构,可以自动适应物理量分布的变化。

网格无关法适用于具有较大变形或者复杂几何形状的问题。

三、数值模拟在金属板料成形中的应用1. 成形过程分析数值模拟可以对金属板料成形过程进行分析,预测变形、应力分布等物理量。

通过优化工艺参数,可以避免一些不必要的缺陷和失效。

2. 模具设计数值模拟可以为模具设计提供依据。

通过对成形过程中应力和变形的预测,可以确定合适的模具结构和尺寸,从而达到更好的成形效果。

3. 材料选择数值模拟还可以为材料选择提供参考。

通过预测不同材料在成形过程中的性能表现,可以选择最为适合的材料,提高生产效率和质量。

四、数值模拟存在的问题及发展趋势1. 计算精度问题目前数值模拟存在计算精度不高、计算时间长等问题。

需要进一步发展更加高效精确的数值模拟方法。

2. 跨尺度建模问题金属板料成形涉及到多个尺度,如宏观尺度、晶体尺度等。

如何将不同尺度的模型相结合,进行跨尺度建模是一个重要的研究方向。

3. 多物理场耦合问题金属板料成形涉及到多种物理场,如力学、热学、电磁学等。

如何将这些物理场相互耦合起来进行计算,是数值模拟发展的重要方向之一。

中厚板多点成形中回弹的数值模拟

中厚板多点成形中回弹的数值模拟

麻桂艳;付文智;李明哲

【期刊名称】《锻压技术》

【年(卷),期】2006(31)4

【摘要】回弹是影响成形件质量的主要因素之一,是板材冷冲压成形中必须解决的问题。

以圆柱面和球面件为例,采用显—隐式算法模拟多点成形中厚板时的回弹现象。

显式算法模拟加载成形过程,隐式算法模拟卸载回弹过程。

模拟中采用Mises 屈服准则的双线性各向同性硬化材料模型。

对不同板厚和不同变形量的成形件进行回弹数值模拟,分析回弹的趋势和回弹的影响因素。

得出:成形件的板厚越大、变形量越大,卸载后的回弹越小。

【总页数】4页(P141-144)

【关键词】中厚板;多点成形;回弹;显-隐式算法

【作者】麻桂艳;付文智;李明哲

【作者单位】吉林大学无模成形技术中心

【正文语种】中文

【中图分类】TG306

【相关文献】

1.基于ANSYS/LS-DYNA的板材多点成形中回弹的数值模拟 [J], 杨建鸣;郝洁;郭晓妮

2.板材多点成形中回弹的数值模拟及补偿研究 [J], 杨建鸣;郝洁

3.中厚板分段多点成形及其数值模拟 [J], 麻桂艳;付文智;李明哲;张传敏;马顺利

4.板材无压边多点成形中回弹的数值模拟 [J], 陈喜娣;蔡中义;李明哲

5.双曲度覆盖件多点成形中回弹的数值模拟 [J], 丛莲莲;苏世忠;李明哲

因版权原因,仅展示原文概要,查看原文内容请购买。

板材多点成形使用弹性垫后回弹的数值模拟

பைடு நூலகம்

如想 定 量测 出螺 纹 中径 值 , 们 可将 螺 纹 大 径 投 影 线 我

在 透视 图 中描 出 , 游标 卡尺 测 出其 与 d的实 际距 离 用

,

采用精 密 输 出绘 制 , 越 细 越 好 , 能 看 清 为准 线 以 .此

外 , 影 时尽 可能地 选择 大 的放 大倍数 , 可 减小 测量 投 也

Absr c :I hi a e in t l me ts f r S-DYNA sus d t i t a t n t sp p r,f i ee n ot e L e wa wa e o smult lt t mp n prn b c ae p ae sa i g s i g a k.3 tn l l l t c lsi u h o n i it d di l fs e hik e a tc c s in i h b te mp e o he t ̄r ng,b tte u e o lsi u h o n lt p i g mi u h s fea tc c s i n a d p ae s rn — b c u d l a o s a e e rr a k wo l e d t h p ro .A t d wa r p s d whih mo i e h meho s p o o e c d f d t e ̄r ng s ra e o l me t i mi u f c f ee n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

" ( ( ! !! ! #! " ! !# " % % #! %) ", #)

$ ’ !

( ) ’

" 为壳单元中面对应点的坐标; / , 在 [ G’ , ] 区间内变 式中: ! ! & 为单元的厚度, ’ !F& ! ! 是参数坐标, 化; 下标% 为单元节点的编号; ( 为节点% 的形函数矩阵。 # " % 为单元节点处法向矢量, % ", #)

厚度的圆柱面、 球面及马鞍面三种典型形状的成形力进行了数值模拟, 分析了成形力的变化过 程及影响因素。结果表明: 在成形过程中, 随着基本体与板料接触数目的增多, 成形力会越来 越大。厚板成形、 硬质材料成形时都将需要较大的成形力。由于变形的复杂性, 成形双向曲率 的目标面时所需的成形力明显高于单向曲率。这些结果对于选择多点成形设备、 更好地控制 板材多点成形过程以减少成形缺陷具有重要的指导作用。 关键词: 板材; 多点成形; 成形力; 数值模拟 中图分类号: > ? * ) ! 文献标识码: .

・

・

[

]

相反。成形力作用于工具和板材相互接触的区域内, 要计算成形力就要计算接触界面的作用力。采用 有限元分析板材成形时, 工具作用到板材上的接触力是与板材上的有限元节点内力平衡的, 因此, 通过 计算出各单元上的节点内力的合力, 就可得到总成形力。 在有限元分析中, 单元. 的节点内力由如下公式计算:

文章编号: ( ) ! " # ! $ % & ’ # ( ) ) & ) ( $ ) ( ( " $ ) "

板材多点成形过程中成形力的数值模拟

宋雪松,蔡中义,李明哲

(吉林大学 辊锻工艺研究所, 吉林 长春 ! ) * ) ) ( (

摘

要: 基于动力显式有限元格式, 给出了多点成形中成形力的计算公式。对不同材料、 不同

第!期

宋雪松, 等: 板材多点成形过程中成形力的数值模拟

・! ! $・

点成形压力机实现的, 压力机工作时, 油缸的成形力通过活动横梁施加到上 (或下) 基本体群, 然后作用 到板材上。许多学者对板材多点成形数值模拟进行了研究。如采用静力隐式算法的多点成形过程分

[ ] [ , ] [ , ] ! ! " # $ % & 析 、 起皱与压痕缺陷的数值模拟 、 不同工艺过程的数值模拟 等等。但对于多点成形中的成

O 7 4 , * & P 7 , ( . E , ( ) ) & C

! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

・

) ( !

* 、 * 由节点法向矢 H H 式中: $ $ % 的速度分量; ) + + ( %) ( %、 %分别为局部坐标系下的节点 ( %、 %为" % 的变化速率; % , , , 量分量定义为: * * * * H H H -+ H H -+ H H -+ H % ’ ) + ( ’ ) ( ! ) ( 1 ) ( E ! E + 1 ’ + E ! + ’ -+ 1 , , , , , , , , ( ) 1 ! * * * * H H H H H H H H & ( + ) ( ! -+ ( E + ( 1 -+ ( ’ + ( E -+ ( ! + ( ’ -+ ( 1 ’ ) ! ) 1 ) E , , , , ! " 4 成形力的计算 板材成形过程中的成形力就是工具对板材的作用力, 其值与板材对工具的反作用力大小相等、 方向

(7 , * 8 89 * : 3 + / + ) ; 3 ; & ; ’, < 3 8 3 += + 3 > ’ : ) 3 ; 1 ? + @ 1 & +! * ) ) ( ( 1 3 + ?) , , 2, ,

: , 3 4 * + % ( ’ + 2 5 @ A7 8 B = @ A 8 2 1 3 : @ 6 4 3 : 3 B D 3 8 3 B @ @ 4 @ 1 @ 8 B 5 : = @ 1 @ B = @ D 7 E 1 3 8 D 7 E : @ 5 3 8 B = @ 5 = @ @ B1 @ B 2 41 F 4 B 3 + < C 9 ( ) , , H IC , @ , : 4 3 8 A E 3 : 2 4 7 3 8 B D 7 E 1 3 8 E 7 : @ 5 5J @ E @ D 7 E 1 F 4 2 B @ A , > = @ D 7 E 1 3 8 D 7 E : @ 5 D 7 E B = E @ @ B 3 : 2 4 5 = 2 @ 53 < C 9 G 9 < C C , 5 = @ E 3 : 2 4 2 8 A5 2 A A 4 @5 F E D 2 : @7 DA 3 D D @ E @ 8 B1 2 B @ E 3 2 4 5J 3 B =A 3 D D @ E @ 8 B B = 3 : K 8 @ 5 5J @ E @5 3 1 F 4 2 B @ A , > = @L 2 E 3 2 B 3 7 8 C = 3 5 B 7 E 3 @ 5 7 D B = @ D 7 E 1 3 8 D 7 E : @J @ E @ 2 8 2 4 ; @ A , > = @ E @ 5 F 4 B 5 3 8 A 3 : 2 B @ B = 2 B B = @ D 7 E 1 3 8 D 7 E : @M @ : 7 1 @ 5 4 2 E @ E 2 8 A 9 < 9 9 4 2 E @ E 2 4 7 8 3 B =B = @3 8 : E @ 2 5 @: 7 8 B 2 : B 3 8 F 8 : =8 F 1 M @ EA F E 3 8 = @D 7 E 1 3 8 E 7 : @ 5 5 , > = @D 7 E 1 3 8 7 E : @ 9 9J 9C 9B 9C 9D 3 8 : E @ 2 5 @ 5 @ L 3 A @ 8 B 4 3 B = B = @ 5 = @ @ B B = 3 : K 8 @ 5 5 2 8 A B = @ E @ 4 2 B 3 L @ 4 4 2 E @ D 7 E 1 3 8 D 7 E : @ 3 5 8 @ @ A @ A 3 D B = @1 2 B @ E 3 2 4 3 5 <J < 9 9 5 B 3 D D @ E , > = @ D 7 E 1 3 8 7 E : @ D 7 E B = @7 M @ : BJ 3 B =B = @5 F E D 2 : @7 DA 7 F M 4 @: F E L 2 B F E @ 3 57 M L 3 7 F 5 4 4 2 E @ E B = 2 8B = 2 B 9D N < 9 J 3 B = 5 3 8 4 @ : F E L 2 B F E @A F @ B 7 B = @A @ D 7 E 1 2 B 3 7 87 D B = @ D 7 E 1 @ E 3 51 7 E @: 7 1 4 @ 6B = 2 8B = 2 B 7 D B = @ 4 2 B B @ E , > = @ 5 @ 9 C E @ 5 F 4 B 5 2 E @ 5 3 8 3 D 3 : 2 8 B D 7 E : = 7 7 5 3 8 H IC E @ 5 5 2 8 A: 7 8 B E 7 4 4 3 8 H IC E 7 : @ 5 5 B 7 2 4 4 @ L 3 2 B @ D 7 E 1 3 8 @ D @ : B 5 , 9 9G 9G 9A : ; ; ; 5 $ , % 8 * 5 = @ @ B1 @ B 2 4 1 F 4 B 3 + 7 3 8 B D 7 E 1 3 8 D 7 E 1 3 8 D 7 E : @ 8 F 1 @ E 3 : 2 4 5 3 1 F 4 2 B 3 7 8 C 9 9 67

! " # $ % & ’ ( ) * & # " ) ( + & , -, . . , % # & . , % ’ $ * & -* 0 $ $ +# $ + ( ) / # " ) + & 1 , & + . , % # & % , ’ $ * * 2 /2

! " # $% & ’ ( ) * + . /0 1 * + ( 3, 4 /5 3 + ( 6 1 ’ ,, , 2 ,

形力目前还没有人进行系统的数值模拟研究。作者应用动力显式算法, 研究钢、 铜、 铝三种材料, 在圆柱 面、 球面及马鞍面三种典型形状多点成形过程中成形力的变化及有关影响因素。这些结果对于选择多 点成形设备、 更好地控制板材多点成形过程以减少成形缺陷具有重要的指导作用。

’ 成形力的计算方法

! " ! # $ % ’ ( ) * + , . , / 1 * 2 3 / & 0 0壳单元 (2 壳单元是基 ( ) * + , . 的) / 0 ( ( ’ # 1薄壳单元提供了多种不同的算法。其中 2 3 4 6 7 8 9 : ; * < 7 = <) 5 5 于完全平面的几何形状, 没有考虑翘曲问题, 因而尽管 2 但分析扭曲问题时 < 是一种非常高效的单元, 却导致不正确的结果。/ (/ ) 壳单元考虑了单元非平面几何形状的问题, 能给出比较好的扭 > 9 3 7 * ( @ > ( ? 曲计算结果, 但计算的效率比较低。2 (2 壳单元是对 2 (2 3 4 6 7 8 9 : ; * A ; B * C 9 @ = B AC) 3 4 6 7 8 9 : ; * < 7 = <) 5 ? ? 5 5 壳单元的一种改进, 可以进行扭曲分析, 而且, 增加的计算量也不大, 其计 2 AC 单元中引入了翘曲刚度, 算速度只相当于 2 < 单元的’ D ! "倍。2 AC 壳单元比较适用于复杂形状零件的板材成形数值模拟。 在2 AC 壳单元中壳面几何形状由下式插值得到: